轴流泵的性能调节方法

泵特性曲线及调节方法

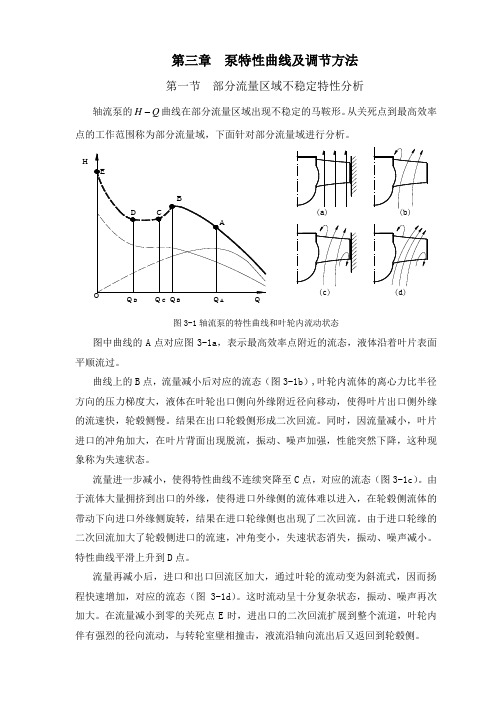

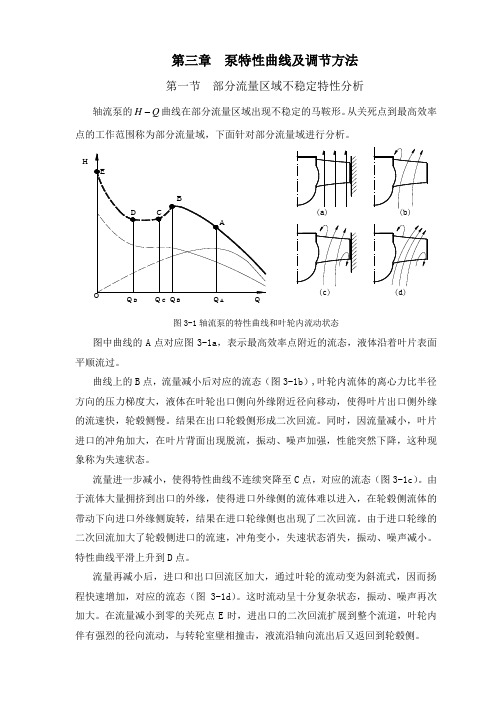

第三章 泵特性曲线及调节方法第一节 部分流量区域不稳定特性分析轴流泵的Q H 曲线在部分流量区域出现不稳定的马鞍形。

从关死点到最高效率点的工作范围称为部分流量域,下面针对部分流量域进行分析。

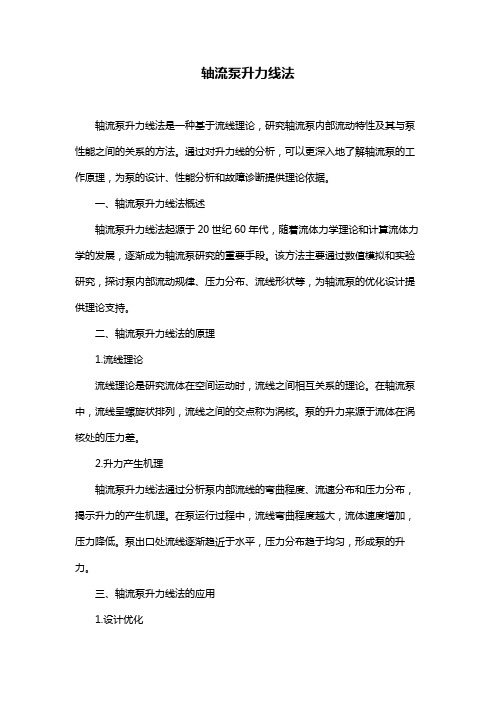

HA B DC图3-1轴流泵的特性曲线和叶轮内流动状态图中曲线的A 点对应图3-1a ,表示最高效率点附近的流态,液体沿着叶片表面平顺流过。

曲线上的B 点,流量减小后对应的流态(图3-1b ),叶轮内流体的离心力比半径方向的压力梯度大,液体在叶轮出口侧向外缘附近径向移动,使得叶片出口侧外缘的流速快,轮毂侧慢。

结果在出口轮毂侧形成二次回流。

同时,因流量减小,叶片进口的冲角加大,在叶片背面出现脱流,振动、噪声加强,性能突然下降,这种现象称为失速状态。

流量进一步减小,使得特性曲线不连续突降至C 点,对应的流态(图3-1c )。

由于流体大量拥挤到出口的外缘,使得进口外缘侧的流体难以进入,在轮毂侧流体的带动下向进口外缘侧旋转,结果在进口轮缘侧也出现了二次回流。

由于进口轮缘的二次回流加大了轮毂侧进口的流速,冲角变小,失速状态消失,振动、噪声减小。

特性曲线平滑上升到D 点。

流量再减小后,进口和出口回流区加大,通过叶轮的流动变为斜流式,因而扬程快速增加,对应的流态(图3-1d )。

这时流动呈十分复杂状态,振动、噪声再次加大。

在流量减小到零的关死点E 时,进出口的二次回流扩展到整个流道,叶轮内伴有强烈的径向流动,与转轮室壁相撞击,液流沿轴向流出后又返回到轮毂侧。

(c)(d)综上所述,部分流量域有以下几个特点1、泵不应在小于B点的流量下运行,B点的流量一般为最优效率点(65~70)%。

2、轴流泵关死点的扬程约为最优效率点的2倍。

3、轴流泵在使用虹吸式出水流道时,流道驼峰段的高程应小于B点的扬程。

人们对轴流泵部分流量区域的不稳定性,进行了大量的研究,但是到目前为止,还没有有效的改善措施。

可喜的是高比转速斜流泵的研究取得了进展,正在向轴流泵应用领域扩大。

轴流泵多工况优化设计及效果分析

轴流泵多⼯况优化设计及效果分析轴流泵多⼯况优化设计及效果分析⽯丽建1 汤⽅平1 刘超1 谢荣盛1 谢传流1 孙丹丹21扬州⼤学⽔利与能源动⼒⼯程学院江苏扬州225100;2 徐州市⽔利建筑设计研究院江苏徐州221000摘要:为了提⾼轴流泵⾮设计⼯况的运⾏效率,拓宽轴流泵⾼效区范围,对轴流泵进⾏多⼯况优化设计。

结合轴流泵段的模型试验,采⽤数值模拟⼿段和数值优化技术,改变叶轮的⼏何设计参数。

对轴流泵叶⽚进⾏参数化建模,再对轴流泵叶轮结果进⾏泵段数值模拟。

最后以轴流泵段3个流量⼯况点的加权平均效率最⾼,扬程为约束条件,改变轴流泵叶轮的设计参数,对轴流泵段进⾏多⼯况优化设计。

研究结果表明:优化后轴流泵段效率曲线较初始泵段明显变宽,其中⼩流量⼯况点效率提⾼约2.6%,设计⼯况点效率提⾼约0.5%,⼤流量⼯况点效率提⾼最多,约7.4%,⽽对于扬程变化范围较⼩,各⼯况点扬程均能满⾜运⾏要求,⼤⼤降低了运⾏成本,缩短了优化设计的周期。

同时采⽤CFD计算的学科分析⽅式,结合试验研究的⼿段取代⼈⼯凭经验的优化⽅式,证实了轴流泵段多⼯况优化设计的可靠性、⾼效性。

该研究将为泵站的⾼效运⾏和轴流泵的多⼯况优化设计提供参考。

泵;优化;计算机仿真;轴流泵段;多⼯况;试验分析Optimization design and effect analysis of multi-operation conditionsOf axial-flow pump deviceShi Lijian1, Tang Fangping1 , Liu Chao1 , Xie Rongsheng1 , Xie Chuanliu1 , Sun Dandan21. School of Hydraulic Energy and Power Engineering, Yangzhou University, Yangzhou 225100, China;2. Institute of Water Conservancy Works Design of Xuzhou, Xuzhou 221000, ChinaAbstract: The flow units of pump device will produce a bad flow regime when the axial-flow pump runs under off-design condition. The paper uses the numerical simulation and numerical optimization techniques, changes the geometric design parameters of axial-flowimpeller, and carries out the optimization design of multi-operation conditions of axial-flow pump device. The optimization design based on pump device experiment analysis aims to improve the efficiency of operation under off-design conditions, broaden the scope of the efficiency of pump device, and reduce the operating cost of pump station. Firstly, this paper performs the parametric modeling of axial-flow impeller, and uses fewer design parameters to control the shape of pump blades by FORTRAN. According to the design condition to design an axial-flow impeller with high efficiency, and design the guide vane based on the design condition and the impeller. Use the impeller, the guide vane, and the standard inlet and outlet pipe to calculate the hydraulic performance of axial-flow pump device. Then do the experiment of the pump device to verify the accuracy and reliability of the numerical simulation of the pump device. Lastly, this paper carries out the optimization design of multi-operation conditions of axial-flow pump device. The design flow is 360 L/s, the small flow is 300 L/s and the large flow is 420 L/s, and the 3 flow conditionsis chosen as the multi-operation conditions. Change the design parameters of axial-flow impeller, select the weighted average efficiency of pump device as the optimization object and the head of each condition as the constraint, and carry out the optimization design of multi-operation conditions of axial-flow pump device. For each design parameter, every change corresponds to a complete numerical simulation of pump device. Last but not least, this article does the internal flow field analysis of pump before and after optimization. The analysis mainly includes the streamline comparison of the different flow conditions for the outlet pipe, and the pressure comparison of the different flow conditions in the outlet of the impeller; besides, the NPSH(net positive suction head) is compared before and after optimization. The optimization results show that the optimized high efficiency range of axial-flow pump device is widened obviously compared to the initial pump device. The efficiency of small flow condition is increased by about 2.6%, the efficiency of design flow condition is increased by about 0.5%, and theefficiency of large flow condition is increased by about 7.4%, which is the most. As to the head of the axial-flow pump device, it is little changed, and can also meet the operation requirement. The optimized pump device can greatly reduce the operation cost of pump station, and the optimization design method of multi-operation conditions of axial-flow pump device can greatly shorten the design cycle. From the comparison of streamline and pressure before and after optimization, it can be seen that the optimized streamline is smoother and the pressure distribution is more reasonable. And the NPSH is similar, and does not become worse. This paper adopts the computational fluid dynamics (CFD) simulation as the subject analysis method, which is combined with experimental study and replaces artificial way of optimization design based on experience, and proves thereliability and efficiency of the optimization design of multi-operation conditions of axial-flow pump device.Keywords: pumps;optimization;computer simulation;axial-flow pump device;multi-operation conditions;experiment analysis0 引⾔轴流泵叶轮叶⽚设计质量⾼低很⼤程度上决定着⽔泵的性能。

水泵工况调节资料课件

目录

CONTENTS

• 水泵工况调节基本概念 • 离心泵工况调节方法 • 轴流泵和混流泵工况调节方法 • 往复式容积泵工况调节方法 • 其他类型水泵工况调节技术探讨 • 总结与展望

01

水泵工况调节基本 概念

工况调节定义与意义

工况调节定义

根据实际需要,调整水泵的运行 状态,以满足不同工况下的要求 。

应用场景

通过切割离心泵的叶轮,改变叶轮的直径 ,从而改变泵的性能曲线,实现工况调节 。

适用于流量和扬程都需要降低的场合。

优点

缺点

能够在一定程度上提高泵的效率,降低成 本。

叶轮切割后,泵的性能会发生变化,可能 需要进行重新匹配和调整。

03

轴流泵和混流泵工 况调节方法

轴流泵工况调节特点及方法

调节特点:轴流泵的工况调节主要通过 改变泵的转速、叶片角度和流量来实现 。具有调节范围广、效率高等特点。

节流调节:通过调节出口阀门开度来改 变泵的流量和扬程,适用于小流量、高 扬程的场合。

变角调节:通过改变叶片角度来调节泵 的工况点,适用于扬程变化较大、流量 变化较小的场合。

调节方法

变速调节:通过改变泵的转速来调节流 量和扬程,适用于大流量、低扬程的场 合。

混流泵工况调节特点及方法

调节方法

变角调节:通过改变叶片角度来 调节泵的工况点,适用于需要保 持一定扬程、流量变化较小的场 合。

调节原理

采用独特的叶轮结构和流道设计 ,实现大流量、高扬程、无堵塞

排污。

优点

适用于输送含有大量固体颗粒、纤 维等复杂成分的介质,具有高效、 节能、环保等特点。

缺点

结构复杂,维护成本较高,对介质 成分和温度有一定要求。

浅谈18CJ-63立式轴流泵机组叶角调整

浅谈18CJ-63立式轴流泵机组叶角调整作者:李静静刘海涛来源:《中国科技博览》2013年第28期[摘要]改进18CJ-63立式轴流泵机组叶角的调整方式,提高机械角与远传监控显示角的配合精确度。

[关键词]零角度取中计算法不变定值可变定值中图分类号:TV136.2 文献标识码:TV 文章编号:1009―914X(2013)28―0335―01在多年机组检修工作中,我们发现18CJ-63立式轴流泵机组的叶片角度值上传总是经多次的反复调整后完成,经过调整后的机械角与远传监控显示角的配合精确度却差强人意。

经过多次实践与认真研究调节器的机构原理安装要求及传感器与计算机监控系统的关系,我们改进调整工序,解决了这一难题。

18CJ-63立式轴流泵机组叶角调整原理见图1。

在图1中水泵叶角度在0度时,调节机构各部件的机械位置:杠杆ABC在水平位置,AB/BC=100mm/200mm=1/2,活塞行程60mm,叶角指针行程30mm,液压油压力1.75-1.95Mpa。

传感器磁铁在测杆中间位置,传感器给监控机4-20mA模拟信号,分辨率0—30000。

监控机内叶片角度-8度—+8度的定值为下限6000、上限24000。

调整过程:机组安装完全结束,吊开调节器罩(调节器图见图2)。

打开调角用压力油回油截门,给油截门缓慢打开,油压力在1.75-1.95Mpa。

缓慢摇动调节器手轮,让压力油逐渐地进入水泵机组叶角调整油路系统,等油路系统完全注满压力油后再进行调整。

首先进行机械部分调整,摇动调节器手轮,使C点距调节器罩底板面距离604㎜时停止。

拆开配压阀传动杆与杠杆ABC的连接销钉轴,松开配压阀传动杆调整螺母,调短配压阀传动杆,摇动调节器手轮,使叶角指针指在面板a0角度刻线上(0角度刻线距调节器罩底板面距离380㎜)停止,此时,杠杆ABC为水平位置。

调整配压阀传动杆,在配压阀传动杆轴孔与杠杆ABC轴孔吻合时,装上销钉轴,旋紧配压阀传动杆调整螺母,摇动手轮调整调角机构,测试叶角-8度—+8度应灵活、准确、可靠,机械部分调整结束。

泵特性曲线及调节方法

第三章 泵特性曲线及调节方法第一节 部分流量区域不稳定特性分析轴流泵的Q H 曲线在部分流量区域出现不稳定的马鞍形。

从关死点到最高效率点的工作范围称为部分流量域,下面针对部分流量域进行分析。

HA B DC图3-1轴流泵的特性曲线和叶轮内流动状态图中曲线的A 点对应图3-1a ,表示最高效率点附近的流态,液体沿着叶片表面平顺流过。

曲线上的B 点,流量减小后对应的流态(图3-1b ),叶轮内流体的离心力比半径方向的压力梯度大,液体在叶轮出口侧向外缘附近径向移动,使得叶片出口侧外缘的流速快,轮毂侧慢。

结果在出口轮毂侧形成二次回流。

同时,因流量减小,叶片进口的冲角加大,在叶片背面出现脱流,振动、噪声加强,性能突然下降,这种现象称为失速状态。

流量进一步减小,使得特性曲线不连续突降至C 点,对应的流态(图3-1c )。

由于流体大量拥挤到出口的外缘,使得进口外缘侧的流体难以进入,在轮毂侧流体的带动下向进口外缘侧旋转,结果在进口轮缘侧也出现了二次回流。

由于进口轮缘的二次回流加大了轮毂侧进口的流速,冲角变小,失速状态消失,振动、噪声减小。

特性曲线平滑上升到D 点。

流量再减小后,进口和出口回流区加大,通过叶轮的流动变为斜流式,因而扬程快速增加,对应的流态(图3-1d )。

这时流动呈十分复杂状态,振动、噪声再次加大。

在流量减小到零的关死点E 时,进出口的二次回流扩展到整个流道,叶轮内伴有强烈的径向流动,与转轮室壁相撞击,液流沿轴向流出后又返回到轮毂侧。

(c)(d)综上所述,部分流量域有以下几个特点1、泵不应在小于B点的流量下运行,B点的流量一般为最优效率点(65~70)%。

2、轴流泵关死点的扬程约为最优效率点的2倍。

3、轴流泵在使用虹吸式出水流道时,流道驼峰段的高程应小于B点的扬程。

人们对轴流泵部分流量区域的不稳定性,进行了大量的研究,但是到目前为止,还没有有效的改善措施。

可喜的是高比转速斜流泵的研究取得了进展,正在向轴流泵应用领域扩大。

轴流泵的常见故障产生原因及解决方法

轴流泵的常见故障产生原因及解决方法轴流泵是一种重要的离心泵,常用于输送大量液体或液体中的颗粒物。

然而,轴流泵在使用过程中可能会出现一些常见故障,这些故障的产生原因也有很多。

本文将介绍一些常见的轴流泵故障,包括产生原因和解决方法。

1.泵轴弯曲产生原因:轴流泵长期工作过程中,由于泵轴的负荷过大或泵轴材料的强度不够,会导致泵轴弯曲。

解决方法:更换更强度更高的泵轴材料,提高泵轴的负荷能力。

对于已经弯曲的泵轴,应及时更换。

2.泵轴与轴套磨损产生原因:轴流泵长期工作过程中,由于轴与轴套之间的摩擦,会引起泵轴与轴套的磨损。

解决方法:定期检查泵轴与轴套的配合磨损情况,及时更换磨损严重的轴套。

在润滑条件良好的情况下使用陶瓷或硬质合金材料的轴套,可提高泵轴与轴套的耐磨性。

3.泵轴折断产生原因:轴流泵的泵轴在工作中承受较大的载荷,如果泵轴材料或强度不足,或者泵轴与其他部件配合不良,容易引起泵轴折断。

解决方法:更换更高强度的泵轴材料,并通过加固泵轴与其他配件的连接方式,提高泵轴的载荷能力。

4.轴封漏水产生原因:轴封是轴流泵的重要部件,用于防止泵内液体泄漏到泵外。

但长时间使用后,轴封会磨损导致泄漏。

解决方法:定期检查和更换轴封,保证其良好的密封性能。

5.泵轮磨损严重产生原因:轴流泵的泵轮是主要的流体传动部件,长时间使用后,泵轮会受到泵内流体的冲刷和颗粒物的磨损,导致泵轮与泵套之间的配合间隙产生变化,影响泵的输送能力。

解决方法:定期检查泵轮的磨损情况,及时更换磨损严重的泵轮。

提前采取一些防止颗粒物进入泵内的措施,如安装过滤器。

6.泵内异物卡阻产生原因:轴流泵使用过程中,可能会进入一些异物,如颗粒物、纤维等,这些异物会卡在泵内部件之间,导致泵转不动或转动不灵活。

解决方法:定期清理泵内的异物,防止其卡阻泵的工作。

总之,轴流泵常见的故障包括泵轴弯曲、泵轴与轴套磨损、泵轴折断、轴封漏水、泵轮磨损严重和泵内异物卡阻。

应通过更换更高质量的材料、加固连接部件、定期检查和更换关键部件以及严格控制流体质量等方法,来预防和解决这些故障。

轴流泵维修方案

轴流泵维修方案1. 背景介绍轴流泵是一种常用于输送大量液体和气体的泵。

在使用过程中,由于长时间的运行和使用不当,轴流泵可能会出现一些故障和问题。

为了保持轴流泵的正常运行,及时进行维修是非常重要的。

本文档将介绍轴流泵维修的步骤和方法,以确保轴流泵的正常运行。

2. 维修前的准备工作在进行轴流泵维修之前,我们需要做一些准备工作,以确保安全和高效进行维修。

2.1 安全措施在进行轴流泵维修时,需要注意以下安全措施: - 断开电源:在进行电动轴流泵的维修前,必须断开电源,确保维修过程中没有电流。

- 停止运行:将轴流泵停止运行,并确保泵内的液体和气体完全排空,以免发生意外。

- 佩戴防护装备:维修人员应佩戴必要的防护装备,如安全帽、防护眼镜、手套等,以确保人员安全。

2.2 工具和耗材准备在进行轴流泵维修时,需要准备以下常用工具和耗材: - 扳手和扳手套装:用于拆卸和安装轴流泵的螺栓和紧固件。

- 润滑油和密封剂:用于润滑轴流泵的轴承和密封件。

- 清洁剂和刷子:用于清洁轴流泵的各个部件。

- 测量工具:如卡尺、量规等,用于测量轴流泵的尺寸和间隙。

- 轴流泵备件:根据维修需要,准备相应的备件,如轴承、密封件等。

3. 维修步骤和方法根据轴流泵故障的具体情况,维修步骤和方法可能有所不同。

下面将介绍一般性的轴流泵维修步骤。

3.1 拆卸轴流泵首先,断开轴流泵的电源,并停止泵的运行。

1. 拆卸进出口管道:使用扳手和扳手套装,拆卸轴流泵的进出口管道连接。

2. 拆卸轴流泵螺栓:使用扳手和扳手套装,拆卸轴流泵的螺栓和紧固件。

3. 提起轴流泵:小型轴流泵可以直接提起,大型轴流泵需要使用起重设备进行悬挂和提起。

3.2 检查轴流泵故障在拆卸轴流泵后,需要对轴流泵进行详细的检查,找出故障原因。

1. 检查轴流泵外观:检查轴流泵的外观是否有变形、破损等情况。

2. 检查轴承和密封件:检查轴承和密封件是否磨损、老化或损坏。

3. 检查叶轮:检查叶轮是否有损坏、脱落或积垢等情况。

潜水轴流泵操作规程

潜水轴流泵操作规程潜水轴流泵是一种常见的水泵设备,它广泛应用于水利、农田灌溉、城市供水、工业循环水等领域。

为了安全运行和保证潜水轴流泵的正常工作,制定一套操作规程是非常重要的。

下面将为大家介绍潜水轴流泵操作规程的内容。

一、操作前的准备工作1. 仔细阅读潜水轴流泵的使用说明书及相关技术资料。

2. 对潜水轴流泵进行检查,确保设备完好无损,零部件齐全。

3. 确保供电电源和接地设施正常,确保操作人员的安全。

4. 清理潜水轴流泵周围的杂物,确保工作环境整洁。

二、操作流程1. 打开总电源开关,确认供电电压稳定。

2. 检查潜水轴流泵的电机轴线是否与水平线相平行。

3. 关闭大管和小管上的手动阀门。

4. 打开补水阀,准备灌水。

5. 开启电机,启动潜水轴流泵,确保其正常运转。

6. 缓慢打开大管小管上的手动阀门,逐渐调整至工作状态,使水泵达到满负荷运转。

7. 观察潜水轴流泵的运行情况,包括电流、电压、水压等参数,确保各项指标正常。

8. 定期检查潜水轴流泵的运行状态,包括检查温度、噪音、振动等,如发现异常情况,应及时停机排查。

三、操作注意事项1. 操作人员应定期接受有关安全操作的培训,了解潜水轴流泵的结构、工作原理以及操作细节,确保安全操作。

2. 操作人员应穿戴好个人防护装备,如安全帽、防护服、防护手套等,确保自身安全。

3. 在操作过程中,应严禁将手或其他物品伸入水泵内部,避免发生意外。

4. 操作人员应经常观察潜水轴流泵的运行情况,如发现异响、泄漏等异常情况,应及时停机检修。

5. 不得随意调整潜水轴流泵的参数,如电流、电压、频率等,以免影响设备正常工作。

6. 操作人员应保持设备和周围环境的清洁,及时清理泵体和吸水管道内的杂物,以免影响水泵的工作效果。

7. 操作人员应及时关注潜水轴流泵的运行指示灯和报警器,如发生故障或异常情况,应及时处理或报修。

8. 操作结束后,应关闭补水阀和手动阀门,停机断电,定期对潜水轴流泵进行检修和维护。

轴流风机的运行调节

• •

产生喘振应具备的条件是:

①风机的工作点落在Q-H性能曲线的不稳定区域内; • ②风道系统具有足够大的容积,它与风机组成一个弹 性的空气动力系统; • ③整个循环的频率与系统的气流振荡频率合拍时,产 生共振。

3、旋转脱流与喘振的关系 旋转脱流与喘振的发生都是在Q-H性能曲线的不 稳定区,所以它们是密切相关的,但是旋转脱流与喘 振有着本质的区别。旋转脱流发生在风机Q-H性能曲 线峰值以左的整个不稳定区域,而喘振只发生在Q-H 性能曲线向右上方倾斜部分。旋转脱流的发生只决定 于叶轮本身叶片结构特性、气流情况等因素,与风道 系统的容量、形状等无关。旋转脱流对风机正常运转 影响不如喘振这样严重。而风机发生喘振时,情况就 不同,它会伴随强烈的振动,使风机无法维持运行。

P

B

A

G

K

C E

D

F

Q QB QE QA QF

风机喘振原理图说明:

当风机在曲线单向下降部分时,其工作是稳定的,一直到工作 点K。但当风机负荷点低于QK时,进入不稳定区工作。此时,只要 有微小扰动使管路压力稍稍提升,则由于风机流量大于管道流量 (QK>QG),管路工作点向右移动到A点。当管路压力超过风机正 向输送的最大压力PK时,风机工作点改变到B点(A、B等压), 风机抵抗管路压力产生的倒流做功。此时,管路中的气体向两个方 向输送,一方面供给负荷需要,一方面倒送给风机,故管路压力迅 速降低,到D点时停止倒流。但由于D点风机流量仍小于管路流量 (QC<QD),所以管路压力仍下降到E点,风机的工作点瞬间跳至 F点(E、F等压),此时风机输出正向流量QF。由于QF大于管路 输出流量,此时管路风压升高,直至K点,上述现象则重复发生, 形成风机的喘振。

H 风机在不同开度下的性能曲线

探讨泵运行工况的调节方法

探讨泵运行工况的调节方法泵运行工况的调节方法常用的两种基本方法是:一是改变装置扬程性能曲线,可用节流调节法二是改变泵本身的性能曲线,可用变速调节、切割叶轮外径调节、汽蚀调节可转动叶片调节、增减叶轮数目及泵的串联并联工作等方法一、节流调节节流调节就是在管路中装设节流件,如阀门。

孔板等通过改变阀门的开度大小来改变管路阻力从而改变了装置扬程性能曲线也可以加一个小孔的孔板,它用于固定流量的调节常只用在出口管路上,因为在进口管路上易使泵发生汽蚀节流调节方法简单、易行、可靠并且可以再泵运行中动态下随时改变故广泛应用于中小型泵中的调节二、变速调节变速调节是改变泵性能曲线来改变泵的工作点的其优点是没有附加损失,所以很是经济变速调节因受泵的强度限制,一般只用于降速调节不得任意提高转速,以免损坏泵,在降速调节时一般泵的效率会有所下降,并随降速幅度增大而下降增大所以转速降低一般不得低于50%,否则会使泵的效率降低太多三、切割叶轮外径:切割叶轮外径就是将叶轮外径进行车削当叶轮外径改变后,与原叶轮在几何形状上并不相似,但当改变量不大时可近似地认为叶片切割前后出口角不变,流动状态近似相似叶轮外径切割后,泵的效率有所下降尤其是切割量较多时,效率下降较大,并且计算误差也较大所以泵叶轮外径切割也有一定的限制切割叶轮外径调节简单、可靠、经济其缺点是叶轮切割后,不能再恢复泵的形状并且不能在动态下改变四、汽蚀调节汽蚀调节仅用于凝结水泵中的调节,调节时把泵的出口调节阀全开,当汽机负荷变化时也就是凝汽器的凝气量相应变化时,供水泵进水位的变化来调节泵的流量达到汽轮机的排气量的变化与水泵输水量自动平衡的目的五、可动叶片调节当改变叶片安放角时,泵的性能将随之改变所以将叶片制作成可转动可改变叶片安装角就可改变泵的性能从而达到调节的目的六、减少叶轮数目调节在多级泵中,减少叶轮数目来降低泵的扬程从而达到调节的目的,所以只能用在多级泵中Adjustment Method of Pump Operation ConditionTwo common methods of pump operation condition’s adjustment method are:One is to change the equipment head performance curve,we can use the throttling adjustment; the other is to change the pump’s performance c urve,we can use the methods of variable speed adjustment,cutting impeller outer diameter,C avitation control,rotating blade adjustment,increasing or decreasing impeller’s number and pump’s series and parallel connection.1.Throttling AdjustmentThrottling adjustment,that install throttling element in the pipeline,like valve,orifice plate.Change pipe resistant by changing the opening size of valve,which is changing the equipment head performance curve.We can also add a small orifice plate to fix the flow adjustment.Because the cavitation is much more likely to happen on inlet pipeline,so it is often used on the outlet pipeline.The throttling control method is simple,easy and reliability,and during the pump operation it can change at any time.So it is widel y used for the small and medium pump’s adjustment.2.Variable Speed AdjustmentThe variable speed adjustment can change pump’s working point by changing pump’s performance curve.The advantage is no additional loss,so it is very economic.The variable speed adjustment is limited by pump,generally it is used for speed reduction adjustment.We can’t improve the speed freely,for fear of damaging pump.During the speed reduction adjustment,generally the pump’s efficiency will reduce,and it will reduce as the decr easing speed increase.So the speed reduction can’t lower than 50%,or the pump’s efficiency will reduce too much.3.Cutting Impeller Outer DiameterCutting impeller outer diameter,which is carrying out the turning on impeller outer diameter. When the impeller outer diameter has changed,its geometrical is not same as the prime impeller.But when its change is small,we can think its outlet angle is the same,and the flow condition is similar.After cutting,the pump efficiency will reduce,especially when the cut is great,the efficiency reduce sharply,and the error is large.So the cutting impeller outer diameter has some limitations.Cutting impeller outer diameter is simple,easy,and economic,and its disadvantage is that after cutting,the pump’s shape can’t be recovered and it can’t be changed under dynamic condition.4.Cavitation ControlThe cavitation control is just used to adjust condensate pump,during the adjustment,O pen the pump outlet control valve.When the machine’s load changes,that is the condenser’s conde nsate changes.The change of water pump’s inlet location can be used to adjust pump’s capacity,and to balance the change of turbine’s displacement and the pump’s water transfer quantity.5.Rotatable Vane AdjustmentWhen changing vane angle,the pump’s performa nce will change.So making the vanes into rotatable and changeable vane angle to change pump’s performance,then achieve the adjustment goal.6.Decrease the number of ImpellerThe multi-stage pump can be decreased impeller’s number to reduce pump head,then ac hieve the adjustment goal.So it can only be used on multi-stage pump.。

潜水轴流泵操作规程

潜水轴流泵操作规程潜水轴流泵是一种常用于抽水和输送液体的泵,广泛应用于农田灌溉、城市供水、排水、工业生产等领域。

为了确保潜水轴流泵的正常运行和安全性,需要制定一套严格的操作规程。

下面是一个关于潜水轴流泵操作规程的范例,供参考。

一、潜水轴流泵的基本构造潜水轴流泵主要由泵体、电机、叶轮和密封装置等组成。

泵体一般采用铸铁或不锈钢材质制成,电机是用于驱动泵体和叶轮转动的动力来源,叶轮是将电机的动力转化为水流能量的关键部件,密封装置用于防止水进入电机内部。

二、潜水轴流泵的准备工作1. 首先,检查潜水轴流泵的外观是否完好,电缆是否破损,电机是否有异味。

2. 然后,检查电源电压是否符合潜水轴流泵的额定电压,确保电机能正常启动。

3. 接下来,检查潜水轴流泵的排水口是否畅通,是否有堵塞物。

4. 最后,连接好电源,并将电缆牢固地固定好,以确保潜水轴流泵能安全运行。

三、潜水轴流泵的启动与停止1. 启动潜水轴流泵时,先打开电源开关,等待电机自检完成后,再调节电机的转速开关,逐渐增加转速。

2. 当潜水轴流泵开始抽水时,应观察水流的情况,确保水流平稳,没有异常。

3. 在使用过程中,应定期检查潜水轴流泵的电机温度是否过高,如有异常应及时停机检修。

4. 停止潜水轴流泵时,应逐渐降低电机的转速,避免突然停止造成电机负荷过大。

四、潜水轴流泵的维护保养1. 定期检查潜水轴流泵的电机和电缆,确保电缆没有破损和老化,电机没有异常声音和异味。

2. 定期清洗潜水轴流泵的泵体和叶轮,防止泥沙等杂物堆积,影响泵的正常运行。

3. 定期检查潜水轴流泵的密封装置,确保密封性良好,以防止水进入电机内部。

4. 定期检查潜水轴流泵的轴承和轴封,如有异常应及时更换。

5. 长期不使用潜水轴流泵时,应将泵取出,存放在干燥通风的地方,避免受潮和生锈。

五、潜水轴流泵的安全注意事项1. 在操作潜水轴流泵时,要严格按照操作规程进行,不得随意更改和调整。

2. 不得将潜水轴流泵的电缆接地,以防电击事故发生。

轴流泵的常见故障、产生原因及解决方法

轴流泵的常见故障、发生原因及解决方法故障现象一:泵超载1、叶片安放角不对;处理方法:重新调整叶片安放角2、运行工况点偏离设计点;处理方法:调整在允许范围内运行3、转速超过规定;处理方法:检查原因,调整电动机转速4、叶片外圆与叶轮室摩擦;处理方法:调整间隙、检查橡胶轴承是否损坏5、叶片或拦污栅上绕有杂物;处理方法:清除杂物6、扬程过高,出水管路堵塞,排出阀未全开;处理方法:消除杂物,开启7、填料密封压得过紧;处理方法:适当放松填料压盖8、电机两相运行;处理方法:检查电源状态,接线状态故障现象二:不正常噪音振动1、吸入口进入空气产生气蚀;处理方法:提高进水水位2、泵基础不完善、电动机轴与泵轴不同心或传动轴弯曲;处理方法:基础加固,重新安装校正,将传动轴校直3、转子残余不平衡重量过大;处理方法:取出转子再校平衡4、导轴承或轴套严重磨损,以及滚动轴承损坏失效;处理方法:更换导轴承或轴套,更换滚动轴承5、叶片局部堵塞或叶片损坏;处理方法:清除杂物或更换叶片6、地脚螺栓松动;处理方法:检查并加固7、各紧固件、传动件螺母松动或基础不牢;处理方法:检查并拧紧各紧固件螺栓,加固基础8、多台泵安装在同一水池内排列不当产生干扰;处理方法:在进水池内,水泵之间添加隔板9、进水水位太低,叶轮淹没深度不够;处理方法:降低安装高度或提高进水水位故障现象三:流量不足1、叶片安装角太小;处理方法:重新调整叶片安装角2、转速未达到额定值;处理方法:消除原动机故障3、叶片外圆磨损及叶片损坏;处理方法:更换叶片4、扬程过高;处理方法:设法调整扬程,检查出水管路有无堵塞5、叶片、导叶或拦污栅上绕有杂物;处理方法:清除杂物故障现象四:不出水1、泵选装方向不对;处理方法:调整原动机旋转方向2、叶片固定失灵;处理方法:检查叶片、叶轮座固定装置,重新调整叶片安装角3、吸入口进入大量空气;处理方法:提高进水水位4、吸入口被堵死;处理方法:清除吸入口杂物5、虹吸式出口,高度过高;处理方法:降低高度。

轴流泵使用过程中常用的性能调节方法

轴流泵使用过程中常用的性能调节方法轴流泵在使用中,有时水泵性能不符合生产需要,就要调节水泵性能,使之能够满足实际需要。

例如冬季枯水、夏天汛期,进水池或出水池水位都发生了变化,即实际地形扬水高度改变了,原来所决定的扬程和流量已经不适应,效率降低,水泵运行不经济。

所以,若要水泵既能满足新要求,又能在较高的效率下工作,这就需要对水泵性能进行调节。

轴流泵的性能调节,通常采用两种方法:1.变速调节我们已经知道,轴流泵是在一定转速下工作的,而且获得相应的流量、扬程、功率和效率等。

当转速改变后,它的性能参数也相应地发生变化,从而达到调节的目的。

如果轴流泵是采用柴油机或汽油机作动力的,可改变油门大小来变速;如果轴流泵与动力机相联是采用三角皮带或平皮带间接传动装置的,则可以改变传动皮带轮直径来变速,更换主动轮或从动轮都可以,目的是改变传动速比。

变速调节水泵性能,比较经济,适用范围较广,对所有农用水泵均能采用。

2.变角调节从构造来看,轴流泵叶轮具有巨大的轮毂,便于安装可调角度的叶片。

当叶片安装角度改变后,叶片对水的升力也就改变了,从而改变了水泵的工作性能,这就是轴流泵的变角调节。

随着叶片安装角的增大、变小,轴流泵的流量、扬程、功率即随之而变,但是,效率最高点却没有什么变化,极有利于轴流泵性能调节。

根据叶轮构造上,叶片安装角的装置情况,叶片分为三种类型:(1)固定式叶片叶片和轮毂铸造成为一整体,叶片安装角在设计制造时已固定了,在使用过程中不能调整。

这种叶轮多用于小型泵。

(2)半调节叶片在叶轮轮毂上,将每块叶片的固定螺帽和定位螺丝松开,根据要求,把叶片安装角调整成一致,并紧固之。

一般叶片安装角从负100―180。

在这个范围内,按使用要求来调节。

(3)活叶式叶片叶片借助特别设计的角度调节机构来调整,不必拆卸叶轮,就可以直接操纵机构来改变叶片安装角度,其调节范围从0―260。

叶片角度调节机构有机械调节和液压调节两种。

这种叶轮多为大型轴流泵采用。

立式轴流泵大修原因及改进措施

立式轴流泵大修原因及改进措施立式轴流泵是一种常用于水利、电力、农业、环保、海洋等领域的泵类设备,其特点是可以有效地进行水的输送。

但是在长期使用过程中,可能会出现一些问题,导致其需要进行大修。

接下来,我们就来探讨一下立式轴流泵大修的原因和改进措施。

一、立式轴流泵大修原因1.磨损长时间的使用会导致立式轴流泵内部部件的摩擦与磨损,这会导致机械间隙变大,使得泵进口处和出口处之间的间隙变大,从而造成流量减少,大修是不可避免的。

2.腐蚀立式轴流泵在长期使用过程中,由于介质的性质或环境的原因,可能会出现腐蚀的现象,从而导致内部部件的损坏和变形,这会影响到泵的正常使用,需要进行大修。

3.疲劳损伤立式轴流泵在长时间的使用过程中,可能会出现疲劳损伤的现象,其表现为部件开裂、变形等等,如果不及时维修,可能会影响到整个设备的使用寿命。

4.润滑不良立式轴流泵的内部部件需要进行润滑才能够正常工作,如果润滑不良,可能会导致零件的磨损加剧,进而影响到设备的正常使用。

二、立式轴流泵的改进措施1. 精细制造为了避免磨损、腐蚀、疲劳和润滑等问题,我们可以在制造过程中进行非常详细的设计和优化,以确保每一个设备在生产过程中达到最高质量和最佳性能。

不仅这样可以大幅度提高该设备的使用寿命,而且能够指导后期检修与维护。

2. 改进润滑系统润滑是立式轴流泵正常工作的关键,过去的润滑系统可能效果不甚完美,在性能上留下了一定的缺陷。

在今后的改进中,润滑系统可以重新设计,引入新的技术、新的油品,加强润滑的效果,使设备的使用寿命更加长久。

3. 使用优质材料在制造立式轴流泵时,如果使用的材料质量不高,可能会在长期使用的过程中,出现各种问题,这是在不同的角度视角下,与磨损、腐蚀、疲劳和润滑等问题密切相关。

因此,我们可以在制造时选用质量更好的材料,以提高泵的质量及性能。

4. 良好的维护和保养立式轴流泵在使用过程中,需要进行定期的维护和保养,以确保其稳定的运行,同时,我们可以建立良好的设备维护体系,及时保障立式轴流泵的运行状态,这也是解决立式轴流泵大修问题的重要措施之一。

轴流泵升力线法

轴流泵升力线法轴流泵升力线法是一种基于流线理论,研究轴流泵内部流动特性及其与泵性能之间的关系的方法。

通过对升力线的分析,可以更深入地了解轴流泵的工作原理,为泵的设计、性能分析和故障诊断提供理论依据。

一、轴流泵升力线法概述轴流泵升力线法起源于20世纪60年代,随着流体力学理论和计算流体力学的发展,逐渐成为轴流泵研究的重要手段。

该方法主要通过数值模拟和实验研究,探讨泵内部流动规律、压力分布、流线形状等,为轴流泵的优化设计提供理论支持。

二、轴流泵升力线法的原理1.流线理论流线理论是研究流体在空间运动时,流线之间相互关系的理论。

在轴流泵中,流线呈螺旋状排列,流线之间的交点称为涡核。

泵的升力来源于流体在涡核处的压力差。

2.升力产生机理轴流泵升力线法通过分析泵内部流线的弯曲程度、流速分布和压力分布,揭示升力的产生机理。

在泵运行过程中,流线弯曲程度越大,流体速度增加,压力降低。

泵出口处流线逐渐趋近于水平,压力分布趋于均匀,形成泵的升力。

三、轴流泵升力线法的应用1.设计优化通过对升力线的分析,可以了解泵内部流动的合理性,为泵的结构优化提供依据。

如叶片形状、叶片数目的调整,以提高泵的性能。

2.性能分析升力线法可以用于分析泵的性能,如流量、扬程、效率等。

通过比较实测性能与理论性能,可以评估泵的运行状态,为故障诊断提供依据。

3.故障诊断当泵的升力线特征发生改变时,如流线弯曲程度、流速分布和压力分布的变化,可以判断泵是否存在故障。

如叶片磨损、进口堵塞等,可通过升力线法进行分析。

四、轴流泵升力线法的优势与局限1.优势升力线法可以较为直观地反映泵内部流动特性,为泵的设计、性能分析和故障诊断提供理论依据。

2.局限升力线法依赖于数值模拟和实验研究,计算过程较为复杂,对计算设备和工程技术人员的要求较高。

同时,泵的升力线特性受多种因素影响,如流体性质、泵结构等,分析过程中需综合考虑。

五、轴流泵升力线法的发展趋势1.高精度数值模拟技术的发展随着计算流体力学的发展,高精度数值模拟技术逐渐成熟。

提高大型轴流泵高效运行的对策

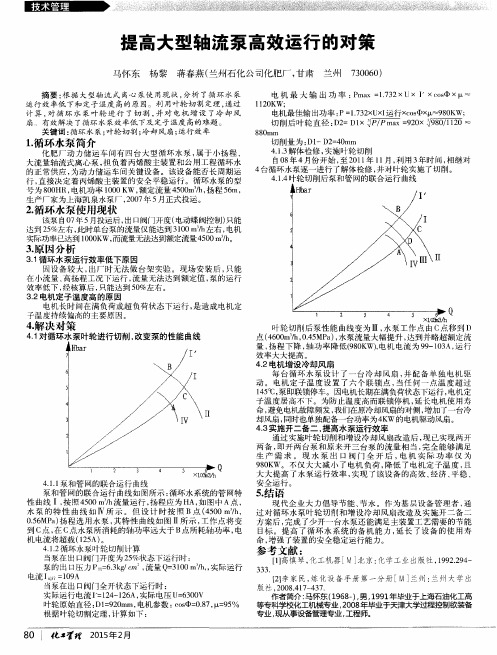

切 削量为 : Dl -D 2 = 4 0 mm 4 . 1 . 3 解体检修 , 实施 叶轮 切削 化 肥厂 动 力储运 车 间有 四台大 型循 环水 泵 , 属 于小扬 程 、 自0 8 年 4月份 开始 , 至2 0 1 1 年1 1 月, 利用 3 年时 间, 相继对 大流量 轴流式 离心 泵 , 担 负着丙 烯酸主 装置和 公用工程循 环水 台循环水 泵逐一进行 了解体检修 , 并对叶轮 实施了切削 。 的正 常供应 , 为动 力储运 车 间关 键设备 。该设备 能否长 周期运 4 4 . 1 . 4 叶轮切 削后泵和管 网的联合运行 曲线 行, 直接 决定着 丙烯酸 主装置 的安全平稳 运行 。循环水 泵的型 号为8 0 0 H R, 电机 功率 1 0 0 0K W, 额定 流量 4 5 0 0 m / h , 扬程5 6 m, 生产厂 家为上海凯 泉水泵厂 , 2 0 0 7 年 5月正式 投运 。

动 。 电机 定子 温 度设 置 了六 个 联锁 点 , 当 任 何 一 点 温 度 超 过 1 4 5 ℃, 泵即联锁停车。 因电机长期在满负荷状态下运行 , 电机定 子温 度居高不 下 。为 防止温 度高而联 锁停机 , 延长 电机 使用寿 命, 避免 电机故障频发 , 我们在原冷却风扇的对侧 , 增加 了一 台冷

11 2 0KW ;

电机 最佳输 出功率 : P= 1 . 7 3 2 x U  ̄ I 运 行x c o s  ̄ ̄ w = 9 8 0 K W;

切削后叶轮直径 : D 2 =D 1 X P / P a x= 9 2 0 x. 7  ̄6 - / 1 1 2 0

8 80r am

1 . 循 环 水 泵 简 介

安全运 行 。 4 . 1 . 1 泵和管 网的联合运行 曲线 泵 和管 网的联合运 行 曲线 如 图所 示 : 循 环水 系统的管 网特 5 . 结 语 性 曲线 I, 按照4 5 0 0 m / h 流量运 行 , 扬程应 为 H A, 如 图中 A点 , 现 代企 业大 力倡 导节 能 、 节 水 。作 为基 层设备 管理 者 , 通 水 泵 的 特 性 曲线 如 Ⅳ所 示 。但 设 计 时 按 照 B点 ( 4 5 0 0 I T I / h , 过 对循 环水 泵叶 轮切 削和 增设 冷却 风扇 改造 及实施 开 二备 二 0 . 5 6 MP a ) 扬 程选 用水 泵 , 其 特性 曲线 如 图 Ⅱ所 示 , 工 作 点将变 方案 后 , 完成 了少开一 台水泵还 能满 足主装 置工艺需 要的节 能 到 C点 , 在 c点水泵所 消耗的轴 功率远大 于 B点所耗 轴功率 , 电 目标 。提 高 了循 环 水 系统 的备 机 能 力 , 延 长 了设 备 的使 用 寿 机 电流 将超载 ( 1 2 5 A) 。 命, 增强 了装置的安全稳 定运行能 力。 4 . 1 . 2 循环水 泵叶轮切削计算 参 考 文献 : 当泵在 出 口阀门开度为 2 5 %状态 下运 行时 : 『 1 1 高慎琴 , 化工机器 [ M 1 北京 : 化 学工 业 出版社 , 1 9 9 2 . 2 9 4 — 泵的 出 口压力 P f { = 6 . 3 k g / c m , 流量Q = 3 1 0 0 m / h , , 实际运 行 3 3 3 . 电流 I { = 1 0 9 A f 2 1 李家 民 , 炼化设 备 手册 第一 分册 [ M] 兰州 : 兰州 大学 出 当泵在 出 口阀门全开状态 下运行时 : 版社 , 2 0 0 8 . 4 1 7 — 4 3 7 . 实际运行 电流 I 1 2 4 - 1 2 6 A, 实际 电压 U = 6 3 0 0 V 作 者 简介 : 马 怀东 ( 1 9 6 8 一 ) , 男, 1 9 9 1 年 毕 业于 上海 石 油化 工 高 叶轮原始直 径 : D1 = 9 2 0 m m, 电机参数 : c o s  ̄= 0 . 8 7 , I x = 9 5 % 等专科学校化工机械专业 , 2 0 0 8 年毕业于天津大学过程控制欲装备 专业 . 现从 事设 备管 理专 业 , 工 程 师。 根据叶轮切 割定理 , 计算如 下 :

轴流泵升力线法

轴流泵升力线法摘要:一、轴流泵概述二、轴流泵升力线法的原理三、轴流泵升力线法的应用四、轴流泵升力线法的优势与局限性正文:一、轴流泵概述轴流泵是一种广泛应用于各个领域的离心泵,其结构简单、运行稳定可靠,能够输送大流量、低扬程的液体。

轴流泵的种类繁多,常见的有立式轴流泵、卧式轴流泵、潜水轴流泵等。

在工程中,轴流泵常常用于给水、排水、灌溉等场景,发挥着重要作用。

二、轴流泵升力线法的原理轴流泵升力线法是一种用于提高轴流泵性能的设计方法。

其基本原理是:在泵的吸入口和排出口之间,通过设计一条升力线,使泵的扬程得到提高,从而增加泵的输送能力。

具体来说,升力线法是在泵的吸入口设置一条弧线,使吸入口的压力分布呈放射状,从而形成一个压力梯度。

当液体经过这个压力梯度时,会在压力差的作用下产生流动,进而形成一个闭合的流体循环。

通过合理设计升力线,可以有效减小泵的扬程损失,提高泵的工作效率。

三、轴流泵升力线法的应用轴流泵升力线法在实际应用中具有很高的价值。

首先,它可以用于优化泵的性能,提高泵的输送效率。

通过设计合适的升力线,可以使泵在保证输送能力的同时,降低能耗,达到节能的目的。

其次,升力线法还可以用于降低泵的扬程损失,提高泵的运行稳定性。

在泵的运行过程中,由于各种原因,泵的扬程可能会发生变化。

通过调整升力线,可以有效地补偿这些变化,保证泵的正常运行。

四、轴流泵升力线法的优势与局限性轴流泵升力线法具有以下优势:1.提高泵的输送能力:通过设计合适的升力线,可以有效提高泵的扬程,从而增加泵的输送能力。

2.降低泵的能耗:在保证输送能力的前提下,升力线法可以降低泵的能耗,达到节能的目的。

3.提高泵的运行稳定性:通过调整升力线,可以有效地补偿泵扬程的变化,保证泵的正常运行。

然而,轴流泵升力线法也存在一定的局限性:1.设计复杂:升力线的设计需要考虑多种因素,如泵的结构、工作条件等,设计过程较为复杂。

2.适用范围有限:升力线法主要适用于轴流泵,对于其他类型的泵,其适用性可能会受到限制。

改变水泵特性曲线的调节方法

改变水泵特性曲线的调节方法

改变水泵特性曲线调节法主要有改变转速调节法、减少叶轮数目调节法及切割叶轮叶片长度调节法等。

1.改变转速调节法

改变转速调节法的原理是比例定律。

比例定律描述的是水泵流量、扬程以及轴功率与水泵转速之间的关系。

一般来说,采用改变转速调节法是一种最佳的调节方法,效率几乎不变。

但在实际应用中,调速受到的影响因素很多,调速不是无限的,而是有一定的调速范围,如采用降低转速把工况点调节到额定工况左侧时,是不经济的。

另外应注意,矿山机械设备转速增大时,电动机功率要满足要求并应有一定余量;流量增大时,吸水高度降低,应注意防止发生汽蚀。

2.减少叶轮数目调节法

对于多级泵,当扬程过大时,可以采用减少叶轮数目的方法调节扬程。

减少叶轮数目,水泵的扬程特性曲线则相应下降,工况点随之变动。

矿山机械设备拆除多余叶轮时,注意应从出水端进行拆除。

若从吸水端进行拆除,将会增大吸水阻力,使水泵效率下降,并可能产生汽蚀。

拆除多余叶轮时,可在拆除叶轮的位罟加装与叶轮轴向尺寸相同的轴套,矿山机械设备也可把叶轮和中段一起拆除,但应更换轴和拉紧螺栓以及回水管等。

实际中,应根据具体情况进行选择。

3.切割叶轮叶片长度调节法

如果水泵的流*和扬程大于实际需要,为减少损失,节省电耗,可适当削短叶轮叶片长度。

叶片的切割量按切割定律进行计算。

矿山机械设备切割特性曲线的绘制是在切割前的特性曲线上取一些点,求出所取点切割后对应的流量和扬程,用描点作图的方法做出切割后的特性曲线。

应注意的是,矿山机械设备切割定律为近似规律,当切割量不大时,水泵的效率几乎不变;当切割量超过一定程度后就不适用了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从构造来看,轴流泵叶轮具有巨大的轮毂,便于安装可调角度的叶片。

当叶片安装角度改变后,叶片对水的升力也就改变了,从而改变了水泵的工作性能,这就是轴流泵的变角调节。

随着叶片安装角的增大、变小,轴流泵的流量、扬程、功率即随之而变,但是,效率最高点却没有什么变化,极有利于轴流泵性能调节。

根据叶轮构造上,叶片安装角的装置情况,叶片分为三种类型:

(1)固定式叶片叶片和轮毂铸造成为一整体,叶片安装角在设计制造时已固定了,在使用过程中不能调整。

这种叶轮多用于小型泵。

(2)半调节叶片在叶轮轮毂上,将每块叶片的固定螺帽和定位螺丝松开,根据要求,把叶片安装角调整成一致,并紧固之。

一般叶片安装角从负100—180。

在这个范围内,按使用要求来调节。

(3)活叶式叶片叶片借助特别设计的角度调节机构来调整,不必拆卸叶轮,就可以直接操纵机构来改变叶片安装角度,其调节范围从0—260。

叶片角度调节机构有机械调节和液压调节两种。

这种叶轮多为大型轴流泵采用。

文章来源:海鑫工业设备(中国)有限公司()

3。