计算机钢结构模拟预拼装系统

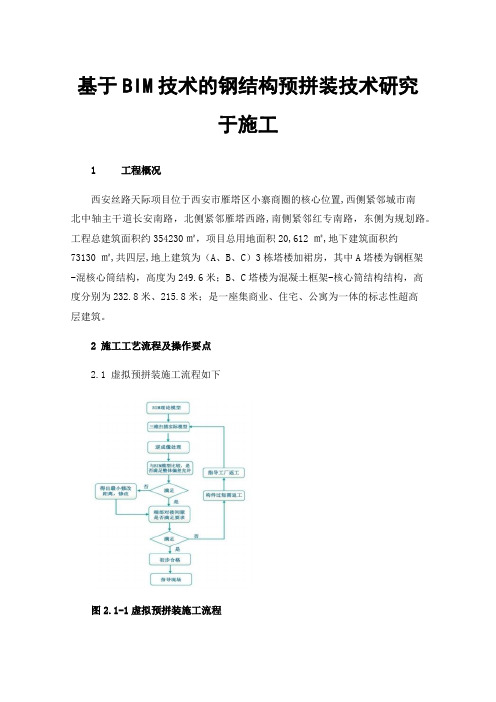

基于IDPMS的钢结构虚拟预拼装技术

O 0j0 m

0 e撕 0 ojc & 0 0渊 0。o0 0。D0

0。D) 0 00o 0 0 o0。

O 0。。D

0。。0 0 0 0。D0 0 0。0。 O 00。 O o。)

0 ojo 0 0。o3 0。00

{ .

:

l

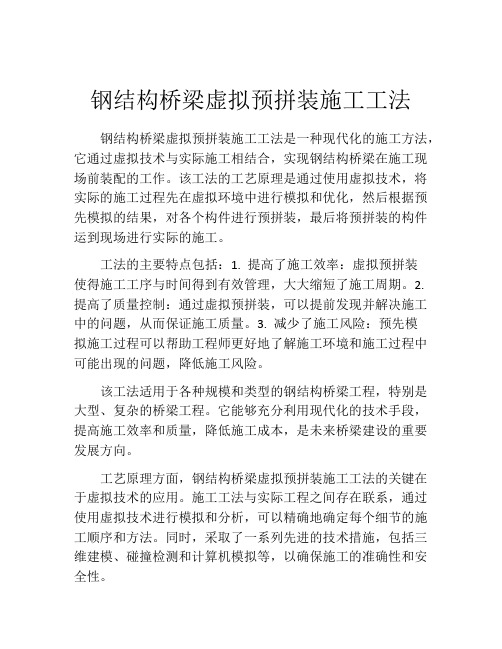

(a) 主 梁部 分测 量数 据

0口 006 O蝌

D 7 0 _ 。船

0。09 n啪

咖 0 0 O 0懈 0啪 0口。D 0蛳

4仰 0瞄 O啪 O啪

0蚴 0

O。oj m。0。 O埘 O蛳 0 030 n锕o 0澌 0瀚

0瞄 0。。0 D 0D3 0。0。

5 结 构件 拼 装 5.1拼 装 算法

5.1.1公哭 点转 换 在 J:、f 测 最 系 统 Lf『, 经 常 会川』剑 各种 』^

系 , 女【I测 标 系 、 物 标 系 、 发 汁一I^标 系 等 。 个 I^标 系有 ^l^标 系 原 ^ (X0,Y0,Z0)、 个旋 转 『fJ(X, Y, Z)平lJ ‘个 尺 瞍 J k等 L个 参 数 ,这 一L个 参数 可 以唯 确 定 个一『^ 系 。

n H

a H 丑|c H

I-3 U{

0 5 ll

珊 7 lm L 777 tY.,l 日7 l晰 L聃 O诲

0∞7 0

瑚 0

l3 il,!1

5l1 Z ̄17 l I鹅

1 I刀 螂 锵

2 2咖 lo|7 ;

I研 0胤 n州 0聃 0收 'o 1 01u

(b)主 梁拼接 板 小板拼 接 螺栓 L位 置 (黄色 框 ) (c)主梁 拼接 板大 板拼 接螺 栓 L位 置 (黄 色 框 )

钢结构虚拟预拼装技术

STEEI STRI CTIⅡ E Ⅵ RTI AI PRE.ASSEM BI Y TECHN 0I oGY

G UO M an-liang (Shanzhen General Institute ofArchitectural Design and Research Co.,Ltd.,518031,Shenzhen,Guangdong,China)

足安装质量要求而进行的模拟拼装 ,以确保现场结构 《规范 》规定 ,虚拟预拼装的检查项 目、检查数量 、

安装顺利 ,并满足 《规范 》要求。

允许偏差与实体预拼装完全一致。虚拟预拼装的检查

预拼装所用的支承凳或平台应测量找平 ,检查时 方法是计算仿真模拟比对 。

应拆除全部临时固定和拉紧装置。构件或单元预拼装 2 虚 拟预拼装的主要 内容 应全数 检查 ,质量应符合设计要求 。设计无特别要求

· 382·

建 筑 技 术

第 49卷 第 4期

造 、安装全部信息的拼装工艺三维几何模型 ,完全整 差应满足相关规范规定及实际工程情况。如无特别需

Abstract: This article starts w ith the basic concept of pre-assem bly of steel structures, and com prehensively introduces the principle, m ain content, application m ethods, technical preparation, acceptance criteria, scope of application and successful cases of virtual pre—assem bly. The prelim inary suggestions for the selection of pre—assem bly and virtual pre-assembly m eth ods are given. Suggestions for supplem enting draft standard fo r approval fo r steel structure construction ar e presented. Prelim inary analysis of the adva n tages and disadvantages of enfitative pre—assem bly an d virtual pre-assembly is given. Pre—a s sembly is st ill lacking, an d looks fo rwar d to th e direction of future research an d developm ent.

钢结构复杂构件虚拟预拼装技术研究

钢结构复杂构件虚拟预拼装技术研究摘要:伴随随着社会经济的高速增长,推动建筑行业迅猛发展,钢结构工程凭借自身特点得到广泛应用。

传统工厂预拼装形式在经济性、便捷性上相对于虚拟预拼装技术的缺点不断暴露,一种新型的虚拟预拼装技术应运而生,并得到工程实际应用的检验。

关键词:钢结构;虚拟预拼装;质量控制1建筑钢结构的基本特点1.1韧性和塑性强,承载力较大相对于其他建筑材料和结构类型,钢材在承受的负荷超出自身极限时可将力进行合理分散,使自身的受力状况达到平衡,降低自身的受损程度,这与钢材自身的韧性和塑性有着密不可分的关系。

因此在实际的建筑工程施工中,钢结构有更为广泛地应用范围和可观的前景。

1.2材质均匀,整体结构稳定钢结构所用的材料大多是高质量的制式钢材,钢铁冶炼技术的提升和自动化生产的普及,使得钢材的内部结构相一致,钢结构的整体稳定性较强,受外界波动影响较小。

除非承受力远远超出其承受范围,否则钢结构的实际受力较为分散,钢材在机械功能以及工程力学上都具有极高的建筑施工优势,有效地保证了建筑的整体稳定。

2实体预拼装技术实体预拼装技术,即根据绘制好的地样线,结合构件实际结构情况,进行预拼装胎架搭设。

胎架搭设完毕后,按一定顺序在胎架上相应放置实际构件。

构件放置完毕后,对应地样线进行整体调整,通过检测各控制点的尺寸偏差及各对应端口间的错边与间隙情况,掌握构件制作精度。

通过连接板及安装螺栓的预拼装检查螺栓孔精度,保证现场构件顺利安装。

3虚拟预拼装解决方案在上述的背景下,结合当下高速发展的计算机技术,一种低耗高效的智能化预拼装解决方案应运而生。

该方案基于建筑BIM(BuildingInformationModeling)技术,通过中国京冶工程技术有限公司自主研发的钢结构预拼装软件VAS(VirtualtrialAssemblyofSteelstructure)对现场采集的数据进行对比,采用EOPA(改进的正交普氏分析,ExtendedOrthogonalProcrustesAnalysis)法进行误差分析,对比GB50205—2020《钢结构工程施工质量验收规范》的允许误差进行判定,VAS会自动对构件进行虚拟空间内位置的微调,将所有控制点进行对比后输出代价最小的修正方案,以期通过调整最少的控制点达到满足精度要求的目的。

钢结构的计算机模拟与仿真技术

钢结构的计算机模拟与仿真技术引言钢结构作为一种常见的结构形式,在工程领域具有广泛的应用。

为了确保钢结构的安全可靠,在设计过程中需要进行计算和仿真。

计算机模拟与仿真技术可以帮助工程师更好地理解和评估钢结构的性能。

本文将介绍钢结构计算机模拟与仿真技术的基本原理和方法。

钢结构计算机模拟的基本原理钢结构的计算机模拟是利用计算机对钢结构进行数值计算和模拟,以预测结构的受力和变形行为。

其基本原理包括以下几个方面:结构建模钢结构计算机模拟的第一步是建立结构的几何模型。

可以利用CAD软件进行三维建模,将结构的基本几何信息以及材料属性输入到计算机中。

材料特性钢材的力学特性是进行计算机模拟的基础。

通过输入钢材的弹性模量、屈服强度、延伸性等参数,计算机可以根据材料模型对钢结构进行力学分析。

荷载分析钢结构在使用过程中需要承受各种荷载,包括静态荷载和动态荷载。

静态荷载包括自重、活载、雪荷等,而动态荷载包括风荷、地震荷等。

计算机模拟可以将这些荷载施加在结构上,并计算结构的应力和变形情况。

边界条件为了更准确地模拟实际工况,计算机模拟需要确认结构的边界条件。

包括支座约束条件、连接方式等。

通过设置正确的边界条件,可以更准确地计算结构的受力和变形。

数值分析基于上述模型和输入条件,计算机可以通过数值分析方法对钢结构进行计算。

常见的数值分析方法包括有限元方法、有限差分方法等。

这些方法可以对结构进行离散,建立数学模型,并通过迭代计算等技术求解结构的力学响应。

钢结构计算机仿真的应用钢结构计算机模拟与仿真技术在工程实践中有着广泛的应用,包括以下几个方面:结构设计优化通过计算机模拟,可以对钢结构的不同设计方案进行评估和对比。

通过计算得到的结构应力和变形情况,可以进行后续优化设计。

荷载响应分析计算机模拟可以对钢结构在不同荷载下的受力情况进行分析。

比如在风荷作用下,可以计算结构的位移和变形情况,评估结构的稳定性。

施工仿真钢结构的施工过程中也需要考虑结构的受力和变形情况。

钢结构虚拟预拼装技术

钢结构虚拟预拼装技术5.4.1 技术内容(1)虚拟预拼装技术采用三维设计软件,将钢结构分段构件控制点的实测三维坐标,在计算机中模拟拼装形成分段构件的轮廓模型,与深化设计的理论模型拟合比对,检查分析加工拼装精度,得到所需修改的调整信息。

经过必要校正、修改与模拟拼装,直至满足精度要求。

(2)虚拟预拼装技术主要内容1)根据设计图文资料和加工安装方案等技术文件,在构件分段与胎架设置等安装措施可保证自重受力变形不致影响安装精度的前提下,建立设计、制造、安装全部信息的拼装工艺三维几何模型,完全整合形成一致的输入文件,通过模型导出分段构件和相关零件的加工制作详图。

2)构件制作验收后,利用全站仪实测外轮廓控制点三维坐标。

①设置相对于坐标原点的全站仪测站点坐标,仪器自动转换和显示位置点(棱镜点)在坐标系中的坐标。

②设置仪器高和棱镜高,获得目标点的坐标值。

③设置已知点的方向角,照准棱镜测量,记录确认坐标数据。

3)计算机模拟拼装,形成实体构件的轮廓模型。

①将全站仪与计算机连接,导出测得的控制点坐标数据,导入到EXCEL表格,换成(x,y,z)格式。

收集构件的各控制点三维坐标数据、整理汇总。

②选择复制全部数据,输入三维图形软件。

以整体模型为基准,根据分段构件的特点,建立各自的坐标系,绘出分段构件的实测三维模型。

③根据制作安装工艺图的需要,模拟设置胎架及其标高和各控制点坐标。

④将分段构件的自身坐标转换为总体坐标后,模拟吊上胎架定位,检测各控制点的坐标值。

4)将理论模型导入三维图形软件,合理地插入实测整体预拼装坐标系。

5)采用拟合方法,将构件实测模拟拼装模型与拼装工艺图的理论模型比对,得到分段构件和端口的加工误差以及构件间的连接误差。

6)统计分析相关数据记录,对于不符规范允许公差和现场安装精度的分段构件或零件,修改校正后重新测量、拼装、比对,直至符合精度要求。

(3)虚拟预拼装的实体测量技术1)无法一次性完成所有控制点测量时,可根据需要,设置多次转换测站点。

钢结构虚拟预拼装技术

一、钢结构虚拟预拼装技术(一)技术内容(1)虚拟预拼装技术采用三维设计软件,将钢结构分段构件控制点的实测三维坐标,在计算机中模拟拼装形成分段构件的轮廓模型,与深化设计的理论模型拟合比对,检查分析加工拼装精度,得到所需修改的调整信息。

经过必要校正、修改与模拟拼装,直至满足精度要求。

(2)虚拟预拼装技术主要内容1)根据设计图文资料和加工安装方案等技术文件,在构件分段与胎架设置等安装措施可保证自重受力变形不致影响安装精度的前提下,建立设计、制造、安装全部信息的拼装工艺三维几何模型,完全整合形成一致的输入文件,通过模型导出分段构件和相关零件的加工制作详图。

2)构件制作验收后,利用全站仪实测外轮廓控制点三维坐标。

①设置相对于坐标原点的全站仪测站点坐标,仪器自动转换和显示位置点(棱镜点)在坐标系中的坐标。

②设置仪器高和棱镜高,获得目标点的坐标值。

③设置已知点的方向角,照准棱镜测量,记录确认坐标数据。

3)计算机模拟拼装,形成实体构件的轮廓模型。

①将全站仪与计算机连接,导出测得的控制点坐标数据,导入到EXCEL 表格,换成(x,y,z)格式。

收集构件的各控制点三维坐标数据、整理汇总。

②选择复制全部数据,输入三维图形软件。

以整体模型为基准,根据分段构件的特点,建立各自的坐标系,绘出分段构件的实测三维模型。

③根据制作安装工艺图的需要,模拟设置胎架及其标高和各控制点坐标。

④将分段构件的自身坐标转换为总体坐标后,模拟吊上胎架定位,检测各控制点的坐标值。

4)将理论模型导入三维图形软件,合理地插入实测整体预拼装坐标系。

5)采用拟合方法,将构件实测模拟拼装模型与拼装工艺图的理论模型比对,得到分段构件和端口的加工误差以及构件间的连接误差。

6)统计分析相关数据记录,对于不符规范允许公差和现场安装精度的分段构件或零件,修改校正后重新测量、拼装、比对,直至符合精度要求。

(3)虚拟预拼装的实体测量技术1)无法一次性完成所有控制点测量时,可根据需要,设置多次转换测站点。

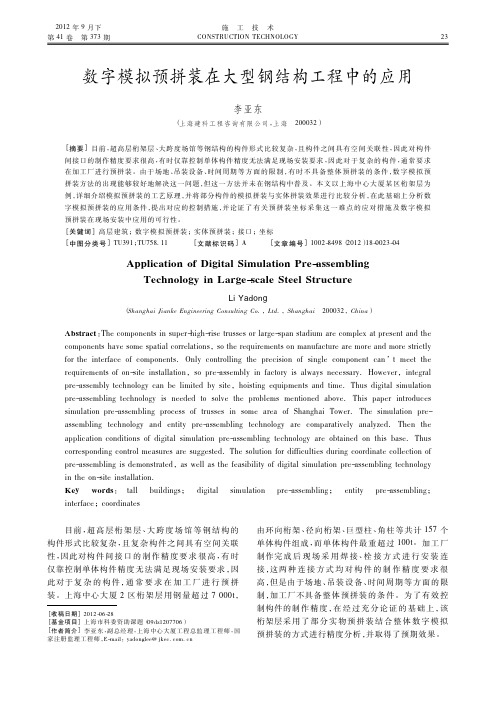

数字模拟预拼装在大型钢结构工程中的应用

2012年9月下第41卷第373期施工技术CONSTRUCTION TECHNOLOGY23数字模拟预拼装在大型钢结构工程中的应用李亚东(上海建科工程咨询有限公司,上海200032)[摘要]目前,超高层桁架层、大跨度场馆等钢结构的构件形式比较复杂,且构件之间具有空间关联性,因此对构件间接口的制作精度要求很高,有时仅靠控制单体构件精度无法满足现场安装要求,因此对于复杂的构件,通常要求在加工厂进行预拼装。

由于场地、吊装设备、时间周期等方面的限制,有时不具备整体预拼装的条件,数字模拟预拼装方法的出现能够较好地解决这一问题,但这一方法并未在钢结构中普及。

本文以上海中心大厦某区桁架层为例,详细介绍模拟预拼装的工艺原理,并将部分构件的模拟拼装与实体拼装效果进行比较分析,在此基础上分析数字模拟预拼装的应用条件,提出对应的控制措施,并论证了有关预拼装坐标采集这一难点的应对措施及数字模拟预拼装在现场安装中应用的可行性。

[关键词]高层建筑;数字模拟预拼装;实体预拼装;接口;坐标[中图分类号]TU391;TU758.11[文献标识码]A[文章编号]1002-8498(2012)18-0023-04Application of Digital Simulation Pre-assembling Technology in Large-scale Steel StructureLi Yadong(Shanghai Jianke Engineering Consulting Co.,Ltd.,Shanghai200032,China )Abstract :The components in super-high-rise trusses or large-span stadium are complex at present and the components have some spatial correlations ,so the requirements on manufacture are more and more strictly for the interface of components.Only controlling the precision of single component can ’t meet the requirements of on-site installation ,so pre-assembly in factory is always necessary.However ,integral pre-assembly technology can be limited by site ,hoisting equipments and time.Thus digital simulation pre-assembling technology is needed to solve the problems mentioned above.This paper introduces simulation pre-assembling process of trusses in some area of Shanghai Tower.The simulation pre-assembling technology and entity pre-assembling technology are comparatively analyzed.Then the application conditions of digital simulation pre-assembling technology are obtained on this base.Thus corresponding control measures are suggested.The solution for difficulties during coordinate collection of pre-assembling is demonstrated ,as well as the feasibility of digital simulation pre-assembling technology in the on-site installation.Keywords :tallbuildings ;digitalsimulationpre-assembling ;entitypre-assembling ;interface ;coordinates[收稿日期]2012-06-28[基金项目]上海市科委资助课题(09dz1207706)[作者简介]李亚东,副总经理,上海中心大厦工程总监理工程师,国家注册监理工程师,E-mail :yadonglee@jkec.com.cn 目前,超高层桁架层、大跨度场馆等钢结构的构件形式比较复杂,且复杂构件之间具有空间关联性,因此对构件间接口的制作精度要求很高,有时仅靠控制单体构件精度无法满足现场安装要求,因此对于复杂的构件,通常要求在加工厂进行预拼装。

基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术3篇

基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术3篇基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术1随着数字化技术的不断发展,建筑工程领域也逐渐引入了数字化技术。

数字化预拼装技术就是其中一个重要的应用。

本文将介绍基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术,并从技术原理、特点及应用等方面进行深入探讨。

一、技术原理数字化预拼装技术是一种将已知结构信息通过计算机模拟、优化和仿真等方法实现设计方案评估和构造方案可行性预估的技术。

该技术的基本原理是将设计图纸进行三维建模,并进行结构仿真分析,以确定预装配过程中可能遇到的问题,并在此基础上进行数字化预拼装。

具体而言,钢结构数字化预拼装技术的实现,主要由以下几个步骤构成:1.三维激光扫描首先需要使用三维激光扫描技术,对钢结构进行扫描,将其转换为数字化的点云数据。

通过这种方式,能够实现对整个结构物的快速、准确的数字化重建。

2.三维建模将点云数据转换为三维图像,并进行三维建模。

这一步的目的是为了能够更直观地对结构物进行操作,对其进行切割、加工等。

3.结构仿真分析通过结构仿真分析软件对整个钢结构进行模拟分析,确定预计装配过程中可能遇到的问题及其产生的原因。

4.数字化预拼装在进行数字化预拼装时,需要在三维建模的基础上,按照实际的拼装标准进行模拟,即:按照设计图纸上的标准进行模拟装配。

这一步相当于是模拟预装配过程,检测装配场景中可能发生的问题。

二、技术特点1.精度高数字化预拼装技术具有高精度的特点。

通过三维激光扫描和三维建模,能够完整地、真实地表现出钢结构的细节和特征。

2.高效节约数字化预拼装技术可以在计算机上进行数字化预拼装,避免了传统钢结构预拼装工作的低效及其可能引发的安全问题,同时也减少了对材料和人力资源的浪费。

3.规范化数字化预拼装技术不仅能够减少装配现场的施工难度,而且规范化的预装配过程可以有效地减少错装率,提高安全生产管控及施工管理的效率。

钢结构复杂构件虚拟预拼装技术研究

钢结构复杂构件虚拟预拼装技术研究摘要:高层建筑由于现代社会发展而发展成复杂的结构,传统的钢筋混凝土结构再也不能满足您的需要。

因此,许多设计单元使用钢结构来适应多层建筑。

具有较高基层的既有型钢通常用作外部框的桁架楼板。

为了确保精确的设计,通常使用预制技术。

预装技术可分为三类:预装、现场预装和虚拟预生产。

目前有关于工厂或现场预装配的研究。

但是,工厂或现场的预装配受到场地、天气等因素的限制。

随着技术的发展,虚拟前期生产成为主流,科学家们对这一发展进行了彻底的研究。

将Takle软件与BIM技术结合使用,可以更好地控制钢结构焊接质量。

总结日本、欧洲和各自国家的各种虚拟预装配技术,以便深入了解虚拟预生产。

关键词:钢结构;复杂构件;虚拟预拼装技术引言随着建筑的超平面尺寸、跨度和复杂性的增加,钢结构具有多种优势,例如具有强度高、刚性大和轻便性。

为了提高大型复杂钢结构安装的效率,提高钢结构的功能和安全性,在钢结构的加工安装中预先组装技术是重要的前提条件。

预制技术可确保在现场轻松安装,以确保设计质量和持续时间,因为由缺陷特征引起的多个组件之间的间隙过大,端口孔位置偏差过大,接口表面出现缺陷等。

1.技术研发背景伴随着国内经济的进一步发展,建筑业从传统的满足需求走向个性化,越来越复杂的建筑形式决定了结构的变化。

钢结构在钢铁工业迅猛发展的过程中,在复杂、异构、桥梁结构中扮演着越来越重要的角色,具有高材料性能。

但是,该结构的复杂性和通用性也导致钢结构构件的尺寸和复杂性增加。

为了确保在设计过程中的精度控制,出厂前的综合预装配是验证钢结构构件尺寸的最直观、最有效的方法。

如果无法完全编辑传统钢元件(考虑重心、运输条件、技术条件等),并且需要将其分割为多个段,则将对其进行预装配。

在工厂预先组装此类元件不仅需要大型的现场作业,而且会影响正常的生产组织,而且非常耗费人力和资源,而且经常比结构的总成本低10%至25%。

2.钢构件工厂虚拟预拼装技术的概述及工作原理工厂制造的零件具有三维扫描机器人,可扫描钢构件控制点的三维测量坐标,并将信息插入XNBIM系统。

基于BIM技术的钢结构预拼装技术研究于施工

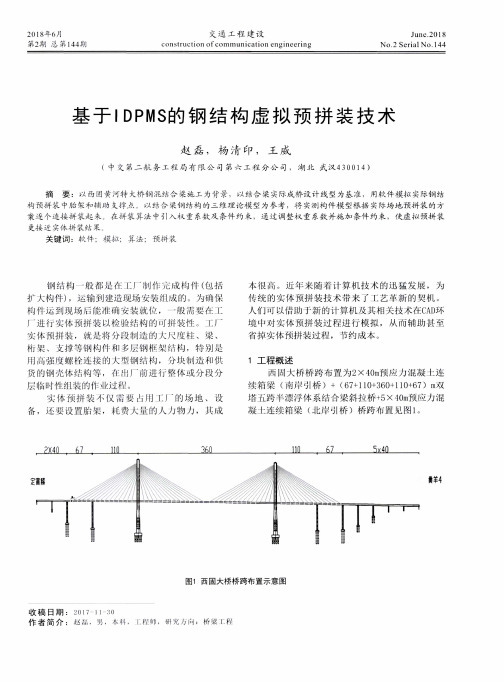

基于BIM技术的钢结构预拼装技术研究于施工1 工程概况西安丝路天际项目位于西安市雁塔区小寨商圈的核心位置,西侧紧邻城市南北中轴主干道长安南路,北侧紧邻雁塔西路,南侧紧邻红专南路,东侧为规划路。

工程总建筑面积约354230㎡,项目总用地面积20,612 ㎡,地下建筑面积约73130 ㎡,共四层,地上建筑为(A、B、C)3栋塔楼加裙房,其中A塔楼为钢框架-混核心筒结构,高度为249.6米;B、C塔楼为混凝土框架-核心筒结构结构,高度分别为232.8米、215.8米;是一座集商业、住宅、公寓为一体的标志性超高层建筑。

2 施工工艺流程及操作要点2.1 虚拟预拼装施工流程如下图2.1-1虚拟预拼装施工流程2.2 施工要点2.2.1 BIM理论建模仔细研读结构设计图纸,对涉及到钢结构的部分进行深化。

通过Tekla Structures软件,依据工程设计图纸绘制出工程建筑结构各个构件的三维标准图,并建立三维模型图和标准图库。

图5.2.1-1钢柱钢梁三维节点图5.2.2-1钢梁与钢梁连接三维节点2.2.2 工厂加工加工厂根据Tekla Structures软件深化后的模型进行拆分,把深化图中的整体分解为每个单元→核对钢材规格、材质、批号,并应清除钢板表面油污、泥土及赃物→根据加工制作图,利用先进的钢结构加工厂远程数控自动划线→切割→边缘加工和端部加工→制孔→组装→焊接图2.2.2-1坡口切割图2.2.2-2数控切割图2.2.2-3埋弧焊接图2.2.2-4钢板组装2.2.3 三维扫描实际模型用三维激光扫描仪对构件进行三维光栅面扫描(光栅面扫描的基本原理是把光栅条纹投影到被测实体的表面上,光栅条纹受到被测实体表面高度的调制而发生变形,然后通过解调变形的光栅影线,得到被测实体表面的高度信息),测量实体构件,导入计算机得到三维立体图像。

图2.2.3-1箱型柱实体扫描图2.2.3-2桁架层钢结构实体扫描图2.2.3-3构件三维坐标定位图2.2.3-4构件扫描逆向成摸2.2.4 整体与三维模型进行对比通过使用计算机Geomagic Qualify软件对扫描的实体构件进行处理,得到比较偏差在0.055mm偏差左右的实体模型,通过对测量实体构件与三维模型图进行比,检验构件的整体尺寸是否在规范及设计图纸要求的偏差内。

钢结构虚拟预拼装技术的检查(两篇)2024

引言:钢结构虚拟预拼装技术的检查在现代建筑领域中扮演着重要角色。

随着建筑结构复杂性的增加,传统的物理预拼装依靠人工操作容易出现误差,而虚拟预拼装技术则在解决这一问题上发挥了关键作用。

本文将深入探讨钢结构虚拟预拼装技术的检查方法,通过详细阐述其工作原理、主要应用领域、检查流程和常见问题,旨在提供一个全面且专业的概述。

正文内容:一、工作原理1. 三维建模技术:钢结构虚拟预拼装技术基于三维建模技术,通过将实际构件的CAD设计模型导入到虚拟环境中,在计算机模拟中实现结构的组装和检查。

2. 碰撞检测与分析:该技术通过基于物理规则的模拟,检测模型中各个构件之间的碰撞情况,以便在实际施工前发现并解决潜在的冲突问题。

3. 结构分析与模拟:利用有限元分析等计算方法,预测钢结构在实际施工过程中的变形和应力情况,确保结构的安全性和稳定性。

4. 虚拟装配与调整:通过模拟实际施工过程中的操作,进行虚拟装配和调整,以验证构件间的连接方式和安装顺序,确保施工的准确性和效率。

二、主要应用领域1. 建筑结构设计:钢结构虚拟预拼装技术可以在设计阶段对结构方案进行模拟和检查,发现并解决潜在的结构问题,提高设计的准确性和质量。

2. 施工过程规划:通过虚拟预拼装,可以对施工过程进行可视化的规划和优化,减少组装时间和成本,降低施工风险。

3. 质量检查和监控:虚拟预拼装技术可以实时监测施工过程中的质量问题,提供及时的反馈和调整,保证钢结构的质量和稳定性。

4. 教育和培训:虚拟预拼装技术可以用于建筑工程教育和培训,通过实际操作的模拟,帮助学生和施工人员有效提高技术水平。

5. 维护和修复:该技术还可用于钢结构的维护和修复工作中,通过虚拟模拟来规划和演练维修方案,提高维修效率和准确性。

三、检查流程1. 数据准备:收集相关的建筑CAD模型和施工图纸,进行数据预处理和准备工作。

2. 模型导入与整合:将钢结构CAD模型导入到虚拟预拼装平台中,并进行整合和匹配。

基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术共3篇

基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术共3篇基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术1随着工程领域对钢结构的需求增加,数字化技术的应用也愈加成熟,从而在构建数字化工程方面发挥重要作用,为钢结构的精确预测和施工打下了基础。

其中,基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术深入研究和实践,成为钢结构数字化工程中的重要手段。

一、三维激光扫描技术三维激光扫描技术是通过激光扫描仪将物体的三维表面所反射的光辐射进行扫描获取。

其利用高精度的激光扫描仪扫描物体表面的点云数据并进行处理,以获得物体的高精度三维模型。

可以通过三维激光扫描技术获取到物体的几何形状和表面精度等重要信息,为结构的分析和测试提供了全方位的数据支撑。

二、基于结构仿真分析的钢结构数字化预拼装技术对于钢结构设计,传统的建筑设计方式多采取纸质图纸的方式,在实际操作中很难精确实现每个构件的拼装。

而基于结构仿真分析的钢结构数字化预拼装技术通过计算机模拟,将必要的结构参数进行优化,从而能够获得高精度的结构拼装方案。

在数字化预拼装的过程中,能够快速定位钢构件的位置、角度,进而避免施工过程中的出现偏位现象,保障工程质量。

三、基于三维激光扫描的钢结构数字化预拼装技术基于三维激光扫描的钢结构数字化预拼装技术在数字化设计的基础上,通过三维激光扫描对结构实际数据进行获取,然后将该信息与之前的数字化设计数据结合起来,从而实现结构的数字化预拼装。

这种技术的能力通过生成精确的数字化构件,准确标记各个拼装点并记录关键角度等参数,使得钢构件在实际拼装中更加精准、准确。

同时,通过三维可视化模型,还能够人性化地展示出结构的整体拼装图及细节,方便验收、调整以及问题解决。

四、结语基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术,将数字化技术与工程实践相结合,为钢结构建造领域带来了极大的便捷与可靠性。

然而,钢结构数字化也存在一些限制,如高昂的成本和复杂的技术操作等。

钢结构模拟预拼装技术研究与开发

钢结构模拟预拼装技术研究与开发发表时间:2018-10-10T10:02:32.997Z 来源:《建筑模拟》2018年第20期作者:李少良[导读] 本文从钢结构预拼装的基本概念出发,通过对钢结构拼装及模拟预拼装尺寸检测技术的研究,提出了基于 BIM 模型的拼装及模拟预拼装尺寸检测方法。

李少良沈阳建筑大学土木工程学院辽宁沈阳 110168 摘要:本文从钢结构预拼装的基本概念出发,通过对钢结构拼装及模拟预拼装尺寸检测技术的研究,提出了基于 BIM 模型的拼装及模拟预拼装尺寸检测方法。

采用 3D 扫描技术获取实体构件的点云模型,实现了点云模型与理论模型精确拟合对齐的迭代算法,解决了复杂空间钢结构拼装及模拟预拼装尺寸检测难的问题。

关键词:钢结构;模拟预拼装;施工技术 1预拼装必要性预拼装的必要性,与施工单位的加工质量水平、安装水平有关系。

如构件加工质量有保证,不影响结构安装质量,不一定需进行预拼装。

相反,如果工程特别复杂、特别重要、施工单位的经验有限,若有条件,应尽可能进行预拼装。

设计可建议预拼装,但不可强求。

设计规范、施工验收规范,包括新版《规范》,均没有关于哪些工程应进行预拼装或虚拟预拼装的规定。

施工验收规范仅对于预拼装的做法及验收做出了规定。

尽管不可要求所有单位、所有项目统一,但鉴于虚拟预拼装易于实现,建议施工规范可做出易于进行预拼装或虚拟预拼装,尤其是虚拟预拼装的规定。

对于形状特别复杂,特别重要的工程,除虚拟预拼装外,宜辅以实体预拼装或部分实体预拼装。

2钢结构预拼装现状对于复杂的钢构件,为了保障现场安装能准确顺利进行,往往需要对实体构件进行预拼装作业,以便当构件出现偏差时可进行及时整改及减小累计误差。

实体构件预拼装不仅耗费大量人力、物力、运输、场地等资源,而且对工程进度管理提出了更高要求。

预拼装作业不但需要大片场地、检测过程繁琐、测量时间长、检测费用高,而且检测精度比较低,作业过程中也存在一定的安全隐患。

钢结构桥梁虚拟预拼装施工工法(2)

钢结构桥梁虚拟预拼装施工工法钢结构桥梁虚拟预拼装施工工法是一种现代化的施工方法,它通过虚拟技术与实际施工相结合,实现钢结构桥梁在施工现场前装配的工作。

该工法的工艺原理是通过使用虚拟技术,将实际的施工过程先在虚拟环境中进行模拟和优化,然后根据预先模拟的结果,对各个构件进行预拼装,最后将预拼装的构件运到现场进行实际的施工。

工法的主要特点包括:1. 提高了施工效率:虚拟预拼装使得施工工序与时间得到有效管理,大大缩短了施工周期。

2. 提高了质量控制:通过虚拟预拼装,可以提前发现并解决施工中的问题,从而保证施工质量。

3. 减少了施工风险:预先模拟施工过程可以帮助工程师更好地了解施工环境和施工过程中可能出现的问题,降低施工风险。

该工法适用于各种规模和类型的钢结构桥梁工程,特别是大型、复杂的桥梁工程。

它能够充分利用现代化的技术手段,提高施工效率和质量,降低施工成本,是未来桥梁建设的重要发展方向。

工艺原理方面,钢结构桥梁虚拟预拼装施工工法的关键在于虚拟技术的应用。

施工工法与实际工程之间存在联系,通过使用虚拟技术进行模拟和分析,可以精确地确定每个细节的施工顺序和方法。

同时,采取了一系列先进的技术措施,包括三维建模、碰撞检测和计算机模拟等,以确保施工的准确性和安全性。

在施工工法方面,首先进行虚拟模拟,通过三维建模和模拟分析,确定施工过程中的每个步骤。

然后,按照预先模拟的结果,对各个构件进行预拼装。

最后,将预拼装的构件运输到施工现场进行实际的组装和安装。

整个施工过程中,需要精确控制每个细节,确保施工的准确性和质量。

在劳动组织方面,钢结构桥梁虚拟预拼装施工工法需要合理组织施工人员和协调施工进度。

施工人员需要具备一定的专业知识和技能,能够熟练操作相关的机具设备。

所需的机具设备方面,主要包括起重机、吊车、焊接机等。

这些机具设备具有高效、精准的特点,可以提高施工效率和质量。

在质量控制方面,钢结构桥梁虚拟预拼装施工工法采用了一系列的质量控制措施,包括工艺检查、材料检测和工艺评定等。

钢结构计算机虚拟预拼装

构件合格后,用ATOS软件程序来处理数据,用实测构件对整体建筑结构进行模拟拼装。

5

找出实测构件模拟拼装构件之间的连接部位偏差数值。

6

给出检测数据,实测构件模拟拼装合格出厂,不合格返回产车间修正连接部位零件偏差树值。

7

实测构件模拟拼装检测合格通过后,出具构件模拟拼装检测参数报告,指导现场安装施工。

12.13计算机虚拟预拼装

1、计算机虚拟预拼装总体思路

序号

内容

1

通过Tekla软件,依据工程设计图纸绘制出工程建筑结构各个构件的三维标准图,并建立三维模型图和标准图库。

2

用3D光学扫描测量系统对构件进行三维光栅扫描,测量实体构件,导入计算机得到三维立体图像。

3

在计算机内用ATOS处理测量实体构件与三维模型图进行比对检验构件是否合格。

2、计算机虚拟预拼装流程

3、计算机虚拟预拼装方案

4、计算机虚拟预拼装技术在其它工程上的应用经验

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢结构计算机虚拟预拼装

为使钢结构节段节点等的加工拼装精度满足设计要求,应使用精度管理设备、技术和软件,通过全站仪或三维激光扫描仪进行精密三维测量、计算机模拟预拼装的方法,建立精度管理系统。

使用全站仪测量单节段节点的尺寸、端面、轴线、精度管理点三维坐标,计算三维偏差、几何特征及三维拼接中多节段节点间的错位量等信息,在计算机中对节段节点进行精度管理,减少误差的积累,按照精度管理的结果,指导节段节点的加工。

计算机模拟预测多节段节点拼接结果,通过控制节段节点加工过程精度,进而实现对安装后整体精度的主动控制。

防止由于单个节段节点加工误差的累积造成安装后节段节点的位置、线形、扭转等超差。

解决由于场地限制而不能进

行实际预拼精度验证的问题,实现三维预拼和整体预拼的计算,避免现场修整,保证工期。

一、系统构成

全站仪、三维激光扫描仪

专业测量附件

工业PDA、苹果iPad

DACS软件

二、主要功能

1. 节段节点的尺寸测量精度管理

可生成“精度管理事前安排表”,表中所有三维坐标、长度等数据是设计数据。

根据此表在现场进行二维或三维测量。

三维坐标数据可直接导入到软件进行分析,二维测量数据需在软件模型上指定两端点,也可自动计算偏差。

2. 三维实测点与精度管理点的自动匹配,偏差计算

三维实测点与精度管理点的匹配,既可使用最佳匹配(即整体误差最优),也可

指定基准点匹配(基准点的误差设为0)。

计算切割修整量。

整个分析过程含出具报表仅需几分钟。

3. 多节段节点的模拟预拼装

模拟预拼装有两种情况:

a、加工场地的节段节点之间的模拟预拼装,便于发现问题,及时修整

b、建设安装场地与加工场地节点之间的模拟预拼装,可根据安装场地的实际情况及时对正在场地加工的节段节点做出调整。

4. 加工制造精度检测表自动生成

既可生成直观的三维尺寸精度报表,也可生成传统易懂的二维尺寸精度报表。

制造尺寸偏差等质量问题一目了然。

5. 现场安装定位测量

根据设计模型自动提取定位点三维坐标,上传至PDA连接全站仪进行安装定位测量。

空间三维坐标测量定位法指挥(放样)调整方向与距离。

记录实际的三维坐标偏差,为预调提供依据。

6. DACS-iPad版软件的高级功能

可在施工现场使用精准的CAD或BIM信息,在施工现场使用电子蓝图,不再需要设计图纸,避免施工中出错以及施工进度延迟。

并且可通过蓝牙连接全站仪或手持测距仪进行现场测量工作。

7. 三维激光扫描仪与点云处理软件功能

可对场地加工部件批量扫描测量,并进行安装碰撞检测。

扫描数据可整合到设计软件。