FPC技术测试规范

FPC可靠性试验项目及参考文件

测试条件

测试规格

备注

盐水喷雾

1、取样:n=3pcs

2、将样品放置在盐水喷雾室中10%NaOH35℃,8小时后取出

不可有氧化变色

JIS C5016

低温实验

1、取样:n=3pcs

2、-40℃,500小时后取出

1、外观不可有膨胀剥离变色

2、保护胶拉力值>0.5kgf/cm2

3、铜箔剥离1kgf/cm2以上

2、将底层Film固定住,再施力将铜箔Cover Film剥离

3、取样:n=3pcs

强度满足:5kgf/cm2以上

IPC-TM-6502.4.9

补强材料剥离试验

1、测试环境:常温常湿

2、将底层Film固定住,再施力将铜箔Cover Film剥离

3、取样:n=3pcs

强度满足:0.35kgf/cm2以上

JIS C5016

温度冲击试验

1、取样:n=3pcs

2、-40℃30min100℃30min,500小时后取出

1、外观不可有膨胀剥离变色

2、保护胶拉力值>0.5kgf/cm2

3、铜箔剥离1kgf/cm2以上

JIS C5016

IPC-TM-6502.4.3

耐湿度测试

1、温度:40℃

2、湿度:90~95% RH

3、时间:48小时

4、取样:n=3pcs

外观判定

IPC-TM-6502.6.3

摇摆实验

1、实验方法:速度=6次/分钟

2、次数:10000次

3、取样:n=3pcs

4、角度:1450

线路不可有裂

半田附着性

1、取样:n=3pcs

IPC-TM-6502.4.9

FPC检验规范QM-WI-003 2014-12-23

1. 目的制定本公司的检验标准和试验方法,确保本公司所有FPC类材料能满足研发设计、生产装配以及用户的使用要求。

2. 适用范围本规程适用于本公司所有FPC类材料的检验3. 缺陷类别定义A类严重缺陷(Critical Defect):产品存在对使用者的人身及财产安全构成威胁的缺陷。

B类重缺陷(Major Defect):产品存在下列缺陷,为主要缺陷。

1)功能缺陷影响正常使用;2) 性能参数超出规格标准;3) 导致客户拒绝购买的严重外观缺陷;4)包装存在可能危及产品形象的缺陷。

C类次要缺陷(Minor Defect):不影响产品使用,最终客户有可能愿意让步接受的缺陷。

4. 检验条件及环境1)在自然光或60W-100W(照度达600~800Lux)冷白荧光灯照明条件下检验;2)观察距离:300-350mm ;3)观察角度:水平方位45°±15°;4)检验时按正常要求的距离和角度扫描整个被检测面:10S±5S;5)检验人员裸视或矫正视力1.0以上,不能有色盲、色弱者。

5. 抽样标准抽样检验依GB2828-2003标准,取一般检验水平ⅡAQL:A类缺陷为0.4(CR=0)B类缺陷为0.4C类缺陷为0.65特殊项目(尺寸、可靠性)抽样方案为:S-1或具体规定数量,Ac = 0,Re = 1。

6. 包装要求6.1 包装检验6.2试产物料包装要求:试产物料包装防护措施等同于量产物料,另外在外箱需标识“试产物料”字样。

7.外观检验7.1 保护膜7.2线路序号检验项目标准要求缺陷类别示例图B类C类1 断线、短路不允许●2 导线增宽和减少1、线路凸位和残铜造成线路增宽小于线路间距的30%。

●2、孤立的针孔、缺口、刮伤等造成线宽减少不超过线宽30%。

●3、连续的缺口和凸位形成锯齿形状,不可接受。

●3 针孔和缺口接地层和屏蔽层出现的针孔和缺口最大尺寸不超过1mm,且单面不超过4个●\4 表面贴装焊垫1、焊垫边缘缺口、凹陷、针孔等,造成焊垫长度或宽度缩小不超过30%,最多允许1个。

浅析FPC检验标准规范标准

FPC检验标准规范1、目的提供对软性线路板的质量要求和性能要求,作为进料、制程检验、出货评定和依据。

2、范围本规范所指的软性线路板可以是单面板、双面板、多层板或软硬结合板。

3.参考文献:JIS-C5017、JPCA-6202、IPC-6013、IPC-TM-650;4、性能分级,线路板类型及安装使用。

4.1性能分级一般情况下,印制板按使用性能要求的高低分为三级(第1级、第2级和第3级)。

如客户文件未明确注明的情况下,我司均按第2级执行。

4.2线路板类型按软性线路板性能要求的不同,本规范将线路板分为五种类型:第1型:软性单面印制板,包含一个导电层,可以有或无增强层;第2型:软性双面印制板,包含两层具有镀覆通孔的导电层,可以有或无增强层;第3型:软性多层印制板,包含三层或更多层具有镀覆通孔的导电层,可以有或无增强层;第4型:刚性材料组合的多层印制板,包含三层或更多层具有的镀覆通孔的导电层;第5型:软性或软硬结合印制板,包含两层或多层无镀覆通孔导电层。

4.3安装使用的类别A类:在安装过程中能经受挠曲;B类:能连续经受采购文件中规定的各圈挠曲;C类:用于高温环境(超过105℃);经过UL认可。

在客户采购文件未注明的情况下,本规范使用的类别为A类。

5、质量要求按照本规范生产和软性印制板应满足或超过客户采购文件规定的性能级别的全部要求,这些要求适用于软性印制板的所有附连板或样件,并适用于软性印制板成品的交货验收。

5.1定义和术语表护层:在具有定位豁口或圆孔的印制板表面导电图形上,所涂覆的外部绝缘材料层(包括覆膜层和覆被层)。

5.2质量标准内容5.2.1目检印制板的外观特征细节的检验应在放大1.75倍的光学仪器下进行,如果看不清所怀疑的缺陷,则应逐步提高放大镜数(直至40倍)直到确定此缺陷细节为止。

5.2.2外观5.2.2.1印制板边缘挠性印制板的切割边缘应无毛刺、缺口、分层或撕裂。

在刚挠结合板中刚性段边缘出现的缺口或晕圈,只要其延伸到板内的深度未超过边缘至最近导体距离的50%,或不大于2.54mm则可允收。

FPC测试规范

文件编号版本号 1.0版本号创建/修改时间修改原因修改内容修改人审核人V1.0 2016.09.06 创建肖修龙序号内容页数1 目的2 适用范围3 职责4 支持/参考性文件5 定义6 工具、设备、材料7 测试装置图8 测试规范文件编号版本号 1.0 1、目的为了提升研发的设计水平、提高产品的研发质量,依据测试规范对产品进行严格测试,检验手机基本功能是否符合手机规范要求。

2、适用范围手机FPC的制造,试验规范,适用于为研发设计开发、认证测试以及品质料检验做参考依据。

3、职责3.1 PT测试部:负责主导和维护测试规范的修改3.2 其他部门:严格按照此测试规范执行4、支持/参考性文件4.1本规范对应的国际标准如下IEC 326-7 1981印制板,第7部分:无贯穿连接的单、双面挠性印制板规范。

IEC 326-8 1981印制板,第8部分:有贯穿连接的单、双面挠性印制板规范。

5、定义无6、工具、设备、材料工具、设备、材料名称型号规格数量备注手机整机/样机主板2pcs /7、测试装置图无8、测试规范8.1测试环境和条件除另有规定,本规范中各项试验应在试验的标准大气条件下进行:如非极限温度测试,温度应在:-20℃~40℃;相对湿度:45%~75%;大气压力;86kPa~106kPa。

文件编号版本号 1.08.2 FPC单独测试8.2.1温度冲击测试方法:1)-40±3℃ 30min2)125±3℃ 30min 各测试10个循环判定标准:导通测试需合格8.2.2高温高湿测试方法:温度85±3℃相对湿度85±3%搁置96hours判定标准:金面无变色,盖膜无分层8.2.3可焊性测试测试方法:245℃±5℃ 5秒1次,将温度调到245℃±5℃,恒温5分钟,测试后将样件置于通风处静止1-2分钟。

判定标准:无麻点,白点,针孔,起泡,爆孔。

95%区域上锡饱满,5%区域不上锡为合格。

FPC测试项目及判断标准

锡炉

3

可焊性

锡炉

4

附着力

3M 胶带

5

镀层厚度测 试仪

X-荧光测试仪

6

高温高湿

恒温恒湿机

7

尺寸测试

根据产品图纸,尺寸规格及申请要求进行测 二元平面坐标仪 试. 、针规、千分尺 其他情况:按申请要求 、高度尺 制作切片, 打磨机、金像显 在显微镜下观察孔内铜的厚度及孔壁粗糙 微镜 度

8

孔内铜厚

9

制作切片, 镀通孔内厚 打磨机、金像显 在显微镜下观察沉铜的均匀性并测试其厚 度均匀性 微镜 度 测试条件:-40℃、30min,85℃、 30min,2000循环

10

高低温实验

恒温恒湿机

判别方法 粘和剂:>0.15N/mm; 覆盖膜:>0.34N/mm; 导体:>0.49N/mm; 保强:压敏胶>0.15N/mm; 热固化胶>0.34N/mm; 其他情况:按申请指示判定。 判定标准: 无气泡、无分层 OK 有气泡或分层 NG 其他情况:按申请要求 判断标准: 湿润面积达95%以上 OK 半湿润或湿润不完全 NG 其他情况:按申请要求

判定标准: 镀层或 油墨无脱落 OK 否则 NG 其他情况:按申请要求

判定标准:以LOT卡的规格判定 10%测试 点不能满足要求 NG 判定标准: 产品无氧化、分层、变色 OK 其他情况:按申请要求 判定标准: 满足产品图纸规格、或客户要求 OK 不满足 NG 其他情况:按申请要求 判定标准: 15+/-3um, 局部不低于8um OK 其他情况:按申请要求

判定标准: 孔/面达到90%以上 OK。 其他情况:按申请要求 判定标准: 产品无氧化、分层、变色 OK。 其他情况:按申请要求

序号

测试项目

FPC检验标准

B

5.2尺寸(参照承认书图纸)

印、定位、Mark点等符合样品要求

5.5.可焊性实验作业方法(加助焊剂)

5.5.1实验条件:温度:260±5℃

5.5.2试验时间:5秒

5.5.3无铅锡条规格为:96.5%(锡),3%(银),0.5%(铜)

检测项目

检验标准

检验工具和方法

1.0目的:

用于FPC来料的外观与功能检验,确保来料品质符合OPT工程技术要求。

2.0检验条件:

2.1在一般室温条件下进行;

2.2检验人员须无色盲,视力1.0以上;

2.3依据工程部门承认的供应商合格样品,图纸,规格书,作业判定标准;

3.0使用工具:卡尺,20X显微镜,20W日光灯,无铅钛合金锡炉

4.0抽样标准:采用GB/T2828-2003И级正常一次抽样水平,允收水准AQL=0.65/1.5

氧化,变色,覆盖膜盖住焊盘

目视

A

绿油,白油,黑油,异物

20X显微镜,无尘布

B

5.元件丝印

印刷盖住1/3焊盘或金手指

目视

A

6.补强板

有翘边,板弯,毛边,压痕,破边,未贴到位

目视

B

7.铜箔

氧化,起铜皮

目视

A

8.整体外观

钢片偏离≥0.05MM,定位孔堵塞

20X显微镜

A

定位孔偏离,孔直径与尺寸不符

A

变形,折痕,压痕,板面粗糙,有破边,毛刺,未冲开

不合格类别

1.爆孔

不可有爆孔现象

目视

A

2.绿油起泡

不可有绿油起泡现象

目视

A

3.铜皮起泡

不可有铜皮起泡现象

目视

A

FPC可靠度测试管理规范

FPC可靠度测试规范1. 目的建立本公司产品可靠度验证标准。

2. 适用范围:a. 新产品开发可靠度验证b. 新材料评鉴时可靠度验证c. 制程变更之可靠度验证d. 其它必要之成品、半成品或原材料之可靠度验证当客户对我司所交付之产品可靠度验证另有要求且与本文所列不一致时,应依客户的规格或要求执行相关的测试及检验。

本规范中部分测试因公司暂不具备测试资源,客户有要求时须委外测试或托付客户代为测试。

3. 参考文件:3.1 JIS C 50163.2 JIS C 64713.3 IPC-60133.4 IPC –TM-6504. 职责:4.1 实验室可靠度测试人员:负责进行可靠度测试的操作,结果判定,出具报告。

测试人员必须通过相关培训,掌握本文所列之各种测试方法及判定标准,并经实验室主管考核评定合格后方可具备测试资格。

4.2 实验室主管负责可靠度测试的监督治理,报告审核,以及人员培训,资格鉴定。

可靠度测试不合格时的改善措施追踪等。

5. 作业流程6. 可靠度测试内容6.1 镀层密着性测试(Adhesion of plating)6.1.1 测试目的验证产品镀层密着性。

6.1.2 测试设备无6.1.3 取样镀金、化金、镀锡、化锡、化银等表面处理后的FPC成品或半成品,每次测试数量许多于5pcs。

6.1.4 测试方法及条件参考JIS C 5016-8.4将3M600 胶带粘着在试样表面,粘着长度不小于50 mm,用手指按压使其没有气泡, 然后, 约通过10s, 迅速垂直撕起胶带. 检查试样表面。

6.1.5 判定标准镀层表面不可有脱落。

6.2 印刷防焊与文字密着性测试(Adhesion of solder resist and symbol mark)6.2.1 测试目的验证产品上印刷的防焊油墨,文字油墨以及银浆的密着性。

6.2.2 测试设备无6.2.3 取样印刷防焊油墨、文字油墨、银浆后的FPC成品或半成品,每次测试数量许多于5pcs。

FPC可靠度测试要求规范

FPC可靠度测试要求规范FPC(Flex Printed Circuit)是一种柔性印刷电路板,由于其柔性和可弯曲性,广泛应用于电子产品中。

在使用FPC的过程中,可靠性测试是非常重要的,以确保其性能和可靠性满足产品设计和制造要求。

以下是FPC可靠度测试的一些规范要求。

1.温度循环测试:FPC应经受住温度的变化,并保持良好的电性能和机械性能。

温度循环测试应在规定的温度范围内进行,并进行多次循环,以模拟产品在不同环境条件下的使用情况。

2.湿热循环测试:FPC在高温高湿环境下的可靠性也是需要考虑的。

湿热循环测试应在规定的温湿度条件下进行,以验证FPC的耐湿热性能。

3.弯曲寿命测试:FPC的柔性和可弯曲性是其重要特点之一,因此弯曲寿命测试是必要的。

测试时,FPC应经受住多次弯曲而不出现开裂、断裂等问题。

4.热冲击测试:由于产品在使用中可能会经受到突然的温度变化,热冲击测试可以模拟这种情况。

测试时,FPC应经受住温度的快速变化,并保持稳定的性能。

5.焊接可靠性测试:对于需要焊接的FPC,焊接可靠性测试是必要的。

测试时,应检查焊接点的牢固性和连接的稳定性。

6.耐腐蚀性测试:FPC在一些特殊环境下可能会受到腐蚀的影响,因此耐腐蚀性测试是必要的。

测试时,FPC应经受住腐蚀介质的侵蚀,并保持稳定的性能。

7.电气性能测试:FPC的电性能是其核心要素之一,电气性能测试应包括电阻、绝缘电阻、导通电阻、电容等参数的测试,以确保FPC在使用中具有良好的电性能。

8.机械性能测试:除了弯曲寿命测试外,还应进行其他机械性能测试,如拉伸强度、撕裂强度等,以验证FPC的机械强度和可靠性。

9.可靠性验证测试:在完成上述测试后,还应进行可靠性验证测试,以验证FPC在各种极端条件下的可靠性,如高温、低温、高湿度等。

总之,FPC可靠度测试要求规范,需要包括温度循环测试、湿热循环测试、弯曲寿命测试、热冲击测试、焊接可靠性测试、耐腐蚀性测试、电气性能测试、机械性能测试和可靠性验证测试等多个方面,以确保FPC的性能和可靠性满足产品设计和制造要求。

FPC技术测试规范

目录1.目的 (3)2.适用范围 (3)3.引用标准 (3)4.定义 (3)5.技术要求 (3)6.测试方法 (7)7.包装,运输,贮存 (10)一、目的为规范金立公司FPC设计、制造及检测;二、适用范围本标准规定了金立手机FPC的制造,试验规范,适用于为研发设计开发、认证测试以及品质料检验做参考依据;三、引用标准本规范引用标准如下JIS C 5016 挠性印制线路板试验方法JIS C 5017 单双面挠性印制线路板JIS C 5603 印制电路术语及定义JISC6471 挠性印制板用覆铜箔层压板试验方法本规范对应的国际标准如下IEC 326-7 1981印制板,第7部分:无贯穿连接的单、双面挠性印制板规范;IEC 326-8 1981印制板,第8部分:有贯穿连接的单、双面挠性印制板规范;四、定义本规范采用的主要术语定义按JIS C5603规定,其次是:1 粘合剂流动指复盖膜在加热加压下,粘合剂流出到连接盘等导体上;2 增强板附着于挠性印制板上的一部分刚性基材;3 丝状毛刺是机械加工时产生的细丝状毛刺;五、技术要求使用环境工作温度: -20℃~40℃相对湿度:≦93%RH大气压力:70~106KPa外观要求5.2.1导体的外观断线:不允许有断线缺损、针孔:加工后的导体宽度W,导体上缺损或针孔宽度WL,长度L,则WL应小于1/3W,L 应小于W;导体间的残余导体:残余或突出的导体宽度WL,应小于加工后的导体间距W的1/3;导体表面的蚀痕:由腐蚀后引起的表面凹坑,不允许完全横穿过导体宽度方向;导体的分层:导体分层的宽度a,以及长度b,相对于加工后的导体宽度w的要求如下;对反复弯曲部分,不可有损弯曲特性; 1 有复盖层的部分b≤w,可弯曲部分a≤1/3w,一般部分a≤1/2w.2 无复盖层的部分a≤1/4w,b≤1/4w;导体的裂缝:不允许有导体的桥接:不允许有导体的磨刷伤痕:刷子等磨刷伤痕的深度应小于导体厚度的20%;对反复弯曲部分不可有损弯曲特性;打痕,压痕:打痕,压痕的深度应在离表面以内;在深度测量困难时,按背面基板层突出的高度c与打痕深度是相等的;5.2.2基板膜面外观变色: 不能有影响产品性能和使用寿命的严重变色;外观不能有较大面积的呈深褐色或呈浅色的变色;导体不存在的基板膜面外观允许缺陷范围列于表4;不允许有其它影响实用的凹凸、折痕、皱纹以及附着异物;5.2.3覆盖层外观气泡:盖膜内导体之间不能有与2根或以上线路接触的气泡;端子处盖膜开口处允许有长度小于或等于并且与两根线路接触的气泡;补强板与FPC之间的气泡:使用热硬化胶的补强板,其气泡面积不能超过补强面积的10%,使用非硬化胶水的补强板,其气泡面积不能超过补强面积的30%;气泡高度应满足产品总厚要求;不可以有与端子外缘接触的气泡;覆盖膜及覆盖涂层外观的缺陷;允许范围见表5,不允许有影响使用的凹凸、折痕、皱褶及分层等;连接盘和覆盖层的偏差,连接盘和覆盖层的偏差e在外形尺寸未满100mm时允许偏差±以下,在外形尺寸100mm以上时允许偏差是外形尺寸的±%以下;5.2.4 电镀的外观端子部:不良宽度不可超过导体宽的1/3、长度不能超过端子宽度;焊盘部:不良面积不能超过焊盘有效面积的10%环形焊盘:保证焊盘360度环通,不良长度小于孔周长1/3,同时不良面积不超过焊盘有效面积的10%;部品焊盘:镀金不良宽度不能超过焊盘宽的1/2,并不良面积不能超过平方厘米;5.2.5粘贴的增强板外观缺陷;增强板的位置偏差:1 孔偏差增强板与挠性印制板之间孔偏差为1,挠性印制板和增强板的孔径不得减少以上;而且,D—I时必须在D的孔径公差范围内;2 外形偏差外形偏差为j,应在以下;增强板与其间粘合剂的偏差包含流出部分增强板与挠性印制板之间粘合剂偏差k应在以下,包含流出部分;但是对于元件孔,必须满足孔径公差要求;增强板之间异物增强板与挠性印制板之间的异物,应该凸起高度m在以下;而且,增强板和挠性印制板的厚度有规定时,必须在允许值内;另外,若异物较大,应该是增强板和挠性印刷板的粘合面积的5%以下,并且在加工孔以及外形连接边缘不允许有;增强板之间气泡增强板和挠性印制板之间有气泡,在使用热固化性粘合剂时应在增强板面积的10%以下;在使用其它粘合剂时,应在增强板面积的1/3以下;而且,在插头的插入部位不可有浮起或鼓泡;另外,在安装时不可产生鼓泡;5.2.6其它外观丝状毛刺:1 孔部在孔部的非导电性丝状毛刺长度应在以下,而且不容易脱落的;2 外形在外形处的非导电性丝状毛刺长度应在以下,而且不容易脱落的;外形的冲切偏差所示外形的冲切偏差,不允许外形和图形接触;但是,电镀引线,增强板用独立连接盘或增强板用图形除外;表面附着物:1 不可有引起故障的容易脱落物;2 固化的粘合剂复盖层的粘合剂,粘合剂的纤维等不易被渍异丙醇的棉花球擦落,不会引起故障,但是厚度规定的除外;3 焊剂残渣用渍异丙醇的棉花球擦拭,棉球上不应有引起故障的玷污;4 焊料渣不可有引起故障的容易脱落物;5.2.7 表面标识FPC丝印或蚀刻:应有标志,表明:1)产品名称、型号2)元器件正负极性3)生产周期、生产企业名称4)注意事项、警示说明及其他国标或行标中要求必须添加的标志;要求:标贴字迹应清晰,无错印、漏印、使用酒精等有机溶剂不能将字迹擦除;参数要求5.3.1工艺水平要求5.3.2电气性能要求表面层的绝缘阻抗r:常规产品需大于5X108Ω,完成温度湿热循环后产品电器性能需正常O/S:无短路、无开路电压200V,导电阻值:10Ω,绝缘阻值:20MΩ线路导通电阻R:常规产品需在ΩΩ,完成温度湿热循环后产品电性能需正常,且导通电阻不超过1Ω;送样要求5.4.1规格书1 按最终确认版本的FPC制作规格书图纸,各厂家的FPC型号版本需标明;如果后期升级FPC版本请再另外附上规格书,并将规格书版本升级;2 需要有FPC的外围尺寸图、内部分层图,包装图;3 要有制作材料清单,贴片BOM清单,厂家测试报告;5.4.2样品1 样品数量:每次送样的FPC样品需最少提供10PCS;2 送样时间:需在项目试产前1-2天送达样品;封样样品需在中批试产前3天送达;3 样品尺寸要做到图纸尺寸要求并在公差范围内;4 样品应符合的外观要求;5.4.3 ROHS要求1 必须进行有毒有害物质的自我声明;2 不能包含有毒有害物质并要进行ROHS认证测试的时间待定;以上需提供检测报告六、测试方法测试条件除另有规定,本规范中各项试验应在试验的标准大气条件下进行:如非极限温度测试,温度应在:-20℃~40℃;相对湿度:45%~75%;大气压力;86kPa~106kPa;FPC单独测试6.2.1温度冲击测试方法:1-40±3℃ 30min2125±3℃ 30min各测试10个循环判定标准:导通测试需合格6.2.2高温高湿测试方法:温度85±3℃相对湿度85±3%搁置96hours判定标准:金面无变色,盖膜无分层6.2.3可焊性测试测试方法:245℃±5℃ 5秒1次,将温度调到245℃±5℃,恒温5分钟,测试后将样件置于通风处静止1-2分钟;判定标准:无麻点,白点,针孔,起泡,爆孔;95%区域上锡饱满,5%区域不上锡为合格;6.2.4热冲击测试测试方法:265℃±5℃ 10秒1次,将温度调到265℃±5℃,恒温半小时,将涂好松香放置在通风处1-2分钟,浸入液面下25㎜处,时间10秒,冷确至室温,清水洗,吹风筒吹干;判定标准:式样上阻焊标记无脱落,无分层,起泡等;6.2.5推力测试测试方法:电容,电阻:0603,0805,0402型号推力标准为连接器8㎜-25㎜标准为以上标准为.判定标准:零件无脱落;锡面和零件完好无损;6.2.6翻盖滑盖测试测试条件:温度:5-35℃湿度:25-85%判定标准:100000次判定,测试后弯折区外观须无破损;线路无弯折缺口,无断线须再次由电测确认CVL无分层,无严重折痕为合格;6.2.7盐雾测试测试条件:Nacl溶于蒸馏水中调配浓度为5%的试验液,温度:35℃,PH值为喷雾前实验液不能含有悬浮液,时间:48小时,压力桶温度为47℃,喷雾压力±㎝2;判定条件:金手指的接收标准为8级以上,凡金手指上存在腐蚀点直径大于㎜,均视为不合格;按键FPC组件金手指脖子处弯折测试测试条件:在常温下弯折180度,次数100次判定条件:弯折处表面不能有裂痕,线路不能开路,装机测试后不能出现按键功能异常;整机测试6.3.1低温贮存试验测试条件:温度:-30±3℃,试验时间12小时;判定标准:回温2H后检测FPC常规功能是否正常;6.3.2低温工作试验测试条件:温度:-20±3℃,试验时间8小时;判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常;最终检测,回温2H后检测FPC常规功能是否正常;中间检测和最终检测均正常才算合格;6.3.3高温试验测试条件:先进行高温贮存试验,先将温度提升到65±2℃,试验时间12小时,持续时间到后将试验箱温度降低为55±2℃时,开启手机进行高温工作试验;判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常;最终检测,回温2H后检测FPC常规功能是否正常;中间检测和最终检测均正常才算合格;6.3.4恒定湿热试验测试条件:温度:40±2℃,湿度93±3%,试验时间48小时;判定标准:测试过程中需进行中间测试,检测FPC常规功能是否正常;6.3.5温度冲击试验测试条件:将手机在低温贮存温度-30℃和高温贮存温度65℃各放置30min,中间转换时间不超过5min,循环10次;判定标准:循环期满回温2H后,检测FPC常规功能是否正常;6.3.6湿热循环试验测试条件:从室温以不大于1℃/min速度变到40℃,湿度93±3%,保持1H;再以不大于1℃/min速度变到-10℃,保持1H,循环13次;判定标准:循环期满回温2H后,检测FPC常规功能是否正常;6.3.7盐雾试验测试条件:将手机防止在温度25±5℃的实验箱内,用氯化钠含量为5±1%的盐溶液,连续喷雾2H;然后再将手机防止在温度40±2℃,湿度93±3%的湿热箱中存储22H,环3次;判定标准:循环结束后,在实验室环境下恢复2H,检测FPC常规功能是否正常;6.3.8翻盖寿命试验测试条件:以40次/分钟的速度翻动翻盖,来回为1次,要求翻盖达到最大转动位置;测试中手机处于待机状态,且手机无异常,测试后FPC无破裂,刮痕,各走线导通电阻必须小于8欧姆;判定标准:每3000次检查1次,要求翻盖最少测试8万次;检查结果要求屏幕显示无异常,其他FPC常规功能无异常;6.3.9滑盖寿命试验测试条件:以40次/分钟的速度滑动滑盖,来回为1次,要求滑动达到最大行程位置;测试中手机处于待机状态,且手机无异常,测试后FPC无破裂,刮痕,各走线导通电阻必须小于8欧姆;判定标准:每3000次检查1次,要求滑盖最少测试8万次;检查结果要求屏幕显示无异常,其他FPC常规功能无异常;七、包装,运输,贮存贮存条件温度:23℃±5℃,相对湿度:55%RH±20%,清洁、干燥、通风的室内;包装外包装上应有标志,内容包括制造厂名、产品型号、产品名称、包装箱号、毛重、装箱日期等,包装时应附有产品的合格证书及ROHS;运输FPC应包装成箱进行运输,在运输过程中应防止剧烈振动、冲击或挤压,防止日晒雨淋,可使用汽车、火车、轮船、飞机等交通工具运输;。

fpc检验规范 ()

1. 目的明确与规范手机的FPC来料外观和功能检验标准,使FPC满足既定质量要求。

2. 适用范围本规程适用于本公司所有手机FPC的检验。

注:若新产品不断出现或本标准中的项目涉及不到,应根据公司要求在本标准中加入未涉及到的项目或修正本标准。

3. 职责工程:确定产品的技术要求,向质量部提供相关技术要求以及测量测试方法、设备、夹具。

质量:与工程部确定质量标准,质量和生产部门按照要求进行检验。

4. 样品样品应从正常生产的产品里随机挑选。

产品在研发阶段应该通过试验验证,对不符合项进行改进;量产阶段,工厂按照GB/T 2828.1 正常检验二级水平一次抽样计划,AQL取:Cr=0,Maj=0.4,Min=1.0,从大货里随机抽取样品进行测试。

Cr、Maj、Min的定义:Cr:使用本产品时,影响的客户的安全性,包括人身安全、环境安全,或其它引起较大事故责任的。

Maj:会引起客户对产品的满意度甚至投诉、退换货,例如本产品功能、性能失效,导致产品部分或全部功能无法使用,但不涉及重大责任事故。

Min:会引起客户对产品的满意度,但功能仍能使用,并不会导致客户的投诉、退换货,例如轻微外观问题、包装问题等。

5 . 检验条件及环境5.1、在60—100W日光灯的照明条件下,样品离检查者眼睛约30-40cm处进行检查。

检验方向以垂直线前后左右45°(以时钟3点、6点、9点、12点).5.2、检验者需戴手指套防护。

5.3、检测条件照度: 800-1200 LUX fluorescent lamps. 日光灯照度为:800-1200 LUX环境:22 ±3℃5.4、外观检验者以目视检查,尺寸用卡尺测量。

5.5、电性测试使用夹具,检验功能标准请依样品。

5.6、若标准与规格书不符时,以产品发行之规格书特殊检验规格、工程变更为准。

6. 包装要求6.1 包装检验6.2包装要求⑴、产品外包装为纸箱包装,内包装须用指定的袋子和盘;⑵、现品票应粘在纸箱的右上角,其内容包括:物料名称、物料编码、规格、机型、数量、生产日期、QA检验合格章和特殊标示要求。

FPC可靠度测试规范

FPC可靠度测试规范FPC(Flexible Printed Circuit)可靠度测试规范是为了确保FPC 产品在正常使用条件下的可靠性,保证其能够持续稳定地工作。

本文将提供一个FPC可靠度测试规范的参考模板,包括测试目标、测试方法、测试环境和测试流程等内容。

一、测试目标1.确保FPC产品在正常工作条件下的可靠性。

2.评估FPC产品的寿命和耐久度。

3.识别潜在的故障点和问题,并提供改进措施。

二、测试方法1.应力测试:通过施加机械、热、电等不同类型的应力,测试FPC产品的性能和可靠性。

2.环境测试:将FPC产品置于不同的温度、湿度和气候条件下,测试其在各种环境下的可靠性。

3.功能测试:测试FPC产品的各项功能是否正常,并评估其性能和可靠性。

4.可靠性测试:通过长时间的运行测试,评估FPC产品在正常使用条件下的可靠性。

三、测试环境1.温度范围:-40℃至85℃。

2.湿度范围:10%至90%相对湿度。

3.测试设备:包括恒温恒湿箱、振动台、冷热冲击箱、电子负载等。

4.测试仪器:包括示波器、万用表、电源等。

四、测试流程1.制定测试计划:明确测试的目标、方法和流程,并确定测试的时间和资源。

2.准备测试样品:选取符合要求的FPC样品,并进行标识和记录。

3.进行功能测试:对FPC产品的各项功能进行测试,并记录测试结果。

4.进行应力测试:根据测试计划,分别施加机械、热、电等不同类型的应力,并记录测试结果。

5.进行环境测试:将FPC产品置于不同的温度、湿度和气候条件下,并记录测试结果。

6.进行可靠性测试:通过长时间的运行测试,评估FPC产品的可靠性,并记录测试结果。

7.分析测试结果:对测试结果进行统计和分析,识别潜在的故障点和问题。

8.提出改进措施:根据测试结果,提出相应的改进措施,并进行记录和跟踪。

9.编写测试报告:总结测试结果,包括测试方法、测试环境、测试流程和测试结论等,并提出建议。

以上是一个FPC可靠度测试规范的参考模板,具体的测试内容和流程可以根据实际情况进行调整和修改。

FPC检验规范

一、项目:FPC(Tail)二、定义:柔性线路板(Flexible Printed Circuits)是一种轻巧,纤薄,可弯曲之印刷线路板三、范围:本标准适用于本公司所有FPC(Tail)之检验四、目的:FPC的外观、尺寸及电气特性不良,将造成产品品质不良,所以须做检测五、抽检标准:依GB2328抽样计划表表I: LEVEL II作检测产品之依据表II-A:AQL 0.65一般检验水准如经检验NG判退货,则再次进料时须加严抽检,变更为GB2328 0.25方法六、使用装置及材料:名称规格数量日光灯30W 一台固定架可调整不同角度一个乳胶手套一双放大镜10倍一支软尺最小刻度0.1mm 一卷游标卡尺一个量程0mm~150mm万用表一台千分尺一个量程0mm~25mm二次元一台七、操作步骤:1.目视检查产品外观2.用万用表检测FPC的线路通断情况及其他电气特性检验3.以工程图纸检查产品相关尺寸八、评定标准:说明与附图:1.漏锡孔、导通孔要求不破孔,半圆孔左右要求有留铜;上下以1/4~3/4孔为判定标准(见附图1)2.所有漏锡孔、导通孔、半圆孔、定位孔位置尺寸公差均按±0.10mm检验同时满足以上条件,判定OK无留铜为NG ≤1/4孔为NG 附图11. 供应商须提供以下材料:规格承认书、图面、可靠性实验报告、SGS 报告、MSDS 报告等。

(可根据客户需求做适当增减)2. 如公司无法检验则请供应商提供相关检验报告。

十、参考文献:工程图纸 十一、相关表单:Tail 检验单 十二、附件:FPC 不良样板参照图。

FPC通用检验规范(玲珑电子范本)

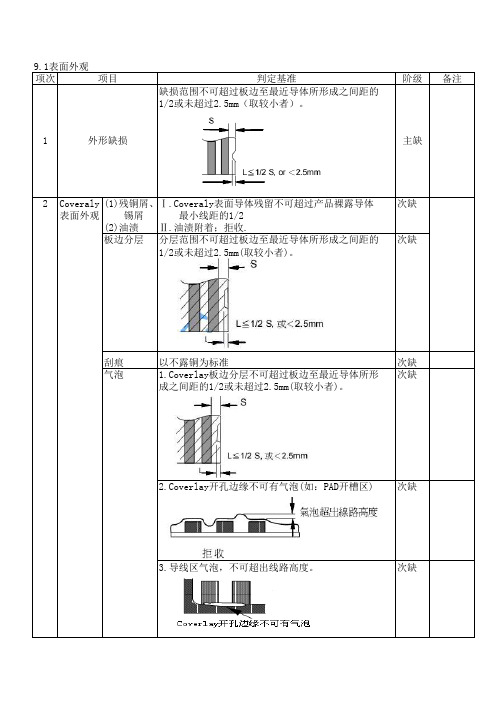

9.1表面外观项次阶级备注2Coveraly (1)残铜屑、Ⅰ.Coveraly表面导体残留不可超过产品裸露导体次缺表面外观 锡屑 最小线距的1/2(2)油渍Ⅱ.油渍附着;拒收.板边分层分层范围不可超过板边至最近导体所形成之间距的次缺1/2或未超过2.5mm(取较小者)。

刮痕以不露铜为标准次缺气泡1.Coverlay板边分层不可超过板边至最近导体所形次缺成之间距的1/2或未超过2.5mm(取较小者)。

2.Coverlay开孔边缘不可有气泡(如:PAD开槽区)次缺3.导线区气泡,不可超出线路高度。

次缺项目外形缺损1判定基准缺损范围不可超过板边至最近导体所形成之间距的1/2或未超过2.5mm(取较小者)。

主缺项目判定基准项次Ma Mi(1)靠近手指端的Coverlay气泡,横跨两条导线且长次缺度大於0.5mm;拒收。

(2)其他导体区域横跨两条导线,拒收。

3氧化Coverlay下产品不得有明显之氧化现象,一般而言氧化范围及次缺线路区深浅以客户订定之标准为基准。

(手指纹氧化允收) 4皱折、折痕 1.Coverlay皱折重叠;拒收。

次缺2.出现死折现象;拒收。

5压痕导体区(1)Coverlay不可破损且背面不可反白次缺(含地线区)(2)产品厚度不可超出规格,且不可裸铜。

非导体区造成产品破损:拒收。

主缺(基材区)6刮痕导体区刮痕未露铜;允收。

次缺7下料不良毛边成型后之出线端及导体(铜箔、导电布)出现毛边次缺1.出线端处之导体毛边,最长边不可超过最小线距的1/2。

冲反向拒收主缺材料未冲断未依图面规定;拒收主缺补强分离Finger处未密合,致FPC线路与补强分离;拒收。

次缺混料拒收主缺下料不良残胶残胶、成型时模具处理不当造成挤压,所残留的胶:主缺1.导体裸露区有残胶;拒收2.绝缘区残胶超过1.0mm;拒收。

次缺9.1.1 导体线路部外观项目判定基准项次阶级备注1缺损、针孔次缺W:线宽L:缺损及针孔长度A:缺损及针孔宽度A≦1/3W L≦W◎Ground处≦0.5mm◎光学点脱落;拒收。

FPC可靠度测试规范标准

FPC可靠度测试规范1. 目的建立本公司产品可靠度验证标准。

2. 适用范围:a. 新产品开发可靠度验证b. 新材料评鉴时可靠度验证c. 制程变更之可靠度验证d. 其它必要之成品、半成品或原材料之可靠度验证当客户对我司所交付之产品可靠度验证另有要求且与本文所列不一致时,应依客户的规格或要求执行相关的测试及检验。

本规范中部分测试因公司暂不具备测试资源,客户有要求时须委外测试或委托客户代为测试。

3. 参考文件:3.1 JIS C 50163.2 JIS C 64713.3 IPC-60133.4 IPC –TM-6504. 职责:4.1 实验室可靠度测试人员:负责进行可靠度测试的操作,结果判定,出具报告。

测试人员必须经过相关培训,掌握本文所列之各种测试方法及判定标准,并经实验室主管考核评定合格后方可具备测试资格。

4.2 实验室主管负责可靠度测试的监督管理,报告审核,以及人员培训,资格鉴定。

可靠度测试不合格时的改善措施追踪等。

6. 可靠度测试内容6.1 镀层密着性测试(Adhesion of plating)6.1.1 测试目的验证产品镀层密着性。

6.1.2 测试设备无6.1.3 取样镀金、化金、镀锡、化锡、化银等表面处理后的FPC成品或半成品,每次测试数量不少于5pcs。

6.1.4 测试方法及条件参考JIS C 5016-8.4将3M600 胶带粘着在试样表面,粘着长度不小于50 mm,用手指按压使其没有气泡, 然后, 约经过10s, 迅速垂直撕起胶带. 检查试样表面。

6.1.5 判定标准镀层表面不可有脱落。

6.2 印刷防焊与文字密着性测试(Adhesion of solder resist and symbol mark)6.2.1 测试目的验证产品上印刷的防焊油墨,文字油墨以及银浆的密着性。

6.2.2 测试设备无6.2.3 取样印刷防焊油墨、文字油墨、银浆后的FPC成品或半成品,每次测试数量不少于5pcs。

浅析FPC检验标准规范

FPC检验标准规范1、目的提供对软性线路板的质量要求和性能要求,作为进料、制程检验、出货评定和依据。

2、范围本规范所指的软性线路板可以是单面板、双面板、多层板或软硬结合板。

3.参考文献:JIS-C5017、JPCA-6202、IPC-6013、IPC-TM-650;4、性能分级,线路板类型及安装使用。

4.1性能分级一般情况下,印制板按使用性能要求的高低分为三级(第1级、第2级和第3级)。

如客户文件未明确注明的情况下,我司均按第2级执行。

4.2线路板类型按软性线路板性能要求的不同,本规范将线路板分为五种类型:第1型:软性单面印制板,包含一个导电层,可以有或无增强层;第2型:软性双面印制板,包含两层具有镀覆通孔的导电层,可以有或无增强层;第3型:软性多层印制板,包含三层或更多层具有镀覆通孔的导电层,可以有或无增强层;第4型:刚性材料组合的多层印制板,包含三层或更多层具有的镀覆通孔的导电层;第5型:软性或软硬结合印制板,包含两层或多层无镀覆通孔导电层。

4.3安装使用的类别A类:在安装过程中能经受挠曲;B类:能连续经受采购文件中规定的各圈挠曲;C类:用于高温环境(超过105℃);经过UL认可。

在客户采购文件未注明的情况下,本规范使用的类别为A类。

5、质量要求按照本规范生产和软性印制板应满足或超过客户采购文件规定的性能级别的全部要求,这些要求适用于软性印制板的所有附连板或样件,并适用于软性印制板成品的交货验收。

5.1定义和术语表护层:在具有定位豁口或圆孔的印制板表面导电图形上,所涂覆的外部绝缘材料层(包括覆膜层和覆被层)。

5.2质量标准内容5.2.1目检印制板的外观特征细节的检验应在放大1.75倍的光学仪器下进行,如果看不清所怀疑的缺陷,则应逐步提高放大镜数(直至40倍)直到确定此缺陷细节为止。

5.2.2外观5.2.2.1印制板边缘挠性印制板的切割边缘应无毛刺、缺口、分层或撕裂。

在刚挠结合板中刚性段边缘出现的缺口或晕圈,只要其延伸到板内的深度未超过边缘至最近导体距离的50%,或不大于2.54mm则可允收。

FPC可靠度测试要求规范

FPC可靠度测试要求规范FPC(Flex Printed Circuit)是一种柔性印刷电路板,广泛应用于电子设备中。

为了确保FPC电路板在使用过程中的可靠性和质量,可靠度测试是必不可少的环节。

以下是FPC可靠度测试的一般要求规范,以保证产品的稳定性和性能。

一、可靠度测试标准二、可靠度测试项目1.机械性能测试:主要测试FPC电路板的抗弯曲、抗拉伸、抗剪切等机械性能。

测试方法包括三点弯曲测试、拉伸测试、剪切测试等。

2.焊接性能测试:主要测试FPC电路板的焊点可靠性和耐热性。

测试方法包括热剪切测试、耐热冲击测试等。

3.环境适应性测试:主要测试FPC电路板在不同环境条件下的可靠性。

测试项目包括温度循环测试、湿热循环测试、盐雾测试等。

4.电性能测试:主要测试FPC电路板的电气性能和信号传输能力。

测试项目包括电阻测试、绝缘电阻测试、扫描电镜测试、信号完整性测试等。

5.可焊性测试:主要测试FPC电路板的焊接工艺性能和可焊性。

测试项目包括锡膏起拔力测试、焊接承载力测试等。

三、可靠度测试流程1.测试计划编制:明确测试目标和测试方法,确定测试所需的设备、材料和人力资源。

2.样品准备:选择适当数量和规格的样品,确保样品代表性。

3.测试参数设定:根据测试要求,设置测试参数和环境条件,如温度、湿度、电流等。

4.实施测试:按照测试方法进行测试,记录测试数据和发现的问题。

5.数据分析和评估:对测试数据进行统计分析,评估产品的可靠性和性能。

6.缺陷分析和改进:针对发现的问题,进行缺陷分析,并提出改进措施。

7.报告撰写和提交:根据测试结果编写测试报告,并提交相关部门或客户。

四、可靠度测试设备和工具1.可靠度测试仪器:包括弯曲测试机、拉伸测试机、剪切测试机、热剪切测试机、湿热循环测试箱、盐雾测试箱等。

2.可靠度测试夹具:用于固定和支撑FPC电路板以进行测试,确保测试时不产生额外的力或应力。

3.测试工具:包括电子测量设备、显微镜、扫描电镜等,用于进行电性能测试和缺陷分析。

fpc技术测试规范.doc

深圳市金立通信设备有限公司Gionee Communication Equipment Co.f Ltd.ShenZhen版本/状态 _______________v制定 -------------------- 审 核 ______________ 批准 _______________文件编号 ________________FPC技发行日期_________________1. 目的 (3)2. 适用范围 (3)3. 引用标准 (3)4. 定义 (3)5. 技术要求 (3)6 .测试方法 (7)7.包装,运输,贮存 (10)目的为规范金立公司FPC设计、制造及检测。

二、适用范围本标准规定了金立手机FPC的制造,试验规范,适用于为研发设计开发、认证测试以及品质料检验做参考依据。

三、引用标准3.1本规范引用标准如下JIS C 5016挠性印制线路板试验方法JIS C 5017单双面挠性印制线路板JIS C 5603印制电路术语及定义JIS C 6471挠性印制板用覆铜箔层压板试验方法3. 2本规范对应的国际标准如下IEC 326-7 1981印制板,第7部分:无贯穿连接的单、双面挠性印制板规范。

IEC 326-8 1981印制板,第8部分:有贯穿连接的单、双面挠性印制板规范。

四、定义本规范采用的主要术语定义按JIS C 5603规定,其次是:(1)粘合剂流动指复盖膜在加热加压下,粘合剂流出到连接盘等导体上。

⑵增强板附着于挠性印制板上的一部分刚性基材。

(3)丝状毛刺是机械加工时产生的细丝状毛刺。

五、技术要求5.1使用环境工作温度:-2(rc~4(rc相对湿度:M93%RH大气压力:70~106KPa5. 2外观要求5.2.1导体的外观断线:不允许有断线缺损、针孔:加工后的导体宽度W,导体上缺损或针孔宽度WL,长度L,则WL应小于1/3W, L应小于Wo 导体间的残余导体:残余或突出的导体宽度WL,应小于加工后的导体间距W的l/3o 导体表面的蚀痕:由腐蚀后引起的表面凹坑,不允许完全横穿过导体宽度方向。

FPC技术经验测试规范

精心整理目录1.目的 (3)2.适用范围 (3)3.引用标准 (3)4.定义 (3)5.技术要求 (3)6.测试方法 (7)7.包装,运输,贮存 (10)一、目的二、三、3.1JISC5016JISC5017JISC56033.2四、(1)粘合剂流动指复盖膜在加热加压下,粘合剂流出到连接盘等导体上。

(2)增强板附着于挠性印制板上的一部分刚性基材。

(3)丝状毛刺是机械加工时产生的细丝状毛刺。

五、技术要求5.1使用环境工作温度:-20℃~40℃相对湿度:≦93%RH大气压力:70~106KPa5.2外观要求5.2.1导体的外观断线:不允许有断线缺损、针孔:加工后的导体宽度W,导体上缺损或针孔宽度WL,长度L,则WL应小于1/3W,L应小于W。

导体间的残余导体:残余或突出的导体宽度WL,应小于加工后的导体间距W的1/3。

导体表面的蚀痕:由腐蚀后引起的表面凹坑,不允许完全横穿过导体宽度方向。

导体的分层:导体分层的宽度a,以及长度b,相对于加工后的导体宽度w的要求如下。

对反复弯曲部分,不可有损弯曲特性。

(1)有复盖层的部分b≤w,可弯曲部分a≤1/3w,一般部分a≤1/2w.(2)无复盖层的部分a≤1/4w,b≤1/4w。

导体的裂缝:不允许有打痕,压痕c与打痕深度5.2.2?变色:色。

5.2.3?气泡:等于30%连接盘和覆盖层的偏差,连接盘和覆盖层的偏差e在外形尺寸未满100mm时允许偏差±0.3mm以下,在外形尺寸100mm以上时允许偏差是外形尺寸的±0.3%以下。

5.2.4电镀的外观端子部:不良宽度不可超过导体宽的1/3、长度不能超过端子宽度;焊盘部:不良面积不能超过焊盘有效面积的10%(环形焊盘:保证焊盘360度环通,不良长度小于孔周长1/3,同时不良面积不超过焊盘有效面积的10%;部品焊盘:镀金不良宽度不能超过焊盘宽的1/2,并不良面积不能超过0.2平方厘米)。

5.2.5粘贴的增强板外观缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.目的 (3)2.适用范围 (3)3.引用标准 (3)4.定义 (3)5.技术要求 (3)6.测试方法 (7)7.包装,运输,贮存 (10)一、目的为规范金立公司FPC设计、制造及检测。

二、适用范围本标准规定了金立手机FPC的制造,试验规范,适用于为研发设计开发、认证测试以及品质料检验做参考依据。

三、引用标准3.1本规范引用标准如下JIS C 5016 挠性印制线路板试验方法JIS C 5017 单双面挠性印制线路板JIS C 5603 印制电路术语及定义JIS C 6471 挠性印制板用覆铜箔层压板试验方法3.2本规范对应的国际标准如下IEC 326-7 1981印制板,第7部分:无贯穿连接的单、双面挠性印制板规范。

IEC 326-8 1981印制板,第8部分:有贯穿连接的单、双面挠性印制板规范。

四、定义本规范采用的主要术语定义按JIS C 5603规定,其次是:(1) 粘合剂流动指复盖膜在加热加压下,粘合剂流出到连接盘等导体上。

(2) 增强板附着于挠性印制板上的一部分刚性基材。

(3) 丝状毛刺是机械加工时产生的细丝状毛刺。

五、技术要求5.1使用环境工作温度: -20℃~40℃相对湿度:≦93%RH大气压力:70~106KPa5.2外观要求5.2.1导体的外观断线:不允许有断线缺损、针孔:加工后的导体宽度W,导体上缺损或针孔宽度WL,长度L,则WL应小于1/3W,L应小于W。

导体间的残余导体:残余或突出的导体宽度WL,应小于加工后的导体间距W的1/3。

导体表面的蚀痕:由腐蚀后引起的表面凹坑,不允许完全横穿过导体宽度方向。

导体的分层:导体分层的宽度a,以及长度b,相对于加工后的导体宽度w的要求如下。

对反复弯曲部分,不可有损弯曲特性。

(1) 有复盖层的部分b≤w,可弯曲部分a≤1/3w,一般部分a≤1/2w.(2) 无复盖层的部分a≤1/4w,b≤1/4w。

导体的裂缝:不允许有导体的桥接:不允许有导体的磨刷伤痕:刷子等磨刷伤痕的深度应小于导体厚度的20%。

对反复弯曲部分不可有损弯曲特性。

打痕,压痕:打痕,压痕的深度应在离表面0.1mm以内。

在深度测量困难时,按背面基板层突出的高度c与打痕深度是相等的。

5.2.2 基板膜面外观变色:不能有影响产品性能和使用寿命的严重变色;外观不能有较大面积的呈深褐色或呈浅色的变色。

导体不存在的基板膜面外观允许缺陷范围列于表4。

不允许有其它影响实用的凹凸、折痕、皱纹以及附着异物。

5.2.3 覆盖层外观气泡:盖膜内导体之间不能有与2根或以上线路接触的气泡;端子处盖膜开口处允许有长度小于或等于0.3mm并且与两根线路接触的气泡;补强板与FPC之间的气泡:使用热硬化胶的补强板,其气泡面积不能超过补强面积的10%,使用非硬化胶水的补强板,其气泡面积不能超过补强面积的30%;气泡高度应满足产品总厚要求;不可以有与端子外缘接触的气泡。

覆盖膜及覆盖涂层外观的缺陷。

允许范围见表5,不允许有影响使用的凹凸、折痕、皱褶及分层等。

连接盘和覆盖层的偏差,连接盘和覆盖层的偏差e在外形尺寸未满100mm时允许偏差±0.3mm 以下,在外形尺寸100mm以上时允许偏差是外形尺寸的±0.3%以下。

5.2.4 电镀的外观端子部:不良宽度不可超过导体宽的1/3、长度不能超过端子宽度;焊盘部:不良面积不能超过焊盘有效面积的10%(环形焊盘:保证焊盘360度环通,不良长度小于孔周长1/3,同时不良面积不超过焊盘有效面积的10%;部品焊盘:镀金不良宽度不能超过焊盘宽的1/2,并不良面积不能超过0.2平方厘米)。

5.2.5粘贴的增强板外观缺陷。

增强板的位置偏差:(1) 孔偏差增强板与挠性印制板之间孔偏差为1,挠性印制板和增强板的孔径不得减少0.3mm以上。

而且,D—I时必须在D的孔径公差范围内。

(2) 外形偏差外形偏差为j,应在0.5mm以下。

增强板与其间粘合剂的偏差包含流出部分增强板与挠性印制板之间粘合剂偏差k应在0.5mm以下,包含流出部分。

但是对于元件孔,必须满足孔径公差要求。

增强板之间异物增强板与挠性印制板之间的异物,应该凸起高度m在0.1mm以下。

而且,增强板和挠性印制板的厚度有规定时,必须在允许值内。

另外,若异物较大,应该是增强板和挠性印刷板的粘合面积的5%以下,并且在加工孔以及外形连接边缘不允许有。

增强板之间气泡增强板和挠性印制板之间有气泡,在使用热固化性粘合剂时应在增强板面积的10%以下;在使用其它粘合剂时,应在增强板面积的1/3以下。

而且,在插头的插入部位不可有浮起或鼓泡。

另外,在安装时不可产生鼓泡。

5.2.6 其它外观丝状毛刺:(1) 孔部在孔部的非导电性丝状毛刺长度应在0.3mm以下,而且不容易脱落的。

(2) 外形在外形处的非导电性丝状毛刺长度应在1.0mm以下,而且不容易脱落的。

外形的冲切偏差所示外形的冲切偏差,不允许外形和图形接触。

但是,电镀引线,增强板用独立连接盘或增强板用图形除外。

表面附着物:(1) 不可有引起故障的容易脱落物。

(2) 固化的粘合剂复盖层的粘合剂,粘合剂的纤维等不易被渍异丙醇的棉花球擦落,不会引起故障,但是厚度规定的除外。

(3) 焊剂残渣用渍异丙醇的棉花球擦拭,棉球上不应有引起故障的玷污。

(4) 焊料渣不可有引起故障的容易脱落物。

5.2.7 表面标识FPC丝印或蚀刻:应有标志,表明:1)产品名称、型号2)元器件正负极性3)生产周期、生产企业名称4)注意事项、警示说明及其他国标或行标中要求必须添加的标志。

要求:标贴字迹应清晰,无错印、漏印、使用酒精等有机溶剂不能将字迹擦除。

5.3参数要求5.3.1工艺水平要求5.3.2电气性能要求表面层的绝缘阻抗r:常规产品需大于5X108Ω,完成温度湿热循环后产品电器性能需正常O/S:无短路、无开路(电压200V,导电阻值:10Ω,绝缘阻值:20MΩ)线路导通电阻R:常规产品需在0.2Ω-0.8Ω,完成温度湿热循环后产品电性能需正常,且导通电阻不超过1Ω。

5.4送样要求5.4.1规格书1)按最终确认版本的FPC制作规格书图纸,各厂家的FPC型号版本需标明;如果后期升级FPC版本请再另外附上规格书,并将规格书版本升级。

2)需要有FPC的外围尺寸图、内部分层图,包装图。

3)要有制作材料清单,贴片BOM清单,厂家测试报告。

5.4.2样品1)样品数量:每次送样的FPC样品需最少提供10PCS。

2)送样时间:需在项目试产前1-2天送达样品。

封样样品需在中批试产前3天送达。

3)样品尺寸要做到图纸尺寸要求并在公差范围内。

4)样品应符合5.2的外观要求。

5.4.3 ROHS要求1) 必须进行有毒有害物质的自我声明。

2) 不能包含有毒有害物质并要进行ROHS认证测试的时间待定。

以上需提供检测报告六、测试方法6.1 测试条件除另有规定,本规范中各项试验应在试验的标准大气条件下进行:如非极限温度测试,温度应在:-20℃~40℃;相对湿度:45%~75%;大气压力;86kPa~106kPa。

6.2 FPC单独测试6.2.1温度冲击测试方法:1)-40±3℃ 30min2)125±3℃ 30min各测试10个循环判定标准:导通测试需合格6.2.2高温高湿测试方法:温度85±3℃相对湿度85±3%搁置96hours判定标准:金面无变色,盖膜无分层6.2.3可焊性测试测试方法:245℃±5℃ 5秒1次,将温度调到245℃±5℃,恒温5分钟,测试后将样件置于通风处静止1-2分钟。

判定标准:无麻点,白点,针孔,起泡,爆孔。

95%区域上锡饱满,5%区域不上锡为合格。

6.2.4热冲击测试测试方法:265℃±5℃ 10秒1次,将温度调到265℃±5℃,恒温半小时,将涂好松香放置在通风处1-2分钟,浸入液面下25㎜处,时间10秒,冷确至室温,清水洗,吹风筒吹干。

判定标准:式样上阻焊标记无脱落,无分层,起泡等。

6.2.5推力测试测试方法:电容,电阻:0603,0805,0402型号推力标准为0.5KG-1.0KG,IC,连接器8㎜-25㎜标准为2.0KG-3.0KG,25㎜以上标准为5.0KG.判定标准:零件无脱落。

锡面和零件完好无损。

6.2.6翻盖滑盖测试测试条件:温度:5-35℃湿度:25-85%判定标准:100000次判定,测试后弯折区外观须无破损。

线路无弯折缺口,无断线(须再次由电测确认)CVL无分层,无严重折痕为合格。

6.2.7盐雾测试测试条件:Nacl溶于蒸馏水中调配浓度为5%的试验液,温度:35℃,PH值为6.5-7.2 喷雾前实验液不能含有悬浮液,时间:48小时,压力桶温度为47℃,喷雾压力1.0±0.01kgf/㎝²。

判定条件:金手指的接收标准为8级以上,凡金手指上存在腐蚀点直径大于0.3㎜,均视为不合格。

6.2.7按键FPC组件金手指脖子处弯折测试测试条件:在常温下弯折180度,次数100次判定条件:弯折处表面不能有裂痕,线路不能开路,装机测试后不能出现按键功能异常。

6.3整机测试6.3.1低温贮存试验测试条件:温度:-30±3℃,试验时间12小时。

判定标准:回温2H后检测FPC常规功能是否正常。

6.3.2低温工作试验测试条件:温度:-20±3℃,试验时间8小时。

判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常。

最终检测,回温2H 后检测FPC常规功能是否正常。

中间检测和最终检测均正常才算合格。

6.3.3高温试验测试条件:先进行高温贮存试验,先将温度提升到65±2℃,试验时间12小时,持续时间到后将试验箱温度降低为55±2℃时,开启手机进行高温工作试验。

判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常。

最终检测,回温2H 后检测FPC常规功能是否正常。

中间检测和最终检测均正常才算合格。

6.3.4恒定湿热试验测试条件:温度:40±2℃,湿度93±3%,试验时间48小时。

判定标准:测试过程中需进行中间测试,检测FPC常规功能是否正常。

6.3.5温度冲击试验测试条件:将手机在低温贮存温度-30℃和高温贮存温度65℃各放置30min,中间转换时间不超过5min,循环10次。

判定标准:循环期满回温2H后,检测FPC常规功能是否正常。

6.3.6湿热循环试验测试条件:从室温以不大于1℃/min速度变到40℃,湿度93±3%,保持1H;再以不大于1℃/min速度变到-10℃,保持1H,循环13次。

判定标准:循环期满回温2H后,检测FPC常规功能是否正常。

6.3.7盐雾试验测试条件:将手机防止在温度25±5℃的实验箱内,用氯化钠含量为5±1%的盐溶液,连续喷雾2H;然后再将手机防止在温度40±2℃,湿度93±3%的湿热箱中存储22H,环3次。