霍尼韦尔的Basell Spheripol聚丙烯工艺操作员仿真培训系统OTS

Honeywell霍尼韦尔

UniSim流程设计与动态仿真1 流程行业过程设计与动态仿真的重要性与挑战现代化的炼油和石化工装置对自动化控制系统的要求越来越高。

随着DCS、先进控制技术、优化技术、计划与调度等先进技术的广泛应用,工厂生产自动化程度越来越高。

要对装置和工艺过程进行有效的操作和控制,在选用控制策略和制定操作规程时必须全面考虑到工艺原理、过程动态特性以及各个控制对象之间约束等诸多关系。

这对于装置工程师、控制工程师、生产操作人员来说是一个巨大的挑战,因为他们必须在较短时间内掌握这些先进的控制技术,熟悉调节控制的方法,全面掌握工艺过程原理及动态特性等一系列与生产操作相关的知识。

如果能在正式开车之前给他们提供适当的培训,让他们充分熟悉工艺和操作规程,积累操作经验,这将非常有利于生产装置顺利投运,有利于稳定安全的生产,有利于发挥装置的最大能力,真正给工厂带来效益。

但是,装置工程师、控制工程师、生产操作员如何能在系统投运前尽快地熟悉工艺过程、获得全面的操作体验和提高处理异常事故的能力呢?传统方式主要有三种:开工前DCS短训、学习操作规程和外出实习。

无论采用何种方式,所获得的知识和经验都是十分有限的。

在装置开工前,DCS短训时间有限,工艺本身又未投运,所以只能做到熟悉操作界面和基本操作而已,对于复杂的控制策略、先进控制器的投用、操作程序等,操作员都无法真正体验;学习操作规程全无感性认识,就如同我们只是拿着书本学习电脑,而却没有电脑可用,效果自然不会好;外出实习,首先所学的不是用户自己的工艺,其次,在实习装置上,操作人员不可能实际操作和经历各种工况,三是操作人员不可能接触到那些核心工艺,况且还要必须支付大量的实习费用。

此外,虽然目前针对流程行业流程设计与动态仿真的应用已经非常普遍,但从专业机构的调查统计来看,仍然存在一些问题和挑战。

例如,市场上有不少产品系统平台的物性库不够丰富并缺少权威性、稳态设计达不到应用精度、动态仿真特性偏离性大、不能对DCS/ESD等系统进行完全识别和兼容、对大过程模型无法实现全流程动态模拟等等。

霍尼韦尔(honeywell_pks)详细操作详解(含大量实操图)

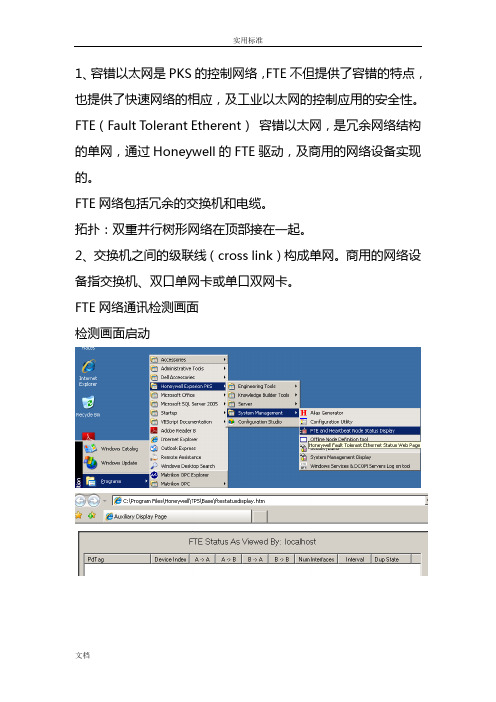

1、容错以太网是PKS的控制网络,FTE不但提供了容错的特点,也提供了快速网络的相应,及工业以太网的控制应用的安全性。

FTE(Fault Tolerant Etherent)容错以太网,是冗余网络结构的单网,通过Honeywell的FTE驱动,及商用的网络设备实现的。

FTE网络包括冗余的交换机和电缆。

拓扑:双重并行树形网络在顶部接在一起。

2、交换机之间的级联线(cross link)构成单网。

商用的网络设备指交换机、双口单网卡或单口双网卡。

FTE网络通讯检测画面检测画面启动3、系统必须有控制器、服务器、操作站组成。

4、FTE网络包括冗余交换机和电缆。

树网:连接到A交换机上A口形成的网叫A网(Yellow tree)。

连接到B交换机上B口形成的网叫B网(Green tree)。

Localhost 接收数据节点。

FLEX操作站(F站):过程数据及相关的报警和事件,还有其他数据信息,直接来自服务器;组态ES-F两种连接方法:固定连接方法(Static):提供了特定ES-F的一种永久性专用连接。

轮替连接方法(Rotary):提供了一种按需的连接,适用不需要全日制操作访问时。

Console操作站(C站):过程数据及相关的报警和事件,直接来自于控制器;其他数据信息来自于服务器;Console Extension操作站(CE):过程数据及相关的报警和事件,还有其他数据信息,全部信息都来自与C站。

7、一个C300控制器带有两个IOLINK,每个IOLINK最多支持40个IO卡件,而一个控制器最多支持64个IO卡件。

每套C300控制器最多支持64个IO Units(IOU)。

C300控制器必须与控制防火墙连接。

C300控制器主控制器FTE地址设定奇数,备用控制器地址为主控制器的地址+1。

Control Firewall(CF9)控制防火墙:在FTE网络中是成对出现的,8+1口,其中有一个专门的网线路口用于向上连接交换机,其余的8个网口可以连接控制器。

操作员培训仿真系统(OTS)解决方案——宣传文案

专业服务,创造价值操作员培训仿真系统(OTS)解决方案浙江中控技术股份有限公司1 OTS概念1.1 OTS的概念OTS:Operator Training Simulator,即操作员培训仿真系统,可逼真地模拟工厂的开车、停车、正常运行和各种事故过程的现象和操作,是生产装置操作工培训和工艺方案研究的高效手段。

图1 真实装置与OTS的对比1.2 OTS的意义1.2.1 生产培训应用OTS可模拟各种生产状况(开工、停工、操作异常、设备故障、紧急状况、正常操作、改方案操作等)对操作员进行操作培训,能够帮助您: 缩短开车、停车时间;提高安全性;减少环境不确定性影响;延长装置连续生产时间;提高操作员的知识水平和技术水平;降低产品不合格率;评估操作员的培训情况和操作能力。

图2 OTS对于操作员培训的意义1.2.2 生产中的深度应用除了生产培训的应用外,OTS还可作为公用工具,供操作员、工艺工程师、控制工程师进行报警管理、工艺、控制等方面的研究,具体应用有: 检验设计的合理性;测试、验证装置的安全性;进行控制回路整定与控制算法的验证,OTS上的控制回路整定结果与控制算法可以直接应用于实际的控制器;可以单独设置、测试、检验开工、停工、生产方案切换及紧急工况处理预案,还可以用来测试设备故障时的应变程序。

2解决方案简介2.1 特点中控的操作员培训仿真系统(OTS)解决方案有以下特点:与真实监控完全一致的操作体验:突破传统的仿DCS组态模式,基于中控成熟的DCS技术和领先的虚拟DCS技术,使用真正的DCS组态及监控软件,使现场DCS组态与OTS控制组态可互换更新,让工艺优化与先进的控制策略无缝链接,实现与现场一致的操作体验。

图3 与真实现场完全一致的操作体验先进的模型开发工具:结合国内先进的仿真模型开发软件和具有国际先进水平的流程模拟软件,使工艺模型更精确。

经验丰富的实施人员:拥有上百名行业专家、自控专家,丰富的方案优化、模型开发、现场实施经验。

Spherizone聚丙烯工艺预接触系统运行分析

49近三年来,Spherizone工艺技术在国内发展迅速,产能持续扩展,逐渐成为新建聚丙烯项目的主选工艺之一。

Spherizone工艺是利安德巴塞尔公司在Spheripol工艺基础上开发的新一代聚丙烯生产技术,采用第四代和第五代高效载体的Z-N催化剂体系及先进的添加剂体系,主要特点在于采用单一多区循环反应器代替环管反应器,属于气相聚合反应。

Spherizone聚丙烯工艺多区循环反应生产的聚丙烯粉末会像“圆葱”一样生长,产品具有高刚性、高抗冲、低气味、加工性能好、均匀性好等特点。

用Spherizone工艺生产的产品各有优点,均聚产品结晶度高,刚性好,力学性能和加工性能好;无规共聚产品光学、力学及热力学性能好;抗冲共聚物优化了冲击性能与刚性的平衡,拓展了应用领域[1-3]。

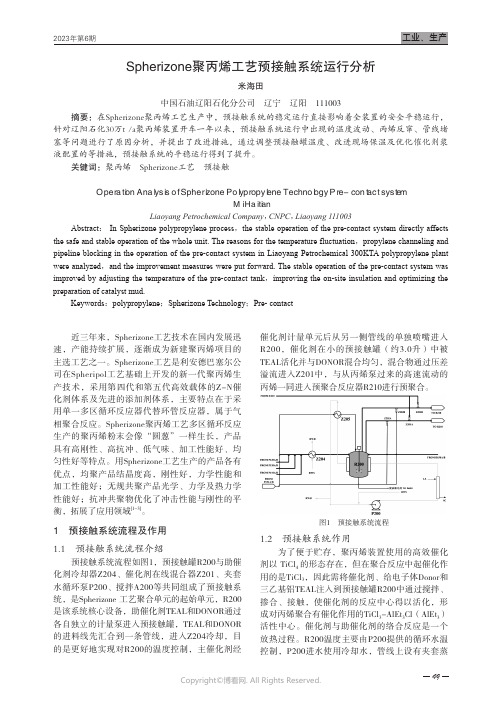

1 预接触系统流程及作用1.1 预接触系统流程介绍预接触系统流程如图1,预接触罐R200与助催化剂冷却器Z204、催化剂在线混合器Z201、夹套水循环泵P200、搅拌A200等共同组成了预接触系统,是Spherizone 工艺聚合单元的起始单元,R200是该系统核心设备,助催化剂TEAL和DONOR通过各自独立的计量泵进入预接触罐,TEAL和DONOR 的进料线先汇合到一条管线,进入Z204冷却,目的是更好地实现对R200的温度控制,主催化剂经催化剂计量单元后从另一侧管线的单独喷嘴进入R200,催化剂在小的预接触罐(约3.0升)中被TEAL活化并与DONOR混合均匀,混合物通过压差溢流进入Z201中,与从丙烯泵过来的高速流动的丙烯一同进入预聚合反应器R210进行预聚合。

图1 预接触系统流程1.2 预接触系统作用为了便于贮存,聚丙烯装置使用的高效催化剂以 TiCl 4 的形态存在,但在聚合反应中起催化作用的是TiCl 3,因此需将催化剂、给电子体Donor和三乙基铝TEAL注入到预接触罐R200中通过搅拌、掺合、接触,使催化剂的反应中心得以活化,形成对丙烯聚合有催化作用的TiCl 3-AlEt 3Cl(AlEt 3)活性中心。

UniSim OTS操作员仿真培训系统应用

25 Honeywell Proprietary

/ps

UniSim Design煤气化模型与应用

• 煤的分析数据

– 输入工业分析、元素分析、灰分性质 – 计算煤的高/低热值、密度、比热等性质

• 气化炉

– 计算煤的热解、气化、激冷过程 – 采用动力学反应,内置反应动力学参数,可以通过现场数据校正 – 输出结果

换热网络夹点 分析与 能量优化软件

工艺/控制 设备

公用工程与能耗

UniSim Flare 火炬系统设计软件

安全

16 Honeywell Proprietary

/ps

UniSim Design 流程行业解决方案

油气开采/集输 天然气处理 炼油石化

化工

UniSim Design Suite

UniSim DCS Interface Experion Server

UniSim Safety Manager UniSim / Experion Control Environment Control Environment

7 Honeywell Proprietary

/ps

• 神华宁煤煤制烯烃OTS • 大唐电力煤制烯烃OTS • 航天煤化工煤制甲醇OTS • 神华集团煤制油壳牌煤气化OTS • 中石化岳阳/湖北大化/安庆油改煤项目煤气化OTS • 中海油富岛合成氨/甲醇OTS

• 广东/上海/大连 LNG OTS • BP珠海PTA OTS

新建大型石油化工装置进行操作工仿真培训在国外已成标配, 在国内也已成为大势所趋。

工艺仿真

工艺单元 外操

模型服务器

现场站 现场操作员

5 Honeywell Proprietary

操作员培训仿真系统OTS简介

操作员培训系统

流程工业所面临的安全问题:

提高操作员在开车、停车、故障、装置事故等情况下的正确操作能力是减少事故发生、降低事故损失成为当务之急。

操作员仿真培训系统(OTS )是公认的解决上述问题的最理想的方案! 操作员培训系统介绍:

操作员培训系统(Operator Training System, OTS )的核心是仿真模拟技术,即在计算机上仿真模拟化工/石化/炼油等行业各流程的真实生产过程,建立对应的“虚拟工厂”,包含其生产过程及其控制逻辑。

在此基础上,实现对工厂过程和控制逻辑的模拟、调整和培训。

这种仿真模拟技术的作用可以用如下图所示。

全球每年因化工事故造

成的损失约4000亿元

中国化工企业年均发生1000余次化工安全事故 直接经济损失300亿元 造成事故的原因,有75%是由于人员的误操作引起

生产安全 人员安全 操作安全

仿真模拟技术可以帮助工厂:

1)情景培训,特别是对故障情景

2)验证参数调整对工艺带来的影响

3)工艺学习

4)先进控制、优化器的辅助设计

操作员培训系统有三方参与者:操作员(操作员站)、教师(教师站)和“虚拟工厂”。

其应该方式是:“虚拟工厂”可接收来自教师站的各种故障和操作指令,并将其产生的流程变化反映到操作员站上,以此形成对操作员的培训和考评。

其应用模式如下:。

Spheripol(聚丙烯)工艺(巴塞尔(Basell)聚烯烃公司)

Spheripol工艺由巴塞尔(Basell)聚烯烃公司开发成功。

该技术自1982年首次工业化以来,是迄今为止最成功、应用最为广泛的聚丙烯生产工艺。

Spheripol工艺是一种液相预聚合同液相均聚和气相共聚相结合的聚合工艺,工艺采用高效催化剂,生成的PP粉料粒度其催化剂生产的粉料呈园球形,颗粒大而均匀,分布可以调节,既可宽又可窄。

可以生产全范围、多用途的各种产品。

其均聚和无规共聚产品的特点是净度高,光学性能好,无异味。

Spheripol工艺采用的液相环管反应器具有以下优点:(a)有很高的反应器时-空产率(可达400kgPP/h.m3),反应器的容积较小,投资少;(b)反应器结构简单,材质要求低,可用低温碳{TodayHot}钢,设计制造简单,由于管径小(DN500或DN600),即使压力较高,管壁也较薄;(c)带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资;(d)由于反应器容积小,停留时间短,产品切换快,过渡料少;(e)聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。

采用冷却夹套撤出反应热单位体积的传热面积大,传热系数大,环管反应器的总体传热系数高达1600W/(m2.℃);(f)环管反应器内的浆液用轴流泵高速循环,流体流速高达7m/s,因此可以使聚合物淤浆搅拌均匀,催化剂体系分布均匀,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,不容易产生热点,不容易粘壁,轴流泵的能耗也较低;(g)反应器内聚合物浆液浓度高(质量分数大于50%),反应器的单程转化率高,均聚的丙烯单程转化率为50%-60%。

以上这些特点使环管反应器很适宜生产均聚物和无规共聚物。

Spheripol工艺一开始使用GF-2A、FT-4S、UCD-104等高效催化剂,催化剂活性达到40kgPP/gcat,产品等规度为90%-99%,可不脱灰、不脱无规物。

目前该技术已经发展到第二代。

与采用单环管反应器的第一代技术相比,第二代技术使用双环管反应器,操作压力和温度都明显提高,可生产双峰聚丙烯。

OTS操作员培训仿真系统及应用技术分析培训讲学

OTS操作员仿真培训系统介绍1、操作员培训仿真系统的需求产生作为迅速发展崛起的流程工业生产大国,中国的工业发展和产品产量已居世界前列,像是流程工业所涉及的石油、天然气、化工、钢铁、有色、建材、造纸等典型行业,在国际上具有举足轻重的地位。

化工、石化类型的生产企业,常常具有连续操作、设备密集、高温易蚀、易燃易爆、有毒有害等特点,而往往由于企业对安全方面的重视程度问题,容易引发各类化工企业安全事故。

何为OTS?OTS:Operator Training System, 即操作员培训系统,其核心是仿真模拟技术,即在计算机上仿真模拟化工/石化/炼油等行业各流程的真实生产过程,建立对应的“虚拟工厂”,包含其生产过程及其控制逻辑。

在此基础上,实现对工厂过程和控制逻辑的模拟、调整和培训。

这种仿真模拟技术可逼真地模拟工厂的开车、停车、正常运行和各种事故过程的现象和操作,是生产装置操作工培训和工艺方案研究的高效手段。

为何需要OTS?流程工业面临着几大问题:人员安全:全球每年因化工事故造成的损失约4000亿元;生产安全:全球每年因化工事故造成的损失约4000亿元;操作安全:造成事故的原因,有75%是由于人员的误操作引起。

如果能够提高工厂内的操作员的安全意识,并且在开车、停车、故障、装置事故应急等各种情景下,能够迅速做出正确处理反应,则可以大大减少安全事故的发生概率,并减少事故带来的经济损失和人员伤亡。

2、操作员培训系统发展历程操作员培训系统(OTS,Operator Training System)起源于计算机流程模拟技术的发展。

计算机流程模拟的第一代系统始于1958年,研发者为美国凯洛格公司、休斯顿大学和普渡大学,第一代系统尝试采用数学建模方法对特定流程进行模拟。

第二代系统始于1980年代的孟山都、布朗、洛克格、埃克森、模拟科学等公司的研究,第二代系统在数据库、数学模型以及解算策略等方面都有较大的提高。

第三代系统始于1990年代,除了具有完善的数据库系统、复杂而精确的数学模型外,还具有设备计算、经济评价、工况分析、优化等功能,它的研发者就是目前国内所熟悉的艾斯本技术(产品Aspen Plus)、英维思(产品SimSci)、霍尼韦尔(产品UniSim)和横河(产品OmegaLand)。

煤化工煤制甲醇行业操作员培训仿真系统OTS

煤化工煤制甲醇行业操作员培训仿真系统OTS OTS系统通常由一个主控计算机和多个仿真节点组成。

主控计算机用来控制和监控整个系统,而仿真节点则负责模拟设备的运行和响应各种操作指令。

通过这些仿真节点,操作员可以在虚拟环境中进行各种操作,如开启设备、调节温度和压力、控制流量等。

OTS系统模拟的是煤制甲醇的生产过程,它能够准确模拟真实的操作环境和设备响应。

通过该系统,操作员可以学习到煤制甲醇的工艺流程、设备原理和操作注意事项。

操作员可以在虚拟环境中进行各种操作,如进料、调节操作参数、检修设备等。

系统会即时给出操作的结果和反馈,以便操作员及时调整操作策略。

OTS系统还可以进行故障模拟和应急处理的培训。

在虚拟环境中,操作员可以面对各种故障情况,如设备故障、流程异常等,然后根据自己的经验和知识来应对和处理。

系统会给出相应的故障提示和解决方案,帮助操作员熟悉故障处理的流程和方法。

使用OTS系统进行操作员培训有以下几个优点:1.安全性高:由于操作在虚拟环境中进行,因此可以避免操作过程中的意外事故和设备损坏。

2.便于重复训练:通过OTS系统,操作员可以反复进行训练,以弥补传统培训方式中一次性训练的不足。

3.可控度强:OTS系统可以模拟各种操作情况和设备响应,操作员可以随时调整操作参数和策略进行培训,提高培训的针对性和有效性。

4.提高操作效率:由于OTS系统可以模拟真实的工艺流程和设备响应,操作员可以在虚拟环境中进行预演和调试,提前发现和解决潜在的问题,从而提高操作的效率和准确性。

总之,煤化工煤制甲醇行业操作员培训OTS系统是一种能够准确模拟实际生产过程的培训工具,通过该系统,操作员可以熟悉设备操作流程、掌握操作技能,提高操作水平和安全意识。

该系统具有安全性高、便于重复训练、可控度强和提高操作效率等优点,是一种有效的操作员培训工具。

操作员仿真培训系统(OTS)在化肥装置的应用

第 2期

化 肥 设 计

Ch m ia ri z r De in e c lFe t ie sg l

Ap . 2 r 011

・

2 1 年 4月 01

43 ・

操 作 员仿 真 培 训 系统 ( S OT ) 在 肥 装 置 的 应 用 匕

王晓 平 , 粟 升, 皮亿 蛟

( )加 氢脱 硫 ( 括原 料气压 缩机 和透 平 ) 1 包 。 ( )蒸 汽转 化单元 主 要设 备 有一 段 转 化 炉 ( 2 带 废 热 段 ,4 2 0根炉 管和 3 0个 烧 嘴 , 6 简化 为 8个 炉 管 和 1 烧嘴进 行模 拟 ) 二次 转化 炉 、 2个 、 空气 压 缩机 。

重 大项 目 :中 石 油 重大 化 肥 项 目。 作 者 简介 :王 晓平 (9 1年 一) 山东 昌 乐 人 ,9 4年 毕 业 于 中 国石 17 , 19 油大 学 化 工 工 艺 专业 , 级 工 程 师 , 事 化 工 生 产 技 术 管 理 及 教 育 高 从 培 训 等 工 作 。 、

(O 1 )蒸 汽 系统 ( 含快 装 锅炉 、 除氧 器 和工 艺冷

凝 液处 理 ) 。 12 尿 素装置 .

该公司 8 0万 ta大 颗 粒 尿 素装 置采 用 日本 东 / 洋 公 司( E ) 艺 包 , TC 工 由国 内设 计 院 ( 国五 环 工 中

据 作为模 拟工 况 , 且对 工 厂操 作 无 任何 风 险 。通 过 O S 还 可 以开展优 化生 产操 作 的研 究 , T, 开展 控 制 系

统 的分析 。

程 有 限公 司) 作配 套详 细设 计 。采 用 O S实施模 拟 T

培 训 的主要 工 艺 过 程 包 括 熔 融 尿 素 生 产 装 置 和 基

聚丙烯装置仿真培训计划

聚丙烯装置仿真培训计划一、培训背景随着化工行业的发展,聚丙烯装置在生产过程中起着至关重要的作用。

为了提高员工的技能水平,确保装置运行的稳定和高效,开展聚丙烯装置仿真培训显得尤为重要。

二、培训目标1.了解聚丙烯装置的工艺流程和操作规程;2.掌握聚丙烯装置的操作技能,提高操作水平;3.学习仿真软件的使用,能够模拟不同情况下的操作和应对措施;4.强化安全意识,降低事故风险。

三、培训内容第一阶段:理论知识培训•聚丙烯装置工艺流程介绍•装置操作规程解读•安全生产知识培训第二阶段:操作技能培训•聚丙烯装置仿真软件介绍•操作模拟与实践•故障排除与应急处理第三阶段:综合实战演练•模拟不同情景下的操作•危机处理演练•团队协作能力培养四、培训方式1.线下培训:在公司内部设置培训班,邀请专业讲师进行授课,进行实地操作训练;2.线上培训:通过远程视频会议和网络平台进行培训,便于员工灵活安排时间学习。

五、培训工具与设备•仿真装置软件•实验设备•PPT教学课件•培训手册六、培训效果评估1.培训结束后进行知识测试,评估培训效果;2.观察员工在实际操作中的表现,判断是否掌握了操作技能;3.定期回访,收集员工反馈,不断改进培训内容和方式。

七、培训总结与展望通过聚丙烯装置仿真培训计划,员工们能够更全面地了解装置的工艺流程和操作规程,提高了操作技能和安全意识。

未来,我们将进一步优化培训内容,不断提升员工的技能水平,确保聚丙烯装置的安全稳定运行。

以上是聚丙烯装置仿真培训计划的具体内容,希望能够为公司的培训工作提供指导和帮助。

动态仿真系统(OTS)的应用

动态仿真系统(OTS)的应用摘要:操作员动态仿真(OTS)培训系统用于在装置开工前、后培训操作员,目的在于全面地提高操作人员的综合操作技能水平、过程知识和经验,使他们熟练操作DCS 、SIS 等控制系统,熟悉调节控制的方法,全面掌握和了解工艺过程本身的原理以及其动态特性,提高操作员素质,减少和避免由于人为因素导致的事故、损失,确保装置安全、顺利开停工及平稳、安全生产。

关键词:动态仿真提高操作水平平稳生产安全生产引言现在的石油化工工业是以巨大的复杂的设备和高度密集的联合体为基础,新建装置的大部分关键设备都很先进,自动化程度很高。

其各类操作人员,尤其是一线操作人员比较缺乏经验,又面临着更加复杂的和全新的工艺流程,因此必须对操作人员进行很好的培训。

在这种背景下,一种新颖的培训方式脱颖而出——基于计算机的模拟工厂操作实际的仿真培训系统(OTS)。

与传统的操作现场讲解培训的培训方式不同,动态仿真系统更加切合生产实际,无任何危险性,灵活性高,占用时间少,进度快,效果突出,而且培训开支很少。

一、OTS概述1、开发软件介绍OTS培训系统使用国外先进的ISIM动态模型软件开发,它用C++编译而成,是真正的模块化、面向对象设计、图形化建模界面的仿真模型开发平台。

在该软件环境下可以模拟实际装置所有的工艺过程和控制系统,制氢装置模型开发都基于此平台完成。

仿真模型开发软件以动态模拟技术为基础,具有精确地工艺设备算法库、完善的物性数据库以及与各DCS厂家控制器相一致的控制算法库,保证了开发出的模型具有较高仿真精度及较好的动态响应效果,该OTS培训系统在外面数据链接上,支持带有OPC接口的软件,可以实现与DCS、APC、MES等系统的无缝连接。

因此在项目执行过程中,通过对模型的测试可以起到良好的工艺及控制过程的验证作用。

2、功能介绍OTS培训系统中的仿真模型开发是根据实际装置情况开发的,该OTS系统是对制氢装置生产过程的模拟,包括必要的设备、仪表、联锁及控制回路等。

霍尼韦尔UniSim OTS在炼油厂操作员仿真培训的应用

Rostock Schwedt

Gdańsk

Leuna

Płock

Adamowo Mozyr

Warszawa

Kraków Czechowice Jasło

The ”Friendship” pipeline

6

Grupa LOTOS S.A.

With a crude processing capacity of 6 Mt/y [120,000 bbl/day] the Gdansk refinery is the second largest in Poland. In Gdansk refinery we currently employ 1301 people and in the whole company 4910 people is employed. 1975: Start up -The Gdansk Refinery was originally designed to process 3 Mt/y [60,000 bbl/day]. 1995-99: an upgrade increased the capacity to 4.5 Mt/y [90,000 bbl/day] (HCU / SR-Reformer / HGU / ISOM Penex / off-sites). 2005: revamp of CDU / VDU / NHTU which increased the production capacity to current throughput. 2007-2012: „10+ Program” the final refinery capacity will increase to 10,5 Mt/y (MHC / CDU / VDU / IGCC / ROSE / HDS / HGU / Claus and off-sites).

操作员培训仿真系统OTS应用进展

现在的石油化工工业是以巨大的复杂的设备和高度密集的联合体为基础,即大型化、高投资、技术密集、知识密集、劳动力密集。

一方面,为了增强企业的国际竞争能力,各企业均在不断地进行着各种各样的技术革新。

当然,要想使这些技术革新成为可能,在很大程度上要依赖于数十年来惊人发展的计算机技术,通过过程控制向分散型系统(DCS)的转换。

由于计算机的大力推广和自动化程度的大幅度提高,使得产品生产的效率和质量均在提高,从前的手工操作被代替,人工操作在减少,复杂的操作变得简化了,由于长周期运行,频繁调整操作和开停车少见了。

许多引起危险事故的因素被排除,事故的发生率在降低。

这样,操作人员亲身体验非正常状态和事故的机会也在极度地减少。

另外,工厂的编制尽量精简,甚至一人多岗,安全又要保障,对操作人员的素质要求更高了。

由于不正常操作或者误操作而引起的停车次数也很多。

由此造成的损失,表现为设备损坏或产品不合格,甚至人身伤亡也很可观。

另一方面,老厂由于不断地进行技术革新,新老操作人员都存在着技术培训问题。

新建厂的大部分关键设备都很先进,自动化程度很高。

其各类操作人员,尤其是一线操作人员比较缺乏经验,又面临着比其它老厂更加复杂的和全新的系统,因此必须对他们进行很好的培训。

第三,全球进入老龄化社会而导致熟练工人大批退休,新人的大量接替,人才的社会流动和流失加快,因此知识的继承和传递,高级人才的获得,在职人才的教育和培训,则一直是企业家的关注焦点。

在这种背景下,寻找高效的培训方法则被提到日程了。

采用什么样的培训方法呢是个关键。

传统的操作员现场培训方法存在着种种弊端,危险性大,灵活性差,占用时间多,进度慢,效果不够理想,而且培训开支很大。

在计算机技术迅速发展的今天,与传统的培训方法相比,基于计算机的模仿工厂操作实际的仿真培训系统(Operator Training Simulator,OTS)20~30年前在西方发达国家产生了,而且成为必然的发展趋势。

OTS仿真介绍 (2)

OTS仿真介绍一、仿真的种类与区别化工仿真种类可分为静态模拟和动态模拟。

静态模拟是指在特定的环境下,已知的条件按照化工原理、化工热力学等计算方法求出相应的结果,它是一种稳态模拟,是一种理想状态的计算。

设计院在设计新装置、优化装置时,所用到的化工软件都属于静态模拟软件,Aspen plus 与PROII属于典型静态模拟软件。

动态模拟是指是静态模拟的微分表现形式,引入了时间变量,输入与输出会随着时间而变化。

但由于有些公式无法求出微分表达式或者微分形式过于复杂,因此会被简化处理。

在建立算法时,不同的简化思路方式导致不同的动态模拟软件原理。

下面以水槽液位为例,简要说明静态模拟和动态模拟在模型计算上的区别:FIFOR,H,L已知圆柱形水槽半径是R ,罐高H ,进口流量是FI ,出口流量是FO ,液位高度是L 。

静态模拟是一种理想状态下的稳态模拟,进口流量FI 等于出口流量FO,L是固定不变,不随任何变量变化。

动态模拟则是液位的微分形式,它与FI、FO 相关,其表达式为dL/dt=(FI-FO )/(π*R2)。

在数模建模时,我们把液位还原成积分形式L +=(FI-FO )/(π*R2)*T,T为时间参数。

在工程调试时,通常调整时间参数T ,加快或者减慢液位变化。

因此建立动态模型时要找出与其所有相关的因素,在微分方程中表达出来,再还原成积分形式,可见动态模拟要比静态模拟复杂很多。

二、OTS 的诞生与发展操作员培训器OTS(Operator TrainingSimulator),又称仿真培训器。

OTS 起源于20世纪80年代,是计算机技术和控制技术发展的产物,主要依赖于动态流程模拟技术。

开发者通过专业的仿真平台,可开发不同装置工艺培训软件。

该技术在采油、石化、煤化、冶金、炼钢、电厂等工业上都有广泛应用。

近些年,国内OTS仿真公司如雨后春笋般涌出,这些公司主要由专业仿真公司和自动化企业两大部分组成。

专业仿真公司与OTS开发平台情况如下:国内提供OTS仿真业务的自动化公司主要有:浙江浙大中控技术有限公司、北京和利时集团、北京康吉森过程控制技术有限公司等。

聚丙烯生产实训装置

聚丙烯生产冷态模拟实训装置1、实训系统功能本实训系统为综合生产实训装置,采用意大利HIMONT的“Spheripol”生产工艺,实现以下功能:工业聚丙烯生产的整体流程认识及实际操作运行,工业实际运行参数的真实过程模拟再现,各种化工机械及工艺设备的认识及操作,具有DCS工业集散控制系统,安全物料替代真实物料,模拟工厂生产中的各种故障及解决方案,全部参数都可以作为故障点,开放性的工艺参数设计,能同时实现学生实训和企业员工培训。

具体功能为:1)、工业化平台功能:装置是以产能60kt/a聚丙烯颗粒的工厂装置为背景的聚丙烯工业化生产全流程装置。

在充分考虑了装置的真实性、安全性、实用性、协调性、经济性和美观性的基础上,由催化剂配制与计量、预聚合与聚合反应、闪蒸脱氢和单体回收、气体共聚反应、汽蒸和干燥、排放系统,废油处理和工艺辅助设施、原料精制、挤压造粒及添加剂加入、均化和包装单元为组成对象,以主物料工艺流程为核心,对重要工序、重要设备进行了强化,可整体或单元运行,以加深学生对聚丙烯工业化生产装置的了解。

将工业装置中大型设备如塔器、反应器、贮槽、换热器、输送设备等在保持原设备的结构特点下按一定比例缩小,通过连接真实管路、手动阀门、控制阀门及压力(P)、流量(F)、温度(T)、物位(L)、功率(N)、组成(A)和阀位(V)测控传感器等,构成煤制甲醇全流程装置。

同时,结合相关教育的教学大纲要求,流程中配置了一定量的可解剖设备,以便设备解剖、认识掌握设备内部结构。

部分替代物料,增强现场实物感。

设备、仪表等选型多样化,并兼顾其合理性、经典性和先进性。

本装置是学生直接操作和运行系统的基础。

由于模拟了工业生产的真实环境,并且所有阀门可真实操作,同时,真实工业生产装置的压力、流量、温度、物位、功率、组成是无法直接观察的,必须通过仪表检测,因此,本系统和真实工业装置的观测界面完全一致。

因此在本装置开车、停车、正常操作、事故处理等过程中可训练学生在真实生产环境中的操作技能。

操作员仿真培训系统(OTS)在化肥装置的应用

操作员仿真培训系统(OTS)在化肥装置的应用王晓平;粟升;皮亿蛟【摘要】@@ 操作员仿真培训系统(Operator Training System 以下简称OTS)主要用于操作员的岗前培训,同时还可用于对工艺装备设计的复核以及对DCS/ESD 组态的检查.OTS可以调用实际生产中的实时数据作为模拟工况,且对工厂操作无任何风险.通过OTS,还可以开展优化生产操作的研究,开展控制系统的分析.【期刊名称】《化肥设计》【年(卷),期】2011(049)002【总页数】2页(P43-44)【作者】王晓平;粟升;皮亿蛟【作者单位】中石油塔里木油田石化分公司,新疆库尔勒841000;中石油塔里木油田石化分公司,新疆库尔勒841000;中石油塔里木油田石化分公司,新疆库尔勒841000【正文语种】中文【中图分类】TQ113.251操作员仿真培训系统(Operator Training System以下简称OTS)主要用于操作员的岗前培训,同时还可用于对工艺装备设计的复核以及对DCS/ESD组态的检查。

OTS可以调用实际生产中的实时数据作为模拟工况,且对工厂操作无任何风险。

通过OTS,还可以开展优化生产操作的研究,开展控制系统的分析。

中石油塔里木油田石化分公司新建的45万t/a合成氨装置和80万t/a尿素装置的仿真系统(OTS)由英维思·上海福克斯波罗有限公司提供基础设计、软/硬件供货、项目管理和工程实施。

笔者以下介绍其应用情况。

该公司45万t/a合成氨装置采用丹麦托普索合成氨工艺。

采用OTS实施模拟培训的主要工艺过程如下。

(1)加氢脱硫(包括原料气压缩机和透平)。

(2)蒸汽转化单元主要设备有一段转化炉(带废热段,240根炉管和360个烧嘴,简化为8个炉管和12个烧嘴进行模拟)、二次转化炉、空气压缩机。

(3)对流段热能回收。

(4)一氧化碳变换主要设备为高温变换炉和低温变换炉。

(5)脱碳单元采用活化MDEA工艺脱除二氧化碳。

霍尼韦尔为UOP精炼流程工艺提供OTS

霍尼韦尔为UOP精炼流程工艺提供OTS

佚名

【期刊名称】《流程工业》

【年(卷),期】2008(000)016

【摘要】霍尼韦尔于2008年6月6日宣布其过程控制部和其下属公司环球油品公司(UOPLLC)将共同推出仿真软件,用来培训石化精炼厂操作员如何在燃料和石化生产过程中使运行UOP工艺达到最佳效果。

UOP高级仿真模块(Master Simulation Models)是基于UOP系列工艺的专用操作员培训系统(OTS),该系统由霍尼韦尔的UniSim产品家族的过程建模和模拟技术实现。

【总页数】1页(P71)

【正文语种】中文

【中图分类】TP311

【相关文献】

1.霍尼韦尔UOP为中石油提供氢气提纯技术 [J], ;

2.霍尼韦尔增强UNISIM设计,为创建工厂流程模拟提供更大灵活性——流程建模软件将包含燃烧分析器和模型移植特性,与非霍尼韦尔模拟软件共享案倒 [J], 无

3.Total公司将使用霍尼韦尔UOP公司的工艺技术生产可再生燃料 [J], 邓京波

4.恒逸文莱石化项目选用霍尼韦尔UOP技术将成为全球最大的芳烃生产项目之一,为塑料和人造纤维提供原料 [J],

5.霍尼韦尔UOP为欧洲最大丙烯生产装置提供技术 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

Honeywell霍尼韦尔

UniSim流程设计与动态仿真1 流程行业过程设计与动态仿真的重要性与挑战现代化的炼油和石化工装置对自动化控制系统的要求越来越高。

随着DCS、先进控制技术、优化技术、计划与调度等先进技术的广泛应用,工厂生产自动化程度越来越高。

要对装置和工艺过程进行有效的操作和控制,在选用控制策略和制定操作规程时必须全面考虑到工艺原理、过程动态特性以及各个控制对象之间约束等诸多关系。

这对于装置工程师、控制工程师、生产操作人员来说是一个巨大的挑战,因为他们必须在较短时间内掌握这些先进的控制技术,熟悉调节控制的方法,全面掌握工艺过程原理及动态特性等一系列与生产操作相关的知识。

如果能在正式开车之前给他们提供适当的培训,让他们充分熟悉工艺和操作规程,积累操作经验,这将非常有利于生产装置顺利投运,有利于稳定安全的生产,有利于发挥装置的最大能力,真正给工厂带来效益。

但是,装置工程师、控制工程师、生产操作员如何能在系统投运前尽快地熟悉工艺过程、获得全面的操作体验和提高处理异常事故的能力呢?传统方式主要有三种:开工前DCS短训、学习操作规程和外出实习。

无论采用何种方式,所获得的知识和经验都是十分有限的。

在装置开工前,DCS短训时间有限,工艺本身又未投运,所以只能做到熟悉操作界面和基本操作而已,对于复杂的控制策略、先进控制器的投用、操作程序等,操作员都无法真正体验;学习操作规程全无感性认识,就如同我们只是拿着书本学习电脑,而却没有电脑可用,效果自然不会好;外出实习,首先所学的不是用户自己的工艺,其次,在实习装置上,操作人员不可能实际操作和经历各种工况,三是操作人员不可能接触到那些核心工艺,况且还要必须支付大量的实习费用。

此外,虽然目前针对流程行业流程设计与动态仿真的应用已经非常普遍,但从专业机构的调查统计来看,仍然存在一些问题和挑战。

例如,市场上有不少产品系统平台的物性库不够丰富并缺少权威性、稳态设计达不到应用精度、动态仿真特性偏离性大、不能对DCS/ESD等系统进行完全识别和兼容、对大过程模型无法实现全流程动态模拟等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Shadow Plant Simulation forBasell Spheripol PolymersPolibrasil selected the Basell Spheripol process to expand polypropylene production capacity at their facilities. A critical component of their startup strategy was to establish a comprehensive Operator Training Program to help prepare their plant assets for safe and profitable operation.Honeywell and Basell Work Together to Develop Operator Training SolutionsThe unique business relationship between Basell and Honeywell provides the opportunity to mutually promote comprehensive training solutions in the market of Basell’s corporate producers and external licensees of Spheripol process technology. Past customers include multiple locations for ExxonMobil Chemical and TVK in Hungary.Shadow Plant Simulation Suitability forSpheripol TechnologyBasell provided their proprietary Spheripol technology as dynamic components in Shadow Plant’s simulation engine. The dynamic behavior of the Spheripol reactor has been confirmed by actual plant data captured with information systems in more than 10 Basell plants for various process/equipment configurations, feedstocks and polymer products. These results confirm Shadow Plant’s suitability forof equipment performance, control strategies and operating scenarios during detailed plant design. As a visualization tool, Shadow Plant models help engineers make better decisions by seeing future behavior of plant assets prior to initial operations. This establishes a formal management of change process for evaluating, improving and confirming readiness of plant assets for safe operation. This also ensures trainees are presented with realistic behavior preparing them for operation.Basell Process Knowledge Embedded in Shadow PlantThe SolutionThe Honeywell Shadow Plant System is a dynamic simulator specifically designed for training operators and maintenance personnel in the process industries. Besides meeting training requirements, the simulation is also ideally suited for other uses, such as validation of plant design, verification of control configuration and testing of ‘what if’ scenarios by engineers and operators. The simulator is customized to exactly replicate the actual plant and operate effectively in real time for single or multiple units of considerable size and complexity. Based on Windows XP, the software is unmatched in plant replication accuracy.The intuitive Shadow Plant interface is designed to easily run simulation sequences, trigger process upsets, monitor the process and document performance. With its open design, users can also build, tune and update the simulation model and perform diagnostic actions through controlled access to the simulator. Shadow Plant delivers realism so accurate it is hard to tell the difference between the simulation and the real plant.Results•The start-up procedure was agreed upon with the Basell start-up team so that they could ensure that the entire sequence was perfectly understood and could be repeated many times by board operators prior tothe actual plant start-up.•Basell's start-up team committed fewer people to the site for a shorter period of time than usual.•Basell started the Gas Phase Reactor in a very short period after the HOMO start-up. Basell was running at nominal throughput since the second month ofoperation.•Introduced Operators to the complex inter-relationships between the process controls andinterlock system.•Opportunities were identified to optimize operating procedures and control configuration prior tooperation.•Operators were prepared and confident that they could respond appropriately to abnormal situations. BenefitsOperator Security −Operators came from a plant that used PLCs and pneumatic controllers only and they easily adapted to the dynamics of a Distributed Control System.Operator Learning −The customized control system helped Operators learn about new interlock systems being introduced in their plant.Improved Start-Up −Polibrasil prepared for startup while achieving nominal production rates months ahead of schedule with fewer people assigned to the startup team.Predictive Behavior − Non-intuitive plant behavior shown on the simulator was confirmed in the real world.Efficient Plant Operations− The plant operated closer to constraints, reducing operating costs, maximizing plant availability and improved product quality.Shadow Plant Integration withExisting ApplicationsShadow Plant is also integrated with the Experion™ Process Knowledge System (PKS). It makes use of Honeywell’s regulatory and safety management products providing a foundation to build advanced applications (like Profit® Suite) and information systems. In doing this, the training simulator is well suited to serve as a build and runtime environment for automation system development enabling a management of change process allowing control system engineers to evaluate and enhance system configurations in the lab prior to plant migration.SummaryHoneywell’s Shadow Plant System and lifecycle work practice helped Polibrasil prepare for startup while achieving nominal production rates months ahead of schedule with fewer people assigned to the startup team. Shadow Plant played a very important role in this successful start-up, which was better than the customer’s best expectationsShadow Plant® and Profit® are registered trademarks and Experion™ is a trademark of Honeywell International.Experion PKSServerHoneywell ICONOperator ConsolePlant NetworkShadow PlantInstructor Station Shadow Plant FieldOperator StationShadow Plant Engineering Station Experion PKS Sim-C200Experion PKS Sim-C200Experion PKS Sim-C200Shadow Plant is founded on the Experion Process Knowledge System.For More InformationTo learn more about how Honeywell’s Shadow Plant System can improve your people performance, visit our Web site or contact your Honeywell account manager.Honeywell Process Solutions 2500 Union Hills Dr. Phoenix, AZ 85027 Tel: 1.877.466.3993 SS-04-111-ENG November 2004 Printed in USA© 2004 Honeywell International Inc.。