超级分散氧化镁对SMC-BMC 树脂糊粘度的影响

关于BMC、SMC

BMC的工艺流程相对来说是比较简单的,其主要工序都是在捏合机中完成,只是在投料顺序上可以适当调整。

各种材料在捏合机中混合均匀后称重然后用薄膜袋分装就可以了。

但是就硬脂酸锌在BMC中的使用来说,也有一些细微值得注意的地方,有的客户为了让粉料更好的分散可能会把碳酸钙、硬脂酸锌(或者硬脂酸钙)以及氢氧化铝等粉料进行预混然后再加到捏合机中

关于SMC的工艺不赘述,只对其中影响到硬脂酸锌使用的一点略作说明。

一般工厂都是把硬脂酸锌投入到树脂糊中分散,搅拌均匀后直接喂料,但是也有少数工厂会对树脂糊进行过滤。

现在工厂有同事担心硬脂酸锌结块结颗粒而不大敢给这类厂家供货的,其实可以多深入点的去了解下具体客户的工艺,如果客户有对树脂糊进行过滤处理的话其实即使硬脂酸锌有结块结颗粒只要不是特别严重,一般来说是不会影响什么的。

当然,如果结块结颗粒严重的话一方面堵塞滤网,另外也相当有减少了脱模剂的投入比,有可能因此导致脱模缺陷。

氧化镁粉末粘度-概述说明以及解释

氧化镁粉末粘度-概述说明以及解释1.引言1.1 概述概述部分:氧化镁粉末是一种常见的无机材料,具有多种工业应用,例如在陶瓷、电子材料、建筑材料等领域中都有广泛的应用。

粘度作为一个重要的物理特性参数,对氧化镁粉末的加工和应用具有重要的影响。

因此,研究氧化镁粉末的粘度特性,探究影响其粘度的因素,对提高氧化镁粉末的加工质量和性能至关重要。

本文将深入探讨氧化镁粉末的粘度特性,分析粘度的定义与重要性,探讨影响氧化镁粉末粘度的因素,并总结其重要性。

同时,本文也将提出可能的改进方法,展望未来研究方向,旨在为氧化镁粉末的相关研究和应用提供理论指导。

1.2 文章结构本文共分为三个部分,分别为引言、正文和结论。

在引言部分,我们将首先概述本文研究的主题——氧化镁粉末粘度,并介绍文章的结构和研究目的。

接着在正文部分,我们将探讨氧化镁粉末的特性、粘度的定义与重要性以及影响氧化镁粉末粘度的因素。

最后在结论部分,我们将总结氧化镁粉末粘度的重要性,提出可能的改进方法,并展望未来研究方向。

通过这样的结构安排,我们将全面深入地探讨氧化镁粉末粘度这一主题,为相关领域的研究和实践提供有益的参考。

1.3 目的:本文旨在探讨氧化镁粉末的粘度特性,深入分析粘度在氧化镁粉末中的重要性,以及影响氧化镁粉末粘度的因素。

通过对氧化镁粉末粘度的研究,我们可以更好地理解氧化镁粉末在工业应用中的表现,为提高氧化镁粉末的生产和加工技术提供理论支持。

同时,我们也将探讨可能的改进方法,为相关领域的研究提供参考,并展望未来研究方向,促进氧化镁粉末粘度研究的深入发展。

2.正文2.1 氧化镁粉末的特性氧化镁粉末是一种重要的工业原料,具有许多独特的特性。

首先,氧化镁粉末具有很高的熔点和热稳定性,使其在高温下能够保持其结构和性能。

其次,氧化镁粉末具有良好的绝缘性能,可以用作绝缘材料。

此外,氧化镁粉末还具有较高的硬度和耐磨性,使其在金属加工和建筑材料中得到广泛应用。

另外,氧化镁粉末具有优异的化学稳定性,不易与其他物质发生反应,因此可以用作化学试剂或添加剂。

树脂型号及性能

柔性树脂 模塑树脂

邻苯树脂,人造大理石专用树脂,与碳酸钙等填料的相容性好,高填料填充量,高冲击强度。

透明树脂 大理石树脂

188# 196# 195# 199# 194#

126# 888#

己二酸 1200-1250

间苯

400-650

邻苯 邻苯透明

间苯

400-650 400-650 250-650

邻苯

150-260

间苯 邻苯

190-250 900-1100

75±5 63±2.5

67±3 59±65 64±3 65±2.5

用于各种钮扣工艺品的动植物标本。

缠绕树脂

192# 258#

邻苯 间苯

400-550 400-550

61.5±2.5 64±2.5

15-23 10月16日

是一种高性能的管道用树脂。 高耐热,高耐腐,高机械强度,高断裂延伸率,适用于缠绕管道的防腐衬层。

工艺品树脂

212#

邻苯

200-290 60.5±2.5

61±2 68±3

17-25 7月15日 8月23日 7月15日 7月15日 7月13日

7月13日 9月15日

高断裂延伸率,适用于树脂改性。

间苯型模塑格栅专用树脂,高强度,高反映性,高耐热,具有良好的耐酸、碱、盐、及酸碱交替场所,与颜料糊的相 容性好,制品气干性好。

邻苯型模塑格栅树脂,高强度,高反应性,与颜料糊的相容性好,制品气干性好。

关于BMC、SMC

BMC的工艺流程相对来说是比较简单的,其主要工序都是在捏合机中完成,只是在投料顺序上可以适当调整。

各种材料在捏合机中混合均匀后称重然后用薄膜袋分装就可以了。

但是就硬脂酸锌在BMC中的使用来说,也有一些细微值得注意的地方,有的客户为了让粉料更好的分散可能会把碳酸钙、硬脂酸锌(或者硬脂酸钙)以及氢氧化铝等粉料进行预混然后再加到捏合机中

关于SMC的工艺不赘述,只对其中影响到硬脂酸锌使用的一点略作说明。

一般工厂都是把硬脂酸锌投入到树脂糊中分散,搅拌均匀后直接喂料,但是也有少数工厂会对树脂糊进行过滤。

现在工厂有同事担心硬脂酸锌结块结颗粒而不大敢给这类厂家供货的,其实可以多深入点的去了解下具体客户的工艺,如果客户有对树脂糊进行过滤处理的话其实即使硬脂酸锌有结块结颗粒只要不是特别严重,一般来说是不会影响什么的。

当然,如果结块结颗粒严重的话一方面堵塞滤网,另外也相当有减少了脱模剂的投入比,有可能因此导致脱模缺陷。

树脂型号及性能

128# 191# 189# 198# 193# 802# 108#

间苯

邻苯

邻苯 间苯

64±4

500±100

250-450

64±3

250-450

62±3

450-800

65±3

190-250 比重1.51-

1.53

250-650

62±3 触变粘度>1.4

63±2

x41#

二甲苯 300-10000

58±64

4月8日 适用于制作高品质的工艺品,高填料填充,放热低,不开裂,冲击强度高。

拉挤树脂

168# 208#

邻苯 邻苯

400-550 65±4

61.5±2.5 500±100

15-23 5月10日

用于帐篷杆,格栅,建筑用门窗框架,梯形轧道,表面高光泽。 用于生产梯形轧道,耐腐蚀拉挤格栅。

通用树脂

阻燃树脂 耐腐蚀树脂 胶衣树脂

用于各种钮扣工艺品的动植物标本。

缠绕树脂

192# 258#

邻苯 间苯

400-550 400-550

61.5±2.5 64±2.5

15-23 10月16日

是一种高性能的管道用树脂。 高耐热,高耐腐,高机械强度,高断裂延伸率,适用于缠绕管道的防腐衬层。

工艺品树脂

212#

邻苯

200-290 60.5±2.5

主要用于模塑格栅树脂,具有透光率高的特性。

适用于模塑,手糊玻璃钢制品,具有高强度,高耐温性,制品气干性好,光亮。 SX-194是通用型邻苯类不饱和聚酯树脂。具有低粘度和较高反应活性。并具有较高的机械强度,耐热,产品具有良好 的耐老化,光稳定性。广泛应用于各种透明玻璃钢制品。尤其适用于机械连续成型透明板。 SX-126树脂是间苯-新戊二醇不饱和聚酯树脂。树脂中含有紫外光稳定剂。并具有良好的机械强度,耐热,耐候光稳 定性,耐化学性,该树脂是机械连续成型透明板的专用树脂,透明玻璃钢制品表面具有很高的硬度和光亮度。

关于BMC、SMC

BMC的工艺流程相对来说是比较简单的,其主要工序都是在捏合机中完成,只是在投料顺序上可以适当调整。

各种材料在捏合机中混合均匀后称重然后用薄膜袋分装就可以了。

但是就硬脂酸锌在BMC中的使用来说,也有一些细微值得注意的地方,有的客户为了让粉料更好的分散可能会把碳酸钙、硬脂酸锌(或者硬脂酸钙)以及氢氧化铝等粉料进行预混然后再加到捏合机中

关于SMC的工艺不赘述,只对其中影响到硬脂酸锌使用的一点略作说明。

一般工厂都是把硬脂酸锌投入到树脂糊中分散,搅拌均匀后直接喂料,但是也有少数工厂会对树脂糊进行过滤。

现在工厂有同事担心硬脂酸锌结块结颗粒而不大敢给这类厂家供货的,其实可以多深入点的去了解下具体客户的工艺,如果客户有对树脂糊进行过滤处理的话其实即使硬脂酸锌有结块结颗粒只要不是特别严重,一般来说是不会影响什么的。

当然,如果结块结颗粒严重的话一方面堵塞滤网,另外也相当有减少了脱模剂的投入比,有可能因此导致脱模缺陷。

氧化镁对环氧化天然橡胶(ENR 50)粘合剂粘合性能的影响

2 粘 合 剂 的制 备

将 E 0在 双 辊 开 炼 机 上 塑 炼 1 ri , NR 5 0 n 然 a

3 c mi 0 m/ n的试 验 速率 使 环 从 玻 璃 板上 脱 离 。从 试验 记录 的 3个 最 高峰 值 计 算 出平 均 的脱 粘力 。

第 4 卷 2

第 5期

台中 间 , 然后 将 平 台慢 慢 升 高 , 主 轴 挤压 粘 合 用

5 O粘合 剂 的粘 性 、 着 性 、 离 强 度 和 剪 切 强 度 粘 剥

的影 响 。

剂 。用丙酮 将 主 轴 头周 围 的残 留粘合 剂 擦 干净 。 在 3 ℃下 进 行 l n试 验 或 旋 转 1 0 mi份) , NR 2 下 E 5粘合 剂的粘 合性能始 终 高 于

E 0 NR 5 。另一 方面 , 岭 土 用 量分 别 为 2 高 0份 和 3 O份 时 , 岭 土填 充 E 高 NR粘 合 剂 的 环形 快 粘 性 和剥 离强 度达 到最 大值 。考虑 到填料对 橡胶 粘合 剂粘合 性 能 的重 要 性 , 们 补 充研 究 了氧化 镁 对 我 苯并 呋 哺 茚 树 脂 作 增 粘 剂 , 甲苯 作 溶 剂 的 E NR

在室 温 ( 0 ) , HAAKE旋 转 粘 度 计 3℃ 下 用

( K 10型 ) 量 粘 合 剂 的 粘 度 。选 用 主 轴 头 P 0 测

( K1 l) 并用 丙酮 清 洗 以免 污染 粘合 剂 。同样 P ;O ,

用丙 酮清洗 平 台 , 然后 升 起 , 轻接 主轴头 。将主轴 头和 平 台的间 隔调整 到零 。将 几 滴粘合剂 置于平

性 对基 质影 响的结 果 。当氧化 锌为 4 O份 , 苯并 呋

份 、O份 、 O份 和 5 3 4 O份 ) 入 到 粘 合 剂 溶 液 中。 加 为便 于对 比 , 制备 了一 个 未 加 入 氧化 镁 的对 比 还 试样 。试 验前 , 所有 粘 合 剂 置 于 室温 下 (0 将 3 ℃)

SMC_BMC助剂

防止沉降Anti-settling 稳定颜色Color stability

4/24/2014, Page 13, Forename Surname, Company or Department, Title of the Presentation

SMC/BMC常用润湿分散剂

降低粘度

填料润湿 防止沉淀

初级粒子 (理想分散)

解絮

润湿分散剂类型

解絮型

4/24/2014, Page 12, Forename Surname, Company or Department, Title of the Presentation

控制絮凝型

润湿分散剂的选择

单官能 解絮型

Monofunቤተ መጻሕፍቲ ባይዱtional, deflocculating

料不均匀,布料不合理,模具设计 流动性差,固化太快,加强筋设计 长距离流动产生波纹 料不均匀,增稠不稳定 对ZnSt脱模剂的处理不当

4/24/2014, Page 7, YOU YF, BYK-Plastic, SMC/BMC Composite

颜填料附聚体的解絮凝

颜填料 附聚体

分散

絮凝

返粗

Page 8, Pan Yong, PGM Wetting & Dispersing Additives Wetting and Dispersing Additives

未加助剂 添加助剂

40 000

20 000

0

0 50 100 150 200 250 300 350 400 phr 填料

润湿与分散:填料的分散

Microscope 400 x

未加助剂

添加BYK润湿分散剂

经分散剂改性后的氢氧化镁在聚烯烃浆料中的应用

经分散剂改性后的氢氧化镁在聚烯烃浆料中的应用

氢氧化镁是一种新型填充型阻燃剂,通过受热分解时释放出结合水,吸收大量的潜热,来降低它所填充的

合成材料在火焰中的表面温度,具有抑制聚合物分解和对所产生的可燃气体进行冷却的作用。

广泛应用于橡胶、塑料、纤维和树脂等高分子材料工业中。

但是由于氢氧化镁的粒径越小,表面能越强,在聚合物体系中难以分散,阻燃效率变低,最终导致高填充

树脂后的复合材料的力学性能严重降低,因此需要专用的氢氧化镁分散剂来消除或者降低氢氧化镁的表面能。

澳达氢氧化镁分散剂是一种有机的高分子聚合物分散剂,在氢氧化镁表面的吸附、反应、包覆或者成膜来实现在涂料中均匀分散,同时与材料中的基质及其它组份之间起“桥联”作用。

总体而言,氢氧化镁在经过澳达氢氧化镁分散剂的表面改性后,在聚烯烃树脂中分散性良好,且界面黏合牢固,因而增韧效果显著,其断面形貌与力学性能有很好的相关性。

不饱和聚酯树脂固化和增稠特性的研究

20060601

Hale Waihona Puke 摘要本文用二价碱土金属氧化物、氢氧化物增稠不饱和聚酯树脂,并研究了增稠 树脂的固化特性,旨在为模塑料的开发及其应用提供一些基础性的数据和研究方 法。

首先,采用 SPI 法和差示扫描量热法(DSC)研究了引发剂、低收缩树脂(LPA) 对凝胶时间、固化时间、放热峰温度的影响,并从动力学角度分析了固化反应特 性。

The results indicated that magnesium oxide had a better thickening effect than other thickening agents for UPR system, the suitable content were 2~4 phr ; The thickening temperature was 40℃, Minim water could accelerate early thickening, but postponed later thickening; calcium hydroxide would postpone early thickening, but promoted later thickening; acid value titration and FTIR analysis elucidated the carboxylic acid end group took part in thickening reaction accompanied with the formation of water, which resulted in intermolecular hydrogen bonding. GPC

分散剂解决氧化镁陶瓷喷雾浆料团聚性,增加流动和悬浮稳定性

分散剂解决氧化镁陶瓷喷雾浆料团聚性,增加流动和悬浮稳定性

氧化镁作为常用的陶瓷浆料,在制备浆料球磨过程中,出现浆料趋向凝固,没有流动性,无法喷雾,增加含水量也流动性差,这是因为氧化镁(MgO)分子局部溶解浆料溶液中,在水的介质中形成OH-O-MgO-Mg-OH 链,这个链在固相颗粒间起到相当强的粘结作用,并且会成为空间骨架,过渡到聚集的结晶结构,此时氧化镁会出现像水泥似的连结结构。

为克服这种现象,可在浆料中加入分散剂,该分散剂与氧化镁相互作用形成的产物包围氧化镁表面,形成一个包覆层,限制这个链的形成和相互作用,使浆料稳定,保持较好流动性,从而可以顺利喷雾干燥造粒,获得良好的造粒粉。

同时在氧化镁陶瓷浆料烘干之后,包覆层还在,避免氧化镁粉体返团聚,均匀分散于陶瓷涂层上。

SMC各原料影响

SMC模压片材的组成SMC模压片材的组成,中间芯材是由经树脂糊充分浸渍的短切纤维(或毡)组成,上下两面用聚乙烯薄膜覆盖。

树脂糊里含有不饱和聚酯树脂、引发剂、化学增稠剂、低收缩添加剂、填料、脱模剂、着色剂等各种组分。

1、树脂混合糊由下列物料组成:不饱和聚酯树脂;交联剂,例如苯乙烯等:引发剂,例如过氧化二异丙苯等;增稠剂,例如氧化镁等;脱模剂,例如硬脂酸的金属盐类等;低收缩添加剂,例如聚苯乙烯等;无机填料。

例如碳酸钙等。

2、增强材料——短切玻璃纤维(毡或毛纱)。

下面对各组分的作用和选择叙述如下;1、不饱和聚酯和交联剂不饱和聚酯和交联剂的选择,除了需考虑满足制品的性能要求外,尚需满足下列三个要求:(1)低收缩性;(2)良好的增稠性;(3)应具有较高的热强度和足够的韧性以保证制件脱模时不致损坏。

2、引发剂当模塑料在模压或注射成型中,从半固体状态转变为坚硬而有机械强度的固体,这个过程叫做固化。

固化过程的发生必需在引发剂存在下进行。

选择引发剂,一般需考虑以下两个因素:模塑料的贮存稳定性和固化时放热峰温度。

固化引发剂在坯料中的具体使用量与坯料的贮存稳定性、固化温度和模压周期等密切相关,所以应视各种情况的具体要求而决定。

有时为了降低价格、改善模压性能、提高制品质量,也有使用混合引发剂的配方。

3、增稠剂片状及团状模塑料在制备时要求树脂的黏度较低,以利树脂对玻璃纤维及填料的浸润,而在模压成型时。

又要求坯料黏度较高,以便于模压操作和使制品的收缩率降至最低。

片状及团状模塑料的特性取决于增稠,树脂糊的增稠程度直接关系到制品的成型。

由于增稠模塑料的黏度是制备、模压加工和贮存时的主要考虑因素,增稠剂加入后所产生的增稠效应就像起了高黏度树脂和高吸附量填充剂的作用,对整个过程影响极大。

因此在选用增稠剂时必须注意下列几点:a.在制备时,要求增粘速度很低,以保证树脂对玻璃纤维和填料等的充分浸润。

b.当玻璃纤维和填料被浸润后,又要求增粘速度增加,以尽快能适合进入模具进行模压操作。

着色剂对SMC工艺与性能的影响

随着SMC的发展,人们对SMC制品的外观色彩装饰要求越来越多样化,越来越严格。

着色是美化与装饰制品的主要方法。

着色剂对SMC工艺与产品性能的影响SMC生产过程中的着色剂一般为树脂的0.5~5.0%,通常不会对SMC的工艺性能与制品性能产生显著的或根本性的影响。

但是,研究发现,由于无机与有机颜料等着色剂的介入,或多或少还是可能会对SMC的某些性能产生影响,包括在过氧化物介质中的稳定性、与其它组分的反应性、对流动-固化行为的影响、对机械性能等的影响。

1、对SMC糊储存期的影响研究表明,许多颜料会加速引发剂的分解,缩短SMC树脂糊的储存期,并可能达到不能压制的程度。

如表一,列出了一些颜料对使用不同引发剂的SMC储存期的影响情况。

表一着色剂对SMC储存期的影响注:①着色剂加入量为树脂的5%,引发剂加入量为树脂的1%;②温度为400摄氏度。

2、对SMC固化特性的影响着色剂对SMC固化特性的影响常常会起到促进或抑制固化的作用。

例如镉系颜料,其主要成分CdS是强还原剂,当加入树脂中即与强氧化剂的引发剂发生作用,不仅使颜料退色,而且严重降低引发剂的引发固化作用;研究已表明,某些类型的碳黑对SMC的后期增稠及固化反应有明显抑制作用;同样其它多种颜料都能降低引发剂的引发活性,而对SMC固化其阻碍作用,参见表一。

3、对SMC制品机械性能的影响研究表明,着色剂的加入会对SMC制品的机械性能产生一定的影响,如表二列出了一些着色剂的影响情况。

表二着色剂对SMC制品机械性能的影响注:①着色剂加入量为树脂的3%;②玻纤含量为27~29%;③加料面积:40%;④成型压力:700MPa,保温时间:3min;⑤试板厚度:3mm。

4、对SMC老化性能的影响通常,如碳黑、锌白(ZnO)等无机颜料对紫外线有遮蔽保护作用;而大多有机颜料对紫外线老化却有促进作用,因为它能吸收光能且把这部分能量转移给聚合物。

影响SMC着色性的一些因素SMC是一个多组分体系,其着色性是其各组分综合作用的体现。

SMC

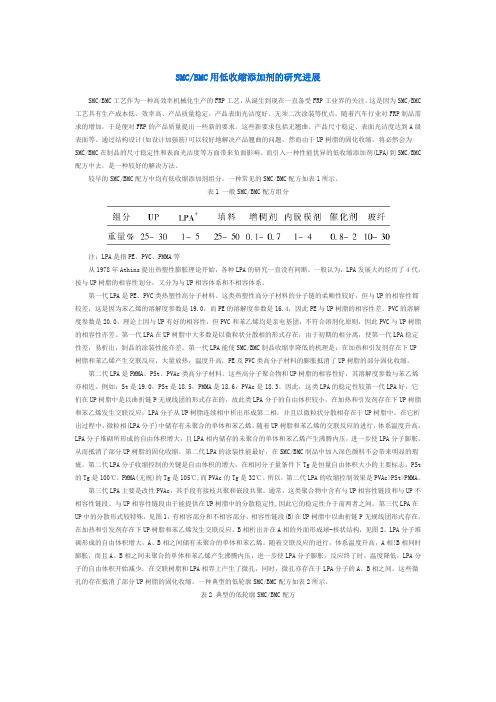

SMC/BMC用低收缩添加剂的研究进展SMC/BMC工艺作为一种高效率机械化生产的FRP工艺,从诞生到现在一直备受FRP工业界的关注。

这是因为SMC/BMC 工艺具有生产成本低、效率高、产品质量稳定、产品表面光洁度好、无须二次涂装等优点。

随着汽车行业对FRP制品需求的增加,于是便对FRP的产品质量提出一些新的要求。

这些新要求包括无翘曲、产品尺寸稳定、表面光洁度达到A级表面等。

通过结构设计(如设计加强筋)可以较好地解决产品翘曲的问题,然而由于UP树脂的固化收缩,将必然会为SMC/BMC在制品的尺寸稳定性和表面光洁度等方面带来负面影响。

而引入一种性能优异的低收缩添加剂(LPA)到SMC/BMC 配方中去,是一种较好的解决方法。

较早的SMC/BMC配方中均有低收缩添加剂组分。

一种常见的SMC/BMC配方如表1所示。

表1 一般SMC/BMC配方组分注:LPA是指PE、PVC、PMMA等从1978年Athins提出热塑性膨胀理论开始,各种LPA的研究一直没有间断。

一般认为,LPA发展大约经历了4代,按与UP树脂的相容性划分,又分为与UP相容体系和不相容体系。

第一代LPA是PE、PVC类热塑性高分子材料。

这类热塑性高分子材料的分子链的柔顺性较好,但与UP的相容性都较差,这是因为苯乙烯的溶解度参数是19.0,而PE的溶解度参数是16.4,因此PE与UP树脂的相容性差。

PVC的溶解度参数是20.0,理论上因与UP有好的相容性,但PVC和苯乙烯均是亲电基团,不符合溶剂化原则,因此PVC与UP树脂的相容性亦差。

第一代LPA在UP树脂中大多数是以微粒状分散相的形式存在,由于初期的相分离,使第一代LPA稳定性差,易析出,制品的涂装性能亦差。

第一代LPA能使SMC/BMC制品收缩率降低的机理是:在加热和引发剂存在下UP树脂和苯乙烯产生交联反应,大量放热,温度升高,PE及PVC类高分子材料的膨胀抵消了UP树脂的部分固化收缩。

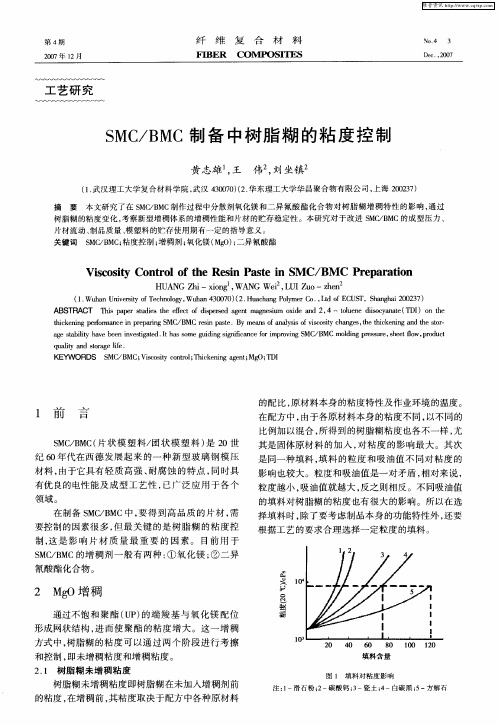

SMC/BMC制备中树脂糊的粘度控制

择填 料时 , 了要考 虑制 品本 身 的功能 特性外 , 除 还要 根据 工艺 的要 求合理 选 择一定 粒度 的填 料 。

制 , 是 影 响 片 材 质 量 最 重 要 的 因 素 。 目前 用 于 这

S / MC的增 稠 剂 一般 有 两 种 : 氧 化 镁 ; 二 异 MC B ① ②

维普资讯

第 4期 20 年 l 月 07 2

纤

维

复

合

材

料

No 4 .

3

FⅢ ER CoⅣI’ SI 】o E TES

MC制 备 中树 脂 糊 的 粘 度 控 制 MC B

黄 志雄 王 , 伟 刘坐镇 ,

是 同一种填 料 , 料 的粒 度 和 吸油值 不 同对 粘 度 的 填

纪6 0年代 在西 德 发 展起 来 的一 种 新 型 玻璃 钢 模 压 材料 , 由于它 具有 轻 质 高 强 、 腐蚀 的特 点 , 时具 耐 同

有优 良的 电性 能及 成 型 工 艺 性 , 已广泛 应 用 于各 个

h c e g p r r n ei p e ai MC B tik nn e oma c r p r g S / MC r s a t .B al o ayi f i o i h g s t etik nn d te s r i f n n i ps en e y me l f lss s s y c a e , c e g a t — s a n ovc t n h h i n h o a e s bly h v e n iv s g td.t a 0 u dn inf a c ri rvn MC B l n rs u e s e t o p o u t g t it a eb e et a a i n i e I h ss me g i g s ic ef i g in o mpo ig S / MC mod g p e s r . h e f w. rd c i l

氧化镁对氟胶胶浆的影响

氧化镁对氟胶胶浆的影响

氧化镁可以对氟胶胶浆产生以下影响:

1. 改善黏度:氧化镁可以增加氟胶胶浆的黏度,使其更易于涂布和粘接。

这是由于氧化镁可以与水分子结合形成胶体颗粒,增加胶浆的粘稠度。

2. 提高强度:氧化镁可以增加氟胶胶浆的强度和粘结力。

当氧化镁与氟胶胶浆中的水分子反应时,会产生氢氧化镁并释放出热量,从而增强了氟胶胶浆的粘结能力。

3. 延长固化时间:氧化镁可以延长氟胶胶浆的固化时间。

由于氧化镁的加入,氟胶胶浆中的水分子与氧化镁反应的速度较慢,导致胶浆的固化时间延长。

4. 提高耐热性:氧化镁可以提高氟胶胶浆的耐热性。

氧化镁具有良好的耐高温性能,可以使氟胶胶浆在高温条件下保持稳定性,不受热引起的膨胀和破裂。

需要注意的是,氧化镁的添加量和粒径大小会直接影响上述效果的表现。

过量的氧化镁可能会导致氟胶胶浆变得过稠或难以操控,而太细的氧化镁颗粒可能会对胶浆的粘度和粘结力产生负面影响。

因此,在使用氧化镁时需要进行适当的控制和调整。

氧化镁在胶粘剂的应用

氧化镁在胶粘剂的应用

随着现代化工工业的不断发展和技术的日益先进,越来越多的新型材

料开始广泛应用于各个领域,其中氧化镁在胶粘剂中的应用也越来越

受到关注。

氧化镁作为一种重要的化工原料,其在胶粘剂中的应用也非常广泛。

由于其化学性质稳定、热稳定性好、且有很好的附着性和强度,因此

它可以用来制造各种类型的粘合剂,包括硅酮密封胶、环氧小柔胶、

聚氨酯胶和醇酸酯胶等。

除此之外,氧化镁也可以用于制造油漆、陶

瓷和光学设备等其他工业产品。

氧化镁在制造胶粘剂中的应用主要是作为填料使用。

它的主要作用是

增加胶粘剂的黏度和稠度,使其更容易粘合和涂抹。

与其他填料相比,氧化镁颗粒的形状较为规则且表面光滑,这使得其可以更轻松地混合

到其他材料中。

在使用氧化镁填料时,如果控制得当,可以有效地增

加胶粘剂的特性,使其具有更好的抗张强度和耐热性。

此外,氧化镁在胶粘剂中的应用还可以提高其耐水性和耐化学性。

这

是因为氧化镁能够与水和各种化学物质产生化学反应,从而提高胶粘

剂的性能。

尤其在一些高温和高压的环境中,氧化镁可以保持其稳定性,有效地增加胶粘剂的使用寿命。

总之,氧化镁在胶粘剂中的应用是十分广泛的。

通过它的填充和增强作用,可以提高胶粘剂的各种性能,如附着力、强度、耐水性和耐化学性等。

随着人们对胶粘剂性能要求的不断提高,氧化镁在这个领域中的应用也将不断得到拓展和发展。

镁离子含量对剪切后聚合物残余阻力系数的影响

镁离子含量对剪切后聚合物残余阻力系数的影响摘要:本文探讨了聚合物驱油效果的影响因素,通过实验开展了镁离子浓度对聚合物表观粘度的影响研究,聚合物溶液镁离子含量与残余阻力系数关系的研究,残余阻力系数,通过实验得知,作为评价聚合物驱提高采收率程度的重要指标,会受到分子量、渗透率、注入速度、含盐量、温度等因素的影响。

关键词:聚合物残余阻力系数影响聚合物驱油效果的影响因素有很多,其中油层地下水的矿化度对其的影响是比较大的,特别是高价阳离子,比如钙离子,镁离子等,它们会严重降低聚合物溶液的粘度。

因此,在聚合物驱的研究中,必须进行聚合物与油田水及油层岩石的配伍性研究。

一、镁离子浓度对聚合物表观粘度的影响钙离子,镁离子会引起HPAM溶液粘度下降,其原因是钙离子和镁离子可以使HPAM发生分子间缩聚,从而使分子链收缩,并发生去水化作用,导致HPAM 从溶液中聚沉。

所以镁离子,钙离子的存在对粘度十分不利,其含量应控制在200mg/L一下,最好在100mg/L。

部分水解的聚丙烯酰胺溶液假塑性的影响见图1。

从图中看出,二价阳离子的影响比一价阳离子大,两种混合的二价阳离子对假塑性的影响更大。

在盐浓度低时,表观粘度随剪切速率增加迅速下降,随着浓度增加,表观粘度随剪切速率的增加逐渐趋于稳定。

表观粘度对含盐浓度的依赖性规律是,当剪切速率一定时表观粘度随含盐浓度的增加而降低,其原因是它中和了HPAM侧基上的电性。

当HPAM溶解在水中时—COONa+基团上的Na+电离,使基团呈负电性,高分子链上—COO—基团,互相发生排斥作用,使链的构象较舒展,尺寸较大,流动阻力大,粘度大。

当加入盐后,一部分Na+相对集中在—COO—周围,遮蔽了有效电荷,使阴离子的排斥作用引起链的扩展作减弱,分子链蜷曲作用增强,使尺寸缩小,所以表观粘度下降。

(1)聚合物溶液的粘度随着镁离子浓度的增加而下降:当聚合物溶液中含有镁离子时,能引起聚合物降解,溶液粘度下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21d 110 ×108

4 试验结果及分析

(1) 增稠 2d 的树脂糊粘度比较 (A :B = 1 :1 的一 组中) 。

在普通分散的情况下 , 氧化镁含量为 100 : 116 时 ,树脂糊粘度为 117 ×107cps。粘度达到了 SMC 模 压的要求 。在超级分散的情况下 ,氧化镁含量仍然 为 100 :116 时 ,树脂糊粘度仅为 311 ×106cps ,粘度仅 为普通分散组份粘度的 1/ 515 。其粘度仅相当于普 通分散的氧化镁含量 U P : MgO = 100 : 114 的水平 。 经试验 ,这种粘度的超级分散的树脂糊 SMC 片材也 满足 SMC 模压要求 , 且流动性好 , 所需压力较小 。 在 A :B = 015∶1 的一组中 ,也同样出现了类似的现 象 。超级分散的粘度仅为普通分散组份粘度的 1/ 516 。

上述两组粘度比较可以看出 ,在满足 SMC 模压 要求的条件下 ,超级分散的树脂糊粘度大幅度下降 , 并且下降比例有惊人的相似之处 。这表明有一定的 规律性 。

(2) 粘度平台的变化情况 对普通分散的树脂糊来讲 ,当氧化镁用量比较 合适时 ,树脂糊粘度可以控制到一定的水平 ,粘度增 长的 速 度 可 以 大 大 减 缓 , 出 现 缓 慢 增 长 平 台 。在 30 ℃以上 ,粘度增长较大 ,贮存时间大大缩短 。从 1 - 1 # 配方的高温贮存粘度可见 ,粘度升高快速 ,到 第九天就基本上不适用于 SMC 模压了 。 对经过超级分散的树脂糊来讲 ,当树脂糊的粘 度增长到试验设计水平 ,出现一个非常稳定的平台 , 而不是粘度缓慢增长平台 。上表中 1 - 2 # 及 3 - 2 #

(3) 树脂糊增稠及粘度测定 在 30~35 ℃的温度下进行增稠 48h ,观测树脂糊 的粘手 、粘膜情况 ,并测定树脂糊沾度 ,以后定期测 定树脂糊粘度 。 (4) 主要仪器及设备 高速搅拌器 、三辊磨 、烘箱和 Broockfield 粘 度 计。

3 试验结果

(1) 增稠的树脂糊的粘手 、粘膜情况 普通分散的树脂糊粘度达到 7 ×106cps 时 ,出现 不粘手 、不粘膜的现象 。在 415 ×106cps 时仍出现粘 手 、粘膜 ,不易处理的现象 。经过超级分散的树脂糊 粘度在达到 310 ×106cps 时 ,即出现了不粘手 、不粘 膜的现象 。比出现同种现象的普通分散的树脂糊下 降了一倍多 。 (2) 树脂糊增稠后在高低温存贮条件下粘度变 化情况

1 :1 100 :114

普通 超级

015 :1 100 :215

普通 超级

温度 ℃

30~35 室温 30~35 室温 30~35 室温 30~35 室温 30~35 室温 30~35 室温

1d 819 ×106 819 ×106

111 ×106

314 ×106

2d

117 ×107

311 ×106 311 ×106 311 ×106

超级分散的树脂糊中的氧化镁高度均匀分散 , 没有氧化镁颗粒集中的区域 ,也就没有大颗粒对粘 度贡献大的反应点 。微小的氧化镁颗粒对粘度的贡 献均匀且较小 。这是超级分散的树脂糊比普通分散 的树脂糊粘度小约 5 倍的原因 ; 氧化镁高度分散使 氧化镁与树脂的增稠反应充分 ;当增稠反应完成后 , 几乎没有后续反应点 ; 所以平台粘度稳定 。由于没 有反应点 ,此时温度不再对增稠起作用 。这解释了 为什么超级分散的树脂糊的高低温增稠平台几乎一 样的现象 。氧化镁的高度分散使树脂糊中的氧化镁 局部缺少的现象大为减少 。这是它比普通分散的树 脂糊粘度小一倍而仍不粘手的原因 。

(4) 普通分散氧化镁的树脂糊的粘度达到 7 × 106cps 时 ,可以出现不粘手 、不粘膜的现象 。而超级 分散氧化镁的树脂糊的粘度在达到 3 ×106cps 时即 出现不粘手 、不粘膜的现象 。

参考文献

1 Louis Dodyk and al. New Advances in Low Pressure Sheet Molding

的超级配方 ,经过 10d 的高 、低温增稠 ,其粘度几乎 无变化 ,出现了高温及低温粘度稳定平台 。

(3) 高低温对树脂糊粘度平台的影响 对普通分散的树脂糊来讲 , 如上所述 , 高温 (30 ℃以上) 会大大影响粘度缓慢增长平台 。而超级 分散的树脂糊 ,高低温 (20~35 ℃) 对其几乎没有影 响 ,且高低温平台的粘度几乎相同 (树脂糊同为室温 20 ℃左右下测定) 。试验中的 1 - 2 # 、2 - 2 # 、3 - 2 # 都反映了同一规律 。

2 试验步骤

(1) SMC 树脂糊的配方设计 本文采用可以获得粘度平台的 3 个 SMC 树脂 糊配方 。树脂采用混合树脂 A 和 B 。A 为可与氧化 镁高度增稠的不饱和聚酯 。B 为可与增稠助剂 S 作 用的树脂 。三个配方的设计由表 1 所示 。

表 1 配方设计

序号

1#

树脂 ( R) 比例 A :B

2001 年 3 月

玻璃钢/ 复合材料

29

超级分散氧化镁对 SMC/ BMC 树脂糊粘度的影响

张林文 张德镛 杜志花

(北京玻璃钢研究设计院 北京 102101) 摘要 : 本文重点研究了在 SMC/ BMC 树脂糊制做过程中超级分散的氧化镁对树脂糊增稠特性的影响 。本研究对改进 SMC/ BMC 的成型压力 ,片材流动 ,制品质量模塑料的贮存使用期有一定的指导意义 。 关键词 : 普通分散 超级分散 粘度平台

FRP/ CM 20011No . 2

30

超级分散氧化镁对 SMC/ BMC 树脂糊粘度的影响

2001 年 3 月

表 2 不同分散方式的树脂糊粘度变化情况

试样 1- 1# 1- 2# 2- 1# 2- 2# 3- 1# 3- 2#

A :B 分散情况 U P :MgO

1 :1 100 :116

普通 超级

一般分析 ,在悬浮液中颗粒越细 ,表面积越大 , 表面能越大 ,可能增加流动阻力 。试验中超级分散 带来的粘度大幅度下降等现象可解释如下 。

普通分散的树脂糊中的氧化镁分布不均匀 ,有 许多小颗粒的氧化镁分散在比较集中的区域 。在增 稠过程中氧化镁与树脂中的羧基反应 ,形成氢键 ,使 树脂糊粘度不断增大 。这种局部集中分布的小颗粒 形成了粘度大的集中领域 ,流动时 ,其流动阻力大大 增加 。当到了树脂糊粘度缓慢增长平台后 ,由于氧 化镁颗粒中仍然有可以与树脂反应的基团 ,反应不 断进行 ,粘度缓慢增加 。在室温或低温下 ,粘度增长

Advanced Materials ,April : 1995 :21 5 张光复. 钼酚醛的热性能和烧蚀性能研究. 高 分子材料科学与工程 ,1999 , (5) :37

System. SPI ,1999

(下转第 36 页)

(上接第 24 页)

Nashville. 1992 :3057 3 Ishida H. Physical and Mechanical Characterization

of Near2Zero Shrinkage Polybenzoxazines. J . Polym. Sci. Part B : Polym. Physica ,1996 ,34 :1019 4 Kaizman H A. . Polyarylacetylene mat rix com2 poslites for solid rocket motor component s. J . of

117 ×106 117 ×106 210 ×107 210 ×107 316 ×106 316 ×106

4d

5d

9d

树脂糊粘度/ cps

314 ×107

216 ×108

211 ×107

611 ×107

311 ×106 318 ×106

415 ×106 219 ×106

116 ×106

111 ×107

5 试验结果探讨

普通分散跟超级分散树脂糊的根本区别是 : 普 通分散中的氧化镁是以比较集中的颗粒分散在树脂 糊中 ,而经过超级分散的树脂糊中的氧化镁是以极 细的颗粒 (直径在 10μm 以下) 分散于树脂糊中 。外 观上未 经 超 级 分 散 的 氧 化 镁 树 脂 糊 成 乳 白 色 不 透 明 ,经过超级分散后 ,出现了半透明的现象 。这表明 此时氧化镁已在树脂中充分均匀分散 。

6 结 论

(1) 普通分散氧化镁的树脂糊出现的是粘度缓

慢增长平台 ,而超级分散出现的是粘度稳定平台 ; (2) 在同样配方 、同样增稠条件下 , 经过 30 ~

35 ℃的 48h 增稠 ,普通分散氧化镁的树脂糊粘度是 超级分散的树脂糊粘度的 5 倍以上 ;

(3) 温度对普通分散氧化镁的树脂糊的贮放粘 度有明显的影响 ; 对超级分散氧化镁的树脂糊的粘 度平台几乎没有影响 ,并且在 20~30 ℃范围内 ,高低 温的贮存粘度平台几乎一样 ;

Compound. SPI ,1997 2 Stevenp . Hardebeck and al. Process Parameters for Molding Low

Temperature/ Low Pressure SMC. SPI ,1998 3 Yasuhiro obata and al. Nowly developed Low pressure SMC Molding

国外 SMC/ BMC 的规模化生产中 ,氧化镁大多 是制成氧化镁糊 ,然后再高速搅拌 ,较均匀地分散到 树脂糊中 。在氧化镁增稠的 SMC、BMC 中 ,树脂糊 粘度的增加 ,主要靠氧化镁与不饱和树脂的羧基进 行离子键及氢键键合反应 。在一般的分散过程中 , 氧化镁的粒度大 ,不均匀 。增稠所需要的氧化镁含 量多 ,增稠后出现的平台也不稳定 。本文设想通过 将氧化镁与树脂高速搅拌均匀 ,再经过三辊磨进行 碾磨 ,使树脂与氧化镁充分分散均均 。碾磨后的氧 化镁颗粒直径可以达到 10μm 以下 (最小可以达到 2μm) 。这种碾磨分散氧化镁的过程 ,本文称之为超 级分散 。在增稠过程中 ,氧化镁与树脂的增稠反应 比较均匀 ,氧化镁充分消耗 。克服了由于普通分散 氧化镁不均带来的一系列不利影响 。