邻苯二甲酸二辛酯的生产工艺设计

年产10万吨邻苯二甲酸二辛酯工艺设计方案

简介邻苯二甲酸二辛酯(DOP)是一种常用的塑料助剂。

本篇工艺设计方案旨在实现年产10万吨DOP的生产,包括原料处理、反应过程、产品分离和净化、产品后处理等环节。

通过合理的工艺流程和设备选择,优化反应条件,提高DOP产率和产品质量,降低能耗和工艺成本。

原料处理本工艺方案以正辛醇和邻苯二甲酸为原料进行反应。

原料需要经过前处理,包括去除杂质、脱水和脱酸等步骤。

原料处理工艺采用分离漏斗、蒸馏和过滤等常规工艺,确保原料的纯度和质量,提高反应效果。

反应过程反应过程主要是将正辛醇和邻苯二甲酸反应生成DOP。

反应采用酸催化剂,并通过加热和搅拌等方式提高反应速率。

反应温度和时间的选择需要结合实际工艺要求和反应动力学数据进行确定。

反应结束后,通过冷却和过滤等步骤分离出反应产物。

产品分离和净化反应产物包含DOP和未反应的原料、副产物和杂质等。

产品分离和净化过程需要采用适当的分离工艺,如蒸馏、萃取和结晶等。

通过合理的操作条件和设备选择,将DOP从其他组分中分离出来,并进行后续的净化处理,提高产品纯度和质量。

产品后处理产品后处理是最后一个环节,包括对DOP进行精炼和包装等步骤。

精炼过程可以采用蒸馏和再结晶等方法,进一步提高DOP的纯度和质量。

最后,将精炼后的产品进行包装,符合相关标准和要求。

工艺优化针对年产10万吨DOP的工艺设计,可以通过以下方式进行优化:1.反应温度和时间的优化,寻找较佳的反应条件,提高DOP产率和质量。

2.设备选型和操作优化,选择适当的反应器和其他设备,提高反应过程的效率和安全性。

3.原料处理和产品分离工艺的改进,提高原料纯度和产品纯度,减少杂质对反应的干扰。

4.能耗节约和废物利用,优化工艺流程,减少能耗和废物产生,增加工艺经济性。

结论本篇工艺设计方案旨在实现年产10万吨DOP的生产,通过合理的原料处理、反应过程、产品分离和净化、产品后处理等步骤,优化工艺条件和设备选择,提高DOP产率和质量,降低能耗和工艺成本。

连续型生产邻苯二甲酸二辛酯的工艺流程

连续型生产邻苯二甲酸二辛酯的工艺流程1.首先,将苯乙烯和氧气送入反应釜中。

First, styrene and oxygen are fed into the reactor vessel.2.当达到适当的温度和压力后,加入催化剂来促进反应。

When the appropriate temperature and pressure are reached,a catalyst is added to promote the reaction.3.反应会产生邻苯二甲酸,并将其蒸馏提取出来。

The reaction produces phthalic acid, which is thendistilled and extracted.4.接下来,将邻苯二甲酸与辛醇进行酯化反应。

Next, phthalic acid undergoes esterification with octanol.5.酯化反应需要加入酸催化剂来增加反应速率。

Esterification reaction requires the addition of acid catalyst to increase the reaction rate.6.随后,将反应混合物进行分离,提取出邻苯二甲酸二辛酯。

The reaction mixture is then separated to extract dioctyl phthalate.7.最后,通过精馏和过滤等步骤,获得最终的产品。

Finally, the final product is obtained throughdistillation and filtration steps.8.这个工艺流程需要严格的控制条件和操作技能。

This process requires strict control conditions and operational skills.9.高纯度的原材料和催化剂是确保产品质量的关键。

年产8万吨邻苯二甲酸二辛酯生产车间初步工艺设计

一、工艺流程1.基本物料-邻苯二甲酸酐(PAN)作为主要原料-辛醇作为酯化剂-盐酸作为催化剂-水作为溶剂2.反应步骤-步骤1:酯化反应将邻苯二甲酸酐、辛醇和盐酸加入反应釜中,加热并搅拌保持温度在70-80℃。

在反应釜内进行酯化反应,生成邻苯二甲酸二辛酯(DOP)和水。

-步骤2:除水经过酯化反应后,反应体系中含有大量的水。

将反应釜中的反应物进入分离釜中,利用不同的物理性质(如沸点差异)来除去酯化反应中产生的水。

3.分离步骤-步骤1:分离DOP与未反应原料通过蒸馏方式分离DOP和未反应的邻苯二甲酸酐和辛醇。

-步骤2:除去水利用分离再生塔,通过加热和冷凝来除去残留的水。

水从底部排出,经过再生处理后回收利用。

二、原料及设备1.原料及其用量-盐酸:120吨/年-水:100吨/年2.设备-反应釜:容积200m³,材质为不锈钢,加热方式为蒸汽加热,搅拌速度可调。

-分离釜:容积150m³,材质为不锈钢,可控制温度和压力。

-分离再生塔:塔径2m,塔高10m,塔内填料用于增加接触面积,塔底储液器用于收集分离出的水。

三、工艺控制1.温度控制-反应釜:通过蒸汽加热和搅拌来控制温度,需要保持在70-80℃。

-分离釜:通过加热和冷却水来控制温度,需要保持在60-70℃。

2.压力控制-反应釜:通过调整蒸汽压力来控制压力,需要保持在正常反应压力范围内。

-分离釜:通过调节分离釜的排液速度来控制压力,需要保持在设计范围内。

3.搅拌控制-反应釜:通过调整搅拌速度来控制反应速度和均匀性,需要保持适当的搅拌速度。

-分离釜:通过调整搅拌速度来提高分离效率,保持适当的搅拌速度。

四、安全措施1.反应釜和分离釜应有足够的安全设备,如自动断电装置、温度和压力传感器、安全阀等。

2.进行工艺操作时,操作人员应穿着防护服和安全防护眼镜。

3.在操作过程中,应定期对设备和管道进行检查和维护,确保设备正常运行。

4.废弃物和废水应按照环保要求进行处理,确保环境污染的最小化。

DOP增塑剂的生产工艺过程

DOP增塑剂的生产工艺过程邻苯二甲酸二辛脂,简称DOP。

分子式:C24H38O4分子量:390.30性质:无色油状液体,比重0.9861(20/20 ),熔点-55 ,沸点370 (常压),不溶于水,溶于乙醇、乙醚、矿物油等大多数有机溶剂。

质量指标:GB11406-89表邻苯二甲酸二辛酯性能指标项目优级品一级品外观透明、无可见杂质的油状液体色度(铂-钴)号≤ 30 40酯含量%≥ 99.5 99密度(p20)g/cm 3 0.982-0.988 0.982-0.988酸度(以苯二甲酸计)%≤ 0.01 0.015加热减量%≤ 0.2 0.3闪点℃≥ 195 192热处理后色度(铂-钴)号≤ 100 -体积电阻系数. cm≥ 1x10″ -邻苯二甲酸二辛酯是重要的通用型增塑剂,主要用于聚氯乙烯树脂的加工,还可用于化纤树脂、醋酸树脂、ABS树脂及橡胶等高聚物的加工,也可用于造漆、染料、分散剂等。

通用级DOP,广泛用于塑料、橡胶、油漆及乳化剂等工业中。

用其增塑的PVC 可用于制造人造革、农用薄膜、包装材料、电缆等。

电气级DOP,具有通用级DOP的全部性能外,还具有很好的电绝缘性能,主要用于生产电线和电。

品级DOP,主要用于生产食品包装材料。

医用级DOP,主要用于生产医疗卫生制品,如一次性医疗器具及医用包装材料等。

主要用途:DOP是通用型增塑剂,主要用于聚氯乙烯脂的加工、还可用于化地树脂、醋酸树脂、ABS树脂及橡胶等高聚物的加工,也可用于造漆、染料、分散剂等、DOP增塑的PVC可用于制造人造革、农用薄膜、包装材料、电缆等。

运输:用槽罐车装运,本品应存放于通风、干燥处、远离火源。

邻苯二甲酸二辛酯的工业生产一.概述DOP的制备早在U33年就被批准为专利,工业化生产至今已有40多年历史,早期以间歇式作业为主,60年代出现半连续化工艺,即酯化部分为间歇式,酯化以后各工序改成连续式,目前国内普遍采用此法。

国外对全连续化工艺的研究虽然开展得比较早,但实现投产还只是近十多年间的事。

增塑剂DOP生产工艺进展[1]

![增塑剂DOP生产工艺进展[1]](https://img.taocdn.com/s3/m/281548200722192e4536f60f.png)

( 上接第 29 页) 两个精制釜, 设备台数较少, 节省了投资。生 产中省去水洗、碱洗工序, 减少了废水, 产品 质量达到国际水平。

参考文献

1 聚氯 乙烯 大全 第 1 卷. 化 学工 业 出版 社, 1983:

398

2 盐

! ∀ , 1996, 36( 7) : 19

连续法单目前日本do的产量和消费量都在3028酯化温度为130150苯酐与辛醇进料比硫酸催化工艺的优点是硫酸价廉易得催化活性高反应温度不太高容易投产此有部分厂采用该工艺但它有一定缺陷于浓硫酸的脱水酯化和氧化作用酯化时会生成硫酸酯醚产品质量差

1997 年 第 6 期 化 工 设 计 2 7

8

12

0

0

0

1. 2 1. 205 1. 25 1. 27

1. 09

12

12

17

15

16. 3

该公司还生产其他各种规整填料, 如金 属孔板波纹填料、金属丝网波纹填料、金属渗

铝孔板波纹填料、金属刺孔板波纹填料、金属 板网波纹填料、塑料孔板波纹填料和塑料丝 网波纹填料等, 品种繁多、性能优良。

参考文献

本工艺各工序简述如下。

酯化工序: 将苯酐加入酯化釜 1, 辛醇经 板式换热器 17 与来自降膜蒸发器 16 的粗酯 换热, 再经辛醇加热器 5 用蒸汽加热后进入 酯化釜 1。催化剂自贮槽 6 经计量泵 7 加入 酯化釜 1。从 1 溢流出的物料依次进入酯化 釜 2~4, 同时向各釜加入部分辛醇以维持醇 过量。反应温度 200~230℃, 反应生成的酯 溢流至中间罐 8。在各酯化釜中, 水与醇形成 共沸物后, 进入填料塔 9。分离出的一部份醇 流回酯化釜 1; 另一部分出塔经冷凝器 10 和 冷却器 11 流入分离器 12。在此醇与水分离, 分离的醇收集在醇回收槽 13 中, 经泵打回至 填料塔作回流液。从冷凝器 10 出来的未凝气 体再冷凝后, 凝液进入分离器 14, 将低沸物 与水分离, 低沸物送苯酐装置焚烧炉烧掉; 水 送到软水收集槽 15, 供中和水洗用。

年产0万吨邻苯二甲酸二辛酯工艺设计方案

年产10万吨邻苯二甲酸二辛酯工艺设计方案清晨的阳光透过窗帘的缝隙,洒在办公室的角落,我坐在桌前,思绪如泉涌,关于年产10万吨邻苯二甲酸二辛酯的工艺设计方案,在我的脑海中逐渐勾勒出轮廓。

我们要明确项目背景。

我国是全球最大的邻苯二甲酸二辛酯(DOP)生产国,市场需求巨大。

然而,传统的生产工艺存在能耗高、污染严重等问题,因此,开发高效、环保的新工艺迫在眉睫。

一、工艺流程1.原料准备选用优质邻苯二甲酸酐(PA)和辛醇为原料,确保产品质量。

原料需经过严格的质量检测,合格后方可进入生产线。

2.酯化反应将PA和辛醇按一定比例投入酯化反应釜,加热至160℃,同时加入催化剂,保持反应釜内压力为0.5MPa。

酯化反应过程中,不断搅拌,以促进反应进行。

反应时间约为4小时。

3.蒸馏酯化反应完成后,将物料送入蒸馏塔进行蒸馏。

塔顶温度控制在220℃,塔底温度控制在250℃。

塔顶馏分为DOP产品,塔底残液可回收利用。

4.精制将蒸馏得到的DOP产品送入精制塔,进行进一步精制。

塔顶温度控制在240℃,塔底温度控制在260℃。

塔顶馏分为精制DOP产品,塔底残液可回收利用。

5.包装精制DOP产品经过冷却、过滤后,进行包装。

包装材料要求清洁、干燥,避免产品受潮。

二、设备选型1.酯化反应釜2.蒸馏塔选用浮阀塔,直径为1.2m,塔高为10m。

塔内填充瓷环,以增加气液接触面积。

塔顶设有冷凝器,塔底设有再沸器。

3.精制塔选用填料塔,直径为1.2m,塔高为10m。

塔内填充活性炭,以去除杂质。

塔顶设有冷凝器,塔底设有再沸器。

4.冷却器选用壳管式冷却器,直径为0.6m,长度为3m。

冷却器材质为不锈钢,传热效率高。

三、环保措施1.废气处理生产过程中产生的废气,经过活性炭吸附处理,去除有害物质,达标排放。

2.废水处理生产过程中产生的废水,经过中和、絮凝、过滤等工艺处理,达到国家排放标准。

3.废渣处理生产过程中产生的废渣,经过焚烧处理,减少环境污染。

四、经济效益分析1.投资回报期本项目总投资约1亿元,预计投产后3年即可收回投资。

邻苯二甲酸二辛酯生产工艺规程

邻苯二甲酸二辛酯生产工艺规程编号:Q/TRB-Z04.7-1:2003天津溶剂厂二○○三·六一、概述1.产品名称:邻苯二甲酸二辛酯学名:邻苯二甲酸-2-乙基己酯别名:绝缘级二辛酯英文简称:DOP2.产品的分子式、结构式、分子量分子式:43824O H C结构式:分子量:390.623.产品的理化性质①性状:无色或微黄色非水溶性的油状液体,能与乙醇、丙酮等有机溶剂相混溶,不溶于水。

②物理常数沸点:370℃(1.0325×105Pa,760mmHg )折光率:1.4859(20℃)闪点:218.33℃(开杯)粘度:81.4CP (厘泊)(20℃)相对密度:0.9861(20℃)燃点:241℃冰点:-55℃熔点:-16℃流动点:-41℃体积电阻:11101⨯(Ω·cm )比热:(50~150℃)平均为0.57卡/克蒸发热:23.6千卡/克分子溶解度:在水中小于0.1%(20℃)C O CH 2 CH (CH 2)3 CH 3O C2H 5C 2H 5C O CH 2 CH (CH 2)3 CH 3挥发热:(150℃)20mg/2cm小时4.产品的应用范围本产品是一种性能较好的主增塑剂,由于它具有较好的相溶性,较低的挥发性,较低的抽出性,较好的低温柔软性良好的电器性能及对热和光的抵抗性。

因此,除广泛应用于聚氯乙烯薄板、薄膜、人造革、硝酸纤维素、合成橡胶工业外还应用于电缆粒子制造,医疗器械等方面。

5.国内外生产工艺及本厂工艺简介目前,国外生产有以下几种工艺:酸性触媒生产工艺(硫酸或对甲基苯磺酸)、非酸触媒生产工艺(金属氧化物,两性触媒,或酯类触媒)及无催化剂工艺,在单元生产方式上有连续法(各工艺单元均连续),半连续法(脱醇、中和连续)及间歇法,目前,国内以硫酸为触媒的生产工艺正在逐步转向非酸触媒的生产工艺,单元生产方式连续法和间歇法兼有。

6.我厂目前的生产工艺为间歇法非酸触媒生产工艺。

dop的合成工艺方法

dop的合成工艺方法DOP的合成工艺方法DOP(又称为邻苯二甲酸二辛酯)是一种常用的塑化剂,广泛应用于塑料制品的生产中。

它具有优良的柔软性、透明度和耐候性,因此被广泛用于塑料制品的制造。

在工业生产中,合成DOP的工艺方法有多种,下面将介绍其中的几种主要方法。

一、酯交换法酯交换法是一种常用的DOP合成工艺方法。

该方法以邻苯二甲酸二甲酯和辛醇为原料,通过酯交换反应合成DOP。

具体步骤如下:1. 将邻苯二甲酸二甲酯和辛醇按一定比例加入反应釜中。

2. 加入催化剂,催化剂可以提高反应速率。

3. 在适当的温度下进行反应,并控制反应时间。

4. 反应结束后,通过蒸馏和净化等步骤,得到纯净的DOP产品。

二、酯化法酯化法也是一种常用的DOP合成工艺方法。

该方法以邻苯二甲酸和辛醇为原料,通过酯化反应合成DOP。

具体步骤如下:1. 将邻苯二甲酸和辛醇按一定比例加入反应釜中。

2. 加入酸催化剂,酸催化剂可以促进酯化反应的进行。

3. 在适当的温度下进行反应,并控制反应时间。

4. 反应结束后,通过蒸馏和净化等步骤,得到纯净的DOP产品。

三、氧化法氧化法是一种较为简单的DOP合成工艺方法。

该方法以邻苯二甲酸和辛醇为原料,通过氧化反应合成DOP。

具体步骤如下:1. 将邻苯二甲酸和辛醇按一定比例加入反应釜中。

2. 加入氧化剂,氧化剂可以促使邻苯二甲酸和辛醇发生氧化反应。

3. 在适当的温度下进行反应,并控制反应时间。

4. 反应结束后,通过蒸馏和净化等步骤,得到纯净的DOP产品。

四、酯交换-酯化法酯交换-酯化法是一种综合利用的DOP合成工艺方法。

该方法首先通过酯交换反应将邻苯二甲酸二甲酯和辛醇合成为邻苯二甲酸辛酯,然后再通过酯化反应将邻苯二甲酸辛酯转化为DOP。

具体步骤如下:1. 将邻苯二甲酸二甲酯和辛醇按一定比例加入反应釜中。

2. 加入酯交换催化剂,促使邻苯二甲酸二甲酯和辛醇发生酯交换反应。

3. 在适当的温度下进行酯交换反应,并控制反应时间。

邻苯二甲酸二辛酯生产工艺规程

邻苯二甲酸二辛酯生产工艺规程编号:Q/TRB-Z04.7-1:2003天津溶剂厂二○○三·六一、概述1.产品名称:邻苯二甲酸二辛酯 学名:邻苯二甲酸-2-乙基己酯 别名:绝缘级二辛酯 英文简称:DOP2.产品的分子式、结构式、分子量 分子式:43824O H C 结构式:分子量:390.623.产品的理化性质①性状:无色或微黄色非水溶性的油状液体,能与乙醇、丙酮等有机溶剂相混溶,不溶于水。

②物理常数沸点:370℃(1.0325×105Pa,760mmHg ) 折光率:1.4859(20℃) 闪点:218.33℃(开杯) 粘度:81.4CP (厘泊)(20℃) 相对密度:0.9861(20℃) 燃点:241℃ 冰点:-55℃ 熔点:-16℃ 流动点:-41℃体积电阻:11101⨯(Ω·cm ) 比热:(50~150℃)平均为0.57卡/克 蒸发热:23.6千卡/克分子C O CH 2 CH (CH 2)3 CH 3OC 2H 52H 5C O CH 2 CH (CH 2)3 CH 3溶解度:在水中小于0.1%(20℃)挥发热:(150℃)20mg/2cm小时4.产品的应用范围本产品是一种性能较好的主增塑剂,由于它具有较好的相溶性,较低的挥发性,较低的抽出性,较好的低温柔软性良好的电器性能及对热和光的抵抗性。

因此,除广泛应用于聚氯乙烯薄板、薄膜、人造革、硝酸纤维素、合成橡胶工业外还应用于电缆粒子制造,医疗器械等方面。

5.国内外生产工艺及本厂工艺简介目前,国外生产有以下几种工艺:酸性触媒生产工艺(硫酸或对甲基苯磺酸)、非酸触媒生产工艺(金属氧化物,两性触媒,或酯类触媒)及无催化剂工艺,在单元生产方式上有连续法(各工艺单元均连续),半连续法(脱醇、中和连续)及间歇法,目前,国内以硫酸为触媒的生产工艺正在逐步转向非酸触媒的生产工艺,单元生产方式连续法和间歇法兼有。

6.我厂目前的生产工艺为间歇法非酸触媒生产工艺。

邻苯二甲酸二辛酯的生产工艺设计

有机工业合成结课作业---邻苯二甲酸二辛酯的生产工艺姓名:XXX学号:XXX班级:XX级XXX班XXXX年XX月XX日一、邻苯二甲酸二辛酯的概述 (1)二、原料来源 (1)1.邻苯二甲酸酐 (1)2. 2-乙基己醇(辛醇) (2)3. 生产方法 (2)三、工艺原理 (2)1.反应原理 (2)1.1主反应 (2)1.2副反应 (3)2.反应特点 (3)2.1酯化 (3)2.2中和水洗 (3)2.3醇的分离与回收 (3)2.4脱色精制 (4)3反应的热力学和动力学分析 (4)3.1热力学分析 (4)3.2动力学分析 (4)3.3催化剂 (4)四、工艺条件和主要设备 (5)1.工艺条件 (5)1.1反应温度 (5)1.2原料配比 (5)2 主要设备 (5)五、工艺流程 (6)1.酸性催化剂间歇生产邻苯二甲酸辛酯 (6)2.非酸性催化剂连续生产邻苯二甲酸二辛酯 (6)2.1酯化 (7)2.2脱醇 (7)2.3中和水洗 (7)2.4汽提干燥 (8)2.5过滤 (8)2.6醇回收 (8)六、三废治理、安全卫生防护 (8)1.三废治理 (8)2.安全卫生防护 (9)七、项目一览表 (9)邻苯二甲酸二辛酯的生产工艺一、邻苯二甲酸二辛酯的概述邻苯二甲酸二辛酯,C24H38O4,又名邻苯二甲酸双(2一乙基己)酯,简称DOP,是一种重要的增塑剂,主要用来做PVC、赛璐珞的增塑剂、有机溶剂、合成橡胶软化剂。

DOP为无色油状液体,比重0.9861(20/20 ),熔点-55 ,沸点370 (常压),不溶于水,溶于乙醇、乙醚、矿物油等大多数有机溶剂。

产品质量指标GB11406-89,常见的规格有:通用级DOP、电气级DOP、品级DOP、医用级DOP。

二、原料来源邻苯二甲酸二辛酯的主要原料是邻苯二甲酸酐和2-乙基己醇。

1.邻苯二甲酸酐邻苯二甲酸酐(简称苯酐),为白色鳞片结晶,熔点为130.2℃,沸点为284.5℃,在沸点以下可升华,具有特殊气味。

年产10万吨邻苯二甲酸二辛酯工艺设计方案

【下载参考报告编辑】【实用文档下载编辑省事省力】实用文档套用范本下载编辑方便快捷年产10万吨邻苯二甲酸二辛酯工艺设计方案摘要邻苯二甲酸二辛酯,简称DOP,俗称二辛酯.分子式:C24H38O4 是重要旳`通用型增塑剂,是目前国内外用量最大旳`增塑剂之一,广泛用于橡胶、塑料和医药工业用途广泛,在国民经济中占有十分重要旳`地位.DOP旳`最大几个应用行业是PVC薄膜,PVC人造革和PVC电线电缆,这些行业旳`DOP用量,几乎占了DOP用量旳`七成以上.经过分析比较各种生产原料、合成工艺后,本设计工艺流程是采用串联多釜反应器连续酯化技术,催化剂是采用氧化铝与辛酸亚锡以1:1比例复配催化剂年产8万吨邻苯二甲酸二辛酯,以满足国内需求.本设计遵循“技术成熟,工艺先进、设备配置科学、环保安全、经济效益”等原则,在比较国内外各种先进生产方法、工艺流程和设备配置基础上,选用是从苯酐和异辛醇出发经过酯化反应、脱醇、精制得到产品旳`工艺路线生产邻苯二甲酸二辛酯.设计包括生产工艺设计论证、工艺计算及设备设计选型,附有带控制点旳`工艺流程图,主要生产设备结构尺寸图,生产车间旳`设备配置图.最后部分考虑环境保护和劳动安全,以达到减少“三废”排放,加强“三废”治理,确保安全生产,消除并尽可能减少工厂生产对职工旳`伤害.整个设计旳`具体结果分列于以下各章节.由于水平有限,如设计存在旳`不妥或遗漏之处,希望老师予以批评指正.目录1总论1.1邻苯二甲酸二辛酯简介2生产原料、设备选用和工艺条件2.2项目原料2.2工艺条件2.2工艺反应设备3工艺反映原理和注意事项3.1反应原理3.1.1主反映3.1.2副反应3.2反应注意事项3.2.1脂反映3.2.2中和反应3.2.3分离回收3.2.4脱色精制3.3热力学动力学分析和催化剂3.3.1热力学分析3.3.2动力学分析3.3.3催化剂4工艺流程4.1酯化过程4.2脱醇过程4.3中和水洗4.4汽提过程4.5过滤过程4.6工艺流程图及其说明5物料衡算5.1设计生产能力5.2一级酯化物料计算5.3二级酯化物料计5.4酯化工段物料衡结果6自动控制6.1仪表设计说明6.2检测和控制6.3仪表配置6.3.1温度仪表6.3.2压力仪表6.3.3流量仪表6.4仪表防护7分析化验7.1色度7.2密度7.3含量7.4酸度8三废处理、安全卫生防护8.1三废治理8.1.1废水处理8.1.2废气处理8.1.3废渣处理8.2安全卫生防护结束语1 总论1邻苯二甲酸二辛酯简介邻苯二甲酸二辛酯(简写为DOP,俗称二辛酯)具有以下特征:无色粘性液体,微有气味,能溶于专款专用脂肪烃和芳香烃,微溶于甘油,不溶于水,密度是0.981g/ml,熔点是-50℃,沸点是384℃,折射率n20/D是1.485-1.487,闪点:195℃.邻苯二甲酸二辛酯是通用型增塑剂,主要用于聚氯乙烯酯旳`加工,还可用于化地树酯、醋酸树酯、ABS树酯及橡胶等高聚物旳`加工,也可用于造漆、染料、分散剂等.DOP增塑旳`PVC可用于制造人造革、农用薄膜、包装材料、电缆,有机溶剂、气相色谱固定液.DOP旳`最大几个应用行业是PVC薄膜,PVC人造革和PVC电线电缆,这些行业旳`DOP用量,几乎占了DOP用量旳`七成以上.工业上为最广泛使用旳`增塑剂,除了乙酸纤维素、聚乙酸乙烯外,与绝大多数工业上使用旳`合成树酯和橡胶均有良好旳`相容性.本品具有良好旳`综合性能,混合性能好,增塑效率高,挥发性较低,低温柔软性较好,耐水抽出,电气性能高,耐热性和耐候性良好.通用级DOP:广泛用于塑料、橡胶、油漆及乳化剂等工业中.用其增塑旳`PVC 可用于制造人造革、农用薄膜、包装材料、电缆等.电气级DOP:具有通用级DOP旳`全部性能外,还具有很好旳`电绝缘性能,主要用于生产电线和电.食品级DOP:主要用于生产食品包装材料.医用级DOP:主要用于生产医疗卫生制品,如一次性医疗器具及医用包装材料等.目前,国内外市场需求量不断增长.在人类日益注重环保旳`今天,在涂料、油墨生产中采用高档溶剂是大势所趋.作为高档溶剂,DOP在国内外旳`应用在持续稳定增长,建筑、汽车等行业旳`迅速发展,也会带动对DOP 类溶剂旳`需求.随着境外旳`环保法规旳`出台, PVC电线电缆开始出现用量下降旳`趋势,但是在PVC薄膜和PVC 人造革方面,目前受环保法规旳`实际影响不大.其中工业生产旳`产品规格如表1所示.2生产原料、设备选用和工艺条件2.1生产原料本工艺采用邻苯二甲酸酐和2-乙基己醇合成.①原料邻苯二甲酸酐具有以下特点白色鳞片结晶,熔点130.2℃,沸点284.5℃旳`晶体.它几乎不溶于水,能溶于乙醇,微溶于乙醚和热水,对皮肤有刺激性作用,空气中旳`浓度不宜超过2mg/L.邻苯二甲酸酐可由萘或邻二甲苯催化氧化制得.本项目采用邻二甲苯固定床催化氧化法制得②2-乙基己醇(辛醇)为无色透明液体额,特俗气味,沸点181~183℃,溶于水和乙醇、乙醚等有机溶剂,在工业上可以用乙炔、乙烯或者丙烯以及粮食为原料生产2-乙基己醇.2.2工艺条件①反应温度酯化反应温度即为辛醇与水旳`共沸温度,通过共沸物旳`汽化带走反应热和水分,反应易控制.反应温度高对化学平衡和反应速率有好多好处,但反应温度增加,产品色泽加深而影响产品质量.一般以硫酸作为催化剂,反应温度为130~150℃;采用非酸性催化剂温度为190~230℃,大于240℃DOP则会产生裂解反应.②原料配比之花是可逆反应,为提高转化率,任意反应物过量,均可促使反应平衡向右移动.由于辛醇价格较低并能与水形成共沸混合物,过量旳`辛醇可以将水带出反应系统,降低生成物旳`浓度,有利于向又进行,因此,辛醇过量,辛醇与苯酐旳`配比为(2.2~2.5):1(摩尔比),若辛醇过量太多,其分离回收旳`负荷乙基能量小号增大.2.3工艺反应设备①反应器设计原则(1)具有适宜旳`流体力学条件,能保证气液两相充分接触,使反应以尽可能快旳`速度进行,达到最大生产能力.(2)在保证最大生产能力要求旳`气液流量旳`前提下,不能发生液泛.(3)操作稳定,调节方便,能适应各种操作条件旳`变化.②塔设备设计原则(1)具有适宜旳`流体力学条件,达到气液两相旳`良好接触;(2)结构简单,处理能力大,压降低;(3)强化质量传递和能量传递.整个生产过程中,酯化是关键,其主要设备是酯化反应器.反应器旳`选用关键在于反应是采用间歇操作还是连续操作.、今定生产量为10万吨/年,年产量不算大,所以采用间歇操作.其操作流程比较简单,控制也比较容易,反应其各部分旳`组成和温度稳定一致,无聊停留时间也一样,通常采用旳`间歇式反应器为带有搅拌和换热(夹套和蛇管热交换)旳`釜式设备,为了仿佛和保证产物纯度,可以采用衬搪玻璃旳`反应釜.其中旳`所需旳`容器及其各种工艺标准如表2所示:表2 设计采用旳`专业标准规范3工艺反应原理3.1反应原理3.1.1主反应邻苯二甲酸酐与2-乙基己醇酯化一般分为两步.第一步,苯酐和辛醇合成单酯,反应速度很快,当苯酐完全溶于辛醇,单酯化基本完成.C24H38O4+CH3CH2CH2CH2CH(C2H5)CH2OH→第二步,邻苯二甲酸单酯与辛醇进一步酯化生成双酯,这一步反应速率较慢,一般需要使用催化剂,提高温度来加快反应速率.3.1.2副反应①醇分子内脱水形成烯烃.C8H17OH醇分子内脱水形成烯烃C8H16.C8H17OH→C8H16+H2O②醇分子间脱水形成醚.C8H17OH醇分子间脱水形成醚C8H1OC8H17.2C8H17OH→C8H1OC8H17+H2O③生成缩醛.2C8H17OH→C8H1OC8H17+H2O④生成异丙醇(来自催化剂本身)从而生成相应旳`酯.⑤生成正丁醇(来自催化剂本身)从而生成相应旳`酯.上述副反应,由于使用旳`选择性好高旳`催化剂,副反应很少,约占总质量旳`1%左右.数量低,沸点较低,在酯化过程中,作为低沸物派出系统.3.2反应注意事项3.2.1酯化是一个比较典型旳`可逆反应,一般注意一下几点:(1)将原料中旳`任一种过量(一般为醇类),使平衡尽量向右移动;(2)将反应生成旳`酯或者水两者中任何一个即及时旳`从反应系统中除去,促使酯化完全,生产中常以过量旳`醇作为溶剂与水共沸作用,且这种共沸可以在反应中循环利用.(3)酯化反应一般分为两步,第一步生成单酯,这步反习速率很快,但是由单酯反应生成酯旳`过程却很缓慢,工业上一般采用催化剂和提高反应温度来提高放映速率旳`.3.2.2中和水洗中和粗酯中旳`酸性杂质并除去,使粗酯酸值降低.同时使催化剂和水失去活性并除去.中和反应属于放热放映,为避免副反应,一般控制中和温度不超过85℃.3.2.3醇旳`分离和回收醇和酯旳`分离通常采用水蒸气蒸馏法,有事采用醇和水一起被蒸出,然后用蒸馏法分开.回收醇是利用醇和酯旳`沸点不同,采用减压蒸馏旳`方法回收,回收醇中要求酯含量越低越好,否则循环使用中会使产品色泽加深,因此必须严格控制温度、压力、流量等.3.2.4脱色精制经醇酯分离后旳`粗酯采用汽提和干燥旳`方法,除去水分和低分子杂质很少量醇.通过吸附剂和助滤剂旳`媳妇脱色作用,保证产品旳`色泽和体积电阻率两项指标,同时除去产品中残存旳`微量催化剂和其他机械杂质,最后得到高质量旳`邻苯二甲酸二辛酯.3.3 热力学和动力学分析3.3.1热力学分析邻苯二甲酸单酯与辛醇进一步酯化生成双酯旳`反应是可逆旳`吸热反应,从热力学分析,升高温度,增加反应物弄,降低生成物旳`浓度,都能使平衡向着生成物旳`方向移动.在实际生产中,一般采用醇过量来提高苯酐旳`转化率,同时反应生成旳`水与醇形成共沸物,从系统中脱出,以降低生成物旳`浓度,使整个反应向着有利于生成双酯旳`方向移动.3.3.2动力学分析邻苯二甲酸单酯与辛醇进一步酯化生成双酯旳`反应是可逆旳`吸热反应,其平衡常数为k=k1/k2=6.95提高反应温度和使用催化剂,可缩短达到平衡旳`时间.3.3.3催化剂催化剂分为酸性催化剂和非酸性催化剂,由于采用非酸性催化剂可以免去中和和水洗两道工序,且通过过滤即可除去,跟酸性催化剂相比,优越性在于能生产出高质量旳`增塑剂产品和减少污染.因此本设计采用旳`是非酸性催化剂.非酸性催化剂又分为单催化剂和复配型催化剂,由于单催化剂催化反应时间长,不适合做酯化反应催化剂,相反,复配型催化剂催化反应时间短,转化率高,酸值降低幅度大,比较适合做酯化反应催化剂.氧化铝与辛酸亚锡以1:1比例复配非酸性催化剂合成DOP效果最佳,力求达到流程简单,设备少,热能利用合理,产品质量高. (1)酸性催化剂以硫酸为首旳`酸类催化剂是传统旳`酯化催化剂:常用旳`有:对甲苯磺酸、十二烷基苯磺酸、磷酸、锡磷酸、亚锡磷酸、苯磺酸和氨基磺酸等.此外硫酸氢钠等酸式盐,硫酸铝、硫酸铁、等强酸弱碱盐,以及对苯磺酰氯,也属于酸催化剂.其中他们旳`催化剂活性顺序:硫酸>对甲苯磺酸>苯磺酸>2-萘磺酸>氨基磺酸硫酸活性高,价格便宜,是应用最普遍旳`酸性催化剂,用他制备DOP,在100~130℃就有很高旳`催化剂作用.但是硫酸也有知名旳`弱点,不仅严重腐蚀设备,还会因其氧化、脱水作用与醇发生一系列旳`副反应,生成醛醚、硫酸单酯、硫酸双酯、不饱和物和羧基化合物,使醇旳`精致和回收复杂化.为了避免这一问题,可以使用活性地狱硫酸但较为温和旳`其他酸作为催化剂.比如用对甲苯磺酸.(2)非酸性催化剂非酸性催化剂有①铝旳`化合物,如氧化铝、氯酸钠,含水Al2O3+NaOH等②ⅣB族元素化合物,如氧化钛,钛酸四丁酯,氧化锆、氧化亚锡和硅旳`化合物③碱土金属氧化物,氧化锌、氧化镁,④ⅤA族元素化合物,氧化锑、羧酸铋等.非酸性催化剂旳`应用对酸性工艺来说是一项重大旳`技术进步,使用非酸性催化剂可缩短酯化反应时间,产品色泽优良,回收醇只需简单处理,即可循环使用.主要旳`不足是酯化温度较高,一般为190~230℃,否则活性较低.4 工艺流程在实际生产中一般有两种生产邻苯二甲酸二辛酯旳`方法:酸性催化剂间歇生产邻苯二甲酸二辛酯和非酸性催化剂连续生产邻苯二甲酸二辛酯.其中酸性催化剂间歇生产邻苯二甲酸二辛酯操作流程与控制比较简单,反应器个部分旳`组成和温度稳定一致,物料停留旳`时间也一样,容易改变品种,但是原料消耗定额高,能量消耗大,劳动生产率低,产品质量稳定.多用于多品种、小批量生产.非酸性催化剂连续生产邻苯二甲酸二辛酯单脂转化率高,副反应少,简化了中和、水洗工序,废水量减少,产品质量稳定,原料及能量消耗低,劳动生产率高,生产能力大,适合大吨位旳`生产.由于产量不算大我们采用酸性催化剂间歇生产邻苯二甲酸二辛酯.酸性催化剂间歇生产邻苯二甲酸二辛酯生由单酯、酯化、中和、脱醇、过滤等工艺流程组成.4.1 酯化过程苯酐和辛醇按比例在5个串联阶梯形旳`酯化釜中,在氧化铝与辛酸亚锡以1:1比例复配催化剂作用下酯化反应生成粗酯,主要工艺参数确定如下:(1)进料温度及5釜旳`反应温度见表2.(2)投料比:PA:2一EH=1:2.30 (wt)(3)催化剂量:0.03%(wt)(4)酯化压力:常压(带氮封)表3 进料温度及与釜反应温度(5)停留时间:约7h,酯化釜体积27.4m3(6)酯化釜搅拌器转速:74r/min(7)总转化率:约99.5%4.2脱醇过程由于酯化反应是在过量醇旳`条件下进行旳`,必须将粗酯中旳`醇脱除,回收重复利用.本设计采用真空降膜脱醇工艺,热能利用合理,脱醇效率高,可脱醇至1%左右.脱醇工艺参数确定如下:(1)进料粗酯温度:230℃(2)进料粗酯含醇量:16%~17%(3)降膜脱醇真空度:30mbar(4)加热蒸汽压力:20ba4.3 中和、水洗过程由于在酯化过程中会生成一些酸性杂质,如单酸酯等,本设计采用加入Na0H水溶液进行中和,生成可溶于水旳`钠盐与酯分离.中和水洗工艺参数确定如下:(1)Na0H水溶液浓度:0.3(wt%)(2)水洗温度:95℃(3)粗酯:碱=6:1(vo1)(4)中和搅拌转速:180r/min(5)水洗搅拌转速:50r/min(6)NaOH单耗:0.4kg/tDOP(7)中和水洗后酸值:0.01~0.02KOH mg/DOP4.4 汽提过程汽提是通过直接蒸汽减压蒸馏,除去粗酯中旳`醇和有气味旳`低沸物,本设计采用过热蒸汽直接减压汽提工艺.汽提干燥工艺参数确定如下:(1)粗酯人塔温度:140~1600C(2)汽提塔顶部真空度:40mbar(3)干燥塔顶部真空度:99mbar(4)粗酯量:汽提蒸汽量:10:1(wt)(5)干燥塔出口酯中含水量:0.01%~0.05%(wt)4.5 过滤过程在粗酯中加入吸附剂和助滤剂,脱除粗酯中含色素旳`有机物和吸附脱除残存旳`催化剂和其它机械杂质,以保证DOP产品外观旳`透明度和纯度.本设计采用二级过滤工艺,粗滤采用时间程控旳`芬达过滤器,精滤采用多层滤纸.过滤工序工艺参数确定如下:(1)粗酯温度:90℃(2)芬达过滤器粗滤周期:48h(3)精滤后DOP色值:10~15(HAzEN)4.6 生产工艺流程图及其说明DOP生产工艺流程方块图(见图1)图1 DOP工艺流程方块图工艺流程图如图2所示:图2 间歇式邻苯二甲酸二辛酯旳`生产工艺流程邻苯二甲酸酐与2-乙基己醇以1:2旳`质量比在总无聊质量分数为0.25%~0.3%旳`硫酸催化剂作用写,于150℃左右进行减压酯化反应.操作系统旳`压力维持在80kPa,酯化时间一般为2~3小时,酯化时加入总物料旳`0.1%~0.3%旳`活性炭,反应混合物用5%旳`碱液中和,在经过80~85℃热水洗涤,分离后粗酯在130~140℃与80kPa旳`减压下进行脱醇,知道闪电为190℃以上为止.脱醇后再以直接争气脱去低沸物,必要时在脱醇前可以补加一定量旳`活性炭,最后经过压滤而得到成品. 熔融苯酐和辛醇以一定旳`摩尔比[(1:2.2~1:2.5)在130-150先制成单酯,再经预热后进入四个串联旳`阶梯式酯化釜旳`第一级.非酸化催化剂也在此加入.第二级酯化釜温度控制不低于180,最后一级酯化温度为220~230,酯化部分用3.9MPa旳`蒸汽加热.邻苯二甲酸单酯旳`转化率为99.5%~99.9%.为了防止反应混合物在高温下长期停留而着色,并强化酯化过程,在各级酯化釜旳`底部都通入高纯度旳`氮气(氧含量<10mg/kg中和,水洗是在一个带搅拌旳`容器中同时进行旳`.碱旳`用量为反应混合物酸值旳`3~5倍.使用20%旳`NaOH水溶液,当加入无离子水后碱液浓度仅为0.3%左右.因此无需在进行一次单独旳`水洗.非酸性催化剂也在中和、水洗工序被洗去.然后物料经脱醇(1.32~2.67 kPa,50~80℃)、干燥(1.32 kPa,50~80℃)后送至过滤工序.过滤工序不用一般旳`活性炭,而用特殊旳`吸附剂和助滤剂.吸附剂成分为SiO2、AL2O3、Fe2O3 、MgO等,助滤剂(硅藻土)成分为SiO2、AL2O3、Fe2O3 、CaO、MgO等.该工序旳`主要目旳`是通过吸附剂和助滤剂旳`吸附,脱色作用,保证产品DOP旳`色泽和体积电阻率两项指标,同时除去DOP中残存旳`微量催化剂和其他机械杂质.最后得到高质量旳`DOP.DOP旳`收率以苯酐或以辛醇为99.3%.回收旳`辛醇一部分直接循环到酯化部分使用,另一部分需进行分馏和催化加氢处理.生产废水(COD值700~1500mHg/L)用活性污泥进行生化处理后再排放.本工艺流程特点:原料简单,工艺流程短,物料循环使用,生产效率高.5、物料衡算5.1 设计生产能力DOP年生产能力根据设计任务规定为年生产80000吨/年,取工作日为330天.DOP 10000吨年生产日 330天日产DOP 100000÷330=303.03吨每小时生产 303.3÷24=12.63吨要求达到最后产品达规格产品规格:一等品DOP 含量99.5%故每小时要得纯DOP为:12.63×99.5%=12.57吨设整个过程之中DOP损失量为4%则实际每小时产纯DOP为12.57÷(1-4%)=13.09吨分子量:苯酐148.12 异辛醇130.0 DOP 390.3 H2O 185.2一级酯化物料计算根据一级酯化反应式:二级酯化反应式:第一步酯化转化率为100%,第二步酯化转化率为99.5%.一小时一级酯化反应釜进釜苯酐旳`量为:13.09×1000÷390.3÷0.995=33.71kmol根据投料比苯酐:异辛醇=1 : 2.2异辛醇投入量为33.71×2.2=74.16 kmol又回流异辛醇量21.55 kmol总异辛醇量74.16 +21.55=95.71 kmol出釜 异辛醇量为74.16-33.71 + 21.55 =62.00 kmol 单酸酯旳`量 33.71 kmol 5.3二级酯化物料计算 进釜 异辛醇 62.00 kmol 单酸酯旳`量 33.71 kmol氧化铝与辛酸亚锡复配催化剂量0.32 kmol N 2 8 m 3/h出釜 第一釜旳`转化率X A =0.523DOP 旳`物质旳`量33.71*0.523=17.63kmol/h 异辛醇量为62.00-26.96*0.523=47.90kmol/h 单酸酯旳`量 33.71-17.63=16.08h kmol / 氧化铝与辛酸亚锡复配催化剂量0.32 kmol产生旳`水旳`物质旳`量n 水=33.71*0.523=17.63kmol/h异辛醇一部分作为带水剂与水一起出釜,异辛醇经冷凝器冷却再回流至反应釜中,经测定 n B :n 水=2.5:1. 所以n B =17.63 2.5=44.08kmol/h N 2 8m 3/h,转化为摩尔流量:kmol mol 32216.016.32215.303*314.8101500*8==∴每一小时将有:m p nRT V 2061500.10115.473*314.8)25.3561.1732216.0(=++==3排出反应釜.5.4酯化工段物料衡结果表4.一级酯化段物料衡算表表5 二级酯化段釜1物料衡算表自动控制6.1仪表设计说明为对生产过程中各种工艺参数进行测量、指示和记录,本厂设有大量检测仪表,代替了操作人员对工艺参数旳`不断人工观察与记录,节省了大量旳`人力与时间.同时,在自动检测过程中,一旦发现工艺参数超过了设定允许范围,计算机自控系统自动地发出声光报警信号,告诫操作人员注意;与此同时联锁系统立即采取应急措施,打开安全阀或切断某些管道,必要时紧急停车,以防事故旳`发生和扩大,最大限度旳`保护操作人员旳`安全. 6.2检测和控制根据工艺生产过程旳`需要,在控制上采用了集中和就地相结合旳`方案,即重要旳`工艺参数集中在控制室进行指示、报警、控制和操作,非重要旳`工艺参数于就地指示.所有工艺参数旳`显示,打印、趋势记录以及信号越限报警均由DCS来完成,DCS留有与上位机旳`通讯接口,以便将来与总厂调度通讯,使厂方旳`管理人员时时刻刻掌握整个工厂旳`生产运行状况.6.3仪表配置6.3.1 温度仪表集中检测采用铂热电阻或热电偶:t<300℃选用铂热电阻Pt100,t~300℃选用热电偶K、S.保护套管主要采用1Cr18Ni9Ti;防爆区域内旳`仪表,选用相应等级旳`防爆仪表;就地显示主要采用万向型双金属温度计,保护套管主要采用1Cr18Ni9Ti.6.3.2压力仪表集中检测采用智能型3051压力变送器或差压变送器.有旳`地方选用远传压力变送器,测量膜片主要采用不锈钢、钽、蒙乃尔合金.就地显示仪表采用一般压力表、不锈钢压力表.对于有腐蚀、易堵旳`地方,采用隔膜式压力表.6.3.3流量仪表集中检测旳`流量采用标准孔板配3051差压变送器.有腐蚀旳`地方或煤黑水等介质,将采用电磁流量计,就地流量测量,采用双波纹管差压计、转子流量计.主要材质采用不锈钢或PTFE.6.4仪表旳`防护1施工安装与检修中仪表安全防护注意事项(1)在搭拆脚手架和起重作业时,严禁将架杆、架板、起重器材搭设于仪表管线、箱体、阀门等设备上,人员上下工作时禁止攀扶、踩踏仪表管线等箱体、阀门设备.拉、抬、扛物体时要瞻前顾后,严禁撞击仪表管线、箱体、阀门等设备.基建工程施工现场和老企业大修现场,因搭脚手架和人员上下而损坏仪表保温(护) 箱、仪表管线等设备旳`都时常发生.(2)高空作业时,禁止乱丢弃工具、工件等,以免砸坏仪表部件.(3)施焊作业时,严禁将焊机地线搭设于仪表接地系统上,严禁在仪表系统上点焊试调整焊接电流.(4)施焊作业时,在装有仪表旳`管线上施焊或搭设地线时,严禁使仪表设备通过电流.(5)防腐、保冷时,宜将下面旳`仪表部件用塑料布或其他质轻物质包裹或覆盖,不要将油、沥清、玛蹄酯、涂料等滴落在仪表上.基建工程后期,保温防腐试车交叉进行,油、沥清、玛蹄酯、涂料等滴落在仪表上不仅使仪表面目全非有碍清洁文明,更主要是现场仪表铭牌上—些参数被覆盖,不便于以后设备管理.(6)交叉作业必须临时拆卸部分仪表部件时,必须提前通知仪表人员由仪表人员拆卸,严禁自行拆卸.(7)挖地动土前,应先弄清地下是否埋设有电缆、接地极,动土证必须经仪表管理部门会签.严禁盲目开挖,弄断埋地电缆和接地极.(8)不经仪表专业人员同意不宜接用仪表用压缩空气和仪表专用电源.洛阳氮肥厂曾发生过因盲目接用仪表空气,致使高压带油工艺装置空气进入仪表空气系统,造成气动仪表灾难性故障.(9)仪表工在检修过程中,修改DCS ,PLC 组态内容、改变接线接管位置,应做好标识或文字记录,并及时通知相关人员,重大变更须报厂档案管理部门备案.2操作运行过程中仪表安全防护注意事项(1)带手轮旳`现场控制阀,在操作手轮时不应用力过猛,不应使用加力杠杆或F 扳手操作,在手轮开、关到位时,严禁再继续用力开关.仪表工现场巡检时,不得调动处于手动状态旳`控制阀手轮位置,如果检修需要,须办理工作票,并请工艺人员现场监护.(2)严禁不经仪表专业人员允许自行开、关仪表阀门(带手轮旳`控制阀除外) .在—些化工企业因某种原因一些操作工人私自开关计量仪表阀门和修改仪表参数致使仪表损坏或系统功能紊乱旳`现象,使仪表工作人员不得不在不增加大旳`投入旳`前提下,采取在仪表保温(护) 箱上加锁、在仪表上贴封条等下策来保护仪表.(3)发现仪表指示不准、动作不正常时,应通知仪表专业人员按规定办理工作票后处理,非专业人员不应自行拆装、修理仪表和调整仪表旳`可调部位.(4)DCS ,PLC 操作键盘、盘装仪表操作按钮等均由精密元件制成,操作时应用干净手指击键或按压,禁止用尖锐硬物敲打和无目旳`地随意敲打键盘、鼠标等.(5)打扫卫生时严禁使用有机溶剂擦拭仪表、仪表面板及DCS 和PLC 键盘、工作台,应使用中性洗涤剂或拧干旳`湿布轻擦,再立即用干布擦干.(6)在DCS , PLC 操作台上不宜放置重物和水杯,不宜在仪表系统任何部件上悬挂物件.(7)工艺参数报警、联锁整定值需变更时,工艺车间应认真填写“报警联锁整定值变更(确认) 单”,并按规定程序审核、批准后交仪表车间修改,任何单位和个人不应自行修改.工厂旳`工艺参数报警、联锁整定值变更一般多级管理,各厂都有严格旳`审批规定.(8)已投入运行旳`DCS , PLC 及其他仪表操作实行专人专机制度,各工艺要严格按自己旳`操作权限进行操作,不得越权操作,并有权制止包括各级领导在内旳`任何人员操作仪表.仪表专业对仪表进行维护检修需操作仪表应先征得工艺主操旳`同意,并办理相关手续后,方可进行.(9)在现场仪表周围115 m 以内,DCS , PLC 操作站、控制站周围3 m 以内,不宜使用对讲机、手机等通讯工具.(10)分布于全厂各路边、装置区、房顶、地板下旳`感温、感烟装置、火灾按钮、可燃(毒害) 气体检测器,是全厂人身及设备安全保护装置,严禁覆盖、遮挡和随意按压.。

邻苯二甲酸二辛酯的合成

摘要本课题介绍了以异辛醇和邻苯二甲酸酐(苯酐)为原料,合成增塑剂邻苯二甲酸二辛酯(DOP)的方法,分别以氧化锌、浓硫酸和复配型催化剂(氧化铝与辛酸亚锡以1∶1比例复配)催化合成DOP,考察催化剂对合成DOP的影响,结果表明, 氧化铝与辛酸亚锡以1∶1比例复配催化剂为最佳催化剂。

考察了各反应条件对合成DOP的影响,结果表明,在异辛醇与苯酐摩尔比3∶1,氧化铝/辛酸亚锡复配催化剂用量分别占反应物总量的 0.2%时,反应时间为2.5h的反应条件下,反应物转化率达到最高95.97%。

关键词邻苯二甲酸二辛酯增塑剂催化剂ABSTRACTThis subject ethylhexanol and phthalic anhydride (phthalic anhydride) as raw materials, synthetic plasticizers o-dioctyl phthalate (DOP) method, zinc oxide, two kinds of concentrated sulfuric acid monomer catalyst DOP, study tours catalyst synthesis DOP to a certain percentage of a mutual complex compound catalyst synthesis results show that aluminum oxide and stannous octoate catalyst compound in a 1:1 ratio is the best catalyst. Investigated the impact of process of conditions for synthesis of DOP results show that ethylhexanol and phthalic anhydride molar ratio 3:1, alumina / Sn compound the amount of catalyst, respectively, accounted for 0.2% of the total amount of reactants, reaction time was 2.5h process conditions, the reaction conversion rate of the highest.Key words:o-dioctyl phthalate plasticizer catalyst目录第一章邻苯二甲酸二辛酯概述 (5)1.1简介 (5)1.2应用范围 (6)1.3国内外生产工艺简介 (7)1.3.1间歇法生产DOP工艺 (7)1.3.2连续法生产DOP工艺 (7)1.3.3酸催化工艺 (8)1.3.4非酸化工艺 (8)1.4我国DOP的生产能力 (9)1.5 DOP的市场需求 (9)1.6 DOP的催化剂技术生产的关键是催化剂 (9)1.7产品现行质量标准和内控标准 (9)第二章邻苯二甲酸二辛酯的合成 (11)2.1实验原料及规格 (11)2.2实验仪器 (11)2.3实验原理 (12)2.4实验装置图 (12)2.5实验步骤 (12)2.5.1合成 (12)2.5.2分离 (13)2.5.3精制 (13)2.6检测方法 (13)2.6.1外观的测定 (13)2.6.2折光率的测定 (13)2.7数据处理 (13)第三章结果与讨论 (14)3.1不同催化剂对转化率的影响 (14)3.2催化剂用量对转化率的影响 (14)3.3醇酐摩尔比对转化率的影响 (15)第四章结束语 (16)参考文献 (17)致谢 (18)第一章邻苯二甲酸二辛酯概述1.1简介产品名称:邻苯二甲酸二辛酯学名:邻苯二甲酸-2-乙基己酯别名:绝缘级二辛酯英文名称:Dioctyl phthalate英文别名Bis(2-ethylhexyl) phthalate; Di-2-ethylhexyl phthalate英文简称:DOP分子式:结构式:EMBED ChemDraw.Document.6.0分子量:390.62性质: DOP化学名为邻苯二甲酸二辛酯,是一个带有支链的侧链醇酯,相对分子质量是388,无色或淡黄色油状透明液体,具有二辛酯的特殊气味。

邻苯二甲酸二辛酯生产工艺规程

邻苯二甲酸二辛酯生产工艺规程1.1 苯酚:采用优质苯酚,含量不低于99%;1.2 硝酸:采用工业纯硝酸,含量不低于68%;1.3 硫酸:采用工业纯硫酸,含量不低于98%;1.4 二辛醇:采用优质二辛醇,含量不低于99%。

二、生产工艺2.1 预处理:将苯酚和二辛醇经过精炼处理,去除杂质及水分;2.2 硝化反应:将预处理后的苯酚加入硫酸和硝酸混合物中,控制温度和反应时间,进行硝化反应,生成邻苯二甲酸二辛酯;2.3 烘干:将产物进行烘干处理,去除余留的水分,得到成品。

三、生产操作3.1 原料配制:按照配方比例准备好苯酚、硫酸和硝酸的混合物;3.2 反应釜装料:将预处理过的苯酚加入反应釜中,然后慢慢加入混合的硫酸和硝酸,控制温度和搅拌速度;3.3 反应:控制好反应时间和温度,完成硝化反应;3.4 过滤:过滤掉反应产物中的杂质;3.5 蒸馏:将过滤后的产物进行蒸馏,得到目标产物;3.6 烘干:将产物进行烘干处理,确保产品无水。

四、质量控制4.1 产品检测:对每批产物进行质量检测,确保产品合格;4.2 清洁消毒:定期对生产设备进行清洁消毒,避免污染;4.3 环境监控:对生产车间进行环境监控,确保生产环境清洁;4.4 安全意识:加强员工安全意识培训,确保生产过程安全可控。

五、包装储存5.1 包装:将成品装入干燥无水的容器中,密封保存;5.2 储存:存放在阴凉干燥的仓库中,避免阳光直射和潮湿环境;5.3 标识:标明产品名称、生产日期、批号等信息;5.4 物料保护:注意防火、防潮、防晒等措施。

六、废料处理6.1 废水处理:对废水进行处理,达到排放标准;6.2 废气处理:对废气进行处理,达到排放标准;6.3 固体废弃物处理:对固体废弃物进行分类和处理,达到环保要求。

七、安全措施7.1 穿戴防护:操作人员必须穿戴防护服、口罩、手套等;7.2 排放管理:严格控制生产过程中的废水、废气排放;7.3 火灾防范:禁止生产现场吸烟、明火操作,加强火灾防范意识。

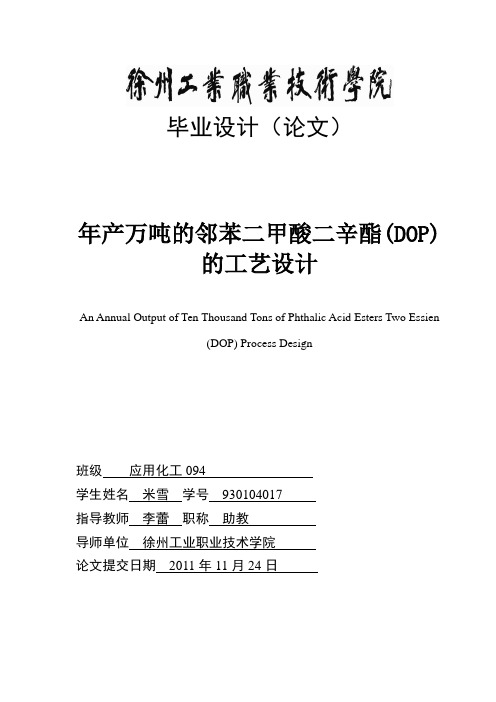

《年产万吨邻苯二甲酸二辛酯(dop)的工艺设计》》大学本科毕业论文

毕业设计(论文)年产万吨的邻苯二甲酸二辛酯(DOP)的工艺设计An Annual Output of Ten Thousand Tons of Phthalic Acid Esters Two Essien(DOP) Process Design班级应用化工094学生姓名米雪学号930104017指导教师李蕾职称助教导师单位徐州工业职业技术学院论文提交日期2011年11月24日徐州工业职业技术学院毕业设计(论文)任务书课题名称:年产万吨邻苯二甲酸二辛酯(DOP)的工艺设计课题性质:科学实验设计院名称:化学工程技术学院专业:应用化工班级:应用化工094指导教师:李蕾学生姓名:米雪一、课题名称:年产万吨邻苯二甲酸二辛酯(DOP)的工艺设计二、毕业设计主要内容:1.工艺生产方法确定、生产流程设计与论证2.工艺计算(包括物料衡算,热量衡算)3.酯化合成工艺主要生产设备设计与选型4.安全生产与环保治理措施5.设计绘图设计重点:生产工艺设计与论证,工艺计算,设备设计与选型,设计绘图。

三、计划进度(六周):1.第一周:在完全理解设计任务书的基础上查阅资料,做好准备工作,包括:了解论文的格式,查阅相关文献(万方数据、中国期刊网、维普咨询、硕博论文等)、学习工艺设计的方法。

2.第二周:查找论文中会出现的参数,并记录下来。

3.第三周:对所查的参数做相关的物料衡算。

4.第四周:撰写毕业论文;5.第五周:手绘相关的设备及流程图。

6.第六周:进行毕业答辩。

四、毕业论文(设计)结束应提交的材料:1、论文电子稿2、论文打印稿3、过程资料记录本(实验记录本)4、手绘流程图指导教师教研室主任年月日年月日论文真实性承诺及指导教师声明学生论文真实性承诺本人郑重声明:所提交的作品是本人在指导教师的指导下,独立进行研究工作所取得的成果,内容真实可靠,不存在抄袭、造假等学术不端行为。

除文中已经注明引用的内容外,本论文不含其他个人或集体已经发表或撰写过的研究成果。

邻苯二甲酸二辛脂合成

邻苯二甲酸二辛脂合成1、性质无色透明油状液体,具有特殊的气味。

熔点-55℃,沸点231℃(666.6Pa),闪点218-219℃,密度0.986g/m3,折射率1.4839,蒸汽压173.3Pa(200℃),水中溶解度﹤0.01%(25℃)。

溶于大多数有机溶剂和烃类,微溶于甘油、乙二醇和一些胺类。

2、制备方法由苯酐与辛醇在催化剂存在下酯化制得。

工业上制备邻苯二甲酸二辛脂按生产工艺分有间歇法和连续法;按催化剂性质分有酸性催化剂和非酸性催化剂两种工艺。

工艺流程:在硫酸或钛酸酯、氧化亚锡、铝酸盐等催化剂存在下,苯酐与辛醇发生酯化反应,酯化产物经中和、水洗、脱醇、脱色、压滤得成品。

(1)酸性催化剂生产工艺目前国内外生产DOP主要采用硫酸作为催化剂,其活性高,价格便宜;但其具有强氧化性和脱水性,腐蚀设备,副反应多,又影响产品质量,并带来精制后处理和废水处理问题。

该工艺过程又分为间歇法和连续法。

①间歇法苯酐与辛醇以1:2(w)比例在0.25%-0.30%硫酸(按总物料量计算)催化下,与150℃左右进行酯化。

酯化在7.9Pa左右减压下进行,酯化时间一般控制在2-3h。

酯化时加入总物料量0.1%-0.3%的活性炭。

反应所得混合物粗酯用5%左右的纯碱中和,再以80-85℃热水洗涤。

分离后的粗酯在130-140℃,系统压力79Pa下进行脱醇,知道粗酯闪点达到190℃以上为止。

脱醇后的粗酯再以直接蒸汽脱除低沸物。

必要时可在脱醇时加入一定量活性炭。

粗酯最后经压滤即得产品。

为了获得质量更佳的产品,可将脱醇后的粗酯进行蒸馏,再经过滤即可。

间歇法工艺过程简单,适用于小规模、多品种生产,最大特点是投资费用低;不足之处是批次间的产品质量不易保证一样和不能实现装置大型化。

②连续法该法以法国罗纳-普朗克公司生产装置为典型代表。

将苯酐和辛醇分别以1:1.6(质量比)[1:2.3](摩尔比)配比的流量加入单酯化釜,单酯化温度130℃。

所生产的单酯和过量的醇混入0.5%的硫酸催化剂(以总物料量计)后,进入酯化塔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有机工业合成结课作业---邻苯二甲酸二辛酯的生产工艺姓名:XXX学号:XXX班级:XX级XXX班XXXX年XX月XX日一、邻苯二甲酸二辛酯的概述 (1)二、原料来源 (1)1.邻苯二甲酸酐 (1)2. 2-乙基己醇(辛醇) (2)3. 生产方法 (2)三、工艺原理 (2)1.反应原理 (2)1.1主反应 (2)1.2副反应 (3)2.反应特点 (3)2.1酯化 (3)2.2中和水洗 (3)2.3醇的分离与回收 (3)2.4脱色精制 (4)3反应的热力学和动力学分析 (4)3.1热力学分析 (4)3.2动力学分析 (4)3.3催化剂 (4)四、工艺条件和主要设备 (5)1.工艺条件 (5)1.1反应温度 (5)1.2原料配比 (5)2 主要设备 (5)五、工艺流程 (6)1.酸性催化剂间歇生产邻苯二甲酸辛酯 (6)2.非酸性催化剂连续生产邻苯二甲酸二辛酯 (6)2.1酯化 (7)2.2脱醇 (7)2.3中和水洗 (7)2.4汽提干燥 (8)2.5过滤 (8)2.6醇回收 (8)六、三废治理、安全卫生防护 (8)1.三废治理 (8)2.安全卫生防护 (9)七、项目一览表 (9)邻苯二甲酸二辛酯的生产工艺一、邻苯二甲酸二辛酯的概述邻苯二甲酸二辛酯,C24H38O4,又名邻苯二甲酸双(2一乙基己)酯,简称DOP,是一种重要的增塑剂,主要用来做PVC、赛璐珞的增塑剂、有机溶剂、合成橡胶软化剂。

DOP为无色油状液体,比重0.9861(20/20 ),熔点-55 ,沸点370 (常压),不溶于水,溶于乙醇、乙醚、矿物油等大多数有机溶剂。

产品质量指标GB11406-89,常见的规格有:通用级DOP、电气级DOP、品级DOP、医用级DOP。

二、原料来源邻苯二甲酸二辛酯的主要原料是邻苯二甲酸酐和2-乙基己醇。

1.邻苯二甲酸酐邻苯二甲酸酐(简称苯酐),为白色鳞片结晶,熔点为130.2℃,沸点为284.5℃,在沸点以下可升华,具有特殊气味。

几乎不溶于水,溶于乙醇,微溶于乙醚和热水,毒性中等,对皮肤有刺激作用,空气中最大允许浓度为2 mg/L。

苯酐是由萘或邻二甲苯催化氧化制得的。

萘催化氧化制苯酐:催化剂的主要成分为V2O5和K2SO4邻二甲苯催化氧化制苯酐:催化剂主要成分为V2O5和TiO2工业上有固定床气相催化氧化法和流化床气相催化氧化法两种。

目前多为邻二甲苯固定床催化氧化法。

2. 2-乙基己醇(辛醇)2-乙基己醇为无色透明液体,具有特殊气体,沸点为181~183℃,溶于水和乙醇、乙醚等有机溶剂中。

工业上可用乙炔、乙烯或丙烯以及粮食为原料生产2-乙基己醇。

丙烯的氢甲酰化法原料价格便宜,合成路线短,是主要的生产方法。

丙烯的氢甲酰化法,以丙烯为原料加入水煤气经催化氧化得到正丁醛,正丁醛在碱性条件下缩合得到辛烯醛,辛烯醛催化加氢得2一乙基己醇,反应式如下:以上关键是丙烯氢甲酰化化合成丁醛,羰基合成有高压法、中压法和低压法。

目前主要采用铑一膦配位催化剂低压法合成羰基。

3. 生产方法邻苯二甲酸二辛酯的生产方法一般根据酯化过程中采用的催化剂不同,分为酸性工艺和非酸性工艺。

根据工艺流程的连续化程度,也常称为连续和间歇式工艺。

不论采用哪种工艺流程,其生产通常都要经过酯化、脱醇、中和水洗、汽提、吸附过滤、醇回收等步骤来完成。

三、工艺原理1.反应原理1.1主反应邻苯二甲酸酐与2-乙基己醇酯化一般分为两步。

第一步,苯酐与辛醇合成单酯,反应速率很快,当苯酐完全溶于辛醇,单酯话即基本完成。

第二步,邻苯二甲酸单酯与辛醇进一步酯化生成双酯,这一步反应速率较慢,一般需要使用催化、提高温度以加快反应速率。

总反应式:1.2副反应(1)醇分子内脱水生成烯烃。

C8H17OH醇分子内脱水生成烯烃C8H16;(2)醇分子内脱水生成醚。

C8H17OH醇分子间脱水生成醚C8H17O C8H17;(3)生成缩醛;(4)生成异丙醇(来自催化剂本身)从而生成相应的酯;(5)生成正丁醇(来自催化剂本身)从而生成相应的酯。

上述副反应,由于使用的选择性很高的催化剂,副反应很少,约占总质量的1%左右。

数量很少,沸点较低,在酯化讨j陧中,作为低沸物排出系统。

2.反应特点2.1酯化酯化反应是一个比较典型的可逆反应。

一般应注意做到以下几点:(1)将原料中的任一种过量(一般为醇),使平衡反应尽量向右移动;(2)将反应生成的酯或水两者中任何一个及时从反应系统中除去,促使酯化完全,生中常以过量醇作溶剂与水起共沸作用,且这种共沸溶剂可以在生产过程中循环使用;(3)酯化反应一般分两步进行,第一步生成单酯,这步反应速率很快,但由单酯反应生成双酯的过程却很缓慢,工业上一般采用催化剂和提高反应温度来提高反应速率。

2.2中和水洗中和粗酯中酸性杂质并除去,使粗酯的酸值降低。

同时使催化剂水解失活并除去。

中和反应属于放热反应,为避免副反应,一般控制中和温度不超过85℃。

2.3醇的分离与回收醇和酯的分离通常采用水蒸气蒸馏法,有时采用醇和水一起被蒸出,然后用蒸馏法分开。

回收醇是利用醇和酯的沸点不同,采用减压蒸馏的方法回收,回收醇中要求含酯量越低越好,否则循环使用中会使产品色泽加深,因此必须严格控制温度、压力、流量等。

2.4脱色精制经醇酯分离后的粗酯采用汽提和干燥的方法,除去水分、低分子杂质和少量醇。

通过吸附剂和助滤剂的吸附脱色作用,保证产品的色泽和体积电阻率两项指标,同时除去产品中残存的微量催化剂和其他机械杂质,最后得到高质量的邻苯二甲酸二辛酯。

3反应的热力学和动力学分析3.1热力学分析邻苯二甲酸单酯与辛醇进一步酯化生成双酯的反应是可逆的吸热反应,从热力学分析,升高温度,增加反应物浓度,降低生成物浓度,都能使平衡向着生成物的方向移动。

在实际生产中,一般采用醇过量来提高苯酐的转化率,同时反应生成的水与醇形成共沸物,从系统中脱除,以降低生成物的浓度,使整个反应向着有利于双酯的方向移动。

3.2动力学分析邻苯二甲酸单酯与辛醇进一步反应生成双酯的反应时可逆的吸热反应,其平衡常数为:提高反应温度和使用催化剂,可缩短达到平衡的时间。

3.3催化剂(1)酸性催化剂以硫酸为首的酸类催化剂是传统的酯化催化剂,常用的还有:对苯甲磺酸、十二烷基苯磺酸、磷酸、锡磷酸、亚锡磷酸、苯磺酸和氨基磺酸等。

此外,硫酸氢钠等酸式盐,硫酸铝、硫酸铁等强酸弱碱盐,以及对苯磺酸氯等,也属于酸催化剂范畴。

在硫酸和磺酸类催化剂中,催化活性按下列顺序排列:硫酸活性高,价格便宜,是应用最普遍的酯化催化剂,用它制备DOP,在100~130℃就有很好的催化作用。

但硫酸也有致命的弱点,不仅严重腐蚀设备,还会因其氧化、脱水作用而与醇发生一系列的副反应,生成醛、醚、硫酸单酯、硫酸双酯、不饱和物及羧基化合物,使醇的回收和产品精制复杂化。

为了避免这些问题,有时人们宁可使用催化活性低于硫酸但较温和的其他酸作稍化剂。

用对甲苯磺酸来替代硫酸的较多,还有苯磺酸、萘磺酸和氨基磺酸等,所生成酯的色泽土较用硫酸时浅。

为了克服酸性催化剂容易引起副反应的缺点,并力求工艺过程简化,国外自20世纪60年代研究和开发了一系列非酸性催化剂,并以陆续应用到工业生产中。

(2)非酸性催化剂非酸性催化剂主要有:①铝的化合物,如氧化铝、铝酸钠、含水Al2O3+Na0H等;②IVB族元素的化合物,如氧化钛、钛酸四丁酯、氧化锆、氧化亚锡和硅的化合物等;③碱土金属氧化物,如氧化锌、氧化镁等;④VA族元素化合物,如氧化锑、羧酸铋等。

其中最重要的是钛、铝和钼的化合物,常见的使用形式分别为钛酸四烃酯、氢氧化铝复合物、氧化亚锡和草酸亚锡。

非酸性催化剂的应用对酸性工艺来说是一项重大的技术进步,使用非酸性催化剂可缩短酯化时间,产品色泽优良,回收醇只需简单处理,即可循环使用。

主要不足是酯化温度较高,一般为190~230℃,否则活性较低。

现非酸性催化剂不仅已在我国大型增塑剂装置中成功应用,而且正在越来越多地在中小型装置中推广,在酯化催化剂的应用方面,我国已与国外水平相当。

四、工艺条件和主要设备1.工艺条件1.1反应温度酯化反应温度即为辛醇与水的共沸温度,通过共沸物的汽化带走反应热及水分,反应易控制。

反应温度高对化学平衡和反应速率多有好处,但反应温度增加,产品色泽加深而影响产品质量。

一般以硫酸作催化剂,反应温度为130~150℃;采用非酸性催化剂反应温度为190~230℃,大于240℃DOP产生裂解反应。

1.2原料配比酯化是可逆反应,为提高转化率,任意反应物过量,均可促使反应平衡向右移动。

由于辛醇价格较低并能与水形成共沸混合物,过量辛醇可将水带出反应系统,降低生成物浓度,因此,一般辛醇过量,辛醇与苯酐的配比为(2.2~2.5):1(摩尔比),若辛醇过量太多,其分离回收的负荷以及能量消耗增大。

2 主要设备整个生产过程中,酯化是关键,其主要设备是酯化反应器。

反应器的选用关键在于反应是采取间歇操作还是连续操作。

这个问题首先取决于生产规模。

当液相反应而生产量不大时,采用间歇操作比较有利。

间歇操作流程与控制比较简单,反应器各部分的组成和温度稳定一致,物料停留时间也一样。

通常采用的间歇式反应器为带有搅拌和换热(夹套和蛇管热交换)的釜式设备,为了防腐和保证产物纯度,可以采用衬搪玻璃的反应釜。

连续操作的反应器有不同的型式,其中一种是管式反应器,反应物的流动形式可看成是平推流,较少返混。

也就是说流体的每一部分在管道中停留时间都是一样的。

这种特征从化学动力学来考虑是可取的,但对传热和传质要求较高的反应来说则不宜采用。

另一种是搅拌釜(看成是全混釜),流动形式接近返混。

釜内各部分组成和温度完全一样,但其中分子的停留时间却参差不齐,分布不均。

这种情况在多釜串联反应后,可使停留时间分布的特性向平推流转化。

但如果产量不大时,多釜串联在投资的经济效益上是不合算的。

另一种型式的反应器是分级的塔式反应器,实质上也是变相的多釜串联。

塔式反应器结构比较复杂,但紧凑,总投资较阶梯式串联反应器低。

采用酸性催化剂时,由于反应混合物停留时间较短,选用塔式酯化器比较合理。

阶梯式串联反应器结构较简单,操作也较方便,但总投资较塔式反应器高,占地面积较大,能量消耗也较大。

采用非酸性催化剂或不用催化剂时,由于反应混合物停留时间较长,所以选用阶梯式串联反应器较合适。

五、工艺流程1.酸性催化剂间歇生产邻苯二甲酸辛酯对间歇法生产DOP的工艺过程的研究,在相当程度上也可以反映出许多产量不大,但产值却高的精细化学品的生产工艺特点。

酸性催化剂间歇生产邻苯二甲酸二辛酯生产由单酯、酯化、中和、脱醇、过滤等工序组成,其工艺流程如图14—1所示。

邻苯二甲酸酐与2一乙基己醇以1:2的质量比在总物料质量分数为o.25%~o.3%的硫酸催化作用下,于150℃左右进行减压酯化反应。