非接触卡片检验标准

卡片检验标准-201312

dilone苏州工业园区迪隆科技发展有限公司各类卡片的检验规范各类卡片的检验规范包括:普卡、磁卡、带触点的集成电路卡、无触点的集成电路卡等的检验规范。

1、目的:为了便于本公司检验人员检验,特制定检验标准作业规范。

2、引用标准1)GB/T14443-1:2000识别卡无触点集成电路卡接近式卡第一部分物理特性2)GB/T15120.1-1994 识别卡记录技术第1部分:凸印(idt ISO 7811-1:1985)3)GB/T15120.2-1994 识别卡记录技术第2部分:磁条(idt ISO 7811-2:1985)4)GB/T15120.3-1994 识别卡记录技术第3部分:ID-1 型卡上凸印字符的位置(idt ISO 7811-3:1985)5)GB/T15120.4-1994 识别卡记录技术第4部分:只读磁道的第1磁道和第2磁道的位置(idt ISO 7811-4:1985)6)GB/T15120.5-1994 识别卡记录技术第5部分:读写磁道的第3磁道的位置(idt ISO 7811-5:1985)7)GB/T 16649.1-2006 识别卡带触点的集成电路卡第1部分:物理特性8)GB/T 16649.2-2006 识别卡带触点的集成电路卡第2部分:触点的尺寸和位置9)GB/T 16649.3-2006 识别卡带触点的集成电路卡第3部分:电信号和传输协议10)GB/T 17554.3-2006 识别卡测试方法第1部分:一般特性测试3、条件:(a) 灯光光度600 LM(明),检卡的角度160∠(度)(b) 距离眼睛30cm工具:白手套、手指套、游标卡尺、千分尺、数卡机(JC-1100B)、酒精。

4、方法i.目测,必要时用标准参照物比照目测ii.相应读卡机读卡iii.标准尺寸检验。

每批(1000片)抽2-4张卡片作宽度、高度(用游标卡尺)及厚度(千分卡尺)的测量。

标准为:宽度:85.47mm--85.72mm(标准)高度:53.92mm--54.03mm(标准)卡片四角圆角半径:3.18mm厚度:(1)根据客户要求(2)普通卡:0.76mm±0.03mm;0.4mm±0.02mm;0.3mm±0.02mm(3)磁卡:0.76mm±0.08mm;(4)带触点的集成电路卡:0.82mm±0.02mm;(5)无触点的集成电路卡:0.92mm±0.04mm;注意:进行标准尺寸检查时,只要发现≥1张不规格,则判该批为不合格。

关于NFC认证的测试介绍

关于NFC认证的测试介绍目前手机支付的主流方式为NFC与RFID。

其中以NFC技术实现移动支付的模式正得到越来越多的认可。

并且,我国相关部门、企业正在加速研究利用NFC 技术实现手机支付,帮助中国手机用户实现手机支付的梦想。

中国通信标准化协会基于13.56MHz的NFC技术接口和协议已经草拟完成,正在报批过程中。

而工信部与中国人民银行也将成立联合工作组,尽快统一标准,确定最终采用何种移动支付方式。

NFC英文全称Near Field Communication,近距离无线通信。

是由飞利浦公司发起,由诺基亚、索尼等著名厂商联合主推的一项无线技术。

NFC由非接触式射频识别(RFID)及互联互通技术整合演变而来,在单一芯片上结合感应式读卡器、感应式卡片和点对点的功能,能在短距离内与兼容设备进行识别和数据交换。

这项技术最初只是RFID技术和网络技术的简单合并,现在已经演变成一种短距离无线通信技术,发展态势相当迅速。

与RFID不同的是,NFC具有双向连接和识别的特点,工作于13.56MHz频率范围,作用距离10厘米左右。

NFC技术在ISO 18092、ECMA340和ETSI TS 102 190框架下推动标准化,同时也兼容应用广泛的ISO14443Type-A、B以及Felica 标准非接触式智能卡的基础架构。

NFC芯片装在手机上,手机就可以实现小额电子支付和读取其他NFC设备或标签的信息。

NFC的短距离交互大大简化整个认证识别过程,使电子设备间互相访问更直接、更安全和更清楚。

通过NFC,电脑、数码相机、手机、PDA等多个设备之间可以方便快捷地进行无线连接,进而实现数据交换和服务。

关于NFC的认证,CE最新标准为ETSI EN 300 330-1 V1.7.1 (2010-02)及ETSI EN 300 330-2 V1.5.1 (2010-02)。

而FCC认证的最新标准为FCC PART 15C (2009)本文将主要针对手机中的NFC功能的CE及FCC这两大认证进行一个详细的介绍。

ISO 14443协议浅谈

ISO/IEC 14443协议浅谈——TYPE A 与TYPE B 之比较摘要:ISO/IEC14443规定了邻近卡(PICC)的物理特性;需要供给能量的场的性质与特征,以及邻近耦合设备(PCDs)和邻近卡(PICCs)之间的双向通信;卡(PICCs)进入邻近耦合设备(PCDs)时的轮寻,通信初始化阶段的字符格式,帧结构,时序信息;非接触的半双功的块传输协议并定义了激活和停止协议的步骤。

传输协议同时适用于TYPE A 和TYPE B。

一、非接触IC卡简介非接触IC卡又称射频卡,是射频识别技术和IC卡技术有机结合的产物。

它解决了无源(卡中无电源)和免接触这一难题,具有更加方便、快捷的特点,广泛用于电子支付、通道控制、公交收费、停车收费、食堂售饭、考勤和门禁等多种场合。

非接触IC卡与条码卡、磁卡、接触式IC卡比较具有高安全性、高可靠性、使用方便快捷。

这主要是由其技术特点决定,在近距耦合应用中主要遵循的标准是ISO/IEC14443。

二、ISO/IEC 14443简介ISO/IEC14443规定了邻近卡(PICC)的物理特性;需要供给能量的场的性质与特征,以及邻近耦合设备(PCDs)和邻近卡(PICCs)之间的双向通信;卡(PICCs)进入邻近耦合设备(PCDs)时的轮寻,通信初始化阶段的字符格式,帧结构,时序信息;非接触的半双功的块传输协议并定义了激活和停止协议的步骤。

传输协议同时适用于TYPE A 和TYPE B。

TYPE A和TYPE B型卡片主要的区别在于载波调制深度及二进制数的编码方式和防冲突机制。

1、调制解调与编码解码技术根据信号发送和接收方式的不同,ISO/IEC14443-3定义了TYPEA、TYPEB两种卡型。

它们的不同主要在于载波的调制深度及二进制数的编码方式。

从PCD向PICC传送信号时,二者是通过13.56Mhz的射频载波传送信号。

从PICC 向PCD传送信号时,二者均通过调制载波传送信号,副载波频率皆为847KHz。

Smart Card

Smart Card中文名: IC卡外文名: Smart Card类型: 接触式、非接触式、双界面接口标准: ISO7816、ISO14443分类:接触式IC卡(ISO/IEC 7816)非接触式IC卡(ISO/IEC 14443、ISO10536)双界面卡(同时具备接触式与非接触式通讯接口)基本简介IC卡(Integrated Circuit Card,集成电路卡),也称智能卡(Smart card)、智慧卡(Intelligent card)、微电路卡(Microcircuit card)或微芯片卡等。

它是将一个微电子芯片嵌入符合ISO 7816标准的卡基中,做成卡片形式。

IC卡与读写器之间的通讯方式可以是接触式,也可以是非接触式。

IC卡由于其固有的信息安全、便于携带、比较完善的标准化等优点,在身份认证、银行、电信、公共交通、车场管理等领域正得到越来越多的应用,例如二代身份证,银行的电子钱包,电信的手机SIM卡,公共交通的公交卡、地铁卡,用于收取停车费的停车卡等,都在人们日常生活中扮演重要角色。

IC卡是继磁卡之后出现的又一种信息载体。

一般常见的IC卡采用射频技术与支持IC卡的读卡器进行通讯。

IC卡与磁卡是有区别的,IC卡是通过卡里的集成电路存储信息,而磁卡是通过卡内的磁力记录信息。

IC卡的成本一般比磁卡高,但保密性更好。

非接触式IC卡又称射频卡,成功地解决了无源(卡中无电源)和免接触这一难题,是电子器件领域的一大突破。

主要用于公交、电信、银行、车场管理等领域。

主要的功能包括安全认证,电子钱包,数据储存等。

常用的门禁卡、二代身份证属于安全认证的应用,而银行卡、地铁卡等则是利用电子钱包功能。

产品原理IC卡工作的基本原理是:射频读写器向IC卡发一组固定频率的电磁波,卡片内有一个LC串联谐振电路,其频率与读写器发射的频率相同,这样在电磁波激励下,LC谐振电路产生共振,从而使电容内有了电荷;在这个电容的另一端,接有一个单向导通的电子泵,将电容内的电荷送到另一个电容内存储,当所积累的电荷达到2V时,此电容可作为电源为其它电路提供工作电压,将卡内数据发射出去或接受读写器的数据。

非接触式IC卡支付规范

I CSQ/CUP备案号:目 次目 次I ························································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································································前 言III 非接触式IC 卡支付规范 1 1 范围 1 2 规范性引用文件 1 3 术语和定义 1 4 符号和缩略语 3 5 非接触实现方法概述 55.1 非接触式支付方式 55.2 非接触式PBOC 、qPBOC 和MSD 的互用性 55.3 总体处理概述 6 6 MSD 和Q PBOC 的通用要求76.1 通用要求76.2 激活非接触界面(支持qPBOC 的终端)前的处理要求86.3 卡片检测处理要求106.4 应用选择要求116.5 初始应用处理要求146.6 交易时间166.7 个人化16 7 Q PBOC 要求167.1 qPBOC 基于借记/贷记功能167.2 qPBOC 处理概述167.3 有关PDOL 内容的qPBOC 需求177.4 卡片接收GPO 命令187.5 qPBOC 卡片需求207.6 qPBOC 终端需求217.7 qPBOC 卡的风险管理过程217.8 qPBOC 终端处理需求387.9 qPBOC 的简化功能40 8 MSD (磁条数据模式)的要求418.1 MSD 是基于借记/贷记功能的418.2 MSD 卡片的选项与要求418.3 MSD 终端的选项与要求428.4 对密文版本17的要求42 附 录 A (规范性附录) 快速DDA 44 附 录 B (规范性附录) 动态CVN(DCVN)46 附 录 C (规范性附录) 密文版本1749。

第5章非接触式IC卡国际标准

第5章 非接触式IC 卡国际标准卡国际标准5.0 非接触式IC 卡概述卡概述根据非接触式IC 卡操作时与读写器发射表面距离的不同,定义了三种卡及其相应的读写器,种卡及其相应的读写器,ICC 为集成电路卡;CICC 为Close-coupled ICC ,即紧密(密耦合)卡;PICC 为Proximity ICC ,称为接近(近耦合)卡;VICC 为Vicinity ICC ,称为邻近(疏耦合)卡;CD 为Coupling Coupling DeviceDevice ,是读写器中发射电磁波的部分。

波的部分。

相对于接触式IC 卡,非接触式IC 卡需要解决的问题主要有以下三个方面:以下三个方面:(1) 非接触式IC 卡如何取得工作电压。

卡如何取得工作电压。

(2) 读写器与IC 卡之间如何交换信息。

卡之间如何交换信息。

(3) 防冲突问题:多张卡同时进入读写器发射的能量区域(即发生冲突)时如何对卡逐一进行处理。

时如何对卡逐一进行处理。

由于目前使用的IC 卡大多为PICC ,所以在本章中我们主要讨论ISO/IECl4443-1/2/3/4。

5.1 ISO/IECl4443-1物理特性物理特性PICC 的物理特性与尺寸应满足ISO/IEC ISO/IEC 78107810中规定的ID-1卡的需求。

求。

除此以外,还应满足在紫外线、x 射线、交流电场、交流磁场、静电、静磁场、工作温度、动态弯曲和动态扭曲等方面提出的要求。

其测试方法在ISO/IEC l0373标准中描述。

标准中描述。

5.2 ISO/IECl4443-2射频能量和信号接口射频能量和信号接口PCD和PICC开始对话的操作顺序如下:开始对话的操作顺序如下:PCD的RF(射频)场激活PICC;PICC等待PCD的命令;的命令;PCD发出一个命令;发出一个命令;PICC回送一个应答。

回送一个应答。

5.2.1 能量传送能量传送PCD产生耦合到PICC的RF电磁场.用以传送能量和通信(经过调制/解调)。

中国人民银行关于发布《银行卡卡片规范》行业标准的通知

中国人民银行关于发布《银行卡卡片规范》行业标准的通知文章属性•【制定机关】中国人民银行•【公布日期】2009.05.18•【文号】银发[2009]161号•【施行日期】2009.07.01•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】标准化正文中国人民银行关于发布《银行卡卡片规范》行业标准的通知(2009年5月18日银发[2009]161号)中国人民银行上海总部,各分行、营业管理部,省会(首府)城市中心支行;各政策性银行、国有商业银行、股份制商业银行,邮政储蓄银行;中国银联股份有限公司:《银行卡卡片规范》行业标准已经全国金融标准化技术委员会审查通过,现予以发布,并就有关事项通知如下:一、标准的编号和名称JR/T 0052-2009《银行卡卡片规范》。

二、本标准自2009年7月1日起实施,商业银行新发行银行卡应遵循本标准。

对于不符合标准的银行卡,中国银联应不予入网;对于有特定性质的银行卡,应经报中国人民银行批准后,方可准予入网。

附件:银行卡卡片规范ICS备案号:JR/T 0052-009中华人民共和国金融行业标准银行卡卡片规范Bank card specification2009-05-18发布2009-07-01实施中国人民银行发布目次前言引言1范围2规范性引用文件3术语和定义4卡面设计要素5卡片物理特性6卡片介质7卡面字符印刷8卡片安全要求前言本标准由中国人民银行提出。

本标准由全国金融标准化技术委员会归口。

本标准负责起草单位:中国人民银行科技司、中国金融电子化公司。

本标准参加起草单位:中国工商银行、中国农业银行、中国建设银行、华夏银行、中国银联股份有限公司、银行卡检测中心、中钞信用卡产业发展有限公司。

本标准主要起草人:姜云兵、杜宁、李曙光、马小琼、刘启滨、张艳、赵志兰、刘运、赵宏鑫、袁红斌、邓立峰、曹瀛、黄发国、刘志刚、张永峰、王飞。

本标准为首次制定。

引言目前国内缺乏系统的银行卡卡片规范,各参考标准不统一,为了系统全面地规范卡片的相关部分,特制定此规范。

非接触IC卡技术

1IC卡概念IC卡具有防磁、防静电、抗破坏性和耐用性强;防伪性好;存储数据安全性高(可加密);数据存储容量大;应用设备及系统网络环境成本低;品种型号齐全;技术规范成熟等特点。

其极高的安全性现已越来越受到人们的普遍重视,已在越来越多的领域取代磁卡及其它数据卡片,得到了越来越广泛的应用。

IC卡作为一种新的高科技产品正在引起人们的广泛关注,其关键在于IC卡的应用,它标志着一种信息处理手段的问世。

未来多功能的IC卡普及与应用将改变整个社会的生活方式,是人类全面迈向电子化时代的钥匙。

1.1IC卡的主要特点∙高可靠性:防磁、防静电、抗破坏性和耐用性强∙高安全性:防伪性好∙存储数据安全性高(可加密)∙数据存储量大∙方便使用:应用设备及系统网络环境成本低∙多应用类型:品种型号齐全、技术规范成熟各种各样的IC卡1.2IC卡的分类根据集成电路类型分:存储卡(非加密卡):卡内的IC芯片主要是EEPROM,具有数据存储功能,不具有数据处理功能和硬件加密功能。

逻辑加密卡:有加密逻辑电路通过校验密码方式来保护卡内的数据对于外部访问是否开放,但是是低层次的安全保护,无法防范恶意性的攻击。

CPU卡(智能卡):卡内的IC中带有CPU、存储单元以及芯片操作系统COS。

装有COS 的CPU卡相当于一台微型计算机,具有数据存储功能、命令处理和数据安全保护等功能。

信息纽扣(TM卡)根据卡与外界数据交换的界面不同分:接触式IC卡非接触式IC卡双界面卡根据卡的应用领域不同分:金融卡非金融卡1.3IC卡应用系统的基本组成IC 卡用卡装置(独立或联网)管理系统1.4IC卡制造过程涉及IC卡制造、IC卡的应用、IC卡机具产品和IC卡数据的编码接触式1.5IC卡的基本标准1.接触式IC卡的基本标准2.非接触式IC卡的基本标准1.5.1 有关IC卡应用的标准和规范1. 社会保障卡建设总体规划劳动保障部19992. 中国金融集成电路(IC)卡规范V2.03. JR/T 0008-2000 银行卡发卡行标识代码及卡号4. 中国石化加油集成电路IC卡应用规范V1.05. ISO 8583-1:2003 金融交易卡产生的报文1.5.2 有关IC卡机具的标准接触式IC卡机具产品主要依据于国家标准GB/T 18239-2000、GB9254-1998、GB/T17618-1998、GB4943-2001等,涉及IC卡机具的功能、电源适应能力、电气安全性、环境适应性、可靠性和电磁兼容性等20多项。

非接触IC卡性能介绍

非接触IC卡一、非接触IC卡性能介绍概述非接触IC卡又称射频卡,是世界上最近几年发展起来的一项新技术,它成功地将射频识别技术与IC卡技术结合起来,解决了无源和免接触这一难题,是电子器件领域的一大突破。

与接触式IC卡和磁卡相比较,非接触式卡具有以下优点:1.可靠性高非接触式IC卡与读写器之间无机械接触,避免了由于接触读写而产生的各种故障。

例如粗暴插卡,非卡外物插入、灰尘或油污导致接触不良等原因造成的故障。

此外,非接触式卡表面无裸露的芯片,无须担心芯片脱落,静电击穿、弯曲损坏等问题,既便于卡的印刷,又提高了卡片使用可靠性。

非接触IC卡的数据保存长达10年,可写100,000次,读无限次。

2.操作方便、快捷由于非接触通讯,读写器在10cm范围内就可以对卡片操作,所以不必插拔卡,非常方便用户使用。

非接触卡使用时没有方向性,卡片可以任意方向掠过读写器表面,即可完成操作,这大大提高了每次使用速度。

据调查显示,相对接触IC卡而言,非接触卡在票据处理上的时间可缩短1/10至1/3。

这意味着高通过率,是公交运营不可缺的因素。

系统应用者得益处是读写器结构简单,可以减少维护并加强对破坏的抵抗力(如口香糖堵塞卡片插入口),可为收费系统提供更多的灵活性并减少了纸票的用量。

3.防冲突(自动分辨功能)目前很多非接触式智能卡系统都无法解决此问题,一些公司产品出现的问题是:当超过一张卡同时出现在操作区时,就会出现误读现象,且可能每次出现的情况都不同。

另一些公司系统出现的问题是:当第一张卡没有离开操作区而另一张卡进入时,则再扣取第一张卡。

经过专门设计的MIFARE非接触式卡中有快速防冲突机制,能防止卡片之间出现数据干扰。

当多张卡同时进入操作区时,读写机会提示只能一张卡进入,当第一张卡完成操作未离开操作区而另一张卡进入时,则这张卡不会对之前的卡片有影响。

读写机也不会与后来的卡片交易,直至第一张卡离开读写区为止。

因此,读写器可以同时处理多张非接触IC卡,这提高应用的并行性,无形中提高了系统工作速度。

非接触式IC卡技术的基本规范

注释:ICC——集成电路卡 CICC——Close-Coupled ICC,紧密(密耦合)卡; PICC——Proximity ICC,称为接近(近耦合)卡; VICC——Vicinity ICC,称为邻近(疏耦合)卡。 CD ——Coupling Device,是读写器中发射电磁波的部分

SmartCard

(3)同时卡内的电路对接收到的谐振信号进行解调,还原数字 信息,对信息进行分析处理,判断发自读写器的命令,如需在 EEPROM中写入或修改内容,还需将2V电压提升到15V左右,以 满足写入EEPROM的电压要求。

(4)IC卡对读写器的命令进行处理后,发射应答信息(将应答 信息调制到射频信号上)给读写器。

非接触式IC卡技术

电子与信息工程学院 SmartCard

提纲

非接触式IC卡概述

– 系统构成/分类/国际标准

非接触式IC卡工作原理

– 能量传递/信息传递/防冲突

非接触式IC卡芯片技术

– MIFARE 1

非接触式IC卡接口技术

– MIFARE 1

SmartCard

为什么要使用非接触式IC卡?

85.5x54x2mm

85.5x54x1.05mm

PVC,ABS

PVC

手工粘贴

手工层压

连号喷码

考勤系统、门禁系统、 考勤系统、门禁系统、

企业一卡通系统等

企业一卡通系统等

S此m外ar,tC还a包rd括ATMEL的TEMIC卡系列、TI的低频标签、HITAG卡等。

非接触式IC卡工作原理

要解决的三大问题:

全球非盈利 工业标准组 织

日本电子厂 商、IT企业

UHF(860960 MHz ) 多个频段

2.45GHz和 13.56MHz

非接触式银联IC卡及手机支付受理收银员使用说明

非接触式银联IC卡及手机支付受理商户收银员使用说明一、非接触式银联IC卡和手机支付1、银联IC卡IC卡是集成电路卡(Integrated Circuit Card)的英文简称,也称之为智能卡、芯片卡等。

将一个专用的集成电路芯片镶嵌于塑料基片中,封装成外形与银行磁卡相同的卡片。

具有体积小、存储容量大、安全性高、可靠性高、综合成本低等特点。

2、非接触式银联IC卡非接触式银联IC卡是一种由银联成员机构发行的银联卡,卡片具备非接触线圈,使用时只需将卡片贴近机具的非接感应区即可进行交易,类似公交卡和门禁卡。

非接触式银联IC卡具备电子现金账户,此帐户需要预先存入资金后再使用,使用时脱机,不需密码,无需签名,提升交易速度、节约通信成本。

3、手机支付持卡人携带具有近场(NFC)支付功能的手机即可完成银行卡的支付。

4、非接触式银联IC卡的识别非接触式银联IC卡在外表上具备芯片,并在卡面上张贴了银联非接触支付标志-闪付,标识为红色,一般贴在卡片正面右侧中间位置;非接受理目前主要应用于带有电子现金功能的卡片上,带有电子现金功能的卡片正面或背面会标有电子现金标识-UPcash,一般印在卡片后面,只具备电子现金功能的预付费卡则张贴在正面。

在银行卡上的情况如下图:上图为带电子现金功能的金融IC 卡UPcash 标识左图为银行预付费非接IC 卡带有的手机一般也能够通过非接触式实现近场支付,位置可能在手机上背壳上也可能显示在手机的屏幕上。

5、银行发行的非接触式银联IC卡工商银行亚运卡工商银行理财金卡浦发移动联名卡工行牡丹贷记卡宁波市民卡长沙市民卡二、终端受理非接触式银联IC卡操作要点1、询问或检查卡片是否可用于非接触支付:(1)收银员通过询问持卡人或检查卡片,确认是否为非接触IC 卡(非接触式IC卡片正面或背面印有闪付标识)。

(2)如果不具备非接触功能,按接触式IC卡流程处理。

2、在POS上选择消费,然后输入消费金额(非接触消费金额一般不超过1000元)后点确定,终端提示“请插卡、刷卡或挥卡”;备注:部分POS终端可以直接通过电子现金消费快捷键,发起电子现金消费交易。

非接触卡简介

东信和平智能卡股份有限公司

电子标签 • 13.56MHz •最长120cm的读卡距离

东信和平智能卡股份有限公司

非接触卡生产情况

公司已经向国内外客户提供各种 类型的,标准以及非标准的非接触卡 产品 主要涉及的领域在管理、缴费、 交通身份识别等方面,至今为止已生 产近三百万张卡.

东信和平智能卡股份有限公司

非接触卡生产情况

生产车间采用独立封闭式净化车间

非接触IC卡生产线采用美国太平洋航空技术公司 提供的第三代非接触卡生产设备

能对MOA2、MCC2及MPS等国际标准的芯片进行生

产 目前的年生产能力可达2000万张以上

东信和平智能卡股份有限公司

非接触卡产品情况

产品通过:

“信息处理产品标准符合性检测中心”的检测

东信和平智能卡股份有限公司

随着社会的发展,智能卡在很多领域得到了 广泛的应用。特别是非接触卡,由于使用方便以 及功能强大的特点,在管理、公交、工作证、身 份识别等领域得到了快速的普及和推广。 非接触卡已经逐步发展成为一个独立的跨学 科的专业领域。它将大量来自完全不同专业领域 的技术综合到一起:如高频技术、电磁兼容性技 术、半导体技术、数据保护和密码学、电信、制 造技术和许多专业应用技术等等。 东信和平智能卡股份有限公司

东信和平智能卡股份有限公司

专人回收并用 碎卡机销毁 不 合 格

不合格

用化学药剂 回收模块

合 格

合格 投入生产 质检

领取模块 领取PVC

对模块的数量 和质量进行检查

质检

不 合 格

合格 入库

注: 菲林和PS版有专人负责看管

东信和平智能卡股份有限公司

原材料检验流程

待检原材料

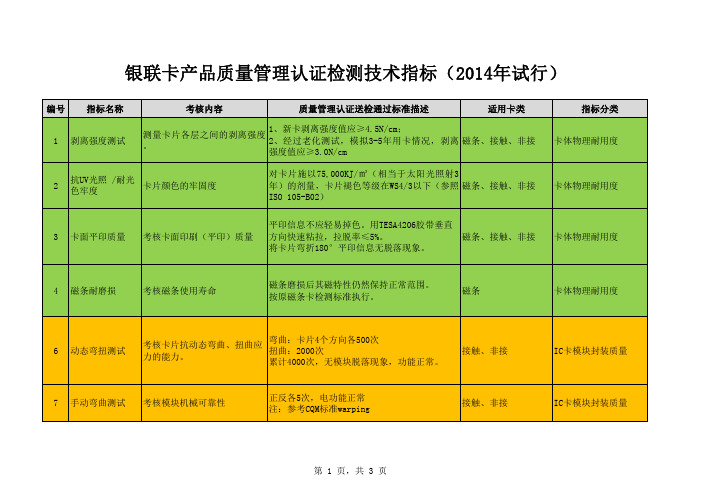

银联卡产品质量管理认证检测技术指标(2014年试行)

编号指标名称考核内容质量管理认证送检通过标准描述适用卡类指标分类1剥离强度测试测量卡片各层之间的剥离强度。

1、新卡剥离强度值应≥4.5N/cm;2、经过老化测试,模拟3-5年用卡情况,剥离强度值应≥3.0N/cm磁条、接触、非接卡体物理耐用度2抗UV光照 /耐光色牢度卡片颜色的牢固度对卡片施以75,000KJ/㎡(相当于太阳光照射3年)的剂量,卡片褪色等级在WS4/3以下(参照ISO 105-B02)磁条、接触、非接卡体物理耐用度3卡面平印质量考核卡面印刷(平印)质量平印信息不应轻易掉色。

用TESA4206胶带垂直方向快速粘拉,拉脱率≤5%。

将卡片弯折180°平印信息无脱落现象。

磁条、接触、非接卡体物理耐用度4磁条耐磨损考核磁条使用寿命磁条磨损后其磁特性仍然保持正常范围。

按原磁条卡检测标准执行。

磁条卡体物理耐用度6动态弯扭测试考核卡片抗动态弯曲、扭曲应力的能力。

弯曲:卡片4个方向各500次扭曲:2000次累计4000次,无模块脱落现象,功能正常。

接触、非接IC卡模块封装质量7手动弯曲测试考核模块机械可靠性正反各5次,电功能正常注:参考CQM标准warping接触、非接IC卡模块封装质量银联卡产品质量管理认证检测技术指标(2014年试行)编号指标名称考核内容质量管理认证送检通过标准描述适用卡类指标分类8湿热环境测试考核IC卡对恶劣环境的适应性样卡放置60℃/10%RH-90%RH环境120小时,卡片功能正常。

接触IC卡模块封装质量9模块背后点压考核模块与卡体的粘合牢固性≥80N功能正常。

接触IC卡模块封装质量10触点机械强度考核芯片耐压。

三轮压力测试,加10N的压力,来回50次,功能正常。

接触IC卡模块封装质量11插拔寿命测试考核芯片表面的金属触点经多次插拔磨损后是否会影响接触性。

插拨万次后检测芯片功能正常。

接触IC卡模块封装质量5ESD放电测试考核接触式芯片管脚,非接触界面天线PAD的人体模型ESD放电保护能力接触正负4000V,非接8000V放电后,芯片正常。

TDSI资料

2013-8-5

11

▲

非接触式ID卡的主要特点

• • • • • • • 载波频率为125KHz(THRC12)或13.56MHz(THRC13) 卡向读卡器传送数据的调制方式为加载调幅 卡向读卡器数据传送速率为3.9kbps(THRC12)或6.62kbps(THRC13) 数据存储采用EEPROM,数据保存时间超过10年 数据存储容量共64位,包括制造商、发行商和用户代码 卡号在封卡前写入后不可再更改,绝对确保卡号的唯一性和安全性 THRC13芯片除封装成标准卡片形状外,还可根据应用需要封装成筹 码等多种形状。

厂家培训教程根据需要向有关培训中心购买部分培训教程或外派培训考察交流可根据需要安排境外对口考察和培训吸取先进的思想和经验金融行业中国银行金库全国建行山西分行办公大楼中信银行西安支行办公楼中国农业银行总行办公大楼中国农总行数据中心上海上海造币厂中行北京市分行人行茂名市支行工行杭州市分行建行武汉市分行金库中国农业银行宁厦分行办公大楼上海印钞厂石家庄印钞厂国家机关及企事业单位中华人民共和国外交部国家安全局通讯局广州市电子政务机房广州市第二少年宫北京市档案馆上海市档案馆中国社会科学院中南海门禁系统北京市地税局广州市国家税务大楼厦门日报社浙江省博物馆北京颐和园文昌苑外企在华机构爱立信中国公司杜邦中国有限公司美国罗斯蒙特上海公司捷佳德中国有限公司诺华制药中国有限公司惠普中国有限公司美国adc电讯公司巴基斯坦驻中国大使馆siemens工厂葫芦岛智能大厦及其它略royalbankscotlandswissbankroyalsaudibankaircanadaamericanexpressbankattjaguarcarsrollsroycecarsbritishairportsauthorityministrylawsingaporeseoulnationaluniversitytoyobankjapanfujibankbentleycarssingaporepoliceforceroyalpalaces

公共交通IC卡技术规范 第4部分:非接触接口通讯

国务院 2012 年 12 月 29 日印发了《国务院关于城市优先发展公 共交通的指导意见》(国发〔2012〕64 号),明确提出“十二五”期间, 进一步完善公共交通移动支付体系建设,全面推广普及公共交通一卡 通,加快其在不同交通方式中的应用;加快完善标准体系,逐步实现 跨市域公共交通一卡通的互联互通。

二、标准制定的必要性和意义 ............................... 2 1、实现互联互通的现实需求 ............................ 2 2、跨行业拓展的需求 .................................. 4

三、主要工作过程 ......................................... 5 2、研讨会议 ......................................... 12

交通运输部若要切实履行国务院赋予的“指导城市客运管理,拟 定相关政策、制度和标准并监督实施”职责,主导好公共交通一卡通 的发展,需考虑到交通卡向小额支付拓展、跨行业合作方面的发展。 这就需要有一套既采用目前各地交通卡大多采用的电子钱包应用算 法和流程,又能够兼容金融电子现金应用算法与流程的技术标准。统 一并推行兼容的技术标准,可为实现跨行业互联互通提供技术支持。

5

2013 年 4 月底,工作组开展了全国范围内的公交卡应用情况调 查,进行数据汇总,掌握了全国公交卡的第一手资料。全国现有 254 个城市(全国地级以上城市共 337 个)开展了一卡通应用,83 个地 级市尚未开展城市公共交通“一卡通”工作。只有几个地区建立了跨 市域一卡互通。在规范编制期间,工作组先后走访北京、江苏、广东、 湖北、重庆等地交通厅(委),进行专项调研。全面了解百姓目前对 互联互通的需求,以及目前卡标准不统一给各地一卡通系统建设升级 带来的困扰等焦点问题。走访北京一卡通、广东岭南通、深圳通公司、 四川天府通公司、重庆通卡公司等企业,了解一线运营情况,听取专 业公司意见,收集各类案例。

非接触式IC卡国际标准

加速从多卡中选出1张卡的可选方法。

return

5.4.1 登记 polling

-为检出进入PCD能量场的PICC, PCD重复发出请求命令REQA/REQB,并 查寻应答ATQA/ATQB,这一过程称为 “polling”。

PICC应遵守的最大登记复位 (Polling Reset)时间在表5.2中规定。

return

(3, 就进入READY状态。

当PICC的UID(唯一标识符)被PCD发来的 Selection命令选中时,就退出本状态。

(4)ACTIVE(激活)状态

当PICC的UID被PCD选中时就进入本状态。 在激活状态,完成本次应用的全部操作。

<10cm

<50cm

return

非接触式IC卡面临的问题

• IC卡如何获得能量? • IC卡与读写器间如何交换信息? • 多卡同时处于读写器发射能量区域时如

何防止操作冲突?

非接触式PICC卡的国际标准: ISO/IEC 14443-1/2/3/4

return

5.2 PICC的物理特性 (14443-1)

return

③ 比特防冲突帧的位组织和传送

数据位的两部分可在任意位置分开, 分两种情况:

情况1:完整字节,在一个完整的数据字节 之后分开,在第1部分的最后一个数据位之 后有一个校验位。

情况2:分开的字节,在一个数据字节内分 开,在第1部分的最后一个数据位之后不加 校验位。

return

举例:

SEL NVB UID0 UID1 UID2 UID3 BCC ’93’ ’40’ ’32’ ’10’ ’AB’ ’CD’ ’44’

return

ATQA编码表:表5.4。其中: UID(唯 一标识符)。 UID(Unity Identification)

IC卡国际标准

2、安全属性

安全属性定义了文件或者文件某一部分 的访问的权限 每一个文件有与其相联系的安全属性, 应满足一定的安全条件,才允许对文件 进行操作 文件的安全属性依赖于文件的种类。

3、安全机制

通行字鉴别 卡与读卡器的相互鉴别 保证数据的完整性 保证数据的保密性

2.4 ISO7816-4,行业间交换用命令

EMV标准是由国际三大银行卡组织--Europay(欧 陆卡,已被万事达收购)、MasterCard和Visa共同 发起制定的银行卡从磁条卡向智能IC卡转移的技 术标准,是基于IC卡的金融支付标准,目前已成 为公认的全球统一标准。

其目的是在金融IC卡支付系统中建立卡片和终端 接口的统一标准,使得在此体系下所有的卡片和 终端能够互通互用。

⑥磁条与集成电路之间的电磁干扰

⑦指定强度磁场的影响

⑧静电影响

⑨热耗等

2.3 ISO 7816-2,接触式IC卡的触 点尺寸和位置

接触式IC卡有8个触点,即集成电路引脚, 从C1到C8。国际标准ISO/IEC 7816-2对 接触式集成电路卡的触点尺寸和芯片位 置以及功能作了具体的规定。

接触式IC卡的触点尺寸和位置

2.4.4 基本行业间命令

这些命令是在接口设备和IC卡之间传送 的(适用于内含微处理器的智能卡)。 IC卡接收到命令后,由片内操作系统 COS(chip operating system)分析命令, 并由卡内的中央处理部件CPU执行。

实验平台

2.4.4 基本行业间命令

管理卡和文件的命令 数据单元处理命令 记录处理命令 安全处理命令

触点编号 功能 C1 Vcc(电源电压) C2 RST(复位信号) C3 CLK(时钟) C4 ISO/IEC JTC1/SC17 保留使用 C5 GND(地) C6 Vpp(编程电压) C7 I/O(数据输入/输出端) C8 ISO/IEC JTC1/SC17 保留使用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、检查条件:正常室内光线,视距30cm,检验时间不超过3秒。

2、检验内容:

一、卡基尺寸

序

号缺陷类别检验方式

二、卡基外观

序

号

缺陷类别检验方式1

A 目检 菲林尺2

A 目检 OA 3

A 目检4

A 目检5

A 菲林尺6

A 菲林尺7

B 目检 塞尺8A 目检表面线圈、模块印迹Inlay的顺序或方向混乱不允许有气泡、气斑、图案变形,不允许不良类别使用MCC8模块的INLAY厚度标准要求为0.42~0.46mm;

使用MOA2模块的INLAY厚度标准要求为0.45~0.49mm;

卡基弯曲变形卡损伤 ①最大翘曲≤0.95mm(包含卡厚) ,允收;②卡基翘曲1.3~0.95mm且不影响个人化设备生产,B类;③整卡的最大曲翘大于1.3mm(含卡厚),A类。

①变形、破裂:不允许;

②凹凸不平:无明显手感,且30CM距离正视(不反光)看不见可过

版面错误卡基分层层压不良A\0

检验标准长:85.47~85.72mm(85.60+0.12mm-0.13mm)

图案、字体与样卡、OA不符,不允许;OA中标注有尺寸的,需要测量,符合要求光面、哑面不符合OA要求,不允许不允许厚:0.78mm~0.84mm (0.81mm±0.03mm)

宽:53.92~54.03mm(53.98+0.05mm-0.06mm)

在同一个生产批内的卡片长宽偏差要求≤0.05mm。

卡表面特征不符检验标准版本 游标卡尺

B 1不良类别尺寸超标不允许2013-9-1生效日期作业指导书

文件编号IC/ZY-ZL-10非接触卡片检验标准

三、Inley外观

四、内成像卡片(社保卡)特殊要求

五、签名条

六、磁条

七、物理特性

八、包装要求。