EPDM的种类及配方设计

EPDM十大配方(仅供参考)

EPDM十大配方(仅供参考)乙丙橡胶EPDM十大配方1、EPDM汽车散热器胶管配方充油三元乙丙橡胶 70三元乙丙橡胶 50氧化锌 3硬脂酸 1N650碳黑 130N990碳黑 140石蜡油 120促进剂BZ 2促进剂PZ 2促进剂TMTD 3促进剂DTDM 2硫磺 0.5合计:523.5 备注:160℃+30min H:70°充油三元乙丙橡胶:乙烯含量75%充环烷油30% ML---1+4--100℃ 55 三元乙丙胶:乙烯含量68% ML1+4100℃ 572、EPDM耐高温水蒸气配方三元乙丙橡胶 100氧化锌 5防老剂RD 1.8防老剂D 0.5N762碳黑 65交联剂DCP 2.8助交联剂TAC 1.5合计:202.8备注:一段硫化:180℃+8min二段硫化:150℃+2h H: 78°三元乙丙:第三单体ENB 碘值:26 ML-1+4 100℃ 45 乙烯含量:433、EPDM浅色胶料配方充油三元乙丙橡胶 150氧化锌 5硬脂酸 1白碳黑 90石蜡油 15促进剂BZ 2.67促进剂DM 1促进剂TETD 0.4促进剂TMTD 0.4促进剂TMTM 1.25合计:266.72 备注:H:55±5°充油三元乙丙胶:乙烯含量67% 石蜡油50% ML1+4150℃ 304、EPDM导电橡胶配方三元乙丙胶 100氧化锌 5石蜡油 60乙炔碳黑 150促进剂TS 1.5促进剂M 0.5硫磺 1.5合计:319.5 备注:160℃+30min H: 82°体积电阻:3.8*105、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 200环烷油 155促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:467.9备注:160℃+20min H: 59°第三单体:ENB 高碘值,低丙烯ML1+4 125℃ 556、EPDM防水卷材配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 130环烷油 90促进剂M 1.5促进剂TMTM 2硫磺 1合计:330.5备注:100℃+20min H:60°第三单体:ENB 丙烯含量:48 碘值:10 ML1+4 100℃: 607、EPDM蒸气胶管配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 75N990碳黑 75石蜡油2280 75促进剂M 1.75促进剂PZ 0.75促进剂TMTM 0.75促进剂TE 0.75硫磺 2合计:3378、EPDM高温耐碱胶管配方三元乙丙胶 100氧化锌 5硬脂酸 1N330碳黑 60滑石粉 1550#机油 5DCP 4合计:1909、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 185环烷油 120促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:417.9 备注:H:68°10、EPDM绝缘胶配方三元乙丙胶 100氧化锌 5硬脂酸 1硅酸镁粉 100石蜡油 20对醌二肟 0.5硫磺 0.3防老剂RD 0.5DCP 7合计:234.3备注:160℃+30min H:67°体积电阻:1.5*1015。

epdm塑胶颗粒生成配方

EPDM塑胶颗粒生成配方简介EPDM(乙丙橡胶)是一种具有优异耐候性、抗老化性和电绝缘性的合成橡胶。

它广泛应用于汽车零部件、建筑材料、管道密封件等领域。

EPDM塑胶颗粒是将EPDM橡胶加工成颗粒状的形式,用于下游生产制品。

本文将详细介绍EPDM塑胶颗粒的生成配方,包括原材料选择、工艺流程以及常见问题解决方法。

原材料选择EPDM塑胶颗粒的生成配方需要选择合适的原材料。

以下是常用的EPDM塑胶颗粒原材料:1.EPDM橡胶:根据不同需求,可选择不同类型和硬度的EPDM橡胶。

常见的有黑色和彩色EPDM橡胶。

2.功能填充剂:如碳黑、石墨等,用于增加强度、改善耐候性等性能。

3.加工助剂:如硬脂酸锌、活性剂等,用于提高加工性能和分散性。

4.热稳定剂:用于提高EPDM塑胶颗粒的耐热性。

5.抗老化剂:用于延长EPDM塑胶颗粒的使用寿命。

在选择原材料时,需要根据产品的具体要求和应用环境来确定配方比例。

工艺流程EPDM塑胶颗粒的生成工艺流程包括混炼、挤出和造粒等步骤。

以下是一种常见的工艺流程:1.混炼:将EPDM橡胶与功能填充剂、加工助剂等原材料按照配方比例加入到混炼机中,进行混合搅拌。

混炼过程中需要控制温度、时间和转速等参数,确保原材料充分分散均匀。

2.挤出:将混炼好的橡胶料通过挤出机进行加热、挤压,形成连续的橡胶条。

挤出过程中需要控制温度、挤压速度和压力等参数,确保橡胶条质量稳定。

3.造粒:将挤出的橡胶条经过切割机切成一定长度的颗粒,并通过冷却装置进行冷却。

冷却后的EPDM塑胶颗粒可以通过筛分、包装等步骤进行后续处理。

常见问题及解决方法在EPDM塑胶颗粒生成过程中,可能会遇到一些常见问题,如质量不稳定、颗粒粒径偏大或偏小等。

以下是一些常见问题的解决方法:1.质量不稳定:可能是混炼过程中原材料分散不均匀导致的。

可以增加混炼时间、调整温度和转速等参数,提高混炼效果。

2.颗粒粒径偏大或偏小:可能是挤出过程中温度和挤压速度控制不当导致的。

三元乙丙橡胶配方

三元乙丙橡胶配方

1.基础胶料:

-三元乙丙橡胶(EPDM):100份

-二甲基异戊基四胺(DMC):1.5份

-碳黑:40份

-润滑剂:2份

2.填充剂:

-活性石墨:70份

-沙粉:30份

-粉末硅酸钙:15份

3.加工助剂:

-罗纹状增塑剂:5份

-碱性加工剂:1份

-抗热老化剂:2份

-防黄剂:0.5份

以上配方的详细解释如下:

1.基础胶料:

-三元乙丙橡胶(EPDM)是这种配方的主要成分,质量比例为100份。

EPDM橡胶具有优异的耐候性和耐腐蚀性,可以在各种恶劣环境下使用。

-二甲基异戊基四胺(DMC)是一种交联剂,可以提高橡胶的耐热性和

强度。

碳黑是一种填充剂,可以提供橡胶材料的增强和加强机械性能的效果。

润滑剂的作用是减少胶料的黏性,提高加工性能。

2.填充剂:

-活性石墨是一种高温稳定材料,能够增加橡胶的导电性和抗静电性能。

-沙粉主要是为了增加胶体的硬度和刚性,提高材料的抗拉强度和耐

磨性。

-粉末硅酸钙可以提升橡胶的抗撕裂强度和耐酸碱性。

3.加工助剂:

-罗纹状增塑剂用于提高橡胶的柔韧性和伸展性。

-碱性加工剂的作用是调整橡胶材料的酸碱度,提高其加工性能。

-抗热老化剂可以延长橡胶材料的使用寿命。

-防黄剂的作用是抑制橡胶的老化和变黄。

三元乙丙(EPDM)橡胶配方的配合体系介绍

三元乙丙(EPDM)橡胶配方的配合体系介绍三元乙丙橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于硫化速度较慢,故近年发展了高不饱和度三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的。

三元乙丙橡胶通常可用硫黄、过氧化物、醌肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的次联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成等因素加以综合考虑。

一、硫化体系乙丙橡胶常见交联剂体系的适用性和特点1硫黄硫化体系硫黄硫化体系是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫黄硫化体系中,由于硫黄在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫黄用量范围内,随硫黄用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,拉断伸长率下降。

硫黄用量超过2份时,耐热性有下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂这间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

硫黄硫化体系中,促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

2硫黄给予体硫化采用硫黄给予体代替部分硫黄,可使其生成的硫化胶主要具有单硫键或双硫键,因而可以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

三元乙丙橡胶阻燃配方

三元乙丙橡胶阻燃配方三元乙丙橡胶(EPDM)是一种优良的橡胶材料,具有优异的耐老化、耐候性和化学稳定性。

然而,在一些特殊条件下,如高温、有机溶剂接触或火焰直接接触等,EPDM橡胶容易燃烧。

因此,为了提高EPDM橡胶的阻燃性能,需要进行阻燃配方设计。

EPDM橡胶阻燃配方的设计需要从以下几个方面考虑:阻燃剂、增塑剂、抗氧剂和填充剂。

首先,选择适合的阻燃剂是提高EPDM橡胶阻燃性能的关键。

常用的阻燃剂有氯化磷、氯化铝和氧化镁等。

这些阻燃剂能够在燃烧过程中发生各种化学反应,吸收大量热能,形成稳定的阻燃层,有效延缓燃烧过程。

其次,增塑剂在EPDM橡胶阻燃配方中起到降低橡胶硬度、提高橡胶的柔韧性和延展性的作用。

常用的增塑剂有酯类和丁基酮等。

这些增塑剂能够与橡胶发生物理或化学反应,形成一种新的体系,有助于提高EPDM 橡胶的加工性能和耐热性。

此外,抗氧剂是防止EPDM橡胶老化和劣化的重要添加剂。

常用的抗氧剂有二戊基二硫代碳酸、二异丙基二硫代碳酸和硫酸亚锡等。

这些抗氧剂能够抑制橡胶分子链的自由基引发的氧化反应,提高EPDM橡胶的耐热性和抗老化性能。

最后,填充剂的选择和添加量对EPDM橡胶的阻燃性能也有影响。

常用的填充剂有无机盐类、纳米材料和纤维素类等。

这些填充剂能够在燃烧过程中产生惰性气体,稀释可燃物质浓度,抑制燃烧反应的进行。

根据以上原理,以下是一种EPDM橡胶阻燃配方示例:1.EPDM橡胶:100份2.阻燃剂(氯化磷):50份3.增塑剂(酯类):30份4.抗氧剂(二戊基二硫代碳酸):5份5.填充剂(无机盐类):200份以上配方中,EPDM橡胶为基础材料,阻燃剂氯化磷起到阻止燃烧的作用,增塑剂酯类提高橡胶的柔韧性,抗氧剂二戊基二硫代碳酸抑制橡胶的老化,填充剂无机盐类稀释可燃物质浓度,抑制燃烧反应。

EPDM塑胶跑道面层的配比及铺设

EPDM塑胶跑道面层的配比及铺设

EPDM塑胶跑道面层的配比及铺设:

1、EPDM塑胶跑道面层的配比

跑道面层的配比:将配好的环保胶水+EPDM胶粒,其配比是(环保胶水:EPDM胶粒)1:5,使用时,需将两种材料混合搅拌均匀。

2、EPDM塑胶跑道面层的摊铺

1)待黑胶粒固化后,方可在其表面铺设面层(一般为红色也可其它颜色)。

首先将环保胶水加入EPDM胶粒混合搅拌均匀,然后将料倒入黑胶粒层表面。

均匀摊铺,务必使颗粒层平整均匀,以使场地更加耐用;

2)运料动作要干净、快捷,倒料时一次性倒下,摊铺均匀,为下道工序创造良好的条件。

五)、划线漆的使用

划线漆是双组份材料,使用时需搅拌均匀

1、工艺线测量精度为万分之一。

横向坡度不大于1/100,纵向坡度不大于1/1000,不符合要求的,认真及时处理。

点位线放完后应进行校对,符合要求后再喷线;

2、按设计尺寸喷涂体育线,喷线时应避免喷漆滴落,保证线宽一致,色泽均匀,无虚边出现。

3、清理退场:完成上述工序后,进行场地清理,保持场内清洁。

六、EPDM塑胶跑道的保养及注意事项

1、塑胶跑道是田径训练,比赛及健康锻炼场地,不得作其他用途。

2、塑胶跑道铺设竣工,一般需要养护7天后(环境温度15-30摄氏度)才能使用。

3、塑胶跑道上不能行驶车辆,不能长期堆压重物,不得用锋利之物划刺。

4、避免接触有机溶剂,化学药品,烟蒂和其他火种,隔离热源。

5、保持清洁,粘上油污可用洗涤剂清洗。

6、标志线经长期使用和日晒老化,出现不清晰或脱落时应及时用同类涂料更新。

7、塑胶跑道和标志线维修应尽量委托有经验的施工队进行。

EPDM的种类、配方设计、并用胶的配合、设备、工艺

三元乙丙橡胶(ethylene-Propylene terpolymer)是乙烯、丙烯和少量非共轭二烯烃的共聚物,是乙丙橡胶的主要品种。

它除保持二元乙丙橡胶优良的耐臭氧性、耐候性、耐热性等特性外。

在硫化速度、配合和硫化胶性能等方面又不完全同于二元乙丙橡胶。

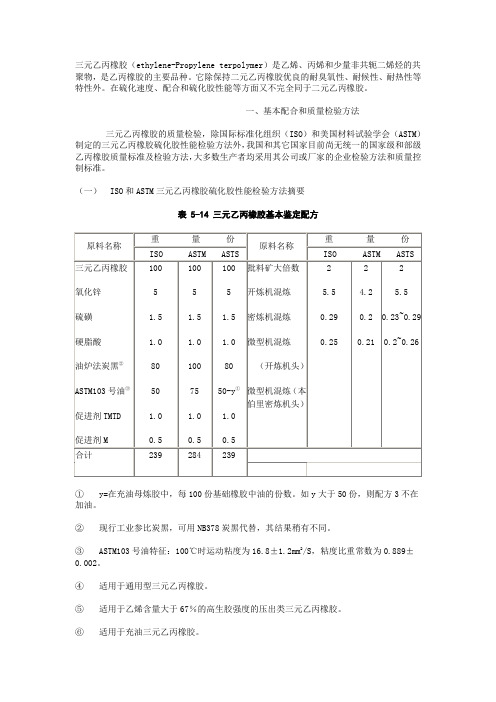

一、基本配合和质量检验方法三元乙丙橡胶的质量检验,除国际标准化组织(ISO)和美国材料试验学会(ASTM)制定的三元乙丙橡胶硫化胶性能检验方法外,我国和其它国家目前尚无统一的国家级和部级乙丙橡胶质量标准及检验方法,大多数生产者均采用其公司或厂家的企业检验方法和质量控制标准。

(一)ISO和ASTM三元乙丙橡胶硫化胶性能检验方法摘要表 5-14 三元乙丙橡胶基本鉴定配方①y=在充油母炼胶中,每100份基础橡胶中油的份数。

如y大于50份,则配方3不在加油。

②现行工业参比炭黑,可用NB378炭黑代替,其结果稍有不同。

③ASTM103号油特征:100℃时运动粘度为16.8±1.2mm2/S,粘度比重常数为0.889±0.002。

④适用于通用型三元乙丙橡胶。

⑤适用于乙烯含量大于67%的高生胶强度的压出类三元乙丙橡胶。

⑥适用于充油三元乙丙橡胶。

1.检验配方ISO 4097—1980(E)和ASTM D3568—81a基本鉴定配方摘于表5-14。

2.混炼方法ISO混炼方法有方法A和方法B两种。

方法A为开放式混炼方法;方法B为密炼机混炼,开炼机加硫化体系及下片的方法。

ASATM用于检验三元乙丙橡胶的混炼方法有密炼机法、微型密炼机方法和开炼机方法三种方法。

(1)密炼机混炼方法密炼机混炼方法摘于表5-15。

表5-15 密炼机混炼(2)开炼机混炼方法用开炼机混炼应注意调节辊距,使其尽可能地在辊筒上保持较好的堆积胶(或连续的包辊胶),同时混炼前将氧化锌、炭黑、硬脂酸和油进行混合。

混炼方法摘于表5-16。

表5-16 三元乙丙橡胶开炼机混炼方法(二)企业检验标准摘要我国曾生产或试制的乙丙橡胶有二元乙丙橡胶、DCPD-EPDM和ENB-EPDM。

epdm橡胶制品符合fmvss 3032标准的配方

epdm橡胶制品符合fmvss 3032标准的配方橡胶材料在汽车工业中广泛应用,用于制造各种密封件、管道、隔音垫、悬挂系统等。

尤其是在汽车内部,橡胶密封件是防止外界噪音、气味和污染物进入车内的重要组成部分。

为了提高汽车乘坐的安全性和舒适性,橡胶材料还必须满足特定的性能和标准,其中包括FMVSS 3032标准。

EPDM橡胶(ethylene propylene diene monomer rubber)是一种有机橡胶材料,具有良好的耐老化性、耐臭氧性、耐化学腐蚀性和优异的弹性。

它由乙烯、丙烯和二烯单体聚合而成,其分子结构中的饱和碳-碳键使其能够抵抗光、热、臭氧和化学物质的破坏。

因此,EPDM 橡胶广泛应用于汽车行业。

FMVSS 3032标准是美国交通部制定的汽车内饰材料燃烧性能的规范。

该标准要求橡胶制品在受到火焰引燃时,不能有过大的滴落和燃烧时间,以保护乘员的安全。

在配方设计中,需要考虑到橡胶的阻燃性能和热稳定性等特性。

配方设计始于选择合适的橡胶材料。

EPDM橡胶本身是一种具有良好阻燃性能的材料,符合FMVSS 3032标准。

然而,为了进一步提高橡胶的阻燃性能,并满足其他性能要求,需要对其配方进行调整。

一种常见的EPDM橡胶配方包括以下主要组分:1. EPDM橡胶:EPDM在橡胶密封件中的含量通常在70-90%之间。

EPDM橡胶可以提供良好的弹性和耐久性,以及良好的抗老化性能。

2.填充剂:常见的填充剂包括碳黑和无机粉末。

碳黑可以增加橡胶的强度和硬度,而无机粉末可以提高橡胶的阻燃性能。

填充剂的含量通常在10-30%之间。

3.助剂:助剂主要包括硫化剂、活性剂、抗氧剂和阻燃剂等。

硫化剂可以促进橡胶交联,提高弹性和耐久性。

活性剂可以增加橡胶与填充剂之间的相互作用,提高橡胶的力学性能。

抗氧剂可以保护橡胶免受氧化损伤。

阻燃剂可以提高橡胶的阻燃性能。

这些助剂的含量通常在1-10%之间。

通过调整这些成分的含量,可以得到符合FMVSS 3032标准的EPDM 橡胶配方。

三元乙丙橡胶配方的配合体系介绍

三元乙丙橡胶配方的配合体系介绍三元乙丙(EPDM)橡胶是一种具有优良综合性能的合成橡胶材料,广泛应用于汽车零部件、建筑密封材料、电线电缆绝缘等领域。

EPDM橡胶的性能取决于其配合体系,包括橡胶配方中的橡胶、填料、增塑剂、交联剂、防老剂等成分的选择和相互配比。

以下是EPDM橡胶配方的配合体系介绍。

一、橡胶EPDM橡胶是由乙烯、丙烯二元单体与不饱和二元单体或多元单体通过共聚合反应制得的高分子材料。

根据不饱和二元单体的种类和比例,可分为饱和型和非饱和型EPDM。

饱和型EPDM具有较高的硫化活性和抗老化性能,广泛应用于汽车零部件、建筑密封材料等领域。

非饱和型EPDM则适用于电线电缆绝缘等对硫化活性要求不高的领域。

二、填料填料是橡胶配方中的重要组成部分,可提高橡胶材料的体积强度和硬度,同时降低成本。

常用的填料有碳黑、白炭黑、纳米硅酸钛等。

碳黑是最常用的填料,可增加橡胶的硬度、耐磨性和耐老化性。

三、增塑剂增塑剂是一种可增加橡胶柔软性和可加工性的添加剂。

常用的增塑剂有液体石蜡、脂肪酸酯类等。

增塑剂的选择要考虑到与橡胶的相容性和耐热性。

四、交联剂交联剂是橡胶配方中必不可少的成分,它通过与橡胶中的不饱和键反应,形成交联网络结构,提高橡胶的强度和耐热性。

常用的交联剂有硫、过氧化物等。

硫是最常用的交联剂,可通过加热和硫化剂的反应形成硫化橡胶。

五、防老剂防老剂是橡胶配方中用于提高橡胶耐老化性能的添加剂。

常用的防老剂有抗氧剂、防臭剂等。

抗氧剂可防止橡胶在使用过程中因氧化而降解,延长其使用寿命。

防臭剂则可防止由于硫化过程中产生的硫化氢等气味物质对橡胶的影响。

EPDM橡胶配方的配合体系是根据特定使用要求设计的,不同应用领域的EPDM橡胶配方会有所不同。

通过合理选择和配比橡胶、填料、增塑剂、交联剂、防老剂等成分,可以得到满足特定应用要求的EPDM橡胶材料。

epdm塑胶颗粒生成配方

epdm塑胶颗粒生成配方EPDM塑胶颗粒是一种高性能的橡胶颗粒,广泛应用于运动场地、儿童游乐场、人行道、停车场等场所。

EPDM塑胶颗粒的生成配方是非常重要的,它直接影响到颗粒的质量和性能。

下面我们来详细了解一下EPDM塑胶颗粒生成配方。

一、EPDM塑胶颗粒的主要成分EPDM塑胶颗粒的主要成分是乙丙橡胶(EPDM)、填料、增塑剂、稳定剂、硬化剂等。

其中,填料是指填充物,主要是硅石粉、碳酸钙、滑石粉等。

增塑剂是指增加塑料柔韧性的物质,主要有石蜡、液体石蜡等。

稳定剂是指防止塑料老化、劣化的物质,主要有光稳定剂、热稳定剂等。

硬化剂是指使塑料固化的物质,主要有过氧化物、硫化剂等。

二、EPDM塑胶颗粒的生成配方1. EPDM塑胶颗粒的生成配方一般包括以下几个步骤:(1)将EPDM橡胶和填料按一定比例混合均匀。

(2)加入增塑剂、稳定剂和硬化剂,继续混合均匀。

(3)将混合好的原料放入挤出机中,进行挤出成型。

(4)将挤出的颗粒进行冷却、切割、筛分等处理,得到符合要求的EPDM塑胶颗粒。

2. EPDM塑胶颗粒的生成配方的具体比例因不同的应用场合而异,一般来说,EPDM橡胶的比例在50%~70%之间,填料的比例在20%~40%之间,增塑剂、稳定剂和硬化剂的比例在5%~10%之间。

三、EPDM塑胶颗粒的性能特点1. 耐候性好:EPDM塑胶颗粒具有优异的耐候性,能够在室外环境下长期使用而不发生老化、劣化。

2. 耐磨性好:EPDM塑胶颗粒具有优异的耐磨性,能够承受高强度的摩擦和冲击。

3. 色彩丰富:EPDM塑胶颗粒的颜色可以根据客户需求进行定制,颜色鲜艳、持久。

4. 环保健康:EPDM塑胶颗粒不含有害物质,符合环保要求,对人体健康无害。

总之,EPDM塑胶颗粒的生成配方是非常重要的,它直接影响到颗粒的质量和性能。

在生产过程中,需要严格按照配方比例进行生产,确保颗粒的质量符合要求。

同时,需要注意环保要求,确保颗粒对人体健康无害。

EPDM的种类及配方设计

EPDM的种类及配方设计

一、EPDM介绍

EPDM (乙丙二烯橡胶,全部称为Ethylene Propylene Diene Monomer)是一种由乙烯,丙烯,二烯组成的一种特殊的橡胶类型。

它由抗氧化剂,硫化剂,活性剂,助剂,一定的金属粉末以及其它特殊添加剂组成。

它的特点是机械性能优异,耐水,耐微生物,耐植物一抗,耐油品,耐酸,耐碱,耐抗老化,UV和太阳,耐臭氧,耐老化等优点。

二、EPDM配方设计

EPDM橡胶的特殊性能使其在橡胶配方中具有最大的应用范围,以下是对EPDM橡胶的配方设计:

1、配方设计原则:在EPDM橡胶的配方设计时要满足以下原则。

(1)考虑橡胶原料的性能,并加以合理选择。

(2)考虑橡胶原料的性价比,合理配比,以降低成本。

(3)考虑橡胶成型后的性能,使产品达到所需要的性能要求。

2、EPDM橡胶的成分

(1)主要成分:乙丙二烯丙烯橡胶;

(2)辅助成分:多种添加剂,抗氧剂,硫化剂,活性剂,助剂,增塑剂,抗老化剂,环保护剂等。

3、EPDM橡胶的配方设计

(1)配方设计:乙丙二烯橡胶+抗氧化剂+硫化剂+活性剂+助剂+一定的金属粉末+其他特殊添加剂

(2)配方计算:一般情况下,抗氧化剂量为1-3%,硫化剂量为1-3%。

epdm塑胶颗粒生成配方

epdm塑胶颗粒生成配方

EPDM塑胶颗粒是一种常用的塑胶材料,具有优良的耐热、耐候、耐化学腐蚀等特性,广泛应用于汽车、电子、建筑等行业。

本文将介绍EPDM塑胶颗粒的生成配方,并详细阐述其制备过程。

EPDM塑胶颗粒的生成离不开原材料的选择。

EPDM塑胶的主要成分是乙烯、丙烯和二烯单体,因此在配方中需要选用适量的乙烯、丙烯和二烯单体。

此外,还需要添加一些助剂,如抗氧化剂、防老化剂、增塑剂等,以提高塑胶颗粒的性能。

EPDM塑胶颗粒的生成需要经过以下几个步骤。

首先,将乙烯、丙烯和二烯单体按照一定比例混合,形成乳液。

然后,在乳液中加入助剂,并进行搅拌和混合,使其充分均匀。

接着,将混合后的乳液经过高温反应,使其发生聚合反应,形成EPDM塑胶。

最后,将EPDM塑胶经过粉碎和筛分处理,得到所需的颗粒。

EPDM塑胶颗粒的生成配方的关键是控制各种原材料的比例和加工条件。

在选择原材料时,需要根据具体的应用要求和性能指标进行选择。

例如,如果需要提高塑胶颗粒的耐热性,可以选择具有较高熔点的乙烯、丙烯和二烯单体;如果需要提高塑胶颗粒的耐候性,可以选择具有较高抗氧化性的助剂。

在加工条件方面,需要控制好反应温度、反应时间等参数,以确保生成的塑胶颗粒具有良好的性能。

EPDM塑胶颗粒的生成配方是一个复杂的过程,需要合理选择原材料、控制加工条件,才能得到符合要求的塑胶颗粒。

通过不断优化配方和工艺,可以进一步提高EPDM塑胶颗粒的性能,推动其在各个领域的应用。

希望本文对读者对EPDM塑胶颗粒的生成配方有所了解,并对相关领域的研究和应用提供一定的参考。

三元乙丙橡胶配方及性能

三元乙丙橡胶配方及性能三元乙丙橡胶(EPDM)是一种合成橡胶,它由乙烯、丙烯和1,4-丁二烯三种单体通过共聚合反应合成而成。

EPDM具有优异的耐老化、耐臭氧、耐腐蚀和耐高温性能,是一种广泛应用于汽车、电气、建筑和管道等领域的工程材料。

本文将介绍EPDM的配方及其性能。

一、EPDM的配方EPDM的配方主要包括橡胶、助剂和填充剂。

1.橡胶EPDM橡胶是由乙烯、丙烯和1,4-丁二烯三种单体通过共聚合反应得到的合成橡胶。

其中,乙烯提供了EPDM的弹性和柔软性,丙烯提供了EPDM的耐老化和耐臭氧性能,1,4-丁二烯提供了EPDM的强度和耐磨性。

根据不同的应用要求,可以根据需要调整乙烯、丙烯和1,4-丁二烯的含量,以获得所需的性能。

2.助剂为了提高EPDM橡胶的加工性能和使用性能,通常需要添加一些助剂。

主要的助剂包括加工助剂、防老化剂和交联剂。

加工助剂用于改善橡胶的流动性和加工性能,降低橡胶的粘度和热稳定性。

常用的加工助剂有抗粘剂、塑化剂和润滑剂。

防老化剂用于提高EPDM橡胶的耐老化性能和耐臭氧性能。

常用的防老化剂有硫化石墨、多硫化物和双酚A等。

交联剂用于将EPDM橡胶进行交联,提高其强度和耐磨性。

常用的交联剂有过氧化物和硫醇等。

3.填充剂填充剂用于提高EPDM橡胶的硬度和强度,降低成本。

常用的填充剂包括碳黑、硅酸钾和滑石粉等。

根据不同的要求,可以调整填充剂的含量和种类,以获得所需的性能。

二、EPDM的性能EPDM具有以下优异的性能:1.耐老化性能:EPDM橡胶具有良好的耐老化性能,能够在高温、高湿、光照等恶劣环境下长期使用而不发生老化和劣化。

2.耐臭氧性能:EPDM橡胶具有出色的耐臭氧性能,能够在高臭氧浓度和高温下长期使用而不发生开裂和劣化。

3.耐腐蚀性能:EPDM橡胶对酸、碱、盐等化学物质具有良好的耐腐蚀性能,能够在腐蚀性介质中使用而不发生腐蚀和溶解。

4.耐高温性能:EPDM橡胶在高温下仍能保持良好的性能,能够在高温环境下使用而不发生软化和融化。

三元乙丙橡胶配方集锦

三元乙丙橡胶配方集锦1.通用型EPDM橡胶配方通用型EPDM橡胶通常用于制备密封件、管道和橡胶制品等。

其常用配方如下:-EPDM:100份-促进剂(如硫化剂、双丁酚A、环氧树脂):1-5份-防老剂(如4010、4010NA、MBP等):2-5份-功能填料(如碳黑、白炭黑、石墨等):30-100份-填充剂(如油石灰、轻质钙碳酸、陶瓷粉等):0-100份-增塑剂(如皂化法塑化剂、磺化法塑化剂等):0-5份-其他添加剂(如加工助剂、加工防粘剂等):适量2.导电型EPDM橡胶配方导电型EPDM橡胶常用于电缆保护层和抗静电橡胶制品等。

其常用配方如下:-EPDM:100份-碳黑:50-100份-抗氧剂(如4010、MBP等):2-5份-导电剂(如石墨、碳纤维等):0-20份-功能填料:0-50份-增塑剂:0-5份-其他添加剂:适量3.耐油型EPDM橡胶配方耐油型EPDM橡胶常用于汽车零部件、密封件和油管等。

其常用配方如下:-EPDM:100份-碳黑:50-100份-抗老剂(如4010、4010NA等):2-5份-功能填料:0-50份-耐油剂(如PAO、磺化法可塑化剂等):10-20份-防撕裂剂:0-5份-填充剂:0-100份-其他添加剂:适量4.抗臭气型EPDM橡胶配方抗臭气型EPDM橡胶通常应用于污水处理设备、汽车内饰件等需要抗臭气侵蚀的场合。

其常用配方如下:-EPDM:100份-碳黑:50-100份-功能填料:0-50份-抗臭气剂(如ZnO、二氧化锆等):10-20份-填充剂:0-100份-增塑剂:0-5份-其他添加剂:适量这几种EPDM橡胶的配方只是基础参考配方,具体的配方设计需要根据产品的具体要求和应用环境来确定。

此外,还应根据实际生产情况进行试验和调整,以确保最终产品的性能和质量。

不同硬度三元乙丙橡胶配方

不同硬度三元乙丙橡胶配方三元乙丙橡胶(EPDM)是一种合成橡胶,由乙烯、丙烯和非共聚助剂共聚而成。

它具有优异的耐老化性、耐臭氧性和耐化学性能,广泛应用于汽车、建筑、电气和管道等领域。

不同硬度的EPDM橡胶配方会影响其物理力学性能和加工性能。

下面将分别介绍不同硬度EPDM橡胶的配方。

硬度是指材料对力的响应程度,通常用硬度计测量。

EPDM橡胶的硬度范围在20 Shore A到90 Shore A之间,Shore A硬度计是一种常用的硬度计量工具。

较低的Shore A硬度表示材料较软,而较高的Shore A硬度表示材料较硬。

不同硬度的EPDM橡胶配方主要涉及橡胶材料和助剂的选择和比例。

以下是两个典型的硬度配方示例:硬度为40 Shore A的EPDM橡胶配方:-EPDM橡胶:100份-塑化剂:20至30份(选择适合的塑化剂,以提高橡胶的柔软性和延展性)-硬度调节剂:5至10份(硫化剂和活性氧化剂的复合物,可以调节橡胶的硬度)-硫化剂:2.5至5份(通常为过硫酸铵,在热加工过程中引发交联反应)-加工助剂:2至5份(例如防老剂、分散剂和稳定剂,用于提高橡胶的加工性能和耐老化性)硬度为80 Shore A的EPDM橡胶配方:-EPDM橡胶:100份-塑化剂:5至15份-硬度调节剂:15至25份-硫化剂:3至6份-加工助剂:2至5份值得注意的是,硬度配方的具体比例可能会根据不同的应用要求而有所变化。

例如,汽车行业对EPDM橡胶管件的要求较高,需要材料具有良好的耐热性和耐油性。

不同硬度的EPDM橡胶配方的制备方法相似。

首先,将EPDM橡胶和各种助剂按照配方比例加入到橡胶混炼机中,并进行混炼和塑化,使各种成分均匀分散在橡胶中。

然后,将混炼后的橡胶制备成所需的形状,例如片状、块状或颗粒状。

最后,进行硫化处理,将橡胶交联成固体。

总之,不同硬度的EPDM橡胶配方涉及橡胶材料和助剂的选择和比例。

根据应用要求,可以调整不同配方的比例,以获得所需硬度的EPDM橡胶,并满足特定应用领域的需求。

epdm密炼工艺配方

EPDM(三元乙丙橡胶)的密炼工艺配方通常涉及多个方面,包括生胶的选择、硫化体系、填充增强剂、软化增塑剂以及其他配合剂等。

以下是一些关键点:

1. 生胶选择:生胶是EPDM配方的基础,其选择至关重要。

主要考虑因素包括第三单体类型(如ENB或DCPD)、丙烯含量、门尼粘度和充油量。

这些特性决定了EPDM的硫化速度、压缩变形等性能。

2. 硫化体系:EPDM可以使用硫黄硫化或过氧化物硫化体系。

硫黄硫化工艺加工性能较好,物理性能好,成本低。

过氧化物硫化则可以提供更好的耐热性和耐候性。

3. 填充增强剂:常用的填充剂包括炭黑和白色填料,如钛白粉、滑石粉、碳酸钙等。

这些填充剂可以改善胶料的机械性能和加工性能。

4. 软化增塑剂:增塑剂可以改善EPDM的加工性能和柔韧性,但需适量使用以避免影响胶料的物理机械性能。

5. 其他配合剂:例如硬脂酸可以提高胶料的加工性能和表面光洁度;氧化钙作为吸湿剂,有助于保持胶料的稳定性。

6. 粘合力提升:为了提高EPDM与其他材料的粘合力,可以添加增粘剂或使用特殊的粘合体系。

7. 混炼工艺控制:在密炼机中进行混炼时,需要注意控制加入硫磺、促进剂的初始温度,排料温度以及混炼时间,以防止焦烧现象的发生。

8. 压延和压出:在压延和压出过程中,需要控制适当的速度和温度,以确保产品的表面质量和尺寸稳定性。

综上所述,EPDM的密炼工艺配方是一个复杂的过程,需要根据最终产品的性能要求和加工工艺的特点来综合考虑各种因素。

在实际操作中,可能还需要根据生产设备的实际情况和原材料的特性进行相应的调整。

EPDM十大配方

EPDM十大配方1、EPDM汽车散热器胶管配方充油三元乙丙橡胶70三元乙丙橡胶50氧化锌3硬脂酸1N650碳黑130N990碳黑140石蜡油120促进剂BZ2促进剂PZ2促进剂TMTD3促进剂DTDM2硫磺0.5合计:523.5备注:160oC+30min H:70o充油三元乙丙橡胶:乙烯含量75%充环烷油30%ML---1+4--100oC55三元乙丙胶:乙烯含量68%ML1+4100oC572.EPDM耐高温水蒸气配方三元乙丙橡胶100氧化锌5硬脂酸1防老剂RD 1.8防老剂D0.5N762碳黑65交联剂DCP 2.8助交联剂TAC 1.5合计:202.8备注:一段硫化:180oC+8min二段硫化:150oC+2h H:78o三元乙丙:第三单体ENB碘值:26ML-1+4100oC45乙烯含量:43 3.EPDM浅色胶料配方充油三元乙丙橡胶150氧化锌5硬脂酸1白碳黑90石蜡油15促进剂BZ 2.67促进剂DM1促进剂TETD0.4促进剂TMTD0.4促进剂TMTM 1.25合计:266.72备注:H:55±5o充油三元乙丙胶:乙烯含量67%石蜡油50%ML1+4150oC304.EPDM导电橡胶配方三元乙丙胶100硬脂酸1氧化锌5石蜡油60乙炔碳黑150促进剂TS 1.5促进剂M0.5硫磺 1.5合计:319.5备注:160oC+30min H:82o体积电阻:3.8*105.EPDM挡风玻璃密封条三元乙丙橡胶100氧化锌5硬脂酸1石蜡 1.5N660200环烷油155促进剂BZ2促进剂DM 1.3促进剂TMTD0.6硫磺 1.5合计:467.9备注:160oC+20min H:59o第三单体:ENB高碘值,低丙烯ML1+4125oC556.EPDM防水卷材配方三元乙丙橡胶100氧化锌5硬脂酸1N550碳黑130环烷油90促进剂M 1.5促进剂TMTM2硫磺1合计:330.5备注:100oC+20min H:60o第三单体:ENB丙烯含量:48碘值:10ML1+4100oC:607.EPDM蒸气胶管配方三元乙丙橡胶100氧化锌5硬脂酸1N550碳黑75N990碳黑75石蜡油228075促进剂M 1.75促进剂PZ0.75促进剂TMTM0.75促进剂TE0.75硫磺2合计:3378.EPDM高温耐碱胶管配方三元乙丙胶100氧化锌5硬脂酸1N330碳黑60滑石粉1550#机油5DCP4合计:1909.EPDM挡风玻璃密封条(2三元乙丙橡胶100氧化锌5硬脂酸1石蜡 1.5N660185环烷油120促进剂BZ2促进剂DM 1.3促进剂TMTD0.6硫磺 1.5合计:417.9备注:H:68o10.EPDM绝缘胶配方三元乙丙胶100氧化锌5硬脂酸1硅酸镁粉100石蜡油20对醌二肟0.5硫磺0.3防老剂RD0.5DCP7合计:234.3备注:160oC+30min H:67o体积电阻:1.5*1015。

三元乙丙橡胶配方及性能

三元乙丙橡胶配方及性能三元乙丙橡胶,又称EPDM(Ethylene Propylene Diene Monomer),是一种具有优异气候稳定性、电绝缘性、耐臭氧性、耐老化性和化学稳定性的合成橡胶。

其主要由乙烯、丙烯和非共聚二烯单体组成,通过聚合反应制得。

EPDM橡胶被广泛应用于汽车、建筑、电气、化工等领域,具有许多优异的性能和特点。

1.主链聚合物:主链聚合物是EPDM橡胶的主要组分,通常由乙烯、丙烯和非共聚二烯单体制得。

乙烯和丙烯单体提供了橡胶所需的弹性和耐老化性能,而非共聚二烯单体则提供了橡胶的交联功能。

主链聚合物的比例和结构可根据所需性能进行调整。

2.填充剂:填充剂是EPDM橡胶中的重要组成部分,通常占据橡胶配方的很大比例。

填充剂可以增加橡胶的硬度、强度、耐磨性和耐热性。

常用的填充剂有炭黑、硅酸盐、钛白粉等。

3.防老剂:EPDM橡胶容易受到臭氧和紫外线的氧化破坏,因此需要添加防老剂来提高抗氧化性能。

防老剂可以延长橡胶的寿命,提高其稳定性。

常用的防老剂有光稳定剂、热稳定剂、抗氧剂等。

4.增塑剂:增塑剂可以增加橡胶的柔软性和延展性,提高其加工性能。

增塑剂通常是有机化合物,如酯类、酸酯类等。

5.加工助剂:加工助剂用于改善橡胶的加工性能,如增加流动性、降低摩擦系数、提高分散性等。

常用的加工助剂有防粘剂、滑石粉、硫化活化剂等。

6.交联剂:EPDM橡胶需要通过交联反应来增加其强度和耐用性。

常用的交联剂有二硫化物、过氧化物、辐射等。

EPDM橡胶具有许多优异的性能和特点:1.气候稳定性:EPDM橡胶在宽温范围内具有优异的抗氧化和耐候性能,可以在极端温度下保持其弹性和密封性能。

2.电绝缘性:EPDM橡胶具有优异的电绝缘性能,适用于电线、电缆和电器配件等电气领域。

3.耐臭氧性:EPDM橡胶可以抵抗臭氧和紫外线辐射,不易发生氧化老化。

4.耐老化性:EPDM橡胶在长期使用时不会出现收缩、龟裂和硬化等老化现象,具有较长的使用寿命。

epdm胶条挤出配方的分类

epdm胶条挤出配方的分类

EPDM胶条挤出配方可以根据不同的应用领域和用途进行分类。

下面,我们针对不同的分类进行详细介绍。

1. 挤出口密封胶条配方

最常见的一种EPDM胶条挤出配方是用于挤出口密封胶条的。

此类胶条

主要用于汽车门窗、室外建筑幕墙等各种密封领域。

在制作此类产品时,需要考虑到其具有优秀的密封性、抗老化性以及抗紫外线能力。

因此,EPDM、二氧化硅等材料被广泛应用于此类产品中。

2. 汽车密封胶条配方

汽车密封胶条是EPDM胶条中广泛使用的一种类型。

汽车密封胶条要求

具有出色的弹性和耐热性能,并且必须具有良好的耐候性。

因此,一

般情况下添加一些碳黑和活性氧化锌、抗氧化剂及加工油等成分来增

强其性能。

3. 室内门窗密封胶条配方

室内门窗密封胶条主要用于封闭门窗的缝隙。

在生产这种胶条时,需

要考虑到其与木材或金属框架的耐磨性和与不同材料之间的黏附性。

因此,一般情况下会使用EPDM、PP或PE材料,并加入一些填充剂和

增塑剂来提高其机械性能和加工性能。

4. 建筑门窗密封胶条配方

建筑门窗密封胶条应具有较高的耐老化性、抗紫外线性能和高度的弹性。

因此,常用的材料有EPDM、热塑性弹性体(TPE)、硅橡胶等,并加入高性能抗氧化剂和防紫外线剂等成分以增强其耐候性和抗老化性。

总之,EPDM胶条挤出配方可以因不同的用途和应用领域而有所不同。

制造商必须根据客户需要和使用环境特点进行精细设计,以确保

产品性能符合用户需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

35 45 45 55 57 67 65 75 45 55 48 58 48 58

100

100

100

100

100

100

100

灰分,% 水分,% 拉伸强度,MP a

0.5

0.3

0.3

0.3

0.5

0.5

0.5

0.5

8.2

9.3

7.5

10.0

0.3 0.5 13.7

0.3 0.5 10.0

0.3 0.5 10.0

积

胶或辊筒表面上没有游离炭黑才 割刀

在辊筒上均匀地加入促进剂和硫 磺

每边割刀三次,允许每次割刀之 间为

15 秒排下胶料,调节辊距后薄通 6 次

检查并记录批料重量,与理论值 之差

不能大于 0.5%,否则重炼

(二)企业检验标准摘要

我国曾生产或试制的乙丙橡胶有二元乙丙橡胶、DCPD-EPDM 和 ENB-EPDM。我国乙丙橡胶 商品牌号命名见表 5-17。美国 Exxon 公司三元乙丙橡胶技术规格见表 5-18,日本 JSR

一、基本配合和质量检验方法

三元乙丙橡胶的质量检验,除国际标准化组织(ISO)和美国材料试验学会(ASTM)制 定的三元乙丙橡胶硫化胶性能检验方法外,我国和其它国家目前尚无统一的国家级和部级乙 丙橡胶质量标准及检验方法,大多数生产者均采用其公司或厂家的企业检验方法和质量控制 标准。

(一) ISO 和 ASTM 三元乙丙橡胶硫化胶性能检验方法摘要

X韧塑料与弹性体论坛

三元乙丙橡胶(ethylene-Propylene terpolymer)是乙烯、丙烯和少量非共轭二烯烃的共 聚物,是乙丙橡胶的主要品种。它除保持二元乙丙橡胶优良的耐臭氧性、耐候性、耐热性等 特性外。在硫化速度、配合和硫化胶性能等方面又不完全同于二元乙丙橡胶。

扯断伸长率,% 400

300

400

300

350

300

250

300%定伸应力,MP a 5.2

8.2

6.2

9.5

其他检验项目

充非污染油,份

8.2

9.5

—

30

30

绿叶塑料网址之家

X韧塑料与弹性体论坛

颜色

淡灰

相对密度 非污染性稳定剂,% 配方

EPDM

非污染 90

45

83

100 74

85

47

52

门尼粘度(ML1+4,100℃)

105

第三单体种类

ENB

第三单体含量,(碘值)灰分, 15.0

% 0.02

挥发分,% 0.5

相对密度

0.86

300%定伸应力,MPa (kgf/ 15.1

㎝ 2)

拉伸强度,MPa(kgf/㎝ 2)

(154)

18.8

扯断伸长率,%

双环戊二烯

45~55

EPM 4003 二元乙丙橡胶 YBJ2043 40~50

双环戊二烯

30~40

EPM 5005 二元乙丙橡胶 YBJ2000 50~60

双环戊二烯

≤50

EPM 5006 二元乙丙橡胶 YBJ2000 50~60

双环戊二烯

≤60

EPDM 3014 通用型三元乙丙橡胶

30~40 乙叉降冰片烯

② 现行工业参比炭黑,可用 NB378 炭黑代替,其结果稍有不同。 ③ ASTM103 号油特征:100℃时运动粘度为 16.8±1.2mm2/S,粘度比重常数为 0.889± 0.002。

④ 适用于通用型三元乙丙橡胶。

⑤ 适用于乙烯含量大于 67%的高生胶强度的压出类三元乙丙橡胶。

⑥ 适用于充油三元乙丙橡胶。

ASATM 用于检验三元乙丙橡胶的混炼方法有密炼机法、微型密炼机方法和开炼机方法三 种方法。

(1)密炼机混炼方法

密炼机混炼方法摘于表 5-15。

表 5-15 密炼机混炼

方法出处 混炼条件 第一段混炼

ISO 4097—1980(E)

ASTM D3568—81a

150℃,77r/min

① 生胶,氧化锌,炭黑,油和硬脂酸,0.5min

物理机械性能(160℃×30min)

300%定伸应力,MPa (kgf/ ㎝ 2)

拉伸强度,MPa(kgf/㎝ 2)

1.6 (16) 6.2

5.2 (53) 18.4

10.7 13.9 13.8 13.8 18.7 13.2 10.0 (109) (142) (141) (141) (191) (135) (102) 18.2 15.1 15.8 17.5 2.11 14.2 21.0

表 5-17 乙丙橡胶商品牌号命名

绿叶塑料网址之家

X韧塑料与弹性体论坛

新牌号

原名称

丙烯含量,% 第三单体 门尼粘度(ML1+4,100℃)

EPM 2007 二元乙丙橡胶 YBJ2027 20~30

双环戊二烯

65~75

EPM 3005 二元乙丙橡胶 YBJ2035 30~40

40~50

EPDM 3026 高速硫化三元乙丙橡胶 30~40

50~70

℃注: 三元乙丙橡胶第三位数表示第三单体,1—双环戊二烯,2—乙叉降冰片烯。 表 5-18 美国 Exxon 公司三元乙丙橡胶技术规格

项目名称

门尼粘度 ML1+8,100℃

ML1+8,127℃ 钒,p p m

VISTALON2504 VISTALON3708 VISTALON4608 VISTALON5600 VISTALON6505 VISTALON5630 VISTALON6630 最小 最大 最小 最大 最小 最大 最小 最大 最小 最大 最小 最大 最小 最大

绿叶塑料网址之家

X韧塑料与弹性体论坛

1.检验配方

ISO 4097—1980(E)和 ASTM D3568—81a 基本鉴定配方摘于表 5-14。

2.混炼方法

ISO 混炼方法有方法 A 和方法 B 两种。方法 A 为开放式混炼方法;方法 B 为密炼机混炼, 开炼机加硫化体系及下片的方法。

1.5

促进剂 TMTD 1

促进剂 TMTD 1.5 促进剂 TMTD 1 促进剂 TMTD 1.5

硫化条件

促进剂 M

0.5

150℃×20min

促进剂 M

0.5

160℃×20min

促进剂 M

0.5 促进剂 M

0.5

160℃×10min

பைடு நூலகம்

160℃×20min

公司三元乙丙橡胶检验配方及性能见表 5-19 和表 5-20。 表 5-19 日本 JSR 公司三元乙丙橡胶检验配方及性能

绿叶塑料网址之家

X韧塑料与弹性体论坛

扯断伸长率,%

(63) (188) (186) (154) (161) (178) (215) (145) (214)

硬度(JISA 型)

1120 630 460 370 340 370 340 310 350

ENB

第三单体含量,(碘值)

15.0 6

9.5 19.0 15.0 15.0 17.0 19.0 15.0

灰分,%

— 0.02 0.02 0.02 0.02 0.02 0.02 0.02 0.02

挥发分,%

0.1 0.4 0.4 0.5 0.5 0.5 0.5 0.7

0.5

相对密度

0.86 0.86 0.86 086 0.86 0.86 0.86 0.86 0.86

ENB 29.0 0.02 0.5 0.86

20.4 (208) 20.4 (208) 300

DCPD 19.0 0.02 0.7 0.86

20.5 (209) 23.8 (243) 350

DCPD 12.0 0.02 0.5 0.86

13.5 (138) 18.8 (192) 410

DCPD 8.0 0.02 0.4 0.86

表 5-14 三元乙丙橡胶基本鉴定配方

重 原料名称

ISO

三元乙丙橡胶 100

量

份

重

原料名称

ASTM ASTS

ISO

100 100 批料矿大倍数

2

量 ASTM 2

份 ASTS 2

氧化锌

5

5

5 开炼机混炼

5.5

4.2 5.5

硫磺

1.5

1.5 1.5 密炼机混炼

0.29 0.2 0.23~0.29

硬脂酸

1.0

每边割刀 3 次后排胶将辊距调至

或总混炼时间达 2min 即可排胶,

0.8mm,胶料薄通 6 次后下片,并按

并再次检查批料重量后,按规定

规定方法制备试片

方法制备试片

(2)开炼机混炼方法 用开炼机混炼应注意调节辊距,使其尽可能地在辊筒上保持较好的堆 积胶(或连续的包辊胶),同时混炼前将氧化锌、炭黑、硬脂酸和油进行混合。混炼方法摘 于表 5-16。

(192)

硬度(JISA 型)

360

ENB ENB ENB ENB 15.0 26.0 26.0 26.0 0.02 0.02 0.02 0.02 0.7 0.5 0.6 0.7 0.86 0.86 0.86 0.86 物理机械性能(160℃×30min) 16.2 15.6 16.2 18.1 (165) (159) (165) (185) 20.2 16.8 16.9 20.1 (206) (171) (172) (205) 370 330 320 340

100

EPDM

0.86

0.10

100

EPDM

100 充油 ENB-EPDM130

SRF 炭黑

140 SRF 炭黑