2018年2010版GMP附录1无菌药品-文档资料

2010版GMP无菌药品附录0001

附录1 :无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

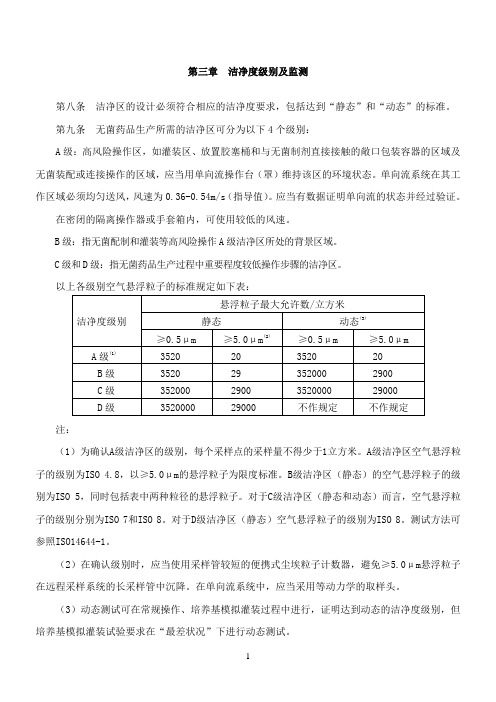

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s (指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

药品生产质量管理规范(2010年修订)附录1无菌药品

无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

2010版GMP附录—无菌药品

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

A级洁净区空气悬浮粒子的级别为ISO 4.8,以≥5.0μm的悬浮粒子为限度标准。

B级洁净区(静态)的空气悬浮粒子的级别为ISO 5,同时包括表中两种粒径的悬浮粒子。

对于C级洁净区(静态和动态)而言,空气悬浮粒子的级别分别为ISO 7和ISO 8。

对于D级洁净区(静态)空气悬浮粒子的级别为ISO 8。

测试方法可参照ISO14644-1。

(2)在确认级别时,应当使用采样管较短的便携式尘埃粒子计数器,避免≥5.0μm悬浮粒子在远程采样系统的长采样管中沉降。

在单向流系统中,应当采用等动力学的取样头。

(3)动态测试可在常规操作、培养基模拟灌装过程中进行,证明达到动态的洁净度级别,但培养基模拟灌装试验要求在“最差状况”下进行动态测试。

第十条应当按以下要求对洁净区的悬浮粒子进行动态监测:(一)根据洁净度级别和空气净化系统确认的结果及风险评估,确定取样点的位置并进行日常动态监控。

(二)在关键操作的全过程中,包括设备组装操作,应当对A级洁净区进行悬浮粒子监测。

生产过程中的污染(如活生物、放射危害)可能损坏尘埃粒子计数器时,应当在设备调试操作和模拟操作期间进行测试。

GMP(2010年修订)——附录1:无菌药品

附录1:无菌药品

第十五条 隔离操作器只有经过适当的确认后方可投入使用。确认时 应当考虑隔离技术的所有关键因素,如隔离系统内部和外部所处 环境的空气质量、隔离操作器的消毒、传递操作以及隔离系统的 完整性。 解读:隔离操作器使用前应当经过密封性检查/确认、灭菌等。

第十六条 隔离操作器和隔离用袖管或手套系统应当进行常规监测, 包括经常进行必要的检漏试验。

B级

C级 D级

1.处于未完全密封(1)状态下的产品置于完全密封容器内的转运; 2直接接触药品的包装材料、器具灭菌后处于密闭容器内的转运和存放。

1.灌装前可除菌过滤的药液或产品的配制; 2.产品的过滤。 直接接触药品的包装材料、器具的最终清洗、装配或包装、灭菌。

注: (1)轧盖前产品视为处于未完全密封状态。 (2)根据已压塞产品的密封性、轧盖设备的设计、铝盖的特性等因素,轧盖操作可选择在C级或D 级背景下的A级送风环境中进行。A级送风环境应当至少符合A级区的静态要求。

D级

注:

(1)此处的高污染风险是指产品容易长菌、灌装速度慢、灌装用容器为广口瓶、容器 须暴露数秒后方可密封等状况; (2)此处的高污染风险是指产品容易长菌、配制后需等待较长时间方可灭菌或不在密 闭系统中配制等状况。

附录1:无菌药品

洁净度级别 B+A 非最终灭菌产品的无菌生产操作示例 1.处于未完全密封(1)状态下产品的操作和转运,如产品灌装(或灌封)、分装、压塞、轧盖 (2)等; 2.灌装前无法除菌过滤的药液或产品的配制; 3.直接接触药品的包装材料、器具灭菌后的装配以及处于未完全密封状态下的转运和存放; 4.无菌原料药的粉碎、过筛、混合、分装。

附录1:无菌药品

洁净区微生物监测的动态标准(1)如下:

洁净度级别 A级 B级 C级 D级 <1 10 100 200 浮游菌 cfu/m3 沉降菌 (90mm)cfu /4小时(2 ) 表面微生物 接触(55mm) cfu /碟 <1 5 25 50 <1 5 —— —— 5指手套 cfu /手套

2010新版GMP附录—无菌药品

无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查工程的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应当有数据证明单向流的状态并经在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方M。

新版GMP 附录1 无菌药品 (最终稿)

附录1:无菌药品第一章范围第一条 无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括注射剂、眼用制剂、无菌软膏剂、无菌混悬剂等。

第二条 本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第三条 悬浮粒子、浮游菌、沉降菌和表面微生物等测试方法应按照相关标准执行。

第二章原则第四条 无菌药品的生产须满足其质量和预定用途的要求,应最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验。

第五条 无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第六条 无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,如采用机械连续传输物料时,应采用正压气流保护并监测压差。

物料准备、产品配制和灌装或分装等操作必须在洁净区内分区(室)进行。

第七条 应按所需环境的特点确定无菌药品洁净生产区的级别。

每一步生产操作的环境都应达到适当的动态洁净度标准,以尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条 洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条 无菌药品生产所需的洁净区可分为以下4个级别:A级高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用单向流操作台(罩)来维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应有数据证明单向流的状态并须验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级指无菌配制和灌装等高风险操作A级区所处的背景区域。

C级和D级指生产无菌药品过程中重要程度较低的洁净操作区。

附录1:无菌药品

度强是调热必力须学有灭两菌个的第独关十立键二的工章温艺度灭参探数菌头方监法控温度,因为温

强调必须有两个独立的温度探头监控温度,因为温 度是热力学灭菌的关键工艺参数

物理测试主要指温度监测

控制升温时间和开始计算灭菌时间是为了确保所有 被灭菌产品或物品都能灭菌完全 采用无菌冷却介质是为了防止已灭菌产品精或品课物件 品再 被污染

盖产品有效期

精品课件

应有标准的缺陷产品供灯检人员培训或设备检查 用

第十四章 质量控制

强调无菌检查样品应从有最大微生物污染风 险的地方或时间段抽取,以提高检出率 精品课件

第十五章 术语

(一)吹灌封设备 (二)动态 (三)单向流 (四)隔离操作器 (五)静态 (六)密封

精品课件

谢谢大家 精品课件

尽可能采用最终灭菌方式,减少无菌操作 尽可能采用保持空气净化系统的连续运行 应有相关研究和验证数据作支持,并定期检查。

精品课件

第九章 消毒

强调了应采用多种消毒剂进行消毒。 明确了环境监测的目的。 消毒剂和清洁剂也可能有微生物污染。 进入A/B级洁净区使用的消毒剂和清洁剂应无菌或经 无菌处理

精品课件

对细菌内毒素的监测不仅限于注射用水

洁净区内的各种活动会干扰无菌生产

从源头的物料开始就控制微生物、细菌内毒 素或热原污染

强调了生产过程中应控制微粒污染

明确了对包装材料、容器和设备清洗、干燥、 灭菌、贮存的要求,核心是防止污染。

尽管有灭菌工艺,也要控制灭菌前产品微生

物污染水平。

精品课件

不同灭菌工艺,灭菌前产品微生物污染水平 的监控标准不同。

提示远程采样系统对测试结果有影响

明确的确定取样点位置的要求 要对关键点进行监测 关键点的确定要有依据 确认的数据 风险评估

2010版药品生产质量管理规范 附录1 无菌药品

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括注射剂、眼用制剂、无菌软膏剂、无菌混悬剂等。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第三条悬浮粒子、浮游菌、沉降菌和表面微生物等测试方法应按照相关标准执行。

第二章原则第四条无菌药品的生产须满足其质量和预定用途的要求,应最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验。

第五条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第六条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,如采用机械连续传输物料时,应采用正压气流保护并监测压差。

物料准备、产品配制和灌装或分装等操作必须在洁净区内分区(室)进行。

第七条应按所需环境的特点确定无菌药品洁净生产区的级别。

每一步生产操作的环境都应达到适当的动态洁净度标准,以尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下 4 个级别:A 级高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用单向流操作台(罩)来维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应有数据证明单向流的状态并须验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级指无菌配制和灌装等高风险操作 A 级区所处的背景区域。

C 级和D 级指生产无菌药品过程中重要程度较低的洁净操作区。

以上各级别空气悬浮粒子的标准规定如下1表:注:(1) 为了确定A级区的级别,每个采样点的采样量不得少于1m3。

2010版GMP附录—无菌药品(lc)介绍

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:洁净度级别悬浮粒子最大允许数/立方米静态动态(3)≥0.5μm≥5.0μm(2)≥0.5μm≥5.0μmA级(1)352020352020B级3520293520002900C级3520002900352000029000D级352000029000不作规定不作规定注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

2010版GMP附录无菌药品

无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下 4 个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s (指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B 级:指无菌配制和灌装等高风险操作 A 级洁净区所处的背景区域。

C级和 D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:悬浮粒子最大允许数 / 立方米洁净度级别静态动态 (3)≥0.5 μ m(2)≥0.5 μm ≥5.0 μm ≥5.0 μmA级(1) 3520 20 3520 20B 级3520 29 352000 2900C 级352000 2900 3520000 29000D 级3520000 29000 不作规定不作规定注:(1)为确认 A级洁净区的级别,每个采样点的采样量不得少于1立方米。

药品生产质量管理规范附录1无菌药品参考模板

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括注射剂、眼用制剂、无菌软膏剂、无菌混悬剂等。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第三条悬浮粒子、浮游菌、沉降菌和表面微生物等测试方法应按照相关标准执行。

第二章原则第四条无菌药品的生产须满足其质量和预定用途的要求,应最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验。

第五条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第六条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,如采用机械连续传输物料时,应采用正压气流保护并监测压差。

物料准备、产品配制和灌装或分装等操作必须在洁净区内分区(室)进行。

第七条应按所需环境的特点确定无菌药品洁净生产区的级别。

每一步生产操作的环境都应达到适当的动态洁净度标准,以尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下 4 个级别:A 级高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用单向流操作台(罩)来维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应有数据证明单向流的状态并须验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级指无菌配制和灌装等高风险操作 A 级区所处的背景区域。

C 级和D 级指生产无菌药品过程中重要程度较低的洁净操作区。

以上各级别空气悬浮粒子的标准规定如下1表:注:(1) 为了确定A级区的级别,每个采样点的采样量不得少于1m3。

2010版GMP无菌药品附录

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值》应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

药品生产质量管理规范附录1无菌药品

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括注射剂、眼用制剂、无菌软膏剂、无菌混悬剂等。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第三条悬浮粒子、浮游菌、沉降菌和表面微生物等测试方法应按照相关标准执行。

第二章原则第四条无菌药品的生产须满足其质量和预定用途的要求,应最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验。

第五条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第六条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,如采用机械连续传输物料时,应采用正压气流保护并监测压差。

物料准备、产品配制和灌装或分装等操作必须在洁净区内分区(室)进行。

第七条应按所需环境的特点确定无菌药品洁净生产区的级别。

每一步生产操作的环境都应达到适当的动态洁净度标准,以尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4 个级别:A 级高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用单向流操作台(罩)来维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应有数据证明单向流的状态并须验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级指无菌配制和灌装等高风险操作A 级区所处的背景区域。

C 级和D 级指生产无菌药品过程中重要程度较低的洁净操作区。

以上各级别空气悬浮粒子的标准规定如下1表:注:(1) 为了确定A级区的级别,每个采样点的采样量不得少于1m3。

药品生产质量管理规范(新版GMP)附录:无菌药品

药品生产质量管理规范(新版GMP)附录:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下4个级别:A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应当有数据证明单向流的状态并经过验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:新版GMP附录无菌药品注:(1)为确认A级洁净区的级别,每个采样点的采样量不得少于1立方米。

2010版GMP无菌药品附录

附录 1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包含无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第二章原则第三条无菌药品的生产须满足其质量和预约用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技术、所接受的培训及其工作态度是达到上述目标的要点要素,无菌药品的生产一定严格依照精心设计并经考据的方法及规程进行,产品的无菌或其余质量特点绝不可以只依赖于任何形式的最后办理或成品检验(包含无菌检查)。

第四条无菌药品按生产工艺可分为两类:采纳最后灭菌工艺的为最后灭菌产品;部分或所有工序采纳无菌生产工艺的为非最后灭菌产品。

第五条无菌药品生产的人员、设施和物料应经过气锁间进入洁净区,采纳机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作一定在洁净区内分地域(室)进行。

第七条应当依据产品特点、工艺和设施等要素,确立无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适合的动向洁净度标准,尽可能降低产品或所办理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计一定吻合相应的洁净度要求,包含达到“静态”和“动向”的标准。

第九条无菌药品生产所需的洁净区可分为以下 4 个级别:A级:高风险操作区,如灌装区、搁置胶塞桶和与无菌制剂直接接触的敞口包装容器的地域及无菌装置或连接操作的地域,应当用单向流操作台(罩)保持该区的环境状态。

单向流系统在其工作地域必须均匀送风,风速为(指导值)。

应当有数据证明单向流的状态并经过考据。

在密闭的隔断操作器或手套箱内,可使用较低的风速。

B 级:指无菌配制和灌装等高风险操作 A 级洁净区所处的背景地域。

C 级和D 级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定以下表:悬浮粒子最大同意数 /立方米洁净度级别静态动向 (3)≥0.5 μm≥5.0 μm(2)≥0.5 μm≥5.0 μm A级(1)352020352020B 级3520293520002900C 级3520002900352000029000D 级352000029000不作规定不作规定注:(1)为确认 A级洁净区的级别,每个采样点的采样量不得少于 1立方米。

2010版药品生产质量管理规范 附录1 无菌药品

附录1:无菌药品第一章范围第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括注射剂、眼用制剂、无菌软膏剂、无菌混悬剂等。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

第三条悬浮粒子、浮游菌、沉降菌和表面微生物等测试方法应按照相关标准执行。

第二章原则第四条无菌药品的生产须满足其质量和预定用途的要求,应最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验。

第五条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第六条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,如采用机械连续传输物料时,应采用正压气流保护并监测压差。

物料准备、产品配制和灌装或分装等操作必须在洁净区内分区(室)进行。

第七条应按所需环境的特点确定无菌药品洁净生产区的级别。

每一步生产操作的环境都应达到适当的动态洁净度标准,以尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

第三章洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

第九条无菌药品生产所需的洁净区可分为以下 4 个级别:A 级高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用单向流操作台(罩)来维持该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

应有数据证明单向流的状态并须验证。

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级指无菌配制和灌装等高风险操作 A 级区所处的背景区域。

C 级和D 级指生产无菌药品过程中重要程度较低的洁净操作区。

以上各级别空气悬浮粒子的标准规定如下1表:注:(1) 为了确定A级区的级别,每个采样点的采样量不得少于1m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章

பைடு நூலகம்

原则

第四条 无菌药品按生产工艺可分为两类:采用最 终灭菌工艺的为最终灭菌产品;部分或全部工序采 用无菌生产工艺的为非最终灭菌产品。

第五条 无菌药品生产的人员、设备和物料应通过 气锁间进入洁净区,采用机械连续传输物料的,应 当用正压气流保护并监测压差。

气锁间

设置于两个或数个房间之间(如不同洁净度级别的房间之间 )的具有两扇或多扇门的隔离空间。设置气锁间的目的是在 人员或物料出入时,对气流进行控制。气锁间有人员气锁间 和物料气锁间。

第三章 洁净度级别及监测

第八条 洁净区的设计必须符合相应的洁净度要 求,包括达到“静态”和“动态”的标准。 这里强调的是洁净区的设计要求

第三章 洁净度级别及监测

第九条 无菌药品生产所需的洁净区可分为以下4个级别: A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂 直接接触的敞口包装容器的区域及无菌装配或连接操作的 区域,应当用单向流操作台(罩)维持该区的环境状态。 单向流系统在其工作区域必须均匀送风,风速为0.360.54m/s(指导值)。应当有数据证明单向流的状态并经 过验证。 在密闭的隔离操作器或手套箱内,可使用较低的风速。 B级:指无菌配制和灌装等高风险操作A级洁净区所处的背 景区域。 C级和D级:指无菌药品生产过程中重要程度较低操作步骤 的洁净区。 关键操作区的要求最高,要求单向流 单向流:指空气朝着同一个方向,以稳定均匀的方式和足 够的速率流动。单向流能持续清除关键操作区域的颗粒。

第九条 注: (1)为确认A级洁净区的级别,每个采样点的采样量不得少 于1立方米。A级洁净区空气悬浮粒子的级别为ISO 4.8, 以≥5.0μm的悬浮粒子为限度标准。B级洁净区(静态)的 空气悬浮粒子的级别为ISO 5,同时包括表中两种粒径的 悬浮粒子。对于C级洁净区(静态和动态)而言,空气悬 浮粒子的级别分别为ISO 7和ISO 8。对于D级洁净区(静 态)空气悬浮粒子的级别为ISO 8。测试方法可参照 ISO14644-1。 规定了A级区测试的最小采样量 规定了测试方法ISO14644-1 国标GB/T16292-2010中的测试方法同ISO14644-1

修订的背景

与注射剂有关的药害事件频发

2006年 齐二药事件

2006年

2007年 2008年

欣弗事件

华联事件 完达山刺五加注射液

98版GMP中无菌药品的相关要求偏低 注射剂产品存在的灭菌、过滤等方面的问题日 益为大家所认识 注射剂处方工艺核查业已在全国开展

主要修订内容

第二条 本附录适用于无菌制剂生产全过程以及无 菌原料药的灭菌和无菌生产过程。

第二章

原则

第三条 无菌药品的生产须满足其质量和预定用途 的要求,应当最大限度降低微生物、各种微粒和热 原的污染。生产人员的技能、所接受的培训及其工 作态度是达到上述目标的关键因素,无菌药品的生 产必须严格按照精心设计并经验证的方法及规程进 行,产品的无菌或其它质量特性绝不能只依赖于任 何形式的最终处理或成品检验(包括无菌检查)。 明确了无菌药品的主要污染形式 强调了人员对保证产品无菌的重要性 强调了生产必须精心设计、严格按规定操作,效 果应经过验证

2010版GMP无菌药品附录

15章、81条、10471个字

本附录包含的各章节

第一章 范围 第二章 原则 第三章 洁净度级别及 监测 第四章 隔离操作技术 第五章 吹灌封技术 第六章 人员 第七章 厂房 第八章 设备 第九章 第十章 第十一章 第十二章 第十三章 终处理 第十四章 第十五章 消毒 生产管理 灭菌工艺 灭菌方法 无菌药品的最 质量控制 术语

第二章

原则

第六条 物料准备、产品配制和灌装或分装等操作 必须在洁净区内分区域(室)进行。 第七条 应当根据产品特性、工艺和设备等因素, 确定无菌药品生产用洁净区的级别。每一步生产操 作的环境都应当达到适当的动态洁净度标准,尽可 能降低产品或所处理的物料被微粒或微生物污染的 风险。 确定无菌药品生产用洁净区的级别应根据风险评 估结果,不应机械、教条地执行规定 强调无菌药品生产的环境应达到动态洁净度标准

为何要写专门的附录?

低可检测性 高风险

风险= 可能性 X 严重性

R=P X S

无菌药品 具有高风险的理由

高可检测性 低风险

风险及可检测性的 相关性

• 无菌药品一旦被微生 物污染,其后果可致 命 • 微生物无处不在,发 生污染的可能性高 • 微生物人眼看不见, 无菌检查有局限性

第一章

范围

第一条 无菌药品是指法定药品标准中列有无菌检 查项目的制剂和原料药,包括无菌制剂和无菌原料 药。

第三章 洁净度级别及监测

第九条注: (2)在确认级别时,应当使用采样管较短的便携式尘埃 粒子计数器,避免≥5.0μm悬浮粒子在远程采样系统的长 采样管中沉降。在单向流系统中,应当采用等动力学的 取样头 (3)动态测试可在常规操作、培养基模拟灌装过程中进 行,证明达到动态的洁净度级别,但培养基模拟灌装试 验要求在“最差状况”下进行动态测试。 提示远程采样系统对测试结果有影响

修改内容 洁净度级别 生产环境动态监测 消毒 生产管理 质量控制

新增内容 隔离操作技术 吹灌封技术 培养基模拟灌装 洁净工作服式样 洁净区内人员操作 灭菌工艺及灭菌方法 无菌药品的最终处理

与98版GMP的对比

98版GMP无菌药品附录 12条、764个字

洁净度级别的标准

WHO

(GMP)

美国

(209E)

美国

(习惯分类)

ISO/TC

(209)

EEC

(GMP)

中国

2010版 GMP

A B

C D

M3.5 M3.5

M4.5 M6.5

100 100

10 000 100 000

ISO 5 ISO 5

ISO 7 ISO 8

A B

C D

A B

C D

各级别 空气悬浮粒子的标准

悬浮粒子最大允许数/立方米

洁净度 级别

≥0.5μm A级 B级 C级 3520 3520 352000

静态 ≥5μm 20 29 2900 ≥0.5μm 3520 352000 3520000

动态 ≥5μm 20 2900 29000

D级

3520000

29000

不作规定

不作规定

13

2011-04

第三章 洁净度级别及监测