Hummers法制备氧化石墨

一种改良Hummers法制备氧化石墨烯的方法及其制得的氧化石墨烯[发明专利]

![一种改良Hummers法制备氧化石墨烯的方法及其制得的氧化石墨烯[发明专利]](https://img.taocdn.com/s3/m/0848afa0dbef5ef7ba0d4a7302768e9951e76ebe.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201710547563.6(22)申请日 2017.07.06(71)申请人 四川农业大学地址 611130 四川省成都市温江区惠民路211号(72)发明人 蒋城 吴素娟 (74)专利代理机构 成都正华专利代理事务所(普通合伙) 51229代理人 李蕊(51)Int.Cl.C01B 32/198(2017.01)(54)发明名称一种改良Hummers法制备氧化石墨烯的方法及其制得的氧化石墨烯(57)摘要本发明公开了一种改良Hummers法制备氧化石墨烯的方法及其制得的氧化石墨烯,属于石墨烯制备技术领域。

该方法包括:将石墨和高锰酸钾按重量比为1:(3-8)的比例混合均匀后在搅拌条件下加入预热的浓硫酸,并在45-86℃的条件下搅拌反应2min-40min;向反应体系中加入预热的补加酸,并在前述温度条件下继续搅拌反应3min-50min,得到反应产物;以及将反应产物中的沉淀物清洗后加入去离子水稀释,得到氧化石墨烯水溶液。

本发明的制备方法简单、花费的时间少、易于实现工业化生产。

权利要求书1页 说明书6页 附图3页CN 107226468 A 2017.10.03C N 107226468A1.一种改良Hummers法制备氧化石墨烯的方法,其特征在于,包括:(1)将石墨和高锰酸钾按重量比为1:(3-8)的比例混合均匀后在搅拌条件下加入预热的浓硫酸,并在45-86℃的条件下搅拌反应2-40min;其中,所述浓硫酸的加量为:每1g石墨加入15-35mL浓硫酸;所述浓硫酸的预热温度为30-71℃;(2)向反应体系中加入预热的补加酸,并在与步骤(1)温度相同的条件下继续搅拌反应3-50min,得到反应产物;其中,所述补加酸的加量为:每1g石墨加入10-25mL补加酸;以及(3)将所述反应产物中的沉淀物清洗后加入去离子水稀释,得到氧化石墨烯水溶液。

改进Hummers法制备氧化石墨烯及其表征

i mp r o v e d H u mme r s me t h o d we r e c h a r a c t e r i z e d . T h e i mp r o v e d me t h o d wi t h e a s i e r p r o c e d u r e p r o d u c e d a g r e a t e r a mo u n t o f

W a n g Lu

( S c h o o l o f P a c k a g i n g a n dMa t e i r a l E n g i n e e i r n g , H u n a nU n i v e r s i t yo f T e c h n o l o g y , Z h u z h o uH u n n4 a 1 2 0 0 7 , C h i n a)

第7 卷第2 期

2 0 1 5 年4 月

包 装

学

报

Vo 1 . 7 No . 2 Ap r i l 2 0 1 5

Pa c k a g i n gJ o u r n a l

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 — 7 1 0 0 . 2 0 1 5 . l a c e d b y c o n c e n r t a t e d H2 S O 4 ) : H3 P O 4 ) =9 : 1 . T h e s u r f a c e o f t h e G O p r e p a r e d b yt r a d i t i o n a l H u mme r s m e t h o d a n d

网友对hummers法制备氧化石墨烯的讨论

本人新手,我想增加GO的氧化程度让GO变得更小,不知道应该怎么做,从外面买的GO 是溶液状态的。

如果用化学方法的话,该怎么继续氧化?我还是想得到溶液态的GO这个深度氧化的问题我文章中已经进行了阐述,不知道怎么上传,可以参见Formation of carbon nanoparticles from soluble graphene oxide in an aqueous solution具体氧化方法也有阐述加倍高锰酸钾用量试过没?延长反应时间试过没?用过硫酸钾和五氧化二磷预氧化试过没?用磷酸和硫酸试过没?多看点文献说不定会有更好的方法..疯狂大功率长时超声我试过超声,但是好像损失的物质太多pH很低的,基本测不出来,酸浓度非常高,团聚的原因有可能是因为那个,之前Nature 上不是有个相关的文章发表么,但是我们还不是很确定,最近试验正在考虑这方面内容~这个我曾经看过一篇文献,上面讲氧化石墨烯的氧化程度其实是可以提高的,但是不是那种可以无限提高的,好像是KMnO4的量是石墨量的4倍以后就不能够增加了,C:0的比例在1.5-2.5之间[交流]氧化石墨制备过程的现象与问题经过文献整理,及在小木虫上和大家的交流,终于自己摸索着进行了石墨烯制备的前期工作,氧化石墨的制备,过程中存在以下一些现象,不知正确与否,在这里和大家交流交流1 石墨粉在80℃水浴下,预氧化6h,用蒸馏水稀释后,会有气泡冒出,静置一夜后,次日仍有少量气泡,液面上有一层悬浮物,我想可能是没有氧化的石墨粉吧2 在加入KMnO4后,会有刺激性气味产生,同时也会有褐色气体出现在烧杯壁上,搅拌停止,感觉烧杯内液体似乎有些发青色,这是正常现象么3 之后恒压滴入250mL蒸馏水,这一步我是在0℃冰浴条件下进行的,发现并没有大量的热产生,可能是0℃冰浴造成的,这样应该是对石墨膨胀的效果影响很大吧,现在感觉应该是在室温下,恒压滴入蒸馏水就可以了4 最后加入H2O2,立即产生亮黄色泡沫,但是搅拌过程中,一直都是黄色和褐色的混合,并不是均一的颜色,我感觉这一步存在着错误,还请大家多多指正呀5 最最后,就是抽滤了,发现抽滤后滤液显青色,这是怎么回事呀?看着有的文献说趁热抽滤,有的说静置一晚后抽滤,这两者有什么区别么,我是在静置一晚后抽滤的下面附上我的样品图气泡是氧化还原过程的产物。

氧化石墨烯—搜狗百科

氧化石墨烯—搜狗百科

氧化石墨烯一般由石墨经强酸氧化而得。

主要有三种制备氧化石墨的方法:Brodie法,Staudenmaier法和Hummers法。

其中Hummers法的制备过程的时效性相对较好而且制备过程中也比较安全,是目前最常用的一种。

它采用浓硫酸中的高锰酸钾与石墨粉末经氧化反应之后,得到棕色的在边缘有衍生羧酸基及在平面上主要为酚羟基和环氧基团的石墨薄片,此石墨薄片层可以经超声或高剪切剧烈搅拌剥离为氧化石墨烯,并在水中形成稳定、浅棕黄色的单层氧化石墨烯悬浮液。

由于共轭网络受到严重的官能化,氧化石墨烯薄片具有绝缘的特质。

经还原处理可进行部分还原,得到化学修饰的石墨烯薄片。

虽然最后得到的石墨烯产物或还原氧化石墨烯都具有较多的缺陷,导致其导电性不如原始的石墨烯,不过这个氧化−剥离−还原的制程可有效地让不可溶的石墨粉末在水中变得可加工,提供制作还原氧化石墨烯的途径。

而且其简易的制程及其溶液可加工性,考虑量产的工业制程中,上述工艺已成为制造石墨烯相关材料及组件的极具吸引力的工艺过程。

时至今日,制备氧化石墨烯新方法已经层出不穷了,大体上分为自顶向下方法和自底向上方法两大类。

前者的思路是拆分鳞片石墨等制备氧化石墨烯,以传统三方法的改进方法为代表,还包括拆分(破开)碳纳米管的方法等等。

后者是用各种碳源合成的方法,具体方法五花八门,种类繁多。

石墨烯及氧化石墨烯分散方法研究进展

石墨烯及氧化石墨烯分散方法研究进展石墨烯是由单层碳原子组成的二维材料,具有许多独特的物理和化学特性,如高电导率、高导热性、良好的力学性能等。

由于其丰富的应用潜力,石墨烯的制备和分散成为研究的热点。

本文将介绍石墨烯及氧化石墨烯的制备方法和分散方法的研究进展。

石墨烯的制备方法主要有机械剥离法、化学气相沉积法、化学氧化还原法等。

机械剥离法是最早也是最简单的制备方法,通过用胶带或刮刀剥离石墨烯束缚,得到薄层的石墨烯。

但是这种方法制备的石墨烯平均尺寸较小,无法实现大规模制备。

化学气相沉积法是通过在金属基底上热解碳源得到石墨烯薄片,该方法制备的石墨烯尺寸较大,能够实现大规模制备,但需要高温条件,不适合多种基底的制备。

化学氧化还原法是以石墨为原料,通过氧化石墨然后进行还原得到石墨烯,该方法适用性广泛,但还原过程中易产生杂质,对石墨烯的质量产生影响。

石墨烯的分散方法主要有物理分散法、化学修饰法等。

物理分散法主要是利用超声波、浮选、离心等方法将石墨烯分散在溶剂中。

超声波分散是利用超声波的高能量震荡作用使石墨烯薄片分离,并形成均匀分散的溶液。

浮选分散是利用气泡或表面活性剂使石墨烯薄片在溶液中悬浮,然后通过离心沉淀得到分散均匀的石墨烯。

这些方法可以实现石墨烯的分散,但易导致石墨烯受损,降低其性能。

化学修饰法主要是通过在石墨烯表面修饰功能性基团,使其具有亲水性,并且能够与溶剂相溶。

常用的修饰剂有二甲基二硫醇(DMDS)、十二烷基苯磺酸钠(SDBS)等。

这些修饰剂能够与石墨烯表面发生作用,使其具有较好的分散性。

氧化石墨烯的制备方法主要有Hummers方法、Brodie方法等。

Hummers方法是以石墨为原料,通过硝酸、硫酸等氧化剂进行氧化,得到氧化石墨烯。

Brodie方法是以石墨为原料,通过浓硝酸和浓硫酸进行氧化,然后用稀硝酸洗涤,得到氧化石墨烯。

这些方法能够实现氧化石墨烯的制备,但化学氧化过程中易产生大量的氧化副产物,对石墨烯的质量产生影响。

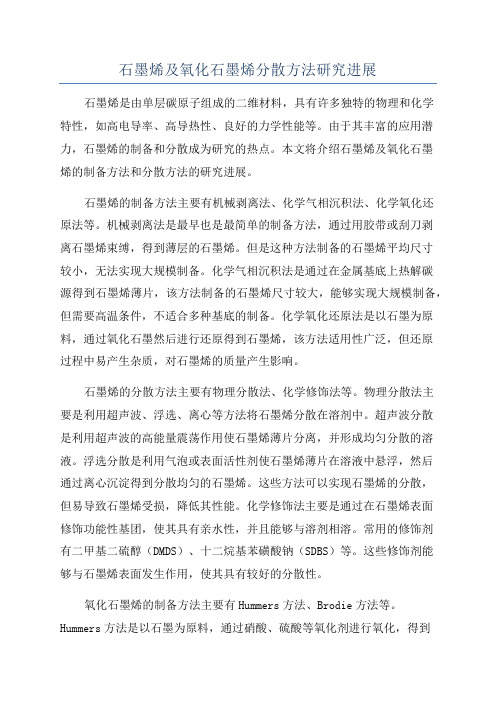

Hummers法制备氧化石墨

Hummers法制备氧化石墨[66]:首先在干燥的烧杯中加入浓硫酸(H2SO4,115mL, 98%)和确酸钠(NaN03, 2.5 g),冰浴条件下冷却。

当体系的温度低于5。

C时,搅拌中加入麟片石墨(5 g)。

混合均匀,慢慢加入高猛酸钾(KMn04,15 g),控制反应液温度不超过5 V。

然后将烧杯置于35 °C 左右的恒温水浴中,均匀搅拌。

待混合液温度升至35。

C,并且反应2 h,加入去离子水(230 mL),控制反应液温度在95°C左右。

继续搅拌15min,然后加入大量的去离子水(700 mL),同时加入双氧水(30% H2O2,25 mL),溶液从黑褐色变为鲜亮的黄褐色,反应终it。

趁热过滤,并用稀盐酸(1:10体积比,5 L)对其进行洗漆,然后在60 °C的供箱中干燥之后取出用蒸馆水充分洗涤,获得的氧化石墨置于干燥器中保存。

hummers法制备氧化石墨烯原理

一、引言氧化石墨烯是一种具有广泛应用前景的新型材料,其制备方法也是研究的热点之一。

Hum mers法是一种常用的制备氧化石墨烯的方法,本文将对Hummers法的原理进行介绍。

二、Hummers法的原理Hummers法是一种将石墨氧化制备氧化石墨烯的方法,其原理是在硝酸和硫酸的混合液中,通过氧化剂(如高锰酸钾)的作用,将石墨氧化为氧化石墨烯。

具体步骤如下:1. 将石墨与硝酸、硫酸混合,加热至80℃左右,使石墨表面发生氧化反应,生成羧酸和酮酸等官能团。

2. 加入氧化剂,如高锰酸钾,使石墨进一步氧化,生成羧酸和羟基等官能团。

3. 将混合液加热至约35℃,加入大量水,使混合液中的硫酸和硝酸稀释,同时使氧化石墨烯分散在水中。

4. 进行过滤、洗涤、干燥等处理,得到氧化石墨烯。

三、Hummers法的优缺点Hummers法是一种简单易行的制备氧化石墨烯的方法,具有以下优点:1. 制备过程简单,易于控制。

2. 可以制备大量的氧化石墨烯。

3. 氧化石墨烯的质量较高。

但是,Hummers法也存在以下缺点:1. 制备过程中产生大量的有害气体,对环境造成污染。

2. 制备过程中需要使用强酸、氧化剂等危险物质,操作难度较大。

3. 制备过程中易产生氧化石墨烯表面的缺陷和杂质,影响氧化石墨烯的性能。

四、Hummers法的应用Hummers法制备的氧化石墨烯具有广泛的应用前景,可用于制备石墨烯、石墨烯复合材料、电子器件、催化剂、生物传感器等领域。

例如,石墨烯复合材料可以用于制备高性能锂离子电池、超级电容器等;氧化石墨烯可以用于制备高效催化剂、生物传感器等。

五、结论Hummers法是一种常用的制备氧化石墨烯的方法,其原理简单易行,但也存在一些缺点。

随着氧化石墨烯的应用不断拓展,Hummers法的优化和改进将会成为未来的研究方向。

氧化石墨烯的制备方法总结

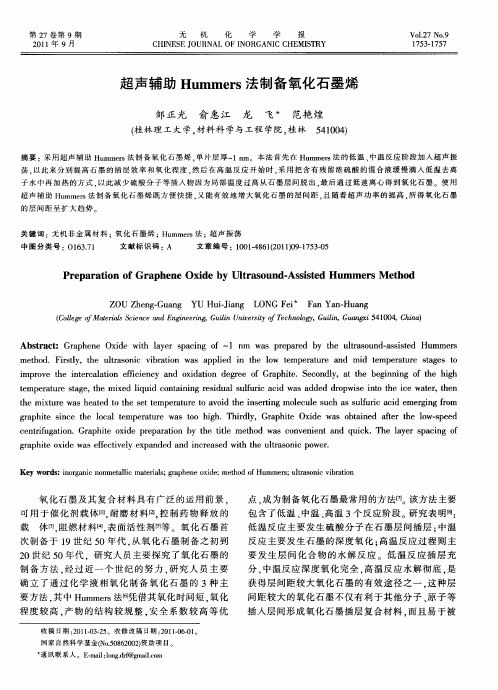

氧化石墨烯的制备方法方法一:由天然鳞片石墨反应生成氧化石墨,大致分为3 个阶段,低温反应:在冰水浴中放入大烧杯,加入110mL 浓H2SO4,在磁力搅拌器上搅拌,放入温度计让其温度降至4℃左右。

加入-100目鳞片状石墨5g,再加入2.5g NaNO3,然后缓慢加入15g KMnO4,加完后记时,在磁力搅拌器上搅拌反应90min,溶液呈紫绿色。

中温反应:将冰水浴换成温水浴,在磁力搅拌器搅拌下将烧杯里的温度控制在32~40℃,让其反应30 min,溶液呈紫绿色。

高温反应:中温反应结束之后,缓慢加入220mL 去离子水,加热保持温度70~100℃左右,缓慢加入一定双氧水(5 %)进行高温反应,此时反应液变成金黄色。

反应后的溶液在离心机中多次离心洗涤,直至BaCl2检测无白色沉淀生成,说明没有SO42-的存在,样品在40~50℃温度下烘干。

H2SO4、NaNO3、KMnO4一起加入到低温反应的优点是反应温度容易控制且与KMnO4反应时间足够长。

如果在中温过程中加入KMnO4,一开始温度会急剧上升,很难控制反应的温度在32~40℃。

技术路线图见图1。

方法二:Hummers 方法采用Hummers 方法[5]250 mL 的2 g 石墨粉和1 g加入6 g 2035℃左右30 min20 min5%HCl 溶液和去离子水洗涤直到滤液中无硫酸根被检测到为止。

最后将滤饼置于60℃的真空干燥箱中方法三:修正的Hummers方法采用修正的Hummers方法合成氧化石墨,如图1中(1)过程。

即在冰水浴中装配好250 mL的反应瓶,加入适量的浓硫酸,磁力搅拌下加入2 g 石墨粉和1 g硝酸钠的固体混合物,再缓慢加入6 g高锰酸钾,控制反应温度不超过10 ℃,在冰浴条件下搅拌2 h后取出,在室温下搅拌反应5 d。

然后将样品用5 %的H2SO4(质量分数)溶液进行稀释,搅拌2 h后,加入6 mL H2O2,溶液变成亮黄色,搅拌反应2 h离心。

改进Hummers法制备氧化石墨烯的方法[发明专利]

![改进Hummers法制备氧化石墨烯的方法[发明专利]](https://img.taocdn.com/s3/m/b384390b366baf1ffc4ffe4733687e21af45ff2d.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201611043368.1(22)申请日 2016.11.24(71)申请人 陕西聚洁瀚化工有限公司地址 710000 陕西省西安市高新区丈八五路高科尚都2幢1单元12005号房(72)发明人 李长英 (74)专利代理机构 西安亿诺专利代理有限公司61220代理人 康凯(51)Int.Cl.C01B 32/198(2017.01)B01J 20/20(2006.01)(54)发明名称改进Hummers法制备氧化石墨烯的方法(57)摘要本发明涉及工业用水与废水技术领域,具体涉及一种改进Hummers法制备氧化石墨烯的方法。

改进Hummers法制备氧化石墨烯的方法,将石墨粉放进、三颈烧瓶中,并加入混合液;在冰浴条件下,加入KMnO 4,将混合液、搅拌;将反应得到的混合液冷却至室温后,倒在用去离子水制成的冰块上,在搅拌下加入约3mLH 2O 2;将混合物过滤后,用HCl在离心洗涤5次去除残留物;将所得产物装入透析袋,透析3周后,置于真空冷冻干燥机干燥至恒重,得到棕色的GO粉末;称取1gGO粉末分散于去离子水中并定容,超声,得到GO分散液。

本发明可制备出GO,GO含有羧基、羟基和环氧基等含氧官能团,C、O质量比达到2.0,厚度约为1.0nm,层间距约为0.97nm。

权利要求书1页 说明书2页CN 106744908 A 2017.05.31C N 106744908A1.改进Hummers法制备氧化石墨烯的方法,其特征在于:包括如下步骤:第1步,将3~4g石墨粉放进500mL三颈烧瓶中,并加入H 2SO 4与H 3PO 4的混合液;第2步,在冰浴条件下,加入18gKMnO 4,将混合液保持在50~60℃下搅拌10~12h;第3步,将反应得到的混合液冷却至室温后,倒在用350~400mL去离子水制成的冰块上,在搅拌下加入约3mLH 2O 2,此时混合液由紫黑色转变成亮黄色;将混合物过滤后,用HCl在10000~12000r/min下离心洗涤5次去除残留物;将所得产物装入透析袋,透析3周后,置于真空冷冻干燥机干燥至恒重,得到棕色的GO粉末;第4步,称取1gGO粉末分散于去离子水中并定容至1000mL,超声,得到质量浓度为1mg/mL的GO分散液。

Hummers法制备氧化石墨烯

Hummers法制备氧化石墨烯氧化石墨烯是一种重要的石墨烯衍生物,具有丰富的官能团和良好的水溶性,在材料科学、生物医学、能源等领域具有广泛的应用前景。

制备高质量的氧化石墨烯是进一步研究和应用的基础。

Hummers法是一种常用的制备氧化石墨烯的方法,本文将探讨Hummers法制备氧化石墨烯的关键点,以期为相关研究提供参考。

Hummers法,氧化石墨烯,浓硫酸,还原性气体,过滤,干燥将天然石墨与浓硫酸混合,并在冰浴中搅拌均匀。

在30℃下保持1小时,然后升高温度至50℃并保持1小时。

在30℃下搅拌30分钟,然后过滤得到氧化石墨烯。

干燥采用真空干燥箱,温度为60℃,时间为2小时。

Hummers法制备氧化石墨烯具有制备过程简单、产率高、产品质量好等优点。

通过控制实验条件,可以调控制备的氧化石墨烯的氧化程度,从而获得具有优良性能的氧化石墨烯。

然而,该方法也存在一些不足之处,如使用浓硫酸和高温条件可能导致设备腐蚀和安全隐患。

实验过程中产生的大量废液也增加了环保压力。

为了解决这些问题,可以尝试优化实验条件,减少废弃物的产生,实现绿色合成。

通过对比实验发现,优化后的Hummers法制备氧化石墨烯的实验条件如下:石墨与浓硫酸的重量比为1:10,高锰酸钾的加入量为石墨质量的3%,反应温度控制在30℃以下,双氧水的加入量为石墨质量的5%,搅拌速度为400转/分钟,过滤使用纤维素滤纸,洗涤使用乙醇和去离子水的混合液(体积比为1:1),干燥采用真空干燥箱,温度为40℃,时间为1小时。

在优化后的实验条件下,不仅提高了氧化石墨烯的产率,还降低了设备腐蚀和安全隐患的风险,同时减少了废液的产生,有利于环保。

通过使用乙醇和去离子水的混合液进行洗涤,可以进一步脱除氧化石墨烯中的杂质,提高产品的纯度和质量。

本文探讨了Hummers法制备氧化石墨烯的关键点,并对其进行了优化。

通过控制实验条件,可以制备出高质量的氧化石墨烯,具有较高的产率和优良的性能。

超声辅助Hummers法制备氧化石墨烯

中 ,超声震 荡 剥离 4 i .超声 结 束后 在 25 0r 0m n 0 .

mi 转 速 下离 心 3 n 上 层液 即是 氧化 石墨 烯悬 n 0mi.

浊液 。

19 9 9年 . o t k oa等 [ Hu es法 进 行 K v u hv y 9 1 在 mm r 之前采 用 了预 氧化 处理 。利用浓 硫 酸 、 硫 酸钾 、 过 五

氧 化 二磷 和石 墨粉 在 低 温 搅 拌 条 件 下 反应 6h 接 . 着 稀 释 、 滤 、 涤 和干 燥 , 现 对 石 墨 的预 氧 化 。 过 洗 实 预氧 化 的 目的是 提 高 石墨 的氧 化程 度 和层 间距 . 但 预氧 化 的操作 过 程较 为繁 琐 超声 振 荡可 促 使 或加 速 某 些化 学 反应 的发 生 . 在 H m r 法 添 加 超声 振 荡 可 促使 低 温反 应 插 层 u mes

关 键 词 : 机 非 金 属 材 料 ;氧 化石 墨烯 ; u es ; 声 振 荡 无 H mm r 法 超

中图分类号 : 6 .1 013 7

文献标识码 : A

文章编号 :10 -8 1 0 10 —7 30 0 14 6 ( 1)915 —5 2

Pr pa a i n fGr p ne O x de by Ulr s u e r to o a he i t a o nd- sse m m e s M e ho Asi t d Hu r t d

充分 , 中温 反应 深 度氧 化 完全 , 高温 反 应 水解 彻底

1 _ 预 氧化 一 u mes .2 2 H m r 法制 备氧 化石 墨烯

将 3 0mL浓 H2O ,0 gK S0 ,0 gP0 置 于 S 41 2281 2 5

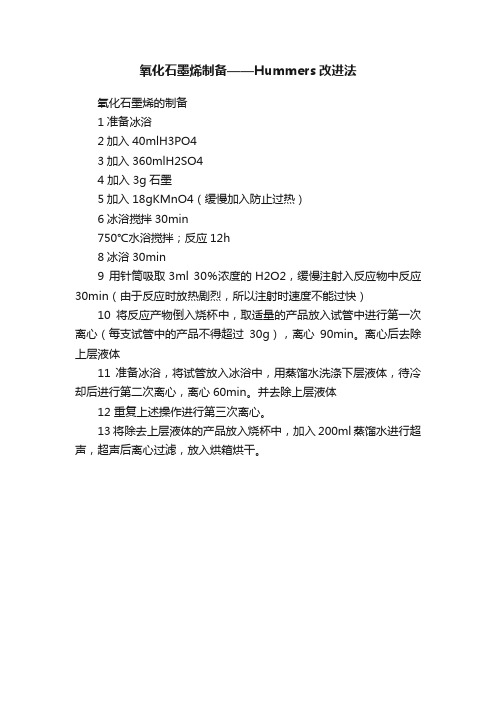

氧化石墨烯制备——Hummers改进法

氧化石墨烯制备——Hummers改进法

氧化石墨烯的制备

1准备冰浴

2加入40mlH3PO4

3加入360mlH2SO4

4 加入3g石墨

5加入18gKMnO4(缓慢加入防止过热)

6冰浴搅拌30min

750℃水浴搅拌;反应12h

8冰浴30min

9 用针筒吸取3ml 30%浓度的H2O2,缓慢注射入反应物中反应30min(由于反应时放热剧烈,所以注射时速度不能过快)10将反应产物倒入烧杯中,取适量的产品放入试管中进行第一次离心(每支试管中的产品不得超过30g),离心90min。

离心后去除上层液体

11 准备冰浴,将试管放入冰浴中,用蒸馏水洗涤下层液体,待冷却后进行第二次离心,离心60min。

并去除上层液体

12 重复上述操作进行第三次离心。

13 将除去上层液体的产品放入烧杯中,加入200ml蒸馏水进行超声,超声后离心过滤,放入烘箱烘干。

石墨烯制方法:Hummers法

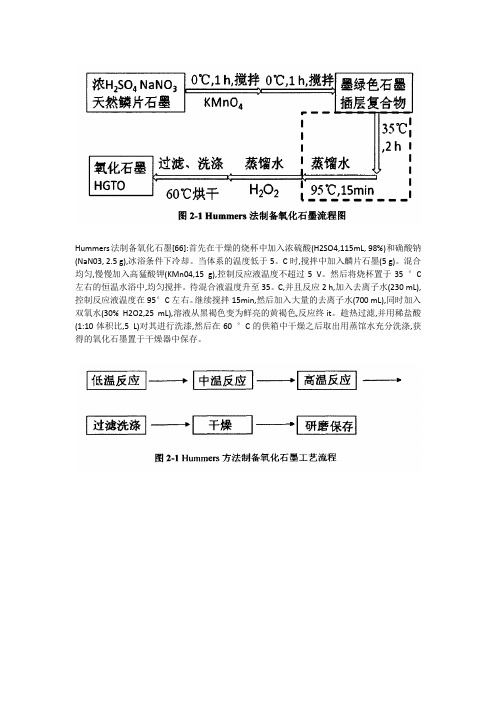

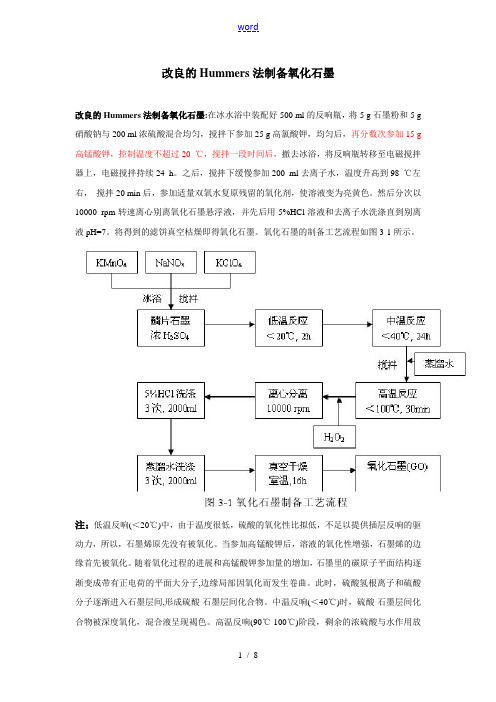

改进的Hummers法制备氧化石墨改进的Hummers法制备氧化石墨:在冰水浴中装配好500 ml的反应瓶,将5 g石墨粉和5 g 硝酸钠与200 ml浓硫酸混合均匀,搅拌下加入25 g高氯酸钾,均匀后,再分数次加入15 g 高锰酸钾,控制温度不超过20 ℃,搅拌一段时间后,撤去冰浴,将反应瓶转移至电磁搅拌器上,电磁搅拌持续24 h。

之后,搅拌下缓慢加入200 ml去离子水,温度升高到98 ℃左右,搅拌20 min后,加入适量双氧水还原残留的氧化剂,使溶液变为亮黄色。

然后分次以10000 rpm转速离心分离氧化石墨悬浮液,并先后用5%HCl溶液和去离子水洗涤直到分离液pH=7。

将得到的滤饼真空干燥即得氧化石墨。

氧化石墨的制备工艺流程如图3-1所示。

注:低温反应(<20℃)中,由于温度很低,硫酸的氧化性比较低,不足以提供插层反应的驱动力,所以,石墨烯原先没有被氧化。

当加入高锰酸钾后,溶液的氧化性增强,石墨烯的边缘首先被氧化。

随着氧化过程的进行和高锰酸钾加入量的增加,石墨里的碳原子平面结构逐渐变成带有正电荷的平面大分子,边缘部分因氧化而发生卷曲。

此时,硫酸氢根离子和硫酸分子逐渐进入石墨层间,形成硫酸-石墨层间化合物。

中温反应(<40℃)时,硫酸-石墨层间化合物被深度氧化,混合液呈现褐色。

高温反应(90℃-100℃)阶段,残余的浓硫酸与水作用放出大量的热,使混合液温度上升至98℃左右,硫酸-石墨层间化合物发生水解,大量的水进入硫酸-石墨层间化合物的层间,成为层间水并排挤出硫酸,而水中的OH-与硫酸氢根离子发生离子交换作用,置换出部分硫酸氢根离子并与石墨层面上的碳原子相结合,结果使石墨层间距变大,出现石墨烯体积膨胀现象,此时溶液呈亮黄色。

在水洗和干燥过程中,氧化石墨层间的OH-与H+结合以水分子形式脱去,因此产物由金黄色逐渐变成黑色。

石墨烯制备:图3-2为氧化石墨制备石墨烯的工艺流程图。

将氧化石墨研碎,称取300 mg 分散于60 ml去离子水中,得到棕黄色的悬浮液,超声分散1 h后得到稳定的胶状悬浮液。

Hummers_方法氧化还原制备石墨烯.

第24卷第4期高校化学工程学报No.4 V ol.24 2010 年 8 月 Journal of Chemical Engineering of Chinese Universities Aug. 2010文章编号:1003-9015(201004-0719-04石墨烯的制备与表征马文石, 周俊文, 程顺喜(华南理工大学材料科学与工程学院, 广东广州 510640摘要:采用液相氧化法制备了氧化石墨,并通过水合肼还原氧化石墨制备了石墨烯。

采用傅里叶变换红外光谱(FT-IR、拉曼光谱(RS、X-射线衍射(XRD、热失重法(TG等测试方法对石墨、氧化石墨和石墨烯的结构与耐热性进行了对比分析。

研究结果表明,氧化石墨被水合肼还原成石墨烯后,氧化石墨的一部分sp3杂化碳原子被还原成石墨的sp2杂化碳原子,石墨烯sp2杂化碳层平面的平均尺寸比氧化石墨大,但结晶强度和规整度比石墨有所降低。

在本实验条件下,氧化石墨的还原状态结构不可能被完全恢复到原有的石墨状态,也就是说石墨烯的结构和石墨结构还是有差别的。

热分析结果表明,石墨烯具有比氧化石墨更为优异的热稳定性。

关键词:石墨烯;氧化石墨;结构;性能中图分类号:TB 383;TD 875.2 文献标识码:APreparation and Characterization of GrapheneMA Wen-shi, ZHOU Jun-wen, CHENG Shun-xi(College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, ChinaAbstract: Based on the Hummers method, the graphite oxide (GO was prepared from the flake graphite through liquid oxidation; and then the graphene was prepared by using hydrazine hydrate to reduce the exfoliated graphite oxide nanosheets in the aqueous colloidal suspension. The structure and the thermal stability of graphite, graphite oxide and graphene were characterized by Fourier transform infrared spectroscopy (FT-IR, Raman spectroscopy (RS, X-ray diffraction analysis (XRD and thermo-gravimetric analysis (TG, respectively. The results show that part of sp3-hybridized carbons in graphite oxide are reduced to sp2-hybridized carbons in graphene, and the average size of sp2-hybridized carbon layer surface of graphene is larger than that of graphite oxide, while the intensity of crystallization and the regularity of graphene are lower than that of graphite. Under our experimental conditions, the structure of the reduced graphite oxide can not be fully recovered to the original structure of the graphite before it forms graphite oxide; it means that the structure of graphene is different from that of graphite. The thermal analysis results indicate that the heat stability of graphene is much better than that of graphite oxide.Key words: graphene; graphite oxide; structure; properties1前言石墨烯(Graphene,又称单层石墨或二维石墨是单原子厚度的二维碳原子晶体,被认为是富勒烯、碳纳米管和石墨的基本结构单元[1]。

石墨烯制方法:Hummers法

改良的Hummers法制备氧化石墨改良的Hummers法制备氧化石墨:在冰水浴中装配好500 ml的反响瓶,将5 g石墨粉和5 g 硝酸钠与200 ml浓硫酸混合均匀,搅拌下参加25 g高氯酸钾,均匀后,再分数次参加15 g 高锰酸钾,控制温度不超过20 ℃,搅拌一段时间后,撤去冰浴,将反响瓶转移至电磁搅拌器上,电磁搅拌持续24 h。

之后,搅拌下缓慢参加200 ml去离子水,温度升高到98 ℃左右,搅拌20 min后,参加适量双氧水复原残留的氧化剂,使溶液变为亮黄色。

然后分次以10000 rpm转速离心别离氧化石墨悬浮液,并先后用5%HCl溶液和去离子水洗涤直到别离液pH=7。

将得到的滤饼真空枯燥即得氧化石墨。

氧化石墨的制备工艺流程如图3-1所示。

注:低温反响(<20℃)中,由于温度很低,硫酸的氧化性比拟低,不足以提供插层反响的驱动力,所以,石墨烯原先没有被氧化。

当参加高锰酸钾后,溶液的氧化性增强,石墨烯的边缘首先被氧化。

随着氧化过程的进展和高锰酸钾参加量的增加,石墨里的碳原子平面结构逐渐变成带有正电荷的平面大分子,边缘局部因氧化而发生卷曲。

此时,硫酸氢根离子和硫酸分子逐渐进入石墨层间,形成硫酸-石墨层间化合物。

中温反响(<40℃)时,硫酸-石墨层间化合物被深度氧化,混合液呈现褐色。

高温反响(90℃-100℃)阶段,剩余的浓硫酸与水作用放出大量的热,使混合液温度上升至98℃左右,硫酸-石墨层间化合物发生水解,大量的水进入硫酸-石墨层间化合物的层间,成为层间水并排挤出硫酸,而水中的OH-与硫酸氢根离子发生离子交换作用,置换出局部硫酸氢根离子并与石墨层面上的碳原子相结合,结果使石墨层间距变大,出现石墨烯体积膨胀现象,此时溶液呈亮黄色。

在水洗和枯燥过程中,氧化石墨层间的OH-与H+结合以水分子形式脱去,因此产物由金黄色逐渐变成黑色。

石墨烯制备:图3-2为氧化石墨制备石墨烯的工艺流程图。

将氧化石墨研碎,称取300 mg 分散于60 ml去离子水中,得到棕黄色的悬浮液,超声分散1 h后得到稳定的胶状悬浮液。

氧化石墨制备方法

最近一直在看小木虫,很多童鞋在做氧化石墨,我开始失败了一次,后来摸索出了一套方法,效果挺好,也是改进的Hummers法。

具体如下:

1.400mg石墨粉(国药买的)400mg硝酸钠,20ml浓硫酸冰浴下超声20分钟,我是直接在超声波水槽中放入冰块超声的,然后缓慢加入

2.4g高锰酸钾,加入完毕后再超声5分钟2.低温阶段:上述反应物35~40度水浴搅拌2H,中间加入20ml去离子水,我是用滴管慢慢滴加的,滴加时有红色烟雾出现,正常现象,也可以用进样漏斗。

3.高温阶段:2个小时后,溶液可以看到粘稠状液体,转移到90度水浴中继续搅拌加热30min,加热到后期可以观测到溶液变成棕色,最后加入3%的双氧水120ml结束反应,加入后可以观测到溶液呈黄色悬浮液

4.加入1m/L的HCl洗涤,盐酸的浓度我试过影响不大,调整溶液PH为强酸性就可以,剩下的就是不停的离心清洗……洗至中性后干燥,我试过真空和鼓风干燥,区别不大,结果都得到棕色物质,研磨后得到棕色粉末。

附上XRD图像:

我用这个方法做过几批,效果不错,主要是比较节约时间,第一次发帖,各位多关照,共同学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

addition was controlled carefully to y e v e n t the temperature of the suspension from exceeding 20 The ice-bath was then removed and the temperature of the suspension brought to 35 f 3O, where it was maintained for 30 minutes. As the reaction progressed, the mixture gradually thickened with a diminishing in effervescence. A t the end of 20 minutes, the mixture became pasty with evolution of only a small amount of gas. The paste was brownish grey in color. At the end of 30 minutes, 4.6 liters of water was slowly stirred into the paste, causing violent effervescence and an increase in temperature t o 98'. The diluted suspension, now brown in color, was maintained a t this temperature for 15 minutes. The suspension was then further diluted to approximately 14 liters with warm water and treated with 37, hydrogen peroxide termanganate and manganese dioxide to colorless soluble manganese sulfate. Upon treatment with the peroxide, the suspension turned bright yellow. The suspension was filtered resulting in a yellow-brown filter cake. The filtering was conducted while the suspension was still warm to avoid precipitation of the slightly soluble salt of mellitic acid8 formed as a side reaction. After washing the yellowish-brown filter cake three times with a total of 14 liters of warm water, the graphitic oxide residue was dispersed in 32 liters of water to approximately 0.570 solids. The remaining salt impurities were removed by treating with resinous anion and cation exchangers. The dry form of graphitic oxide was obtained by centrifugation followed by dehydration at 40" over phosphorus pentoxide zn vacuo.

.

Results

The effectiveness of the oxidation method can be judged by the proportion of graphitic oxide in the product or by its carbon to oxygen ratio. Well reacted samples of graphitic oxide will have a carbon to oxygen atomic ratio lying between 2.1 and 2.9. Also the color of the product when suspended in water may be used as criterion for the degree of oxidation of the graphite. The product richest in graphitic oxide will have a bright yellow color whereas poorer samples with higher carbon-tooxygen ratios will have a green t o black hue. An analysis of the dried graphitic oxide prepared by the present method is compared in Table I with a sample made by the Staudenmaier procedure. The present synthesis resulted in approximately 188 g. of graphitic oxide containing 23% water and 2% ash. The carbon and hydrogen were determined by the combustion of graphitic oxide with cupric oxide.Q l 1

Introduction

Graphitic oxide, sometimes called graphitic acid, has been known for almost a century. It-was first prepared by Brodie2 in 1859 by repeated treatment of Ceylon graphite with an oxidation mixture consisting of potassium chlorate and fuming nitric acid. Since then, many other procedures have been devised for forming graphitic oxide, nearly all dependent upon strong oxidizing mixtures containing one or more concentrated acids and oxidizing material~.~-s The methods most commonly used a t the present time are the original Brodie synthesis and one described by Staudenmaier,6in which the graphite is oxidized in concentrated sulfuric and nitric acids with potassium chlorate. Recent workers in the field such as Hofmann and Frenzels and Hamdi7 using the Staudenmaier method found the process time consuming and hazardous. The Staudenniaier-Hofmann-Hamdi method involved the addition of potassium chlorate to a mixture of concentrated sulfuric acid, concentrated (63%) nitric acid and graphite. The potassium chlorate was stirred slowly and carefully into the mixture over a period of one week with cooling. The chlorine dioxide evolved was removed with an inert gas such as carbon dioxide or nitrogen. The process required more than 10 g. of potassium chlorate for each gram of treated graphite and explosion was a constant hazard. In the present method,8 the oxidation of graphite to graphitic oxide is accomplished by treating graphite with essentially a water-free mixture of concentrated sulfuric acid, sodium nitrate and potassium permanganate. The entire process requires less than two hours for completion a t temperatures below 45' and can be carried out safely providing reasonable care is maintained in observing the temperature limitations.

AND RICHARD E. RECEIVED SEPTEMBER 1957 25,