内螺纹粉末冶金成型模具的制作方法

粉末冶金注塑成型工艺流程

粉末冶金注塑成型工艺流程英文回答:Powder metallurgy injection molding (PIM) is a manufacturing process that combines the advantages of both powder metallurgy and plastic injection molding. It involves shaping metal powders into complex and near-net-shape components using a combination of injection molding and sintering.The PIM process begins with the selection and preparation of metal powders. These powders are typically fine and have a controlled particle size distribution. The powders are then mixed with a binder material, which is usually a thermoplastic polymer. The binder serves to hold the powders together during the injection molding process.Next, the powder and binder mixture is fed into an injection molding machine. The machine heats the mixture to a temperature where the binder becomes molten and injectsit into a mold cavity. The mold is typically made of steel and has the desired shape of the final component. The injection molding machine applies pressure to ensure thatthe mixture fills the mold completely.Once the mold is filled, it is cooled to solidify the binder material. The solidified component, known as a green part, is then ejected from the mold. The green part isstill fragile and cannot be used as a final product. It undergoes a debinding process to remove the binder material, usually through thermal or solvent extraction methods.After debinding, the green part is subjected to a sintering process. Sintering involves heating the part in a controlled atmosphere to a temperature below its melting point. During sintering, the metal powders bond together, resulting in a denser and stronger final component. The sintering process also helps to eliminate any remaining porosity in the part.Finally, the sintered part undergoes any necessary secondary operations, such as machining or surfacefinishing, to achieve the desired final shape and properties. The finished part can have complex geometries, high precision, and excellent mechanical properties.中文回答:粉末冶金注塑成型(PIM)是一种将粉末冶金和塑料注塑成型的优点结合起来的制造工艺。

粉末冶金模具的设计与制造

粉末冶金模具的设计与制造1. 引言粉末冶金是一种重要的金属制造工艺,广泛应用于汽车、航空航天、电子、能源等领域。

在粉末冶金工艺中,模具的设计与制造是关键环节,直接影响产品的质量和性能。

本文将介绍粉末冶金模具的设计与制造过程,包括模具材料的选择、模具的结构设计、加工工艺等内容,以帮助读者全面了解粉末冶金模具的制造方法和技术要点。

2. 模具材料的选择模具材料的选择是粉末冶金模具设计的第一步。

模具材料需要具备一定的硬度、耐磨性和耐各种腐蚀介质的能力。

常用的模具材料有以下几种:•工具钢:具有较高的硬度和韧性,适用于大部分粉末冶金模具的制造。

•高速钢:具有更高的硬度和耐磨性,适用于对模具耐磨性要求较高的情况。

•硬质合金:具有较高的硬度和耐磨性,适用于对模具耐磨性要求极高的情况。

在选择模具材料时,需要根据具体应用场景和成本考虑,综合各种性能指标做出合理选择。

3. 模具的结构设计模具的结构设计是粉末冶金模具制造中的核心环节。

良好的模具结构设计可以提高产品的制造效率和质量,降低生产成本。

以下是模具结构设计的几个要点:•模具的整体结构应该合理,易于安装和拆卸。

模具的结构应简洁、牢固,能够承受制造过程中的力和压力。

•模具的导向和定位系统要设计到位,以确保模具在制造过程中的稳定性和精度。

•模具的开合系统要灵活可靠,能够实现快速开合和调节。

对于大型模具,可以考虑采用液压或气动开合系统。

•模具的冷却系统要充分考虑,以保证模具在制造过程中能够及时散热,提高产品质量和生产效率。

4. 模具的制造过程粉末冶金模具的制造过程主要包括以下几个步骤:4.1 模具设计在模具设计阶段,根据产品的形状和尺寸要求,通过CAD软件进行三维建模。

在设计过程中,要充分考虑模具的可行性和制造工艺,以确保模具的质量和可生产性。

4.2 模具加工模具加工是模具制造的关键环节。

常用的模具加工方法包括数控加工、线切割、铣削等。

在加工过程中,需要根据模具材料和结构要求选择合适的加工工艺,精确控制加工尺寸和表面质量。

粉末冶金材料模具设计

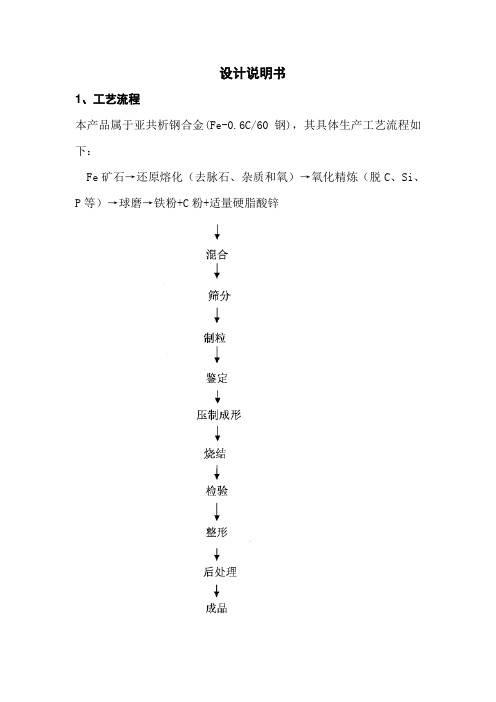

设计说明书1、工艺流程本产品属于亚共析钢合金(Fe-0.6C/60钢),其具体生产工艺流程如下:Fe矿石→还原熔化(去脉石、杂质和氧)→氧化精炼(脱C、Si、P等)→球磨→铁粉+C粉+适量硬脂酸锌2、压坯设计2.1产品零件分析该产品采用Fe-0.6C(60钢),属于铁基制品,其制品密度依靠较高的压坯密度来达到,因此,在压制成形时需要采用较高的单位压力(一般在400-500MPa)。

由于该产品零件形状比较简单,带一个外台阶,采用简单的单上双下模冲即可成形,并使其密度分布均匀。

有配合、定位、相对运动要求的零部件,产品尺寸精度和形位精度及表面粗糙度要求较高,因此,该产品的的尺寸精度定义为IT8、形位精度如图所示为7级,表面粗糙度精度要求为7级。

2.2压坯精度设计由模具设计任务书的零件成品图可得知该产品压坯同轴度需控制在0.08mm,相当于IT10级;压坯垂直度控制为0.1mm,相当于IT11级;压坯侧面平行度为0.15mm,相当于IT12级。

2.3压坯密度和单重的确定由于已知压坯密度ρ=6.6g/cm3,因此压坯单重W=ρ×V ,由成品图给数据计算其压坯体V=h×S,算的V=166.8cm3 ,所以求的压坯单重W=6.6×166.8=1100.8g。

3、压机与压制方式选择3.1压机压力选择铁基制品一般采用固相烧结,其制品密度除了依靠烧结温度、保温时间之外,在一定程度上还依靠较高的压坯密度来达到,因此该产品采用500MPa的单位压力。

根据任务书要求,截面积S=74.0cm2 ,所以F=P×S=5×74=370t脱模压力,根据实际生产经验,铁基压坯的脱模压力P脱模≈0.13P=0.13×500MPa=65MPa3.2压制类型的选择年生产量为50万件,假设每年的工作时间为300天,每天工作时间为8小时,则p=500000/300/8/60=3.47=4件/min,所以选择自动压制。

粉末冶金整形模具设计步骤

粉末冶金整形模具设计步骤一、了解产品要求。

咱得先知道这个粉末冶金件整形成啥样呀。

就像给人做衣服,得知道尺寸、款式那些要求。

要清楚产品的形状、尺寸精度、表面粗糙度这些关键的东西。

这是基础中的基础呢,要是这个都搞不清楚,后面就全乱套啦。

比如说产品是个小齿轮,那齿的形状、大小、间距这些都得明明白白的。

二、选择合适的模具材料。

模具材料可重要啦。

这就像盖房子选砖头一样,要选结实耐用的。

要考虑到粉末冶金的压力呀、摩擦呀这些情况。

一般来说,得选硬度高、耐磨性好、韧性也不错的材料。

要是选错了,模具可能很快就坏掉了,那可就亏大了。

像一些合金钢就常常被选来做粉末冶金整形模具的材料呢。

三、确定模具结构。

这一步就像是给房子设计架构。

是选单工位的模具还是多工位的呢?如果产品形状简单,单工位可能就够了;要是复杂些,多工位可能更合适。

还要考虑脱模的方式,得让整形后的产品能顺利地从模具里出来,总不能让它卡在里面吧。

比如说用顶出装置或者侧向抽芯之类的。

四、计算模具的尺寸。

这就需要咱们动动脑筋啦。

要根据产品的尺寸、收缩率这些来计算模具型腔的尺寸。

就像做蛋糕,要根据蛋糕最终的大小来确定模具的大小。

而且还要考虑到模具的加工余量,不然加工出来尺寸不对就麻烦喽。

五、设计模具的细节部分。

这里面包括像排气槽的设计呀,冷却系统的设计。

排气槽就像是给模具喘气的通道,如果没有排气槽,空气排不出去,可能会影响产品的质量呢。

冷却系统也很关键,要是模具温度太高,也会影响整形的效果和模具的寿命。

六、校对审核。

这就像是检查作业一样。

自己先检查一遍,看看有没有哪里设计得不合理。

也可以找同事或者经验丰富的人帮忙看看,多一双眼睛就多一份保障嘛。

可不能让有问题的设计进入生产环节,不然到时候出了问题就不好收拾啦。

粉末冶金整形模具设计虽然有点复杂,但只要一步一步来,把每个环节都考虑周到,就一定能设计出好用的模具啦。

粉末冶金模具介绍

粉末冶金模具介绍一、MIM概念及工艺流程金属粉末注射成形是传统粉末冶金技术与塑料注射成形技术相结合的高新技术,是小型复杂零部件成形工艺的一场革命。

它将适用的技术粉末与粘合剂均匀混合成具有流变性的喂料,在注射机上注射成形,获得的毛坯经脱脂处理后烧结致密化为成品,必要时还可以进行后处理生产工艺流程如下配料→混炼→造粒→注射成形→化学萃取→高温脱粘→烧结→后处理→成品二、MIM技术特点金属粉末注射成形结合了粉末冶金与塑料注射成形两大技术的优点,突破了传统金属粉末模压成形工艺在产品形状上的限制,同时利用塑料注射成形技术能大批量、高效率生产具有复杂形状的零件:如各种外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台、键销、加强筋板,表面滚花等·MIM技术的优点a.直接成形几何形状复杂的零件,通常重量0.1~200gb.表面光洁度好、精度高,典型公差为±0.05mmc.合金化灵活性好,材料适用范围广,制品致密度达95%~99%,内部组织均匀,无内应力和偏析d.生产自动化程度高,无污染,可实现连续大批量清洁生产·MIM与精密铸造成形能力的比较特点精密铸造MIM最小孔直径2mm0.4mm2mm直径盲孔最大深度2mm20mm最小壁厚2mm<1mm最大壁厚无限制10mm4mm直径公差±0.2mm±0.05mm表面粗糙度(Ra)5μm1μm·MIM与其他成形工艺的比较项目 MIM粉末冶金精密铸造机加工密度98%86%98%100%拉伸强度高低高>高光洁度高中中高微小化能力高中低中薄壁能力高中低复杂程度高低中高设计宽容度高中中中材质范围高高中高三、MIM常用材质材料体系合成成分低合金钢Fe-2Ni、F-8Ni不锈钢316L、430L、17-4PH工具钢42Cr2Mo4、M2硬质合金WC-CO(6%)重合金W-Ni-Fe、W-Ni-Cu、W-Cu 四、几种MIM材料的基本性能材料密度(103kg/cm3)硬度拉伸强度Mpa延伸率铁基合金PIM46007.6885HRB40025PIM46507.68100HRB60015不锈钢316L7.9452HRB58045钨合金95%W18.131HRC93010五、MIM产品典型应用领域航空航天业:机翼铰链、火箭喷嘴、导弹尾翼、涡轮叶片芯子等汽车业:安全气囊组件、点火控制锁部件、涡轮增压器转子、座椅部件、刹车装置部件等电子业:磁盘驱动器部件、电缆连接器、电子封装件、手机振子、计算机打印头等军工业:地雷转子、枪扳机、穿甲弹心、准星座、集束箭弹小弹等日用品:表壳、表带、表扣、高尔夫球头和球座、缝纫机零件、电动玩具零件等机械行业:异形铣刀、切削工具、电动工具部件、微型齿轮、铰链等医疗器械:牙矫形架、剪刀、镊子、手术刀等。

粉末冶金一模四件模具加工工艺流程

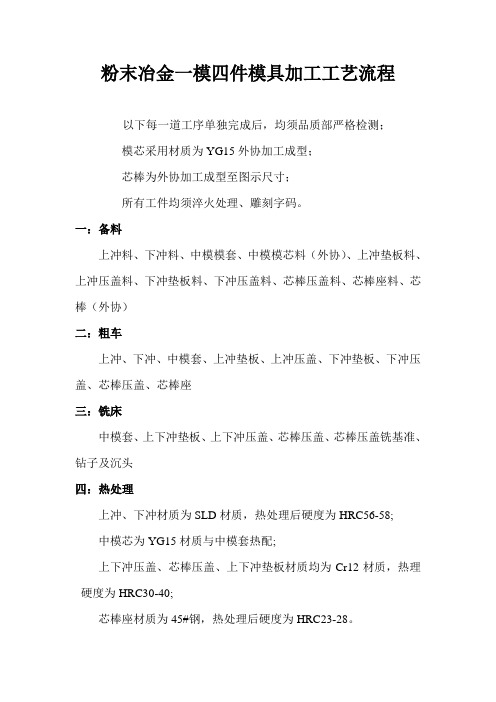

粉末冶金一模四件模具加工工艺流程

以下每一道工序单独完成后,均须品质部严格检测;

模芯采用材质为YG15外协加工成型;

芯棒为外协加工成型至图示尺寸;

所有工件均须淬火处理、雕刻字码。

一:备料

上冲料、下冲料、中模模套、中模模芯料(外协)、上冲垫板料、上冲压盖料、下冲垫板料、下冲压盖料、芯棒压盖料、芯棒座料、芯棒(外协)

二:粗车

上冲、下冲、中模套、上冲垫板、上冲压盖、下冲垫板、下冲压盖、芯棒压盖、芯棒座

三:铣床

中模套、上下冲垫板、上下冲压盖、芯棒压盖、芯棒压盖铣基准、钻子及沉头

四:热处理

上冲、下冲材质为SLD材质,热处理后硬度为HRC56-58;

中模芯为YG15材质与中模套热配;

上下冲压盖、芯棒压盖、上下冲垫板材质均为Cr12材质,热理硬度为HRC30-40;

芯棒座材质为45#钢,热处理后硬度为HRC23-28。

五:平磨

上下冲外形、外形避空段、两端面、挂台高度尺寸、中模两端面、上下冲垫板、上下冲压盖、芯棒压盖、芯棒座两端面

六:车床精车

中模外圆及台阶、上下冲垫板、上下冲压盖、芯棒压盖、芯棒座、外圆

七:CNC精铣

上下冲压盖沉头、芯棒压盖沉头、上下冲电极

八:慢丝线割

上下冲芯棒孔、中模产品成型孔

九:钳工装配

上下冲与芯棒实配、上下冲与中模实配、模具整体装配

十:放电

上下冲面区、芯棒孔避空段放电、上冲芯棒孔排气孔

十一:抛光

上下冲面区放电后抛光。

粉末冶金高速钢模具工艺流程

粉末冶金高速钢模具工艺流程

1.原材料制备:粉末冶金高速钢模具材料的原料包括金属粉末和其他添加剂。

金属粉末一般由高速钢的主要成分,如铁、碳、铬、钼、钴等金属制成。

其他添加剂可能包括增强剂、增湿剂等。

2.粉末混合:将金属粉末和其他添加剂按一定比例混合均匀,可以采用机械搅拌或者其他方法进行混合。

3.压制成型:将混合好的粉末放入模具中进行冷压成型,一般采用注射成型、压制成型等方法。

冷压成型可以使粉末呈固态状态,便于后续烧结。

4.烧结:将冷压成型的模具进行烧结,提高模具的密实度和强度。

烧结一般在高温下进行,使金属粉末颗粒相互连结成型。

5.热处理:对烧结好的模具进行热处理,改善其力学性能。

热处理可以包括淬火、回火等工艺,使模具达到适应工作环境的要求。

6.加工:热处理后的模具可以进行粗加工和精加工。

粗加工可以包括车削、铣削等工艺,将模具的形状和尺寸加工到接近最终要求。

精加工可以包括打磨、抛光等工艺,提高模具的表面质量。

粉末冶金成型技术

粉末冶金成型技术Ⅰ、粉末冶金成型技术1、粉末冶金成型技术(Powder Metallurgy)是一种较新的金属制造工艺,它通过将金属粉末或粉体团结成模具内所需形状,从而生产出广泛应用的金属零件。

其原理是金属粉末经高压热压成型而形成零件。

2、粉末冶金成型技术能够制造出具有较高精度、更小体积的零件,是传统金属制造技术无法达到的高精度和大精度的紧凑零件。

同时,由于具有良好的耐磨性,它还可以制造可耐高速摩擦的零件。

3、粉末冶金成型技术使用金属粉末来制造零件,因此可以制造出大规模和复杂零件。

它制造出的产品可以达到更高的均匀度、更高的精度和更强的密度,这些特点比其他技术都有优势。

II、工艺流程1、把金属粉末混合成易流动的糊状物:在粉末冶金成型过程中,首先将金属粉末混合成易流动的糊状物,然后将其成型成所需的各类结构。

2、金属流成型:将调制好的金属流放入到模具中,然后将其投射成型,采用精确的高压成型,以形成模具内期望的形状。

3、表面处理:一些金属零件可能需要再进行表面处理,比如镀铬、电镀和热处理,以满足零件性能的需求,增强其耐蚀性、耐磨性等。

4、热处理:热处理是利用复杂的热处理技术,通过改变零件的温度来改变其组织和性能,以获得期望的性能和表面光洁度。

III、优点1、体积小:由于采用精密模具来进行流体压力成型,可以制造出具有较小体积和精确尺寸的部件;2、准确精度:粉末冶金成型可以根据模具进行长宽比、曲率与折弯处理,以达到较高的精度,组装时也相对容易;3、节能降耗:比传统金属加工手段更加节省能源耗费,而且粉末冶金可以减少冶炼及清理成本,从而降低成本;4、结构复杂:粉末冶金制造的零件可以根据设计形状进行复杂的结构设计,可在一个工件上制造气隙空间及护套,从而更加省时。

IV、缺点1、成本高:粉末冶金技术的设备耗费较高,使得生产成本比其他工艺高很多;2、尺寸大小限制:模具的设计尺寸受生产设备的尺寸限制,影响着大小尺寸和深度尺寸的生产;3、生产周期长:由于加工方法比其他工艺复杂,因此所需的生产周期也变得更长;4、表面光洁度差:因为运用压力成型,而非切削加工,因此物件的表面光洁度不是非常理想。

粉末冶金螺旋齿轮成形工艺

粉末冶金螺旋齿轮成形工艺

粉末冶金螺旋齿轮成形工艺主要包括粉末制备、混合、压制、烧结和加工等环节。

具体流程如下:

1. 粉末制备:采用化学法或机械法等方法制备金属粉末,以保证粉末的纯度和均匀性。

2. 混合:将所需金属粉末按比例混合,一般采用球磨机或高速搅拌器等设备进行混合,以使各种金属粉末充分混合均匀。

3. 压制:将混合好的金属粉末装入模具中,通过等静压或注射成形等方式将金属粉末压制成所需形状的基体,并在基体上留下齿轮的齿形。

4. 烧结:经过压制后的金属基体需要进行烧结处理,即将金属基体放入高温炉中,在一定温度下进行烧结,使金属粉末颗粒形成致密的金属结构,增强其力学性能。

5. 加工:经过烧结处理后的金属基体需要进行进一步的加工,包括车削、磨削、齿轮切削等操作,以使其达到所需的精度和表面质量。

在以上工艺中,压制和烧结是最关键的环节。

通过不同的压制方式和烧结条件,可以获得不同性能的螺旋齿轮。

压制时需要控制压力、温度和时间等参数,以确保金属粉末充分填充模具,并保证形成的基体密度和强度。

烧结时需要控制温度和气氛等条件,以确保金属粉末颗粒间的结合力达到理想的水平。

综上所述,粉末冶金螺旋齿轮的成形工艺是一个复杂的过程,需要对各个环节进行精密控制,以获得高质量的产品。

粉末冶金成型教程

图5-9 摩擦芯杆浮动压模

5.2.4 组合压模

组合压模是几种压制方式(如单向压制、双向压 制和摩擦芯杆压制等)及其压模结构的综合运用。即在 设计压制模具时,综合各种压模的结构特点,设计成多 种形状的组合模冲来完成复杂零件的压制成形工序,并 采取几种压制方式综合运用来保证压坯质量;所以,组 合压模是形式最多且应用最广泛的压模结构。

烧结机理:粉末的表面能大,结构缺陷多,处于活性状 态的原子也多,它们力图把本身的能量降低。将压坯加热到 高温,为粉末原子所储存的能量释放创造了条件,由此引起 粉末物质的迁移,使粉末体的接触面积增大,导致孔隙减少, 密度增高,强度增加,形成了烧结。

固相烧结:烧结发生在低于其组成成分熔点的温度,如 普通铁基粉末冶金轴承烧结。

液相烧结:烧结发生在两种组成成分熔点之间。如硬质 合金与金属陶瓷制品的烧结。液相烧结时,在液相表面张力 的作用下,颗粒相互靠紧,故烧结速度快、制品强度高。

烧结时的影响因素:烧结温度、烧结时间和大气环境, 粉末材料、颗粒尺寸及形状、表面特性以及压制压力等。

常用粉末冶金制品的烧结温度与烧结气氛见表5-1。烧 结温度过高或时间过长,都会使压坯歪曲和变形,其晶粒 亦大,产生所谓“过烧”的废品;如烧结温度过低或时间 过短,则产品的结合强度等性能达不到要求,产生所谓 “欠烧”的废品。

2)用作模具材料。用硬质合金作模具主要是指冷作模, 如冷拉模、冷冲模、冷挤模和冷镦模等;

3)用作量具及耐磨零件。如千分尺、块规、塞规等。

5.3.2 含油轴承材料

含油轴承材料是一种具有多孔性的粉末冶金材料,常 用以制造轴承零件。这种材料压制成轴承后,放在润滑油 中浸润,由于粉末冶金材料的多孔性,在毛细现象作用下, 可吸附大量润滑油(一般含油率为12%~30%),故称为含 油轴承。

粉末冶金加压成型

粉末冶⾦加压成型1、成形步骤:成形模具可分为上冲、中模、下冲、芯棒四⼤部份。

⽽依零件之复杂程度,其上、下冲之数⽬不同。

1、步骤:粉末成形后,中模向下移动,使胚体露出中模⾯,此步骤称为脱模顶出。

接着填粉盒向右⽅前进,利⽤其前端将胚体顶向右⽅的收料盘。

接着中模向上移,⽽填粉盒则移⾄模⽳正⽅,使粉末落⼊模⽳内,再此过程中填粉盒将左右振动使粉末较易落⼊。

当充填结束后,填粉盒向左移,上冲向下移动进⼊中模挤压粉末。

当压结动作结束后,上冲上移⽽中模继续下移,直到试⽚露出中模。

2、充填:粉末的充填有四种⽅法:A:落⼊法:传统之填粉法,亦即中模上升⾄最⾼点之位置后,填粉盒才到达模⽳上⽅,将粉以⾃由落体的⽅式掉⼊模⽳中。

利⽤此法填粉时,充填之速度及均匀性常取决于模⽳的截⾯积之⼤⼩及粉末的速度。

B:吸⼊法:由于⼀般所使⽤粉末的粒径多在40~200µm之间,若使⽤落⼊法,当模⽳狭窄时,粉末进⼊不易,速度较慢,将影响成形机的使⽤效率。

为改善此现象,可采⽤吸⼊法。

亦即当填粉盒到达模⽳上⽅时,中模才往上移,此动作造成真空吸粉之现象,可加快粉末进⼊模⽳之速度,以及充填的完全性。

对于形状复杂有尖⾓之零件,或⼩于1mm之薄壁轴承之充填均有很⼤之帮助。

C:上充填法:粉末填⼊模⽳后,芯棒才向上移⾄模⾯之⾼度,此对于薄壁零件亦有相当⼤之帮助,因为薄壁零件成形时芯棒与中模间之空隙⼩,易产⽣架桥现象,阻碍了后续粉末之掉⼊,若芯棒先在下⽅,可增加模⽳空间有利充填,待充填结束后,芯棒再往上移即可改善这些困扰。

D:下充填法:当充填结束后,下冲不动,中模和芯棒再向上移,使粉末相对下移低于模⾯,此可防⽌上冲向下移动到达中模⾯时粉末向外喷,且可减少因中模有推拔⾓或圆弧⾓⽽使⼀些粉末卡在上冲与中模间造成夹粉之现象。

粉末之充填量、深度以及胚体尺⼨之关系:填粉的深度H1、⽣胚胚体之⾼度H2、ρg⽣胚密度、ρa粉末之视密度。

公式为:(H1/H2)=( ρg/ρa) 以圆柱体为例:若H2=3mm、ρg=6.8g/cm3、ρa=2.8g/cm3 则H1=7.28mm3、成形:粉末的充填有四种⽅法:A:单压成形:成形时下冲不动,由上冲施⼒,压结后,中模不动,由下冲向上将产品顶出。

粉末冶金成型工艺流程

粉末冶金成型工艺流程

粉末冶金成型工艺流程,那可真是个神奇又有趣的领域啊!

你知道吗,粉末冶金就像是一场魔法表演!把各种细小的粉末当作神奇的道具,通过一系列奇妙的步骤,最终变成了坚固又实用的制品。

首先是粉末的制备,这就好比是为魔法表演准备好独特的材料。

这些粉末要足够精细,均匀,就像精心挑选的宝贝一样。

然后呢,就是把这些粉末进行混合,让它们充分融合,就像是把不同的魔法元素融合在一起,产生奇妙的反应。

接下来就是成型啦!这可是关键的一步,就好像是要把魔法固定下来,变成具体的形状。

可以通过压制等方式,让粉末乖乖地按照我们想要的形状排列起来。

然后就是烧结啦!这就像是给魔法注入能量,让粉末们紧紧地结合在一起,变得坚固无比。

在高温的作用下,粉末之间发生奇妙的变化,它们相互连接,融为一体。

经过烧结后,还可能需要一些后续的处理,比如加工啊,热处理啊等等,这就像是给已经很精彩的魔法表演再加上一些华丽的装饰。

想想看,那些我们日常生活中用到的各种零件,小工具,说不定就是通过粉末冶金成型工艺流程诞生的呢!这难道不令人惊叹吗?粉末冶金能让我们用看似普通的粉末创造出各种了不起的东西,这是多么伟大的技艺啊!它就像是一个隐藏在工业世界里的魔法,默默地为我们的生活带来便利和惊喜。

粉末冶金成型工艺流程真的是太神奇了,它让不可能变成可能,让平凡变得非凡!这就是它的魅力所在啊!。

粉末冶金注射成型工艺过程

粉末冶金注射成型工艺过程粉末冶金注射成型,这个名字听起来挺高大上的,对吧?简单说就是把金属粉末和某种粘合剂混合,弄成想要的形状,再经过一系列的处理,最终变成咱们生活中用到的各种金属零件。

想象一下,你在厨房里调配食材,慢慢把粉末和液体混在一起,最后烤出来个金黄酥脆的饼干。

哎呀,这个过程其实也差不多,都是要耐心和技巧的。

说到粉末冶金,先得从材料说起。

金属粉末是这个工艺的灵魂,像大米一样,细腻、均匀,这些粉末可不是随便什么都行,得经过严格挑选。

这里面有些金属像铁、铜、镍这样的“老实人”,也有一些合金,都是经过精心配比的,力求让产品在强度、韧性和耐腐蚀性上都能出类拔萃。

调配好这些材料,就像给菜肴调味,得抓准比例,才能让成品好吃又营养。

要把这些金属粉末和粘合剂混合在一起。

想象一下,把糖和面粉混在一起做蛋糕,嘿嘿,要搅拌均匀,不然一个地方太甜,一个地方又淡得可怜,完全没法下咽。

把粉末和粘合剂搅拌好后,整个混合物看起来就像浓稠的泥巴,触感滑滑的,简直让人想直接捏成小人儿。

混合完成之后,得进行注射成型。

这一步就像给玩具注射塑料一样,把混合好的粉末注入模具中,模具的形状就是最终产品的形状。

想象一下,你在做饺子,包饺子的时候得用力把馅儿包好,不然饺子皮就会破,馅儿跑出来。

而这里也是,要保持适当的压力,把粉末压实,这样才能保证成型后的零件结实耐用。

成型后,就要经过“脱脂”处理。

这个环节就像给饺子蒸熟一样,得把多余的水分和油分去掉。

经过脱脂处理,粉末里的粘合剂就会慢慢挥发,零件也变得更加坚固。

等到这一切都完成后,下一步就是烧结,咱们可以把它理解成大火烤制。

把零件放进高温炉里,就像放进烤箱,温度达到几百度,让金属颗粒相互融合在一起,这样才能形成一个完整的、强韧的金属结构。

等到烧结完成,拿出来的零件就像刚出炉的蛋糕,金黄酥脆,外表虽然可能看起来不太光滑,但里面的实质却是扎实无比。

经过这一系列的工艺处理,粉末冶金注射成型的产品不仅强度高,还能做得非常复杂,甚至能制作一些传统方法做不到的形状。

粉末冶金成型的工艺过程

粉末冶金成型的工艺过程粉末冶金成型是一种利用粉末金属和其他复合材料制作各种形状和大小的零件的工艺,是一种广泛应用于航空航天、船舶、汽车、石油、机械制造和精密仪器等领域的一种重要工艺。

粉末冶金成型的工艺过程主要包括粉末成形、热处理和表面处理三个步骤。

首先,粉末成形。

将粉末金属或复合材料放入型腔内,然后用轧制机将其压实,形成特定的零件形状。

一般分两种方法:一种是热压成型,将粉末金属或复合材料装入型腔,然后将其加热,并用压力将其压实,使其形成所需的零件形状;另一种是压力成形,将粉末金属或复合材料装入型腔,然后用压力将其压实,使其形成所需的零件形状。

其次,热处理。

热处理对粉末冶金成型产品具有重要意义,其目的是改善材料的力学性能、改变材料的组织结构、调节材料的组织参数、提高材料的硬度和韧性等。

热处理可分为正火处理和回火处理两种,根据所需要的效果,可选用不同的工艺方式,如火焰热处理、氩弧焊热处理、电火花热处理等。

最后,表面处理。

表面处理的目的是使粉末冶金成型后的零件具有良好的外观和耐磨性,并且提高其耐腐蚀性。

表面处理的方法多种多样,如电镀、阳极氧化、氧化处理、涂装、抛光等。

由于粉末冶金成型产品的表面粗糙度较高,一般需要进行抛光处理,以改善表面光洁度和表面粗糙度。

粉末冶金成型的过程比较复杂,需要经过粉末成形、热处理和表面处理这三个步骤,才能得到满足要求的零件。

粉末冶金成型工艺具有加工复杂形状零件的优势,具有节约材料、提高加工精度、改善性能和缩短交货期等优点,已成为航空航天、船舶、汽车、石油、机械制造和精密仪器等领域的重要工艺。

Secondly, heat treatment. Heat treatment is of great significance to powder metallurgy forming products, which aims to improve the mechanical properties of materials, change the structure of materials, adjust the organization parameters of materials, increase the hardness and toughness of materials, etc. Heat treatment can be divided into two types: normalizing and annealing, different process can be selected according to the required effect, such as flame heat treatment, argon arc welding heat treatment, electric spark heat treatment, etc.。

粉末冶金模具设计作业

中南大学粉末冶金研究院模具设计说明书班级:姓名:学号:指导老师:模具设计说明书一、工艺流程设计采用的零件材质为Fe-0.6C,压坯密度为6.4g/cm3,原料粉末的松装密度为2.5g/cm3,年产量为50万件。

用一般粉末冶金方法即可实现生产,其具体生产工艺流程如下:说明:由于零件为薄壁件,因此不予精整。

表面光洁度以及倒角要求由后续磨削加工达到。

二、压坯设计1.产品零件分析1)材质为铁基材料,非等高压坯,带一个外台阶和一个内台阶,共有3个螺栓孔。

2)为了简化模具结构,保证产品压坯顺利脱模,同时又由于螺栓孔不易在压制中成型,所以压坯设计中,该处设计为整体台阶,把螺栓孔除去,留在后续机加工中成形。

那么,该压坯大致为带一个外台阶和一个内台阶的压坯。

3)从零件精度分析,所给零件粗糙度要求为6.3及25较低,也无平行度、径向跳动、同轴度等形状精度的要求。

2. 压坯形状的设计:基本原则:尽可能使压坯形状与产品零件形状相同或相近——近净成形,同时考虑产品质量要求、压制成形过程要求及压模结构、零件强度等。

1)从裝粉和压制密度均匀性考虑:所给零件比较规则,无装粉困难。

2)从压坯脱模角度考虑:成品中没有不利于脱模的结构和因素。

3.压坯尺寸计算1)烧结压制中各参数选取如下:径向弹性后效:0.2%,轴向弹性后效:1.4%径向烧结收缩:0.5%,轴向烧结收缩:2%为满足表面粗糙度要求,在粗糙度要求为6.3的面预留0.05mm磨削加工余量2)压缩比:k=d压/d粉=6.4/2.5=2.563)压坯相对密度:d Fe=7.874g/cm3d C=2.25g/cm3则压坯理论密度dm=100/(99.4/7.874+0.6/2.25)=7.76g/cm3相对密度ρ=d压/dm=6.4/7.76=0.8254)轴向尺寸:压坯主体总高H1=10*(1-1.4%+2%)+0.05=10.11mm压坯台阶高度H2=5*(1-1.4%+2%)+0.05=5.08mm5)径向尺寸:长径D1=54*(1-0.2%+0.5%)=54.16mm短径D2=518(1-0.2%+0.5%)=51.15mm壁内径D3=28*(1-0.2%+0.5%)=28.08mm壁外径D4=35*(1-0.2%+0.5%)+2*0.05=35.21mm所设计压坯如图所示:三、压制方式1)零件高径比:H/D=10.11/54.162=0.187,零件总高径比很小,可考虑采用单向压制和非同时双向压制结合的压制方式。

粉末冶金模具制作流程

粉末冶金模具制作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!粉末冶金模具制作流程一般包括以下几个步骤:1. 设计模具结构根据产品的形状、尺寸和要求,设计模具的结构,包括型腔、型芯、滑块、脱模机构等。

粉末冶金模具设计说明书

粉末冶金模具设计说明书姓名:学号:班级:粉末冶金模具设计说明书一、产品分析生产一批圆环状钢制模坯,内径40mm,外径80mm,高度40mm二、压坯设计1.产品分析该产品采用(60钢),属于铁基制品,在压制成型时需要采用较高的单位压力(一般在400~500MPa)。

该产品零件形状比较简单,采用上下模冲压制成型。

2.松装密度和压坯密度的确定采用水雾化铁粉压制,松装密度为:ρ=cm3松压坯密度为:ρ=cm3压三、压机与压制方式选择1.压制压力选择采用400MPa的单位压力,且压坯截面积为:S=则压制压力为:F=P×S=400MPa×=502KN2.压制类型选择因为采用大批量生产,故使用自动压制。

3.压制方式选择采用双向压制。

4.装粉高度、压缩比的确定查表B-2,可得压缩比K=,又压坯高度H 坯=40mm ,则装粉高度为:H 粉=H 坯×K=40×=94mm四、成型设备与压制工具系统 1.装粉方式选择该产品压坯高度一致,粉料组元之间密度差别不大,模腔形状简单不易产生成分偏析,粉末易于填充,因此采用落下式方法正常装粉。

2.模架选择查表4-26,模架选用上-下一式A 型模架。

3.压机类型选择H 受力=H 坯(K-1)H 受力=S max =(K-1)H 坯/=360mm根据最大压制压力和最大装粉高度要求选择液压式压机。

五、压模主要零件结构设计 1.结构组成模具由阴模、上冲模、芯棒、下冲模组成。

2.尺寸计算① 阴模高度:由松装粉末高度、下模冲定位高度、上模冲压缩粉末进入阴模前的高度确定:H 阴=H 粉+H 下+H 上=94+20+20=134mm 。

② 阴模内径:D 阴内=80mm③ 阴模外径:查表知当压坯密度为cm 3时,m=D/d ≈~,因此D 阴外=200mm 。

④ 上模冲高度:94-40=54mm 。

⑤ 下模冲高度:134+14=148mm 。

⑥ 芯棒直径:40mm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内螺纹粉末冶金成型模具的制作方法

以内螺纹粉末冶金成型模具的制作方法为标题

一、引言

内螺纹粉末冶金成型模具是一种用于生产内螺纹零件的工具,它能够将粉末冶金材料压制成具有内螺纹形状的工件。

本文将介绍内螺纹粉末冶金成型模具的制作方法。

二、模具设计

在制作内螺纹粉末冶金成型模具之前,首先需要进行模具设计。

模具设计是整个制作过程的基础,它包括模具的形状、尺寸、结构等方面的考虑。

设计师需要根据产品要求和工艺要求,确定模具的具体参数。

三、材料选择

模具的材料选择对于模具的使用寿命和生产效率有着重要的影响。

一般而言,模具材料需要具备高硬度、高耐磨性和高强度等特点。

常用的模具材料有高速钢、硬质合金等。

根据具体的工件要求,选择合适的模具材料。

四、加工工艺

1. 加工模具的毛坯:根据模具的形状和尺寸要求,选择合适的毛坯材料,然后进行粗加工,将毛坯加工成大致形状和尺寸。

2. 精密加工:进行模具的精密加工,包括车削、铣削、钻孔等工艺。

通过精密加工,将模具加工成最终的形状和尺寸。

3. 热处理:对加工好的模具进行热处理,以提高模具的硬度和耐磨性。

常用的热处理方法有淬火、回火等。

4. 表面处理:对模具进行表面处理,以提高模具的表面光洁度和耐腐蚀性。

常用的表面处理方法有电镀、喷涂等。

五、模具装配

模具装配是将各个零部件组装成完整的模具的过程。

在模具装配过程中,需要保证各个零部件的精度和配合度,以确保模具的正常使用。

同时,还需要进行模具的调试和测试,以验证模具的性能和精度。

六、模具调试

模具装配完成后,需要进行模具的调试。

调试的目的是检查模具的各个部分是否正常工作,是否符合设计要求。

在调试过程中,需要进行模具的试模和调整,以确保模具能够正常运行。

七、模具使用与维护

模具制作完成后,需要进行模具的使用与维护。

在使用模具时,需要注意避免过度加载和过度磨损,以延长模具的使用寿命。

同时,还需要进行模具的定期维护和保养,包括清洁、润滑等,以确保模具的正常使用。

八、总结

内螺纹粉末冶金成型模具的制作方法包括模具设计、材料选择、加工工艺、模具装配、模具调试等多个环节。

通过合理的制作方法和技术手段,可以制作出高质量的内螺纹粉末冶金成型模具。

在模具的使用过程中,需要进行定期维护和保养,以延长模具的使用寿命。