03_零部件性能试验大纲-车身

零件试验大纲

DA01002B0 零部件試驗大綱

擬制/日期:劉志洪/李儒康3/6/2002 審查/日期:李儒康//6/2002

批準/日期:廖健化//7/2002

2002-03-07

發布2002-03-07 實施

富士高產品開發部發布

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

表1.0

注「本試驗大綱中帶號表示為選用項目,未注明的時間誤差為土 5秒,未注明的溫度誤差為土 2C .

2•在打樣和首批進料時需完成相關項目.

3•正常進料時IQC需要根据具体情況來定抽測頻次和項目

4 •實際操作中如產品有特別的要求,則應遵照執行.

Welcome To Download !!!

欢迎您的下载,资料仅供参考!

精品资料。

检测大纲 整车检验、过程检验、零部件入厂检验、关键部位检验、成品入库检验教材

*****检测大纲版次/修改:A/0第1页/共33页检测大纲编号:***-**-004编制:审核:批准:会签:编制日期:2016年11月13日执行日期:2016年11月15日1 目的:为确保公司电动车辆产品能符合顾客要求,生产过程及出货时能准确、更快地掌握产品的检验标准,特制定***检测大纲,大纲包含零部件检验标准和整车检验标准。

2 适用范围:适用于******能源科技有限公司物料入厂、生产加工生产过程的质量控制。

3外观检验:3.1 整车外表及内饰表面要求3.1.1 车辆应周正,车身、底盘无明显扭曲、倾斜,车体外缘左、右对称部位的高度差≤30mm。

3.1.2 全车油漆外表不允许有锈蚀、起皱、气泡、虚漆、裂纹、脱落、涂膜不干等缺陷存在。

其色差:素色漆ΔΕ≤1.5;金属漆ΔΕ≤2.0。

3.1.3 全车油漆外表无划痕、碰伤、碰撞痕迹等表面缺陷;不得有油污、杂物及滴落的粘结剂等。

3.1.4 整车室内应清洁,内饰、座椅等无污损现象;无产品要求以外的杂物、标识、标记等。

3.1.5 车门密封条、左/右侧流水槽密封条装嵌平整,无褶皱、拱起、脱唇等缺陷,所有密封条圆角处应平顺,不脱空;对接部位的切口应整齐,对接部位间隙≤1mm。

3.1.6 顶盖装饰条扣装平整,无拱起,不脱空。

3.1.7 行李箱盖密封条应扣装平整、无皱折,拱起缺陷。

3.1.8 车身防擦条装贴牢靠,间隙均匀,相互平齐,不歪斜。

3.1.9 内饰件装配应牢固,相邻面安装平顺,间隙均匀,装配间隙≤10mm。

“三合一”CD机四周间隙0mm~3.1.10 仪表板各装配零件之间的高度差0mm~2mm,2mm,与面板高度差0mm~1mm。

3.1.11 底盘外露件不得有锈蚀现象。

3.1.12 各种商标及注意事项标贴必须粘贴在指定位置,且文字清晰、无误。

3.1.13 车辆的铭牌要求内容正确,打印字迹清晰,间隔均匀,排列整齐;铭牌铆接平整、可靠。

3.1.14 前盖与行李箱盖(后背门)包边应光滑、平齐、贴合紧密、无松动、无皱折。

04_零部件试验大纲-内外饰

4

耐振动性试验

1.共振点测定试验 试样应以接近使用状态的条件安装在振动台上。施加相对于试样的安装方式依次给予上 下,左右及前后的正交方向的简谐振动。但是,简谐振动的谐波含有率原则上为振动加速度的 按照QC/T15-92规定6进 25%以下。原则上试验温度定为标准温度23±5℃。 行检查 2.振动耐久性试验 振动耐久性试验是根据汽车的类别及其制品实际安装的部位,按表13规定的6级进行,也 就是2、3、4、7、9和11级。适用分类按表13规定,试验时间按表14规定。

2

耐候性试验

1.室外耐候性试验:曝露架按GB 3511第6.1条或GB 3681第6条或GB I767第3条的规定装置。 试样的安装按GB 3511第6.2条,GB 3681第9.4条、GB 1767第3.2条的规定。 2.室外耐光性:试样表面到玻璃板(厚3mm的磨光平板玻璃)的距离不小于5cm,并应保持玻 按照QC/T15-92规定6进 璃板的清洁。按QC/T17-92中8.2.2的规定,但用QC/T17-92表4中试样a时,应紧贴在框架上。 行检查 3.室外遮蔽试验:试样下端到地面的距离应大于50cm并按QC/T17-92中8.2.2规定安装。 4.强化耐候试验:方法按QC/T17-92表12; 5.强化耐光试验:方法按QC/T17-92表13; 6.强化耐臭氧试验:方法按QC/T17-92表14;

8

耐擦伤性试验

1.刮伤试验 制品表面用000#钢纤维摩擦,表面压力为6.5kpa,速度为6m/min,摩擦次数由供需双方 商定。 按照QC/T15-92规定6进 2.洗涤试验 行检查 用符合规定性质的泥水涂在制品表面,使表面均匀湿润,让其自然干燥,制品表面的泥 用水粗略除去,然后用海绵、布或塑料刷洗刷三至五次,最后 使制品自然干燥。

乘用车关键零部件性能试验标准

1,顶棚 总成

内后视镜

内视镜调 整角度 操作力 9.2~33.3N,内视镜在室温下各个方 向的破坏力为49~343N

撞击性能 、抗弯曲 符合GB15084-2006。 性能 遮阳板本体在按规定的氙灯耐气候试 验箱中连续进行72h试验,且表面不 应有明显的褪变色、龟裂、污垢、剥 落、硬化等现象。 但燃烧速度不大于100mm/min,燃 烧速度的要求不适用于切割试样所形 成的表面。如果从试验计时开始,火 焰在60s内自行熄灭,且燃烧距离不 大于50mm。

耐光性

燃烧

遮阳板 将遮阳板在(100± 2)℃的温度条件 下放置4h后表面不应有明显的褪变色 、龟裂等现象

高温 气味性 冲击试验

耐温

以(30±2)℃/15.5h→室温/0.5h→ (-30±2)℃/7.5h→室温/0.5h为 一个周期,对遮阳板进行二个周期的 试验,且表面不应有明显的褪变色、 龟裂等现象。

燃烧速度不大于100mm/min,燃烧 速度的要求不适用于切割试样所形成 的表面。如果从试验计时开始,火焰 燃烧特性 在60s内自行熄灭,且燃烧距离不大 于50mm。

以(30±2)℃/15.5h→室温/0.5h→ (-30±2)℃/7.5h→室温/0.5h为 抗温度试 一个周期,对遮阳板进行二个周期的 验 试验,且表面不应有明显的褪变色、 龟裂等现象。 天窗遮阳板 高温 将遮阳板在(100± 2)℃的温度条件 下放置4h后表耐气候试 验箱中连续进行72h试验,且表面不 应有明显的褪变色、龟裂、污垢、剥 落、硬化等现象。

分类 关键件

项目

天窗实车安装状态下,进行振动耐久 性试验。加速度2.2G,频率7-30Hz, 周期3min,回数300回,上下方向进 振动耐久 行两个周期的试验,试验后,满足天 窗基本运动性能要求。不产生一起高 度间隙的变形,各部分零件无破损。

汽车实验大纲

一、制定本大纲的依据

本大纲根据《汽车构造》课程教学大纲,对学生加强汽车结构、原理认识、实践能力培养要求制定。

二、实验课目的和要求

目的:汽车构造实验是配合汽车构造理论教学的实践环节,并对汽车构造理论教学的验证。

其目的是通过对实物的动、静态演示、拆装、观察、听讲及分析,使学生更生动地理解汽车系统及其零部件的结构和工作原理。

要求:学习应积极动手,通过认真观察各部件结构和工作过程,了解各种不同类型汽车的结构特点、整车布置形式、各种零部件的结构原理及装配关系,巩固课堂所学知识,培养学习兴趣。

三、实验项目表

四、实验要求

1.在每次实验前要认真复习课程有关内容和阅读实验指导书。

在实验开始时,指导教师根据需要对学生提问本实验的目的、内容和步骤等。

2.实验时要勤于动脑、动手,首先要将实验指导书的内容与实验装置进行对照了解,

然后按实验指导书中的内容、步骤进行。

3.要求学生在实验结束后一周内完成实验报告并上交实验老师。

五、实验报告

姓名:_________________、专业_____________________、班级_________________。

汽车配件有限公司试验大纲

试验大纲

试验设备名称

型号规格

单位

数量

业务范围/测试项目及用途说明

1

计算机伺服万能材料试验机

HT-9102

台

1

全计算机系统控制,用于拉伸、压缩、弯曲等测试。适用各种行业。

2

标准光源箱

HT-8136

台

1

利用客观的标准照明条件,比较试片在不同光源及色温下颜色的差异性。

3

老化试验机

HT-8047

9

燃烧试验机

立式

台

1

适用于对汽车内装饰材料水平燃烧速度的燃烧特性测量。

10

厚度计

个

1

测量零件厚度,精确度0.01mm

11

硬度计

个

2

测量橡胶零件之硬度值。(邵氏硬度)

12

推拉秤

AG-30

个

1

测量零件压入力和拨出力;

TYPE:B

台

1

用以研究橡胶等试片在固定时间内,以回转方式受热下的变化。在70℃下测试1天,理论上相当于曝露大气中6个月的时间。

4

耐磨耗试验机

HT-8360

TABER

台

1

适用于布、纸、涂料、合板、皮革、地砖、玻璃、天然橡胶等。试法为回转之试料顶着一对磨耗轮藉以磨耗试料,磨耗损失重量为试验前后试料之重量差。

5

染色耐磨擦

试验机

HT-8031A

台

1

用干燥或湿润的白棉布扎于本机摩擦槌表面,以一定荷重及次数,摩擦有色试片后,对照灰色标,评定染色摩擦坚牢度等级,亦可作有机溶剂之摩擦试验。

6

恒温恒湿

试验机

HT-8045A

台

1

车身实训的实验报告单

一、实验名称:汽车车身实训二、实验目的:1. 熟悉汽车车身结构,了解车身各部件的功能和作用。

2. 掌握汽车车身拆装的基本方法和步骤。

3. 培养动手能力和团队协作精神。

三、实验时间:2023年10月15日四、实验地点:汽车实训室五、实验器材:1. 汽车车身实训教材2. 汽车车身拆装工具一套3. 汽车零部件若干六、实验步骤:1. 实验准备(1)阅读实验教材,了解汽车车身结构及拆装方法。

(2)检查实验工具是否齐全,并确保其完好。

2. 汽车车身结构认识(1)观察汽车车身整体结构,了解车身各部件的分布和作用。

(2)分析车身主要部件:车身骨架、车身覆盖件、车身附件等。

3. 汽车车身拆装(1)车身骨架拆装:拆卸车门、车顶、后备箱等,观察车身骨架结构。

(2)车身覆盖件拆装:拆卸前后保险杠、翼子板、车身面板等,观察车身覆盖件与骨架的连接方式。

(3)车身附件拆装:拆卸座椅、仪表盘、方向盘等,观察车身附件的安装方式和功能。

4. 汽车车身检测(1)检查车身骨架是否存在变形、锈蚀等问题。

(2)检查车身覆盖件是否存在损伤、变形等问题。

(3)检查车身附件是否完好、安装牢固。

5. 汽车车身装配(1)按照拆卸顺序,将车身各部件逐一装配。

(2)检查装配过程中是否存在错位、漏装等问题。

七、实验结果与分析:1. 通过本次实验,我们熟悉了汽车车身结构,了解了车身各部件的功能和作用。

2. 掌握了汽车车身拆装的基本方法和步骤,为今后从事汽车维修工作打下了基础。

3. 在实验过程中,我们培养了动手能力和团队协作精神,提高了自己的综合素质。

八、实验心得体会:1. 汽车车身结构复杂,拆装过程中需要严格按照操作步骤进行,确保安全。

2. 在拆装过程中,要注重细节,发现问题及时解决,避免对汽车造成损害。

3. 团队协作是完成实验的关键,要相互配合,共同完成任务。

九、实验总结:本次汽车车身实训实验,使我们掌握了汽车车身拆装的基本方法和步骤,了解了车身各部件的功能和作用。

零件试验大纲

B: 20mm及以下振膜喇叭:

只有破壞跌落:讓喇叭從152cm高度, 任意方向,自由跌落于水泥地面,9次﹒(plantronic公司要求在此高度跌落18次)

2.紙盆喇叭的正常跌落按790/WI/034,從52cm高度,65±50光滑斜面上自由滑落到底部鐵板上.

將合格的產品放于-20℃的試驗箱中24hrs;取出室溫2hrs;檢查合格后,放于60℃的試驗箱;24hrs后,再取出室溫2hrs檢查.做兩個循環.

試驗后, 零部件/元件外觀功能正常.

喇叭

喇叭

頻響/靈敏度(紙盆)

P3

V=√P.R/G ; P=1W(當喇叭功率>1W)或P=0.25W(當喇叭功率≦1W); R=被測喇叭之阻值.

項目

序號

標准要求

試驗方法

合格標准

通用

濕度試驗

P1

零部件/元件經40℃溫度,93%RH濕度環境中儲存48hrs后, 應保持外觀功能正常.

將外觀功能正常的零部件,放于溫度為40℃,濕度為93%RH的試驗箱中,48hrs后取出檢查.

試驗后,零部件/元件外觀功能正常.

溫度試驗

P2

零部件/元件經(-20℃,24hrs→室溫2hrs→60℃,24hrs→室溫2hrs)2個溫度循環的儲存后,外觀功能正常.

電解電容防爆試驗

P21

8㎜以上的電容器之頂部需備有防爆結构.

對電容加上反向直流額定或交流電壓,使其發熱爆炸,檢查其是否從頂部爆出.

電容器從頂部爆出為正常.

電容泄漏電流

P22

電容器的漏電流值應符合元件SPEC.的允許接受范圍.

以DC額定電壓充電2分鐘后,測試漏電流值.

车身系统试验大纲--开闭件-门锁升降器

33-AE零部件性能试验试验大纲产品名称:产品图号:试验类型:试验日期:编制:审核:批准:玻璃升降器1.试验依据:S95VB V23200 BA 福特标准 QC/T636 QC/T6262.试验目的:检验产品性能3.试验对象:33--AE左右前门玻璃升降器系统4.要求:4.1 基本性能测试在测试之前要进行至少10个升降循环的磨合测试条件:负载:100N电压: U=13±0.3V温度:T=27±8°C线阻:0.2Ω<R<0.25Ω测试项目:a,上升和下降时间5.5sMax; b,在玻璃上升过程中,关闭力为250NMax.4.2 自锁性试验550N负载不小于5S,玻璃下降量不大于15mm4.3 耐久性试验测试条件:电压: U=13±0.3V温度:T=27±8°C线阻:0.2Ω<R<0.25Ω负载:100N(上升);35N(下降)每个循环包括:下降-上升-停止10s 每5000个循环:1,喷水试验>100cycles; 2,检查噪音; 3,测量工作时间总循环次数:25000次4.4 耐腐蚀性试验按GB/T2423.17规定的试验方法对升降器进行96h的中性盐雾试验,然后在室温下晾干24h,做10次工作循环,测试试验前后的上升时间变化<15%4.5 淋水和冰冻试验测试条件:电压: U=13±0.3V温度:T=27±8°C线阻:0.2Ω<R<0.25Ω负载:100N(上升);35N(下降)测试内容:对工作中的升降器喷水10m Min,然后继续工作475±25 cycles,把试验台架放入-30±3ºC的环境中4h Min.调整负载:130N(上升);65N(下降),工作时间应<10s4.6 热冲击试验升降器放置在55±3ºC 环境下4hs,能够在100N的负载下完成10循环的测试4.7耐温度变化性试验升降器在(-40±3)℃的低温箱内放置2h,然后在(75±2)℃高温箱内放置2h(中间允许2min的过渡时间),此为一个循环,进行五个循环后,在环境温度下放置1h,检查基本性能。

汽车车身结构实验指导书

XXXX学院实验指导书课程编号:课程名称:汽车车身结构与设计实验学时: 6 适用专业:车辆工程制定人:制(修)订时间: 2020年9月专业负责人审核:专业建设工作组审核:2020年 9月实验纪律要求1. 严格遵守实验室规章制度,不迟到、早退,不擅自离开实验室;有事须向指导老师和科代表双方请假,获得批准后,方可离开。

2. 服从实验指导老师的安排,团结同学,礼貌待人,虚心向指导老师学习和接受他们的指导,严禁与其他同学发生冲突。

3. 严格遵守操作规程、劳动纪律,爱护劳动工具、仪器设备,保证实习安全。

4. 按时优质完成实验过程记录和实验报告。

5. 虚心接受指导老师的提问和指导。

6. 严格遵守实验室规章制度,遇到矛盾和争端应向指导老师反映,按照规定程序处理,不得擅自处理或集体起哄。

7. 实验期间注意人身安全、财产安全;严禁打架、斗殴。

第一部分实验大纲一、教学目的与基本要求通过《车身结构与设计》的学习,使学生掌握汽车车身的基本结构和设计方法,掌握汽车车身设计中涉及的计算机辅助造型设计、人体工程学和空气动力学的基本理论和方法,了解汽车车身设计的基本过程和设计规范,培养对车身造型的审美意识,能够从事汽车车身的初步设计工作。

实验的基本要求有以下几点:1.任课教师要引导学生重视实践实验教学,要制定切实可行的实验实践教学计划,要认真负责的带领学生完成实践实验教学环节;2.要求学生掌握相关的知识和基本技能,提高针对具体的实践实验教学内容进行分析和创新的能力;3.要求学生了解本专业现场实践生产的流程和组织,重视实践实验教学环节,了解本专业的基本知识和具有从事该专业相关工作的基本技能;4.要求学生能够独立的设计并完成实验实践教学环节,能够针对具体的问题提出有针对性的解决方案,并在此基础上进行创新;二、实验内容和学时分配三、实验成绩评定、考核办法四、参考资料(参考书、网络资源等)第二部分实验项目实验一车身结构实习一、实验目的随着《汽车车身结构与设计》课程的进程,结合教学内容环节。

汽车性能与检测教学大纲

汽车性能与检测教学大纲一、课程的任务通过本课程的学习,掌握汽车的主要使用性能、汽车性能检测方法和标准;了解汽车检测设备的工作原理,熟悉其使用方法;初步学会分析检测结果。

二、课程的基本要求1.了解汽车驱动力的产生、行驶阻力的产生及汽车功率的平衡,熟悉汽车动力性的评价指标;掌握影响汽车动力性的主要因素;熟悉汽车动力性检测仪器的结构、功能,了解其工作原理。

2.熟悉燃料经济性的评价指标及有关标准和规范,了解油耗仪的结构和原理,掌握其使用和维护。

3.熟悉制动过程及影响制动力的因素,掌握制动性能的评价标准,掌握五轮仪、制动试验台的正确使用方法。

4.了解汽车纵、侧翻的条件,掌握轮胎的侧偏特性,了解影响转向特性的因素。

掌握外检项目、技术要求及检验方法。

5.了解噪声的产生及危害、排放污染物的产生及危害;熟悉有关检测设备的结构、使用方法及有关标准,了解其工作原理。

6.了解前照灯检测的目的及要求,掌握检测原理,熟悉检测方法和全自动前照灯检测仪的工作原理。

7.掌握整车装备性能要求及检测方法。

三、课时分配表章序及名称总课时绪论4(2)第一章 汽车动力性12(8)§1—1 汽车动力性指标§1—2 汽车动力性理论分析§1—3 汽车动力性检测第二章 汽车燃油经济性8(4)§2—1 汽车燃油经济性评价指标§2—2 汽车燃油消耗量的检测方法§2—3 提高汽车燃油经济性的措施第三章 汽车制动性18(14)§3—1 汽车的制动过程§3—2 汽车制动性能的评价指标§3—3 车轮的防抱死§3—4 汽车制动性能检测标准§3—5 汽车制动性能检测设备与检测方法第四章 汽车操纵稳定性32(24)§4—1 汽车的转向特性§4—2 汽车的纵向和侧向稳定性§4—3 汽车转向操纵性的一般要求§4—4 转向轮侧滑的检测§4—5 车轮平衡的检测§4—6 汽车悬架装置检测§4—7 四轮定位检测第五章 汽车环保与检测20(12)§5—1 汽车公害§5—2 汽油车排放污染物控制与检测§5—3 柴油车排放污染物控制与检测§5—4 汽车噪声控制与检测8(6)第六章 汽车照明、信号装置和其他电气设备性能§6—1 前照灯性能要求§6—2 前照灯检测仪及检测方法§6—3 对照明、信号装置和其他电气设备的性能要求第七章 整车装备性能18(10)§7—1 整车检验§7—2 汽车车速表检测§7—3 汽车滑行性能检测§7—4 汽车密封性检测§7—5 车辆总成及技术装备合 计120(80)四、课程的要求与内容绪 论教学要求1.掌握汽车使用性能的主要指标。

零部件性能试验计划

零部件性能试验计划引言本文档旨在制定零部件性能试验计划,以评估和验证零部件的性能和可靠性。

通过进行系统性的试验,我们可以获取有关零部件的重要数据,并确保其符合设计要求和产品标准。

目标和范围本试验计划的目标是针对特定零部件进行必要的性能测试,评估其性能和可靠性,以确定其符合预期的性能标准。

本试验计划的范围涵盖了试验方案、试验准备、试验执行和试验结果分析等所有必要的环节。

试验方案1. 试验目的:明确试验的目的和预期结果,例如验证零部件的承载能力、耐久性或操作性能等。

2. 试验方法:选择合适的试验方法和标准,如静态加载试验、疲劳试验、振动试验等,确保试验过程科学可靠。

3. 试验参数:确定试验过程中需要监测和测量的关键参数,如力、位移、温度等,确保试验数据准确可靠。

4. 试验样本:确定试验样本数量、来源和准备方法,确保样本能够代表零部件的各种属性和特征。

5. 试验设备:明确试验所需的设备和仪器,包括加载设备、传感器、数据采集系统等,确保试验过程正常进行。

6. 试验环境:确定试验所需的环境条件,如温度、湿度、气压等,确保试验结果可比较和可重复。

试验准备1. 设计试验方案:根据试验方案,制定详细的试验计划和流程,包括试验步骤、时间安排和资源需求等。

2. 试验设备校准:对试验设备进行校准和验证,确保其准确度和可靠性。

3. 试验样本准备:按照试验方案准备试验样本,包括清洗、调整尺寸、安装传感器等。

4. 试验环境准备:调整试验环境至规定的条件范围内,确保试验结果的稳定性和可靠性。

5. 试验人员培训:对试验人员进行必要的培训,确保其了解试验方案和流程,并具备操作设备和处理数据的能力。

试验执行1. 根据试验方案进行试验:按照试验方案和流程,进行试验操作和数据采集。

确保试验过程的安全、准确和可靠。

2. 记录数据和观察结果:及时记录试验过程中的关键数据和观察结果,确保数据的完整性和可靠性。

3. 处理异常情况:对于试验过程中出现的异常情况,及时采取措施进行处理,并记录处理过程和结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

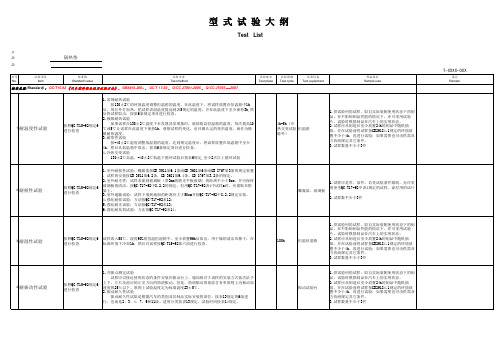

产品名称(Part name):车门锁和铰链

产品型号(Product No.):

T-XXXX-00X

序号No.试验项目

Item

标准值

Standard value

试验方法

Test method

试验地点

Test

place

试验周

期

Test

cycle

试验设备

Test equipment

样品要求

Sample size

备注

Remark

1 门锁静态纵

向负荷试验

门锁在半锁紧位置承受

4440N的纵向负荷;或在全

锁紧位置承受11110N的纵

向负荷时,均不得脱开。

a.用两套门锁分别作半锁紧位置和全锁

紧位置的试验。

将锁体和挡块(或锁

扣)安装在静态纵向负荷试验夹具上,

使其相互啮合,并分别处于半锁紧位置

和全锁紧位置,然后将夹具安装到拉力

试验机上,使拉力与锁体和挡块(或锁

扣)的啮合面的中心在一条直线上;

b.在锁体和挡块(或锁扣)上施加890N

的横向负荷,使锁体和挡块(或锁扣)

有向着开门方向分离的趋势;

c.拉力试验机以不超过5mm/min的速度

增加负荷,直至所规定的值

拉力试验机

静态纵向负荷试验夹具

2门锁静态横向

负荷试验

门锁在半锁紧位置承受

4440N的横向负荷;或在全

锁紧位置承受8890N的横向

负荷时,均不得脱开。

当

门锁在纵向或横向受到

294.2m/s2(30g)的加速度

时,必须保持在全锁紧位

置不得脱开

a.用两套门锁分别作半锁紧位置和全锁

紧位置的试验。

将锁体和挡块(或锁

扣)安装在静态横向试验夹具上,使其

相互啮合,并分别处于半锁紧和全锁紧

位置。

然后将夹具安装到拉力试验机

上,使拉力沿车门开启方向,并与锁体

和挡块(或锁扣)的啮合面的中心在一

条直线上;

b.拉力试验机以不超过5mm/min的速度

增负荷,直至所规定的值

拉力试验机

静态横向负荷试验夹具

3门锁耐惯性力

分析

利用静力学分析法,对门

锁的有关构件进行受力分

析,在任意方向均能承受

30g的惯性负荷作用,并能

保持全锁紧位置

GB15086-94《汽车门锁及门铰链的性能

要求及试验方法》也等效采用SAE的推荐

方法进行计算校核,在按钮式外手柄

上,受到294.2m/s2(30g)的减速度作用。

计算时,摩擦阻力以及使门锁保持锁

止位置的门锁各构件的自重分力和惯性

分力均忽略不计。

另外,弹簧力采用门

锁处于全锁紧位置的最小值和打开位置

的最大值的平均值。

门锁的锁止机构在

计算时视为不起作用。

计算方法见

GB 15086—94

产品名称(Part name):车门锁和铰链

产品型号(Product No.):

T-XXXX-00X

序号No.试验项目

Item

标准值

Standard value

试验方法

Test method

试验地点

Test

place

试验周

期

Test

cycle

试验设备

Test equipment

样品要求

Sample size

备注

Remark

4门锁耐久性能

试验

门锁开闭耐久试验可在整

车或台架上进行,总操作

次数可模拟10年到5年的使

用寿命

台架试验时,应保证模拟车门密封条反

作用力与实车相同,试验过程应模拟实

际操作状态,过程由四个动作组成:开

锁--开门--锁复位--关门,按QC/T323的

规定,内开和外开方式各做5×104 次往

复开闭试验

进行此试验时,还可以附加其它的试验条

件,例如:在关闭车门时控制车门关闭速

度,在试验过程中加温度及粉尘环境控制,

对气动或电动式中央控制门锁还可连同进行

控制动作的耐久性检验

5铰链静态负荷

试验(纵向、

横向)

每个门铰链系统应能承受

11110N的纵向负荷,不得

脱开。

每个门铰链系统应能承受

8890N的横向负荷,不得脱

开。

a.将铰链总成按照车门处于全锁紧状态

时的位置,安装在专用夹具上。

上、下

铰链的轴心应在同一直线上;

b.将纵向(或横向)负荷加在上、下铰

链的中点处,且通过铰链旋转中心线。

拉力试验机以不大子5mm/min的速度增

加负荷,直至所规定的值。

拉力试验机

静态负荷试验专用夹具

产品名称(Part name):车门锁和铰链

产品型号(Product No.):

T-XXXX-00X

序号No.试验项目

Item

标准值

Standard value

试验方法

Test method

试验地点

Test

place

试验周

期

Test

cycle

试验设备

Test equipment

样品要求

Sample size

备注

Remark

6铰链系统垂直

刚性试验

模仿在车门自重的长期作

用下,铰链系统对车门的

持位能力,按使用载荷加

载,车门在加载过程中的

弹性下沉变量及卸载后的

永久变形不得超标

试验时,按图示意图将铰链与刚性门连

接好,将门开启10度,在距铰链轴心1m

处的刚性门上施加垂直的向下力,用百

分表测量门的下沉量,卸载后可测得门

的永久下沉变形量。

7铰链开门强度

试验

检验铰链系统抵抗超负荷

开门力作用的能力,按图

所示施加载荷后,开门方

向变形角和卸载后永久变

形角低于规定值的要求

试验中用刚性门代替实际车门,以消除

车门变形量对试验结果的影响,按图将

铰链与刚性门连接好,将门开至最大角

度位置A,然后沿开门方向对刚性门施加

245N·m力矩,门开启至位置C,测量与A

之间的变形角度,卸载后门处于位置B,

再测量位置A与位置B间的永久变形角,

检验是否符合标准规定。

8铰链系统耐久

性试验

门铰链应能保持正常工

作,并能满足GB150861-94

《汽车门锁及门铰链的性

能要求和试验方法》

铰链系统的操作寿命与门锁系统相当,

试验可以在实车或模拟装置上进行,可

用实际汽车的车门和相应部件(如车门

、车门柱等),以及开关车门用的机械

传动系统组成模拟试验装置,台架试验

时,以接近实际开关门的速度(约

2.5m/s)将门开到规定的最大开度,按

QC/T586-1999《汽车门铰链》的规定进

行105次往复车门开闭试验,试验中,为

防止因摩擦热而发生的故障,允许加入

润滑剂,试验后,门铰链能正常工作。

编制(Edit): 编制工程师签字

齐佑 会签(Co-signature):审核(Approval):标准来源(Standard): GB15086/-94《汽车门锁及门铰链的性能要求和试验方法》,QC/T323-1999《汽车门锁》。