第二章船机零件的磨损-精品

船舶柴油机磨损的故障模式分析及故障处理

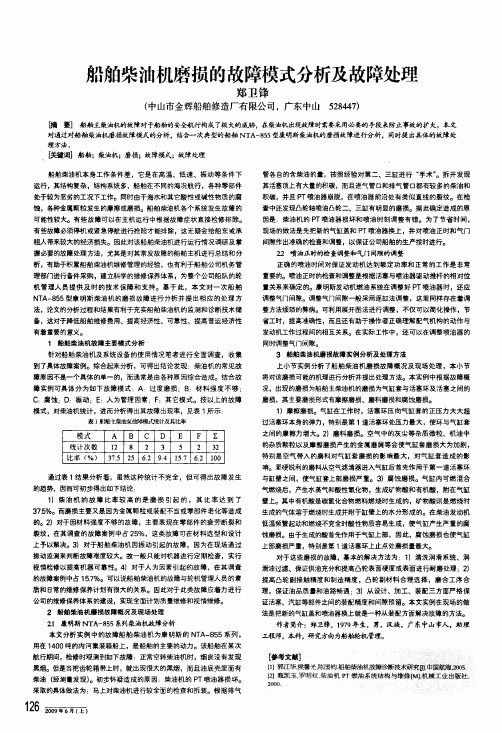

船舶柴油机磨损的故障模式分析及故障处理郑卫锋(中山市金辉船舶修造厂有限公司,广东中山528447)脯要]船舶主柴油机的故障对于船舶的安全舷行构成了极大的威胁,在柴油机出现故障时需要采用必要的手段来防止事故的扩大。

本文对通过对船舶柴油机磨损故障模式的分析,结合一次典型的船舶N TA一855型康明斯柴油机的磨损故障进行分析,同时提出具体的故障处理方法。

陕键词】船舶;柴油机;磨损;故障模式;故障处理船舶柴油机本身工作条件差,它是在高温、低速、振动等条件下运行,其结构复杂,结构系统多,船舶在不同的海况航行,各种零部件处于较为恶劣的工况下工作。

同时由于海水和其它酸性或碱性物质的腐蚀,各种金属颗黻生的摩擦或磨损。

船舶襄由机各个系统发生故障的可能性较大。

有些故障可以在主机运行中根据故障症状直接检修排除。

有些故障必须停机或紧急停航进行抢险才能排除,这无疑会给船东或承租人带来较大的经济损失。

因此对该船舶柴油机进行运行情况调研及掌握必要的故障处理方法。

尤其是对其常发故障的船舶主机进行总结和分析,有助于积累船舶柴油机维修管理的经验,也有利于船舶公司机务管理部门进行备件采购,建立科学的维修保养体系,为整个公司船队的轮机管理人员提供及时的技术保障和支持。

基于此,本文对一次船舶N T A一855型康明斯柴油机的磨损故障进行分析并提出相应的处理方法。

论文的分析过程和结果有利于充实船舶柴油机的监测和诊断技术储备,这对于刚氏船舶维修费用、提高经济性、可靠性、提高营运经济性有着重要的意义。

1船舶柴油机故障主要模式分析针对船舶柴油机及系统设备的使用情况笔者进行全面调查,收集到了具体故障案例。

综合起来分析,可得出结论发现:柴油机的常见故障原因不是一个具体的单一的,而通常是由各种原因综合造成。

结合故障实例可具体分为如下故障模式:A:过度磨损:B:材料强度不够;C:腐蚀:D:振动;E:人为管理因素;F:其它模式。

按以上的故障模式,对躬由机统计,进而分析得出其故障出现率,见表1所示表I船舶主柴油泉故#々模式统计及其比率模式A B C D E F∑I统计次数128235232I比率f%)3752562941576.2100通过表1结果分析看,虽然这种统计不完全,但可得出故障发生的趋势,因而可初步得出如下结论:1)柴油机的故障比率较高的是磨损引起的,其比率达到了375%。

海事局海船船员适任证书全国统考试卷:41871

中华人民共和国海事局2006年第3期海船船员适任证书全国统考试题(总第41期)科目:轮机维护与修理试卷代号:871适用对象:3000KW及以上船舶轮机长/大管轮(本试卷卷面总分100分,及格分为70分,考试时间为100分钟)答题说明:本试卷试题均为单项选择题,请选择一个最合适的答案,并将该答案按答题卡要求,在其相应位置上用2B铅笔涂黑。

每题1分,共100分。

1. 船舶机械、设备的可靠性是一个______,反映了设计、材料、制造和安装工艺的质量。

A. 能力B. 总体指标C. 综合性能D. 固有特性2. 某些不重要的设备缺乏适用的检测手段、临界参数或不具备实施检测的条件,所以只能采用______。

A. 事后维修B. 视情维修C. 定期维修D. 定时维修3. 结合坞修和保持船级的“年度检验”进行的定期检修是:A. 小修B. 航修C. 检修D. 大修4. 船机零件的磨损遵循的一般规律是______。

A. 正常磨损期、磨合期和急剧磨损期B. 正常磨损期和急剧磨损期C. 磨合期、正常磨损期和急剧磨损期D. 磨合期和急剧磨损期5. 对采用相同的材料制成的摩擦副与采用不同材料制成的摩擦副相比,其发生粘着磨损的倾向是______。

A. 前者较大B. 后者较大C. 前者较小D. 相同6. 活塞环与缸套工作期间,在TDC位置时,其润滑状态为______。

A. 液体润滑B. 半液体润滑C. 边界润滑D. 干摩擦7. 在正常使用条件下,筒状活塞式柴油机气缸套的磨损特征为______。

A. 横向磨损大于纵向磨损B. 横向磨损小于纵向磨损C. 横向、纵向磨损一样D. 中部磨损严重8. 实践证明,低速二冲程新柴油机在磨合过程中的不同运转阶段应选用不同碱值的气缸油,从而获得良好的润滑,下列选用方法正确的是______。

A. 初期选用不含碱性的纯矿物油,随后选用中度碱值气缸油,最后选用高碱值气缸油B. 初期选用低碱值气缸油,随后选用中度碱值气缸油,最后选用高碱值气缸油C. 初期选用高碱值气缸油,随后选用中度碱值气缸油,最后选用低碱值气缸油D. 初期选用中碱值气缸油,随后选用高碱值气缸油,最后选用低碱值气缸油9. 防止和减少气缸套异常磨损的关键是______。

船用中速柴油机曲轴磨损故障分析及预防

Analysis and Prevention of Crankshaft Wear Faultsin Marine Medium Speed Diesel EnginesHe Baofeng(CNOOC Energy Development Equipment Technology Co., Ltd., Shenzhen Branch,Shenzhen, Guangdong 518000, CHN)【Abstract】The diesel engine is the power system of the ship, and its quality is related to the per⁃formance of the whole ship. As an important core component, the crankshaft has long been the fo⁃cus of research as a domestic and foreign diesel manufacturer. As an integral part of the diesel en⁃gine, the surface of the crankshaft is subjected to a lot of pressure, and the poor heat dissipation ability of the journal leads to material wear. Therefore, it is necessary to carry out inspections to prevent accidents and reduce the occurrence of accidents. This paper discusses the wear and tear faults of the crankshaft of medium-speed diesel engines, and the common damages include wear and cracks, analyzes the treatment measures of the faults, and proposes the prevention technology of crankshaft wear faults.Key words:medium-speed diesel engine;crankshaft;wear and tear;crack曲轴与连杆配合将活塞气体的压力转化成为力矩,带动机械运转。

第二章船机零件的磨损

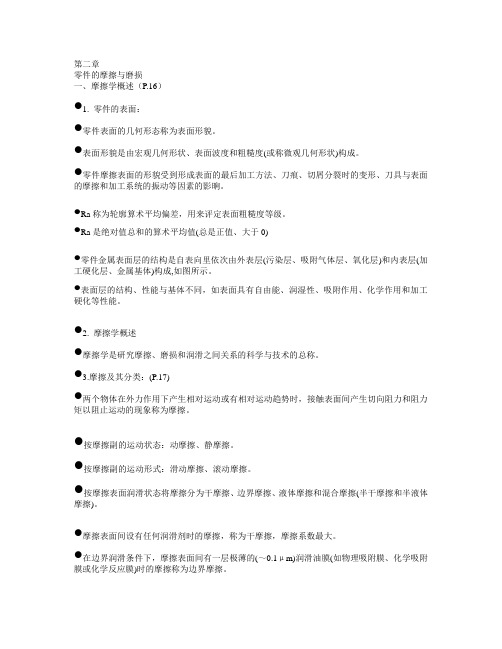

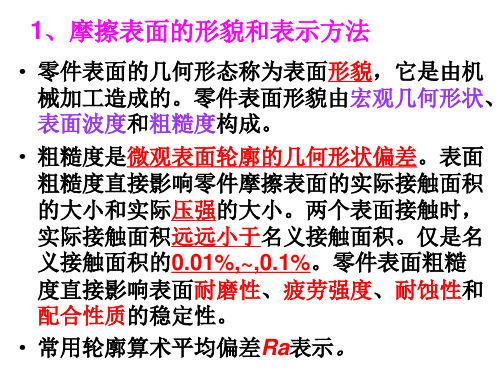

第二章零件的摩擦与磨损一、摩擦学概述(P.16)•1. 零件的表面:•零件表面的几何形态称为表面形貌。

•表面形貌是由宏观几何形状、表面波度和粗糙度(或称微观几何形状)构成。

•零件摩擦表面的形貌受到形成表面的最后加工方法、刀痕、切屑分裂时的变形、刀具与表面的摩擦和加工系统的振动等因素的影晌。

•Ra称为轮廓算术平均偏差,用来评定表面粗糙度等级。

•Ra是绝对值总和的算术平均值(总是正值、大于0)•零件金属表面层的结构是自表向里依次由外表层(污染层、吸附气体层、氧化层)和内表层(加工硬化层、金属基体)构成,如图所示。

•表面层的结构、性能与基体不同,如表面具有自由能、润湿性、吸附作用、化学作用和加工硬化等性能。

•2. 摩擦学概述•摩擦学是研究摩擦、磨损和润滑之间关系的科学与技术的总称。

•3.摩擦及其分类:(P.17)•两个物体在外力作用下产生相对运动或有相对运动趋势时,接触表面间产生切向阻力和阻力矩以阻止运动的现象称为摩擦。

•按摩擦副的运动状态:动摩擦、静摩擦。

•按摩擦副的运动形式:滑动摩擦、滚动摩擦。

•按摩擦表面润滑状态将摩擦分为干摩擦、边界摩擦、液体摩擦和混合摩擦(半干摩擦和半液体摩擦)。

•摩擦表面间设有任何润滑剂时的摩擦,称为干摩擦,摩擦系数最大。

•在边界润滑条件下,摩擦表面间有一层极薄的(~0.1μm)润滑油膜(如物理吸附膜、化学吸附膜或化学反应膜)时的摩擦称为边界摩擦。

•液体摩擦是指摩擦表面间有一层边界膜和流体膜的润滑剂时,摩擦表面不能直接接触,摩擦发生在润滑剂的分子之同的摩擦。

•解释干摩擦产生的机理有四种:机械啮合理论、分子理论、分子—机械理论、粘着理论。

•人们较为公认:粘着理论。

(P.17-18)•两个摩擦表面实际接触面积很小(只有名义接触面积的0.01-0.1%),只在少数微凸处形成点接触,其上局部应力很大,当超过零件材料的σs时,产生塑性变形,实际接触面积增大并使接触点上的氧化膜被压碎,两种金属分子相互扩散而溶合在一起形成冷焊点。

船舶动力系统的摩擦学机理及磨损控制

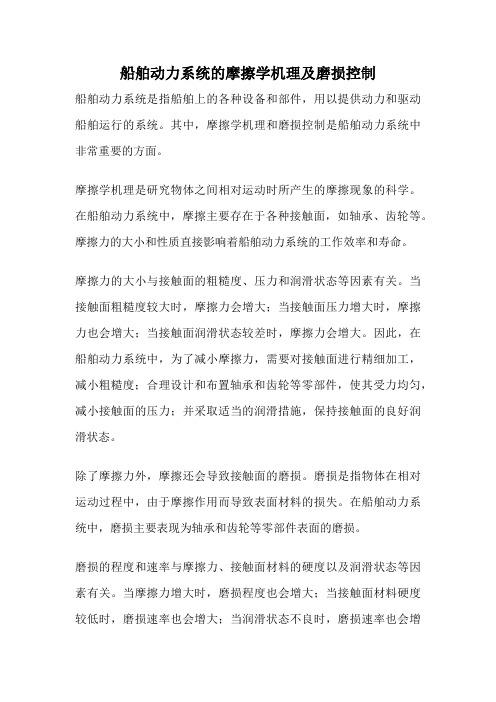

船舶动力系统的摩擦学机理及磨损控制船舶动力系统是指船舶上的各种设备和部件,用以提供动力和驱动船舶运行的系统。

其中,摩擦学机理和磨损控制是船舶动力系统中非常重要的方面。

摩擦学机理是研究物体之间相对运动时所产生的摩擦现象的科学。

在船舶动力系统中,摩擦主要存在于各种接触面,如轴承、齿轮等。

摩擦力的大小和性质直接影响着船舶动力系统的工作效率和寿命。

摩擦力的大小与接触面的粗糙度、压力和润滑状态等因素有关。

当接触面粗糙度较大时,摩擦力会增大;当接触面压力增大时,摩擦力也会增大;当接触面润滑状态较差时,摩擦力会增大。

因此,在船舶动力系统中,为了减小摩擦力,需要对接触面进行精细加工,减小粗糙度;合理设计和布置轴承和齿轮等零部件,使其受力均匀,减小接触面的压力;并采取适当的润滑措施,保持接触面的良好润滑状态。

除了摩擦力外,摩擦还会导致接触面的磨损。

磨损是指物体在相对运动过程中,由于摩擦作用而导致表面材料的损失。

在船舶动力系统中,磨损主要表现为轴承和齿轮等零部件表面的磨损。

磨损的程度和速率与摩擦力、接触面材料的硬度以及润滑状态等因素有关。

当摩擦力增大时,磨损程度也会增大;当接触面材料硬度较低时,磨损速率也会增大;当润滑状态不良时,磨损速率也会增大。

因此,为了控制磨损,需要采取相应的措施。

一种常用的方法是对接触面进行涂层处理,提高接触面的硬度和耐磨性。

涂层可以增加接触面的硬度,减少磨损速率。

另一种方法是采用先进的润滑技术,如使用高温润滑油、添加固体润滑剂等,改善接触面的润滑状态,减小磨损速率。

定期维护和保养也是控制磨损的重要手段。

定期检查和更换磨损严重的零部件,保持船舶动力系统的正常运行,延长其使用寿命。

船舶动力系统的摩擦学机理和磨损控制对于保证船舶正常运行和延长使用寿命至关重要。

合理设计和布置零部件,采取适当的润滑措施,定期维护和保养,都是有效控制摩擦和磨损的方法。

只有在控制好摩擦和磨损的同时,才能保证船舶动力系统的高效运行和可靠性。

2.1船机零件的摩擦与磨损讲解

一、摩擦表面 2.表示方法 2)表面粗糙度(微观几何形状)。表面轮廓微 观几何形状误差。其中以微观几何形状粗糙度为 优选,由算术平均差Ra表示,单位为µm。 Ra是 表面轮廓在取样长度内各点的平均高度,反映表 面粗糙的程度。分为14级(P30)。 粗糙度直接影响摩擦表面的接触面积,进而影响接 触压强的大小;从而影响耐磨性、疲劳强度、耐腐 蚀性和配合性质的稳定性。 摩擦表面实际接触面积远远小于名义(理论)接触 面积,仅为名义接触面积的0.01%~0.1%。

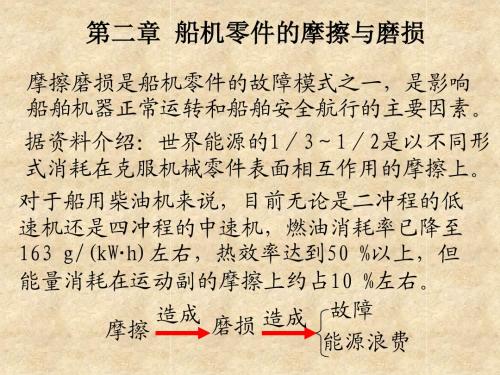

第二章 船机零件的摩擦与磨损

摩擦磨损是船机零件的故障模式之一,是影响 船舶机器正常运转和船舶安全航行的主要因素。 据资料介绍:世界能源的1/3~1/2是以不同形 式消耗在克服机械零件表面相互作用的摩擦上。 对于船用柴油机来说,目前无论是二冲程的低 速机还是四冲程的中速机,燃油消耗率已降至 163 g/(kW· h)左右,热效率达到50 %以上,但 能量消耗在运动副的摩擦上约占10 %左右。 故障 造成 造成 磨损 摩擦 能源浪费

练习:

D 名义接触面 零件摩擦表面的实际接触面积______ 积,仅是名义接触面积的______。 A.等于/100% B.小于/100% C.远小于/1% D.远远小于/0.1%

对金属表面层的分类,属于内表层的是______ D 。 Ⅰ.吸附气体层;Ⅱ.污染层;Ⅲ.氧化层;Ⅳ.加工 硬化层;Ⅴ.基体。 A.Ⅰ+Ⅲ+Ⅳ+Ⅴ B.Ⅱ+Ⅲ+Ⅳ+Ⅴ C.Ⅲ+Ⅳ+Ⅴ D.Ⅳ+Ⅴ

二、摩擦 摩擦的定义〖4〗及危害 1.摩擦:两个接触物体在外力作用下产生相对 运动(或运动趋势)时,实际接触表面产生切 向阻力和阻力矩以阻止运动的现象称为摩擦。 阻力和阻力矩分别称为摩擦力和摩擦力矩。 2.危害 能量消耗 摩擦 表面磨损 热量 物体温度

第2章 船机零件的磨损

高温粘着磨损

相对运动速度很大而法向载荷较高,接 触点的瞬时温度很高——表面金属发生 软化并粘结在另一金属表面——沿运动 方向形成裂口和凹穴。表面层的金相组 织和化学成分均有明显变化。磨屑呈薄 带状,厚度较低温摸粘着磨损厚度小。

粘着磨损可分为:

名称

发生剪切部位 表面破坏程度

轻微磨损 粘着面上

金属有极轻微的转移

Some$2000 million per annum are lost as a result of wear processes.

✓世界上1/3~1/2能源消耗于摩擦磨损,一般机械 磨损失效占全部报废零件的80%。 ✓美国1981年公布的数字,每年由于磨损而造成 的损失高达1,000亿美元,其中材料消耗约为200 亿美元,相当于材料年产量的7%。 ✓前苏联由于磨损造成的报失,每年约为120~ 140亿卢布。

三、(滑动)摩擦机理

Theories of friction---目前,未形成统一的理论。

机械理论(凹凸说)1699年

机械理论是古典摩擦理论。该理论认为产生摩擦阻力的原因在于

接触面上存在凸凹不平。表面的粗糙度越大,摩擦力越大。

分子理论1734年

该理论认为产生摩擦阻力的 原因在于两物体摩擦表面间 之间分子引力场的相互作用 所致。

☆流体动压润滑:利用摩擦表面的相对运动 使润滑剂流体自然产生内压来承受外部载荷 并使摩擦表面隔开的润滑。

建立液体摩擦油膜必须具备的条件

摩擦表面应具有较高的加工精度和表面粗糙度 等级。

摩擦副零件的配合间隙要合适。 保证连续而又充分地供给一定温度下粘度合适

的润滑油。 摩擦副零件必须具有足够高的相对滑动速度。

捷里亚金公式:

F=(W+Ar*Pm)

船舶齿轮传动轴的磨损与故障分析

船舶齿轮传动轴的磨损与故障分析船舶是一种重要的海洋交通工具,而齿轮传动系统是船舶中主要的动力传动装置之一。

船舶齿轮传动轴的磨损与故障可能导致传动系统失效,进而影响船舶的正常运行。

因此,对于船舶齿轮传动轴的磨损与故障进行分析和诊断具有重要意义。

1. 船舶齿轮传动轴的常见磨损形式船舶齿轮传动轴在长时间的工作过程中,可能会出现多种磨损形式,包括表面磨损、轴承与油封磨损、胶合剂破裂等。

其中,表面磨损是最为常见的磨损形式,包括疲劳磨损、磨粒磨损和磨损氧化等。

这些磨损形式会导致齿轮传动轴的几何形状发生变化,从而影响整个传动系统的正常运行。

2. 船舶齿轮传动轴磨损与故障的原因船舶齿轮传动轴磨损与故障的原因主要包括以下几个方面:(1) 使用寿命。

长时间的使用会导致齿轮传动轴的磨损和劣化,进而导致故障。

(2) 不合理的设计或制造。

不合理的设计或制造可能导致传动轴的材料选择不合理、加工精度低等问题,从而增加了故障的概率。

(3) 其他外部因素。

如恶劣的工作环境、过载工况、不合理的维护保养等,都会对齿轮传动轴的磨损与故障产生不利影响。

3. 船舶齿轮传动轴的故障分析方法为了准确地分析船舶齿轮传动轴的故障,可以采用以下方法:(1) 观察与记录传动轴工作过程中的异常振动、噪声及温度变化等现象。

这些异常现象可能是传动轴发生故障的征兆。

(2) 对传动轴进行维护保养。

通过定期检查和维护传动轴,可以及时发现和处理潜在的故障隐患。

(3) 进行性能测试。

通过使用传感器和数据记录仪等设备对传动轴进行性能测试,可以评估其工作状态,并发现潜在的故障原因。

(4) 分析故障模式。

根据传动轴发生故障的特点和表现,可以对其故障模式进行分析,从而找出故障原因并采取相应的修复措施。

4. 船舶齿轮传动轴故障的预防与维修为了预防船舶齿轮传动轴的故障,可以采取以下预防措施:(1) 合理的设计与制造。

在设计和制造传动轴时,要根据实际工作需求,选择合适的材料、加工工艺和热处理工艺,以确保传动轴的性能和寿命。

第二章船机零件的摩擦与磨损

第九章增压器和船舶轴系的检修§9-1 废气涡轮增压器主要件的检修组成:废气涡轮机和离心式压气机,两者装在同一根轴上构成一个整体,利用柴油机的废气推动涡轮,带动同轴的压气机旋转,为柴油机提供高压空气,从而提高柴油机的功率。

废气涡轮增压器是在高转速、高的废气温度、空气和废气的流量和流速大的情况下工作。

一般废气的压力为0.25~0.45MPa,废气温度为500~600℃;转速随增压器尺寸不同,一般大尺寸增压器最高转速达10000r/min,小尺寸增压器最高转速可达40000~50000r/min,所以,废气涡轮增压器属于精密机械。

柴油机——废气涡轮增压器联合装置运转时,废气涡轮增压器容易产生涡轮壳体腐蚀、轴承损坏、叶片损伤、振动等故障。

轮机员日常维护管理工作良好、可减少这些故障的发生。

1 涡轮壳体的腐蚀与修理废气涡轮增压器涡轮壳体是由废气进气壳与排气壳(即废气经过涡轮叶片后排出的部分)组成。

进气壳与排气壳通常采用合金铸铁制成,分为冷却式和非冷却式。

冷却式壳体为双层,形成水夹层。

进气壳与排气壳内表面经常与具有腐蚀性的高温废气和水接触。

壳体内部水夹层——冷却水腔的冷却水自底部引入,经上部排出。

为了防止电化学腐蚀,除用淡水冷却外,还在淡水中加防锈剂和在壳体上安装防腐锌块等。

1.1 涡轮壳体腐蚀部位涡轮壳体内表面与废气接触发生腐蚀,特别是在排气壳的底部A处常发生腐蚀烂穿,如图9-7所示。

通常由于对涡轮壳体腐蚀缺乏认识和应有的重视,不能及时发现腐蚀,以致故障突然发生,造成增压器不能继续运转,需停航修理。

因此突然故障需临时紧急订购备件,造成很大的经济损失。

1.2 原因分析壳体一般分为三部分:废气进气壳和排气壳:一般为铸铁材料,采用冷却水腔冷却。

压气机壳,一般为铝壳,无冷却水腔。

受腐蚀的主要是废气进气壳和排气壳。

低温酸腐蚀是主要原因。

1.3 壳体腐蚀的防止与修理方法1)防止腐蚀的方法提高冷却水进口温度防止硫酸腐蚀;彻底清除涡轮端喷水清洗后的残水;选用非冷却式增压器等。

2.1船机零件的摩擦与磨损

一、摩擦表面

2.表示方法 2)表面粗糙度(微观几何形状)。表面轮廓微 观几何形状误差。其中以微观几何形状粗糙度为 优选,由算术平均差Ra表示,单位为µm。 Ra是 表面轮廓在取样长度内各点的平均高度,反映表 面粗糙的程度。分为14级(P30)。

粗糙度直接影响摩擦表面的接触面积,进而影响接 触压强的大小;从而影响耐磨性、疲劳强度、耐腐 蚀性和配合性质的稳定性。

二、摩擦 (二)干摩擦机理〖5〗 (2)粘着理论

当 摩接擦触表表面面的在塑切性向变力 形作 和用 摩下 擦滑 产动 生时 的,高冷温焊会点使被干剪摩 切 擦粘。后着同的理时 金论,属认两表为表面两面 性金末 质属接 发表触 生面部 变在分 化负的 。荷峰 塑作谷 性用相变下互形只嵌引是合起在或表 少 是 面数较层凸硬加峰 表 工处面硬形的化成凸,点 峰摩接 陷擦触 入产, 较生接 软的触 表热点 面量上 (使产 犁表生沟面很现温大象度的)提局的高。

摩擦表面实际接触面积远远小于名义(理论)接触 面积,仅为名义接触面积的0.01%~0.1%。

一、摩擦表面

2.表示方法 3)宏观几何形状。宏观所见 表面的轮廓线产生偏离名 义几何形状的粗大偏差。

(二)金属表面层的结构〖3〗

两接触表面间的摩擦、磨损除与表面的形貌有 关外,还与表面的物理化学特性有关,也与零件 +Ⅲ+Ⅳ+Ⅴ

C.Ⅲ+Ⅳ+Ⅴ

D.Ⅳ+Ⅴ

二、摩擦

摩擦的定义〖4〗及危害

1.摩擦:两个接触物体在外力作用下产生相对运 动(或运动趋势)时,实际接触表面产生切向 阻力和阻力矩以阻止运动的现象称为摩擦。阻 力和阻力矩分别称为摩擦力和摩擦力矩。

2.危害

能量消耗 摩擦

表面磨损

热量

物体温度

第二章 船机零件的摩擦与磨损

第一章船机故障与维修(精品文档)

第一章船机故障与维修船舶机械、设备在长期的运转使用过程中,由于受其内在因素(如设计、材料、制造和安装工艺等)和外部工作条件(如负荷、维护管理、环境等)的影响,使饥械零部件的尺寸精度、几何形状和相互位置精度、配合精度及表面质量逐渐发生变化,或者产生腐蚀、裂纹等破坏,机械的技术状态和使用性能不断下降,甚至发生故障,使船舶机械的功能部分或全部丧失,以致造成船舶停航。

轮机员在船上工作时,经常会遇到船机零件失效和各种船机设备的这样或那样的故障。

轮机员除了日常的和定期的维护管理工作外,还需进行失效零件更换、故障排除等检修工作及不可避免的迸厂修理。

因此,提高对故障与维修的认识及维修水平是现代船舶对轮机员的要求,也是做好现代船舶轮机管理的基础。

第二节现代船舶维修维修是对船舶机械和设备维护与修理的统称。

维护或称技术保养,是为了保持船舶机械和设备的技术性能证常发挥所采取的技术措施;船船修理或称修船,是当船舶机械和设备的性能下降、状态不良或发生故障而失效时,为了保持或恢复其原有的投术性能所采取的技术措施。

所以,船舶维修是船舶正常航行重要的技术保障工作。

长期以来,维修从属于制造,是一个落后的行业。

维修停留在机械设备的使用阶段,对使用中发生的损坏进行修修补补,采取使用——维修——再使用——再继修,直至淘汰的对策。

船上的维修也只是对船舶机械设备的日常维护、定期检修和排除故障的自修,进厂修理那些危及安全航行的机械设备或船舶检验机构要求的项目。

随着科学技术的发展,船舶机械设待日趋先进、复杂,船舶电气化、自动化程度日益提高,对维修技术和维修质虽要求也相继提高。

落后的维修思想和修修补补的维修方式已不适应现代船舶的维修要求。

新的、科学的现代维修理论以其先进的维修思想相维修方式来满足现代的船舶维修。

一、维修科学维修科学是以现代科学技术为基础,由多门学科综合而成的维修埋论,适用于各行业机械设备维修的通用科学。

现代维修是对机械设备或零部件进行全寿命维修。

轮机维护与修理学习资料 第二章

• 3)微动磨损

定义:两个紧密接触表面之间发生微小振幅的 相对振动所引起的机械化学磨损。

微动磨损包括:粘着、腐蚀、磨粒、疲劳磨损。

• 一般发生在紧配合的轴与齿轮、叶轮与轴,发 动机固定处受振动的键、花键、螺栓、铆钉等 联接件的结合面。

1、摩擦分类

(1)按摩擦副的运动状态分为动摩擦和静摩擦

(2)按摩擦副的运动形式分为滑动和滚动摩擦

(3)按摩擦表面分为:

干摩擦:摩擦表面没有任何润滑剂的摩擦。摩 擦系数最大。约为0.1~1.5。

边界摩擦:摩擦表面有一层极薄的润滑油膜时 的摩擦,摩擦系数约为0.05~0.5油膜厚度为 0.1μm。

流体摩擦:摩擦表面有一层边界膜和流体膜时 的摩擦。摩擦系数最小,约为0.001~0.01。

• 常用轮廓算术平均偏差Ra表示。

第二章 船机零件的摩擦与磨损

• 磨损是船机故障模式,据估计世界能源的 1/3~1/2消耗在克服摩擦上。目前,柴油机在 损失的能量中消耗在运动副摩擦上的能量则占 10%之多。

• 摩擦学是研究摩擦、磨损和润滑之间关系 的科学和技术的总称。

• 第一节 摩擦

• 一、摩擦表面

• 零件磨损最大在起动阶段;其次在停车 或不稳定工况。

第二节 磨损

• 一、磨损概念

• 磨损定义:相对运动的摩擦表面的物质逐渐损耗,使零件尺寸、 形状和位置精度以及表面质量发生变化的现象称为磨损。

• 大约80%的机器零件失效是磨损造成的。磨损是一种重要的故 障模式。

• 1、磨损指标 • 1)磨损量 • (1)磨损量Δ是用零件摩擦表面的尺寸变化量来衡量的。 • 轴: Δ= do— d 孔: Δ= D—Do • (2)磨损率φ是指单位时间内零件半径方向上最大磨损量Δmax

甲类海船船员考试题库轮机维护与修理第二章题目

10.磨合时,气缸润滑油的碱值越高,发生拉缸的概率

A.越大B.越小C.为零D.100%

11.为了减少船舶柴油机气缸套磨损,在日常管理中应保证气缸良好

润滑条件,并

III. 定时定量供油,IV.保证气缸套磨合运转符合要求, 证气缸油的碱值与燃油匹配

A.边界B.流体动压C.流体静压D.混合

48873

A.磨粒B.摩擦副材料C.润滑油粘度D.磨粒和摩擦副材

柴油机正常运转时气缸套一活塞环的摩擦表面间可能产生的磨损

类型有

I.粘着磨损,11.腐蚀磨损,111.磨粒磨损,IV.疲劳磨损,V.微

动磨损

因。

A.钒钠含量B.铝硅含量C.硫含量D.灰分含量9.下图为气缸体磨损后的纵截面形状和磨损示意图,其中属于异常

5.微动磨损是一种复合型磨损,它包含着一一种磨损机理。

A.1B.2C.3D.4

6.影响粒几零件磨粒磨损的主要因素有才—

B.C.润滑油粘度D.磨粒和摩擦副材料

7-船舶磨粒机的拉缸粘着质上是发腐严重的D.L损。

9.船舶柴油机气缸套正常磨损的特征是

A.最大磨损部位在气缸套的上部

B.最大磨损部位在气缸套的下部

41873

是决定磨粒磨损的关键因素。

A■^粒的大小B.润滑条件

C.磨粒的硬度D.磨粒的多少7.

半液体摩擦边界摩擦,".液体摩擦,"L干摩擦,IV.半干摩擦'V.

8.燃油中的是气缸套产生低温腐蚀磨损的重要原因。

A.合钒B.含钠量C.含硫量D.含碱性添加剂量

9. 气缸擦伤撕裂损的表面特征是向拉痕 —C_°局部剥落D.裂纹

D.磨合期和急剧磨损期

5.在润滑常件下,摩擦表磨粒出现拉痕的现粘是属于F磨损。

Chapter2船机零件的磨损

Chapter2 船机零件的磨损§2-1 摩擦(Friction)摩擦磨损是船机零件的故障模式之一,是影响船舶机器正常运转和船舶安全航行的主要因素。

据资料介绍:世界能源的1/3~1/2是以不同形式消耗在克服机械零件对偶表面相互作用的摩擦上。

对于船用柴油机来说,目前无论是二冲程的低速机还是四冲程的中速机,燃油消耗率已降至163 g/(kW·h)左右,热效率达到50 %以上,但能量消耗在运动副的摩擦上约占10 %左右。

摩擦磨损→故障→能源浪费→必须重视1 摩擦表面的性质1.1摩擦表面的形貌(Surface Layer morphology)和表示方法外圆表面粗车会使表面产生100μm~25μm的粗糙度,抛光或超精研磨加工产生0.1μm~0.012μm的粗糙度。

零件表面的几何形态称为表面形貌。

零件表面形貌分为宏观几何形状、表面波度和粗糙度(微观几何形状)三部分。

宏观几何形状——宏观所见表面的轮廓线产生偏离名义几何形状的粗大偏差;表面波度——形成周期性的波状表面峰和谷,是由于机床加工系统振动的结果,为介于形状误差与粗糙度之间的误差;粗糙度——表面轮廓微观几何形状误差。

实际表面与理想表面存在一定的几何形状误差,表现在两个方面:(1)几何形状误差(宏观上):用圆度、圆柱度、平面度表示。

(2)表面微观几何形状误差:粗糙度。

Ra评定表面粗糙度的方法很多,常用的一种方法是轮廓算术平均偏差Ra,表面粗糙度分为14级。

1.2表面层的结构(Surface Layer Composition)金属表面一出现,就会与空气中的各种其它起作用而形成各种膜,这些膜的结构性质对摩擦性能的影响很大。

一般讲,这些膜是有益的,有利于减少摩擦磨损。

这些表面层为:污染层→气体吸附层→氧化层→加工硬化层→基体(外表层)(内表层)结论:(1)实际表面是凹凸不平的;(2)接触表面并非真正的全部接触:实际接触面积 名义接触面积;(3)即使在接触点上,也可能有表面膜把金属隔开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章船机零件的磨损-精品2020-12-12【关键字】情况、方法、条件、动力、前提、质量、模式、系统、有效、密切、充分、现代、合理、良好、配合、保持、建立、制定、发现、研究、合力、措施、规律、特点、位置、稳定、基础、环境、途径、能力、作用、结构、水平、反映、速度、关系、增强、分析、调节、形成、满足、管理、保证、强化、调整、方向、促进、加强、适应、实现、提高、协调一、摩擦学概述(P.16)•1. 零件的表面:•零件表面的几何形态称为表面形貌。

•表面形貌是由宏观几何形状、表面波度和粗糙度(或称微观几何形状)构成。

•零件摩擦表面的形貌受到形成表面的最后加工方法、刀痕、切屑分裂时的变形、刀具与表面的摩擦和加工系统的振动等因素的影晌。

•Ra称为轮廓算术平均偏差,用来评定表面粗糙度等级。

•Ra是绝对值总和的算术平均值(总是正值、大于0)•零件金属表面层的结构是自表向里依次由外表层(污染层、吸附气体层、氧化层)和内表层(加工硬化层、金属基体)构成,如图所示。

•表面层的结构、性能与基体不同,如表面具有自由能、润湿性、吸附作用、化学作用和加工硬化等性能。

•2. 摩擦学概述•摩擦学是研究摩擦、磨损和润滑之间关系的科学与技术的总称。

•3.摩擦及其分类:(P.17)•两个物体在外力作用下产生相对运动或有相对运动趋势时,接触表面间产生切向阻力和阻力矩以阻止运动的现象称为摩擦。

•按摩擦副的运动状态:动摩擦、静摩擦。

•按摩擦副的运动形式:滑动摩擦、滚动摩擦。

•按摩擦表面润滑状态将摩擦分为干摩擦、边界摩擦、液体摩擦和混合摩擦(半干摩擦和半液体摩擦)。

•摩擦表面间设有任何润滑剂时的摩擦,称为干摩擦,摩擦系数最大。

•在边界润滑条件下,摩擦表面间有一层极薄的(~0.1μm)润滑油膜(如物理吸附膜、化学吸附膜或化学反应膜)时的摩擦称为边界摩擦。

•液体摩擦是指摩擦表面间有一层边界膜和流体膜的润滑剂时,摩擦表面不能直接接触,摩擦发生在润滑剂的分子之同的摩擦。

•解释干摩擦产生的机理有四种:机械啮合理论、分子理论、分子—机械理论、粘着理论。

•人们较为公认:粘着理论。

(P.17-18)•两个摩擦表面实际接触面积很小(只有名义接触面积的0.01-0.1%),只在少数微凸处形成点接触,其上局部应力很大,当超过零件材料的σs时,产生塑性变形,实际接触面积增大并使接触点上的氧化膜被压碎,两种金属分子相互扩散而溶合在一起形成冷焊点。

•摩擦表面未接触部分可能相互嵌人形成犬牙交错状。

当配合件运动时,在切向力作用下冷焊点被剪断,相互嵌人部分被剪切掉。

随后又在新的接触点粘着,形成新的冷焊点和被剪断,直至实际接触面积增大到足以承受外加载荷为止。

•干摩擦造成的影响:•干摩擦造成表面磨损,其次是使金属表面性能发生变化。

•如表面塑性变形使表面产生加工硬化;•摩擦热使表面温度升高而产生再结晶,表面又被软化,甚至发生相变淬火,表面硬度更高。

•吸附膜是指由润滑剂中的极性分子吸附在摩擦表面上形成的边界膜。

•它又分为物理吸附膜和化学吸附膜。

(P.19-20)•物理吸附膜是润滑剂中的极性分子靠静电吸附在摩擦表面上形成极薄的边界膜。

•膜的结合力较弱,受热容易脱吸。

•物理吸附膜适用于常温、低速和轻载的工作条件。

•化学吸附膜是润滑剂中的极性分子靠化学键力吸附在金属表面上,形成的边界膜。

•这种膜很薄,吸附较为稳定,吸附与脱吸不完全可逆。

•化学吸附膜适用于中等负荷、速度和温度的工作条件。

•化学反应膜是指为了满足高温、高压和高速的工作条件,在润滑油中加人含硫、磷、氮等元素的添加剂,高温下这些元素与金属表面发生化学反应生成厚度较大的边界膜。

•化学反应膜熔点高、吸附稳定、不可逆,但抗剪切强度低,具有良好的润滑性能。

•化学反应膜适用于重载、高速和高温的工作条件。

•边界摩擦是极为普遍的摩擦形式。

•当润滑条件不充分时,摩擦表面间只有少量润滑剂,通过润滑剂及其添加剂的理化作用在摩擦表面上形成边界膜,从而减少摩擦与磨损。

•由于摩擦表面间的边界油膜的极性分子定向垂直排列在金属表面上,当摩擦副运动时,摩擦发生在极性分子的非极性端之间,起到润滑作用。

当表面粗糙时,较大的尖锋将刺破边界膜而使金属发生直接接触,接触点处发生粘着而产生磨损。

•润滑:为了减少摩擦与磨损,在摩擦副间加入某种物质使摩擦阻力降低的技术措施,称之为润滑。

•润滑油的组成为基础油+添加剂•添加剂(油性添加剂、极压添加剂、抗氧化添加剂、清净分散剂、抗泡剂)。

(P.18-22) •液体摩擦(润滑)分为流体动压润滑与流体静压润滑•流体动压润滑是利用摩擦表面的相对运动使润滑剂流体产生楔形油膜或挤压油膜来承载并隔开摩擦表面。

•也可以利用外部压力将具有一定压力的润滑剂不断地打入摩擦表面间而形成—流体静压润滑。

•实现流体动压润滑的前提是建立楔形油膜。

•实现流体动压润滑的条件也就是建立楔形油膜的条件。

•实现流体动压润滑的条件:•1)摩擦表面应具有较高的加工精度和表面粗糙度等级;•2)摩擦表面间具有一定的合适配合间隙;•3)保证连续而又充分地供给一定温度下粘度合适的润滑油;•4)相对运动的零件必须具有足够高的相对滑动速度。

•磨损的概念:•磨损是机器在运转过程中,相对运动的摩擦表面的物质逐渐损耗,使零件的尺寸、几何形状和位置精度以及表面质量发生变化的现象。

•运动副磨损后使其配合间隙增大,配合性质改变,进而影响了机器的工作性能和使用寿命。

(P.22)•据统计,大约80%的机器零件失效是由磨损造成的。

•磨损量的指标:•磨损量Δ等于轴运转一段时间前后的直径差,即Δ=d0-d,d0为轴的名义直径,d为磨损后轴的直径;•或磨损量Δ等于零件运转一段时间前后孔的直径差,即Δ=D-D0,D0为孔的名义直径,D为磨损后孔的直径。

•圆度误差是被测量零件的实际圆度。

可采用圆度仪、千分尺或百分表进行测量。

•t’=1/2(D1-D2)•式中t’ —指定横截面的圆度误差,mm;•D1,D2—指定横截面上两个相互垂直的直径,mm•圆柱度误差是被测零件的实际圆柱度,可采用圆度仪、千分尺或百分表进行测量。

•圆柱度误差u’是用被测零件上指定纵截面上数个测量直径中最大直径Dmax与最小直径Dmin差的一半表示,即•u’=1/2(Dmax-Dmin),mm.•磨损率φ是指单位时间内零件半径方向上的最大磨损量Δmax,即•φ=Δmax/t ,(mm/kh)•式中t—工作时间,h。

•3. 磨损规律和磨损曲线(P.23-24)•磨损是船舶机械中一种重要的故障模式。

•大约80%的机器零件失效是由磨损造成的•磨损都有一定的规律,该规律用运动副的磨损量随其运转时间的变化曲线,即磨损曲线表示•磨损曲线反映了新造或修理的机器零件自投人运转到失效的三个工作阶段的磨损情况。

•磨损曲线•磨合期是零件运转初期,其特点是时间短磨损量大,即磨损速度大。

•使运动副摩擦表面的形貌和性质从初始状态过渡到正常使用状态。

•正常磨损期是机器正常运转阶段,是曲线上AB对应的工作时间。

这个阶段的特点是磨损速度降低,磨损量小且稳定。

AB的斜率越小,磨损也越缓慢,正常运转时间越长。

•磨合是运动副摩擦表面的形貌和性质从初始状态过渡到使用状态必经的运转阶段,是投人正常使用不可缺少的技术措施。

•磨合可以提高摩擦表面质量,有效地承载;提高机器和运动副的可靠性和延长使用寿命;发现和排除检修和装配中的缺陷;在磨合过程中调整参数和修整机器,使之相互协调,获得最好的动力性和经济性。

•机器或运动副投人正常运转前应获得良好磨合。

•运动副磨合良好的要求是(P.23-24)•1)消除摩擦表面的初始粗糙度,使实际接触面积增大达80%以上;•2)运动副工作表面形成彼此适应、服帖的形貌;•3)建立工作条件下耐久的润滑油膜,使运动副获得稳定,有效地润滑。

•磨合良好的标志是:•1)磨合后的工作表面光滑、洁净和明亮,无加工痕迹和损伤、变色等;•2)短时间内完成初期有效的磨损;•3) 工作表面的摩擦系数、磨损率和温度均在较低的水平。

•促进良好的磨合,主要的措施有:•1)使运动副的材料和摩擦表面的初始祖糙度有利于磨合;•2)保证磨合运转时的良好润滑;•3)制定科学合理的磨合程序,保证顺利磨合。

在磨合过程不同阶段,使用不同碱值气缸油。

•磨损是由工作表面相对运动的摩擦所造成的。

•摩擦不是造成磨损的唯一原因,还与系统中的各种因素,如环境、运动副的材料、运动形式和受力状态以及表面形貌等有关•例如,在摩擦条件下,应力相互作用将会导致磨粒磨损和疲劳磨损,而材料相互作用将会导致粘着磨损和腐蚀磨损。

对于不同类型的磨损将有不同的机理。

(P.24-27)•按其破坏程度可分为:轻微磨损、涂抹、擦伤、撕裂(胶合)、咬死五种。

•对气缸套前四种为拉缸,咬死又称咬缸•主要影响因素:摩擦副材料相同。

•磨粒磨损是在摩擦副相对运动时,由于硬的摩擦表面或硬的磨粒对软的摩擦表面的微切削和刮擦作用,造成摩擦表面金属材料损失的现象。

•工业生产中,磨粒(料)磨损约占50%左右。

•主要影响因素:磨粒硬度大于摩擦副材料。

•二次磨粒磨损是指在腐蚀磨损发生时,由于运动副摩擦过程中使腐蚀产物自摩擦表面脱落,而脱落的腐蚀产物又成为磨粒使运动副摩擦表面产生的磨粒磨损。

•运动副相对运动时,由于摩擦表面金属与周围介质发生化学、电化学和机械作用而使摩擦表面金属损失的现象称为腐蚀磨损。

•氧化磨损是运动副在相对运动时,摩擦表面与空气或润滑油中的氧、氧化性介质发生化学反应形成氧化膜。

摩擦过程中摩擦使氧化膜脱落,随之又会生成新的氧化膜。

摩擦表面的氧化膜不断生成和脱落而使运动副零件表面金属损失的现象。

•运动副在相对运动时,摩擦表面与周围的酸碱盐等特殊介质发生电化学作用,生成各种腐蚀产物并在摩擦过程中脱落,使摩擦表面金属不断损失,这种现象称为特殊介质的腐蚀磨损。

•微动磨损是两个紧密接触表面之间发生微小振幅的振动所引起的机械化学磨损。

•它是一种复合的磨损,存在四种机理:粘着、腐蚀、磨粒和疲劳磨损。

•疲劳磨损是两个接触表面发生相对滑动或滚动时,在接触区形成周期性的交变应力,当其超过材料的疲劳强度时接触表面产生变形和微裂纹,进而裂纹扩展和金属剥落,接触表面金属疲劳产生金属损失。

二、气缸套-活塞环、曲轴-轴承的摩擦、磨损分析:(P.27-32)•1. 气缸套-活塞环、的摩擦、磨损分析(P.27)•气缸套上活塞行程的中部实现液体摩擦,在上、下止点附近形成边界摩擦。

•气缸套可能存在的摩擦形式:液体摩擦、边界摩擦、干摩擦。

•正常磨损可能存在的形式有:粘着磨损、磨粒磨损、腐蚀磨损。

•一是因为在活塞行程中部活塞环-气缸套运动到的相对运动速度最大;•二是缸内虽然温度很高,但油膜在下一个行程被更新之前在高温中停留的时间极短,且现代气缸油的抗氧化安定性已大大提高使油膜在高温中保持的能力增强,•使运动副相对运动时获得充分的液体动压润滑。