滚刀全参数计算机辅助设计

利用matlab实现齿轮滚刀快速设计

利用matlab实现齿轮滚刀齿形快速设计随着齿轮行业发展近几十年,人们对齿轮的研究越来越深入,其中涉及到很多高等数学的运算,在早期,工程师们用纸笔的方式,进行大量的计算,计算过程非常复杂,工作量非常大,所以也很辛苦。

目前很多公司研发出专门针对高等数学运算的软件,非常好用,也节省了大量的计算工作量,不得不佩服当今科学发展的飞跃性速度。

现在我们借助matlab设计一款标准齿轮滚刀齿形:齿轮1:m=2,z=37,α=20°,d a1=φ78,r1=37,r b1=34.77齿轮2:z=41,d a2=φ86这里我们借用公式dnf=√[d−2(h∗an−x n−x f)m n]2+4[(h∗an−x n−x f)m n /tanαt]2 (因为标准齿轮,此处x n=0,x f=0,m n=m,αt=α)计算渐开线起始圆d nf=φ70.86,r nf=35.43起始圆压力角α0=arccos(r b1/r nf)=11.076°,转换成弧度为0.1933起始圆展角(及该点渐开线函数)θ0=tanα0-α0=0.0024;同样利用d a1=φ78, r b1=34.77计算出终止圆展角θa=0.038我们先看齿廓部分渐开线方程组:x=R b cosθ+R bθsinθy=R b sinθ-R bθcosθ该方程组在齿轮手册中的图形解释如下:可以看出,当l0=0时,渐开线起点在x轴上,起点在基圆,而我们一般研究时以y轴为纵坐标,且渐开线偏离y轴半个基圆弧齿厚。

所以,我们先旋转90°,即将x轴和y轴切换:x=R b sinθ-R bθcosθy=R b cosθ+R bθsinθ基圆弧齿厚计算公式:S b=[s+mzinv(α)]cosα此处s为分度圆齿厚s=πm/2,由以上两公式计算出s b=3.99基圆半弧齿厚s b/2=1.995基圆周长l=πd b=218.47故我们可以计算出齿形实际渐开线起点在基圆上偏离y轴的角度为s b/2/l×360°=3.29°于是,我们将渐开线方程组绕齿轮中心作旋转,旋转变换如下:Aφ1=[cos3.29°,sin3.29°,0][-sin3.29°,cos3.29°,0][0 , 0 , 1]渐开线方程组写成矩阵形式:A=[ R b sinθ-R bθcosθ][R b cosθ+R bθsinθ ][ 0 ]经过变换的齿廓曲线方程组如下:B= Aφ1*A,我们将这两个矩阵及变换输入matlab中,计算结果如下:B =[rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)][ rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 ] [ 0 ]即x= rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)Y= rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 当然该式中数字显示和我们平时习惯有点不一样,可以不理会它,这就是我们齿轮1齿廓曲线的实际方程组。

机械制作的计算机辅助设计与制造技术

机械制作的计算机辅助设计与制造技术计算机辅助设计与制造技术(Computer Aided Design and Manufacturing,简称CAD/CAM)是指利用计算机技术进行产品设计和制造过程的一种现代化技术。

在机械制造领域,CAD/CAM技术起到了举足轻重的作用,它可以提高产品设计的准确性和效率,优化制造工艺流程,降低成本,提升竞争力。

一、CAD/CAM技术概述CAD/CAM技术以计算机为中心,辅助设计和制造产品。

它集成了计算机辅助设计(CAD)和计算机辅助制造(CAM)两大部分,通过计算机软件和硬件的相互配合,实现从产品设计到制造的全过程自动化。

1. CAD技术CAD技术是指利用计算机进行产品设计的过程。

传统的产品设计需要手绘图纸,而CAD技术使得设计师可以利用计算机绘制出更加精确、直观的产品模型。

CAD软件提供了丰富的工具和功能,可以进行三维建模、装配设计、运动仿真等操作,减少了试错成本和设计周期。

2. CAM技术CAM技术是指基于CAD模型,利用计算机进行产品制造的过程。

CAM软件可以根据CAD模型,自动生成数控编程代码,实现产品加工的自动化。

CAM技术包括数控加工、激光切割、3D打印等多种制造方式,可以根据产品的不同需求选择合适的制造方法。

二、CAD/CAM技术在机械制造中的应用CAD/CAM技术在机械制造中的应用广泛,涵盖了产品设计、加工制造、装配检验等多个环节。

1. 产品设计利用CAD软件进行产品设计可以大大缩短设计周期,提高设计准确性。

设计师可以通过CAD软件对产品进行三维建模,实时查看产品外观和内部结构,进行运动仿真和强度分析,优化设计方案。

2. 加工制造CAM软件可以根据CAD模型生成数控编程代码,并自动控制加工设备进行生产。

CAM技术实现了从设计到制造的无缝对接,大大提高了生产效率和质量稳定性。

此外,CAM软件还可以进行工艺规划、工艺优化和产品工艺调度,从而提高加工效率。

计算机辅助设计ppt课件

素复杂,具有装配设计功能的系统需要采用的技术和手段也较 多,如前面提及的特征设计、参数化设计、相关性设计等。对 于具有装配设计功能的系统还应能够提供有关装配方面的管理 能力,如装配零件逻辑关系、装配件干涉检查、生成装配材料 明细表、零件装配关系展开图等。

⑦ CAD系统的集成化 CAD系统的集成化是将CAD和CAM集成为一个CAD/CAM

一个典型的智能CAD系统的组成如图1-6所示。

领域专家

知识获取

专家系统部分

人机界面

知识库 模式性知识 数值分析法 规则性知识

自学习机

推理机

设计资料 数据库

逻辑推理 模式联想

分析计算

CAD部分

用户

图形交互 输入输出

绘图及文 件编写

动者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

⑤ NURBS几何构型技术 NURBS(Non-Unifrom Rational B-Spilnes,即非均匀有理B

样条曲线)在CAD中用来定义复杂的几何曲面。运用NURBS技 术可以使系统在描述自由曲线、曲面以及精确的二次曲线、曲 面时,能够采用统一的算法和表示方法。用NURBS技术构造 的曲面易于生成、修改和存储,为系统提高对曲面的构造能力 和编辑修改能力打下了基础。

滚刀滚齿加工过程的计算机包络模拟

滚刀滚齿加工过程的计算机包络模拟滚齿是齿轮加工的常用方法之一。

滚刀设计的正确性是保证被加工齿轮正确齿形的重要前提。

对剃前滚刀(具有凸角和修缘)的齿形设计比较复杂,容易出现设计错误,造成刀具返修甚至报废,影响正常的齿轮生产。

如果利用计算机对设计后的滚刀进行齿轮加工模拟,则可对滚刀齿形设计的正确性进行验证。

1.滚刀模拟加工原理滚刀加工齿轮的原理为展成法。

实际上,在齿轮的轴截面上,滚刀切齿轮的过程可近似地看作齿条切齿轮的过程,即被加工齿轮的齿形为齿条(滚刀刀齿截形)两侧齿形线的包络曲线。

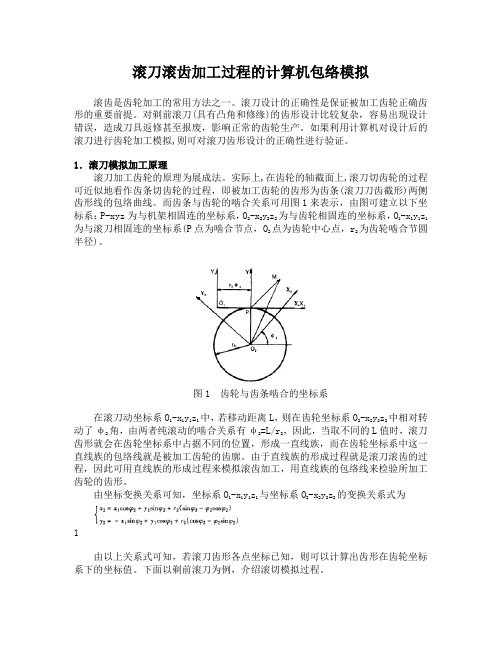

而齿条与齿轮的啮合关系可用图1来表示,由图可建立以下坐标系:P-xyz为与机架相固连的坐标系,O2-x2y2z2为与齿轮相固连的坐标系,O1-x1y1z1为与滚刀相固连的坐标系(P点为啮合节点,O2点为齿轮中心点,r2为齿轮啮合节圆半径)。

图1 齿轮与齿条啮合的坐标系在滚刀动坐标系O1-x1y1z1中,若移动距离L,则在齿轮坐标系O2-x2y2z2中相对转动了φ2角,由两者纯滚动的啮合关系有φ2=L/r2,因此,当取不同的L值时,滚刀齿形就会在齿轮坐标系中占据不同的位置,形成一直线族,而在齿轮坐标系中这一直线族的包络线就是被加工齿轮的齿廓。

由于直线族的形成过程就是滚刀滚齿的过程,因此可用直线族的形成过程来模拟滚齿加工,用直线族的包络线来检验所加工齿轮的齿形。

由坐标变换关系可知,坐标系O1-x1y1z1与坐标系O2-x2y2z2的变换关系式为1由以上关系式可知,若滚刀齿形各点坐标已知,则可以计算出齿形在齿轮坐标系下的坐标值。

下面以剃前滚刀为例,介绍滚切模拟过程。

2.计算机模拟加工图2为剃前滚刀齿形示意图。

如图所示左侧基本齿形为AB,修缘齿形为BC,沉切齿形为AD和DE。

右侧基本齿形为A′B′,修缘齿形为B′C′,沉切齿形为A′D′和D′E′。

由于各段都为直线,所以只要求出各点的坐标即可确定各段齿形的方程。

由给定的滚刀齿形参数得各点坐标为x A=h A tgα,y A=h Ax B=(h-L Z cosα)tgα,y B=h-L Z cosαx C=htgα-HtgαX+L Z cosα(tgαX-tgα),y C=h-Hx D=h A tgα+(h D-h A)tgαT,y D=h Dx E=h A tgα+(h D-h A)tgαT+(h-h D)tgα,y E=hx A′=S-h A tgα,y A′=h A′x B′=S+(L Y cosα-h)tgα,y B′=h-L Y cosα图2 滚刀齿形x C′=S-htgα+HtgαX+L Y cosα(tgαX-tgα),y C′=-h-Hx D′=h A tgα-(h D-h A)tgαT,y D′=h Dx E′=h A tgα-(h D-h A)tgαT-(h-h D)tgα,y E′=h把各点的坐标代入方程(1)中,就可得到滚刀齿形各端点在齿轮动坐标系中的坐标,将各点连接,即得在齿轮坐标系下的滚刀刃部齿形。

齿轮滚刀铲磨干涉的计算机辅助计算

齿轮滚刀铲磨干涉的计算机辅助计算李艳豪;贾建军;陈松;张恒【摘要】铲磨齿轮滚刀时,为了保证磨光长度,有时会产生干涉现象.本文在研究盘形砂轮铲磨齿轮滚刀的基础上,应用计算机辅助计算方法,计算已知砂轮直径的情况下,铲磨齿轮滚刀时是否发生干涉现象;或对齿轮滚刀进行铲磨时,计算最大许用砂轮直径与最小许用砂轮直径.此方法不但比作图法精确可靠、省时省力,而且比人工解析计算方便快捷,为齿轮滚刀的计算机辅助设计与制造奠定了良好的基础.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)007【总页数】3页(P9-11)【关键词】刀具技术;齿轮滚刀;铲磨;盘形砂轮;干涉【作者】李艳豪;贾建军;陈松;张恒【作者单位】西安工业大学机电工程学院,西安 710032;西安工业大学机电工程学院,西安 710032;西安工业大学机电工程学院,西安 710032;西安工业大学机电工程学院,西安 710032【正文语种】中文铲齿成形刀具的加工在保证铲磨长度的同时,要进行铲磨砂轮的干涉计算,且通常用作图法和解析法进行验证。

齿轮滚刀属于铲齿刀具的一种,是最常用的一种齿轮加工刀具。

此外,齿轮滚刀刀齿的铲磨是一种高效低成本的精加工方法,其铲磨过程属于复杂的啮合加工[1]。

在铲磨过程中,砂轮直径的合理选择,可保证刀齿获得最大磨削长度的同时,也可使砂轮不碰到邻接的刀齿[2]。

如果把砂轮用一个圆锥体简化,齿轮滚刀用一个圆柱体简化,则当砂轮铲磨滚刀时,圆锥面与圆柱面形成一条空间相贯线。

由于滚刀的切削刃是一条连续的空间圆柱螺旋线,只要相贯线与圆柱螺旋线不相交,而只在刃磨点处相切,刀具与砂轮就不会发生刃磨干涉。

当刀具直径确定后,即可确定不发生刃磨干涉的最大砂轮直径值[3]。

按滚刀外径Deg、滚刀齿数zg、槽形角θ、槽底圆弧半径R,作出滚刀的端面投影图。

在滚刀一个齿的前刃面作出铲背量K,可得B点。

以Deg/2为半径,分别以A、B两点为圆心,圆弧相交于O1点;再以O1点为圆心,Deg/2为半径,连接AB,得齿顶铲背曲线。

蜗轮滚刀全参数化计算机辅助设计

收稿日期:1999-01-06作者简介:璩柏青(1953-),男,副教授.蜗轮滚刀全参数化计算机辅助设计璩柏青,方福仂,许社教(西安电子科技大学电子机械学院 陕西西安 710071)摘要:论述了蜗轮滚刀全参数化计算机辅助设计软件中有关滚刀各部分尺寸计算、自动生成零件图、切齿仿真、被切蜗轮与蜗杆啮合仿真的实现方法.全参数化绘图可在较短时间内快速、高质量地完成多方案的对比设计,采用布尔运算实现的动态切齿仿真与啮合仿真具有程序编制简练、切齿精度高、仿真效果好等优点.关键词:蜗轮滚刀;计算机辅助设计;切齿仿真;啮合仿真中图分类号:T G 721,T P 39; 文献标识码:A 文章编号:1001-2400(1999)06-0803-04Computer aided whole parameter design for thewormwheel cutting hobQU Bai -qing ,FA N G Fu -le ,X U She -j iao(School of Electroni c M echani cs ,Xi dian Univ .,Xi ′a n 710071,China )Abstract : T his paper describes the realization of dimension calculation of the cuttinghob in the computer aided w hole parameter design for the wo rmw heel cutting ho b,itsspare parts pattern auto -drafting,tooth cutting simulatio n and the engaging sim ulationbetw een w orn and w o rmw heel to be cut .T he w hole parametrizatio n drafting w hich canbe utilized to com plete ,w ith hig h speed and high quality ,the co mpar ison designs ofm ulti -schem es has been also g iven .T he realization o f dy namic tooth cutting sim ulationand cog w heel engaging simulatio n by applying the “Bull Operatio n ”has show n the ad-vantages o f sim plificatio n o f the prog ramming ,hig h precision of tooth cutting and excel-lent effect of simulation.Key Words : w or mw heel cutting hob;CAD;too th cutting simulation;cog w heel engag -ing simulatio n用传统的方法对蜗轮滚刀进行设计时,参数过多、计算复杂、绘图繁琐,不仅设计效率低,也较容易发生错误,导致频繁修改.特别是在蜗轮被加工完毕之前,一般没有把握确定滚刀设计是否完全合理,用其加工的蜗轮齿廓曲线是否达到一定精度,更无法证明被切削的蜗轮与蜗杆在啮合运动过程中是否发生干涉现象等等.目前Auto CA D 软件已被广泛应用于机械制造业中,在AutoCAD 下开发蜗轮滚刀计算机辅助设计软件具有很高的实用价值.文中所述为作者开发的齿轮刀具计算机辅助设计软件包中蜗轮滚刀计算机辅助设计的方法与实现过程,解决了在蜗轮滚刀计算机辅助设计过程中参数计算、自动生成滚刀零件图、切齿仿真、啮合仿真等问题.1 滚刀零件图的有关参数及程序设计1.1 滚刀各部分结构与有关参数 文中所述滚刀的基本蜗杆为阿基米德蜗杆,采用带柄结构.为了适应不同类型的滚齿机,滚刀柄部1999年12月第26卷 第6期西安电子科技大学学报JOUR NAL OF XIDIAN U NIVER SITY Dec .1999Vol .26 No .6轴向尺寸、径向尺寸、莫氏锥度、锁紧螺纹孔尺寸全部参数化.蜗轮滚刀是尺寸参数非常复杂的零件,其零件图的绘制涉及到几十个尺寸参数,如滚刀分度圆直径、滚刀螺纹头数、滚刀齿顶铲齿量、刀槽深度、刀槽角、轴向齿距、轴向齿形角、轴向模数等等.应根据各参数之间的关系,查阅有关手册,编入绘图程序中,图样由基本参数控制,这里不一一列出算式.1.2 程序设计Auto CAD 内部的LISP 语言与AutoCAD 的绘图命令有机结合成为一个整体,可适应各种不同类型的绘图机、打印机,出图方便迅速.此外,还可以利用Autolisp 编写程序实现对AutoCAD 当前数据库的直接访问与修改,为屏幕图形的实时修改,实现交互设计提供了诸多方便.因此,文中所述软件完全用Auto lisp 语言编写而成,可运行于Auto CA D R13及其更高的版本.利用全参数化绘图可在较短的时间内快速、高质量地完成多方案对比设计.滚刀零件图的程序流程可分为5个部分,即输入参数、计算各部分尺寸、绘制放大的轴向与法向齿形、绘制刀体与刀杆、绘制图框和标题栏.能否准确地切制出符合设计要求的蜗轮,滚刀的齿形是一个极其重要的因素.(1)滚刀法向齿形的绘制图1 滚刀法向与轴向齿形首先依次求出一个齿形各顶点坐标,再按半径要求依次给出槽底圆弧、齿底圆弧和齿顶圆弧的半径,最后沿镜像线oo ′进行镜像,生成两刀齿法向齿形如图1(a)所示.其中A B =S dn -2õH u 1õtan a n ,CD =(t n -S dn )-(H u -H u 1)õtan a n . 在未倒圆角之前,各顶点用list 和po lar 命令给出,再用filet 命令倒圆角.(2)滚刀轴向齿形的绘制轴向齿形的绘制算法与法向齿形算法基本相同,如图1(b )所示.但要注意两点:¹轴向齿形与法向齿形存在一夹角B ,因此,水平方向距离需要除以co s B .º由于轴向齿形左右两侧齿形角不同,则有:A B =S d -H u 1õ(tan A u 1+tan A ur ) ,CD =(t -S d )-(H u -H u 1)(tan A u 1+tan A ur ) . (3)滚刀主视图的绘制滚刀主视图中,刀体部分轴剖面齿形算法在前面已经作了部分介绍.但由于设计中各种滚刀轴向模数m 不同,所以轴向齿距t 也不同,而对于同一种机床,刀体长度是相同的.这样就形成了不同模数的滚刀,其刀齿数n 不同,该程序中用r epeat 函数控制刀齿的个数,程序框图如图2所示.滚刀主视图中的刀齿和容屑槽线的绘制方法也用repeat 函数控制.绘制滚刀左视图的程序框图及左视图,在此省略叙述.将滚刀主视图、法剖面图、轴剖面图、左视图分别作成块,并按图幅布置插入图框中便形成零件图,804 西安电子科技大学学报 第26卷再将其制作成幻灯片,以便进行全参数化尺寸标注,有关形位公差和表面粗糙度的标注可利用软件中开发的图块进行插入标注.图3所示为滚刀零件图主视图,考虑文章的版面与图形的清晰,删除了两端的柄部,同时还删除了一些尺寸.图2滚刀主视图程序框图绘制刀柄两端结构绘制两端不完整齿形对前一刀齿进行拷贝并沿水平方向左移trepeat7n =fix(L /t )画出一个齿图3 滚刀刀体部分的图样2 动态切齿仿真程序设计由于蜗轮滚刀的基本蜗杆为阿基米德蜗杆,因此滚刀切制蜗轮的仿真可采用范成法原理,在通过滚刀轴线且平行被加工蜗轮端面的截平面上进行切齿仿真.这时,这个截平面就是蜗轮两端面的对称面.根据范成法原理,一般是采用先切制出一个蜗轮轮齿的包络线,然后用Auto CAD 的修剪(trim)命令生成单边齿廓曲线,最后用镜像(mirr or)命令和图形阵列(array/p)命令生成所有轮齿的齿廓曲线.用这种方法编制的程序较为复杂,仿真效果也比较差.该软件在齿廓曲线的程序设计中采用了布尔运算,用蜗轮对称面与刀具轴剖面进行布尔相减(subtract ),直接生成整个齿廓曲线.程序流程图的主要步骤说明如下:(1)绘制工具齿条.工具齿条可直接利用如前所述的滚刀轴剖面图进行处理.(2)将刀齿部分建成面域.(3)将工具齿条定义为块保存.(4)绘制一圆作为蜗轮中剖面.(5)精确插入工具齿条进行布尔运算.图4切齿仿真程序框图结束刀具复位并径向移动$hh =h +$h2刀具复位H =H +$H $H =2P /(n ・Z )1.插入工具齿条并拆块2.进行布尔相减s =s +$s ($s =t /n )切向进刀量S ≤2t蜗轮转角H ≤2Pu刀具径向切削未到位h ≤H图5 切齿仿真图样805第6期 璩柏青等:蜗轮滚刀全参数化计算机辅助设计 在切齿仿真中,关键问题是如何插入工具齿条进行布尔运算.根据切齿原理,工具齿条有相对于蜗轮的切向运动和径向运动,而蜗轮只有转动.啮合仿真的程序框图如图4所示.图5为动态切齿仿真在某一时刻的图样.为了下一步的啮合仿真,将切制出的蜗轮(中剖面图)做成图块存盘,其插入点选择为蜗轮中剖面的圆心.3 动态啮合仿真程序设计蜗轮与蜗杆的啮合仿真是检验被切制蜗轮与蜗杆的啮合性能、验证蜗轮滚刀可用性的有效方法.啮合仿真的基本思想是蜗轮作旋转运动,蜗杆在其轴线上作往复运动,用插入块的方法加以实现.因为蜗轮与蜗杆的啮合运动和滚刀切削蜗轮的情形相似,只是少了一个径向进给运动,所以仍然是用滚刀刀体轴部面图代替蜗杆,用蜗轮中剖面代替蜗轮进行二维动态啮合仿真,其具体步骤如下:(1)插入蜗轮图块.(2)精确插入蜗杆图块.(3)两者进行相对运动.图6啮合仿真程序框图结束蜗杆复位仿真H =H +2・$H插入蜗杆块S =S +$S 蜗轮转过$H蜗杆轴向移动量S ≤2t蜗轮转角H ≤2P图7 啮合仿真图样 相对运动的程序框图如图6所示,图7为啮合仿直在静止时的图样.通过啮合仿真可以直观地验证蜗轮与蜗杆啮合过程中是否发生干涉,如果没有发生干涉现象,表示滚刀设计合理,否则程序停止啮合仿真运动,提示检查设计参数,进行修改.直至滚刀设计成功.4 结束语文中所述蜗轮滚刀的计算机辅助设计软件中,滚刀零件图采用了全参数化设计,其中包括尺寸标注.这样就大大减少了设计人员的工作量,并且设计效率提高了上百倍.另外,为了适应现代工业对效率和精度与日俱增的要求,软件程序中采用了布尔运算,所设计的滚刀可加工出精度很高的齿轮,精度由切制蜗轮的径向进刀次数与滚刀轴向进给量进行控制.参考文献:[1]袁哲俊.齿轮刀具设计[M ].北京:新时代出版社,1983.[2]陈 光.滚刀设计与制造中的若干问题[M ].北京:机械工业出版社,1992.[3]吉晓民.Auto CAD R 12绘图软件包使用与二次开发技术[M ].西安:西安电子科技大学出版社,1997.[4]四川省机械工业局.齿轮刀具设计理论基础[M ].北京:机械工业出版社,1982.(编辑:李维东) 806 西安电子科技大学学报 第26卷。

渐开线齿轮滚刀CAD辅助设计

渐开线齿轮滚刀CAD辅助设计王军【摘要】针对常用的渐开线齿轮,利用啮合理论建立了齿条型刀具加工齿轮的数学模型,得出了齿轮的全齿廓曲线数学方程,基于建立的数学模型,利用Visual Basic 6.0编制了相应的计算机程序,在Auto CAD平台上绘制出了齿轮的完整齿廓曲线,实现了滚刀加工的软件模拟.% The math model of machining common involute gear with rack cutter was established by joggle theory, educing math equation of the full tooth profile curve. Based on the math model, the corresponding computer program was developed using Visual Basic 6.0. The full tooth profile curve was drawn in Auto CAD platform, realizing the software simulation of the cutter hob machining.【期刊名称】《山东冶金》【年(卷),期】2012(000)005【总页数】3页(P42-43,46)【关键词】渐开线齿轮;齿轮滚刀;CAD辅助设计;软件模拟;齿廓曲线【作者】王军【作者单位】济钢集团有限公司装备部,山东济南250101【正文语种】中文【中图分类】TH132.413齿轮作为重要的基础传动部件被广泛应用于机械、冶金、石化、煤炭等行业,齿轮的设计与特性将直接影响到这些产品的性能和质量[1]。

渐开线以其优良的特点,得到了日益广泛的应用。

目前,为了适应重载、高速的需求,对渐开线齿轮的齿形提出了新的要求。

为了满足新齿形的加工需求,需要对齿轮滚刀进行设计。

针对这一需求,本研究利用啮合理论,实现了滚刀齿形的计算机辅助设计[2],对于进一步发挥渐开线齿轮的优点,提高滚刀的设计效率,减少滚刀的设计成本具有积极的意义。

蜗轮滚刀的计算机辅助设计

蜗轮滚刀的计算机辅助设计

马新厂

【期刊名称】《机械工程与自动化》

【年(卷),期】2010(000)003

【摘要】以Visual C++6.0为开发环境,进行编程计算完成了蜗轮滚刀的参数化设计, 以AutoCAD绘图软件提供的Auto Lisp语言完成了蜗轮滚刀工程图的自动绘制,实现了蜗轮滚刀的计算机辅助设计.

【总页数】3页(P14-16)

【作者】马新厂

【作者单位】西安工业大学,机电工程学院,陕西,西安,710021

【正文语种】中文

【中图分类】TG71;TP391.72

【相关文献】

1.蜗轮滚刀计算机辅助设计 [J], 程伟;梁萍

2.蜗轮滚刀的计算机辅助设计 [J], 苏桂生;钱志良

3.蜗轮滚刀计算机辅助设计 [J], 梁萍;程伟

4.AutoCAD2004环境下蜗轮滚刀的计算机辅助设计 [J], 蒋进科;劳奇成

5.蜗轮滚刀全参数化计算机辅助设计 [J], 璩柏青;方福仂;许社教

因版权原因,仅展示原文概要,查看原文内容请购买。

剃前滚刀的计算机包络模拟

剃前滚刀的计算机包络模拟摘要:为了提高齿轮的加工精度,改善剃齿刀具的工作条件,用Visual LISP语言编程进行AutoCAD软件二次开发,对剃前滚刀齿形进行参数化建模,从而实现了齿轮加工过程的计算机包络模拟,最终预见性地验证了剃前齿轮滚刀齿形设计的正确性。

关键词:剃前齿轮滚刀Visual LISP 包络模拟在目前齿轮生产工艺中,一般是先预留一定的剃齿余量进行滚齿粗加工,然后对剃齿余量进行剃齿加工,剃齿加工在整个生产过程起着举足轻重的作用。

伴随当代工业的发展,人类对齿轮噪音提出了更加严格的要求,为此就必须进一步提高齿轮的加工精度。

为了达到上述目的,就必须严格控制剃齿加工精度,控制的手段是在保证设备精度的前提下,尽量改善剃齿刀具的工作条件,方法是在剃前齿轮的齿形根部进行少量沉切,在剃前齿轮的齿顶处进行少量修缘(倒角)。

基于上述原因,就迫使加工剃前齿轮的滚刀在齿形上进行更加合理的设计,即在滚刀齿形上增加凸角和修缘,如图1所示。

滚刀齿形设计的正确性是保证齿轮齿形的前提,由于剃前滚刀(具有凸角和修缘)的齿形参数除了有滚刀齿高、齿厚、齿距外,还有触角厚度、触角高度、修缘角、修缘角厚度、修缘起点到节圆的距离等,设计复杂,计算量大,容易出现错误,稍有不慎易造成刀具返修甚至报废,甚至耽误齿轮的生产进度。

为了避免该情况的发生,在AutoCAD软件平台上通过使用Visual LISP语言编制程序,对剃前滚刀进行齿轮模拟加工,可预见性地验证滚刀齿形设计的正确性。

1 滚齿加工原理滚刀加工齿轮过程依据交错轴齿轮啮合原理进行,这对啮合齿轮传动副中,滚刀相当于一个齿数很少,螺旋角很大的斜齿轮,其外貌呈蜗杆状,滚刀刀刃在齿坯端面上的投影为一“齿条”,滚刀连续转动时就相当于一根无限长齿条沿刀具轴向连续移动,当齿轮滚刀按给定切削速度旋转运动时,齿坯则按齿轮齿条啮合关系转动(即当滚刀转一圈,相当于齿条移动一个或几个齿距,齿坯也相应转过一个或几个齿距),在齿坯上切出渐开线齿形,切出的渐开线齿形是一系列齿条齿形线的包络曲线。

矩形花键滚刀的计算机辅助设计

现 了矩 形 花 键 滚 刀 的 计 算 机 辅 助 设计 。

关 键 词 : 形花 键 滚 刀 ; iul ai 60 软 件 开 发 矩 VsaB s .; c

中 图 分 类 号 :G l T 7

文 献标 识 码 : A

汁箅键宽 b、 倒角 c 键数 Z , 。 ( 汁箅 花键轴 的节圆 径 d 2) 。

第 3 期 5

收 稿 日期 :0 8 1- 1 2 0 一 0 2

矩形花键滚 刀的计 算机辅助设计

王建 中

( 原 T具 厂 , 太 山两 太 原 .3 0 I A 20 以 iul ak 60和 u C D 0 5软件为开发环境 , o 以参数化设计 为基础 , 实

c mI 0 ANT ECDR0M, f a e sCo l sh m1 AF o p l/ ln .t . p i

[ ] 毛兴华. 5 一种绘制 等值线的新方法【 1、 J_ 十算机应 {2 014)3 — 6 } ,0 ( :4 3 . = f ( 责任编辑 : 自尚平 ) 第一作者简介 : 志刚 . ,90年 3月生 ,06年毕业于汀两理 _ 卢 男 18 20 T 大学( 硕十 )助教 , , 汀两理 l大学 应用科 学学 院 , T 江两省赣州市客 家大道

( :6 — 6 . 3)2 0 2 5

1 j C le CA o ai n f sai itp lt n eh ius n 4 ol s F . cmp ro o p t ne o i tenq e i i s M r ao

tmprt eet tn [ B0 .2 0 - 0 2 ) t :w Wngnus. u e eau smai r i o E /L] 0 1 1 — 5 . t / w . i. be / ( hp/ c c d

蜗轮滚刀是加工蜗轮的主要刀具

蜗轮滚刀是加工蜗轮的主要刀具,而且对于每种蜗轮,须专门设计、制造相应的滚刀。

用传统的人工设计方法,设计人员需进行查表、计算、绘图等工作,重复劳动量大,设计效率低,设计周期长,容易出错。

而采用计算机辅助设计,可以克服上述缺点,提高设计质量和效率。

为此,我们在搜集蜗轮滚刀现有设计资料,研究工人设计方法的基础上,应用AutoCAD内嵌的VBA (visual basic for Application)语言,开发了蜗轮滚刀CAD通用软件。

该系统模拟蜗轮滚刀人工设计的全过程,自动完成设计计算、工作图绘制等全部工作。

1.1 研究蜗轮滚刀计算机辅助设计的意义当今社会是科学技术高速发展的社会,特别是近几年来,计算机技术、电子信息技术等取得的巨大进步,给传统的机械制造行业带来了重大的影响。

多年来的实践表明,将计算机、消息技术应用于机械行业,是机械制造行业进一步发展的必由之路。

而计算机辅助设计(Computer Aided design-CAD)技术作为计算机、消息技术在机械制造行业中应用的一门基础技术,在机械制造领域获得了越来越广泛的发展和应用。

在产品研制开发周期中,设计工作变得愈来愈复杂,使得传统的设计方法己不能适应现代化设计的需要。

而CAD技术的开发和应用彻底改变了这种状况,其无论在设计速度、设计精度、图面质量和出错率等方面,都具有传统设计方法无法比拟的优点。

它能够促进科研成果的应用、开发和转化,减轻人的脑力劳动,提高工程和产品的设计质量,缩短产品研制开发周期,实现设计的科学性和创造性,是加速产品更新换代及提高市场竟争力的一项关键技术和强大工具。

在刀具的设计中,为了减少设计工作量,缩短设计周期,提高设计可靠性,采用CAD技术己成为当务之急。

同时,利用CAD技术开发复杂刀具的计算机辅助设计软件具有很高的实用价值和广阔的应用前景。

本文对机械CAD技术、参数化CAD系统设计环境和开发工具进行了分析和研究。

通过对蜗轮滚刀设计原理的分析,推出了阿基米德蜗轮滚刀的设计计算公式。

基于MATLAB齿轮滚刀参数化设计的CAD系统开发

基于MATLAB齿轮滚刀参数化设计的CAD系统开发胡良斌;李必文;李丽慧【摘要】针对齿轮滚刀结构复杂、设计计算繁琐,且能满足快速响应被加工齿轮“量身定做”的要求。

本文基于MATLAB软件,开发齿轮滚刀参数化设计CAD 系统,提高滚刀设计效率,缩短设计周期,提升设计可靠度,从而为滚刀设计制造的快速响应开辟可行的途径。

%The structure of gear hob is complicated,and the design calculation is tedious. The design of gear hob can meet the requirement of rapid response to the "tailored" gear. In this paper,based on the MATLAB software,the parametric design of gear hob CAD sys-tem is developed,which can enhance hob design efficiency,shorten design cycle,improve design reliability,so as to create a feasible way for the rapid response of gear hob design and manufacture.【期刊名称】《南华大学学报(自然科学版)》【年(卷),期】2016(030)003【总页数】4页(P49-52)【关键词】齿轮滚刀;MATLAB;参数化设计【作者】胡良斌;李必文;李丽慧【作者单位】南华大学环境保护与安全工程学院,湖南衡阳421001; 南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001【正文语种】中文【中图分类】TH132机械装备朝着高精度、高可靠性方向的发展,作为传动系统核心传动件齿轮的设计也趋向于根据齿轮的使用工况进行动态设计 [1-2],进而要求齿轮加工刀具要为齿轮“量身定做”才能满足齿轮加工要求.齿轮加工重要加工刀具—滚刀,其设计制造水平直接影响齿轮精度水平,从而影响齿轮行业的发展[3-5].传统的采用手工或通用 CAD 低效绘图的齿轮滚刀设计方法效率低、工作量大,难以满足滚刀结构复杂、专用性强的设计需要[6].基于MATLAB开发的齿轮滚刀参数化设计CAD系统,能提高滚刀设计效率,缩短设计周期,提高设计的可靠度,从而为滚刀设计制造的快速响应开辟新途径.齿轮滚刀加工齿轮原理是螺旋齿轮的啮合过程,如图1所示.相啮合的两螺旋齿轮的法向模数和法向压力角必须相等才能保证螺旋齿轮正确啮合.滚刀相当于具有切削角度的渐开线斜齿圆柱齿轮,滚刀的头数相当于螺旋齿轮的齿数.滚刀切削刃在该蜗杆的螺旋表面上,此切削刃所在的蜗杆,称为滚刀的基本蜗杆[7].滚刀是加工直齿和斜齿齿轮最常用的刀具.根据刀具结构不同分为整体滚刀和镶片滚刀;根据刀具模数分为小模数、中模数和大模数;根据刀具加工用途分为粗加工滚刀和精加工滚刀[8-10].2.1滚刀外径设计滚刀外径是重要结构尺寸,直接影响到其他结构参数的合理性.1)滚刀外径越大,则滚刀分圆螺旋升角越小,滚刀近似造形误差越小,可提高齿形设计精度.因而高精度齿轮,滚刀的外径应选择大些;精度低的可以选择小一些. 2)滚刀外径越大,滚刀孔径可增大,从而滚刀心轴的刚度增加,可采用较大切削规范,提高切齿效率.3)滚刀外径越大,滚刀容屑槽的数目可增加,则齿轮面包络误差减少,滚刀单齿切削负荷减少,进而可提高滚刀耐用度和齿轮齿面光洁度.但是如果滚刀外径太大,会给锻造、热处理和机械加工带来困难,同时也增加高速钢的消耗和滚刀的成本.2.2 滚刀长度设计滚刀的长度是由螺旋部分长度和两端轴台长度组成.设计要求:1)滚刀螺旋部分除去两端的不全齿以外,应至少具有包络出被切齿面两侧完整齿形所需长度,以及切削斜齿轮所必须的增加量.2)为避免个别负荷大的刀齿因早期磨损面造成切削齿不能充分利用的不足,滚刀长度应包括用作轴向位移的增加量,以延长使用寿命.3)除m≤2的Ⅱ型滚刀的长度小于滚刀外径以外,其他滚刀长度均等于其外径.滚刀轴台的作用是作检验滚刀安装准确程度的基准,它要求与滚刀孔有严格的同轴度.2.3 滚刀容屑槽由于齿轮滚刀容屑槽做成与轴心线平行的直槽能提高制造和刃磨精度,易于检查,因而其是一种最常用的一种形式.滚刀容屑槽数直接决定了切削过程平稳性、齿形精度和齿面粗糙度,以及滚刀每次重磨后的耐用度和使用寿命.1)滚刀容屑槽数越多,切削重迭系数越大,分配到每一个刀齿上的负荷越小,则切削过程越平稳,滚刀耐用性越高,齿面包络误差越小,齿轮齿形精度齿面粗糙度越好.2)滚刀容屑槽数过多,刀齿的宽度减少,会使滚刀的可重磨次数减少.现代动态设计中提出根据齿轮的使用工况,对滚刀基本蜗杆齿形角进行修形,使滚刀齿形顶部和根部略有加厚,相当于对被加工齿轮齿形进行稍许的根切和修缘.1)少许根切有利于提高齿轮传动,能提高接触疲劳强度;同时通过根切后的小槽能排去啮合齿轮间的润滑油,降低温升.2)修缘是对齿轮齿顶附近进行齿廓修形.可以减轻轮齿的冲击振动和噪声,减小动载荷,改善齿面的润滑状态,防止胶合破坏.1)滚刀前角设计精加工滚刀和标准滚刀为便于制造和测量,一般都采用0°前角.从齿形设计观点出发,0°前角的滚刀不是最理想的.合理选择滚刀正前角的大小可提高齿形设计精度. 正前角滚刀不但能改善切削条件,而且对提高滚刀的耐用度,同时提高被加工齿轮的齿面光洁度有很大好处.所以对精加工用的阿基米德滚刀,一般顶刃前角取7°~9°,粗加工滚刀还可以适当加大到12°~15°.2)滚刀后角设计计算滚刀顶刃后角与侧刃后角应保持一定的关系,使滚刀重磨后的齿形不发生变化.同时又要保证最小的侧刃后角,使滚刀不容易磨损.因此,滚刀的顶刃与侧刃必须采用相同的径向铲背量.计算公式如下:式中:K:滚刀径向铲背量;Deg:滚刀外径;zg:滚刀容屑槽数;ae:滚刀顶刃后角.滚刀顶刃后角一般取10°~12°.当K值计算圆整后,应验算其侧刃后角αo的大小.αo应不小于3°.式中:αfn:滚刀分圆法向齿形角.滚刀铲背形有两种.当采用Ⅰ型铲背形式时,第二铲背量K1值计算:K1=(1.3~1.5)K.计算出来的K和K1都必须符合铲床凸轮的升距.滚刀常用铲背量可按表1选取.当采用Ⅱ型铲背形式时,可按表2选取第二铲背量K23)滚刀分圆直径与螺旋升角计算随着齿轮滚刀的重磨,滚刀加工齿轮时的节圆直径相应减小,因而滚刀加工齿轮时的安装斜角,应随滚刀的重磨后的分圆螺旋升角面变化.因而,应该设计合理的分圆直径,进而得到合理的分圆螺旋升角,使滚刀加工齿轮时的安装斜角更接近于新旧滚刀的螺旋升角.滚刀分圆直径dfg=Deg-2heg-0.2(K+δDeg).式中heg:滚刀的齿顶高;δDeg:滚刀的外径偏差.精滚刀的λf≤5°.式中n—滚刀螺纹头数,精滚刀n=1;mn:法向模数.1)阿基米德滚刀齿形角计算对直槽阿基米德滚刀,容屑槽的导程T=∞,左右侧铲面的齿形角都等于滚刀的轴向齿形角αz.αzz=αzy=αz阿基米德滚刀是以渐开线蜗杆轴向齿形在分圆处的斜角作为轴向齿形角的,则:2)滚刀齿厚和齿高设计计算法向齿厚;齿全高:hg=heg+hig;齿顶高:heg=(f+c′)mn;齿根高:hig=(f+c′)mn.当设计留磨滚刀时,为避免砂轮与齿轮底接触,特别将齿轮齿底切深0.1 mm,即留磨滚刀的齿顶高等于1.35mn,齿全高等于2.6mn.基于MATLAB开发的齿轮滚刀CAD系统如图2所示.实例:被加工齿轮已知参数法向模数为6.5 mm,齿高系数为1,法向压力角为20°,螺旋角为16.34°,径向间隙系数为0.25,法向弧齿厚9.97 mm,滚刀外径型号为1,铲背形式为1.经软件计算得到:齿轮外径110 mm,全长110 mm,孔径32 mm,容屑槽数9个;齿顶高8.125 mm,齿全高16.25 mm,螺旋升角4.049 24°;轴向齿距20.471 5 mm,轴向齿厚10.235 7 mm,齿顶圆弧半径1.95 mm;齿根圆弧半径1.95 mm,轴向齿顶角20.046 1°;第一铲背量7.5 mm,第二铲背量0.85 mm.通过MATLAB开发的齿轮滚刀参数化设计CAD系统,使快速设计符合被加工齿轮要求的滚刀提供了软件支持,提高了滚刀设计效率,缩短了设计周期,提升响应速度,齿轮快速响应设计需求提供了加工刀具设计基础.【相关文献】[1] 李特文F L.齿轮几何学与应用理论[M].国楷,译.上海:上海科学技术出版社,2008:441-463.[2] 赵韩,吴其林,黄康,等.国内齿轮研究现状及问题研究[J].机械工程学报,2013,49(19):11-15.[3] 唐进元,陈兴明.考虑齿向修形与安装误差的圆柱齿轮接触分析[J].中南大学学报,2012,43(5):1703-1709.[4] 李必文.有效提高响应速度的斜齿梳齿刀CAD/CAM技术研究[J].工具技术,2008,42(8):56-59.[5] 崔元元,李必文.径向跳动在贯彻圆柱齿轮精度新国标中的作用[J].装备制造技术,2011(11):64-66.[6] Winkel O.New developments in gear hobbing[J].Gear Technol,2010,3(4):47-55.[7] Bodein Y,Rose B,Caillaud E.Explicit reference modeling methodology in parametric CAD system[J].Computers in Industry,2014,65(1):136-147.[8] Gujarathi G P,Ma Y S.Parametric CAD/CAE integration using a common datamodel[J].Journal of Manufacturing Systems,2011,30(3):118-132.[9] 柳文阳.圆孔拉刀的参数化设计及有限元分析[D].长沙:湖南大学,2013.[10] Matsumura T,Tamura S.Cutting Simulation of Titanium Alloy Drilling with Energy Analysis and FEM[J].Procedia CIRP,2015,31(2):252-257.。

AutoCAD2004环境蜗轮滚刀的计算机辅助设计

AutoCAD2004环境蜗轮滚刀的计算机辅助设计蒋进科劳奇成西安工业大学机电学院西安710032;摘要:本文以Visual C++6.0为开发环境,进行编程计算完成了蜗轮滚刀的参数化设计, 以AutoCAD2004绘图软件提供的Auto Lisp语言完成了蜗轮滚刀工程图的自动绘制,实现蜗轮滚刀的计算机辅助设计。

关键词: AutoCAD,蜗轮滚刀,计算机辅助设计中图分类号:TG708CAD of the Worm Gear Hob Based on AutoCAD2004Jiang jinke Lao qichengSchool of Mechanics and Electronics Engineering,Xi’an Technological University,Xi’an 710032,ChinaAbstract:Based on the platform of the Vc++6.0 and the drawing software AutoCAD2004,parameterization design is realized by programming in Vc++6.0,and the hob working drawing is achieved by AutoLisp included in AutoCAD2004,So the computer aided design (CAD) of the ZK Worm Gear hob is realized.Keywords : AutoCAD Worm Gear Computer Aided Design1引言当今社会是科学技术高速发展的社会,特别是近几年,计算机电子技术取得了巨大进步给传统的机械制造行业带来了巨大的影响。

在产品的研发过程中设计工作愈来愈复杂,使得传统的设计方法已不适应现代化的需要,蜗轮滚刀作为一种复杂刀具,它是用来加工蜗轮的专用刀具,它的外观与齿轮滚刀很相似,在设计上也有许多相同之处,但是,蜗轮滚刀却有它白己的特点:它的基本蜗杆类型和原始尺寸都必须与原始蜗杆相同,与齿轮滚刀相比它是一种更为专用的刀具,一种齿轮滚刀可以加工相同模数不同齿数的齿轮,而蜗轮滚刀只能加工相同直径系数的蜗轮。

浅述机械滚刀设计制造专家系统

、

是这样?为何得出当前 的结论?等等。在 咨询期 间,用户可以在咨询命 令下 的执行层菜单中选用… ’ 向系统提 问。当咨询结束后 ,用户如果觉得 对某个问题的回答不满意, 可在咨洵命令层中选择” , 系统会 自动列出 要更改变量的菜单供选择 ,然后快速 响应更改后 的咨询结果 。 系统帮助子模块是一个相对独立的子模块 ,它 向用户提供使用过程 中的在线帮助。该子模块是基于操作系统 的,用专用软件开发 ,可 以离 线独立运行。在系统 的使用过程 巾,用户如果有操作疑问或想了解 系统 有关情况 ,可以按键 以获得动态在线 帮助 。在操作过程中 ,一些重要的 操作信息会出现在主窗 口下方的信息栏 中,用户可以根据这些提示信息 去操作。当然, 用户也 可以通过菜单或T具栏来获得帮助。 另外 ,为适应现在流行的对软件系统 的要求 ,系统还具备了一些多

四、系统 的特点

该 系 统 的主 要特 点 是 :

① 采用专家系统开发工具 开发 系统 ,与 南零做起 的专家系统相 比, 使用开发工具能 大大缩短建造专家系统 的周期 ,减少开发丁作量 产生知识库 的能力 ,使知识库的开发极为便 利。 ② 改进 的知识库构造。系统采用产生式和框架式结合 的复合型知识 表示法 ,以提高运行效率。

③在集成环境下构成及运行 。系统在平台下开发了主界面 ,通过专 家系统开发工具进行咨询 ,调用语言开发的计箅支持库 ,以数据库平台 提供数据支持, 最后用 自 动绘图中文化 的咨淘解释系统。开发工具原有的 解释咨询机制是基于英语的结构 ,咨询界面也是基 于英语的 。为适应 国 内用户的实际需要 ,现已将其解释咨询系统汉化 , 使 咨询解释以中文形 式出现 ,从而有利于本专家系统 的推广应用 。

媒体方面的功能 , 给系统增加 了背景音乐 、动i 网和背景图。用户可以根 据爱好对这些 多媒体功能加以选择 、控制或更改 ,而且整个 系统 的安装 也很方便。

定装蜗形滚刀的计算机辅助设计

2 20 . 5 1 8 8 6.6

1 7 5 6.6

255 . 2 1 5 8 7.1

1 4 6 7.5

小径最大值/ mm

1 4 2 6.1

1 1 2 7.2

面切削角削面

一

1 )用成 型铣刀 加工

在 卧式 铣 床上 , 设计 安装

套能保证 工件 1:1 6锥 度 的复 杂 夹具 , 分 度头 用

中 图 分 类 号 : 2 ; 9 TG 7 9 TP 3 1 文 献标志 码 : B

表 1 外花 键 参 数 表 ( 数 Z一8 ) 齿 0

A— A 昏 B

图 1 所示 是推 土机上伞 齿 轮轴 及轴 上 的 1: 6 1 锥三 角花键齿 形 , 三 角 花键 齿 形 的主 要 参数 见 表 锥 1 是伞 齿轮轴 与轮毂 配合 时的压装 配合 面 。压装 压 , 力通常 为 6 0 ~ 8 0 00 0 00 0N。装配 时 , 2个 零 件 将 A A、 - — B B剖 面 分别 对 应 压 装 到 位 。 由于 该 工 件 尺 寸规格 较大 , 度要求 又高 , 以采 用一般 的加 工方 精 所 法很难 完成 。

用 E] 工 业 控 制计 算 机 ,0 5 1 ( ) 4 . J. 20 ,8 6 : 8

[]张吉 礼 . 糊 一 经 网络 控 制 原 理 与 工 程 应 用 [ .哈尔 8 模 神 M]

责任 编辑

周 守 清

・

3 ・ 4

新技 术新 工艺》・ 机械 加工 工艺与 装备 2 0 0 7年 第 9期

维普资讯

一e— r

( 3)

1 成 形 定 装 蜗 形 滚 刀 齿 形 计 算

用VisualBasic二次开发AutoCAD的滚刀软件

⽤VisualBasic⼆次开发AutoCAD的滚⼑软件1.程序软件本软件的功能:①可以设计标准剃前滚⼑、⾮标剃前滚⼑、标准渐开线花键滚⼑、矩形花键滚⼑、三⾓花键滚⼑和链轮滚⼑。

②可以通过摸拟的⽅式完成⼀些⾮标⼑具的设计。

③可以实现⼯件摸拟滚⼑、⼯件摸拟内外插齿⼑、滚⼑摸拟⼯件和内外插⼑摸拟⼯件等。

以⾮标剃前滚⼑设计为例介绍软件功能。

⼯件参数:m2 z26 α30°,⼤径54.5mm,⼩径48.45~48.6mm,K=4W=21.35~21.4mm,修缘0.2mm。

设计⼀把φ70mm×80mm,内孔27mm的修缘滚⼑。

这都不可取,妈妈们⼀定要耐⼼给宝宝讲明⽩,让宝宝懂得尿床虽不是光彩的事情,但是妈妈理解宝宝不是故意的,并且会和宝宝共同努⼒,帮助宝宝改掉这个坏习惯。

这样既没有伤害宝宝的⾃尊⼼,也建⽴了⼀个良好的沟通环境。

(1)输⼊参数。

如图1所⽰,单击滚⼑,再单击剃前滚⼑,到图2所⽰下⼀界⾯输⼊⼯件的参数。

(2)输⼊参数后点击计算,计算结果会传输⾄CAD中,⾃动画出滚⼑齿形图,如图3所⽰。

(3)验证滚⼑齿形。

⽤滚⼑齿形图摸拟⼯件的形状,看看倒⾓是否合理。

如图4所⽰依次单击滚⼑摸拟、已知滚⼑摸拟⼯件,或者单击主界⾯的mini按键。

摸拟结果如图5所⽰,验证结果显⽰滚⼑齿形合格。

⽐如,周末爸爸妈妈花⼀天时间陪你去户外或者去游乐场玩,你也可以花半天陪爸爸妈妈去逛逛街。

逛街对孩⼦来说是极其⽆聊,不管是跟妈妈去逛⾐服,还是跟爸爸去逛数码产品,但是,爸爸妈妈也不那么喜欢游乐场啊,为了你也照样去了,你同样也需要学习为了别⼈去做⼀些⾃⼰不喜欢的事。

图 1图 2(4)验证滚⼑外形。

单击滚⼑外形,在图6所⽰界⾯输⼊参数,单击Command1,后⾃动画出滚⼑外形图如图7所⽰。

经验证合格,可以加⼯。

如果不需要修改变量,重新⽣成,⼀把修缘渐开线花键滚⼑就设计完成。

图3 滚⼑图样图 4图5 滚⼑摸拟⼯件结果2.部分程序代码(1)画滚⼑外形图程序:Private Sub Command1_Click()De = Val(Combo1.Text)re = Val(Text1.Text)h = Val(Text2.Text)R = Val(Text3.Text)θ = Val(Text4.Text)kong = Val(Combo2.Text)⼤棚⾲菜套种模式:为了提⾼单位⾯积在⼀定时间内光、热、⽔、⽓等⾃然资源的利⽤率,许多农户在⾲菜⽣长间歇季节和价格低迷期套种⽢蓝、花椰菜、秋萝⼘等蔬菜作物。

一种用于复杂刀具多参数设计的CAD方法

一种用于复杂刀具多参数设计的CAD方法

董净;肖明;韩继增;董洁

【期刊名称】《工具技术》

【年(卷),期】1999(33)5

【摘要】提出一种用于复杂刀具多参数设计的CAD方法,并以蜗轮滚刀设计为例,介绍了CAD软件的总体结构、功能设计以及Foxbase+与VC++、Autolisp语言间的数据通讯。

【总页数】2页(P16-17)

【关键词】复杂刀具;蜗轮滚刀;CAD;多参数设计

【作者】董净;肖明;韩继增;董洁

【作者单位】天津理工学院

【正文语种】中文

【中图分类】TG721.02;TP391.72

【相关文献】

1.复杂刀具的优化设计及CAD软件包的研究 [J], 刘华明

2.CAD在复杂刀具设计中的应用 [J], 孙俊兰

3.复杂刀具设计智能CAD系统 [J],

4.一种用于多参数数字化阵列传感器的适配器的设计 [J], 岳凤英;李永红;那凯鹏

5.用CAD绘图法解决刀具设计中的复杂计算问题 [J], 邢义;沈艳伟;黄继锋

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮滚刀全参数化计算机辅助设计

摘要:介绍了齿轮滚刀全参数化计算机辅助设计软件中有关滚刀各部分尺寸计算、自动生成零件图、切齿仿真、被切齿轮对啮合仿真的实现方法,并介绍了三维啮合仿真的动画制作过程。

关键词:齿轮滚刀计算机辅助设计切齿仿真啮合仿真

Whole Parameter Computer Aided Design for Gear Hobs

Qu Baiqing et al

Abstract:The practical methods about dimension calculation,auto-drafing for spare parts pattem,tooth cutting emulation and engaging emulation for a pair of gears being cutted in the software of the whole parameter CAD for gear hobs are introduced.The procedure of the animation of the three dimensional gear engaging emulation is also presented.

Keywords:gear hob CAD tooth cutting emulation gear engaging emulation 一、引言

齿轮滚刀是加工直齿和斜齿圆柱齿轮最常用的刀具。

用传统方法对齿轮滚刀进行设计时,由于参数太多,计算复杂,绘图繁琐,不仅设计效率低,而且容易发生错误。

更重要的是,在齿轮加工完毕之前,一般没有把握确定滚刀设计是否合理,用其加工的齿轮齿廓曲线是否准确,也无法证实被切削的一对啮合齿轮在运行过程中是否会发生干涉现象等。

目前,AutoCAD软件在机械制造业中的使用已日益广泛。

因此,在

AutoCAD下开发齿轮刀具的计算机辅助设计软件具有很高的实用价值和广阔的应用前景。

本文所述为作者开发的齿轮刀具计算机辅助设计软件包中齿轮滚刀CAD的方法与实现过程。

文中解决了在齿轮滚刀CAD过程中参数计算、自动生成滚刀零件图、切齿仿真、三维啮合仿真的动画制作等问题。

二、几何模型与参数计算

在此,齿轮滚刀的基本蜗杆为阿基米德蜗杆,其轴剖面廓形与齿条相同,所以在切齿仿真过程中,滚刀用齿条刀代替。

齿条刀(滚刀轴剖面廓形)上几何参数与关键点如图1所示。

图1齿条刀上的几何参数

1.用户坐标原点的确定

选取齿条刀的节线与齿间中心线的交点O为用户的坐标原点。

2.齿条刀上齿形关键点的计算

在绘制齿条刀之前,需要算出其齿形上的关键点(如图1所示)的坐标值:

x1=0,y1=h-H;

x2=t/2-s/2-|y1|tgα,y2=y1;

x3=x2-H tgα-r sinα/tg[(90°+α)/2],

y3=hr cosα/tg[(90°+α)/2];

x4=x2,y4=h;

x5=t/2,y5=h;

x rc=x2+H tgα+r/tg[(90°+α)/2],

y rc=h-r;

t=πm

其中α为齿形角。

3.滚刀结构的设计与有关参数

齿轮滚刀的尺寸参数非常复杂,其零件图的绘制与尺寸标注涉及到几十个尺寸参数,如外廓尺寸、轴向齿形尺寸、切削部分的前角、铲齿量、刀槽各部分尺寸、刀槽螺旋角、支承台各部分尺寸、内孔尺寸、键槽各部分尺寸等,应根据各参数之间的关系分别予以计算,在此,由于篇幅所限不一一列出。

三、滚刀零件图的程序编制

在AutoCAD下开发机械设计软件,可直接用Autolisp语言编制绘图程序。

Autolisp的绘图功能较强,可支撑各种类型的绘图机、打印机,给绘图带来诸多方便。

本文所讨论的齿轮滚刀计算机辅助设计软件均采用Autolisp语言编制绘图程序。

我们将滚刀零件图分成四部分并分别定义为块,即图框与标题栏块、主视图图块、左视图图块及轴剖面廓形图图块。

当输入有关参数后,便会显示相应的视图图块。

然后将这些块插入图幅适当的位置,制成幻灯片存入库中。

在切齿仿真与啮合仿真校验无误后,再进行全参数化尺寸标注、形位公差及表面粗糙度标注。

图2为被加工齿轮模数m=3.25mm,齿数Z=30,轴孔直径D=23mm 时,所形成的滚刀零件图。

考虑文章版面与图形的清晰,图2所示的滚刀零件图按一定比例缩小,并删除了图框标题栏、部分尺寸及其它一些标注。

图2齿轮滚刀零件图

四、动态切齿仿真与啮合仿真的实现

本文根据齿轮齿条的啮合原理进行切齿仿真。

假定进刀量为常数,当滚刀旋转一周时,齿轮转动一个齿。

滚刀从开始加工时的第一次径向进刀到第二次径向进刀,齿轮毛坯应旋转360°,这样不断滚动进刀,直至加工完毕。

由于程序中用齿条刀代替滚刀,所以就存在着齿条刀的切向进刀和径向进刀的换算问题。

齿条刀的径向进给与滚刀相同,而切向进给的速度与齿坯转速必须成一定的比例。

齿坯每转过一个角度θ2,则滚刀转动角度φ,齿条刀的切向走刀量为S,则

因为

t n=πm n

所以

设Z1,Z2分别为滚刀与被切齿轮的齿数,这时Z1=1,Z2就是传动比,则

即

以下是切齿仿真与啮合仿真的程序流程图。

在程序流程图中,ee1=h/n,h为所加工齿轮的全齿高,n为进刀次数;θ=2π/Z,θ为转过一个轮齿时所对应的弧度,Z为被加工齿轮的全齿高;θ2=θ/mm,其中mm为齿坯转过一个齿时齿条刀切削的次数;i0为齿条刀的插入点,mm与n的值越大,则所加工的齿轮精度越高,但考虑到计算机的运行速度,也不可取太大的值。

图3和图4分别为切齿仿真和啮合仿真停止运动时的图样。

图3切齿仿真图样

图4啮合仿真图样

五、啮合仿真的三维动画处理

在AutoCAD中实现啮合仿真的效果并不十分理想,在屏幕上看到的齿轮动态啮合运动有些闪动。

这是因为AutoCAD无法实现命令的同步执行,即使有少数透明的命令,也仍然难以做到同步执行。

因此,本软件选用3D studio 进行处理,结果证明三维啮合仿真动画效果非常理想。

下面简单介绍用3D studio处理啮合仿真的过程。

(1)在AutoCAD R13下精确插入两齿轮块b、c,并用explode命令解块。

再用extrude命令将两齿轮拉伸成具有相同厚度的齿轮实体;

(2)根据需要可用AutoCAD中求交、求并及求差命令形成各种不同轮辐的齿轮。

然后改变视点,本文程序中所用的视点为(1,1,1),这样就形成了两齿轮处于静止啮合状态的三维视图;

(3)进行三维视图的拾取并定义为.3DS文件,接着将其送到3D studio 中,以便对其进行处理。

退出AutoCAD;

(4)启动3D studio,载入所做的.3DS文件,这时屏幕中矩形图框中便出现了三视图和三维视图;

(5)分别用explode和light命令对传入的图象进行解块和光源设置;

(6)用renderer命令分别给两齿轮选择材料和颜色,进行渲染,生成TGA 文件;

(7)用axis命令分别给两齿轮定义转动轴;

(8)动画处理

①退回keyframe状态,根据让一齿轮Z1绕其转轴转

动180°,则另一齿轮Z2转动-,使当前的帧数为零,最后帧数为5;

②单击Renderer/View/……/Flc,选择User视图,生成动画;

③生成.Flc文件;

④在Renderer/View/……/Flc提示中选择Flc项,并拾取OK进行播放;

⑤检查效果,如果达到设计要求,则证明滚刀设计符合要求,将生成的动画文件拷贝到播放器(如ANIPLAY或FLIPLAY)中,以便随时播放。

否则要进行有关参数的调整,直到满意为止。

六、结束语

本文所述齿轮滚刀的计算机辅助设计软件、滚刀零件图采用了全参数化设计,包括其中的尺寸标注。

对于表面粗糙度、形位公差等可直接用所开发的图块进行插入标注。

这样就大大减少了用户的工作量。

为了适应现代工业对效率及精度与日俱增的要求,特别在加工小齿轮时,人工造成的误差是不可忽视的。

本文所述软件的程序中采用了布尔运算,这样所设计的滚刀可加工出精度很高的齿轮。

所设计的切齿仿真与啮合仿真检验贴近现实,可视性强。

因为二维动态切齿仿真的效果很好,在此没有进行三维动画制作,如果要进行三维动画制作,其方法与三维啮合仿真动画制作类似,但对计算机的主频和内存的要求较高。