4浅谈多层热压机压制刨花板板面大刨花的产生及消除

刨花板生产热压工艺研究

刨花板生产热压工艺研究摘要对于刨花板而言,其生产过程中的热压工艺将会对刨花板板坯的化学与物理特性产生一定的影响,从而对刨花板的最终生产质量存在一定的联系。

因此,对刨花板生产热压工艺进行研究,对于提升刨花板的生产质量有着极为重要的意义。

鉴于此,本文对热压过程中的物理变化与化学变化进行分析,随后详尽介绍了热压工艺参数,最后对热压过程中产生的主要缺陷及消除进行了简要叙述,以此来帮助有关人士更好地对刨花板生产热压工艺进行研究。

关键词刨花板;生产;热压工艺;研究前言在一定条件下,将施加胶黏剂的木质或非木质纤维材料进行压制而形成的板材便是刨花板的基本定义。

其中,为了保证刨花板的生产质量满足标准要求,对刨花板生产环节中的各个工艺要求进行严格的遵守是很有必要的。

在生产刨花板过程中,热压工艺的科学性与合理性将会对刨花板的整体质量有着极为紧密的联系,所以加强对刨花板生产热压工艺研究,对于提升刨花板的生产质量有着极为重要的现实意义。

1 热压过程中的物理变化1.1 温度的变化板坯进入热压机后,高温热压板把热量传给表层板坯,进而表层刨花将热量向芯层传递,板坯整体温度升高。

板坯温度升高的热量有三个来源:热压板供热、刨花受压摩擦生热和胶粘剂固化放热,其中主要来源是由热压板提供的。

1.2 含水率和胶粘剂的再分布热压机闭合过程中,板坯所受的压力逐渐增大,刨花移动产生摩擦,胶粘剂在刨花表面重新分布。

随着板坯温度的升高,表层板坯达到水的汽化温度后,水分汽化,少部分汽化水逸出板坯,大部分的汽化水冲向芯层,提高了芯层刨花的含水率,同时将热量传向芯层。

因此,在生产中,表层板坯含水率高于芯层含水率,可以产生蒸汽冲击效应,提高热压机传热效率。

热压中后期芯层温度提高,水分汽化后,在一定饱和蒸汽压力的作用下,向板外排放,板坯含水率降低。

1.3 板坯厚度和密度的变化压机闭合,随着压力的逐渐增加,板坯发生压缩到要求的厚度,同时密度增加,达到一定的强度[1]。

刨花板工艺技术与其进步——刨花板生产工艺的发展进程

刨花板工艺技术与其进步——刨花板生产工艺的发展进程盛振湘中国林业机械协会,北京 100028摘要:通过对刨花板生产工艺及相配套的制造装备发展进程的回顾,归纳总结了刨花板产品的构成要素,对刨花板工艺发展与应用提出了一些看法。

关键词:刨花板;生产工艺;制造装备中图分类号:TS653 文献标志码:B 文章编号:1673-5064(2020)08-0001-07Process Technology and Development in Particleboard Production —— The Development Process of Particleboard ProductionSheng ZhenxiangChina National Forestry Machinery Association, Beijing 100028, ChinaAbstract: The author reviewed the development of particleboard production, manufacturing equipment, and constituent elements of the particleboard products. Viewpoints on development and application of the particleboard technology were proposed.Key words: particleboard; production process; manufacturing equipment1 刨花板生产工艺的进步与完善1.1 刨花板生产的起因与发明刨花板生产起因于20世纪初,家具制材与胶合板生产工业化后,集中了大量废料需要再利用。

最早的生产过程先是利用锯末颗粒为原料,后期用机械粉碎方式将木材废料加工成细小颗粒,加胶搅拌,热压或冷压制成板材。

刨花板二次加工质量缺陷产生的原因及解决办法

2.2.3垫板、网带局部凸凹、打褶。

2.2.4网带上有粘附物。

2.2.5砂光时砂光量不足。

2.3翘曲

刨花板翘曲变形是影响二次加工及深加工 比较严重的质量问题。 2.3.1板坯铺装结构不对称。铺装机调整不 好,板坯上下两个表层距离芯层中心不相等,热 压成型后,使板子的结构不对称,产生的应力不 同,致使板子翘曲变形。 2。3.2热压时压板上下温度不平衡。由于板坯 运输是通过网带进行,下压板的热量通过网带 传给板坯的下表面,而上表面是通过上压板直 接把热量传给上表面,如上下压板温度一样,那 么,传给上下两个表层的热量就不一样,其胶的 固化程度也不一样,强度就有差异,应力不同, 就会产生翘凿变形。 2.3.3砂光时上下表面的砂光量不均。因在砂 光过程中,砂光机要经常进行调整,如果调整不 合理,其板上下两个表面的砂光量就不一样,同 样造成成品板结构不对称,使板子发生翘曲。 2。3.4原料密度差异大。由于刨花的密度相差 较大,造成压缩率不一样,在使用过程中或深加 工时,随着环境温度及湿度的变化,板内各部分 的膨胀和收缩不一样,产生内应力,使板子变

形。

压痕是刨花板生产中极易出现的质量缺 陷,要克服这种缺陷,必须加强员工的责任心, 要各负其责。压痕的产生一般都是在网垫或压 板上粘有胶块或其它杂物,在板坯运输过程中 或热压时没有清除掉,热压成型后形成了压痕

或小坑,这种缺陷是无法弥补的。大刨花有时

在二次加工过程中可以覆盖住,而压痕或小坑 是不许进行二次加工的。因此解决压痕问题不 能在发现问题后再找原因,而是在板坯形成以 前就将其存在的问题查清解决好。具体做法: 一是每个班次专门有一人负责清理网垫,就是 在网垫铺装之前保持上下两面没有粘有硬物、 橡胶块、木块等。保证网垫清洁干净,每张网垫 都要认真清理,不能有一点疏忽。二是经常观 查上下压板是否清洁,保证上下压板干净无物。 另外,还要根据毛板厚度适当调整砂光量,将一 些轻微的压痕处理掉,确保二次加工质量。

浅析水泥木屑(刨花)板生产中存在的问题及解决途径(续)

后 期 强度 的形成 歇 式的

,

的粉料

,

从加主 厂 取 来的刨 花若

形 状 系 数 大于 1 5 。以上

。

另 一 种是 间 歇 式搅拌 机 出料 可 以 连续

2

,

进 料 馄合 是 间

“,

0 长 度 大于 5

,

二 爪 而且

采 用 这 种方式 的搅

则 需 适 当的 再碎 处理 片 机创片

不 具强度 功%

闷、 翻 心 心 成 、台 `

芍 ` 之 丫 砍 产 、 击 条 咭 ` 七 奄 七

、夕

含 刃、

训认乡 确、 乡

`

、 少 峨卜 ,

润卜今

端

场

月 、,

试卜

,时熟,源自峨熟,闷卜加`

节

含 端、 沙 试入 ,

, 协台 嘴 叼,

心、 占

刃 、,

成、 台 心、 台 崛、 含峪

心心 、 ,

人 、 了 ` 盏 赞 肠 , y O `夸 备 垂 七

后

, ,

证 明从 搅拌到 成型总 时间不超 过

泥 是不会 澎凝 的

, , ,

9 0分 钟 ,

水

2

若 高于 3 5 % 以

,

采 用慢速 大容 量

搅 拌机

因 为水 泥 与木 质 碎 料混合

的 工 作时 间 在允许 的范围 内

何况 配 备

3 % 左右 组成 的 坯料 最 佳含水率为 4

, ,

木

台

一 台工 作

图 1

、

泥

、

木质 碎 料

矿 化 物 的 混 合 , 坯料成型

,

养护 调湿及 整型检验

水 泥 木 屑 ( 刨 花 ) 板 工 艺 流 程示 意 图

刨花板生产中常见质量问题及处理方法

刨花板生产中常见质量问题及处理方法臧洪伟(吉林森工股份有限公司露水河刨花板分公司,吉林抚松134506)摘要:对刨花板生产中常见的翘曲变形、板面露出大刨花、板面局部出现“麻面”、刨花板“松软”等质量问题进行分析,并提出了相应的解决方法。

关键词:刨花板;翘曲变形;刨花;麻面;松软中图分类号:TS 653文献标识码:A文章编号:2095-2953(2014)09-0042-03Common Quality Problems Involved in Particleboard Production andRelevant SolutionsZANG Hong-wei(Dew River Particleboard Branch of Jilin Forest Industry Co.,Ltd.,Fusong Jilin 134506,China )Abstract :S uch common quality problems as warping deformation ,large shavings visible on the surface ,local “pitted surface ”of particleboard and soft particleboard involved in particleboard production are analyzed ,with relevant solutions presented.Key words :particleboard ;warping deformation ;particle ;pitted surface ;soft随着刨花板在人们生活中的广泛应用,其质量问题也越来越受到人们的关注。

在刨花板生产中,常见的质量问题主要有刨花板翘曲变形、板面露出大刨花、板面局部出现“麻面”、刨花板“松软”等[1-4]。

1刨花板的翘曲变形及解决方法1.1铺装机问题使板材结构不对称(1)气流式铺装机的均布落料装置发生故障,使刨花在铺装宽度上不均匀;(2)气流式铺装机的分料挡板发生故障,停留在某一位置,使板坯结构不对称;(3)气流式铺装机的排管堵料,使板坯铺装不对称;(4)对称的两个机械式铺装头中表层料不均,使表层料不对称;(5)铺装头计量料仓的耙齿长度不一致,使板坯铺装不对称;(6)机械式铺装机的铺装辊间隙和辊速不一致,使板坯铺装不对称;(7)计量料仓内的运输皮带与抛料辊间有胶块或其他异物,使板坯铺装不对称。

刨花板生产工艺特点以及调整

刨花板生产工艺特色及调整1.刨花板的定义刨花板是用木材或木质植物制造的木屑,在温度和压力用胶料粘合而得。

刨花机械制造,刨花尺寸能够依照需要改变。

刨花板生产的重要要素:胶料、刨花、温度和压力。

2.刨花板的构造理想的刨花板是断面联合密切,刨花从中心向两表面渐渐变细并对称,板面平均细腻圆滑。

3.生产刨花板需要什么样的刨花生产高质量的刨花板需要 2种种类的刨花:表层刨花:长度,宽、厚度往常。

芯层刨花:长度,宽度:(最好占80%),厚度往常。

刨花能够是机床刨花、锯末、再利用木材、原木机械制造的木屑等等。

往常刨花是2-3种不同树种的混淆物。

原资料可得自胶合板、锯材和木材加工节余物。

4.刨花板的技术指标外观:1/6刨花板的色彩表层:砂光后的表层密实,树皮含量低,板面无大刨花。

芯层:平均,密切,没有过大刨花损坏表层。

内联合强度(IB):家具级以上,最幸亏抗弯强度(BS):家具级15-18MPa吸水厚度膨胀率:8%以下甲醛开释量:E1:≤9mg/100g;E2:9-30mg/100g(EN120)5.刨花板种类一般家具级:密度:650kg/m3内联合强度:抗弯强度:12-16MPa地板级:较高的密度:700kg/m3以上较高的内联合强度:2/6较高的抗弯强度:14-22MPa耐候级:较高的密度:700kg/m3以上较高的内联合强度:较高的抗弯强度:14-22MPa吸水厚度膨胀率比其余等级更小墙板:较低的密度:500-650kg/m3以上较低的内联合强度:较低的抗弯强度:9-12MPa不同样级的刨花板调胶配方不同而且热压工艺一定调整。

6.可能出现的技术问题内联合强度低抗弯强度低吸水厚度膨胀率高刨花板太薄太厚板材翘曲板面柔软鼓泡分层板面质量差7.内联合强度低3/6板材密度低芯层胶量太低芯层只有大刨花芯层胶固化时间不适合施胶刨花温度过高拌胶质量差8.抗弯强度低表层刨花量少表层施胶量少表层固化时间不适合预固化(表层提早固化)表层刨花粉尘太多,耗费太多胶料9.吸水厚度膨胀率高白腊乳液用量低芯层联合不密切树种施胶量过低10.板材太薄太厚密度含水率热压机内板材工艺4/6固化剂(硫酸盐可加快固化)温度热压时间厚度设定值有问题11.刨花板翘曲上下表层厚度不同样上下表层构造差别大上下表层含水率不同过固化预固化两面砂光量差别大。

刨花板采用连续平压热压机热压的工艺研究

刨花板采用连续平压热压机热压的工艺研究摘要:在刨花板生产中热压工艺对产品的质量起着决定性的作用,传统的刨花板的热压工艺热压时间长,废品率高。

本文提供一种刨花板采用连续平压热压机热压的方法,详细介绍该方法的工艺和控制要素,并提供实验数据加以说明。

关键词:刨花板;热压机;含水率;0引言刨花板是由木材或其他木质纤维材料制成和碎料,通常木材都是以枝桠材为主,施加胶粘剂后在热力和压力作用下胶合成的人造板。

刨花板作为人造板三大板材之一,主要应用于室内装饰装修、家具生产等领域。

目前刨花板的热压工艺热压时间长,热压工作效率低,原材料消耗大、粘胶剂的消耗量大、成板游离甲醛含量高,因此,仍需要一种工艺合理、生产效率高、成板游离甲醛含量低的热压生产工艺来制造刨花板。

1连续热压工艺连续平压机热压机的压架压力为高压区 (快合段) 、低压区 (保温段) 和二次压力区 (恒厚卸压段)。

在高压区域,由于压力机的开口齿轮 (架距) 突然减小,预压后的板坯进入这一阶段,刨花之间的反弹力很大,因此需要很大的外力来克服。

同时,压力还与压力机的开口齿轮,产品密度,原材料和板坯水分含量等因素密切相关。

在低压区板的快速闭合,在高温和高压的共同作用下,板的塑性迅速变化。

当它进入开放段时,平板的密度变小,平板的孔隙率上升,刨花之间的回弹力也变小。

因此,只需要较低的压力来克服刨花之间的回弹力,这也便于蒸汽的平稳排放和释放。

在二次加压区域,当板坯进入固定厚度段时,板坯的厚度会从原来的厚度大于成品的厚度更接近成品的厚度,则需要一定的外部压力来克服由开口部分引起的板坯膨胀。

此外,由于木屑形式的板材在热的作用下塑化较大,所需的外力不大,压力逐渐变窄为零。

预压区有利于通过预压系统对铺装板坯进行预压排气成型。

[1]2热压工艺参数的控制热压温度的升高,增强了刨花化学组分的降解,从而提高了刨花的活性,有利于结合。

但若温度超过某极限值时,又会出现板材的强度、耐水性能降低、预固化层增厚、板面质量差现象。

热压工艺对刨花板质量的影响

热压工艺对刨花板质量的影响(总23页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March中华人民共和国教育部东北林业大学毕业论文论文题目:热压工艺对刨花板质量的影响学生:闫莉指导教师:程瑞香教授学院:成人教育学院专业年级:木材科学与工程2011年6月热压工艺对刨花板质量的影响摘要在刨花板的生产过程中,热压是最重要的关键工序,热压工艺对刨花板生产过程中质量控制的影响主要体现在其板材的物理力学性能方面,它不仅关系到刨花板产品的质量、成品率,而且关系到生产效率的问题。

关键词:热压;工艺;刨花板;力学性能;质量Effect of hot-pressing process on the quality of particleboardAbstractIn the production of particleboard, hot press is the most important crucial process. The influence of hot-pressing technology on the quality control in the production of particleboard mainly reflected in the aspect of its physical and mechanical performance of the plate. It concerns the quality, yield rate and production efficiency of particleboard.Key words:hot presses;process; particleboard; mechanical performance; quality目录摘要Abstract1 引言 (1)1.1热压工艺 (1)1.2热压工艺方法 (1)2热压温度的影响 (2)2.1加热的作用 (2)2.2热压时间温度曲线........................................................................................ .2 2.3影响热量在板坯内传递速度的因素.. (2)3热压时间的影响 (4)3.1影响热压时间的主要因素 (4)3.1.1树种的影响 (4)3.1.2胶种的影响 (4)3.1.3热压板温度的影响 (4)3.1.4板坯含水率的影响 (4)3.1.5刨花板密度的影响 (4)3.1.6固化剂的影响 (5)3.1.7闭合时间的影响 (5)3.2确定热压时间的标准 (5)3.3确定热压时间的方法 (5)3.3.1热压时间步骤 (5)3.3.2常用的方法 (5)3.4缩短热压时间的方法 (5)4热压压力的影响 (6)4.1热压压力的作用 (6)4.2热压压力的确定 (6)4.3影响热压压力确定的因素 (6)4.3.1树种 (6)4.3.2板坯含水率 (6)4.3.3施胶量 (6)4.3.4刨花板密度 (6)4.3.5刨花板厚度 (6)4.3.6热压板温度 (6)4.3.7闭合速度 (7)5热压时影响刨花板性能的因素 (8)5.1垂直于板面的密度分布曲线及其与板性能的关系 (8)5.2热压温度与板性能的关系 (8)5.3热压时间对板性能的影响 (8)5.4板坯含水率对板性能的影响 (8)5.5闭合速度与板性能的影响 (8)5.6最大压强对板性能的影响 (9)6结语 (11)参考文献附录致谢热压工艺对刨花板质量的影响1引言1.1热压工艺在刨花板的生产过程中,热压工序是最主要的工序之一,它与板材的力学性能有着密切的关系。

浅谈刨花板生产线刨花干燥系统的设计

一、概述干燥通常是指将热量加于湿物料并排除挥发性湿分(大多情况是水),而获得一定湿含量固体产品的过程。

湿分以松散的化学结合形式或以液态溶液存在于固体中,或积集在固体的毛细微结构中。

这种液体的蒸汽压低于纯液体的蒸汽压,称之为结合水分。

而游离在表面的湿分则成为非结合水分。

当湿物料作热力干燥时,以下两种过程相继发生:过程1:能量(大多数是热量)从周围环境传递至物料表面使表面湿分蒸发。

过程2:内部湿分传递到物料表面,随之由于上述过程而蒸发。

近年来,随着我国经济的快速发展,我国人造板行业也得到了迅猛的发展,其中特别是刨花板的生产,而与之配套的刨花干燥系统也不断的改进和创新,干燥系统运行的稳定性及可控性,有效的保证了刨花板最终的产量及质量。

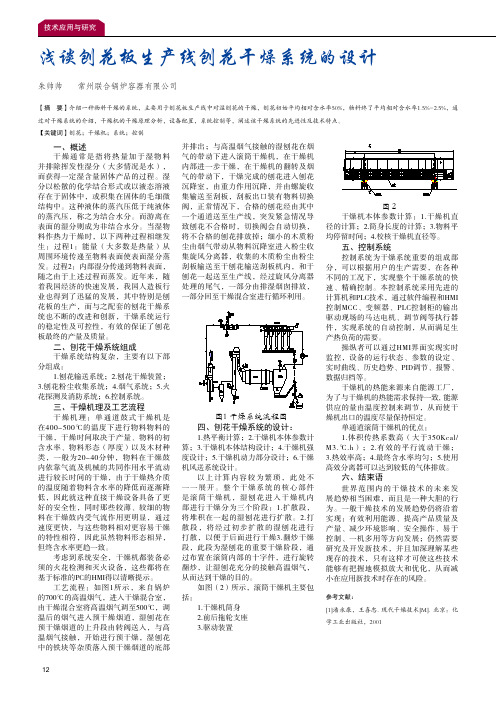

二、刨花干燥系统组成干燥系统结构复杂,主要有以下部分组成:1.刨花输送系统;2.刨花干燥装置;3.刨花粉尘收集系统;4.烟气系统;5.火花探测及消防系统;6.控制系统。

三、干燥机理及工艺流程干燥机理:单通道鼓式干燥机是在400-500℃的温度下进行物料物料的干燥,干燥时间取决于产量、物料的初含水率、物料形态(厚度)以及木材种类,一般为20-40分钟,物料在干燥鼓内依靠气流及机械的共同作用水平流动进行较长时间的干燥,由于干燥热介质的温度随着物料含水率的降低而逐渐降低,因此就这种直接干燥设备具备了更好的安全性,同时那些较薄、较细的物料在干燥鼓内受气流作用更明显,通过速度更快,与这些物料相对更容易干燥的特性相符,因此虽然物料形态相异,但终含水率更趋一致。

考虑到系统安全,干燥机都装备必须的火花检测和灭火设备,这些都将在基于标准的PC的HMI得以清晰提示。

工艺流程:如图1所示,来自锅炉的700℃的高温烟气,进入干燥混合室,由干燥混合室将高温烟气调至500℃,调温后的烟气进入预干燥烟道,湿刨花在预干燥烟道的上升段由转阀送入,与高温烟气接触,开始进行预干燥,湿刨花中的铁块等杂质落入预干燥烟道的底部并排出;与高温烟气接触的湿刨花在烟气的带动下进入滚筒干燥机,在干燥机内部进一步干燥,在干燥机的翻转及烟气的带动下,干燥完成的刨花进入刨花沉降室,由重力作用沉降,并由螺旋收集输送至刮板,刮板出口装有物料切换阀,正常情况下,合格的刨花经由其中一个通道送至生产线,突发紧急情况导致刨花不合格时,切换阀会自动切换,将不合格的刨花排放掉;细小的木质粉尘由烟气带动从物料沉降室进入粉尘收集旋风分离器,收集的木质粉尘由粉尘刮板输送至干刨花输送刮板机内,和干刨花一起送至生产线,经过旋风分离器处理的尾气,一部分由排湿烟囱排放,一部分回至干燥混合室进行循环利用。

连续压机生产刨花板热压质量控制初探

24 《中国人造板》2011/9

工程师手册

T科 技 ECHNOLOGY

艺范围内适当增加表层刨花含水率。同时,适当增高保 压区的压力,以降低定厚区的压力,定厚区的线压力一 般保持在80~120 N/cm。 3.2 按工艺要求稳定控制板坯刨花含水率

板坯刨花含水率过低易导致传热过慢,过高则易 产生分层或鼓泡。在工艺设定时,干燥后刨花含水率 应控制在1.6%~2.3%,施胶后控制表层刨花含水率为 12.5%~13.8%,芯层为6.5%~7.5%;刨花含水率可通过 配胶系统加水量大小进行调节,也可以通过表面增湿喷 淋系统来增加表层刨花含水率。随着表层含水率的增 加,表芯层含水率梯度增大,可有效加速热量向板坯中 部传递,进而满足工艺设定的凝胶线前移,避免分层产 生。另一方面,当含水率过高时,可适当降低高压区的 设定压力或热压温度,或者适当提高热压速度,以避免 产生鼓泡。在实际生产中,当表层含水率超过16%时, 即使对连续压机的温度和压力作很大的调节,也很难控 制鼓泡不发生。 3.3 合理调节施胶后刨花温度

图1 连续压机中板坯凝胶线分布图 从图1中看出,板坯中间部分的凝胶线明显滞后于 两侧面,表明板坯中部传热速度比两侧面的传热速度 慢。其主要原因是由于板坯中刨花间残留的空气在两 侧面易排出,在同样的温度和压力下,中部空气排出 的行程要比两侧面长得多,相对较滞后,一定程度上 阻碍了热量的快速传递,从而延缓了中间部分温度的 快速提升,致使凝胶线滞后。当热压(运行)速度过 快,中间部分的胶黏剂不能得到充分固化时,中部内 结合强度就会明显下降,甚至出现严重分层。分层主 要集中在板坯宽度方向的中间部分。因此,连续压机 生产刨花板时,应合理设定分区温度梯度、速度、压 力、压力梯度、左中右压力偶合系数(偶合系数是指 左右两组的单位压力相对于中间组压力的比例数值, 一般设定为0.7~0.95)及控制施胶刨花的含水率。当 然,尽可能多地排出板坯中阻碍传热的空气,也是提 前到达凝胶线的有效措施,而这个过程一般在预压机 中完成,适当提高预压机的有效工作压力,预压机的 线压力一般设定为150~200 N/cm。

浅析连续平压刨花板板面大刨花产生原因及消除

浅析连续平压刨花板板面大刨花产生原因及消除刘光新,沈文荣苏州苏福马机械有限公司,苏州江苏215129摘要:分析连续平压刨花板生产线的刨花板板面大刨花产生的原因,并提出相应的消除板面大刨花的措施。

关键词:连续平压;刨花板;大刨花;消除措施中图分类号:TS653文献标志码:B文章编号:1673-5064(2020)11-0026-03Analysis on Large Flakes Problem and Its Elimination of Particleboard SurfoceLayerLiu Guangxiri,Shen WenrongSufbma Machinery Co.Ltd.,Suzhou.Jiangsu215129.ChinaAbstract The causes of the presence of large flakes on the particleboard surface layer produced by continuous flat press particleboard production line were analyzed.Effective countermeasures to solve the problem were proposed.Keywords:continuous flat press;particleboard;large flakes;countermeasures近年来,随着国民经济的持续发展和人民生活水平的不断提高,消费者越来越注重生活质量的追求,对板材质量的要求也越来越高,从而促进了人造板制造水平的提升。

虽然连续平压刨花板生产技术和工艺都比较先进,但是在实际生产中也会出现板面大刨花的外观质量缺陷。

笔者根据实际生产调试经验,分析其质量缺陷产生的原因,并提出相应的消除措施。

1板坯边部表面产生大刨花原因及消除措施1)钻石辗辘面两端加工不当。

浅谈刨花板设备的使用工况与保养维修

Ap p l i c a t i o n Co n d i t i o n s , Ma i n t e n a nc e a nd Re p a i r o f Pa r t i c l e b o a r d Ma c h i n e r y

技 未 术 塔 讨 圈_ ■ ■ _

浅谈刨花板设备 的使 用工况与保 养维修

张立群’ ,高树强 。李 鹏2

1 告 林森林工业集团有限责任公司. 长春 1 3 0 0 2 1 公司江苏分公司, 江苏 徐州2 2 1 7 0 0

摘要 : 阐述了 刨花板设备整个生命周期中, 设备的使用、 保养及维修的意义, 提出了 实施刨花板设备保养与维修的措施。 关键词: 刨花板; 设备; 保养; 维修

的要求 。 1 铺装成型线设备的使用工况

用率下降 ,而且由于漏料积攒加剧 了对设备的磨损 。如 漏料不能及时清除,就会加剧对皮带及其他零部件 的磨 损 ,甚至破坏零部件 ,导致皮带运输机停机。这属于刨

铺装成 型线设 备始 于计 量料仓 ,终端垛板 辊 台 ,

中间有十多 台关联的设备及辅助设备 ,由主控室管控其 花板设备 的保养范畴 ,微小的疏忽也可能引起设备的停

Z ha n g Li q u n 1Ga o S h u q i a n g 2Li P e

, ,

1 . J i l i n F o r e s t I n d u s t r y Gr o u p C o . L t d . , C h a n g c h u n 1 3 0 0 2 1 C h i na ;

热压温度和养护时间对快速固化水泥刨花板性能的影响

浙江林学院学报2006,23(2):129~134Journal o f Zhejiang Fo restry College文章编号:1000-5692(2006)02-0129-06热压温度和养护时间对快速固化水泥刨花板性能的影响鲍滨福1,余文军2,姜志宏1,俞友明1(1.浙江林学院工程学院,浙江临安311300; 2.浙江临安太克有限公司,浙江临安311300)摘要:以定向刨花板厂的大片杨木刨花经简易粉碎设备粉碎分选得到的刨花和4215强度等级的普通硅酸盐水泥为原料,Na2SiO3为添加剂,通过热压制板的方法,研究了热压温度和养护时间对快速固化水泥刨花板性能的影响。

结果表明:¹在85~95e范围内,热压温度对厚板(20mm)的物理力学性能无显著影响,而对薄板(12mm)的弹性模量和吸水厚度膨胀率影响显著。

º水泥刨花板卸出压机后的自然养护时间对快速固化水泥刨花板物理力学性能的影响主要取决于板在养护期间水泥的水化情况。

厚板卸出压机后的含水率高,养护期间水泥水化好,养护时间对性能的影响显著;薄板卸出压机后含水率低,养护期间水泥水化不如厚板好,养护时间对性能无显著影响。

表7参10关键词:林业工程;水泥刨花板;快速固化;热压温度;养护时间中图分类号:TS653;S784文献标识码:A笔者等先后就水泥混合物的水化特性、快速固化添加剂的选择、刨花形态及热压工艺等对快速固化水泥刨花板性能的影响,快速固化水泥刨花板的回弹特性进行了实验研究[1~7]。

该项研究则在上述研究的基础上,进一步研究热压温度和快速固化水泥刨花板卸出压机后的养护时间对板的性能的影响,为快速固化水泥刨花板的生产提供必要的试验基础。

1材料与设备111材料11111刨花江苏徐州定向刨花板厂的大片杨木刨花,经简易粉碎设备粉碎后分选得到,其规格尺寸(长@厚@宽)平均为30100mm@0156mm@6180mm;含水率9198%。

刨花板的热压机理(之三)

,Байду номын сангаас

。

图 1 8 一d

,

有 较高 的 含 水 率 在 较 高 的 温 度 下 热 压 能 使 水 分 迅 速 蒸 发 变成 蒸 汽 形 成 过 剩 的 蒸 汽 压 力 向 较 冷 的 芯 层 刨 花 转 移 和 冲击 使 芯 层 温 度 迅 速 提 高 利 用 蒸 汽 冲击效 应 的 方 法 称 为 蒸 汽 冲击法 处

U 1 2

乡冬令去 一一一卜乡 乡

石 4

5 6

7

吕

间

mi n

讯沉

J 3U

热

图

a

压

时

间

m迈

20

;

热 压 条 件 对 刨 花板 坯 加热 的 影 响 5 一 10

;

一压 板 温 度

;

:

l

一

/

13 5

C

2

C

20

;

;

3

一 ! 6 5℃

n ;

;

月

0 一 18 /

n 、,

刃

; e

;

5

一2 0

1

;

C

;

b 一

:

.

板坯 表 层 湿 润

迷

筑

人

造

板

9

9 年第 2

期

刨 花 板 的 热 压 机 理 (之 三

南京 林 业 大 学 夏元 洲

)

七 蒸 汽 冲击 法 蒸 汽 冲击 法 能 缩 短 热 压 周 期

, 。

、

比 较 平 滑 二 是 板 坯 在高 温 热 压 时 能 产 生 蒸 表 层 刨花

,

,

汽 冲击 效 应 使 热 压 时 间 大 为 缩 短

多层热压机定向刨花板生产设备及工艺简介

松 散 ;预 压 还 可 以 减 小 板 坯 的 厚 度 ,从

筒式筛选机 。筛 分后的木 片送 至刨片机 中刨片 ,刨片机 需用德 国进 口产 品。刨

片后 的 工 艺 与 第 1种 原 料 的工 艺 方 式 相

同。

而减 小热压板 的间距 ,缩短 热压周期 , 提高产量 ,降低成 本。预压机 采用连续

防潮 、防水等特点 。定向刨花板在 欧美 市场需 求量 巨大 ,欧 美国家定 向刨花板 生产企 业的特点 是 : 投入大 、产 量大 、

原料 _ ÷ 长材 创 片 储 存 - ÷I : 燥_ ÷ 分

m m 。

选_ + 施胶 . ÷ 铺装- ÷ 预J 截断 装 板 热¨ i 卸板 凉 板 锯 切 堆 垛

数可 以根据产量 决定。鉴于生 产的定 向 刨花板 的胶粘剂 种类不 同,成 品板坯 的 厚度不 同 ,热压温度 及热压周 期也需要 进行相应的调整 。

堆垛 . ÷ 检验 _ + 入库

mm, 热 压 机 总 压 力 1 5 0 0 t , 热 压 机 层

原料_ ÷ 破碎 _ ÷ 筛分_ ÷ 碎_ ÷ 储 I 燥 分 选 施 胶 铺 装 _ + 颅 _ ÷ 截 断. ÷ 装板_ ÷ 热 卸板_ ÷ 凉 板 切

保 证下料 量 的精确 。

施胶 : 计量 后的 刨花分别送 至表 、

式, 工 作宽 度 1 5 0 0 mm, 工作线压力 : 2 2 0

k g / c m。

当,容 易产 生堵 料现象 而引发 火灾。干

燥 机 入 口温 度 控 制 在 5 0 0 ℃以下 ,出 口 温 度控 制在 l 2 0 ℃以上 ,干燥 后刨花含 水率控制在 2 %~ 5 % 之问。 分选 : 分 选 的 目 的是 将 表 、 层

复合材料层压板易出现的缺陷及解决办法

1、层压板表面发花层压板表面发花一般有两种情况:一种是表面出现白斑;一种是表面有麻孔。

表面发花易出现在薄板中。

(1)白斑白斑产生的原因:①玻璃布含胶量低;②胶布太嫩,在压制时胶布上的树脂流掉较多,形成白斑。

解决办法:①玻璃布的含胶量、可溶性树脂含量,要在规定的范围内;②压制初期压力不要太大,以防树脂流失,形成白斑。

(2)麻孔麻孔产生的原因:①胶布太老,树脂流动性差;②压制时压力过小或受压不均;③压制预热阶段时间长,加压不及时。

解决办法:①选用含胶量较高、可溶性树脂含量稍高的表面胶布;②加大成型压力,增加衬纸数量,并经常更换;③预热阶段时间不宜过长,加压要及时。

2、层压板分层产生原因:①胶布中有老胶布;②胶布含胶量过小;③成型压力太低或加压过迟。

解决办法:严格检查胶布质量,不合格的胶布不要用。

压制时掌握好加压时机及注意保压。

3、板芯发黑,四周发白产生原因:胶布可溶性含量及挥发分含量过大。

预热阶段,板料四周挥发物容易逸出,而中间残留多,呈现板芯发黑,周围发白。

解决办法:降低胶布可溶性树脂含量和挥发分含量,且防止胶布受潮。

4、胶布滑出压制时,胶布从钢板中滑出来。

在压制环氧玻璃布板时比压制环氧酚醛玻璃布板较为常见。

产生原因:①胶布含胶量多;②胶布含胶量不匀,一边高,另一边低;③可溶性树脂含量高;④压制过程中预压阶段的升温过快,起始压力过大;⑤压机本身受力不匀。

解决办法:①严格控制胶布含胶量和可溶性树脂含量在规定范围内;②配布时注意胶布的搭配;③如压制时出现“滑移”情况,要及时关闭热流,保持原来的压力,注意滑移情况,待稳定后,再逐步加热加压,继续进行压制;④利用多层加热板进行加压时,将所有的加热板固定。

5、层压板粘钢板产生原因:①叠料时没放面子胶布,或者面子胶布中没加脱模剂;②钢板上涂的脱模剂不均匀;③压制温度过高。

解决办法:①面子胶布中要含有脱模剂,胶布要适当老一点,即可溶性树脂含量稍低点;②钢板上脱模剂要涂均匀,或改用聚丙烯薄膜作脱模剂;③热压温度要适当。

连续平压热压机生产薄型刨花板质量问题及对策

消耗量的主要途径。定制家具部件厚度减小后 ,为了保 为突出,其产生原因是多方面的。

证家具结构 的稳定性和强度 ,对所用各种规格刨花板的

1)板坯铺装结构不对称。薄板铺装时板坯结构不对

质量提 }}{了更高的要求。本文着重对厚度规格小于 l0 mm 称 ,压制成板后密度差异过大 ,密度偏差引起 的板材内

称 中心平面两侧 的相应层 内刨花的大小 、密度 、厚度等

1)控制板坯 含水率 。生产薄板时需要较低 的刨花

均应相同或相=i丘I”。

含水率 ,干燥后刨花 含水率控制在2.0% ~3.0%为宜 ,

2)采用合理热压 曲线 。连续压机生产薄板时,应合 施 胶后 控 制表层 刨 花含水 率 为 12.5% ~l3.5%,芯 层

光时控制上 、下表面砂光量一致 ,使得砂光后的板厚方 3 薄板表面粗刨花

在着非均匀分布 的应力 ,如果不经过冷却处理而立 即堆 因有以下几点。

放 ,或者冷却不充分 ,容易造成翘曲变形 。

1)板坯含水率过高。由于连续压机中的板坯是连续

4)表 面砂光 量不 等。常规刨花板剖 面密度分布呈 移动 的,热压过程中产生的蒸汽只能从板坯两侧排 出。

“马鞍型” ,如果_上下表面砂光量不一致 ,使得砂光后 如果板坯含水 率过高 ,热 压时板材芯 层将产生 大量蒸

文献标志码:B

文章编号:1673-5064(2018)09—0030~04

Quaint Problems and Counterm easures of Thin Particleboard on

Continuous H otpress

Yang Yuan,W u Zlf ichao

Huizhou Fenglin Fiberboard Co.Ltd.,H uizhou 516053,China

刨花板质量分析

刨花板质量分析(大体)在生产过程中,由于原材料质量、操作水平及设备运行状况等各种原因,将使许多潜在的不利因素在热压过程中暴露出来,使产品产生各种缺陷。

比较常见的有鼓泡、分层、翘曲变形、厚度不均、局部松软和表面压痕等。

1.鼓泡鼓泡是指在热压机降压过程中,板内存在较高的蒸汽压力,当压力突然下降时,大量蒸汽陡然释放,破坏了刨花间的接合力。

鼓泡发生时伴有响声,多产生在板子的中部区域,板面上有凸起现象。

鼓泡现象可发生在一处,也可能发生在多处,严重时能使板子许多部位布满鼓泡。

产生鼓泡缺陷的主要原因是:板坯的含水率过高,降压速度太快等。

2.分层板子分层是指板内大面积脱胶,形成一定的分离界限。

分层多产生在板子的边角部,有时也会在板子中部形成。

分层的主要原因是:板坯含水率太高,热压温度偏低,加压时间过短,芯层胶固化不良,压力不足,胶粘剂质量差,施胶量太少或施胶不均匀等。

另外,刨花含水率太低和降压速度太快,也会使板子分层。

3.翘曲变形翘曲变形是指板子的边部与中部不在同一水平面上,即出现边部翘、中间凹的现象。

产生翘曲变形的主要原因是:铺装的板坯不对称,使板坯内对称层的刨花规格不一致,或铺装的板坯是对称的,但在运输过程中过于颠簸振动,使细小的刨花沉积于板坯的底层而成为非对称结构,用这种板坯压制成板必然翘曲变形。

铺装的板坯不均匀,铺成的板子密度差异较大,产品的内应力大,也容易产生翘曲变形现象。

另外,热压工艺的不对称,也容易使产品翘曲变形,比如上、下压板温差较大,同一压板温度分布极不均匀,都容易使板内应力不均衡,从而导致产品翘曲变形。

整个板坯内的含水率不均匀,甚至平整的板子贮存不合理,也可能出现不同程度的翘曲变形。

4.厚度不均板子的厚度不均匀可表现为整体的或局部的。

其主要原因是:垫层材料厚薄不均,热压机偏转,厚度规上粘有杂物或厚度规本身磨损,热压板刚度不够而在加压过程中变形等。

厚度不均的产品给饰面和使用将带来较大的麻烦,增大了砂光余量,原材料浪费大。

多层压机生产线生产E1级刨花板的生产工艺

多层压机生产线生产E1级刨花板的生产工艺吕继文(苏州苏福马机械有限公司,江苏苏州215129)摘要:介绍了国产多层压机生产线生产E1级刨花板的方法,阐述了胶黏剂制胶、施加、热压工艺的调整方法。

关键词:多层压机生产线;E1级刨花板;胶黏剂;工艺中图分类号:TS 653.5文献标识码:A文章编号:2095-2953(2013)12-0042-03Production Process for Producing Grade E1Particle Board witha Multi-platen Press Production LineLÜJi-wen(Suzhou Sufoma Machinery Co.,Ltd.,Suzhou Jiangsu 215129,China)Abstract :The m e tho d to produce Grade E1pa rticle bo ard with a ho m e m a de m ulti-pla te n pres s pro duction line is intro duced a nd theadhe s ivepre paration and a pplication and the a djus tm e nt o f hot pre s ste chnolo g y are s ta ted.Key words :m ulti-pla te n pres spro ductio n line ;G ra deE1pa rticlebo a rd;a dhes ive ;proce s s随着国民经济的发展,人们对人造板板材的要求越来越高,特别是甲醛含量较低的E1级刨花板,但国内刨花板生产线主要为多层压机生产线,目前国产的多层压机生产线生产E1级刨花板仍存在很多问题,如板坯成型率不高,易散坯,板材的物理化学性能不稳定,尤其是内结合强度不高。

刨花板鼓泡、分层的原因及预防措施

刨花板鼓泡、分层的原因及预防措施

徐波

【期刊名称】《林业机械与木工设备》

【年(卷),期】2006(34)8

【摘要】@@ 1 热压过程中板坯成板的原理rn生产刨花板时,在热压过程中板坯被压缩,同时热量从板坯表面向中心传递,板坯中心达到一定温度后,其胶粘剂开始固化.随着板坯中心温度的升高,胶的固化速度加快.板坯在温度和压力作用下,经过一定时间使刨花紧密结合,形成具有一定厚度和强度的人造板材.

【总页数】1页(P46)

【作者】徐波

【作者单位】黑龙江万力木业有限责任公司,黑龙江,佳木斯,154002

【正文语种】中文

【中图分类】S7

【相关文献】

1.离子膜鼓泡的原因及预防措施 [J], 许丽娟;刘跃进

2.离子膜鼓泡的原因及预防措施 [J], 高锁成;张文静

3.离子膜鼓泡的原因及预防措施 [J], 张桂香

4.离子膜鼓泡的原因及预防措施 [J], 王世荣;耿佃国

5.刨花板分层鼓泡缺陷问题分析及处理 [J], 沈文荣;陈德旺;顾荣

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TECHNOLOGY科技技术探讨浅谈多层热压机压制刨花板板面大刨花的产生及消除刘光新1,瞿国富21.苏州苏福马机械有限公司,江苏 苏州 215129;2.中国福马机械集团有限公司,北京 100029摘要:分析了多层热压机生产线板面大刨花产生的原因,提出了切实有效的措施,从而解决板面大刨花问题。

关键词:多层热压机;刨花板;板面大刨花;措施中图分类号:TS653 文献标志码:B 文章编号:1673-5064(2015)07-0014-05Analysis on Large Flakes Problem and Its Elimination of Particleboard Surface Layer Liu Guangxin1, Qu Guofu21.Sufoma Machinery Co. Ltd., Suzhou, Jiangsu 215129, China;2.China Foma (Group) Co. Ltd., Beijing 100029, China Abstract: Analyzed the causes of the presence of large fl akes on the particleboard surface layer produced by multi-opening particleboard production line, and proposed several feasible and effective countermeasures to solve the problem.Key words: multi-opening hot press; particleboard; large fl akes on board surface; countermeasures目前,我国多层热压机刨花板生产线在行业中仍占有较大比例。

随着工艺的成熟、生产经验的日益丰富、设备的技术进步,产品质量有所提高,但板面大刨花、胶斑、漏砂、松边、板材翘曲等问题仍时有发生。

其中,压制毛板板面大刨花(以下简称板面大刨花)是刨花板生产线中经常出现的问题,严重时砂光后仍不能去除,影响板材质量,导致板材批量降等,给企业造成很大的经济损失。

板面大刨花主要分为板坯上表面大刨花、板坯下表面大刨花,以及砂光后板面大刨花。

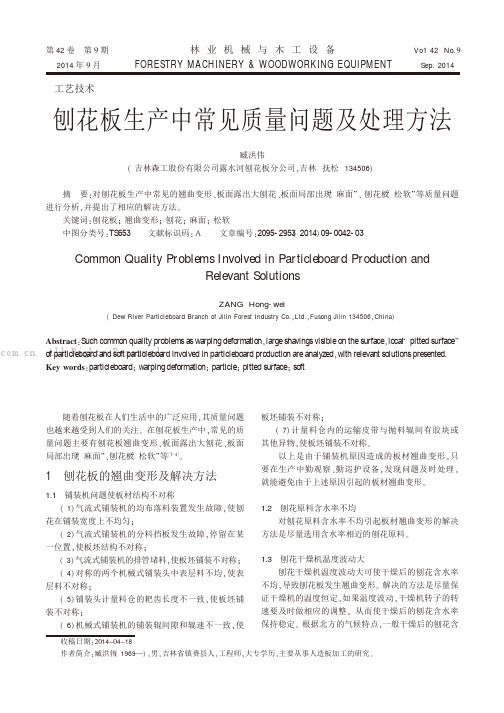

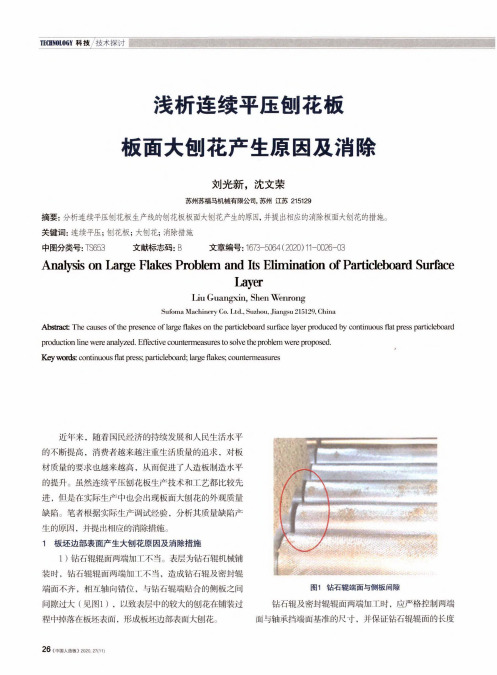

板面大刨花主要产生在铺装、板坯纵向齐边、横截及板坯运输、装板至热压的成型热压工段(见图1)全过程中。

笔者根据现场调试经验,从各影响环节入手,提出从根本上解决板面大刨花问题的措施。

1 板坯上表面大刨花产生原因及其消除措施板坯上表面大刨花产生主要有3处:一是预压机2预压后的板坯纵向齐边、横截锯处,锯片带出的刨花散落在板坯上表面;二是装板机11靠近热压机12处,压制板坯排汽时,将散落在热压板m上的刨花吹出热压机,落在装板机上待装板坯的上表面;三是板坯上表面的表层料过干,热压板快速闭合过程中,气浪冲走板坯表层细料,露出芯层大刨花。

1.1 板坯纵向齐边、横截预压后的板坯在纵向齐边锯4、板坯横截锯5锯切时,飞溅出的刨花落在板坯上表面,相对比较容易处理,可用鼓风机f或吹气装置将其有效清除。

TECHNOLOGY科技技术探讨1.2 热压机排汽热压机排汽时,大部分板坯装板结束,此时靠近装板机一侧,热压机排汽吹出的散落在热压板上的部分刨花,会被吹落到装板机上待装的板坯上表面。

解决这个问题,一是尽量减少热压板上板坯刨花的散落,二是加装挡板装置k,挡住吹出的刨花,避免落在装板机待装板坯上。

装板时,挡板装置气缸动作挡板旋转打开,允许板坯通过;装板完毕,托盘退出热压机后,气缸动作挡板闭合,形成一道帘子,有效阻断排汽时吹出的刨花飞溅到装板机待装板坯上表面。

1.3 热压机快速闭合如果板坯表层料含水率过低,使得板坯表面过干,并且在热压板接近板坯时闭合速度过快,会造成表层细料冲出(或称之为呼边),露出芯层刨花,造成板坯上表面有大刨花。

可适当提高表层料含水率到11%~13%,这样不但有利于受热蒸汽传热,缩短热压周期,而且有利于减少呼边情况发生。

另外,热压机快速闭合时,适当调整热压板接近板坯时快转慢位置及速度设定,不仅要减少快闭时间,减小预固化层厚度,而且要减少热压机闭合过快对板坯的冲击。

2 板坯下表面大刨花产生原因及其消除措施板坯下表面大刨花主要是在板坯的预压、锯切、运输、装板(托盘形式)、热压过程中,散落的刨花进入板坯底部形成的,影响因素较多,处理起来也相对较为困难。

2.1 板坯预压当预压后板坯强度较高时,散落的刨花明显减少,板坯下表面大刨花量也大为减少。

随着人们越来越重视甲醛释放问题,E2级板材市场需求越来越少,而对E1级甚至E0级板材需求量越来越多。

在同等预压压力下,E1、E0级板材预压后的板坯强度较E2级下降,板坯在锯切、输送过程中板头刨花容易散落,散落的刨花被带至板坯下表面,造成板坯下表面出现大刨花。

减少板坯下表面大刨花的关键是提高板坯强度,可以通过提高胶水初黏性、提高预压压力、适当增加施胶量等措施,提高预压后板坯的强度,以利于板坯输送,减少锯后板坯头部、边部刨花在输送过程中散落。

2.2 板坯锯切板坯锯切设备有两种,一种是板坯纵向齐边锯4,另一种是板坯横截锯5。

1)板坯纵向齐边锯。

当锯片不锋利或锯片角度不合适锯切板坯时,容易造成板坯切削边部起拱,向下翻边,散落刨花,落入板坯底部。

可以采取锋利的锯片,调整锯片角度,倒喇叭布置,留有一定的锯切后角等方法,避免板坯纵向边部起拱,减少后续吹气装置对板坯边部的破坏,减少刨花的散落,从而减少板坯下表面出现大刨花。

2)板坯横截锯。

板坯横截锯处,板坯下表面出现大刨花主要受锯片角度、横截方式、锯切速度3方面因素的影响。

1.铺装机 2.预压机 3.同步运输机 4.纵向齐边锯 5.板坯横截锯 6.加速运输机 7.称重运输机 8.翻板运输机 9.贮存运输机 10.装板运输机 11.装板机 12.热压机 13.卸板机 a.密封辊 b.钻石辊 c.压辊装置 d.横截锯锯片 e.台面 f.鼓风机 g.过渡板 h.托盘吹气装置 i.推头 j.托盘 k.挡板装置l.压板吹气装置 m.热压板图1 刨花板生产线成型热压工段TECHNOLOGY科技技术探讨(1)锯片角度。

安装调试时要调整板坯横截锯锯片d平面与成型运输方向垂直,避免锯切时锯片对锯后的板坯前后起阻挡作用,导致板头板尾翻边,散落刨花。

(2)横截方式。

板坯横截可以采用锯透和不锯透两种方式。

当板坯锯透时,锯切台面e为分离式台面。

板坯锯切后,锯缝处的板坯下部容易翻边,当预压后的连续板坯前行越过锯缝到横截锯后台面时,板坯头部翻边低于台面,使得翻边刨花散落,进入横截锯后台面时刨花被带入板坯底部,造成板坯下表面出现大刨花。

为减少刨花散落,将锯缝处的锯后台面做成圆弧,以利板坯顺利导入 ,避免刨花进入板坯底部。

当板坯不锯透时,确切地说是似锯透非锯透,锯切完成后,通过板坯加速分离,锯缝处的刨花散落较少。

如采用此工艺,锯切台面最好做成整张台面,以减少锯缝对板坯行进时板头刨花的影响。

(3)锯切速度。

调整板坯横截锯沿板坯前进方向的分速度与主线速度同步,当主线速度发生变化时,横截锯的速度应适时进行修正。

当板坯横截锯沿板坯前进方向的分速度大于板坯行进速度时,锯片对靠近热压机方向的被锯切板坯有向前推的作用,使该板坯尾部翻边;反之,对远离热压机的板坯头部有阻碍作用,使该板坯头部翻边。

这样,不但板坯输送过程中容易散落刨花,而且推板时容易散坯而掉落刨花。

横截锯横截板坯时要保证横截后板坯的对角线误差(不得大于15 mm),应根据板坯对角线误差测量情况及时调整修正横截锯锯片移动速度。

2.3 板坯运输过程在板坯运输过程中,吹扫会造成板坯头部刨花的松散,板坯在运输机之间过渡时受颠簸以及过渡板g不光滑等原因影响,均会造成大刨花进入板坯底部。

2.3.1 吹扫装置当板坯锯切后,经鼓风机、压缩空气管道等吹扫装置清除板坯上表面刨花的同时,预压后的连续板坯运输到加速运输机6,板坯头部经过吹扫装置时,板头容易翘起,吹落的刨花同时钻进板坯底部,造成板坯下表面有大刨花。

可采用下述办法解决:增加检测开关,当板坯刚到加速运输机时,加速运输机先加速较短时间,将板头疏松的刨花带走,然后再马上降速与生产线主速度同步,以减少吹扫装置吹气时将刨花吹入刨花底部。

2.3.2 过渡板运输机之间的过渡板制作粗糙,运输机过渡间隙过大,造成板坯运输颠簸,刨花散落。

要求过渡板台面制作光滑,最好选择镜面不锈钢板或贴面聚四氟乙烯板等材料,减少摩擦阻力,或者运输机之间采用小径辊邻接大辊的形式,减少运输机过渡间隙,使板坯在运输机之间过渡自然、平滑,降低板坯颠簸,减少刨花散落,保证过渡板以及运输机之间无刨花积存。

2.4 装板过程2.4.1 托盘吹气装置板坯经运输机进入装板机托盘j上后,或多或少总有刨花散落留在托盘上,当后续板坯再次送到托盘上时,散落刨花进入板坯底部,使板坯下表面有了难以清除的大刨花,所以每次装板完毕时均需对各层托盘进行清扫。

多数厂家采用托盘吹气装置h进行吹扫。

吹气口做成扁嘴,气流速度高、压力大、吹扫面积广,扁嘴数量、角度及高度可调,务必保证经过托盘吹气装置吹扫后的整块托盘上表面干净无刨花。

2.4.2 装板推头装板运输机10装板时,装板推头i的推板推力过大损坏板尾,造成刨花散落。

为防止推坏板尾,大都采用甩板方式,通过装板运输机加速将板坯完全甩到装板机托盘上。

要求托盘板面光滑、阻尼小,板长不得过短,可通过调整加速频率及加速时间等,将板坯均甩板到位。

除甩板外,为保证板坯到位,还需利用装板推头i。

当推头推板时,需适当调整装板推头的高度及角度,保证装板推头不推散板坯掉落刨花。

另外,当装板推头接触板坯时,应当减速,控制推板速度,缓慢接触板坯,从而减少推头速度过快推散板坯,散落刨花。

2.5 热压板上的刨花热压板上的刨花主要集中在装板机一侧,如果此TECHNOLOGY科技技术探讨处散落的刨花过多,托盘在将压制好的毛板推出热压板时,一部分刨花被托盘带入热压板。

在压机闭合后热压过程中,用装在热压机框架板上的吹气装置l同时吹扫每层在此处散落的刨花,从而减少板坯下表面大刨花。

装板托盘建议不要过厚,当装板托盘送至热压板m上时,利用托盘的变形,托盘自然贴合热压板,将热压板上的刨花铲出;当装板时,托盘需完全推出热压板,将卸板机一侧热压板上的刨花推出热压板,以避免托盘退出时将压在托盘下部的刨花带回,落在板坯的下表面上。

3 砂光后板面大刨花产生原因及其消除措施3.1 铺装钻石辊或振动筛网砂光后板面大刨花产生主要是铺装机1的原因。

分级式铺装机钻石辊之间的间隙过大;气流式铺装机振动筛网网孔过大或损坏,或者振动筛网没有定期清理,积累到一定程度后刨花脱落,导致较大刨花过于接近板坯表面。