耐辐照高温硫化硅橡胶

高温硫化硅橡胶应用介绍专业教育

模压过程中常见的问题

c、鼓泡、气孔或呈海绵状

原因有: (1) 硫化不充分,挥发物没有排除干净; (2) 硫化压力不足,模腔内滞留气体不能排除; (3) 加压太快,合模迅速或无二次排气,气体来不及排除; (4) 胶料内空气和水分过多; (5) 硫化速度过快,胶料中的气体没有及时排除;

26

模压过程中常见的问题

乙烯基专用、模压、 厚制品、炭黑胶料

19

二、应用中常见的问题

1、开炼过程中常见问题; 2、模压过程中常见问题; 3、挤出过程中常见问题;

20

开练过程中的常见问题

a、混炼胶不能进入辊距或强制压入侧成碎片 混炼胶不能入辊的原因是开炼机两辊之

间产生的剪切力不足以破坏混炼胶的团聚力. 因此从机械的角度分析原因有:转速慢、

33

性能检测-密度

测试标准:GB/T 533、ASTM D 792、DIN 53479、ISO 2781 目的:计算投料量,估计成本

34

性能检测-邵A硬度

硬度:材料局部抵抗硬物压入其表面的能力。 标准:GB/T 531.1、ASTM D 2240、DIN 53505、ISO 7619-1

35

性能检测-拉伸

d、脱模裂伤:在脱模过程中制品被撕裂。

原因有: (1)过硫 制品弹性不够,出模时易造成机械拉伤; (2)脱模时模温过高,橡胶分子任在剧烈运动中,遇冷空气则局 部先冷却,与后冷确的部分形成内压力,极易造成脱模裂伤. (3)粘模造成的机械拉伤; (4)模具结构不合理;

27

模压过程中的常见问题

e、喷霜

原因有: (1) 硫化剂较多析出表面; (2)脱模剂过多; f、扭曲变形 原因有: (1) 硫化不充分,材料塑性大。出模时因机械力使其扭曲变 形; (2) 硫化不均匀; (3) 出模温度过高,胶料尚有较大可塑性,容易在机械力作用 下变形;

高温硫化硅橡胶

热硫化开型硅橡胶热硫化型硅橡胶可以生胶或混炼胶形式出售,为了适应使用目的,一般配制成具有各种特性的胶料供用户选择,国外各专业公司都有自己的牌号,品种极其繁多。

按不同特性分成下列几大类。

(1)通用型(一般强度型)采用乙烯基硅橡胶与补强剂等组成,硫化胶物理机械性能属中等强度,拉伸强度为4.9~ 6.9MPa(50~70kgf/cm2),伸长率为200~300%,是用量最多、通用性最大的一种类型的胶料。

(2)高强度型采用乙烯基硅橡胶或低苯基硅橡胶,以比表面积较高的气相白炭黑或经过改性处理的白炭黑作补强剂,并加入适宜的加工助剂和特殊添加剂等综合性配合改进措施,改进交联结构(产生“集中交联”),提高撕裂强度。

这种胶料的拉伸强度为7.8~9.81MPa(80~100kgf/cm2),扯断伸长率为500~1000%,撕裂强度为29.4~49kN/m。

(3)耐高温型采用乙烯基硅橡胶或低苯基硅橡胶,补强剂的种类和耐热添加剂经适当选择,可制得耐300~350℃高温的硅橡胶。

(4)低温型主要采用低本基硅橡胶,脆性温度达-120℃,在-90℃时不丧失弹性。

(5)低压缩永久变形型主要采用乙烯基硅橡胶,以乙烯基专用的有机过氧化物作硫化剂;当压缩率为30%肘,在150℃下压缩24~72小时后的压缩永久变形为7.0~15%(普通硅橡胶为20~30%)。

(6)电线、电缆型主要采用乙烯基硅橡胶,选用电绝缘性能良好的气相白炭黑为补强剂,具有良好的压出工艺性能。

(7)耐油耐溶剂型主要采用氨硅橡胶,一般分为通用型和高强度型两大类。

(8)阻燃型采用乙烯基硅橡胶,添加含卤或铂化合物作阻燃剂组成的胶料,具有良好的抗燃性。

(9)导电性硅橡胶采用乙烯基硅橡胶,以乙炔炭黑或金属粉末作填料,选择高温硫化或加成型硫化方法,可得到体积电阻系数为2.0~102Ω·cm的硅橡胶。

(10)热收缩型乙烯基硅橡胶中加入具有一定熔融温度或软化温度的热塑性材料,硅橡胶胶料的热收缩率可达35~50%。

高温硫化硅橡胶

CH3

CH3 C O O C O

CH3

CH3

CH3

CH3 C O O C CH3

CH3

CH3

CH3

CH3

COO C

CH3

CH3

2,5-二甲基-2,5-二叔丁 基过氧化己烷 (DBPMH,也称

双-2,5)

CH3

CH3

CH3 C CH2 CH2 C CH3

O

O

O

O

CH3

C CH3 CH3

CH3

C CH3 CH3

并且随着有机硅数量和品种的持续增长,应用领域不断拓宽,形成化工新材料 界独树一帜的重要产品体系,许多品种是其他化学品无法替代而又必不可少的。

有机硅化学的发展历程

①创始时期:1863年,法国科学家弗里得尔和克拉夫茨将四氯化硅和二乙基锌在封管中加热 到160℃,合成了第一个含Si—C键的有机硅化合物——四乙基硅烷。此后,又合成了许多四 乙基硅烷的衍生物。1863—1903年四十年间是有机硅化学的创始时期。

硅橡胶生胶取名 二甲基硅橡胶,甲基乙烯基硅橡胶,苯基硅橡胶,氟硅橡胶,腈硅橡胶等

高温硫化硅橡胶生胶及其制备方法

CH3

CH3

CH3

(

SiO )n(

SiO

)

m

(

SiO

)p

CH3

R1

R2

R1 = R2 = CH3时,则为二甲基硅橡胶(MQ) R1 = CH3、R2 = CH=CH2时,则为甲基乙烯基硅橡胶(VMQ) 0.05%~0.5%(mol) R1 = Ph、R2 = CH=CH2时,称为甲基苯基乙烯基硅橡胶(PVMQ)(简称苯基硅橡胶)

CH3PhSiO链节小于10%(mol) 时,为低苯基硅橡胶 20%(mol)左右时,为中苯基硅橡胶 大于35%(mol) 时,为高苯基硅橡胶

高温硫化硅橡胶

品种

工艺性能

物理性能

应用

室温硫化 室温硫化,流动性很好,分子量级低,抗撕强

硅橡胶 成型工艺简单,可在现 度、耐紫外光性及耐

(RTV) 场进行操作

电蚀损等性能较差

可做涂料喷 涂,也可做 简单的注塑 成型

高温硫化 硅橡胶

(HTV)

1流大氧产蚀4型动化品0~设性剂中1备8差易,0℃成,产且高型特 气 对工温殊 并 模艺硫形 留 具复化状 存 有,杂或 于 腐;硬 漏 防 耐 等污度 电 高性高 起 低、, 痕 温耐耐 、 和紫老 憎 抗外化 水 撕光、 性 强性耐、度、

1、复合绝缘子应用于外绝缘面临的主要问题及对策分析 目前在我国,复合绝缘子以其优异的耐污闪能力在系统

中大量应用,而且多应用于重污秽地区,在保障电力系统安 全运行上发挥了显著作用。然而,在户外运行的复合绝缘子 因运行环境复杂,也时常出现问题,较常见就是损坏和老化。

损坏:主要表现为绝缘子不能继续承担正常的机械或电

用于中小型 绝缘子、套 管等的外绝 缘

90~140℃硫化,流动

性好,铂金催化剂直接

液体硅橡 胶(LSR)

加在硅橡胶组分中,双 组分混合交联,成型工 艺简单。特别适合做大

型设备外绝缘,且对模

具无损伤

分子量级介于RTV和 HTV之间,硬度低, 机械性能较RTV高出

很多,而电气性能又 较HTV高,憎水性比 另两种硅橡胶稳定

复合绝缘子损坏的主要原因包括:芯棒断裂;界面击 穿;金具与芯棒连接区滑移甚至拉脱;外绝缘材质严重劣 化(如:端部密封失效、护套开裂、漏电起痕或电蚀损等)。

绝缘子损坏事故的事故率并不高,但其一旦发生,往 往会发生掉线事故,需较长的后续维修、更换时间,所造 成的影响和损失较大。

简称RTV高温硫化硅橡胶

因此,硅橡胶已逐渐取代了其它复合绝缘材料在高压 线路和变电站中广泛应用。

2、硅橡胶的种类和基本特点 硅橡胶产品能在电力系统中大量运行,主要得益于其 优异的憎水性、憎水迁移性和耐污闪能力。现行市场上的 产品,主要有以下三类: 品 种 基本特点 具有优良的憎水性能和耐污秽性能,硬度低; 室温硫化硅 但因室温硫化,各方面机械性能及耐电蚀损 橡胶 (RTV) 性能较差,老化性能也较差。 具有耐老化、耐漏电起痕及电蚀损、憎水性、 高温硫化硅 防污性、阻燃性、耐臭氧性、耐紫外光性、 橡胶 (HTV) 耐潮湿、耐高低温和抗撕强度等方面特点 具备高温硫化硅橡胶的所有优点,在工艺性能、 液体硅橡胶 耐漏电起痕、耐高低温性能和憎水性能方面 (LSR) 表现更加优异

3、三类硅橡胶的基本性能比较 ,见下表:

品 种 工艺性能 物理性能 应用

室温硫化 室温硫化,流动性很好,分子量级低,抗撕强 硅橡胶 成型工艺简单,可在现 度、耐紫外光性及耐 (RTV) 场进行操作 电蚀损等性能较差 140~180℃高温硫化, 硬度高,耐老化、耐 流动性差,特殊形状或 高温硫化 漏电起痕、憎水性、 大型设备成型工艺复杂; 硅橡胶 防污性、耐紫外光性、 氧化剂易产气并留存于 (HTV) 耐高低温和抗撕强度 产品中,且对模具有腐 等 蚀

1.3硅橡胶 硅橡胶主要是由高摩尔质量的线型聚硅氧烷组成。由 于-Si-O-Si-键是其构成的基本键型,硅原子主要连接甲基, 侧链上引入极少量的不饱和基团,分子间作用力小,分子 呈螺旋状结构,甲基朝外排列并可自由旋转,因此硅橡胶 硫化后具有优异的耐高、低温,耐候、憎水、憎水迁移、 电气绝缘性、生理惰性等特点。

1.3.1耐候性 如前所述,有机硅产品的主链为-Si-O-Si-,无双键存在, 且键能比紫外线辐照能量高,因此不易被紫外光和臭氧所 分解。有机硅具有比其他高分子材料更好的热稳定性以及 耐辐照和耐候能力,在自然环境下的使用寿命可达几十年。

LPBd在高温硫化硅橡胶中的应用

L P B d 在高温硫化硅橡胶中的应用罗明洁㊀编译㊀㊀硅橡胶是一种耐高温的优良高分子材料,其耐高温性能优于其他高分子材料,因而在高温场合应用不断增加,例如汽车制造业.许多高温应用场合还需要接触化学介质.在这些应用场合中(表1),许多VMQ 不能单独满足耐化学介质的要求.因此,在需耐高温和耐化学介质的应用场合使用特种氟橡胶.由于氟橡胶的成本高,工业界在寻找改性硅橡胶或丁腈橡胶以提高耐化学介质性能和耐热性能(图1).聚合物的并用是一种正在探讨的方法.本研究初步探索了VMQ 硅橡胶和液态聚丁二烯(L P B d)的并用.表1㊀R e s e a r c h G a t e 发布的硅橡胶一般油体积溶胀性能行业数据橡胶类型水A S TM 3#煤油甲苯3d /100ħ3d /150ħ7d /24ħ硬度变化硬度变化硬度变化溶胀率,%溶胀率,%溶胀率,%MQ -5+5-25+35--VMQ-50-20+35-+205F VMQ00-5+5-10+20MQ :二甲基硅橡胶;VMQ :甲基乙烯基硅橡胶(H C R );F VMQ :氟乙烯甲基硅橡胶(F S R)图1㊀弹性体的耐热性能表2㊀液体聚丁二烯指标性能值单位1,2G乙烯基70~80%粘度,25ħ30~65d P a s 不挥发物含量ȡ98.0%颜色最大200H a z e n 典型分子量900M n分子量分布宽外观无色到淡黄色液体㊀㊀之前的研究表明,在H C R 中使用液态聚丁二烯,可以获得优良的耐热和耐化学介质性能.研究还表明,使用特种乙烯基硫化体系可以提高交联密度.1㊀生胶材料的选择选用一种高乙烯基含量的L P B d(表2).该初步研究选用了两种乙烯基类过氧化物.第一种过氧化物是过氧化二异丙苯,也被称作D C P (图2).第二种是2,5G双(叔丁基过氧)G2,5G二甲基己烷,也被称作D B P H (图3).图2㊀过氧化物D C P的化学结构图3㊀过氧化物D B P H 化学结构对于该初步研究,选用硬度为30的通用H C R 硅橡胶(表3).表3㊀硅橡胶指标配方X i a m e t e r R B B G2000G35100T 催化剂:50%活性成分,份1.1A S T M性能结果外观透明D 926可塑度m mˑ100(m i l)150D 79223ħ下的密度D 2240邵尔A 硬度,度35D 412拉伸强度,M P a 7.8D 412拉断伸长率,%705D 412100%定伸应力,M P a 0.6D 624撕裂强度,k N /m13D 395177ħˑ22h 压缩永久变形,%24D 2632巴肖氏回弹性,%60D 2137脆性温度,ħ-732㊀配方使用标准配方进行研究(表4).两个变化因子是是否加入L P B d 和L P B d 的类型,总共有4组数据比较.表4㊀配方材料份硅橡胶100L P B d0/20石英粉50黑色颜料2过氧化物D B P H 0/2过氧化物D C P0/2.2㊀㊀在配方中加入石英粉,模拟典型的模压配方,并且有助于加工.由于预计交联密度会提高,所以未使用补强填料.除过氧化物以外,胶料中未添加任何化学添加剂,这样做是为了减少在最初研究过程中的变量.加入少量炭黑,以便对填料分散进行观察.采用了一种纯胶分散的着色剂,从而可达到良好的分散效果.在初始实验中,L P B d 作为添加剂加入到硅橡胶配方中,而不是作为高分子聚合物.基于历史信息和潜在的加工问题,选择20份的用量.3㊀加工材料在1.7L 实验倾斜式密炼机中混炼.L P B d 的胶料非常粘,不易从密炼机或开炼机中取出.将密炼机和开炼机冷却至55℉,以防止胶料粘在加工设备表面.硅橡胶与过氧化物混炼30s,加入填料,混炼90s .L P B d 与硅橡胶和过氧化物一起加入,与不加L P B d 的胶料相比,加入L P B d 的胶料脱模性差.4㊀流变性能含L P B d 时,胶料存在很大的差异.L P B d 胶料流变曲线几乎是平的,是一个非常缓慢的曲线,最大扭矩为2.52.胶料T C 90为10.10m i n (图4),20m i n 测试结束时扭矩仍有轻微上升.D B P H 胶料的流变曲线相似.不含L P B d 的胶料具有典型的硫化曲线,T C 90是3.14m i n .含L P B d 的胶料从未达到平台期,在20m i n 流变测试中T C 90为15.08m i n .与D C P 胶料类似,曲线变化缓慢,幅度较小(图5).延长流变实验使D B P H L B P d 胶料达到平台区.在45m i n 后最终到达了一个平台.根据初步的流变学研究,预计采用这两种过氧化物的任何一种时,L P B d 将增加模压时间.双重过氧化物体系或加速分解氧化物的体系可能会有助于缩短硫化时间.5㊀物理性能含L P B d 的D C P 胶料在模压试片和小豆时不能完全硫化.最初的模压时间设置为T C 90+5m i n ,总计15m i n 多一点.将硫化时间延长到20m i n,然而,仍不能完全硫化成试片和小豆.因此,D C P 系列研究中没有物理测试数据.图4㊀D C P 胶料硫化曲线(01胶料是对比胶料)图5㊀D C P 胶料硫化曲线(01胶料是对比胶料)㊀㊀最初的D B P H 胶料也以T C 90+5m i n 硫化.由于物理性能较差,以45m i n 流变仪测试的T C 90对L P B d 胶料进行硫化,制备了一组试样.加入L P B d 后,D B P H 试样的硬度降低了6.6度(表5).最初预计硬度会增大,因为预计交联密度会增大.硬度降低确实与流变学测试中所见的扭矩下降有关.表5㊀D B P H 胶料硬度过氧化物D B P H 胶料试样号对照L P B d 58.454.058.554.158.453.259.952.559.352.7平均58.953.3表6㊀D B P H 胶料拉断伸长率拉断时伸长率,m m拉断时的力,N对照44.13467.062第一次测试L P B d 56.26047.986复测L P B d65.60853.522表7㊀D B P H 胶料模量50%定伸应力,M P a 100%定伸应力,M P a 200%定伸应力,M P a对照1.4852.9985.808第一次测试L P B d 1.1532.2913.967复测L P B d1.3472.4824.268表8㊀D B P H 胶料拉伸强度拉伸强度,M P a对照5.146第一次测试L P B d 4.168复测L P B d 4.832表9㊀D B P H胶料撕裂强度撕裂强度,N/m m对照23.99第一次测试L P B d18.85复测L P B d16.90表10㊀D B P H胶料老化后拉断伸长率拉断时伸长率,m m拉断时的力,N 对照-18.684-2.752第一次测试L P B d-47.2512.407表11㊀D B P H胶料老化后模量50%定伸应力,M P a100%定伸应力,M P a 对照1.1682.246第一次测试L P B d-1.153-2.291表12㊀D B P H胶料老化后拉伸强度拉伸强度,M P a对照-0.027第一次测试L P B d1.073表13㊀I R M901油溶胀样品体积变化,%平均值对照11.733722.25542.067732.0677I R M90172h/23ħ样品体积变化,%平均值L B P d17.616923.73453.681833.6818I R M90172h/23ħ样品体积变化,%平均值对照13.318223.11123.318233.4204I R M90172h/125ħ样品体积变化,%平均值L B P d17.9808210.41817.980837.9623I R M90172h/125ħ㊀㊀加入L P B d后所有物理性能下降(表6~9),重新测试的材料确实比原来的L P B d结果有所改善.显而易见,体系中加入L P B d有许多困难,为了寻找更有效的方法,需要进行实验设计.尚不清楚是否可以在较高的硫化程度时性能可获得改善.加入L P B d极大地改变了胶料的硫化性能.此外,还进行了热老化实验(表10~12).6㊀体积变化研究表明,加入L P B d并没有改善油溶胀性能.交联密度大时,油溶胀性能较好(表13和14).因此,调整硫化体系后,结果可能会发生变化.表14㊀I R M903油溶胀样品体积变化,%平均值对照123.9344226.108426.1084329.5982I R M90372h/23ħ样品体积变化,%平均值L B P d148.6957249.230748.6957348.4830I R M90372h/23ħ样品体积变化,%平均值对照1-9.24142-10.4557-10.45573-13.0870I R M90372h/125ħ样品体积变化,%平均值L B P d1-9.13742-9.4385-9.20923-9.2092I R M90372h/125ħ7㊀结论/下一步研究工作初步试验未获得类似于历史数据的结果.结果显示,并用体系与硅橡胶胶料的硫化性能有显著差异.开发高性能并用胶,下一步需要考虑许多因素.下一步工作将研究L P B d的混入方式(如母料形式).调整硫化体系(使用活性剂如T A I C),改变过氧化物种类,以及偶联剂处理填料.参考文献:1㊀E r i c kS h a r p等,R u b b e rW o r l d,V o l.260,N o.3(2019),44~48。

第四章 高温硫化硅橡胶

•气相法白炭黑

>1000oC

SiCl4 + 2H2 + O2

SiO2 + 4HCl

Na2O.nSiO2 + 2HCl

•沉淀法白炭黑

(CaO)m.SiO2 + HCl

(SiO2)n.H2O + 2NaCl SiO2.H2O + CaCl2

白炭黑的粒径、比表面积、表面化学性质

硅橡胶性能

2. 结构控制剂 主要有二元醇,二有机环硅醚,二有机基硅二醇,

•甲基乙烯基生胶交联机理

CH3 Si O

HC CH2

- Me3C OH

+ Me3C O O CMe3

CH3

Si O

CH3

CH3 Si O

H2 HC C O

C(CH3)3

CH2 Si Βιβλιοθήκη CH3CH3 Si OH2 HC C O

CH

C(CH3)

3

Si O

CH3

1,2-亚丙基交联

Me

Me

Me

Me

Me Me Me

1、生胶

1. 1种类

Me

* O Si *

甲基生胶

Me n

Me

* O Si *

乙烯基生胶 Me n

Me

*

氟硅生胶

O Si * Me n

Me

* O Si *

苯接基下生一胶页

Me n

硫化活性底X

Me * O Si *

Vi n

Me * O Si *

Vi n

Me * O Si *

n Vi

0.05~0.50% √

121℃ 率(%)

205℃

100~800 350 200

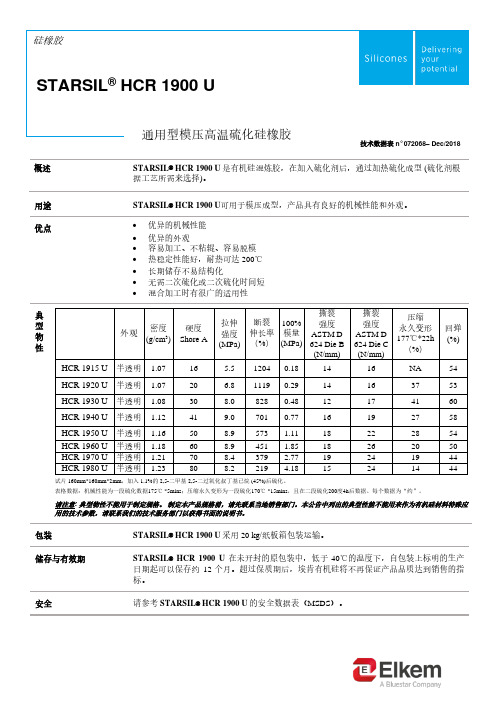

通用型模压高温硫化硅橡胶 STARSIL HCR 1900 U 技术数据表说明书

通用型模压高温硫化硅橡胶STARSIL ® HCR 1900 U技术数据表 n° 072068– Dec/2018硅橡胶 概述STARSIL ® HCR 1900 U 是有机硅混炼胶,在加入硫化剂后,通过加热硫化成型 (硫化剂根据工艺所需来选择)。

用途STARSIL ® HCR 1900 U 可用于模压成型,产品具有良好的机械性能和外观。

优点• 优异的机械性能 • 优异的外观• 容易加工、不粘辊、容易脱模 • 热稳定性能好,耐热可达200℃ • 长期储存不易结构化• 无需二次硫化或二次硫化时间短 •混合加工时有很广的适用性典型物性外观密度 (g/cm 3) 硬度Shore A拉伸 强度 (MPa) 断裂 伸长率 (%) 100% 模量 (MPa) 撕裂 强度 ASTM D 624 Die B (N/mm) 撕裂 强度 ASTM D624 Die C(N/mm) 压缩永久变形177℃*22h(%)回弹 (%) HCR 1915 U 半透明 1.07 16 5.5 1204 0.18 14 16 NA 54 HCR 1920 U 半透明 1.07 20 6.8 1119 0.29 14 16 37 53 HCR 1930 U 半透明 1.08 30 8.0 828 0.48 12 17 41 60 HCR 1940 U 半透明 1.12 41 9.0 701 0.77 16 19 27 58 HCR 1950 U 半透明 1.16 50 8.9 573 1.11 18 22 28 54 HCR 1960 U 半透明 1.18 60 8.9451 1.85 18 26 20 50 HCR 1970 U 半透明 1.21 70 8.4 379 2.77 19 24 19 44 HCR 1980 U半透明 1.23808.22194.1815241444试片 160mm*160mm*2mm ,加入 1.1%的 2,5-二甲基 2,5-二过氧化叔丁基已烷 (45%)后硫化。

你该知道的高温硫化硅橡胶!

你该知道的高温硫化硅橡胶!高温硫化硅橡胶是高分子量(分子量一般为40~80万)的聚有机硅氧烷(即生胶)加入补强填料和其它各种添加剂,采用有机过氧化物为硫化剂,经加压成型(模压、挤压、压延)或注射成型,并在高温下交链成橡皮。

这种橡胶一般简称为硅橡胶。

高温硫化硅橡胶的硫化一般分为两个阶段进行,第一分阶段是将硅生胶、补强剂、添加剂、硫化剂和结构控制剂进行混炼,然后将混炼料在金属模具中加压加热成型和硫化,其压力为50公斤/cm2左右,温度为120~130℃,时间为10~30分钟,第二阶段是将硅橡皮从模具中取出后,放入烘箱内,于200~250℃下烘数小时至24小时。

使橡皮进一步硫化,同时使有机过氧化物分解挥发。

硅橡胶的补强填料是各种类型的白炭黑,它可使硫化胶的强度增加十倍。

加入各种添加剂主要是降低胶的成本、改善胶料性能以及赋予硫化胶各种特殊性能如阻燃、导电等。

交链剂是各种有机过氧化物,如过氧化苯甲酰,2,4-二氯过氧化苯甲酰,二枯基过氧化物,2,5-二特丁基过氧己烷等.结构控制剂是为了避免混炼胶料放置时间过长、产生“结构化”使胶料变硬变硬,难以加工熟化而加入的,可采用甲基羟基硅油或二苯基二羟基夺烷作为结构控制剂。

硅橡胶主链上的侧基可以是甲基、乙基、乙烯基、苯基、三氟丙基等。

最常用的是甲基,也可引入其它基团以改善加工性能和其它性能。

因此,根据侧基基团和胶料配方的不同,可以得到各种不同用途的硅橡胶,一般可分为下面几种类型:通用型(含甲基和乙烯基)、高温和低温型(含苯基、甲基和乙烯基)、低压缩永久变形(含甲基和乙烯基)、低收缩(去挥发份)和耐溶剂(氟硅橡胶)等。

下面介绍几种重要类型的硅橡胶。

一、甲基硅橡胶二甲基硅橡胶是投入商业化生产最早的一种硅橡胶,可在-60~200℃范围内保持良好的弹性,耐老化性能好,有优异的电绝缘性能以及防潮、防震和生理惰性等特性。

二甲基硅橡胶主要用于强物涂覆,也可制成各种挤出及压延制品用于机电、航空、汽车及医疗等行业。

htv高温硫化硅橡胶特点

htv高温硫化硅橡胶特点高温硫化硅橡胶是一种具有特殊性能和广泛应用的高温材料,具有以下特点:1. 高温稳定性:高温硫化硅橡胶在高温环境下具有出色的稳定性,能够在极端温度条件下保持其物理和化学性质的稳定。

它可以在-60℃至+300℃的温度范围内工作,具有优异的耐高温性能。

2. 耐腐蚀性:高温硫化硅橡胶具有优异的耐腐蚀性,能够抵抗多种化学物质的侵蚀,包括酸、碱、溶剂等。

这使得它能够在恶劣的化学环境下使用,例如化工厂、电池制造等领域。

3. 优异的绝缘性能:高温硫化硅橡胶具有良好的绝缘性能,能够有效隔离电流,防止电流泄漏和短路。

这使得它在电力设备、电子器件等领域得到广泛应用。

4. 耐磨性:高温硫化硅橡胶具有较高的耐磨性,能够抵抗摩擦、刮擦和磨损。

这使得它在需要耐磨性能的设备和机械部件中得到应用,例如轴承、密封圈等。

5. 耐氧化性:高温硫化硅橡胶具有较好的耐氧化性,能够抵抗氧化反应的影响,不易老化和变质。

这使得它能够长期稳定地工作在氧化性环境中,例如高温燃烧设备、汽车发动机等。

6. 良好的弹性和拉伸性:高温硫化硅橡胶具有良好的弹性和拉伸性,能够在变形后恢复原状,并且具有一定的拉伸能力。

这使得它能够适应各种形状的需要,并在拉伸和压缩应力下保持良好的性能。

7. 耐臭氧性:高温硫化硅橡胶具有较好的耐臭氧性,能够抵抗臭氧的侵蚀和破坏。

这使得它能够在户外环境中长期使用,例如天气密封条、户外电缆等。

8. 环境友好:高温硫化硅橡胶是一种环境友好的材料,不含有害物质和重金属,不会对环境造成污染。

它符合环保要求,广泛应用于绿色产品和绿色工程中。

高温硫化硅橡胶具有高温稳定性、耐腐蚀性、优异的绝缘性能、耐磨性、耐氧化性、良好的弹性和拉伸性、耐臭氧性以及环境友好等特点。

这些特点使得高温硫化硅橡胶在许多领域得到广泛应用,包括化工、电力、电子、机械、汽车等工业领域,成为一种重要的高温材料。

高温硫化硅橡胶定义

高温硫化硅橡胶定义高温硫化硅橡胶定义•定义一:高温硫化硅橡胶是一种耐高温、有机硅化合物,具有优异的热稳定性和化学稳定性。

它是由硫化硅胶和橡胶基础材料经过高温处理而成的一种高分子材料。

理由:高温硫化硅橡胶是由硅胶与橡胶材料经过特殊工艺处理而成,具有耐高温、耐磨损、耐腐蚀等特性,广泛应用于高温高压环境下的密封、隔热、耐磨等领域。

•定义二:高温硫化硅橡胶是一种有机硅弹性材料,其主要成分为硫化硅胶和橡胶基础材料。

它在高温环境下具有较好的弹性恢复性能和耐腐蚀性,广泛应用于航空航天、化工、电子等领域。

理由:高温硫化硅橡胶由硅胶和橡胶材料复合而成,具有优异的耐高温性能和耐腐蚀性能,可在高温环境下保持良好的弹性恢复性能,因此在航空航天、化工、电子等领域得到广泛应用。

•定义三:高温硫化硅橡胶是一种特种高温耐磨橡胶材料,由硫化硅胶和橡胶基础材料经过高温硫化而成。

它具有耐高温、耐磨损、耐腐蚀等特点,广泛用于石油、化工、冶金等行业。

理由:高温硫化硅橡胶以硫化硅胶和橡胶材料为基础,经过高温硫化处理而成,具有良好的耐高温性能和耐磨损性能,因此在石油、化工、冶金等行业中广泛应用于密封、隔热、耐磨等方面。

•书籍简介:《高温硫化硅橡胶技术手册》是一本针对高温硫化硅橡胶的综合技术书籍,详细介绍了高温硫化硅橡胶的制备工艺、性能测试、应用领域等方面的知识。

书中包含了大量的实例和案例,旨在帮助读者全面了解和应用高温硫化硅橡胶。

该书由资深的材料科学家编写,具有较高的权威性和专业性。

理由:《高温硫化硅橡胶技术手册》是一本系统而全面地介绍高温硫化硅橡胶的专业书籍,涵盖了制备、测试和应用等多个方面的知识。

书中所呈现的实例和案例可以作为读者学习和应用高温硫化硅橡胶的参考,帮助他们掌握相关技术和方法。

编写该书的作者是资深的材料科学家,具有丰富的经验和权威性,可确保书籍的可靠性和专业性。

•定义四:高温硫化硅橡胶是一种具有优异耐高温性能和耐化学腐蚀性能的橡胶材料,由硫化硅胶和橡胶基础材料经过高温硫化而成。

高温硫化硅橡胶耐热性能的研究

高温硫化硅橡胶耐热性能的研究王修行,郑俊萍天津大学材料学院高分子材料,天津,(300072)E-mail:jpzheng@摘要:我们利用热老化后的力学性能和热失重研究耐热添加剂对硅橡胶性能的影响。

结果表明,耐热添加剂可以明显提高硅橡胶的耐热性能,并且在8phr时达到最佳。

关键词:硅橡胶,热稳定性,耐热添加剂硅橡胶是一种性能优良的特种橡胶,它具有优良的耐热性、耐低温性、绝缘性、抗震、抗压、抗磨以及很好的生物特性,使其具有广泛的应用范围,比如建筑、交通运输、电子电器、化工、生物材料以及现在的航空航天材料等。

现在硅橡胶可以在-65-300℃长期使用,但随着科技的发展,硅橡胶的应用场合更加广泛,而且对硅橡胶耐热性能有更高的要求。

比如现在的高速汽车,要求它的硅橡胶密封圈在300℃以上长期使用。

而现在的航空航天技术要求硅橡胶在更高的温度下(350℃)长期使用,因此,进一步提高硅橡胶的耐高温性能有很大的意义。

提高硅橡胶耐热等级的方法有很多,主要包括:(a)改变主链或者侧链结构,如在侧基上引入苯基,在主链上引入硅氮结构可以大幅度提高硅橡胶的耐热性能[1]。

(b)消除硅羟基,硅橡胶中可能存在着硅羟基,如补强剂白炭黑表面以及生胶的链端含有硅羟基,这些对硅橡胶的耐热都是不利的,因此可通过消除硅羟基来提高硅橡胶的耐热等级。

(c)加入金属氧化物,通过加入耐热添加剂可以阻止侧甲基的氧化,从而达到提高硅橡胶耐热性能的目的。

目前该方法是比较常用的一种方法。

如加入少量的Fe2O3,Fe(OH)3,SnO2等都可以大大提高硅橡胶的耐热性能。

(d)加入硅树脂,硅树脂具有与硅橡胶相似的结构,同样是以Si-O键为主链的聚合物,硅树脂侧基只有甲基与苯基,因此与硅橡胶具有较好的容混性。

少量的硅树脂的加入,可以提高硅橡胶的耐热性能[2]。

(e)其他方法,在硅橡胶中加入少量的二氨基芘、氢醌或二氨基蒽醌等抗氧剂可提高硅橡胶的热性能[3]。

而多苯基芳基硅化合物或含有稠环侧链的聚硅氧烷加入硅橡胶中,可以大大提高了硅橡胶的耐热等级[4]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

姜志钢,张洁,冯圣玉

(山东大学化学与化工学院,济南,250100)

关键词:聚甲基乙烯基硅氧烷,稠环基团,耐辐照性,硅橡胶

硅橡胶由于其优异的性能,在航空航天、核电站及军事领域等得到了广泛的应用,因而,其耐辐照性能显得愈发重要。

据报道,含苯基的硅橡胶的耐辐照性能比聚甲基乙烯基硅橡胶的耐辐照性能好。

在我们的前一段工作中,我们发现随着芳香族添加剂的芳香性的提高,其辐照保护效果更好。

然而,添加剂是分散在硅橡胶基体中的,其保护效果为“外保护”。

当添加剂的浓度增加时,其在硅橡胶基体中的分散会变得不均匀,进而影响了它们的辐照保护效果及硅橡胶的力学性能。

如果把芳香基团接枝到主链上,其保护效果就会转变成比“外保护”效果更好的“内保护”。

因此,在本文中,我们通过Diels-Alder反应把含有较大共轭结构的稠环基团引入到甲基乙烯基聚硅氧烷(C胶)主链上,并且分析了含有稠环基团的甲基乙烯基聚硅氧烷(C1胶)对硅橡胶的耐辐照性能的影响。

结果表明C1胶能有效地提高硅橡胶的耐辐照性能,并且其辐照效果随着浓度的增加而增加。

姜志钢,张洁,冯圣玉

(山东大学化学与化工学院,济南,250100)

摘要:本文通过Diels-Alder反应合成了含有稠环侧链的甲基乙烯基聚硅氧烷(C1胶)。

研究了在经受500KGy的γ-射线辐照后C1胶对高温硫化硅橡胶的有效链平均分子量Mc和力学性能的影响。

结果表明C1胶能有效地提高硅橡胶的耐辐照性能,并且其辐照保护效果随着浓度的增加而增加。

1.2 C1 胶的合成

往容积为100 ml的高压反应釜内加入9.0克苊式环戊二烯酮、12.8克 C 胶(乙烯基含量为15.0 mol%)和60 ml二甲苯,在N2保护下,于230℃反应70小时。

然后减压下蒸除二甲苯,即得到深红色液体C1胶。

通过柱层析法可得到纯净的C1胶。

通过1HNMR谱图(A V ANCE400, Bruker , Figure 2),可以清楚地看到稠环基团已经成功地被接枝到C胶主链上了。

化学位移为0.0-0.15ppm为Si-CH3上氢的吸收峰;化学位移为5.7-6.0ppm归因于-CH=CH2上氢的吸收峰;化学位移为7.0-8.0

ppm则为稠环基上氢的吸收峰。

通过计算1HNMR谱上不同氢原子的积分面积可得到乙烯基和稠环基团的含量(6):乙烯基为4.50 mol%,稠环基为 9.69 mol%。

Figure 2 1HNMR spectra of 1, C gum; 2, C1 gum

1.3 硅橡胶的制备

1.3.1 原料

甲基乙烯基硅橡胶生胶(分子量为50万,乙烯基含量为0.15%),气相法4#白碳黑(176 m2/g),2,5-二甲基-2,5二叔丁基过氧乙烷(DBPMH),八甲基环四硅氮烷(D4N)皆为工业品。

橡胶的基本配方见Table 1。

原料经混炼、一段硫化(170℃,15min,压力为10MPa)、二段硫化(190℃,2h)制得厚度约为2mm的橡胶片。

由于C1胶上的稠环基团在一定程度上能够稳定硫化过程中产生的自由基,因而,为了使橡胶片得到充分的硫化,硫化剂DBPMH的用量随着C1胶用量的增加而增加。

Sample No. Silicone

gum

4# fume

silica

D4N C1 gum DBPMH

1 100 50 8 0 0.83

2 100 50 8 2 0.92

3 100 50 8

4 1.08

4 100 50 8 6 1.33

5 100 50 8 8 1.50

Table 1 The formula of silicone rubbers (by weight parts)

1.3.2 辐照

辐照源为钴-60,γ-射线辐照(山东省农科院原子能所提供)。

样品在真空下所接受的总辐照剂量为500kGy,辐照剂量率为100Gy/min。

1.4测试与分析

1.4.1 力学性能测试

采用XLD-A型电子式橡胶拉力机(长春第二试验机厂制造)进行测试,连续3次加载卸载,取3次测试数据的平均值作为测试结果。

1.4.2 交联度的测定

交联度采用相邻两个交联点之间的有效链平均分子量Mc来表示, Mc可用下式计算:

Mc=-ρ2V1φ21/3/[ln(1-φ2)+φ2+χ1φ22]

式中,ρ2为硅橡胶在溶胀前的密度;V1为溶剂的摩尔质量;φ2为硅橡胶在溶胀体中的体积分数,即溶胀度的倒数;χ1为硅橡胶与溶剂之间相互作用的参数。

2 结果与讨论

2.1辐照前后Mc的变化

聚合物两交联点间有效链平均分子量Mc是一个重要的结构参数,交联密度越大,Mc越小。

从Table 2 的数据可以清楚地看到,在经过500KGy的辐照后,所有硅橡胶的Mc都呈现出不同程度的降低,这主要归因于辐照所导致硅橡胶交联密度的提高。

随着C1胶在橡胶中用量的增加,辐照前后Mc的变化程度明显地减少了,说明C1胶上的稠环基有效地抑制了硅橡胶在辐照下的交联反应。

尤其是对样品5,辐照后其Mc为3243 g/mol,比样品1(2380 g/mol)高许多。

Mc

Sample No. Before

Radiation

After

Radiation

Change in

Mc (%)

1 4011

2380

-40.66

2 4114

2521

-38.72

3 4278

2714

-36.56

4 4333

2865

-33.88

5 4569

3243

-29.02

Table 2. The Mc of vulcanizates before and after radiation

2.2 C1胶对硅橡胶辐照前后力学性能的影响

从Figure 3 可以看到,在经过500KGy的辐照后,硅橡胶的力学性能都得到不同程度的破坏。

这主要归因于辐照后交联密度的增加。

可以清楚的看到,C1胶在橡胶基体中的浓度越高,辐照后样品的力学性能越好。

例如,样品1在辐照后其硬度增加了17.9%,从56增加到66 ShA,而样品5则只增加了13.0%;前者的拉伸强度降低了12.6%,从9.23降低到8.07MPa,而后者只降低了1.5%,从8.83 降低到8.70MPa;样品的断裂伸长率和撕裂强度也表现出相似的规律。

这说明,C1胶能有效地提高硅橡胶地耐辐照性能。

这主要由于C1胶侧链上的稠环基团,其大共轭结构能分散聚合物所吸收的辐射能量,把能量在大共轭体系中分散,从而在一定程度上避免了化学键的断裂。

H a r d n e s s , S h A

T e n s i l e s t r e n g t h , M P a

gum) was synthesized by Diels-Alder reaction. The effects of C 1 gum on average molecular weight Mc of effective chains and mechanical properties of silicone rubber before and after 500 KGy γ-rays radiation were studied. The results show that C 1 gum can improve silicone rubber’s radiation resistance, and its radiation protection effects increase with the increase of concentration.

Keywords: Polymethyl vinyl silicone, condensed rings, radiation resistance, silicone

rubber.。