1000W逆变器原理图

1000W正弦波逆变器制作过程详解

1000W正弦波逆变器制作过程详解1000W正弦波逆变器制作过程详解作者:老寿这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器.具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板上:吸取了以前的教训:以前因为PCB设计得不好,打了很多样,花了很多冤枉钱,常常是PCB打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB 时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感。

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

H桥部分的大功率管,我有二种选择,一种是常用的IRFP460,还有一种是IGBT管40N60,显然这二种管子不是同一个档次的,40N60要贵得多,但我的感觉,40N60的确要可靠得多,贵是有贵的道理,但压降可能要稍大一点。

逆变器原理图_框图

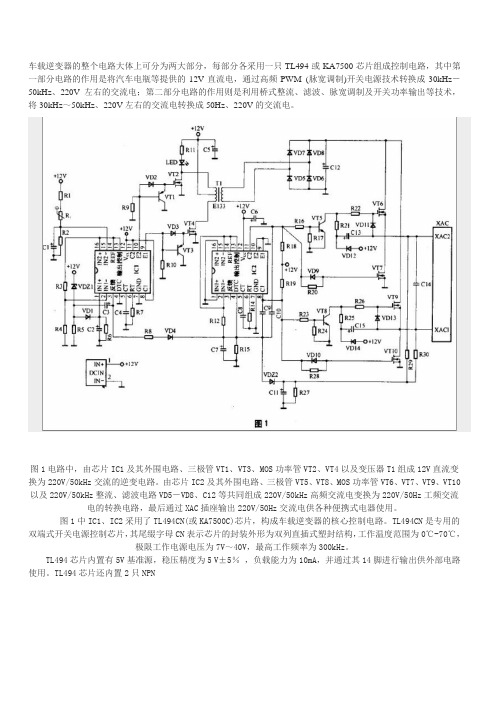

车载逆变器的整个电路大体上可分为两大部分,每部分各采用一只TL494或KA7500芯片组成控制电路,其中第一部分电路的作用是将汽车电瓶等提供的12V直流电,通过高频PWM (脉宽调制)开关电源技术转换成30kHz-50kHz、220V左右的交流电;第二部分电路的作用则是利用桥式整流、滤波、脉宽调制及开关功率输出等技术,将30kHz~50kHz、220V左右的交流电转换成50Hz、220V的交流电。

图1电路中,由芯片IC1及其外围电路、三极管VT1、VT3、MOS功率管VT2、VT4以及变压器T1组成12V直流变换为220V/50kHz交流的逆变电路。

由芯片IC2及其外围电路、三极管VT5、VT8、MOS功率管VT6、VT7、VT9、VT10以及220V/50kHz整流、滤波电路VD5-VD8、C12等共同组成220V/50kHz高频交流电变换为220V/50Hz工频交流电的转换电路,最后通过XAC插座输出220V/50Hz交流电供各种便携式电器使用。

图1中IC1、IC2采用了TL494CN(或KA7500C)芯片,构成车载逆变器的核心控制电路。

TL494CN是专用的双端式开关电源控制芯片,其尾缀字母CN表示芯片的封装外形为双列直插式塑封结构,工作温度范围为0℃-70℃,极限工作电源电压为7V~40V,最高工作频率为300kHz。

TL494芯片内置有5V基准源,稳压精度为5 V±5%,负载能力为10mA,并通过其14脚进行输出供外部电路使用。

TL494芯片还内置2只NPN图二本逆变器输入端为汽车蓄电池(+12V,4.5Ah),输出端为工频方波电压(50Hz,220V)。

其系统主电路和控制电路框图如图1所示,采用了典型的二级变换,即DC/DC变换和DC/AC逆变。

12V直流电压通过推挽式变换逆变为高频方波,经高频升压变压器升压,再整流滤波得到一个稳定的约320V直流电压;然后再由桥式变换以方波逆变的方式,将稳定的直流电压逆变成有效值稍大于220V的方波电压,以驱动负载。

1000w 光伏微型逆变方案

1000w 光伏微型逆变方案

一种1000W光伏微型逆变方案可以是采用 MPPT(最大功率点

跟踪)技术的充电控制器和单相逆变器组合。

具体实施方案如下:

1. 光伏面板:选择适当功率的光伏面板组合,总功率为

1000W。

2. 充电控制器:选择功率适配的充电控制器,能够对光伏电池组进行充电、监控和管理。

采用MPPT技术,通过监测光伏

电池的电压和电流,实时跟踪光伏电池的最大功率点,确保最大化光伏电池的输出功率。

3. 逆变器:选择单相逆变器,将光伏电池组的直流电转换为交流电。

逆变器需要具备以下功能:稳定输出电压和频率、提供过压、过载和短路保护、具备网络监测和远程控制功能等。

4. 电池储能系统(可选):如果需要在光伏电池组无法输出或光伏电量不足时继续供电,可以添加电池储能系统。

充电控制器可以控制将多余的光伏电能存储到电池中,在需要时再将电池的电能转换为交流电供给负载。

5. 监控系统:为了方便监测和管理光伏系统的工作状态和性能,可以添加监控系统。

监控系统可以实时显示光伏电池组的输出功率、电压和电流等信息,以及逆变器的运行状态和故障信息。

总结:该方案通过光伏面板将阳光能转换为电能,并通过充电控制器和逆变器将直流电转换为交流电,从而为负载提供1000W的电力供应。

可根据实际需求选配电池储能系统和监控系统,以提高系统的稳定性和可管理性。

逆变器的工作原理和控制技术全解ppt课件

u UN'

a)

O

Ud

u VN'

2

b)

O

u WN'

c)

O

u UV

Ud

d)

O

u NN'

e)

O

u UN

f)

O

iU

g)

O

id

h)

O

2Ud 3

t

t

t

t

Ud 6

t

Ud 3

t

t

22 t

4.4 三相逆变电路结构和工作原理

改进SPWM的技术

直流电压利用率

——逆变电路输出交流电压基波最大幅值U1m和直流电压Ud之比。

设计

uUN'

uVN'

Ud 2

k

k sin

sint t 1200

Ud 2

uWN'

k sin t 2400

关键: uUN’、 uVN’、 uWN’

的幅值小于Ud/2

三次谐波注入法

uWN

uWN'

uNN

'

负载中点电压

uNN '

uUN'

uVN' 3

uWN'

负载三相对称时有uUN+uVN+uWN=0

19

4.4 三相逆变电路结构和工作原理

开关动作与输出电压关系

电压基准点:

以电源中点N’为0电平基准点。

根据电路结构

开关模式

输出电压

U相上开关管导通

逆变电路

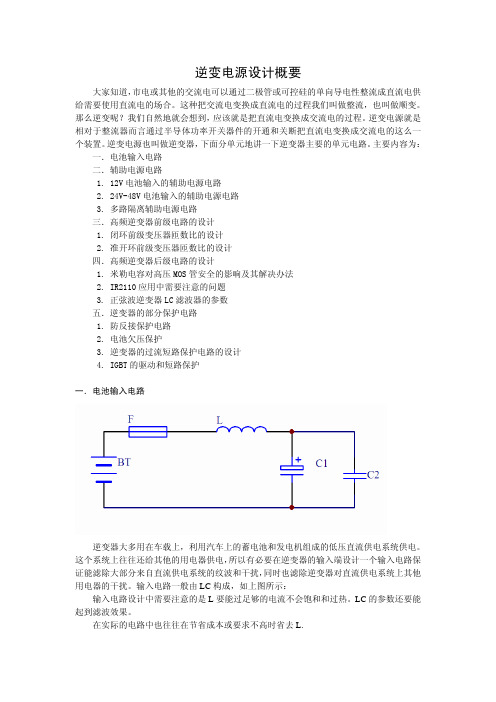

逆变电源设计概要大家知道,市电或其他的交流电可以通过二极管或可控硅的单向导电性整流成直流电供给需要使用直流电的场合。

这种把交流电变换成直流电的过程我们叫做整流,也叫做顺变。

那么逆变呢?我们自然地就会想到,应该就是把直流电变换成交流电的过程。

逆变电源就是相对于整流器而言通过半导体功率开关器件的开通和关断把直流电变换成交流电的这么一个装置。

逆变电源也叫做逆变器,下面分单元地讲一下逆变器主要的单元电路。

主要内容为:一.电池输入电路二.辅助电源电路1. 12V电池输入的辅助电源电路2. 24V-48V电池输入的辅助电源电路3. 多路隔离辅助电源电路三.高频逆变器前级电路的设计1. 闭环前级变压器匝数比的设计2. 准开环前级变压器匝数比的设计四.高频逆变器后级电路的设计1. 米勒电容对高压MOS管安全的影响及其解决办法2. IR2110应用中需要注意的问题3. 正弦波逆变器LC滤波器的参数五.逆变器的部分保护电路1. 防反接保护电路2. 电池欠压保护3. 逆变器的过流短路保护电路的设计4. IGBT的驱动和短路保护一.电池输入电路逆变器大多用在车载上,利用汽车上的蓄电池和发电机组成的低压直流供电系统供电。

这个系统上往往还给其他的用电器供电,所以有必要在逆变器的输入端设计一个输入电路保证能滤除大部分来自直流供电系统的纹波和干扰,同时也滤除逆变器对直流供电系统上其他用电器的干扰。

输入电路一般由LC构成,如上图所示:输入电路设计中需要注意的是L要能过足够的电流不会饱和和过热。

LC的参数还要能起到滤波效果。

在实际的电路中也往往在节省成本或要求不高时省去L.二.辅助电源电路。

逆变器除了功率变换回路外,还包含了小信号部分的供电,例如PWM信号芯片的12V供电,运放的单电源或双电源供电,单片机的5V或3.3V供电等。

对上述电路提供一个稳定的纯净的电源供电在逆变器中也显得很重要。

1.12V电池输入的辅助电源电路对于12V电池供电的逆变器,一般经过一级RC滤波给PWM芯片如TL494,SG3525等供电即可。

正弦波逆变器电路图及制作过程

1000W正弦波逆变器制作过程详解

作者:老寿

电路图献上!!

这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器.具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图

也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

:

因为电流较大,所以用了三对6平方的软线直接焊在功率板上

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K 的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

1000瓦正弦波逆变器原理实图

这个机器,BT是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器,也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板上:吸取了以前的教训:以前因为PCB设计得不好,打了很多样,花了很多冤枉钱,常常是PCB打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感。

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

这是SPWM驱动板的PCB,本方案用的是张工提供的单片机SPWM芯片TDS2285,输出部分还是用250光藕进行驱动,因为这样比较可靠。

也是为了可靠起见,这次二个上管没有用自举供电,而是老老实实地用了三组隔离电源对光藕进行供电。

因为上面的小变压器在打样,还没有回来,所以这块板子还没有装好。

1000W逆变器

1000W逆变器---带参数表

82937816 称号:助理工程师积分: 288分发帖: 201帖第1帖2008-10-20 10:26

逆变器,1000W.采用4 个EC40加8个场管作为前级驱动.后级采用IRF360做成桥式电路输出,过压过流,高低压保护是最基本保护方式.对于电路上的设计,我个人认为,除有好的电路原理外,最重要的还是采用怎样的电路结构.同一张图,不同的结构,出来的确产品往往差别很大.如下图:

合理的内部设计,能使电源电压输出极为稳定.但还必需配合好的散热.

电路原理图:(改进型)

在使用逆变器过程中,往往出问题是在电池快没电的情况下,这只要是逆变器没计有输出电压的上下限,因为电池电压低时,输出级得到的直流电压也低了,因此场管得不到饱和导通,发热过大而坏.所以给逆变器设计一个好的输出电压上下限是很重要的.

有很多使用过逆变器的朋友,都知12V的大电容比较热.这个只要是因为前级电路处于开关下工作,变压器自感生产很高的尖峰电压,如果不采用合适的方法处理,哪电容发热,坏就常见了.

做一款逆变器,会使用变压器,场管,桥变换电路是最基本与最简单的,逆变器真正精华还是在电路布局,保护电路上.真正做到一款理想的逆变器,不是容易的事情呵!亲手开发的逆变器可能有40款了,新出的肯定要比以前的机要好,但用起来就感觉没有自己想像的好.因为只有这款新产品开了出来了,我才会感觉到下一款的产品如何改进.

在这里不多说了,如果要详细了解逆变器方面的,可以到电源网我的个人空间上看看.

http://www.mm

QQ:417278103,可以直接聊嘛!大家交流交流!到我的空里,保证你不白跑.。

逆变器原理及电路图

逆变器原理及电路图2009-09-10 21:52场上常见款式车载逆变器产品的主要指标输入电压:DC 10V~14.5V;输出电压:AC 200V~220V±10%;输出频率:50Hz±5%;输出功率:70W ~150W;转换效率:大于85%;逆变工作频率:30kHz~50kHz。

二常见车载逆变器产品的电路图及工作原理目前市场上销售量最大、最常见的车载逆变器的输出功率为70W-150W,逆变器电路中主要采用TL494或KA7500芯片为主的脉宽调制电路。

一款最常见的车载逆变器电路原理图见图1。

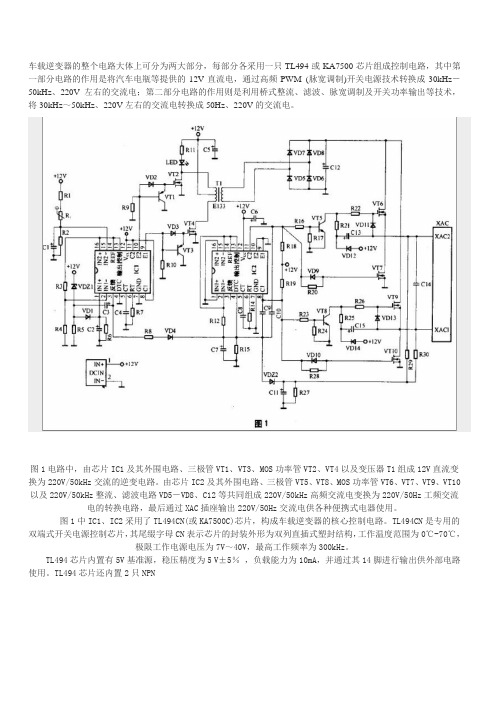

车载逆变器的整个电路大体上可分为两大部分,每部分各采用一只TL494或KA7500芯片组成控制电路,其中第一部分电路的作用是将汽车电瓶等提供的12V直流电,通过高频PWM (脉宽调制)开关电源技术转换成30kHz-50kHz、220V左右的交流电;第二部分电路的作用则是利用桥式整流、滤波、脉宽调制及开关功率输出等技术,将30kHz~50kHz、220V左右的交流电转换成50Hz、220V的交流电。

[img]/UploadFiles/200942618167800.jpg[/img]1.车载逆变器电路工作原理图1电路中,由芯片IC1及其外围电路、三极管VT1、VT3、MOS功率管VT2、VT4以及变压器T1组成12V直流变换为220V/50kHz交流的逆变电路。

由芯片IC2及其外围电路、三极管VT5、VT8、MOS功率管VT6、VT7、VT9、VT10以及220V/50kHz整流、滤波电路VD5-VD8、C12等共同组成220V/50kHz高频交流电变换为220V/50Hz工频交流电的转换电路,最后通过XAC插座输出220V/50Hz交流电供各种便携式电器使用。

图1中IC1、IC2采用了TL494CN(或KA7500C)芯片,构成车载逆变器的核心控制电路。

TL494CN是专用的双端式开关电源控制芯片,其尾缀字母CN表示芯片的封装外形为双列直插式塑封结构,工作温度范围为0℃-70℃,极限工作电源电压为7V~40V,最高工作频率为300kHz。

逆变器原理图

IMPORTANT NOTICETexas Instruments Incorporated and its subsidiaries(TI)reserve the right to make corrections,enhancements,improvements and other changes to its semiconductor products and services per JESD46,latest issue,and to discontinue any product or service per JESD48,latest issue.Buyers should obtain the latest relevant information before placing orders and should verify that such information is current and complete.All semiconductor products(also referred to herein as“components”)are sold subject to TI’s terms and conditions of sale supplied at the time of order acknowledgment.TI warrants performance of its components to the specifications applicable at the time of sale,in accordance with the warranty in TI’s terms and conditions of sale of semiconductor products.Testing and other quality control techniques are used to the extent TI deems necessary to support this warranty.Except where mandated by applicable law,testing of all parameters of each component is not necessarily performed.TI assumes no liability for applications assistance or the design of Buyers’products.Buyers are responsible for their products and applications using TI components.To minimize the risks associated with Buyers’products and applications,Buyers should provide adequate design and operating safeguards.TI does not warrant or represent that any license,either express or implied,is granted under any patent right,copyright,mask work right,or other intellectual property right relating to any combination,machine,or process in which TI components or services are rmation published by TI regarding third-party products or services does not constitute a license to use such products or services or a warranty or endorsement e of such information may require a license from a third party under the patents or other intellectual property of the third party,or a license from TI under the patents or other intellectual property of TI.Reproduction of significant portions of TI information in TI data books or data sheets is permissible only if reproduction is without alteration and is accompanied by all associated warranties,conditions,limitations,and notices.TI is not responsible or liable for such altered rmation of third parties may be subject to additional restrictions.Resale of TI components or services with statements different from or beyond the parameters stated by TI for that component or service voids all express and any implied warranties for the associated TI component or service and is an unfair and deceptive business practice. TI is not responsible or liable for any such statements.Buyer acknowledges and agrees that it is solely responsible for compliance with all legal,regulatory and safety-related requirements concerning its products,and any use of TI components in its applications,notwithstanding any applications-related information or support that may be provided by TI.Buyer represents and agrees that it has all the necessary expertise to create and implement safeguards which anticipate dangerous consequences of failures,monitor failures and their consequences,lessen the likelihood of failures that might cause harm and take appropriate remedial actions.Buyer will fully indemnify TI and its representatives against any damages arising out of the use of any TI components in safety-critical applications.In some cases,TI components may be promoted specifically to facilitate safety-related applications.With such components,TI’s goal is to help enable customers to design and create their own end-product solutions that meet applicable functional safety standards and requirements.Nonetheless,such components are subject to these terms.No TI components are authorized for use in FDA Class III(or similar life-critical medical equipment)unless authorized officers of the parties have executed a special agreement specifically governing such use.Only those TI components which TI has specifically designated as military grade or“enhanced plastic”are designed and intended for use in military/aerospace applications or environments.Buyer acknowledges and agrees that any military or aerospace use of TI components which have not been so designated is solely at the Buyer's risk,and that Buyer is solely responsible for compliance with all legal and regulatory requirements in connection with such use.TI has specifically designated certain components as meeting ISO/TS16949requirements,mainly for automotive use.In any case of use of non-designated products,TI will not be responsible for any failure to meet ISO/TS16949.Products ApplicationsAudio /audio Automotive and Transportation /automotiveAmplifiers Communications and Telecom /communicationsData Converters Computers and Peripherals /computersDLP®Products Consumer Electronics /consumer-appsDSP Energy and Lighting /energyClocks and Timers /clocks Industrial /industrialInterface Medical /medicalLogic Security /securityPower Mgmt Space,Avionics and Defense /space-avionics-defense Microcontrollers Video and Imaging /videoRFID OMAP Applications Processors /omap TI E2E Community Wireless Connectivity /wirelessconnectivityMailing Address:Texas Instruments,Post Office Box655303,Dallas,Texas75265Copyright©2015,Texas Instruments Incorporated。

逆变电路工作原理.精选PPT

单相电压型逆变电路

☞V1或V2通时,io和uo同方向, 直流侧向负载提供能量;VD1或 VD2通时,io和uo反向,电感中贮 能向直流侧反馈。VD1、VD2称为 反馈二极管,它又起着使负载电流 连续的作用,又称续流二极管。

◆优点是简单,使用器件少;其缺 点是输出交流电压的幅值Um仅为 Ud/2,且直流侧需要两个电容器串 联,工作时还要控制两个电容器电 压的均衡;因此,半桥电路常用于 几kW以下的小功率逆变电源。

a)

o

Um

O

t

-Um

io

O

t3 t1 t2

t4

t5 t6

t

ON V1 V2 V1 V2

VD1 VD2 VD1 VD2 b)

图7-6 单相半桥电压型逆

■换流 ◆电流从一个支路向另一个支路转移的过程,也称为换相。 ◆研究换流方式主要是研究如何使器件关断。 ■换流方式分为以下几种 ◆器件换流(Device Commutation)

☞利用全控型器件的自关断能力进行换流。 ☞在采用IGBT 、电力MOSFET 、GTO 、GTR等全控型器件的 电路中的换流方式是器件换流。 ◆电网换流(Line Commutation) ☞电网提供换流电压的换流方式。 ☞将负的电网电压施加在欲关断的晶闸管上即可使其关断。 不需要器件具有门极可关断能力,但不适用于没有交流电网 的无源逆变电路。

断。 √也叫电压换流。

7.2 电压型逆变电路

7.2.1 单相电压型逆变电路 7.2.2 三相电压型逆变电路

单相电压型逆变电路

a)

o

Um

O

t

-Um

ioOΒιβλιοθήκη t3 t1 t 2t4

t5 t6

t

ON

逆变器电路图及原理讲解

逆变器电路图及原理讲解逆变器是一种把直流电能(电池、蓄电瓶)转变成交流电(一般为220伏50HZ正弦波或方波)的装置。

我们常见的应急电源,一般是把直流电瓶逆变成220V交流的。

简单来讲,逆变器就是一种将直流电转化为交流电的装置。

不管是在偏远家村,或是野外需要或是停电应急,逆变器都是一个非常不错的选择。

比较常见的是机房会用到的UPS电源,在突然停电时,UPS可将蓄电池里的直流电逆变为交流供计算机使用,从而防止因突然断电而导致的数据丢失问题。

本文将介绍两种比较简单的逆变器电路图。

并附以简单的逆变器电路图说明,有兴趣的朋友可以研究下,自已动手做一个逆变器也确实是一件非常有成就感的事。

以一就是一张较常见的逆变器电路图。

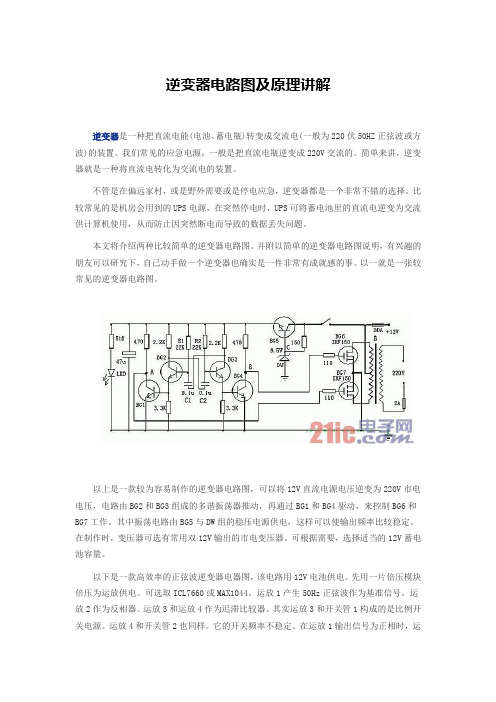

以上是一款较为容易制作的逆变器电路图,可以将12V直流电源电压逆变为220V市电电压,电路由BG2和BG3组成的多谐振荡器推动,再通过BG1和BG4驱动,来控制BG6和BG7工作。

其中振荡电路由BG5与DW组的稳压电源供电,这样可以使输出频率比较稳定。

在制作时,变压器可选有常用双12V输出的市电变压器。

可根据需要,选择适当的12V蓄电池容量。

以下是一款高效率的正弦波逆变器电器图,该电路用12V电池供电。

先用一片倍压模块倍压为运放供电。

可选取ICL7660或MAX1044。

运放1产生50Hz正弦波作为基准信号。

运放2作为反相器。

运放3和运放4作为迟滞比较器。

其实运放3和开关管1构成的是比例开关电源。

运放4和开关管2也同样。

它的开关频率不稳定。

在运放1输出信号为正相时,运放3和开关管工作。

这时运放2输出的是负相。

这时运放4的正输入端的电位(恒为0)总比负输入端的电位高,所以运放4输出恒为1,开关管关闭。

在运放1输出为负相时,则相反。

这就实现了两开关管交替工作。

当基准信号比检测信号,也即是运放3或4的负输入端的信号比正输入端的信号高一微小值时,比较器输出0,开关管开,随之检测信号迅速提高,当检测信号比基准信号高一微小值时,比较器输出1,开关管关。

逆变器原理图_框图

车载逆变器的整个电路大体上可分为两大部分,每部分各采用一只TL494或KA7500芯片组成控制电路,其中第一部分电路的作用是将汽车电瓶等提供的12V直流电,通过高频PWM (脉宽调制)开关电源技术转换成30kHz-50kHz、220V左右的交流电;第二部分电路的作用则是利用桥式整流、滤波、脉宽调制及开关功率输出等技术,将30kHz~50kHz、220V左右的交流电转换成50Hz、220V的交流电。

图1电路中,由芯片IC1及其外围电路、三极管VT1、VT3、MOS功率管VT2、VT4以及变压器T1组成12V直流变换为220V/50kHz交流的逆变电路。

由芯片IC2及其外围电路、三极管VT5、VT8、MOS功率管VT6、VT7、VT9、VT10以及220V/50kHz整流、滤波电路VD5-VD8、C12等共同组成220V/50kHz高频交流电变换为220V/50Hz工频交流电的转换电路,最后通过XAC插座输出220V/50Hz交流电供各种便携式电器使用。

图1中IC1、IC2采用了TL494CN(或KA7500C)芯片,构成车载逆变器的核心控制电路。

TL494CN是专用的双端式开关电源控制芯片,其尾缀字母CN表示芯片的封装外形为双列直插式塑封结构,工作温度范围为0℃-70℃,极限工作电源电压为7V~40V,最高工作频率为300kHz。

TL494芯片内置有5V基准源,稳压精度为5 V±5%,负载能力为10mA,并通过其14脚进行输出供外部电路使用。

TL494芯片还内置2只NPN图二本逆变器输入端为汽车蓄电池(+12V,4.5Ah),输出端为工频方波电压(50Hz,220V)。

其系统主电路和控制电路框图如图1所示,采用了典型的二级变换,即DC/DC变换和DC/AC逆变。

12V直流电压通过推挽式变换逆变为高频方波,经高频升压变压器升压,再整流滤波得到一个稳定的约320V直流电压;然后再由桥式变换以方波逆变的方式,将稳定的直流电压逆变成有效值稍大于220V的方波电压,以驱动负载。

EGP1000W(正弦波配套功率驱动板)

GND

U2 7805

C7

C6 Cap

2

EGS001 2

*

EG8010

EGS001

FANCTR 17 TFB 16 VFB 15 +5V 14 GND 13

+12V 12 GND 11 2HO 10 VS2 9 2LO 8 GND 7 VS2 6 VS1 5 GND 4 1LO 3 GND 2

IFB 1

不接

外接

12V‐15V

不接

不接

15V‐25V

不接

不接

25V‐75V

不接

不接

表 3‐1 工作模式与电源配置表格

不焊

不焊 L7812 EG1181 不焊 L7812 EG1181

跳线 JP1

断开

断开 断开 断开 断开 短接 短接 短接

跳线 JP2

断开

断开 断开 短接 短接 短接 短接 短接

跳线 JP3

断开

R1 3.3K

C5

C4 Cap

P1

1 FAN_VCC

2 GND

外挂风扇电源接口

散热风扇

F2

FAN

1

2

2 2

U1 1 VIN +12V 3

EG1181 GND 电源模块

C9

C8 0.1uF/25V

D1

+5V

1 VIN +5V 3 GND

R2

大于45°C开启风扇

U2 7805

C7

C6 Cap

2.2K

风扇控制

风扇电源(P1)主要为散热风扇提供电源,由于散热风扇的工作电压不同,一般风扇电源需要外接,工作 在工频模式时,也可通过配置跳线 JP2 选择功率电源为散热风扇供电。

详解逆变器电路工作原理

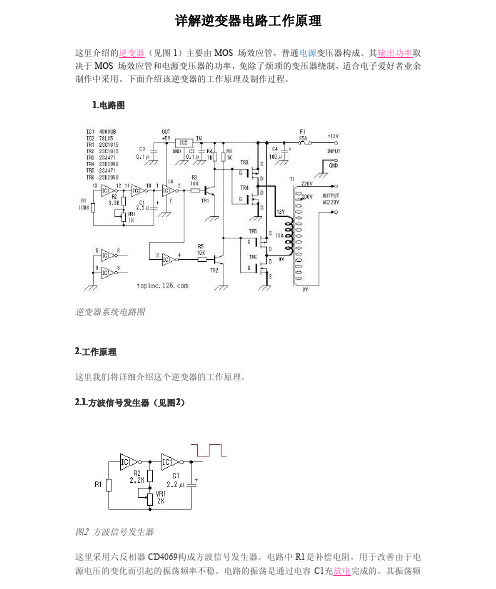

这里介绍的逆变器(见图 1)主要由 MOS 场效应管,普通电源变压器构成。其输出功率取 决于 MOS 场效应管和电源变压器的功率,免除了烦琐的变压器绕制,适合电子爱好者业余 制作中采用。下面介绍该逆变器的工作原理及制作过程。 1.电路图

逆变器系统电路图

2.工作原理 这里我们将详细介绍这个逆变器的工作原理。 2.1.方波信号发生器(见图 2)

MOS 场效应管电路部分的工作过程

3、制作要点 电路板见图6。所用元器件可参考图 7。逆变器用的变压器采用次级为 12V 、电流为10A、初 级电压为 220V 的成品电源变压器。 P 沟道 MOS 场效应管(2SJ471)最大漏极电流为 30A , 在场效应管导通时,漏- 源极间电阻为25毫欧。此时如果通过10A 电流时会有2.5W 的功率消 耗。N 沟道 MOS 场效应管( 2SK2956)最大漏极电流为 50A,场效应管导通时,漏 - 源极间 电阻为 7毫欧, 此时如果通过10A 电流时消耗的功率为 0.7W.由此我们也可知在同样的工作电 流情况下,2SJ471的发热量约为2SK2956的 4倍。所以在考虑散热器时应注意这点。图8展示 本文介绍的逆变器场效应管在散热器(100mm×100mm×17mm)上的位置分布和接法。尽管 场效应管工作于开关状态时发热量不会很大,出于安全考虑这里选用的散热器稍偏大。

图4 MOS以画出原理图中 MOS 场效应管电路部分的工作过程(见图 5) 。工作原理 同前所述。这种低电压、大电流、频率为 50Hz 的交变信号通过变压器的低压绕组时,会在 变压器的高压侧感应出高压交流电压,完成直流到交流的转换。这里需要注意的是,在某些 情况下,如振荡部分停止工作时,变压器的低压侧有时会有很大的电流通过,所以该电路的 保险丝不能省略或短接。

EGS002纯正弦波逆变器驱动板配套后级功率板EGP1000W逆变器功率板

EGP1000W

.

图4-1. EGP1000W逆变器功率板规格尺寸

EGP1000W逆变器功率板上由一个EGS001正弦波逆变器驱动板的专用接口、8个功率管两两并联组成的全桥功率单元、LC滤波单元、低压电源管理单元、电压电流反馈单元及温度检测单元。板上可安装散热片和风扇,并可通过EGS001上的风扇控制功能根据温度打开或关闭散热风扇。

2.

EG

图2-1. EGP1000W逆变器功率板电路原理图

风扇电源接口(P1)

降压器件U1

跳线

JP1

跳线

JP2

跳线

JP3

高频

模式

从P5口输入

从P1口输入

330V-450V

接+12V

外接

不焊

断开

断开

断开

工频

模式

从P5口输入

从P1口输入

12V-75V

接+12V

外接

不焊

断开

断开

断开

板上

降压

从

P1口

输入

12V-15V

不接

外接

不焊

断开

断开

短接

15V-25V

不接

外接

L7812

4.2

高频模式时,功率电源接口(P3、P4)需输入高压直流电源,功率电源电压需大于逆变单元交流输出的峰值,如需要有效值220V交流输出时,功率电源电压至少要大于311V。即:

VDC>VAC*1.414

一般需要在重载下稳定运行时,需要留有一定的余量,在220V交流输出时,建议功率电源电压为330V-450V。另外,高频模式下需在驱动电源接口(P5)上外接一组+12V的驱动电源,供驱动电路使用。