MM007-00 原辅料、包装材料的出入库管理程序

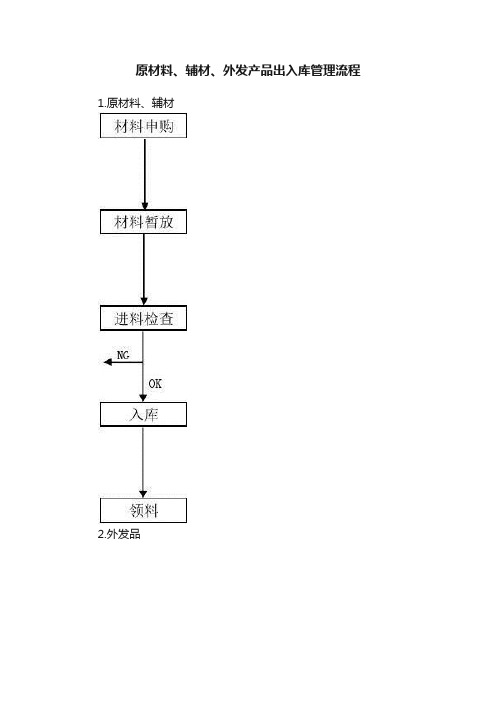

原材料、辅材、外发产品出入库管理流程

原材料、辅材、外发产品出入库管理流程1.原材料、辅材2.外发品原材料、辅材、外发产品出入库管理流程责任人:生管内容:1.依据《订单评审表》作《物料需求计划》及《申购单》。

2.将《物料需求计划》及《申购单》复印2份,1份采购、1份仓库。

责任人:仓库内容:1.依据物料需求计划及申购单确认收货单(3份)、实物、相关资料(SGS 、材质证明等)。

OK 后放“材料暂放区”NG 时拒收,联络采购。

2.依送货单上盖“数量确认OK”章,将送货单转IQC 。

责任人:IQC 内容:1.依据《送货单》及《进料检验规范》进行检验。

OK 后在送货单盖“进料检验合格”章,将1联保留,余下的交仓库。

2.贴上月份标签。

责任人:仓库内容:1.将检验OK 并标识好的物料移至材料仓。

2.填“物料标示卡”及账本。

3.将送货单的1联交采购、1联做账。

责任人:生管/制造内容:原材料:1.由生管依据《生产计划》作成《领料单》,1联车间给车间作为领料依据、1联给仓库保管。

2.仓库依据领料单备料,备料OK 后通知车间领料员拿料。

3.车间材料员依据领料单核对所备原材料是否相符,OK 后双方在对应的位置签字。

4.第二天上班时,将先天领料的内容输入进销存明细表内。

辅材: 1.由制造领班依据《生产计划》作成《领料单》,1联车间给车间作为领料依据、1联给仓库保管。

2.仓库依据领料单备料,备料OK 后通知车间领料员拿料。

3.车间材料员依据领料单核对所备原材料是否相符,OK 后双方在对应的位置签字。

依据不合格品控制程序处理责任人:仓库内容:1.依据《物料需求单》及《申购单》确认送货单、实物、数量。

OK 后放“材料暂放区”NG 时拒收,联络采购。

2.将1联送货单1联交采购,1联做账,1联交IQC 。

责任人:IQC 内容:1.依据《送货单》及《进料检验规范》进行检验。

2.检验OK 盖上“IQC 检验合格”章,NG 贴上不合格标签并填写《品质异常处理单》联络采购。

包装材料入库程序

包装材料入库程序包装材料入库程序随着物质生产的不断发展,包装材料在人们的生活中扮演着越来越重要的角色。

作为产品抵达顾客手中前的必经之路,包装材料的质量直接关系到产品质量的保障和顾客的消费体验。

因此,包装材料的入库程序尤为重要。

一、前置准备工作在包装材料入库之前,必须进行一系列的前置准备工作,以确保入库程序的顺利进行。

具体如下:1.清点包装材料在包装材料运送至仓库前,首先需要对每个包装材料的数量进行清点,确保每个包装材料都数量准确无误。

2.处理异常包装材料对于出现异常的包装材料,如损坏、过期、污染等,需要及时处理,避免对仓库环境和其他包装材料造成影响。

3.准备入库单据在包装材料入库过程中,需要用到入库单据,因此需要提前准备入库单据。

入库单据需要包括包装材料的名称、规格、数量等信息。

二、包装材料入库流程1.对包装材料进行验收包装材料到达仓库后,需要经过验收。

验收人员需要仔细检查每个包装材料,确保其质量符合要求。

包装材料验收需要注意以下几点:(1)检查包装材料的尺寸和重量是否与进货单一致;(2)检查包装材料的外包装是否完好,有无损伤、油污或污染;(3)检查包装材料是否过期。

对于验收不合格的包装材料,应当及时通知供应商,并按照协议处理。

2.进行质检包装材料验收通过之后,需要对包装材料进行质检,确保其质量达到要求。

质检的重点包括以下几个方面:(1)检查包装材料的物理性质,如强度、承载能力等;(2)检测包装材料的化学性质,如是否含有有害物质;(3)检验包装材料的外观,是否有明显破损或变形。

对于质检不合格的包装材料,应当及时退货给供应商。

同时,需要对质量问题进行记录,并向相关部门提供反馈信息,以便改进和追踪。

3.完成入库流程经过包装材料验收和质检之后,符合要求的包装材料就可以完成入库流程。

具体步骤如下:(1)在入库记录簿上填写入库信息,包括入库日期、产品名称、规格、数量等;(2)附加入库单据和质量检验报告;(3)将包装材料放置在指定位置,并标识清晰。

物料出入库工作程序与管理制度,退库物料的仓贮管理规程

物料出入库管理制度一.目的为了加强各个部门相互配合,相互协调,更好地完善各项制度和出入库流程而提出的以下几点建议。

二.范围适用于公司所有原材料、包装材料、半成品及成品等物料的管理。

三.职则1.办公室为本程序的归口部门。

2.业务部、财务部、采购部、仓库、质量部、生产部协助完成本程序的实施。

四.工作程序1.原材料、包装材料及成品等物料的进货流程。

(1)原材料到本公司以后,仓库清点数量,质量检验部门分出数量的合格与不合格数量,采购部门将合格与不合格数量传真给卖方,质量部门将不合格原因做出说明。

(2)合格物理由仓库办理入库手续,而后生产部门再可领用。

2.原材料、包装材料及成品等物料的出库流程(1)生产部门领用原材料的同时,领料人凭领料单领料,没有领料单的不给予发料。

(2)领料单必须有该部门主管签字为凭证,否则也不予发料,发完料以后经领料人核对后,领料人签字,仓库保留保管部门记帐联。

(3)生产部人员在其领料期间因各种原因没有把料领完的,仓库按照实发数量记帐。

下次再领用同一个单号的物料时,必须再开领料单做为依据。

(4)料用完后多余的及其他原因而导致需要退料的,须叫上仓库人员核对后再予以退料,而在仓库人员不知道的情况下,仓库可以不给予记帐。

(5)另外,生产部上夜班的时候,有时各种材料不够用时,可以先行拿用,但是拿用之后在地二天早上的时候必须告诉其仓库管理员,生产部人员再根据拿用数量开补料单,由各个部门人员签字后交与仓库管理员。

注:(尽量在白天的时候把物料领够)。

(6)在领料单开好了以后,领料单上不能够涂改,涂改以后须签字或者重新开领料单,否则不给予发料。

(7)在领料的时候,由于各种原因不能够及时办理领料单的话,可以开其凭证经车间主管及以上人员签字后给予发货。

发货后在可以开领料单的时候,在最短的时间把领料单补给仓库人员。

3.原材料、包装材料的退货管理须退库或退货的材料,应办相应的退货手续。

退货单经部门主管签名后交品管复检。

包装厂出入库管理制度

第一章总则第一条为加强本厂出入库管理,确保物料、产品的有效管理,提高库存周转率,降低库存成本,保证生产、销售、研发等部门的正常运作,特制定本制度。

第二条本制度适用于本厂所有出入库活动,包括原材料、半成品、成品、备品备件等物料的入库、出库、盘点及调拨等工作。

第二章出入库原则第三条出入库必须遵循“先进先出”、“物料分类存放”、“标识清晰”、“账实相符”的原则。

第四条出入库活动应遵循国家有关法律法规和行业标准,确保出入库活动的合法性、合规性。

第三章出入库流程第五条物料入库流程:1. 采购部门收到采购订单后,将订单信息传递给仓库管理员。

2. 仓库管理员根据采购订单进行物料验收,检查物料数量、质量、规格等是否符合要求。

3. 验收合格后,仓库管理员在入库单上填写相关信息,并加盖验收章。

4. 仓库管理员将物料按照规定的存放区域进行存放,并做好标识。

5. 仓库管理员将入库单、验收单等资料存档,并及时更新库存系统。

第六条物料出库流程:1. 生产、销售、研发等部门根据生产计划、销售订单、研发需求等提出出库申请。

2. 仓库管理员根据出库申请,核对库存数量,确认出库物料的数量、规格、型号等信息。

3. 仓库管理员在出库单上填写相关信息,并加盖出库章。

4. 仓库管理员将出库物料按照规定的出库方式(如直接出库、配送等)进行出库。

5. 仓库管理员将出库单、验收单等资料存档,并及时更新库存系统。

第四章库存管理第七条仓库管理员应定期对库存进行盘点,确保库存数据的准确性。

第八条库存盘点分为定期盘点和临时盘点:1. 定期盘点:每月至少进行一次全面盘点,每季度至少进行一次抽样盘点。

2. 临时盘点:在发生异常情况(如火灾、盗窃等)时,立即进行盘点。

第九条盘点过程中,发现库存与账面不符时,应及时查明原因,并采取相应的措施进行纠正。

第十条仓库管理员应定期对库存物料进行清理,清理出过期、损坏、不合格的物料,并做好记录。

第五章人员管理第十一条仓库管理员应具备以下条件:1. 具备基本的计算机操作能力,熟悉仓库管理系统。

原辅料入库管理程序,仓库原辅料入库办理内容与详细步骤

原辅料入库管理程序一、目的:建立原辅料入库程序,确保进库物资质量,防止差错。

二、适用范围:适用于所有进库原辅料。

三、责任者:采购员、仓库管理员、质保部、总工办。

四、原辅料入库程序:1、收货检查:1.1 仓库管理员凭《送货单》或《领货凭证》对新到货物逐件对比标签核对品名、数量、规格、批号、有效期等标志是否正确;1.2 逐件检查外包装是否受潮、霉变、虫蛀、鼠咬、压损。

如有这些现象进一步检查内包装是否破损,是否影响到内容物。

2、检查后的处理:2.1 如检查发现以上2条任意一条中的问题,仓库管理员可拒绝收货,并将货物存放到“不合格品库〞,挂上红牌,同时在每件货物上贴红的“不合格证〞。

2.2 检查未发现以上2条中的问题或外包装虽有破损而未影响到内包装和内容物,则将新到原料或辅料存放到“原辅料库〞待验区,并用黄色绳围栏,挂上黄色待检标志。

3、仓库管理员填写《到货验收记录》,并填写《申请检验单》,请质保部检验。

质保部取样后在取样货物上贴上黄色“取样证〞。

4、质保部检验的结果有以下两种状况:4.1 质保部检验合格,向仓库管理员发送检验报告单的同时按货物件数发放绿色的“合格证〞。

仓库管理员取下黄我以围栏,并将合格的原辅料搬到合格区,围上绿色围栏,并取下待检标志逐件贴上绿色的合格证。

4.2 质保部检验不合格,向仓库管理员发送检验报告单的同时按货物件数发放红色的不合格证,仓库管理员马上在每件货物上贴上红色的不合格证,并将货物转移至“不合格品存放间〞,并用红色绳围栏。

5、质保部所签发的“取样证〞、“合格证〞、“不合格证〞均要加盖质保部印章。

6、经质保部检验后,仓库管理员进行如下操作:6.1 仓库管理员对检验合格的原料可辅料正式登记入帐,并在财务单据上签字认可。

经初验不合格要拒收的以及经质保部检验不保格的原料或辅料,其处理见“不合格原辅料处理程序〞。

7.经检验合格的原辅料在有效期内要挂上“有效期药品〞的标志。

8.在库房贮存保管过程由于养护不当而造成不俣格或超过有效期的原辅料按“不合格品销毁管理制度〞进行报废销毁。

药品原辅料、包材库库管员工作程序

药品原辅料、包材库库管员工作程序药品原辅料、包材库库管员工作程序原辅料、包材库库管员工作程序一、物料入库验收1、物料入库前应核对所来物料厂家货单与采购单是否相付。

2、物料入库前应合理安排货位。

3、物料入库应核对货单与实物是否相付,品名、规格、批号、数量是否准确无误。

4、初验时仔细检查有无破损,如有破损,及时填写包装破损处理单通知主管领导、质保部,按其处理意见执行。

5、物料入库经保管员初验合格后,按GMP要求填写货位卡,挂相应待验标识,及时请验。

6、装卸货物时,保管员应全程在现场监督装卸。

以防装卸途中破损。

7、验收后,及时处理入库票据,完善签字手据,填写各种记录,保管帐。

8、验收后,及时处理库房卫生。

二、物料贮存保管1、日常养护项目:检查干湿温度,防虫、防鼠、防霉变,防火、防盗、防用水点防止跑、冒、滴、漏,防止用电防线路老化引起火灾。

禁止长明灯;检查杜绝一切隐患,防患于未然。

2、物料货位标识清晰、准确;各种帐、物、卡、记录(含GMP软件)填写及时、内容准确。

3、保持库房卫生清洁及物料内、外观质量4、每日8时前上抱库存报表,并对报表准确性负全责。

5、对在库用品如干湿温度计、灭火器、鼠夹负保管责任。

三、领料、发料1、流入车间的物料必须是检验合格的物料,应有质检单及物料放行审核单。

2、所发物料,应与财务票据相符,禁止无据出库。

3、GMP记录应严格与实际领发量及财务票据数相符(车间需料、领料、发料、结料单应与财务出库票据相符。

以便生产与物储做到记录统一)并保证记录及时,做到当日发生,当日记录。

4、领料时间由库管员与车间协商而定,分时间段集中领料。

节约领、发料时间。

5、领发料时,双方应仔细核对品名、规格、批号、数量无误后,签字出库。

6、发料结束后,库管员需复核库存,查看帐、物、卡应相符。

7、每次发料后,需及时清理库区卫生。

四、退库1、物料退库需财务正式票据,否则库管员有权拒收。

2、退库物料需经质保部在退库单(零头卡)上签属意见。

原材料出入库管理流程

原材料出入库管理流程一、原材料入库流程质量监督员负责对入厂原材料检验全过程进行监督,保管员对入库原材料品种、规格、型号、质量、数量、包装等进行核对。

1、原材料入厂及质量检验原材料检验分别由技术部、质检部负责。

入罐原材料沥青、机油、SBS、SBR、胶粉、沥青卷材用颗粒、滑石粉由技术部负责检验;胎体、覆面膜、板岩、硅油膜、煤等原材料由质检部负责检验。

1)原材料进厂由门卫通知质检部或技术部,质检部或技术部通知质量监督员,共同到现场对原材料外观、包装等进行检查,并按供应部提供的采购通知单核对生产厂家、品种、规格、牌号或型号等。

2)对于沥青、机油、SBS、SBR、胶粉、沥青卷材用颗粒、滑石粉、板岩等原材料,先由质检员、质量监督员按抽样规则抽取检验样品,再由检斤员、保管员、门卫共同对原材料进行检斤。

3)对于胎体、覆面膜、硅油膜、煤等原材料先由检斤员、保管员、门卫共同检斤后,由保管员带到指定地点按定置管理要求组织卸货,再由保管员通知质检员,质检员与质量监督员共同抽取检验样品。

4)原材料卸货后由保管员、检斤员、门卫共同回皮。

并由检斤员出具检斤单。

2、合格原材料控制流程1)由质检员按《原材料标准》要求进行检验,质量监督员进行全过程监督。

检验合格后,由质检员通知保管员卸车入库,对于胶粉、颗粒、板岩等原材料入库后由保管员通知质量监督员,质量监督员会同质检员再次检验(不同部位取样),若再次检验合格,由保管员办理正式入库手续,若再次检验不合格,采取扣款接收或退货。

2)材料入库后,由检验部门网上传递质量检验报告单,同时打印质量检验报告单1式3份,1份上报总经理,2份交保管员(1份转供应部,另1份转财务部)。

3)保管员根据检斤单、供方质检单,开具入库单3份,供应部认真核对入库单所填数量、单价、总价,确认无误签字后,1份交财务记账会计,1份交供应商。

4)财务部依据检斤单、供方质检单、入库单等3张单据入账,开具发票,按公司规定付款。

包材与辅料仓库管理制度与流程

包材与辅料仓库管理制度与流程仓库管理制度仓储物流流程仓库管理制度是一个重要的工具,可以帮助企业协调生产、仓储和配送等部门的工作,确保物流的高效运作。

以下是一个简单的仓储物流流程:1.入库货物检查:在货物进入仓库之前,必须进行检查以确保货物没有损坏或错误。

此步骤的完成需要引入仓库检查计划与检查表格,记录并管理入库货物品质。

2.入库货物序号分配:在货物进入仓库之后,需要给每件货物分配一个独特的序号,以方便日后查询和管理。

3.入库货物登记:在货物进入仓库之后,必须将其登记在仓库管理系统中,以便日后能够跟踪其流向。

4.货物入库存储:货物进入仓库后,需要将其存放在正确的位置,并在存储过程中注意货物的类型和属性。

5.出库货物检查与确认:在货物出库之前,必须进行检查以确保货物没有损坏或错误。

存在出库检查计划与检查表格,记录并管理出库货物品质。

6.出库货物序号确认:在货物出库之前,需要确认货物序号以验证货物信息并避免出库错误。

7.出库货物登记:在货物出库之前,必须将其登记在仓库管理系统中,以方便之后的跟踪和记录。

8.货物出库:货物出库后,需要将其记录在出库单并在仓库管理系统中确认。

包装材料与辅料存储管理包装材料和辅料储备是企业顺利进行生产的重要保障。

为了确保包装材料和辅料的质量和数量的管理,需要制定一些管理政策:1.包装材料和辅料分仓储:根据包装材料和辅料的属性和用途的不同,将其分别存储在不同的仓库中。

2.包装材料和辅料清单登记:对于每种包装材料和辅料,需要将其详细信息登记,包括品名、数量、规格、质量等参数。

3.包装材料和辅料库存监管:每月定期检查包装材料和辅料库存,避免过期或丧失质量问题,预防库存波动以支持企九高效的运营。

4.包装材料和辅料订单管理:在生产和销售中,通过订购来控制包装材料和辅料的数量和质量,订购量应该根据销售量以及库存波动进行预估。

仓库运营流程货区与货位管理货区和货位管理是仓库运营中的重要环节。

出入库管理规定及流程(3篇)

第1篇一、总则为了规范公司物资的出入库管理,确保物资的安全、准确、及时地流动,提高物资管理水平,降低成本,特制定本规定。

二、适用范围本规定适用于公司所有物资的出入库管理,包括原材料、半成品、成品、备品备件等。

三、管理职责1. 物资管理部门:负责制定出入库管理制度,组织实施出入库管理,监督执行情况,并对出入库过程进行记录和统计分析。

2. 仓储部门:负责物资的接收、储存、发放和盘点,确保物资的安全和完好。

3. 使用部门:负责提出物资需求计划,按照规定程序申请领用物资,并妥善保管使用。

4. 财务部门:负责审核出入库凭证,进行成本核算和财务结算。

四、出入库管理制度1. 物资编码管理:所有物资必须进行编码,编码应具有唯一性、系统性、合理性,便于管理和查询。

2. 出入库凭证管理:出入库凭证是出入库的依据,应包括物资名称、规格型号、数量、单价、金额、日期、经手人等信息。

3. 验收制度:所有入库物资必须经过验收,验收内容包括数量、质量、规格型号等,验收不合格的物资不得入库。

4. 储存制度:物资应按照规定的储存条件储存,避免受潮、受热、受腐蚀等影响。

5. 盘点制度:每月进行一次全面盘点,对盘点中发现的问题及时处理。

6. 出库制度:出库物资必须按照出库凭证进行,出库凭证应经使用部门负责人签字确认。

五、出入库流程1. 采购申请:使用部门根据生产计划或实际需求,填写采购申请单,经相关部门审核后提交给采购部门。

2. 采购订单:采购部门根据采购申请单,向供应商发出采购订单,并跟踪订单执行情况。

3. 物资验收:物资到达后,仓储部门进行验收,验收合格后填写入库单,办理入库手续。

4. 入库确认:财务部门对入库单进行审核,确认无误后办理入库确认手续。

5. 出库申请:使用部门根据生产计划或实际需求,填写出库申请单,经相关部门审核后提交给仓储部门。

6. 物资出库:仓储部门根据出库申请单,办理出库手续,并将物资交付给使用部门。

7. 出库确认:财务部门对出库单进行审核,确认无误后办理出库确认手续。

仓库原辅料出入库管理制度

仓库原辅料出入库管理制度一、制度目的为规范仓库原辅料出入库管理流程,加强仓库物资管理,提高物资保管水平,确保物资安全、准确、高效的管理。

二、适用范围本制度适用于公司所有仓库内原辅料的出入库管理,包括但不限于公司生产、研发、物流等部门的仓库。

三、仓库原辅料出入库管理流程1.物资领用:•部门拟领用的物资需通过“仓库出货单”填写,并由主管签字确认。

•库管员根据出货单核准出库,同时生成“出库单”并交账务确认。

•领用人员需在“出库单”上签字,并在收到物资后将“出库单”交回仓库。

•部门领用的物资到达后,需及时向仓库反馈领用情况。

2.物资退还:•领用部门如有多余物资或出现退回情况,需通过“物资退货单”向仓库进行申请。

•仓库库管员根据退货单核实物资后进行入库,同时生成“入库单”并向账务进行确认。

•领用部门需在“入库单”上签字并确认收到退还的物资。

3.物资采购:•各部门需向仓库提供采购清单,并进行相应的申请。

•仓库库管员审核清单后向财务提出采购申请,并在采购到物资后进行入库。

•入库后生成相应的“入库单”向财务进行确认。

4.物资的盘点和差异处理:•仓库每月进行一次整体盘点,对月底库存量进行核实,并生成相应的“盘点单”。

•如有差异,需进行明细核实和处理,经仓库主管和财务主管口头确认后进行相应处理。

5.物资的管理和保管:•仓库物资应安放整齐,分类摆放,避免堆放不整、过高或存在安全隐患。

•库位管理采用电子标签,标志地位编号、物品名称、数量、单价等信息。

•物资分类采用ABC法管理,对物资的重要程度进行分级,划分为A、B、C三类进行管理。

四、制度执行•库管员应严格按照本制度和工作流程执行物资的出入库管理工作,确保物资管理的准确性和安全性。

•对不遵守出入库管理制度的人员,应先进行口头警告并进行教育和培训,如情况严重,或经多次口头警告无效者,可考虑进行相应的纪律处分。

五、制度评审和修订本制度的修订、评定及解释权归公司仓库管理部门所有。

原材料出入库程序

原材料出入库程序一、原材料入库程序1.对入库原材料的品种、规格、型号、质量、数量、包装等认真核对卸车。

2.原料卸车完毕,由原材管理员开具入库单。

3.入库原材料登记入账应及时准确,不能拖拉。

如有问题及时提出,向主管采购人员反映,以便得到解决。

二、原材料出库程序1.材料出库应本着先进先出的原则,及时检查库存原材料的存放情况。

2.按照原材料保存期限,对于快要过期失效或变质的原材料应在规定期限内发放,剩余原材料及时回收利用,非正常手续不得出库。

3.车间领用原材料,应填写领料单,由本单位主管签字后,找仓库管理人员,领取原材料,原材管理员开具出库单,车间领料人检查原材料数量、种类、包装等无误后,负责人出签字确认,如果出现票据中内容不全、字迹不清、没有经手人签字或者物料和票据明显不符的情况,车间领料人可拒绝签字,找领导协商解决。

如领料人不签字,又接受出库单的,视为认同出库单据上的一切出库物料。

(出入库单必须完整内容齐全、字迹清楚、出入库人签字必须填全姓名)。

原材料出库后,及时登记入账。

以便生产科盘存。

4.对罐装原材料,由各车间保存和使用,实行特殊的出入库制度:原材料购入时先统一按照上述要求办理入库手续,之后可以由车间或使用部门,将所购入物料一次性办理出库手续,该批物料交由使用车间或部门保管和使用,在此过程中仓库不再单独办理每次使用的出入库手续。

但使用车间或部门应该在使用过程中做好清晰完整的记录,以便生产科在定期统一盘存时提供详细的统计账目。

如果车间或部门的统计账目和生产科盘存统计出现明显不符时,物料使用车间或部门必须提供有效的使用证明,并协助生产科查明情况。

5.对于罐装原材料中,两个车间公用的原材料(例如盐酸、液碱等),由该原材料主要使用部门负责保存和管理,原材料购入时先统一按照上述要求办理入库手续,之后可以由车间或使用部门,将所购入物料一次性办理出库手续,该批物料交由使用车间或部门保管和使用,其他部门使用,开具领料单,由领用部门主管签字后,交予保管部门。

包装材料出入库管理制度

包装材料出入库管理制度包装材料是生产制造企业在产品销售、运输和存储过程中不可缺少的一部分,对于保护产品的完整性、安全性以及提高产品附加值起着重要的作用。

因此,建立一套科学的包装材料出入库管理制度对企业来说是非常重要的。

本文将从包装材料的管理目标、管理流程、管理人员和管理措施等方面进行详细介绍,以期提高企业包装材料管理的效率和质量。

一、管理目标1.确保包装材料的准确、及时、完整地供应给生产线,以满足生产需要;2.控制包装材料的库存水平,有效降低库存成本;3.加强包装材料的质量管理,确保产品的包装质量;4.提高包装材料管理的效率,减少人力资源的浪费。

二、管理流程1.需求计划:根据生产计划和市场需求,制定包装材料的需求计划;2.采购计划:根据需求计划,制定包装材料的采购计划,并与供应商进行协商和谈判;3.采购执行:根据采购计划,与供应商签订采购合同,并进行包装材料的采购;4.入库管理:对采购的包装材料按照规定的要求进行验收,并进行入库登记;5.出库管理:按照生产计划和市场需求,对需要使用的包装材料进行出库,并进行出库登记;6.库存管理:对仓库中的包装材料进行定期盘点和清点,确保库存的准确性和及时性;7.废旧包装材料处理:对废旧包装材料进行分类、处理和回收;三、管理人员3.仓库管理员:负责包装材料的入库、出库和库存管理,确保包装材料的安全性和准确性;4.质检人员:负责对包装材料的质量进行抽检和检验,确保产品的包装质量;5.运输人员:负责将包装材料从供应商处运送到企业仓库,以及将包装材料从仓库送到生产线的工作。

四、管理措施为了确保包装材料出入库管理的有效性和科学性,需要采取一系列的管理措施,包括:1.建立完善的包装材料需求计划和采购计划制度,确保需求和采购的准确性和及时性;2.与供应商签订长期合作协议,确保供应的可靠性和稳定性;3.对包装材料进行分类管理和标识,便于入库、出库和库存管理;4.设立专门的包装材料仓库,对包装材料进行专门的存放和保管,确保包装材料的完整性和安全性;5.建立包装材料的质量管理制度,对包装材料的质量进行抽检和检验,并建立相应的处置和报废制度;6.定期对仓库进行盘点和清点,确保库存的准确性和及时性;7.加强包装材料管理的信息化建设,通过建立信息系统对包装材料的出入库进行自动化管理。

仓库原料与成品出入库作业流程

仓库原料与成品出入库作业流程仓库是企业物资管理的核心部分之一,仓库的原料与成品出入库管理流程是企业物资流转和管理的重要环节。

以下是一个典型的仓库原料与成品出入库作业流程。

1.出入库单据的准备:在进行原料与成品出入库作业之前,首先需要准备相应的出入库单据。

出库单据一般包括:出库单、领用单等;入库单据一般包括:入库单、采购单等。

库管人员根据实际需求和业务规定填写相应的单据,并进行相应的编号和分类。

2.出库作业:出库作业是指将仓库中的原料或成品按照需求进行出库处理,并将相关信息记录到出库单据中。

(1)库管人员根据出库单据,按照出库的要求,到仓库中选取需要出库的原料或成品。

(2)库管人员将选取的原料或成品进行清点和核对,确保数量和质量没有问题。

(3)库管人员按照出库单据记载的要求,将原料或成品进行包装和封装。

(4)库管人员将出库单据和已出库的原料或成品一同交给相关部门或人员,完成出库作业。

3.入库作业:入库作业是指将原料或成品从外部采购或其他途径进入仓库,并将相关信息记录到入库单据中。

(1)库管人员根据采购或其他途径的原料或成品,进行验收和清点。

确保原料或成品的数量和质量符合要求。

(2)库管人员将验收合格的原料或成品,进行分类、标记、编号和存放地点的确定。

(3)库管人员将入库单据进行相应的记录和归档,包括:数量、质量、存放地点等信息。

4.盘点:仓库中的原料和成品需要定期进行盘点,目的是确保库存的准确性和及时发现异常情况。

(1)库管人员根据企业的盘点规定,定期对仓库中的原料和成品进行盘点。

(2)库管人员将盘点结果与实际库存进行比对,发现差异的地方进行调整和处理,确保库存准确无误。

5.系统记录:仓库的原料与成品出入库作业需要进行系统记录,以便后续的查询和管理。

(1)库管人员将出入库单据的信息进行登记到企业的物资管理系统中。

(2)库管人员将盘点结果进行系统记录,与实际库存进行比对,确保库存准确无误。

6.异常处理:在仓库原料与成品出入库作业过程中,可能会遇到一些异常情况,需要及时处理。

原料、辅料、包装材料出库管理规程 2

原料、辅料、包装材料出库管理规程目的:建立原料、辅料、包装材料出库的管理规程,规范原料、辅料、包装材料发放操作。

范围:本规程适用于原料、辅料、包装材料出库的管理。

职责:仓库保管员对本规程的实施负责。

内容:1出库必须具备的有效凭证1.1批生产指令或批包装指令。

1.2经车间主任签字的领料单。

1.3质管部发放的“原、辅料、包装材料审核放行单”。

2出库原则2.1原料、辅料、包装材料的发放要以先入先出为原则,按入库的时间先后顺序依据进厂编号发放,已开包取样的原料、辅料、包装材料要首先发放。

2.2易变质、易受微生物污染的原料、辅料以及储存期超过规定的原料、辅料,必须抽样复验合格后方可发放。

2.3不合格及超过复验期的原料、辅料不得发放使用。

2.4标签、包装材料改版后,原版只能销毁,不能发放使用。

3原料、辅料、包装材料出库3.1车间领料人开具领料单一式四份(存根、财务、仓库、领料)。

3.2仓库保管员按照批生产指令或批包装指令核对领料单所列原料、辅料、包装材料的品名、规格、数量等项内容,并确定所备物料具有质管部发放的“原料、辅料、包装材料审核放行单”后,才能发料出库。

3.3出库称量3.3.1一般原料、辅料、包装材料,应精确到磅秤最小刻度。

3.3.2发放有毒原料、辅料,应有QA现场监督,用电子称进行称量,应精确到2g。

3.3.3凡进货为桶装、袋装等散包装的原、辅料,如以“千克”计量的原料、辅料称量时应精确到0.1kg,以“克”计量的原辅料应精确到0.1g。

3.4原料、辅料发放称量时,领发双方均应到场,核对无误后,方可办理出库手续,领发双方签字,做到帐、物、卡相符。

3.5如领料部门需要,应提供相应进厂编号的原料、辅料、包装材料的检验报告书复印件给领料部门。

3.6标签等印字包装材料的出库除了要依据原料、辅料、包装材料出库程序外,还要依据包装指令计数发放,填写标签发放领取记录,须有领料人和发放人双方的签字。

3.7装在容器内或袋装的原、辅料分数次发放时,仓库保管员应标明在该容器上的领发清单。

仓库原材料出入库管理作业流程

物料出入库管理规定1、总则1.1、制定目的:规范入库流程,使之有章可循。

1.2、适用范围:本公司使用的原材料、辅助材料、板材、工具悉依本规定办理。

2、原材料入库规定2.1、暂收作业流程①、采购人员与供应商于送交物料到公司时,仓库人员必须填写《入库单》一式三联,详细填写订购单号码、日期、品名、料号、数量并送到点收处,并将《入库单》立即交于IQC人员。

②、仓库人员将《入库单》与本公司《订购单》核对;IQC人员接到《入库单》后,立即开立《进料检验单》并对来料进行检验,确认无误在入库单上签字。

③、仓库人员将《入库单》与本公司《订购单》核对;点收人员对进入供应商所送之物料进行点收,核对物料质量与《入库单》无误后,再核对订单数量与所交数量是否相符入库,是否有超交现象。

④、超交之物料以退回为原则,但可以考虑让厂商寄存,而不作进料验收之处理。

⑤、点收人员核对无误后,在《入库单》上签章,并将其内容转记于《原材料暂收日报表》。

⑥、点收人员若在核对送交物料时,发现数量不符,或混有其他物料,以及其它特殊情况时,必须要求供应商之送货人员立即修改《送货单》或予以拒收。

2.2、验收检查①、原材料的验收检查,由品质部进料检验依《进料检验规定》,实施检验。

②、进料检验结果有三种,即合格(或允收)、不合格(或拒收)与特采(或让步接受)。

③、判定合格时,须将良品总数填入《进料检验单》合格栏内并签字,经部门主管/经理核准后,第一至三联转交仓库人员,以利办理入库手续。

④、判定不合格时,须于《进料检验单》上注明,并签字,同时填写《不合格处理单》一式两联,经部门主管/经理审核后,留存《进料检验单》第三联及《不合格处理单》第二联,将《进料检验单》第一、二联转仓管人员,将《不合格处理单》第一联转采购人员,以利办理退货手续。

⑤、判定不合格而暂收之物料应予以办理退货,但因实际需要,须对暂收中的物料的一部分或全部进行特采使用时,依《来料作业指导书》中有关特采的流程办理特采。

材料出入库管理工作流程

材料出入库管理工作流程1.材料需求评估在每个生产周期开始之前,企业需要对材料需求进行评估。

通过与销售和生产部门的沟通,了解下一时间段内所需材料的种类、数量和交付时间,从而制定合理的采购计划。

2.采购计划制定基于材料需求评估,采购部门制定采购计划。

计划中应包括所需材料的种类、数量、交付时间、供应商选择和采购预算等信息。

3.供应商选择和合同签订采购部门根据采购计划,选择合适的供应商进行洽谈和谈判。

考虑供应商的信誉度、价格、交货期等因素,最终选择合适的供应商,并与其签订供货合同。

4.材料采购根据合同的约定,采购部门向供应商提供采购订单,并安排货物的运输和接收。

供应商将货物按照订单要求交付到企业的仓库。

5.质检和验收仓库人员根据采购订单和材料清单,对进货的材料进行质量检查和验收。

对于不合格或有缺陷的材料,仓库应及时通知供应商返回或更换。

6.材料入库通过质检和验收后的合格材料,仓库人员将其进行分类、编号和标记,并按照入库标准将其入库。

同时,系统应及时更新库存记录。

7.领料和生产生产部门根据生产计划和材料需求,在领料单上填写所需材料的种类和数量。

仓库人员根据领料单,将所需材料从库存中领取并交付给生产部门。

8.材料使用记录生产部门在使用材料的过程中,需要及时记录材料的使用情况,包括使用数量、使用时间、工序等信息。

这些记录有助于企业进行成本核算和库存管理。

9.库存管理和盘点仓库人员需要根据实际的库存数量,及时更新库存记录。

定期进行库存盘点,清点实际库存与账面库存的差异,并对出现差异的原因进行分析和处理。

10.材料报废和退货对于不合格、损坏或过期的材料,仓库人员应及时将其报废或退还给供应商。

对于退货,需要与供应商协商,并按照合同的规定办理退货手续。

11.定期报表和分析仓库部门需要根据实际出入库情况,制作报表并进行分析。

报表中包括库存数量、库存金额、库存周转率等指标,有助于企业进行库存管理和采购决策。

通过以上流程,企业可以实现对材料出入库的有效管理。

材料出入库管理程序

材料出入库管理程序为了规范公司原、辅材料的采购入库、对帐、发票开具、报销及材料出库工作的办理流程,提高工作效率,加强公司物资管理和财务管理,及时与供应商核对往来帐务,特制定本程序。

1.材料入库1.1材料采购到货后,库房保管员根据送货单(发货明细表、发货清单)验收实物,做好收货记录提交给采购员,采购员据此填制材料采购入库单(一式四联:第一联:存根,第二联:库房记帐后转财务,第三联:报帐,第四联:客户;送货单(发货明细表、发货清单)与实物不一致且未超过采购计划的,根据实物填制材料采购入库单,库房保管员签字确认;库房主管签字审核;超过采购计划的暂时不办理入库,并同时向本部门主管领导报告,根据领导处理意见办理。

直接发到委托加工单位的原材料,在根据送货单(发货明细表、发货清单)验收实物后,三天之内必须将相关单据传递给采购员办理入库手续。

月末则必须将本月内所有入库全部办理入库手续。

1.2材料入库单的填写必须字迹清晰,项目齐全,包括日期,供应商,材料名称,规格型号,计量单位,数量,单价,金额等,入库单有一项以上的必须有合计栏。

1.3材料采购入库单(一式四联):第一联:存根,此联与送货单(发货明细表、发货清单)配套齐全由库管员存查,并每月整理存档;第二联:库房记帐后转财务,库房保管凭此联登记材料明细帐,材料核算会计每月定期到库房稽核签收,并与采购员的报销联配单一致后做帐务处理;第三联:报帐,采购员办理入库后,凭此联和供应商对帐,对帐后和供应商开具的发票配单,填制报销单办理报销手续;第四联:客户,此联给供应商或采购部采购员/内勤;供应商凭此联与我公司对帐,开票、办理财务结算;1.4材料采购入库单不得随意涂改,涂改的单据一律无效,需要修改的一律要将所有联次收回统一修改或作废重新办理,相关人员签字不全的单据无效,不得作为对帐和记帐的依据。

1.5送货单(发货明细表、发货清单)为验收实物办理入库的原始凭据,入库手续办理完毕后,原始单据与第一联:存根联配套,由库管员统一按供应商按月份序时分类保管备查,具体保留时间由采购部根据情况制订,最短不能少于一个月,不再随入库单传递到其他部门,公司对帐、记帐的有效依据为填制规范,签字完备的入库单,其他外来初始单据一律不得作为有效原始凭据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瑞登梅尔天然纤维制造(常州)有限公司Rettenmaier Natural Fiber Manufacturing (Changzhou) Co., Ltd1 目的Purpose建立一个原辅料和包装材料的出入库管理程序。

Establish a set of procedures for the management of warehousing and delivery of raw & auxiliary materials and packaging materials.2 范围Scope适用于本公司所有品种的原辅料和包装材料。

Applicable for all kinds of raw & auxiliary materials and packaging materials of the Company.3 职责Responsibility采购物流部和质量部负责执行本规程。

The PLD and the QAD shall be responsible for the execution of these Procedures.4 程序Procedures4.1 入库管理Warehousing management4.1.1 做好物料的接收工作,到货物料,仓管员及时填写《物料收料记录》(附件1)。

Receive materials properly; once any material is received, the warehouse keeper shall fill in the Material Warehousing Records (Annex 1).4.1.2 按照以下的初检程序对货物逐一进行检查,并及时填写《物料验收记录》(附件2)。

Check materials one by one according to the following initial check procedures, and fill in the Material Acceptance Records (Annex 2).4.1.2.1 核对合格供应商目录,物料供应商必须是经质量部批准的供应商。

如果该批原辅料、包装材料的供应商不在合格供应商清单中,仓管员有权拒收。

Check the list of approved suppliers; material suppliers must be the approved suppliers of the QAD. If the supplier of certain batch of raw & auxiliary materials and packaging materials is not included in the list of approved suppliers, the warehouse keeper reserves the right to reject those materials.4.1.2.2 检查物料的运输是否按照物料贮存要求运输。

Check if the materials are transported according to the requirements on material storage or not.4.1.2.3 检查外包装:容器应密闭、完整、无破损、无污染;外包装应清洁,无受潮、水渍、霉变、虫蛀、鼠咬;如有铅封轧印必须清楚,并无启动迹象。

Check external packages: containers should be sealed, complete, without any damage or contamination; external packages should be clean, without moisture, water logging, mould or damageby worms or rats; any lead seal must be clear and is not opened.4.1.2.4 核对标签:确保每一件外包装以及每件内包装上有标签,标签内容至少包括品名、批号、规格、制造厂家名称、地址、生产日期、有效期等信息,上述信息应与送货单相符。

Check labels: make sure every external package and internal package are affixed with labels; those labels should include at least item, batch number, specification, name and address of manufacturer, date of production, and expiration date, etc.; and the aforesaid information should be consistent with those in the delivery note.4.1.2.5 复核随货文件:所有物料必须随货附有生产厂家出厂检验报告书,进口原辅料还应具有口岸药品检验所出具的报告书,逐件检查品名、数量(毛重、净重)、规格、批号、有效期、生产厂家以及所规定的标志是否正确等。

Recheck the documents provided together with goods: all materials must be provided with the factory inspection report issued by the manufacturer; besides, the imported raw & auxiliary materials should also be provided with the report issued by the port inspection office of pharmaceutical products; check if item, quantity (gross weight, net weight), specification, batch number, expiration date, manufacturer and required mark of materials are correct or not one by one.4.1.2.6 数量验收:采用抽检方式称重或计数,内包材除外。

抽检原则:5件以内,逐件称重计数;5件以上100件以内,按5件称重计数,100件以上1000件以下,按5%抽样称重计数;超过1000件,超出部分以1%抽样称重计数。

非定量规格的物料,逐件称重。

Quantity acceptance: weigh or count by spot check, except external packaging materials. Rules of spot check: if within 5 pcs, weigh and count one by one; if over 5 pcs but within 100pcs, weigh and count 5 pcs; if over 100 pcs but within 1,000 pcs, take 5% samples, weigh and count; if over 1,000 pcs, take extra 1% samples from the exceeding part, weigh and count. Materials without fixed specifications are weighed one by one.4.1.3初检合格,仓管员接受物料,将物料转移至相应的货区,填写《货位卡》(附件4),并在每批物料明显标识处悬挂”待检标签”,并填写《请检单》(附件5),附随货文件一并递交QC检验。

After materials pass the initial check, the warehouse keeper will accept the materials, transfer them to the corresponding area, fill in the Material Allocation Card(Annex 4), hang a “To be Inspected” label at an obvious position of every batch of materials, fill in the Inspection Application Form (Annex 5) and submit it and other documents provided together with the materials to QC for inspection.4.1.4对于初检不合格物料,仓管员有权拒收;如是印有公司品名、商标等公司特有标记应立即封存、登记,移入仓库不合格区域,并按QA015《不合格品处理管理规程》执行。

The warehouse keeper reserves the right to reject any material which fails to pass the initial check; if they are marked with item, trade mark and other distinctive mark of the Company, theyshould be sealed and registered at once, transferred to the nonconforming area of the warehouse and be handled in accordance with the Non-conforming Products Disposal Management Procedures (QA015).4.1.5质量部检验。

Inspection by the QAD.4.1.5.1质量部检验合格且复核放行的物料:仓管员以最小包装为单位,黏贴绿色合格标签,并在每批物料明显标识处悬挂质量部颁发的“同意使用”牌。

The materials which pass the inspection and are rechecked and released by the QAD: the warehouse keeper shall paste a green “Conforming” label on every minimal package and hang the “Agree to Use” card issued by the QAD at an obvious position of every batch of materials.4.1.5.2 质量部检验不合格的物料:仓管员将物料转移至相应的不合格储存区域,黏贴红色不合格标签,在每批物料明显标识处悬挂质量部颁发的“拒绝使用”牌,并根据质量部的批示对不合格物料做后续处理。