变频器驱动下的辊道用减速电机的载荷特性研究与应用

辊压机减速器的应用与维护

减速器的输入轴轴承设有测温装置 ,并在控制 电脑上显示输入轴轴承的温度 ,这个温度是用户观

关键词 辊 机 减速器

0引言

P Z 系列减速器是西安重型机械研究所专为水 BF

泥行业开发设计的重载减速器 ,自从 19 年开始为 90 辊压机配套以来,P Z 产品在辊压机上得到了广泛 BF 地应用 。目前 ,该产品经过长期 的生产实践 已经形 成了标准和系列 ,至今 已投入生产和使用 的减速器 功率档有 :1k 20 W, 1 k 40 W、0 k 1 W、2 k 35 W、 5 k 50 W、 0

()输出轴为空心轴 ,与辊压机辊子轴端采用 7 缩紧盘悬挂联接 ,能很好地适应辊压机辊子在工作 中不 断位移 的要求 。 ( )减速器尺寸小 ,承载能力高 ,外形美观火 8

方。

P Z 辊压机减速器在长期的使用过程中发挥出 B 就辊压机 减速 器使用 中的一些 问题加 以论述 。

保了齿轮的强度和寿命。 ()对关键零部件进行F A 3 E 优化设计 , 使得减速 器的结构更加合理、精巧。

()关键尺寸采用高精度机床加工 ,提高了减 4 速器的寿命和可靠性。 ()齿轮和轴承的润滑采用循环稀油润滑 ,保 5 证减速器在连续工作时, 各部件能得到良好的润滑。 ()部分配套件如轴承、密封等采用国际知名 6 制造商提供的产品,提高了这部分易损件的可靠性 ,

5 0k 、 3 W 、 1 W 、8 0k 、9 0k 。 6 W 6 0k 7 0k 0 W 0 W

1减速器的安装和拆卸 操作者在安装前应熟知安装参数 ,并检查减速

器输出轴轴孑 及辊子轴头的安装配合尺寸,确认符 L 合标准后方可安装。这一点非常重要 ,因为减速器

输 出轴轴孔和辊压机辊子轴头的配合尺寸在某些情

轧钢厂输送辊道的变频调速系统设计

轧钢厂输送辊道的变频调速系统设计摘要变频器传动已成为实现工业自动化的主要手段之一,在各种生产机械和生产线中有着广泛的应用。

其中,重要的技术特征是可以充分地与现代网络技术结合,发挥智能控制的优势,实现分布式网络控制系统,这是工业企业自动化的重要发展方向,并已有一些很好的范例。

现在,通用变频器在各行各业中的应用,已成为改造传统工业、改善工艺流程、提高生产过程自动化水平、提高产品质量、改善生产环境、节约能源、推动技术进步的主要技术手段之一,也是国际上更新最快的新技术领域之一。

本论文首先简述了变频调速技术在我国的发展概况和国内外现状对比;其次根据轧钢厂输送辊道的工艺特点和对拖动系统的要求,对电动机、变频器进行选型,并提出变频调速系统的总体设计方案;最后对变频调速系统的主电路、控制电路以及实现控制的软、硬件进行了系统的设计,并对调速系统的实施方案进行了论证。

关键词:6SE70变频器;变频调速;异步电机;输送辊道Design of variable frequency variable speedsystem for conveyer roller of rolling millAbstractInverter driving has become the main means to realize industrial automation .In various production machinery and production line, it has a wide range of applications. One of the important technical characteristics, can be fully with the modern network technology, play advantage of intelligent control and distributed network control system, which is the important industrial automation development direction, and have some very good example. Now, the application of general inverter in every walk of life which has become one of the main technical means to alter traditional industries, improve the production process automation level, improve product quality, improve the production environment, energy saving, and promote technological progress ,which is one of the world's fastest update of new technology.This paper firstly describes the variable-frequency regulating speed technology in the development of our country and situation at home and abroad, Secondly according to the characteristics of rolling process, and constantly to drag system requirements for motor, frequency converter, selection of variable frequency speed regulation system, and puts forward the conceptual design scheme, Finally on frequency-variable speed-adjustable system of the main circuit and control circuit and control hardware and software design of the system, and the implementation scheme of speed control system are discussed.Keywords :6SE70 inverter;Frequency control of motor speed;Asynchronous machine;Conveyer roller目录摘要 (I)Abstract (II)1 绪论 (1)1.1 课题研究背景及意义 (1)1.2 国内外发展状况和未来发展方向 (2)1.2.1 我国变频调速技术的发展概况 (2)1.2.2 国内外现状对比 (3)1.2.3 未来的发展方向 (4)1.3课题的主要研究内容 (5)2 变频调速的基本原理 (6)2.1 变频器的基本结构及工作原理 (6)2.2 变频调速技术的基本原理 (9)2.3 6SE70变频器的应用特点 (9)3轧钢厂输送辊道工艺和调速方案 (11)3.1辊道传输简介 (11)3.2辊道的工艺特点和对拖动系统的要求 (11)3.2.1工艺特点 (12)3.2.2 对拖动系统要求 (13)3.3辊道的调速方案 (14)4变频调速系统的设计 (15)4.1硬件系统组成 (15)4.1.1电动机的选用 (15)4.1.2变频器的选用 (16)4.2系统方案 (17)4.2.1主回路设计 (17)4.2.2控制回路设计 (19)4.3变频调速系统的运行 (20)4.3.1系统配置 (20)4.3.2 外接控制端的配置及工作特点 (22)4.3.3参数设置 (24)结论 (26)致谢 (27)参考文献 (28)附录A (29)附录B (36)1 绪论1.1课题研究背景及意义电气传动是以电动机的转矩和转速为控制物理量,按生产机械工艺要求进行电动机转速控制的自动化控制系统。

ACS800变频器在热连轧立辊中的应用

ACS800变频器在热连轧立辊中的应用王亮【摘要】阐述了ACS800变频器在热连轧立辊轧机中的应用.介绍了变频器在立辊轧机中的控制功能及要求,保证轧线高速快节奏生产和复杂控制的需要.以及对变频器设计之初的风机控制不合理和输出电压不平衡等故障进行了改进和处理.改进和故障处理后增加了变频器的使用寿命,并降低了变频器的故障率,提高了生产产量.【期刊名称】《冶金动力》【年(卷),期】2016(000)008【总页数】4页(P64-67)【关键词】变频器;立辊轧机;热连轧【作者】王亮【作者单位】天津天铁冶金集团有限公司设备材料处,河北涉县056404【正文语种】中文【中图分类】TG33立辊轧机位于粗轧机入口侧,与粗轧机形成紧凑布置,立辊机架与粗轧机架牢固相联。

主要用于控制带钢宽度和形状,同时将坯子的边部由铸态组织变为轧态组织,避免在水平轧制中产生边裂。

立辊轧机左右两侧的主电机驱动轧辊进行轧制,在待轧、咬钢、抛钢时,立辊轧机的速度要求可调,两侧电机的速度要求同步,而且在轧制时和粗轧机具有微张力控制功能。

2.1 设备控制要求(1)立辊轧机主传动电机为长期工作制,工作(奇道次)正转,偶道次反转,小时接通次数150次.(2)E2立辊轧机与粗轧机进行微张力控制,两台主电机进行同步控制。

(3)侧压装置开口度精度±0.2 mm,两侧侧压同步精度0.2 mm。

(4)AWC液压缸在3 mm行程时的响应时间65 ms(5)侧压可单动也可联动。

(6)在正常工作时侧平衡液压缸随动(活塞杆腔保持衡压力)。

2.2 电气控制要求在热连轧中,立辊轧机主要用于板坯的减宽,加热后的230 mm厚的板坯在粗轧区域经过3~7道次的轧制后,轧制成38 mm的中间坯,其轧制过程基本上都是自动控制下完成的,基本上不需要人工进行干预。

立辊的控制要求既有工艺控制方面的要求,也有设备本身的要求。

3.1 基础自动化控制功能3.1.1 板坯跟踪在粗轧区域里,R2粗轧机前共有11组辊道C1~C11,R2粗轧机后有8组辊道,R2粗轧机前设置有检测器9个检测器HMD01~HMD09,R2粗轧机后设置有检测器8个检测器HMD01~HMD08。

JG2系列辊道用三相异步电动机概述

40%、60%四种,其中 FC=25%为本系列电动机的基

准定额。用于连续制的电动机按连续定额

(FC=100%)的额定功率选择。本系列电动机具有

两种安装结构型式: (1)B3 型(卧式、机座带底脚);

(2)B5 型(卧式,机座不带底脚,端盖有凸缘)。

为 50HZ,额定电压 380V。采用人接法,满压直接

起动。也可以采用变频变压的方式进行调速,变频

范围 5-80HZ,但此时转矩、功率、电流 H 级绝缘,防护等级

IP54。 电动机的方式为连续制或续制。用于续制和电

动机按堵转转矩和相应于一定负载持续率的动态

JG2 系列辊道用三相异步电动机概述

zac1e 绕线式异步电动机 /

JG2 系列电动机是封闭自冷式辊道用三相异步

电动机,具有堵转转矩大,动态常数高的特点,能

构在频繁起动、制动和反转的恶劣条件下,适用于

冶金工业(轧钢、炼钢等)传送辊道和辊道的拖动,

也可以用于拖动其他类似机械。电动机的额定频率

陶瓷辊道窑传动变频调速系统分析与设计

(1) 万容方易受数影据响的机器,应尽量远离变压器。

国外建材科技

(2)容易受影响的信号线,尽

量远离变频器的输入、输出线.避 免信号线和动力线平行布置和成 柬面线。

对于路径7),8)在外围机器

一 一

一

电源与变频器电源是同一系统和 外围机器布线.由于变频器布线构 成闭环回路时,变频器产生的噪音 使机器产生误动作时,应采用下列

一

一 一.

一长盘√

。一

一

对策: (1)在变频器的动力线设置无

线电噪音滤波器。 (2)在变频器的动力线设置线

性噪音滤波器。

(3)变频器与机器接地线分析接近。

一

一

一一

11

r弓誉oF飞il 0_..。

变频驱动技术在电机控制中的应用研究

变频驱动技术在电机控制中的应用研究变频驱动技术是一种电机控制技术,它可以通过调节电机的供电频率,来控制电机的运转速度。

与传统的固定频率供电方式相比,变频驱动技术具有更加灵活、节能、环保等优势。

目前,变频驱动技术已经广泛应用于各种工业和民用领域,如空调、风机、水泵、电动机车等。

一、变频驱动技术的原理及优点变频驱动技术的原理是利用现代电子技术控制电源的变频器,将电源的频率变换为电机所需的频率,从而实现对电机转速的精确控制。

变频驱动技术相比于传统的电阻调速、磁阻调速等方法,具有以下优点:1.调速范围大:变频调速可以实现无级调速,对于不同转速、扭矩要求的负载,都能有调配到合适的工作运行范围内。

2.节能效果显著:在传统的电阻调速、磁阻调速方法中,当电机的转速较低时,因为电机的物理原理导致浪费能量较大。

而变频调速技术能够在实现精确调速的同时,最大程度地降低电机的能量消耗,并且在熟练应用下,节能效果更加显著。

3.控制精确度高:因为变频驱动技术是利用现代电子电器技术,来实现精确调节电机的供电频率,因此能够满足电机对于转速的精确调控,从而使电机的控制精度大幅提高。

4.操作更加简便:在传统的电阻调速、磁阻调速方法中,如果要适应新的负载,就需要较大的改动和调节,变频驱动技术通过数字电子控制的方式,可以实现各种负载下的设定和控制,并且可以储存和复用之前的设定参数。

二、变频驱动技术在电机控制领域的应用1.空调变频驱动技术在空调中的应用十分广泛,一般情况下,空调室外机和室内机采用变频压缩机和变频风机,能够通过实时检测室内外温度差,来减少压缩机和风机的功率输出,从而达到节能效果。

2.风机风机通常采用变频电机驱动,并且在变频器的控制下,能够自动实现换气量调整、风量控制等功能。

此外,变频风机能够实现空气质量检测及其它高端功能,为家庭、写字楼和工业性设备提供更加优质的空气与舒适的室内环境。

3.电动机车电动车在传统的直流电机中,在起步时容易出现大电流、低效率等问题,而应用变频电机驱动技术,能够通过提高低速大扭矩的情况下,提升了车辆的加速和爬坡性能,同时也降低了电池的电能消耗。

YGP系列辊道用变频调速三相异步电动机

Y

11

11.1

YGP系列辊道用变频调速三相异步电动机是新一代高可靠性的变频用辊道电机,具有体积小、重量轻、性能好、使用可靠和维护方便的优点,其综合技术指标达到国际同类产品先进水平。

YGP系列辊道用变频调速三相异步电动机适用于频繁起制动、正反转、反接制动等恶劣条件下连续或断续工作,具有较大的调速范围、过载能力和机械强度,是冶金工业辊道传送的变频电机,也可用于其它类似机械设备上。

图1

图2

12

13

13.1

不超过1000m。(如果在海拔超过1000m使用时,应按GB755的规定处理)

13.2

最湿月份的月平均最高相对湿度为95%,同时该月份平均最低温度不高于25℃。

13.3

F级绝缘适用于环境空气温度不超过40℃的一般场所,H级绝缘适用于环境空气温度不超过60℃的冶金场所,最低环境空气温度为-15℃,两种绝缘等级的电动机具有相同的技术参数。(如果电动机指定在环境温度高于或低于上述规定适用时,应按GB755的规定处理)

6

943

8.7

3.0

0.82

85

26.1

YGP160L1

7.5

4

1465

14.3

2.6

0.88

89

37.2

0.114

210

5.5

6

936

11.6

3.0

0.84

85

34.8

YGP160L2

11

4

1466

20.8

2.7

0.88

90

56.2

0.14

230

7.5

6

940

15.5

3.0

0.85

冶金辅传变频辊道电机的运行特性研究分析

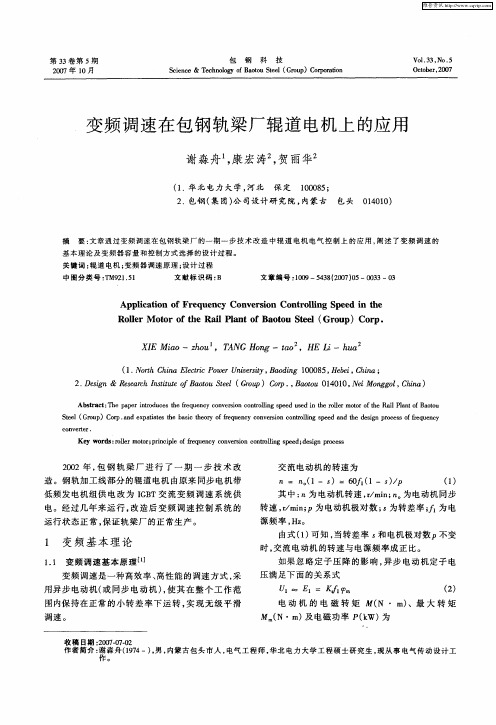

面 的 优 化 , 抗 和 电阻 的 减 小 等 。 这 些 优 化 增 大 了转 子 槽 的 有 效 漏 使 用 面 积 , 来 的直 接 好 处 是 效 率 提 高 , 率 因 数 增 大 , 大 转 矩 带 功 最

好 处 是 闭 口槽 增 大 了 漏 抗 , 同时 起 到 了 降低 谐 波 的作 用 , 使 电机 可

持传毫袭 礼机电 机 辅俺电机

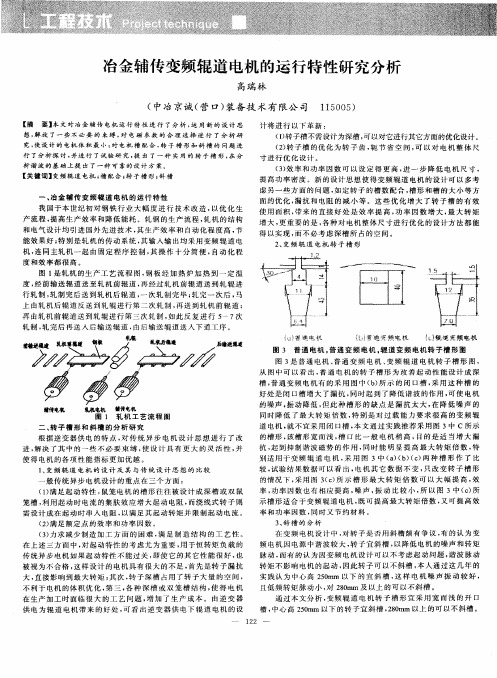

图 1 轧 机 工 艺 流 程 图

二、 转子 槽 形 和斜 槽 的分 析 研 究

的 噪声 , 动 降 低 , 此 种 槽 形 的 缺 点 是 漏 抗 太 大 , 降 低 噪 声 的 振 但 在 同 时 降 低 了最 大 转 矩 倍 数 , 别 是 对 过 载 能 力 要 求 很 高 的 变 频 辊 特 道 电 机 , 不 宜 采 用 闭 口槽 , 文 通 过 实 践 推 荐 采 用 图 3中 C所 示 就 本

-

》 魂 堍 羁 糟

一 ,

如》 琏 燕 魂 撼 喾

沁 》 道煎频艇帆 张

3 普通电机 , 普通 变 频 电 机 , 道 变 频 电机 转 子 槽 形 图 辊 图 3 普 通 电机 、 通 变 频 电 机 、 频 辊 道 电 机 转 子 槽 形 图 , 是 普 变 从 图 中可 以看 出 , 通 电 机 的 转 子 槽 形 为 改 善 起 动 性 能 设 计 成 深 普 槽 , 通 变 频 电机 有 的采 用 图 巾 ( ) 示 的 闭 口槽 , 用 这 种 槽 的 普 b所 采

寸进行优化设计 。

想, 解放 了一些不 必要 的束 缚 , 电磁 参 数 的合理 选择 进 行 了分 析研 对

变频调速在包钢轨梁厂辊道电机上的应用

2 D s n&R s r n i t o atuSe Gop o , at 100 N i og o , i ) . eg i e ac Ist e fB o t l( r )C r B o u0 4 1 , e M ng l C n e h tu o e u p. o h a

Ab ta t Th a e nr d c s tefe u n yc n e so o tol g s e e n te rle tro eRalPa to oo s r c : e p p rito u e h r q e c o v rin c nr ln p dusd i olrmoo ft i ln fBa tu i e h h

Ap ia in o e u n y Co v r i n Co t ol g S e d i h pl to fFr q e c n e so n r l n p e n t e c i

R l rMoo f h a ln f a tu Sel Gru )C r . o e tro eR iPa t oo te ( o p op l t l oB

ห้องสมุดไป่ตู้

Sel( o p op.n x aitsteb s e r ff q e c o vrinc nrln p e n ed s npoeso e un y t e Gru )C r ade p t e h ai t oy o e u n ycn eso o t l gs da dt ei rc s frq e c a ch r oi e h g f

20 02年 , 钢 轨 梁 厂 进 行 了 一 期 一 步 技 术 改 包 造 。钢 轨加 工线 部分 的辊 道电机 由原来 同步 电机带

交 流 电动机 的转速 为

辊道减速电机的选择

辊道减速电机的选择浅述辊道减速电机的选择近年来随着钢材尤其是宽厚板材在国内市场的供不应求,使得钢铁业在国内的迅速发展,为增⼤钢材产能,国内各⼤知名钢长不断引进设备,新建,扩建钢⼚。

⽽在改造过程中,不可避免的涉及到了辅助传动的选型,即辊道减速电机的选择。

⽽在减速电机的选择上,电动机容量的选择⼜是致关中要的。

如果功率选的过⼤,电动机的容量得不到充分利⽤,电动机经常处于轻载运⾏,效率过低,运⾏费⽤就⾼;反之,如果容量选得过⼩,将会引起电动机过载运⾏,长期过载运⾏,会使电动机温升超过允许值,缩短电动机的使⽤寿命。

因此电动机容量选得过⼤或过⼩都是不经济的。

电动机容量的选择,要根据电动机的发热情况来决定。

电动机发热限度受电动机使⽤的绝缘材料决定;电动机发热程度由负载⼤⼩和⼯作时间长短决定。

体积相同的电动机,其绝缘等级越⾼,允许输出的容量越⼤;负载越⼤,⼯作时间越长,电动机发热量越多。

因此电动机容量的选择要根据负载⼤⼩和⼯作制的不同来综合考虑。

现在在电动机的选择上普遍选择三相⿏笼异步电动机,因为交流电机容量、速度和电压等级等都可以做得很⾼,⽽相对制造成本较直流电动机要低。

且交流变频调速系统具有⽐直流调速系统调速平滑特性、过载⼒矩和起动⼒矩⼤等优点,启动平滑,能消除机械的冲击⼒,保护机械设备。

且随着科学技术的不断进步和⾼精度的数字量化技术的实现,交流变频调速技术中需要的⼤多数运算都可以⽤标准功能的软件模块来实现,⽽这些功能软件模块的性能指标在任何时候都⽆须单独调试,只要作⼀些简单的、必要的设置就可以付诸使⽤,也为交流变频调速技术的⼴泛应⽤创造了基础。

下⾯介绍⼀下减速电机具体选型⽅案。

为了让读者更清楚了解,我们这⾥列出具体例⼦,提供具体数据来帮助读者掌握辊道减速电机参数的选择。

下表为ACC区域辊道及负载的基本数据。

⾸先要先确定减速电机的额定转数。

电动机是⽤来拖动⽣产机械的,⽽⽣产机械的转速⼀般是由⽣产⼯艺的要求所决定的。

西门子变频器在辊道提升控制中的应用

摘要:本文介绍了提升辊道中主从控制通过西门子变频器的实现,简要介绍了主从控制的工作原理和实现方案,以及如何通过DriveMonitor来实现电机的参数调试和控制性能的优化。

关键词:主从控制、模拟量输入输出、调试

Keyword:The Master- Slave Control、AI/AO、debug

2、主从参数设置,P587=0为主动装置,P587=1为从动装置。

3、通过PLC给出速度运转电机,记录波形,根据波形调整PID速度调节控制,主要调节斜坡信号发生器的相关参数。如果PLC通讯还没有连接好,可以通过DriveMonitor主操作界面给出速度运转电机,这需要两台计算机操作,主传动和从传动装置同时合闸,但是从传动不给速度,由主传动装置发出速度,主操作界面如下图所示:

提升辊道采用西门子逆变器控制,共用直流母线。两侧电机选择功率型号完全一样的电机,相应的逆变器也完全一样,这样便于同步控制,根据齿轮减速比的不同,前后提升选择了不同容量的电机和逆变器。

二、主从控制的实现

主从控制的关键技术问题是如何把主传动的速度信号或转矩信号高速和精确地传送到从传动变频器,提升辊道选用的西门子的SIMOVERT MASTERDRIVERS系列6SE70变频器,实现方法是通过模拟量输入输出(AI/AO)连接实现主从控制。

6SE70变频器的CUVC控制板上集成有可编程的两个回路的AI(模拟量输入口)和两个回路的AO(模拟量输出口),在主从应用中主传动的速度或转矩信号可以通过AO口转换成标准的4~20mA信号输出,而从传动则是通过AI口接收主传动发来的速度或转矩给定值,这样就可以实现经济实用的主从控制应用,其接线原理图。

五、小结

提升棍道控制中应用的西门子6SE70实现的主从控制具有如下特点:

ABB变频器在精轧机后辊道的应用

ABB变频器在精轧机后辊道的应用摘要:本文通过安钢第二轧钢厂精轧机后延伸辊道改造,描述了系统改造前设备状况,介绍了ABB 变频器选用原因,描述了相关控制系统原理及技术关键,及系统改造实施过程,取得的相关经济指标和使用效果,肯定了此变频器在精轧机后延伸应用的效果。

一、系统投运前状况随着科技的发展及当前市场状况,控温控轧和设备的可靠运行成了现阶段保障产品质量、获得产品利润的主要手段。

而在生产过程中,精轧机机前后辊道依旧采用1997年四辊轧线设计投用的直流控制系统,采用U2板调速系统控制直流电机,已经使用20年,原设计技术性能落后,采用U2板调速直流控制系统,满足不了快速生产的要求,挖掘不出设备潜能,并且设备老化,控制系统元件、线路和功率柜可控硅老化,易爆硅和快熔,并产生漏电流,故障频繁,零部件众多,需要准备大量备件,采购备件昂贵且及其不便,部分备件全部依靠以前存储的备件维系,新备件已经停止生产,系系统接线繁琐,占地面积大,噪音高,能耗高,故障点多,无任何智能型的故障判断辅助手段,分析判断故障困难,对电机和系统保护不全。

系统维护工作量大,系统接线繁琐,故障点多,不易判断问题出处,易发生大的设备故障,U2板调速系统每年都需要抽硅串检查清灰,并且对接线进线检查紧固,直流电机维护工作量大,费用高,电机需要定期更换保养,并且日常运转中需要关注电机碳刷及整流子运行情况,而现场部分巡检不便,因其在测厚仪的辐射范围内,不能进行日常巡检观测,就给设备运行带来极大的隐患。

这些技术设备问题严重影响精轧机生产能力的快速提高,影响生产节奏,成为制约精轧机生产的瓶颈。

二、原理及技术关键:针对以上问题,我们决定对原控制系统进行更新改造。

使用成熟的交流变频控制技术淘汰原来的直流调速系统。

经研讨论证我们决定采用ABB公司的ACS800系列变频器。

我们选用ABB公司ACS800系列变频器,型号:ACS800-04-0170-3。

ACS800变频器的核心技术是直接转矩控制(DTC),DTC直接转矩控制系统由电机的电压和电流计算出定子磁链和转矩,采用砰-砰控制来实现变频器的PWM控制。

辊道变频电机

辊道变频电机辊道变频电机是一种应用于辊道输送设备的驱动装置。

辊道输送设备是一种常见的物料输送设备,广泛应用于物流仓储、生产制造、包装运输等领域。

辊道变频电机通过变频控制技术,实现对辊道输送设备的精准控制和调节,提高设备的工作效率和运行稳定性。

辊道输送设备通常由多个辊子组成,通过驱动装置将物料沿着输送线方向推动。

辊道变频电机作为驱动装置的核心部件,通过控制电机的转速和转向,实现对物料的输送和停止。

辊道变频电机具有以下几个特点。

辊道变频电机具有宽频调速范围。

通过变频器对电机进行调节,可以实现电机转速的无级调节,满足不同物料输送的需求。

无论是低速输送还是高速输送,辊道变频电机都能够实现精确控制,提高设备的适应性和灵活性。

辊道变频电机具有启动和制动的平稳性。

传统的启动和制动方式往往会对设备和物料造成冲击和损坏,而辊道变频电机通过变频控制,可以实现平稳的启动和制动过程,减少设备的磨损和故障率,延长设备的使用寿命。

辊道变频电机具有节能环保的特点。

传统的电机驱动设备通常采用定速运行,无法根据实际需求进行调节,造成能源的浪费。

而辊道变频电机通过变频器实现对电机转速的精确调节,可以根据物料的实际情况进行功率的调整,达到节能的目的,减少对环境的影响。

辊道变频电机具有可靠性和稳定性。

辊道输送设备通常需要长时间连续工作,要求驱动装置具有良好的稳定性和可靠性。

辊道变频电机采用先进的变频控制技术,能够实现对电机的精确控制,保证设备的稳定运行,提高工作效率和生产效益。

辊道变频电机作为辊道输送设备的驱动装置,具有宽频调速范围、启动和制动平稳、节能环保、可靠稳定等特点。

在物流仓储、生产制造、包装运输等领域的应用越来越广泛。

随着科技的不断进步和应用需求的不断增加,辊道变频电机将会进一步发展和完善,为物流行业的发展做出更大的贡献。

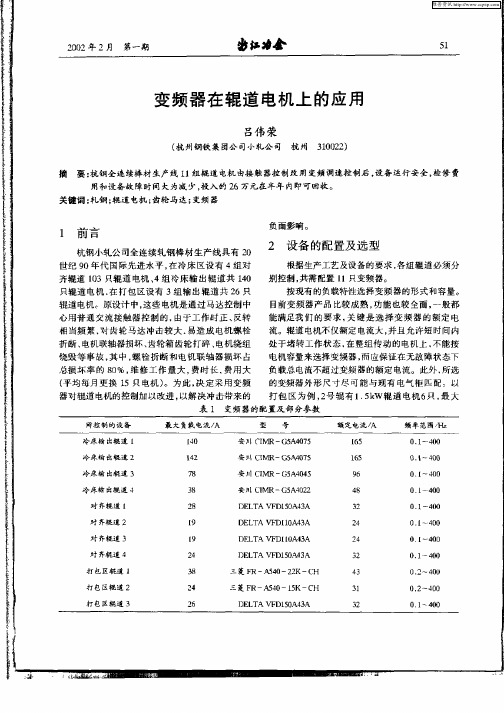

变频器在辊道电机上的应用

器。变频器 的配置及部分参数见表 1 。

3 安装 及调试

3. 安 装 1

率、 适用负载 、 适用 电机参数等。参数设 定后 必须 重读一遍参数值, 以免 出错。在辊道 电机空载试运 行和加负荷运行中要逐步修正这些参数值, 以满足

5 结语

变频 器运 用 近 一 年来 , 全 可 靠 , 发 生 过 任 安 未 何 故 障。实 践 证 明, 频 器 的配 置 和 选 型是 台 理 变

袁 1 变频 器的配置及 部 分参数

维普资讯

O年 月 一 0

负载总 电流为 2A, 4 按现有控制 柜空间 , 选用 了输

出电流 3A 的三菱 F 1 R—A 4 50—1K—C 型 变频 5 H

首先根据辊道 电机 的参数和负载情况 预调变频器

2与端 l 接 。 0短

左右 , 道 电机 总 功 率 4 7W , 负载 率 6 %、 辊 9k 按 o 每 月运行 60h每千 瓦时 05元 计 , 月 可 节 电费 约 0 、 . 每 18万元 。这 样 , 用 变 频 调 速 后 , _ 改 每月 可 多创 效 益 47万元 , 资 回收期 约为 6个月 。 . 投 2使 用变频 器后 , ) 实现 了 电机 的平 滑 启 动和停 止 , 慢 变速 , 缓 明显 改 善 了 电机 的启 、 特性 , 停 有效 避免 了 电机 螺 栓折 断 、 电机 联 轴器 损 坏 、 轮 箱 齿 齿

变频 器 前 , 月 更 换 1 每 5台辊 道 电机 , 台维 修 费 每 60 0 元计 , 不 需 更 换 电机 , 月 可节 约 设 备维 修 现 每

费 0 9万元 。改用 变频 器后 , . 根据 实测 可节 电 2 % 0

变频器在辊道系统中的应用

1 引言太钢不锈热轧厂卷板生产线改造工程主要包括:炉卷主轧机传动控制系统、辅助传动控制系统(飞剪、左右炉卷、辊道、端卷等)电气控制系统的更新。

辊道系统包括:大链I、II段辊道、飞剪辊道、前、后炉底辊道、水冷I、II、III段辊道。

原轨道系统采用机组控制,直流电机拖动同步机发电机,同步发电机的频率f1=60r/min,通过改变直流电机的速度,便得到不同频率的电源,来调节辊道速度,制动时采用定子注入直流的能耗制动实现快速停车。

改造后采用ABB公司的ACS-604系列变频器作为辊道的传动控制系统,取消了原来技术落后,耗能高的机组控制,下面以水冷轨道为例对系统进行介绍。

2 水冷辊道系统组成及控制方式水冷辊道共有电机108台,共分为三段,负责对钢带的冷却与传送。

系统采用三台ABB ACS604 25kW/480A 380V变频器,分别控制水冷I、II、III段辊,轨道电机参数:2.1kW,380V,10A,采用的制动单元型号:ABB NBRA-282.3kW/DC,510V,制动电阻:西门子 6SE70 170kW/2.35Ω。

系统的控制框图如图1所示。

图1 系统控制框图系统的控制方式为远程控制,通过操作台给出辊道正、反转,高、低速控制信号送入PLC(S7-400),编程序后由S7-400通过PROFIBUS-DP网经过通信适配器NPBA-12送入ACS-604的通道CH0,(通道CH0为光缆DDCS连接)。

3 系统制动时出现的问题及解决办法水冷辊道工作时要求有两挡速度,低速时为16.5Hz,与轧机同步时为高速38Hz,调试过程中系统的启、制动和运行特性很好,但主要出现的问题是在高速制动时响应太快,由于水冷辊道的接手为工程塑料,制动时对接手冲击太大,造成接手损坏。

而且制动时间也无法调慢。

图2是ABB变频器主回路的原理图,图3为制动单元原理图。

图2 ABB ACS604变频器主回路图3 ABB NBRA-282制动单元回路原理图ABB ACS604变频器由三部分构成,整流部分,直流回路部分,逆变部分。

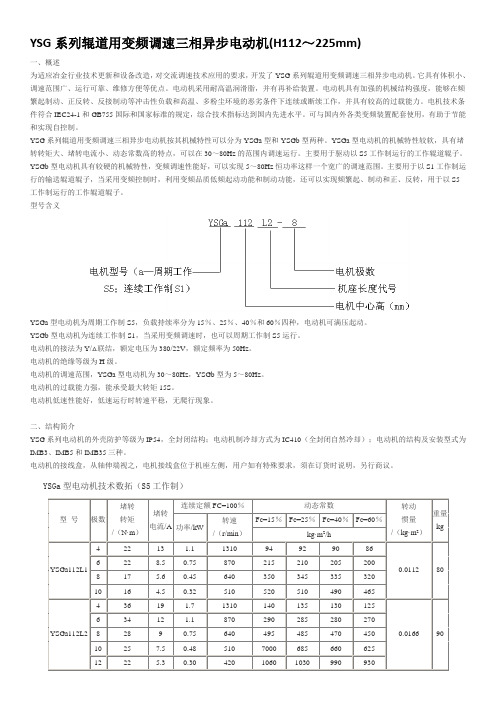

YSG系列辊道用变频调速三相异步电动机

YSG系列辊道用变频调速三相异步电动机(H112~225mm)一、概述为适应冶金行业技术更新和设备改造,对交流调速技术应用的要求,开发了YSG系列辊道用变频调速三相异步电动机。

它具有体积小、调速范围广、运行可靠、维修方便等优点。

电动机采用耐高温润滑脂,并有再补给装置。

电动机具有加强的机械结构强度,能够在频繁起制动、正反转、反接制动等冲击性负载和高温、多粉尘环境的恶劣条件下连续或断续工作,并具有较高的过载能力。

电机技术条件符合IEC24-1和GB755国际和国家标准的规定,综合技术指标达到国内先进水平。

可与国内外各类变频装置配套使用,有助于节能和实现自控制。

YSG系列辊道用变频调速三相异步电动机按其机械特性可以分为YSGa型和YSGb型两种。

YSGa型电动机的机械特性较软,具有堵转转矩大、堵转电流小、动态常数高的特点,可以在30~80Hz的范围内调速运行。

主要用于驱动以S5工作制运行的工作辊道辊子。

YSGb型电动机具有较硬的机械特性,变频调速性能好,可以实现5~80Hz恒功率这样一个宽广的调速范围。

主要用于以S1工作制运行的输送辊道辊子,当采用变频控制时,利用变频品质低频起动功能和制动功能,还可以实现频繁起、制动和正、反转,用于以S5工作制运行的工作辊道辊子。

型号含义YSGa型电动机为周期工作制S5,负载持续率分为15%、25%、40%和60%四种,电动机可满压起动。

YSGb型电动机为连续工作制S1,当采用变频调速时,也可以周期工作制S5运行。

电动机的接法为Y/△联结,额定电压为380/22V,额定频率为50Hz。

电动机的绝缘等级为H级。

电动机的调速范围,YSGa型电动机为30~80Hz,YSGb型为5~80Hz。

电动机的过载能力强,能承受最大转矩15S。

电动机低速性能好,低速运行时转速平稳,无爬行现象。

二、结构简介YSG系列电动机的外壳防护等级为IP54,全封闭结构;电动机制冷却方式为IC410(全封闭自然冷却);电动机的结构及安装型式为IMB3、IMB5和IMB35三种。

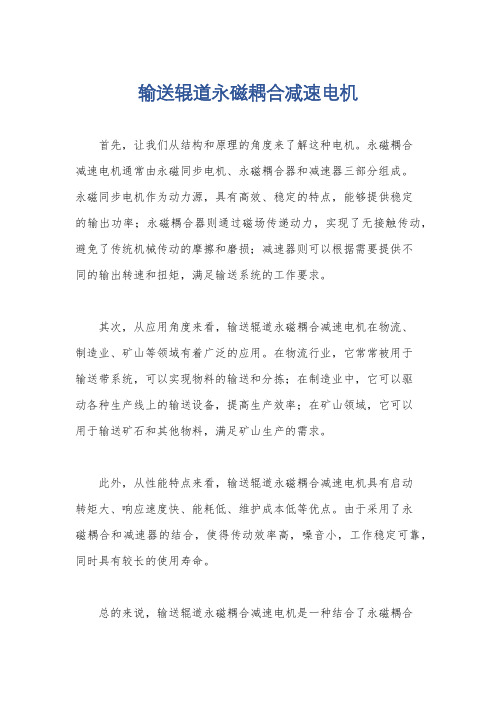

输送辊道永磁耦合减速电机

输送辊道永磁耦合减速电机

首先,让我们从结构和原理的角度来了解这种电机。

永磁耦合

减速电机通常由永磁同步电机、永磁耦合器和减速器三部分组成。

永磁同步电机作为动力源,具有高效、稳定的特点,能够提供稳定

的输出功率;永磁耦合器则通过磁场传递动力,实现了无接触传动,避免了传统机械传动的摩擦和磨损;减速器则可以根据需要提供不

同的输出转速和扭矩,满足输送系统的工作要求。

其次,从应用角度来看,输送辊道永磁耦合减速电机在物流、

制造业、矿山等领域有着广泛的应用。

在物流行业,它常常被用于

输送带系统,可以实现物料的输送和分拣;在制造业中,它可以驱

动各种生产线上的输送设备,提高生产效率;在矿山领域,它可以

用于输送矿石和其他物料,满足矿山生产的需求。

此外,从性能特点来看,输送辊道永磁耦合减速电机具有启动

转矩大、响应速度快、能耗低、维护成本低等优点。

由于采用了永

磁耦合和减速器的结合,使得传动效率高,噪音小,工作稳定可靠,同时具有较长的使用寿命。

总的来说,输送辊道永磁耦合减速电机是一种结合了永磁耦合

和减速器的特点的高效驱动设备,具有广泛的应用前景和良好的性能特点,对于提高生产效率、降低能耗、改善工作环境等方面都具有积极的作用。

辊道电机负载

辊道电机负载

辊道电机负载是指辊道电机在工作时所承受的负荷。

辊道电机广泛应用于物流输送、包装、印刷等行业中,因此负载大小对辊道电机的性能和寿命有着很大的影响。

辊道电机的负载主要来自于两个方面:一是负载物体的重量,二是传动链路的摩擦力。

负载物体的重量是辊道电机的主要负载来源,而传动链路的摩擦力是辊道电机的附加负载。

辊道电机的负载大小对电机的性能和寿命有着很大的影响。

当负载过大时,电机的输出功率无法满足负载需求,会导致电机过热甚至烧毁。

而当负载过小时,电机的效率会降低,导致能耗增加。

为了确保辊道电机的正常工作,我们需要对负载进行合理的估计和控制。

估计负载可以通过物体重量和传动链路摩擦力的计算来实现。

而控制负载可以通过减小传动链路的摩擦力、优化物体输送方式等方法来实现。

除此之外,定期对辊道电机进行维护保养也是保证电机正常工作和延长寿命的重要措施。

例如,定期检查传动链路的润滑情况,及时更换损坏的零部件等。

辊道电机负载是辊道电机工作中不可忽视的因素。

合理估计和控制负载,加上定期维护保养,可以有效提高辊道电机的性能和延长寿

命。

高效节能辊道用驱动电机的研发

高效节能辊道用驱动电机的研发发布时间:2021-06-17T02:02:50.704Z 来源:《中国科技人才》2021年第9期作者:郭岳军叶芬芬[导读] 辊道电机是用于与转辊直连的低速电机,使用范围非常广泛,常应用于冶金,化工、水利、港口、轻工、造纸等行业,是专门针对高转矩负载、高环境温度、潮湿和多尘等苛刻的要求进行设计的。

浙江晶星齿轮电机有限公司浙江绍兴 312300摘要:本文介绍了辊道驱动电机在工业制造业中的应用,并通过对目前辊道驱动电机水冲冷区存在的问题进行分析,从而针对性的研究设计出了一种结构合理,高效节能,冷却效果好的新型辊道用驱动电机。

关键词:冷却;辊道;驱动电机辊道电机是用于与转辊直连的低速电机,使用范围非常广泛,常应用于冶金,化工、水利、港口、轻工、造纸等行业,是专门针对高转矩负载、高环境温度、潮湿和多尘等苛刻的要求进行设计的。

分为辊道电机及变频辊道电机两种,通常不需要齿轮箱。

有过载大扭矩、瞬间过大电流运转、强度高、机械特性较硬调速范围广、通用性强等性能。

结构牢固是其特点。

通常防护等级为IP54/IP55 。

工作制S1、S5,负载持续率分别为15%,25%,40%,60%。

绝缘等级为F/H级。

1、高效节能辊道用驱动电机的研制目的冶金行业长期处在高温状态下作业,对输送设备可靠性要求特别高,由于辊道用驱动电机要求在高温状态下频繁启动、制动和正、反转运行,因此,使用标准的冶金用变频调速电动机无法解决热传导引起的致命破坏,经常会发生电机被烧坏的情况。

目前通常办法是用水冲电机,通过外部冷却来保障电机的可靠运行,但水冲会产生大量高温湿热水汽,使电机长期处于十分恶劣的环境中,电机的端盖、接线盒、轴承处容易进水或渗水,导致绝缘性能降低,影响可靠运行,最终导致电机烧坏。

同时,大量使用水冲,会造成水资源的极大浪费,并影响工作场地的清洁。

2、高效节能辊道用驱动电机的介绍高效节能辊道用驱动电机,包括立式机座,立式机座上装有吊环螺钉,方便吊装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器驱动下的辊道用减速电机的机械特性研究与应用 The application and mechanical characteristic’s studying of roller table gearmotors driven by inverter姚寨荣Yao Zhairong(宁波东力传动设备股份有限公司,浙江 宁波 315033) (Ningbo donly transmission equipment Co.,ltd. Zhejiang Ningbo 315033)摘要:对变频器控制下的减速机和变频辊道用电动机的载荷特性进行了分析和研究,提出了合理地选择变频辊道减速电机的方法,对降低辊道减速电机能耗,减少故障时间和维护工作量,降低设备故障停机率等有非常重要的意义。

Abstract: Through analysing and studying the mechanical characteristics of gearboxes and roller table motors driven by inverter, a new theory of selecting suitable roller table gearmotor for roller table is advanced. It is very important to reduce the consumption of roller table gearmotors, to decrease the malfunction time, to decrease the maintenance work and breakdown rate etc.关键词: 变频器; 辊道; 减速电机; 选型; 机械特性Key words: Inverter; Roller table; Gearmotor; Type selection; Mechanical characteristic0 引言随着电动机变频技术和齿轮设计加工技术的快速发展,一种新型的辊道驱动型式(变频器—减速电机——辊道)被广泛地应用在热连轧厂的辊道驱动上,这些辊道包括加热炉、轧区、冷床、精整、卷取等各个区域。

在热轧厂,辊道几乎占总轧线的60%,因此针对新型驱动传动方案中各部件(变频器、电动机、减速机等)的机械特性,合理地选择辊道的驱动设备——变频辊道减速电机,对降低能耗、减少故障及维护工作量、降低设备故障停机时间等具有非常重要的意义。

1 主要部件的机械特性及相互间的影响1.1减速机减速电机中的减速机,普遍采用硬齿面齿轮,其给出的许用转矩M r是指不考虑实际使用工况的情况下(即工况系数Ka=1的情况下),减速机100%载荷连续运转所能承受的转矩,在应力循环次数不超过10000次的情况下,尖峰载荷不应超过200%。

即减速机的最大瞬间载荷M rmax/M r<2。

选用时需要根据实际工况考虑服务系数,。

1.2变频辊道电机变频辊道电机既考虑了变频调速时对电机的低速运转要求,又考虑了辊道冲击载荷和恶劣工况环境的要求,以YPG系列变频辊道电机为例,该电机在设计时已经考虑辊道的实际运行工况。

其给定的额定功率是基频时可连续100%载荷运行的功率。

其最大转矩/额定转矩M mmax/M m=3.3‐4(实际值取决于具体型号规格的电机)。

选用时直接根据计算载荷选定即可。

1.3变频器变频器作为智能电气部件,辊道用变频器的过载能力一般为200%负载持续60S。

继续过流或过载,变频器会自动停机保护,或降低速度以减少负载转矩。

基于保护功率模块的原因,选型时一般会考虑适当放大变频器容量20%左右,即M i =1.2*M m 。

1.4 变频器驱动电机在正常稳态运行时,变频器主动供电驱动电动机运行,因此最大负载受限于变频器,即M max =2*M i =2*1.2*M m =2.4*M m ;最大转矩不会超过2.4倍的电动机额定转矩。

在启动时间过短或载荷瞬间过大时,由于动态响应速度问题,在变频器接收到反馈信号并调整电流、电压输出给电动机前,电动机处于持续加大转矩状态,在负载足够大的情况下,电动机将转矩加大到最大转矩值,即M max =(3.3‐4)*M m 。

没有变频器控制的电动机,在频繁启动状态下,经常会运行在这种状态。

1.5 电动机与减速机无论稳态还是瞬态运行,减速机和电动机采用的是刚性耦合(第一级小齿轮直接安装在电动机轴上),因此,所有电动机载荷会直接传递给减速机,即减速机所承受的最大载荷可能会达到M rmax =(3.3‐4)*M m*i 。

式中i 为减速比。

1.6 匹配原则从以上各部件的机械特性可知:变频器的保护功能最全,只受电流发热的影响,其过载后产生的破坏性最小;电动机是电——机械能转换部件,定子和转子之间是一个电磁耦合环节,无刚性联结,瞬间过载不会造成电动机的永久性破坏;减速机是纯机械构造,其过载哪怕是瞬时过载,一旦超过机械材料的屈服强度,就会造成永久性变形和损坏。

因此,在匹配时按下述原则进行,将承载的薄弱环节机转移到变频器。

M rmax =2*M r >M mmax *i=(3‐4)*M m *i>M imax *i=2*1.2*M i *i ;按电动机的最大过载倍数4考虑,则 M r >2*M m *i ,即齿轮减速电机的服务系数fB>2。

本文的服务系数是指减速机额定转矩与电动机额定转矩的比值。

2 辊道机械特性辊道运行时主要有四种力矩需要计算考虑:2.1 静力矩M jM j ——辊道稳定运行时,克服辊子轴承摩擦力和轧件与辊子间的滚动摩擦力所需的力矩: M j =(Q+G)*μ*d/2+Qf Q —— 作用在一个辊道上的轧件重量N ;按下表选取轧件特性作用在一个辊子上的轧件重量(重力)Q , N 备注端面面积 mm 2长度 >10000<3l 0.75GW l —辊道辊距; GW —轧件重量(重力),N >2000>3l 0.5GW >2000>4l 0.3GW 小型型钢和薄带材 >10I 三个辊距长度的轧件重量(重力 ) G —— 一个辊子的重量,N ;μ —— 辊子轴承中的摩擦系数,滚动轴承μ=0.005;铜瓦轴承μ=0.06‐0.08;d —— 辊子轴颈的直径,m ;f —— 轧件在辊子上的滚动摩擦系数,对于冷轧件f=0.001m ,热轧件f=0.0015,热钢锭f=0.002m 。

μ1 —— 辊子与轧件间的滑动摩擦系数,对冷轧件μ1=0.15‐0.18,热轧件μ1=0.3; D ——辊子直径,m 。

2.2最大静力矩M jma xM jma——轧件遇到障碍物突然停止时,辊子还在转动,轧件停止时产生的最大打滑力矩: M jmax=(Q+G)*μ*d/2+Q*μ1*D/22.3动力矩M dM d——辊道处于变频器主动拖动状态时的启动加速力矩,取决于变频器设定的加速时间: M d= GD12/4/g*(2*a/D)+ Q*D/2/g*aa——启动时的加速度m/s2;g——重力加速度9.8m/s2;GD12——辊子的飞轮转矩N.m2。

2.4 最大动力矩M dma xM dma x——启动时,轧件与辊道间可能产生打滑时的最大动力矩:M dmax= GD12/2/D*μ1+ Q*μ1*D/23选型原则3.1 传统的辊道驱动力矩计算3.1.1 连续工作制辊道连续工作制辊道主要考虑辊道在稳定运行时的静力矩和过载时可能出现的最大静力矩M jmax来计算。

因此选型时必须符合以下两个条件:①减速电机额定转矩大于静力矩M>M j ;②减速电机的最大转矩大于最大静力矩M max>M jmax。

3.1.2 启动工作制辊道启动工作制的辊道是在加速情况下运送轧件的,由于电机直接启动,实际加速时间无法控制,为安全起见,一般将可能出现的最大动转矩作为额定转矩计算,即减速电机额定转矩大于静力矩和最大动转矩之和:M>M j+M dmax 。

3.2 变频辊道减速电机驱动力矩特点及计算3.2.1 连续工作制辊道连续工作制辊道主要运行在恒定载荷区,只有在极端情况下,如轧件卡住等情况下,才会出现过载现象,而且因为变频器具有过载保护功能,因此变频辊道减速电机只考虑运行负载,而不考虑过载问题,即减速电机转矩大于计算静转矩即可:M>M j同时根据M r>2*M m*i的匹配原则,选减速电机的服务系数fB>2。

3.2.2 启动工作制辊道启动工作制辊道主要工作在加速阶段,动力矩主要取决于加速时间。

因此,将设定启动速度时的动力矩作为转矩计算依据,即减速电机转矩大于计算静转矩和动转矩之和:M>M j+M d根据M r>2*M m*i的匹配原则,选减速电机的服务系数fB>2。

在某些启动特别频繁的场合(变频器的动态响应没有电动机快时),为保障减速机的安全,应将减速机的服务系数fB 提高到3.3‐4.0 (取决于电动机的最大转矩倍数),保证M r>M mmax*(3.3‐4)*i。

4.传统力矩计算与变频辊道减速电机力矩计算的举例计算说明已知:辊子直径D=0.45m,辊子转速n2=60rpm,辊子重量G=27000N,单辊轧件重量Q=50000N,辊子与轧件的滑动摩擦系数μ1=0.3,辊子滚动轴承的摩擦系数μ=0.005,辊子轴颈的直径d=0.24m;轧件在辊子上的滚动摩擦系数f=0.002m,,辊子的飞轮转矩GD12=2980N.m2,变频器控制启动加速时间2S(计算加速度a≈0.71m/s2)。

计算辊道转矩如下:静力矩M j=(Q+G)*μ*d/2+Qf=(50000+27000)*0.005*0.24/2+50000*0.002≈146N.m最大静力矩M jmax =(Q+G)*μ*d/2+Q*μ1*D/2=(50000+27000)*0.005*0.24/2+50000*0.3*0.45/2≈3421N.ma=0.71m/S2时的动力矩M d=GD12/4/g*(2*a/D)+Q*D/2/g*a=2980/4/9.8*(2*0.71/0.45)+50000*0.45/2/9.8*0.71≈1055N.m 最大动力矩M dmax= GD12/2/D*μ1+Q*μ1*D/2=2980/2/0.45*0.3+50000*0.3*0.45/2≈4368N.m4.1 连续工作制辊道按传统减速电机选型原则,①M>M j=146N.m②M max>M jmax=3421N.m因一般辊道电机的最大转矩/额定转矩倍数为3.3‐4倍左右,按3.3倍计算,则减速电机的额定转矩M>M max/3.3=3421/3.3≈1037N.m按照变频辊道减速电机的选型原则,则减速电机的额定转矩M> M j=146N.m,减速机服务系数fB>2.0。