型钢、钢管、钢板弯曲工艺守则

型钢、钢管、钢板弯曲工艺守则

热

Rmin≈7b-8Zo

热

Rmin≈25b-26Zo

没有等边角钢大里中直园

热

Rmin≈7b-8Yo

热

Rmin≈25b-26Yo

没有等边角钢小里内直园

热

Rmin≈6b-6Xo

热

Rmin≈24b-24Xo

工字钢坐直

热

Rmin≈3b

热

Rmin≈12b

工字钢仄直

热

Rmin≈3h

热

Rmin≈12h

槽钢仄直园

L=A+B或者L=M+N-2l

l=(t/2)Ctg(α/2)

正五角星切心蜿蜒

L=NA-4t

α=(N-2)180/N N为边数

角钢任性角度内直切心

L=A+B+C C=πα(b-t/20)/108

槽钢90°切心蜿蜒

L=A+B+C C=πα(h-t/2)/180

六 最小蜿蜒半径

金属蜿蜒时,正在中性层中层的资料受推应力而内层的资料受压应力.推应力的大小,主要与决于蜿蜒半径.蜿蜒半径越小,则中层资料的推应力越大,为预防资料的园角部分出现裂纹或者合断,必须对于蜿蜒半径加以节造.使型材最中层的资料交近推裂时的蜿蜒半径,称为最小蜿蜒半径.资料的最小蜿蜒半径与其力教本能,热处理状态及其表面状态等果素有闭.

蜿蜒角的大小

蜿蜒角大于90°时,对于最小蜿蜒半径做用没有大,当小于90°时,中层资料的变形便大,最小蜿蜒半径宜大.

蜿蜒线的目标

资料的纤维目标与蜿蜒线笔直时,资料具备较大的抗推强度,没有简单破裂,可采与较小的蜿蜒半径.资料的纤维目标与蜿蜒线仄止时,资料的抗推强度较好,易破裂,最小蜿蜒半径宜大.

正在普遍情况下,资料的蜿蜒半径应大于最小蜿蜒半径.若由于结构央供等本果,必须采与小于或者等于最小蜿蜒半径时,则该当分次或者多次蜿蜒,也可采与热直或者预先退火的要领,以普及资料的塑性.

型钢,钢管,钢板弯曲工艺标准守则

弯曲角大于90°时,对最小弯曲半径影响不大,当小于90°时,外层材料的变形就大,最小弯曲半径宜大。

弯曲线的方向

材料的纤维方向与弯曲线垂直时,材料具有较大的抗拉强度,不易破裂,可采用较小的弯曲半径。材料的纤维方向与弯曲线平行时,材料的抗拉强度较差,易破裂,最小弯曲半径宜大。

在一般情况下,材料的弯曲半径应大于最小弯曲半径。若由于结构要求等原因,必须采用小于或等于最小弯曲半径时,则应该分次或多次弯曲,也可采用热弯或预先退火的方法,以提高材料的塑性。

N为圈数

锥形螺旋弯曲

L=N√p2+2.467(D大+D小)2

N为圈数

涡旋形弯曲

L=1.57N(D大+D小)

N为圈数

膨胀形弯曲

L=2A′+2B′+C′

A′=A-(R1+d)

B′=π(R1+d/2)(180-α/2)/180

C′=π(D2-d)(360-α)/360

四型钢弯曲的展开

名称

简图

计算公式

等边角钢内弯圆

板材的最小弯曲半径

材料

(厚度t)

正火或退火的

冷作硬化的

弯曲线位置

与纤维垂直

与纤维平行

与纤维垂直

与纤维平行

08F 10

0.1t

0.4t

0.4t

0.8t

15 20

0.1t

0.5t

0.5t

1.0t

25 30

0.2t

0.6t

0.6t

1.2t

35 40

0.3t

0.8t

0.8t

1.5t

45 50

0.5t

1.0t

L=π(D2-2Z0)

Z0型钢重心距

等边角钢外弯圆

钢管热煨弯工艺守则(OK)

目录1. 主体内容与适用范围 (2)2.编制依据 (2)3.钢管热煨弯的一般要求 (2)4. 热煨弯一般过程 (3)1. 主体内容与适用范围1.1 主体内容:钢管热煨弯的一般要求。

1.2 适用范围:适用于建筑钢结构钢管的热煨弯。

2.编制依据《钢结构施工验收规程》 GB50205-20013.钢管热煨弯的一般要求(1)钢管原材进厂检验依据《结构用无缝钢管》GB/T8162和《直缝电焊钢管》直缝电焊钢管GB/T13793。

此规范请参见《管桁架通用工艺》原材进厂检验部分。

热弯管的制作难点在于:烤火温度不容易控制,容易出现温度不够和过烧现象。

易出现旁弯和端头椭圆压扁。

(2)热煨弯是将钢材加热至900-1000℃之间,使钢材减小强度、增加塑性的基础上再模具上进行弯制加工,本法适用于较厚板钢管(厚度大于6mm)的弯制。

加热温度应控制在900-1000℃之间,钢材温度和颜色的辨别如下表:颜色温度℃颜色温度℃黑色470℃以下亮樱红色800-830暗褐色520-580 亮红色830-880赤褐色580-650 黄赤色880-1050暗樱红色650-750 暗黄色1050-1150深樱红色750-780 亮黄色1150-1250樱红色780-800 黄白色1250-1300 说明:上表所列的为白天观察的颜色,在日光下颜色相对较暗;在黑暗中,颜色相对较亮。

温度要求严格时,应采用红外线测温仪进行测量。

加热温度在500-550℃时,钢材产生蓝脆。

在这个温度范围内,严禁锤打和弯曲,否则钢材容易断裂。

(3)碳素结构钢在温度下降到700℃之前、低合金结构钢在温度下降到800℃之前,应结束加工。

应在空气中缓慢冷却。

(4)弯曲过程是在材料弹性变形后再达到塑性变形的过程,拉伸和压缩使材料内部产生应力,从而引起材料的一定的弹性变形,一旦外力作用(或同时降温),材料会产生一定的回弹,回弹量一般为0.04-0.06R(R 为半径)。

影响回弹的因素主要有: 材料的机械性能:屈服强度越大,回弹越大。

钢筋弯曲安全操作规程

钢筋弯曲安全操作规程钢筋弯曲是建筑施工中常见的工序之一,但由于操作不当可能会导致安全事故的发生。

为了确保操作人员的安全和施工质量,需要制定相应的安全操作规程。

以下是钢筋弯曲安全操作规程的一些基本要点:一、操作前的准备工作1. 钢筋弯曲前,必须对工作区域进行清理,确保地面平整,没有杂物和障碍物。

2. 检查钢筋弯曲机和工具的状态,确保其正常运转并不存在异常情况。

3. 操作人员应穿戴好安全防护装备,包括头盔、安全鞋、耳塞、防护手套等,确保自身安全。

二、操作过程中的安全要求1. 操作人员在进行钢筋弯曲时,应按照图纸和规范要求进行操作,并严格控制弯曲度和弯曲角度。

2. 操作人员要保持专注,遵守工艺要求,不得随意更改弯曲机的参数设置。

3. 在弯曲过程中,操作人员要时刻注意机械设备的运行情况,发现异常立即停止操作,检查故障原因并进行维修。

4. 严禁在操作过程中将手或其他身体部位放入弯曲机内,防止意外伤害的发生。

5. 弯曲机周围必须设置警示标识,告知其他人员禁止靠近操作区域。

三、操作后的收尾工作1. 完成钢筋弯曲后,及时清理工作区域,将弯曲产生的废料和碎片清理干净。

2. 将钢筋弯曲机进行养护和维护,保证其正常运转并延长使用寿命。

3. 工作人员要随时注意自身健康状况,如出现疲劳或不适应该及时休息或就医。

四、事故应急处理1. 如发生事故或操作过程中出现意外情况,操作人员要立即停止操作,并向相关责任人报告,并对现场进行控制和保护,防止进一步意外事故的发生。

2. 如操作人员受伤,应立即进行急救处理,并送往医院进行进一步治疗。

五、安全培训和监督1. 对参与钢筋弯曲操作的人员进行必要的安全培训,包括操作规程、施工安全措施、急救知识等。

2. 监督和检查施工现场的操作情况,发现操作不当或存在安全隐患时,及时进行纠正和整改,确保施工安全。

总结:钢筋弯曲是建筑施工中必不可少的工序之一,但操作过程存在一定的危险性。

为了确保操作人员的安全,制定钢筋弯曲安全操作规程非常重要。

钢筋弯曲规范要求

钢筋弯曲规范要求本文档概述了钢筋弯曲的规范要求,以确保在建筑项目中钢筋弯曲工作的质量和安全。

弯曲钢筋的需求在建筑结构中,一些钢筋需要进行弯曲以适应特定的设计需求。

弯曲钢筋是一项精细的工作,要求准确并符合规范要求。

弯曲半径要求弯曲钢筋时,需要根据具体规范和设计要求确定弯曲半径。

弯曲半径应满足项目文件中规定的数值范围,并确保弯曲后钢筋的强度和稳定性不受影响。

弯曲工艺要求钢筋弯曲的工艺应符合以下要求:1. 使用适当的工具和设备进行弯曲,确保弯曲过程中钢筋不受损坏和变形。

2. 弯曲后的钢筋应符合设计要求的形状和尺寸,不得有明显的瑕疵或断裂。

3. 弯曲点应均匀、光滑,不得出现压痕、褶皱或明显的变形。

4. 弯曲后的钢筋应检查并清理,以确保表面无锈蚀、氧化或其他污染。

弯曲验收标准进行钢筋弯曲工作后,需要进行验收以确保符合规范要求。

验收标准应包括以下内容:1. 弯曲后钢筋的几何尺寸应符合设计要求,包括弯曲角度、弯曲半径等。

2. 弯曲点和弯曲区域应无裂纹、断裂或其他累积损伤。

3. 钢筋应符合相关材料的质量要求,如强度、耐腐蚀等指标。

弯曲记录和标识钢筋弯曲工作完成后,应做好记录和标识,以便后续的施工和检查。

记录和标识应包括以下内容:1. 弯曲钢筋的数量和规格。

2. 弯曲后钢筋的几何尺寸和形状。

3. 弯曲点与钢筋的关系图,清楚标示弯曲角度和弯曲半径。

4. 记录弯曲工艺和验收结果。

结论钢筋弯曲在建筑结构中起着重要作用,必须满足规范要求以确保质量和安全。

本文档提供了钢筋弯曲规范要求的概述,可供相关人员参考和遵守。

板材折弯工艺守则

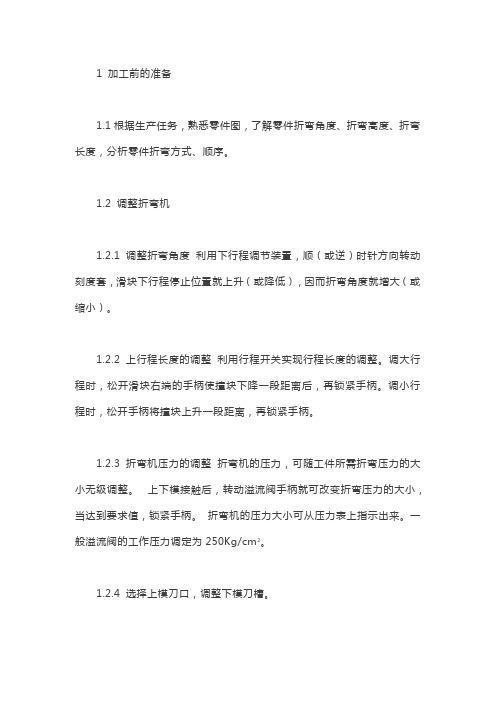

1 加工前的准备1.1根据生产任务,熟悉零件图,了解零件折弯角度、折弯高度、折弯长度,分析零件折弯方式、顺序。

1.2 调整折弯机1.2.1 调整折弯角度利用下行程调节装置,顺(或逆)时针方向转动刻度套,滑块下行程停止位置就上升(或降低),因而折弯角度就增大(或缩小)。

1.2.2 上行程长度的调整利用行程开关实现行程长度的调整。

调大行程时,松开滑块右端的手柄使撞块下降一段距离后,再锁紧手柄。

调小行程时,松开手柄将撞块上升一段距离,再锁紧手柄。

1.2.3 折弯机压力的调整折弯机的压力,可随工件所需折弯压力的大小无级调整。

上下模接触后,转动溢流阀手柄就可改变折弯压力的大小,当达到要求值,锁紧手柄。

折弯机的压力大小可从压力表上指示出来。

一般溢流阀的工作压力调定为250Kg/cm2。

1.2.4 选择上模刀口,调整下模刀槽。

a) 根据零件图纸标注圆角半径及长度、弯曲形状选取上模刀口并固定在上刀架上。

b) 根据零件材料厚度选择下模刀槽(一般下模刀模的宽度为材料厚度的8倍)。

翻转下模刀槽,适用的刀槽面朝上,把下模刀口放在下模垫铁上,起动折弯机使上模刀口缓慢地下降进入下模刀槽中,调整下模的前后位置,利用调节螺调节下模刀槽在下模垫铁上的位置至合适为止。

1.2.5 调整定位尺寸调整定位尺寸即调整后挡料架位置。

方法如下:转动手柄,可使支承板前后移动,同时也可适当调整挡料杆的伸出长度,使零件折弯的尺寸符合图纸要求。

2 折弯成形2.1 以一块材料进行试弯,检查成形零件外形尺寸、直线度、折弯角度是否符合图纸要求。

否则应重新调整定位尺寸及上下刀口间隙,直至符合要求为止。

2.2折弯次序根据零件形状来确定。

一般有以下四种典型折弯次序:2.3注意事项a)当零件需要折弯时,其折弯高度<80mm。

如超过80mm则需要换刀口,或调整折弯次序,增加整形工序。

b)折弯成形后的零件堆放整齐,防止因码放不当引起变形。

c)成形的零件应做好标记写明产品零件名称图号,以便下一道工序按图验收。

型钢、钢管、钢板弯曲工艺守则

影响因素

说明

材料的力学性能

材料的塑性越好,允许的变形越大,弯曲半径就越小,反之,则越大。材料加热后,塑性会提高,弯曲半径可减小。

材料的热处理状态

材料经冷变形后会产生加工硬化,塑性变差,最小弯曲半径宜加大。材料经退火弯曲,弯曲半径可小些。

材料的表面与边缘状态

材料的表面不得有缺陷,否则弯曲时易产生裂纹,经剪切或冲裁后的材料,其断面常出现毛刺或微小裂纹,最小弯曲半径宜大。

冷

Rmin≈24b-24Zo

槽钢外弯园

热

Rmin≈7b-8Zo

冷

Rmin≈25b-26Zo

不等边角钢大

Rmin≈25b-26Yo

不等边角钢小面内弯园

热

Rmin≈6b-6Xo

冷

Rmin≈24b-24Xo

工字钢立弯

热

Rmin≈3b

冷

Rmin≈12b

工字钢平弯

热

Rmin≈3h

140

130

520

505

5

310

280

1120

1095

3.6

36

3

175

160

640

625

6

305

280

1110

1085

4

170

155

630

615

8

300

275

1090

1065

5

170

145

620

605

10

295

270

1070

1045

4

40

3

195

180

735

715

7

钢筋弯曲规范

钢筋弯曲规范

本文档旨在对钢筋弯曲进行规范,并提供相关指导。

以下是钢

筋弯曲的规范要点:

1. 规范说明

- 钢筋弯曲是将钢筋按照特定要求进行弯曲的过程,用于适应

建筑结构的需要。

- 钢筋弯曲必须符合相应的国家标准和规范,以确保施工质量

和建筑安全。

2. 选材

- 钢筋的选择应符合国家标准,并根据具体需求考虑弯曲性能。

- 钢筋应符合相应的弯曲强度和硬度要求。

3. 设备和工具

- 钢筋弯曲应使用专用弯曲设备,确保弯曲角度和曲线半径的准确性。

- 工具的质量和状态应处于良好状态,以确保弯曲过程中不会对钢筋造成损坏。

4. 弯曲技术

- 弯曲钢筋时,应根据具体要求选择合适的弯曲角度和曲线半径。

- 钢筋弯曲过程中应注意控制弯曲的力度和速度,避免过度变形和损坏。

5. 检验和验收

- 钢筋弯曲完成后,应进行检验和验收,确保弯曲角度和曲线半径符合要求。

- 检验应按照国家标准和规范进行,记录并报告检验结果。

以上是钢筋弯曲规范的要点,希望能对相关人员在钢筋弯曲工作中提供指导和参考。

请遵守规范要求,并确保施工过程中的安全和质量。

钢筋弯曲安全操作规程

钢筋弯曲安全操作规程《钢筋弯曲安全操作规程》一、目的钢筋弯曲是建筑施工中常见的作业,为了保证作业人员的安全,避免事故的发生,制定本规程。

二、适用范围本规程适用于钢筋弯曲作业的人员,包括钢筋工、机械操作人员等。

三、操作人员要求1. 操作人员必须接受相关的安全培训,了解钢筋弯曲作业的操作规程和安全注意事项;2. 操作人员必须穿戴符合规定的个人防护用品,包括安全帽、手套、工装等;3. 操作人员必须在经过岗前安全教育和培训后,方可进行作业。

四、设备用具1. 所用的弯曲机、吊车等设备必须经过定期检查和维护,并保持良好状态;2. 使用的弯曲模具必须符合规定的尺寸和规格,并定期进行检查,确保安全使用。

五、作业流程1. 在进行钢筋弯曲作业前,必须在安全距离范围内设置明显的警示标志,确保工地的安全;2. 根据设计要求和规范要求,确定钢筋的弯曲位置和弯曲角度;3. 操作人员必须保持注意力集中,确保操作的准确性和安全性;4. 操作人员在作业时,必须按照严格的程序要求进行操作,禁止临时变更作业程序。

六、操作注意事项1. 禁止在弯曲机运转时进行维修、清理等操作,必须在设备停机后方可进行;2. 严禁在设备运转时,有人员站在设备的危险区域内;3. 在进行弯曲作业时,必须保持作业场地的整洁,防止障碍物导致操作事故。

七、事故处理1. 在作业中如遇到设备故障或操作不当导致的事故,必须立即停机,并报告相关负责人;2. 如遇人身伤害事故,必须及时进行急救,并将受伤人员送往医院进行治疗。

八、附则1. 本规程由相关部门负责制定和执行,对于违反规程的行为,将进行相应的处理和处罚;2. 本规程须向相关操作人员宣传和培训,确保所有作业人员了解并遵守规程。

以上即为《钢筋弯曲安全操作规程》,希望所有操作人员能够严格遵守,确保作业的安全和顺利进行。

10-(最好的3C文件)钢板折弯工艺守则

图1 4.5 折弯次序如图1所示: 4.6 零件经过折弯后,如未达到图样要求时,应进行人工校正、整形; 如是封闭的角,折弯修整后需挫尖角上锐利的毛刺。 5 工艺要求 5.1 折弯尺寸应符合图样规定,当图样中的尺寸公差未作规定时,应符 合本厂未注公差的要求。 5.2 折弯件的相邻垂直边的垂直度应符合图样要求,图样未作规定时, 尺寸不大于1m的垂直度为1mm。 5.3 折弯件的对角线之差的绝对值应符合图样要求,图样未作时可按表2 规定。

40

390(40)

13

4 工艺过程 4.1 根据零件要求的尺寸在折弯机上定位,定好后,先试弯一块,核对 尺寸正确与否,如果尺寸偏差在规定范围内,即可继续弯折。 4.2 折弯时,零件的放置应注意各边互相垂直,并且折弯的位置应尽量 放在折弯机的中间部位。 4.3 零件四边都折弯的,在折弯封闭的第四边时,如无适合的折弯刀或 垫块,可允许先敲平与折弯刀口相碰的部位,待折弯后用手工折弯,修 整使端部闭合。 4.4 当折弯零件形状因折弯机不能满足要求,而用手工或其它办法弯制 时,则在平台上进行。

08及

0F

碳素

已

结构 454 退

钢

火

20

240-350(2436)

470-590(4850)

280-390(2840)

310 - 440(32-45) 30-26 540 - 690(55-70) 15-13 350 - 500(36-51) 24-22

L2、 退 L3 火 铝

80(8)

74 - 110(7.5-11) 拉强度

相对延

材料 材料 名称 牌号

状 态

τN/mm2(kgf/mm2) 6bN/mm2(kgf/mm2) 伸率

δ10%

钢板折弯工艺守则

钢板折弯工艺守则1.适用范围本守则适用于折弯机床加工的各种黑色金属的各种角度的折弯加工。

2.材料2.1材料应符合图纸要求。

2.2 应具有良好的表面质量,表面应光洁平整、无锈蚀等缺陷,厚度应符合公差规定。

3.设备及工艺装备a.折弯机;模具;b.扳手、毛刷、手锤、油壶;游标卡尺、钢板尺、卷尺、角度尺等。

4.工艺装备4.1 检查材料的长、宽、厚,料纹方向应符合图纸要求,板材应清洁卫生。

4.2 根据图纸选用合适模具。

4.3 检查折弯机状况并进行卫生清理及保养4.4 工件加工完后应对折弯机及模具进行卫生清理5.工艺守则5.1 折弯守则的几点说明:5.1.1 本折弯守则根据现有折弯机凸凹模的几何形状而定。

5.1.2 不同弯边圆角采用不同R的凸模弯制,不同的材料厚度则需调换不同深度(即不同宽度)的凹模弯制。

5.1.3 本守则列有弯角尺边、弯外翘边、弯内翘边的有关极限尺寸表(表四、五、六、七、八)及材料厚度,弯边圆角与凹模深度关系表,弯边圆角展开尺寸表和各种材料最小弯曲半径表(表一、二、三)5.1.4 复式弯边是角尺边、外翘边、内翘边的数种情况的相互结合,其弯制方法可参照表九。

5.1.5本守则所列的各项参数可作为产品图纸弯边设计的依据。

5.2 材料厚度、弯边圆角与凹模深度关系表(表一)表一(括号内尺寸为数控折弯机尺寸)㎜5.3 各种材料最小弯曲半径表(表二)表三单位:mm5.5aa min 最小弯折尺寸 amin= h + c = b / 2 + ch 凹模深度 (h = b / 2 )弯边的最小极限尺寸决定于凹模深度及搁置尺寸,对于板厚为1~3㎜的搁置尺寸均为3㎜,对板厚3㎜以上的搁置尺寸均等于板厚。

表四(括号内尺寸为数控折弯机尺寸)㎜5.6外翘边弯边最小极限尺寸表(表六)弯外翘边,弯第一边弯第一边等同于弯角尺边的情况,弯第二边最小极限尺寸决定于选用弯边槽中心至外边的最小尺寸、弯第一边的弯边圆角及材料厚度。

d弯边槽中心至外边的最小尺寸 R 第一边的弯边圆角 t 材料厚度d 的数值见表五,弯第二边最小极限尺寸见表六表五 mm表六 (括号内尺寸为数控折弯机尺寸) mm5.7 内翘边弯边最小极限尺寸表(表七)数控折弯机内翘边弯边最大极限尺寸(图表一、表二) 弯内翘边: 弯第一边弯第二边;和第二边的弯边尺寸。

弯管工艺守则

弯管工艺守则一、弯管前的准备工作1、材料选择选用符合设计要求的管材,材质、规格和壁厚应符合标准。

检查管材表面质量,确保无裂纹、凹陷、划伤等缺陷。

2、弯管设备的检查与调试检查弯管机的各个部件是否正常,如模具、夹具、传动系统等。

调试弯管机的参数,如弯曲角度、弯曲半径、推进速度等,以适应即将进行的弯管操作。

3、测量与标记根据设计图纸,准确测量管材需要弯曲的位置和长度,并做好标记。

使用合适的量具,如卷尺、角尺等,确保测量的准确性。

二、弯管操作要点1、装夹管材将管材正确地安装在弯管机的夹具上,确保管材的中心线与弯管模具的中心线重合。

夹紧管材,防止在弯曲过程中发生移动或松动。

2、弯曲过程启动弯管机,按照预设的参数进行弯曲操作。

控制弯曲速度,避免过快或过慢,以保证弯曲质量。

在弯曲过程中,密切观察管材的变形情况,如有异常应立即停机检查。

3、弯曲角度的控制利用弯管机上的角度测量装置,实时监测弯曲角度,确保达到设计要求。

对于精度要求高的弯管,可进行多次微调,以达到准确的角度。

4、弯曲半径的控制根据设计要求选择合适的弯管模具,确保弯曲半径符合规定。

检查弯曲后的管材半径,如有偏差应及时调整工艺参数或更换模具。

三、弯管后的处理1、外观检查检查弯曲后的管材外观,是否有褶皱、裂纹、过度变薄等缺陷。

对于表面有轻微缺陷的管材,可以进行修复处理,如打磨、补焊等。

2、尺寸测量再次测量弯曲后的管材尺寸,包括弯曲角度、弯曲半径、长度等,确保符合设计要求。

如有尺寸偏差过大的情况,应分析原因,采取相应的纠正措施。

3、去应力处理对于某些材质的管材,弯曲后可能会产生残余应力,需要进行去应力处理,如热处理等。

去应力处理应按照相关标准和规范进行,确保管材性能不受影响。

四、质量检验标准1、弯曲角度偏差一般情况下,弯曲角度偏差应控制在±1°以内。

对于高精度要求的弯管,角度偏差应更小,具体根据设计要求确定。

2、弯曲半径偏差弯曲半径偏差应不超过设计半径的±5%。

板材折弯工艺守则

板材折弯工艺守则1. 适用范围本工艺守则适用于使用弯曲压力机和数控折弯机对板料零件的加工。

2. 材料冷、热扎钢板,敷铝锌板。

3. 设备工装工具3.1 弯边机WY67-160/4000,工件压力1600KN,加工长度4.0m;数控折弯机HPB-12530AT,工件压力125ton,最大弯曲能力:5×3100mm,最大弯曲面积:100×3100mm;数控折弯机PS25032K,工件压力250ton,最大弯曲能力:8×3200mm。

3.2 各种弯边模,活动扳手。

4. 工艺准备4.1 调整好设备,根据加工件的要求选择并安装好弯边模。

4.2 把所需加工的工件放在工位器上,等待加工。

5. 工艺要求及工艺过程5.1 按图样标明的弯边方向和尺寸,对工件进行加工;确定弯曲多角的复杂零件时,弯边先后顺序很重要,不但关系到生产率的高低和产品质量,有时决定了零件是否能制出,故加工前一定要先确定弯边顺序,原则上应从外向内依次弯曲。

5.2 选择适当的上模和下模。

5.3 计算弯曲压力,调整高压溢流阀。

5.4 安装上、下模,升起滑块,放好下模,上模安装要两端平行,模口顶端成一直线(上模往往需多段拼接)。

从滑块口槽外侧向里将上模推到滑块中心位置使机床受力均衡,并固定螺栓。

点动开车,使上模缓慢进入选好的下模口内,调整下模,使上模中心正对下模口中心,固定好下模。

5.5 升起滑块,按弯边尺寸调整档板(靠山);对于数控折弯机可自动调节。

5.6 凡需保证加工工件的中间尺寸公差的,可采用外靠山的调整方法,借用机床原有搁料架装上移动定位靠山,当调整到所需要的尺寸时,再用螺栓固定,并需首件检查,中间抽查,以防靠山经常冲击而移动,影响零件质量。

5.7 弯曲角度的调整。

只须转动滑块下限调整手轮以控制上模进入下模的深度,一般必须经过试弯方可进行弯曲工作。

5.8 弯板工序是产品外形质量的关键,板料展开尺寸的确定是按理想状态和参数计算,且存在着前道工序板料厚度的误差,以及板料的各向异性,弯曲时各向延伸率的不同等等,在弯制属组成产品外形部分的尺寸和安装零件配合部分尺寸时为确保图样尺寸的要求,应试弯后才能施工,必须做好首件检查,中间抽验工作。

弯管工艺守则

山东五征集团农业装备事业部管理文件SC-NZ290300-2015004版/次:A/0弯管工艺守则批准:弯管工艺守则1 范围1.1 本程序适用于金属管材在冷态下弯曲的缠绕式数控弯管机。

1.2 本程序适用于农装结构件车间DW63与DW114型号单头液压弯管机。

2 规范性引用文件下列文件对本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新程序适用于本文件。

GB/T 28763-2012 数控弯管机3术语和定义数控弯管机至少应有主轴回转、卡头直线运动及卡头旋转的三轴运动,并用数控系统控制的弯管机。

4弯管机参数4.1 弯管机主参数是弯管最大外径。

4.2 弯管机的主参数和基本参数应符合下表规定6 模具的安装与调试6.1主模安装。

6.26.2.2 松开压模滑块固定螺母,使用扳手松开滑块调节螺栓。

6.36.47 弯管计算及下料7.1 90°弯管的计算对于冷煨弯管,取R=(4~6)D;如图1-3所示,管道弯曲后,其弯曲段的外弧、内弧不是原来的直管实际长度,而只有弯管中心线的长度在弯曲前后不变,其展开长度等于原直管段长度。

现设弯曲段起止端点分别为a、b,当弯曲角为90°时,管子弯曲段的长度正好是以r为半径所画圆的周长的1/4,其弧长用弯曲半径来表示,即为弧长R Rab 57.142==π 由式(1-3)可知,90°弯管弯曲段的展开长度为弯曲半径的1.57倍。

图1-3 90°弯臂7.2 任意弯管的计算任意弯管是指任意弯曲角度和任意弯曲半径的弯管。

这种弯管弯曲部分的展开长度可按下式进行计算:式中L ——弯曲部分的展开长度(mm);?——弯曲角度(°);?——圆周率;R ——弯曲半径(MM)。

此外,任意弯管弯曲段展开长度的计算,还可按图1-6及表1-1进行。

图1-6任意弯管下面举例说明表1-1的使用方法。

因此,得根据计算出来的直管段长度b及弯曲部分展开长度L,便可进行划线。

钢筋施工中的弯曲与焊接工艺要求

钢筋施工中的弯曲与焊接工艺要求第一节:钢筋施工的重要性钢筋在建筑施工中扮演着重要的角色,它们作为混凝土结构的增强材料,能够增加结构的承载力和抗震性能。

钢筋在不同位置的曲率和弯曲角度要求不同,这就需要运用合理的弯曲与焊接工艺。

第二节:钢筋的弯曲技术钢筋的弯曲是指将直线形态的钢筋通过钢筋弯曲机等工具进行弯曲处理,使其达到设计要求的曲率和形状。

钢筋弯曲的关键要素包括弯曲半径、弯曲角度、弯曲位置等。

合理的弯曲技术能够确保钢筋在施工中的质量和稳定性。

第三节:钢筋弯曲的工艺要求钢筋弯曲过程中需要注意的工艺要求包括:1. 弯曲位置要精确,保证钢筋形状符合设计要求;2. 弯曲过程中应避免钢筋表面的损伤和变形;3. 弯曲后的钢筋应进行必要的防锈处理,以提高其使用寿命;4. 弯曲工具和设备的选择要科学合理,确保施工的安全性和效率。

第四节:钢筋焊接技术钢筋焊接是指将两根或多根钢筋通过熔化和凝固的方式进行连接。

钢筋焊接的应用可以提高结构的整体刚性和稳定性,避免钢筋之间的错位和松脱。

钢筋焊接技术要求焊接点强度高、焊缝形态良好,以及焊接过程中产生的热变形要控制在允许范围内。

第五节:钢筋焊接的工艺要求钢筋焊接过程中的工艺要求包括:1. 钢筋焊接必须符合设计要求,焊缝应符合施工规范的要求;2. 焊接前要进行必要的预处理,去除焊缝区域的污垢和氧化物;3. 焊接操作要按照规范进行,采取适当的焊接参数和技术措施;4. 焊接后要进行必要的焊缝清理和防锈处理。

第六节:弯曲与焊接的协调性在一些特殊情况下,施工中需要对已经弯曲过的钢筋进行焊接连接。

这要求弯曲和焊接工艺相互协调,确保焊接过程不会对弯曲后的钢筋造成破坏或变形。

这需要施工人员具备深厚的专业知识和经验,以确保施工质量。

第七节:施工中的质量监控钢筋施工是一个细致而复杂的过程,为确保施工质量,必须进行严格的质量监控。

在钢筋弯曲和焊接过程中,施工单位应制定相应的质量控制措施,包括设立质检人员、进行验收检测、管理施工记录等,以确保合格的钢筋施工。

型钢下料工艺守则12

1.2本守则是与产品工艺文件配合使用的通用规定,若产品工艺文件有特殊要求时,按产品工艺文件规定执行。

2一般规定:

2.1型钢主要包括角钢、槽钢、工字钢、钢管等。

2.2型钢下料原则上要求用设备加工(无齿锯或锯床及专用设备)。

2.3型钢断面在100×100mm壁厚6mm以内的,必须用设备下料。

2.4用设备下料可以做简单的定位及夹紧工装,以保证尺寸精度及断面质量。

2.5对于不能用设备进行下料的可采用其它方法(如气割)。

3质量要求:

3.1按《加工质量检验与评定标准》Q/YDL16-1999的规定进行检验。

3.2断面光整无毛刺。

3.3气割下普断面要用角磨机打磨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

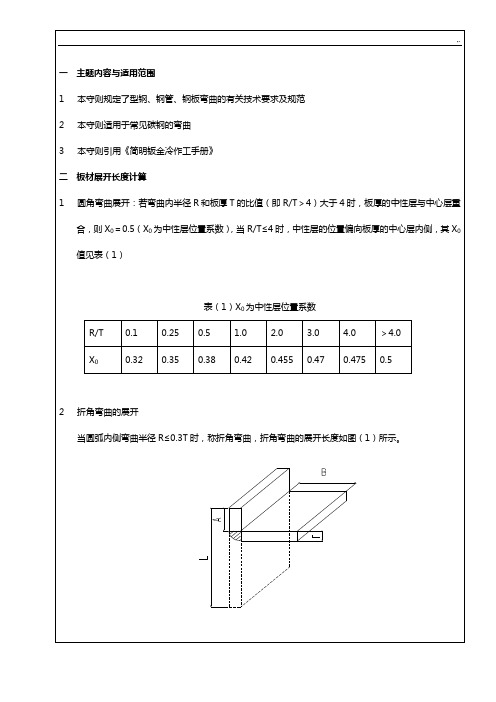

1本守则规定了型钢、钢管、钢板弯曲的有关技术要求及规范

2本守则适用于常见碳钢的弯曲

3本守则引用《简明钣金冷作工手册》

二板材展开长度计算

1圆角弯曲展开:若弯曲内半径R和板厚T的比值(即R/T>4)大于4时,板厚的中性层与中心层重合,则X0=0.5(X0为中性层位置系数),当R/T≤4时,中性层的位置偏向板厚的中心层内侧,其X0值见表(1)

1420

1375

10

435

395

1575

1535

10

380

345

1390

1355

12

425

390

1555

1515曲工艺

最小弯曲半径R

无缝钢管

d<20

d>20

热弯

冷弯

R=2d

R=3d

不锈耐酸钢管

充砂加热

气焊加热

不充砂冷弯

R=3.5d

R=2.5d

R=4d

铜、铝管

型号

尺寸

最小弯曲半径

型号

尺寸

最小弯曲半径

热弯

冷弯

热弯

冷弯

b

d

R1

R2

R1

R2

b

d

R1

R2

R1

R2

8

80

5

395

360

1440

1400

9

90

6

445

405

1615

1575

6

395

360

1430

1390

7

440

400

1605

1565

7

390

355

1420

1385

8

440

400

1600

1560

8

385

350

冷

Rmin≈12h

槽钢平弯园

热

Rmin≈3h

冷

Rmin≈12h

圆钢弯曲

热

Rmin≈d

冷

Rmin≈2.5d

扁钢弯曲

热

Rmin≈3a

冷

Rmin≈12a

等边角钢的最小弯曲半径(注:Zo为型钢重心尺寸位置)

型号

尺寸

最小弯曲半径

型号

尺寸

最小弯曲半径

热弯

冷弯

热弯

冷弯

b

d

R1

R2

R1

R2

b

d

R1

R2

R1

R2

2

20

影响最小弯曲半径的因素

影响因素

说明

材料的力学性能

材料的塑性越好,允许的变形越大,弯曲半径就越小,反之,则越大。材料加热后,塑性会提高,弯曲半径可减小。

材料的热处理状态

材料经冷变形后会产生加工硬化,塑性变差,最小弯曲半径宜加大。材料经退火弯曲,弯曲半径可小些。

材料的表面与边缘状态

材料的表面不得有缺陷,否则弯曲时易产生裂纹,经剪切或冲裁后的材料,其断面常出现毛刺或微小裂纹,最小弯曲半径宜大。

3

95

85

345

335

5.6

56

3

280

255

1000

1090

4

90

85

335

325

4

275

250

1000

980

2.5

25

3

120

110

435

425

5

270

250

990

965

4

115

105

425

415

8

265

240

965

940

3

30

3

145

130

530

515

6.3

63

4

310

285

1135

1105

4

L=N√p2+(πD)2

N为圈数

锥形螺旋弯曲

L=N√p2+2.467(D大+D小)2

N为圈数

涡旋形弯曲

L=1.57N(D大+D小)

N为圈数

膨胀形弯曲

L=2A′+2B′+C′

A′=A-(R1+d)

B′=π(R1+d/2)(180-α/2)/180

C′=π(D2-d)(360-α)/360

四型钢弯曲的展开

板材的最小弯曲半径

材料

(厚度t)

正火或退火的

冷作硬化的

弯曲线位置

与纤维垂直

与纤维平行

与纤维垂直

与纤维平行

08F 10

0.1t

0.4t

0.4t

0.8t

15 20

0.1t

0.5t

0.5t

1.0t

25 30

0.2t

0.6t

0.6t

1.2t

35 40

0.3t

0.8t

0.8t

1.5t

45 50

0.5t

1.0t

4

195

175

705

690

5

345

315

1255

1220

5

190

170

695

680

6

340

310

1240

1210

4.5

45

3

220

200

810

790

7

340

310

1230

1200

4

220

200

800

775

8

335

305

1225

1195

5

215

195

790

770

7.5

75

5

370

335

1345

1310

1.0t

1.7t

55 60

0.7t

1.3t

1.3t

2.0t

铝

0.1t

0.35t

0.5t

1.0t

紫铜

0.1t

0.35t

1.0t

2.0t

软黄铜

0.1t

0.35t

0.35t

0.8t

半硬黄铜

0.1t

0.35t

0.5t

1.2t

型钢的弯曲半径(注:此表中Xo、Yo、Zo均为型钢重心位置距离)

名称

简图

状态

最小弯曲半径

当图中标注为α时

L=A+B+C+(180-α)x0.5Tx(N-1)/90

三圆钢、钢管的展开计算

名称

简图

计算公式

直角弯曲

L=A+B-2(R1+d)+π(R1+d/2)/2

任意角弯曲

当图中标注为α时

L1=A+B +πRα/180

当图中标注为β时

L2=A+B+πR (180-β) /180

圆柱形螺旋弯曲

6

215

195

780

760

6

365

335

1335

1305

5

50

3

250

225

900

880

7

365

330

1330

1295

4

245

220

880

860

8

360

330

1330

1285

5

240

220

880

860

10

355

325

1300

1265

6

240

220

870

850

等边角钢的最小弯曲半径(注:Zo为型钢重心尺寸位置)

等边角钢内弯圆

热

Rmin≈7b-8Zo

冷

Rmin≈25b-26Zo

等边角钢外弯园

热

Rmin≈6b-6Zo

冷

Rmin≈24b-24Zo

不等边角钢小面外弯弧

热

Rmin≈7b-8Xo

冷

Rmin≈25b-26Xo

不等边角钢小面内弯弧

热

Rmin≈6b-6Yo

冷

Rmin≈24b-24Yo

槽钢内弯园

热

Rmin≈6b-6Zo

L=A+B+C C=πα(b-t/20)/108

槽钢90°切口弯曲

L=A+B+C C=πα(h-t/2)/180

六最小弯曲半径

金属弯曲时,在中性层外层的材料受拉应力而内层的材料受压应力。拉应力的大小,主要取决于弯曲半径。弯曲半径越小,则外层材料的拉应力越大,为防止材料的园角部分出现裂纹或折断,必须对弯曲半径加以限制。使型材最外层的材料接近拉裂时的弯曲半径,称为最小弯曲半径。材料的最小弯曲半径与其力学性能,热处理状态及其表面状态等因素有关。

140

130

520

505

5

310

280

1120

1095

3.6

36

3

175

160

640

625

6

305

280

1110

1085

4

170

155

630

615

8

300

275

1090

1065

5

170

145

620

605

10

295

270

1070

1045

4

40

3

195

180

735

715

7

70

4

250

315

1265

1235