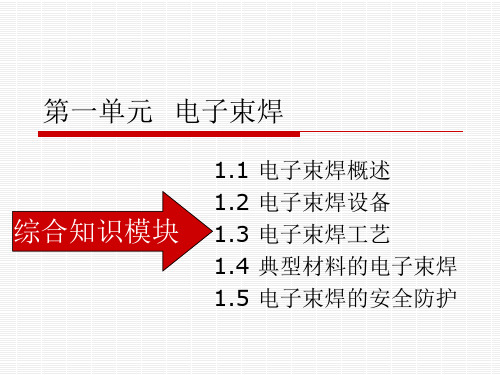

典型材料的电子束焊.

电子行业电子束焊

电子行业电子束焊1. 引言电子束焊(Electron Beam Welding)作为高能电子束照射和加热材料表面来实现焊接目的的一种焊接技术,广泛应用于电子行业。

电子束焊具有高能量、高聚焦度、高功率密度等优点,能够实现高质量的焊接效果。

本文将介绍电子束焊在电子行业中的应用以及其工艺特点和优点。

2. 电子束焊在电子行业中的应用电子束焊作为一种高精度、高效率的焊接方法,被广泛应用于电子行业。

其主要应用包括以下几个方面:2.1 集成电路的封装在集成电路封装过程中,需要将封装芯片与引线焊接在一起。

电子束焊因其高能量的特点可以快速将引线和芯片焊接到一起,而不会造成局部过热的问题。

这对于保证芯片的性能和稳定性非常重要。

2.2 电子器件的组装电子器件的组装过程中,通常需要将不同的零件焊接在一起。

电子束焊因其高能量的特点可以快速将不同材料的零件焊接在一起,而不会对零件产生过多的热影响。

这种焊接方法可以确保焊点的质量和稳定性。

2.3 超导材料的制备在电子行业中,超导材料的制备是一项非常重要的工作。

电子束焊因其高能量的特点可以在材料表面形成高密度的热源,以实现超导材料的制备和改性。

2.4 电子元器件的修复在电子行业中,电子元器件的修复是一项常见的任务。

电子束焊因其高能量的特点可以将受损的电子元器件与其他部件焊接在一起,以实现修复的目的。

3. 电子束焊的工艺特点电子束焊作为一种特殊的焊接方法,具有以下工艺特点:3.1 高能量密度电子束焊使用高能电子束进行焊接,电子束能量密度非常高,可以使焊接过程中的热输入量和焊接速度得到很好的控制,从而实现高质量的焊接效果。

3.2 高聚焦度电子束焊使用电磁透镜系统聚集电子束,使其能量集中在很小的焦点上。

这种高聚焦度使得焊接过程中的热影响区域非常小,对焊接材料的热影响较小,可以减少变形和应力的产生。

由于电子束焊的高能量密度和高聚焦度特点,可以在很短的时间内完成焊接过程。

这种高速度的焊接可以提高生产效率,减少生产成本。

Incoloy 825镍基高温合金电子束焊工艺及接头组织与力学性能分析

Incoloy 825镍基高温合金电子束焊工艺及接头组织与力学性能分析张建晓1,2, 管志忱1, 黄健康1, 杨志海3, 樊丁1(1. 兰州理工大学,省部共建有色金属先进加工与再利用国家重点实验室,兰州,730050; 2. 兰州兰石重型装备股份有限公司,兰州,730314; 3. 兰州长征机械有限公司,兰州,730299)摘要: 采用电子束焊,对空冷器管箱Incoloy 825镍基高温合金进行对接焊试验. 通过对焊接接头的组织观察,并结合拉伸力学性能以及接头的冲击韧性等试验,分析镍基高温合金电子束焊接头的组织和力学性能. 结果表明, 采用电子束焊焊接镍基高温合金可以得到良好的焊接接头,焊缝区组织由大片等轴晶和少量柱状晶组成;焊缝区没有出现明显的元素烧损现象;焊缝、热影响区硬度达到母材硬度值;焊缝接头抗拉强度达到600 MPa ,接近母材抗拉强度,接头断裂形式为韧性断裂;焊缝和热影响区的冲击吸收能量高于母材区,其中焊缝区的冲击吸收能量达到了262 J ,冲击断口形貌为韧窝状.关键词: 电子束焊;镍基高温合金;微观组织;力学性能中图分类号:TG 456.3 文献标识码:A doi :10.12073/j .hjxb .202007020010 序言Incoloy 825以Ni-Fe-Cr 为基体,由于其较高的力学性能,较好的高温耐腐蚀性能以及在高温服役条件下的性能稳定性[1-3],被广泛应用于石油化工、涡轮发动机、核能以及航空航天等领域[4]. 因其通常服役于高温高压的疲劳条件下,因此对其材料焊接提出了更高的要求,特别是对腐蚀条件下的高温、高压镍基合金大厚板的焊接提出了挑战性高的工程需求,近几年来学者们一直致力于该材料的稳定及可靠的焊接工艺的探索.电子束焊接是以高能量密度的电子束轰击焊接接头处的金属使其快速熔化,以达到焊接目的[5].相比传统焊接方法(SMAW ,SAW ,GTAW 等),电子束焊在提高产品焊接质量及效率,降低焊接污染及排放等方面有显著优势,并且电子束具有熔深大、熔宽小、热效率高等特点[6],因而工件的变形极小,焊缝热影响区很窄[7-8]. 电子束焊不仅能焊接各种高难熔金属及合金材料,减小焊接过程误差,而且可以精确地确定焊缝的位置,特别是对厚板的焊接,与其它焊接方式比较,大大提升了精确率[9]. 众多学者对电子束焊厚板焊接进行了研究. 王喆等人[10]对40 mm 厚316L 不锈钢进行电子束焊接试验,得到单面焊双面成形的平行焊缝,焊缝力学性能优良. Vivek 等人[11]对lnconel 718电子束焊进行研究,分析了不同热输入对焊缝的影响. 近年来,空冷器作为炼油、化工、电力等行业不可或缺的设备,需求量呈上升趋势[12]. 在制造空冷器过程中,工作量大部分集中在空冷管箱的焊接,在国外空冷器制造行业真空电子束焊已有成熟的经验和大量的应用,而国内的空冷器制造行业采用真空电子束焊接目前处于空白.采用电子束焊对空冷器管箱Incoloy 825镍基高温合金进行对接焊,利用SEM 、夏比冲击试验、拉伸等手段,探究镍基高温合金电子束焊的显微组织和力学性能,为镍基高温合金空冷器的电子束焊应用提供试验基础.1 试验方法试验采用THDW-30电子束焊机进行电子束焊. 该系统是由真空系统和直热式电子枪组成. 为了达到试验所需的真空环境,电子束系统被安置在收稿日期:2020 − 07 − 02基金项目:国家自然科学基金资助项目(51775256)第 41 卷 第 10 期2020 年 10 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .41(10):32 − 37October 2020真空室中,真空室由聚焦线圈、偏转线圈、电源及焊接小车等部件组成. 其中,焊接加速电压为85 kV,电子束流为165 mA,电子枪室压力为5 × 10−2 Pa,焊接速度为400 mm/min,聚焦电流为表面聚焦. 试验中采用两块尺寸为120 mm × 150 mm × 32 mm 的Incoloy 825镍基高温合金作为试验材料进行对接焊,并在两块基材下面加垫板,以保证全焊透. 焊接前采用钨极氩弧焊对焊件、垫板进行点焊固定,确保试样边界之间的间隙小于0.15 mm. 固定后对试样进行机械打磨和丙酮清洗,防止焊缝产生缺陷和降低力学性能. Incoloy 825镍基高温合金的化学成分见表1.表 1 Incoloy 825镍基高温合金化学成分表(质量分数,%)Table 1 Chemical composition of commercial Incoloy 825Ni Cr Fe Mo Cu Ti Mn Si S C38 ~ 4619.5 ~ 22.5≥ 222.5 ~ 3.51.5 ~ 30.6 ~ 1.2≤ 1≤ .5≤ 0.03≤ 0.052 结果与分析2.1 焊缝微观组织分析为研究电子束焊对焊接接头组织及性能的影响,对试样进行金相组织分析. 经过打磨抛光和腐蚀完成金相试样的制备. 所选用的腐蚀液为浓盐酸和浓硝酸按体积比为3∶1配成的王水,接头横截面宏观形貌如图1所示,焊缝形貌整体呈现“钉字形”,并且从图中可以看出,焊接接头截面无可见杂质、气孔、裂纹等缺陷存在,实现了很好的冶金接合. 图中A, B, C位置的熔深熔宽比分别为33∶4, 33∶3, 33∶2,没有明显的变形.ABC图 1 接头横截面宏观形貌Fig. 1 Section morphology of welded joint cross section采用光学金相显微镜对接头截面的母材区、焊缝区和热影响区的显微组织特征进行分析. 图2为不同位置的显微组织,从图2a中可以看出基材由奥氏体组成. 图2b为焊缝与母材交界区域,母材由于受到热影响,奥氏体晶粒变大. 在焊缝一侧靠近母材区域主要由柱状晶组成,这是由于结晶过程刚刚开始时温度梯度较大,导致成分过冷区较小,难以在液相中发生均匀形核,因此在母材的晶体表面发生非均匀形核而形成联生结晶现象,枝晶沿着温度梯度最大的焊缝方向生长,从而生成柱状晶. 而由于电子束焊焊缝宽度小,冷却速度快,成分过冷迅速增大,溶质原子很快在焊缝中心处的液相中形成新的晶核,并沿着各个方向均匀生长,同时也阻碍了柱状晶的生长形成大片等轴晶区域. 图2c中由于焊缝下层较窄,出现等轴晶柱状晶共存的区域,而图2d焊缝较宽,焊缝中心成分过冷区域大量形核出现了大片的晶粒细小的等轴晶区. 细小的等轴晶组织能改善焊缝的力学性能,从而达到母材的性能要求.对焊缝的不同位置进行元素线扫描,图3为不同区域线扫描,左侧为焊缝区,右侧为热影响区,由图可知,试验所测得熔合线两侧的元素含量没有发生明显的变化,都呈现出比较平均的状态,说明电子束焊所得到的焊缝元素分布均匀,从而保证了焊缝区域较好的力学性能.2.2 焊接接头的力学性能图4所示为不同区域显微硬度分布,通过对沿焊缝和垂直于焊缝的上、中、下层硬度对比可以看出,硬度在试样上呈均匀分布,焊缝中心的细小等轴晶区域内,硬度跟母材保持接近,热影响区由于范围窄,没有明显的划分区域,因此硬度也与母材相差不大,所测量的3个位置硬度值都在180 ~ 230 HV之间. 沿焊缝高度可以看出,随着距焊缝上表面越远,硬度下降的趋势越明显,这是由于靠近第 10 期张建晓,等:Incoloy 825镍基高温合金电子束焊工艺及接头组织与力学性能分析33上表面的位置有大量等轴晶聚集,而焊缝越深,熔宽越小,金相组织中出现较多的柱状晶,但总体硬度仍然保持在190 HV 以上,因此电子束焊接200 μm200 μm200 μm奥氏体奥氏体(a) 母材柱状晶柱状晶等轴晶等轴晶等轴晶(b) 熔合线(c) 焊缝中部200 μm(d) 焊缝上部图 2 接头截面微观组织Fig. 2 Microstructure of joint. (a) base metal; (b) fusionline; (c) middle part of the joint; (d) upper part of the joint扫描位置扫描路径焊缝母材Ni Fe Cr Ti Mn Mo Cu Al50 μm(a) 焊缝上部扫描位置50 μmNi Fe Cr Ti Mn Mo Cu Al扫描路径焊缝母材(b) 焊缝下部图 3 不同焊缝区域线扫描图Fig. 3 Line scanning of microstructure in different weld-ing areas. (a) upper part of the joint; (b) bottom part of the joint路径 A 路径 B 路径 CA B C−6−5−4−3−2−10123456BMHAZ 距焊缝中心距离 L /mm (a) 垂直于焊缝方向230220210200190180036912151821242730距焊缝上表面距离 H /mm图 4 接头的硬度分布Fig. 4 Micro-hardness distribution in joints. (a) alongtransvers direction of joint; (b) along the joint34焊 接 学 报第 41 卷Incoloy 825镍基合金后得到的焊缝显微硬度达到母材硬度性能要求.对Incoloy 825镍基高温合金母材试样和焊接试样进行了拉伸性能分析,图5为焊件试样拉伸曲线,从曲线中可以看出试样抗拉强度达到600 MPa ,而母材的抗拉强度在613 MPa 左右,因此所得到的焊缝抗拉强度基本达到母材强度. 从曲线中可以看出断裂方式为韧性断裂,应变达到17%,说明焊缝具有较好的塑性. 图6为拉伸试件宏观断裂形貌,断口呈现明显的颈缩. 图7为焊缝拉伸断口形貌,焊件试样断裂在焊缝区,从图7中可以看到明显的韧窝,断裂方式为典型的韧性断裂. 韧窝的形状和大小不同,形状多表现为圆形和椭圆形,大小交错分布,主要呈现为一个大韧窝周围分布多个小韧窝的形貌,同时在韧窝中出现较多的第二相颗粒. 这些小颗粒与基体结合良好,在拉伸过程中延缓了微裂纹的产生,增加焊缝的抗拉强度和断后伸长率;并且材料在拉伸过程中,会产生较大的变形,在该过程中,伴随着位错的产生与运动,这些第二相小颗粒的存在,对位错的运动起到了一定的阻碍作用,对焊缝强度的提高起到了促进作用.图 5 拉伸曲线Fig. 5 Stress-strain curve of joint图 6 拉伸件宏观断裂形貌Fig. 6 Macroscopic fracture morphology of tensile parts为了进一步研究焊接接头的力学性能,采用微机控制摆锤冲击试验机,在低温−196 ℃条件下对母材、焊缝区和热影响区试样进行冲击性能试验,分析电子束焊对镍基高温合金的焊缝、热影响区和母材的影响,试样尺寸遵循夏比冲击试验试样标准. 图8中可以看出,焊缝区冲击吸收能量在262 J 左右,热影响区与焊缝接近,在255 J 左右,焊缝区和热影响区的冲击吸收功都达到母材的强度,这是由于焊缝处晶粒多为等轴晶,并且在元素线扫描中,不论是焊缝区还是热影响区,没有出现明显的元素烧损,因此强度和塑性都比较好,表现出的冲击性能与母材接近,达到了与母材等强度的要求.图 8 不同位置冲击吸收能量Fig. 8 Impact work of different areas图9为不同开口位置的冲击断口形貌,不同开口区域所呈现的断口形貌都为韧窝状,焊缝和热影响区的韧窝较小,数量大,而母材的韧窝较大,大韧窝里包含着许多小韧窝,同时可以发现断口中也存在大量的析出相,这些析出相保证了焊缝的力学性能及稳定性.为测试焊缝处承受弯曲应力的能力,对试样进行了弯曲试验,并观察焊缝处是否失效,图10为焊缝处的内外弯曲试验,内弯试样和外弯试样均没有出现开裂,基体均完好,电子束焊焊缝强度基本符合要求.第二相颗粒20 μm图 7 接头拉伸断口形貌Fig. 7 Tensile fracture morphology of joint第 10 期张建晓,等:Incoloy 825镍基高温合金电子束焊工艺及接头组织与力学性能分析353 结论(1) 采用电子束焊方法成功实现了Incoloy 825镍基高温合金的焊接,接头形貌优良,镍基高温合金由奥氏体组成. 靠近母材的焊缝区由大量的柱状晶和少量的等轴晶组成,等轴晶在焊缝中呈均匀分布,柱状晶出现在熔合线附近.(2) 焊缝、热影响区和母材元素含量一致,没有出现明显的元素烧损或偏析的现象;焊缝、热影响区和母材3个区域显微硬度达到200 HV 左右,基本达到母材硬度值.(3) 通过对焊接接头进行力学性能试验,拉伸强度达到600 MPa ,基本达到母材抗拉强度;焊缝处冲击强度可达到262 J ,断口形貌为韧窝状;在弯曲试验结果没有发现开裂等有害因素,焊缝力学性能符合要求.参考文献Singh H, Puri D, Prakash S. Studies of plasma spray coatings on aFe-base superalloy, their structure and high temperature oxidation behaviour[J]. Anti-Corros Methods and Materials, 2005, 52(2):84 − 95.[1]Thakur D G, Ramamoorthy B, Vijayaraghavan L. Study on themachinability characteristics of super alloy Inconel 718 during high speed turning[J]. Materials and Design, 2009, 30(5): 1718 −1725.[2]Rao M N. Application of superalloys in petrochemical and mar-ine sectors in India[J]. Transactions of the Indian Institute of Metals, 2008, 61: 87 − 91.[3]Aytekin H, Yelda A. Characterization of borided Incoloy825 al-loy[J]. Materials and Design, 2013, 50: 515 − 521.[4]杨邵斌, 王阳, 沈丁, 等. 有色合金电子束焊接的发展状况[J].材料导报, 2014, 28(9): 60 − 63.Yang Shaobing, Wang Yang, Shen Ding, et al . Research status on electron beam of non-ferrous alloy[J]. Materials Reports, 2014,28(9): 60 − 63.[5]陈国庆, 张秉刚, 王振兵, 等. 真空电子束焊接35CrMnSi 钢[J].焊接学报, 2011, 32(9): 33 − 36.Chen Guoqing, Zhang Bingang, Wang Zhenbing, et al . Vacuum electron beam welding of 35CrMnSi steel[J]. Transactions of theChina Welding Institution, 2011, 32(9): 33 − 36.[6]陈国庆, 刘政, 张秉刚, 等. W6高速钢/16Mn 钢电子束焊接接头组织及性能分析[J]. 焊接学报, 2018, 39(11): 001 − 005.[7]图 10 弯曲试样Fig. 10 The simples for bending test20 μm(a) 焊缝冲击断口20 μm(b) 热影响区冲击断口(c) 母材冲击断口20 μm图 9 冲击断口形貌Fig. 9 Impact fracture morphology. (a) impact fractureof weld; (b) impact fracture of heat affected zone;(c) impact fracture of base metal36焊 接 学 报第 41 卷Chen Guoqing, Liu Zheng, Zhang Bingang, et al . Study on micro-structure and properties of W6 high speedsteel/16Mn electron beam welded joint[J]. Transactions of the China Welding Institu-tion, 2018, 39(11): 001 − 005.安鹏飞, 王其红, 李世凯, 等. 深潜器用Ti80电子束焊接接头精细组织结构特征[J]. 焊接学报, 2017, 38(5): 96 − 99.An Pengfei, Wang Qihong, Li Shikai, et al . Microstructure of electron beam welded thick-wall Ti80 joint[J]. Transactions of the China Welding Institution, 2017, 38(5): 96 − 99.[8]吴冰, 李晋炜, 毛智勇, 等. 镍基高温合金电子束焊接接头疲劳性能[J]. 焊接学报, 2013, 34(8): 109 − 112.Wu Bing, Li Jinwei, Mao Zhiyong, et al . Fatigue properties of electron beam welded joints of nickel-base superalloy[J]. Transac-tions of the China Welding Institution, 2013, 34(8): 109 − 112.[9]王喆, 王大勇, 文仲波, 等. 40 mm 不锈钢电子束焊接接头组织与性能研究[J]. 东方汽轮机, 2020, 1: 22 − 27.[10]Wang Zhe, Wang Dayong, Wen Zhongbo, et al . Study on micro-structure and mechanical property of electron beam welding joint of 40 mm-thickness stainless steel[J]. Dongfang Turbine, 2020, 1:22 − 27.Vivek P, Akash S, James H, et al . Electron beam welding of In-conel718[J]. Procedia Manufacturing, 2020, 48: 428 − 435.[11]王飞, 石留帮, 赵清万, 等. 空冷器设备制造过程中的质量控制[J]. 科技视界, 2020(13): 205 − 207.Wang Fei, Shi Liubang, Zhao Qingwan, et al . Quality control in the manufacturing process of air cooler equipment[J]. Science and Technology Horizon, 2020(13): 205 − 207.[12]第一作者简介:张建晓,1971年出生,博士研究生,教授级高级工程师;主要从事压力容器的制造、安装与维修;压力容器特种材料焊接研究及应用;焊接新技术及焊接自动化研究. 发表论文30余篇. Email :138****9228@ .(编辑: 高忠梅)[上接第31页]Song Chaoqun, Dong Shiyun, He Peng, et al . Correlation of pro-cess parameters and porosity in laser welding of 7A52 aluminum alloy using response surface methodology[J]. Procedia Manufac-turing, 2019, 37: 294 − 298.[9]陈超, 陈芙蓉, 张慧婧. 时效对7A52铝合金激光焊接头组织性能的影响[J]. 焊接学报, 2017, 38(11): 66 − 70.Chen Chao, Chen Furong, Zhang Huijing. Effects of aging on mi-crostructures and properties of laser welded joint of 7A52 alumin-[10]um alloys[J]. Transactions of the China Welding Institution, 2017,38(11): 66 − 70.Peng Genchen, Li Liqun, Wang Jiming, et al . Effect of subatmo-spheric pressures on weld formation and mechanical properties during disk laser welding of 5A06 aluminium alloy[J]. Journal of Materials Processing Technology, 2020, 277: 116457.[11]第一作者简介:王磊,1992年出生,博士,讲师;主要研究轻合金激光焊接;Email :wang1913@njust .edu .cn .(编辑: 杨婉春)第 10 期张建晓,等:Incoloy 825镍基高温合金电子束焊工艺及接头组织与力学性能分析37Microstructures and mechanical properties of the welded joint were investigated. Energy disperse spectroscopy (EDS) was used to measure the burning loss of alloy elements in different regions of the weld. The tensile strength and microhardness of the weld were also measured. The results showed microstructures in the upper area were smaller than that in the lower area, the content of Mg and Zn in the upper part of weld was lower than that in the lower edge. Microhardness in the upper center was higher than that in the lower center, while microhardness at the upper edge was smaller than that at the lower edge. A ductile fracture was observed as the key characteristic for the welded joint, and the tensile strength was 325 MPa, of 65.9% of base metal. The decrease of the tensile strength was caused by the burning loss of Mg, Zn, welding stresses and porosity defects.Key words: 7A52 alloy;laser beam welding;micro-structure;mechanical propertiesMicrostructure and properties analysis of Incoloy 825 nickel base alloy electron beam welding ZHANG Jianxiao1,2, GUAN Zhichen1, HUANG Jiangkang1, YANG Zhihai3, FAN Ding1 (1. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, Lanzhou University of Technology, Lanzhou, 730050, China;2. Lan-zhou LS Heavy Equipment Co., LTD., Lanzhou, 730314, China;3. Lanzhou Changzheng Machinery Co., LTD., Lanzhou, 730299, China). pp 32-37Abstract:The butt test of Incoloy 825 nickel base superalloy in air cooler tube box was studied by electron beam welding. The microstructure of electron beam welded joints was analyzed by observing the structure of welded joints, and the mechanical properties of electron beam welded joints were analyzed with tensile properties and impact toughness tests. The results show that good weld joint of lncoloy 825 alloy can be obtained by electron beam welding. The weld zone is composed of large equiaxed grains and a few columnar crystals. There is no obvious element loss in the we4ld area. The hardness of weld and heat affected zone reaches the hardness value of base metal. The tensile strength of the weld joint reaches 600 MPa, which is close to the tensile strength of the base metal, and the fracture form of the joint is ductile fracture. The impact value in the weld and heat affected zone is higher than that of the base metal, in which the impact energy in the weld joint reaches 262 J, and the impact fracture morphology is ductile fracture.Key words: electron beam welding;Incoloy 825;mi-crostructure;mechanical propertyEffect of ultrasonic impact treatment on corrosion behavior of FSW joints of 2A12 aluminum alloy ZHANG Timing1, DENG Yunfa1, CHEN Yuhua1, FANG Yu2, HU Xuebing3 (1. Nanchang Hangkong University, Nanchang, 330063, China;2. Shanghai Aerospace Equipments Manufacturer, Shanghai, 200245, China;3. Sino-Pipeline International Co., Ltd., Beijing, 100007, China). pp 38-41,78 Abstract:In this work, the corrosion behavior of friction stir welding (FSW) joints of 2A12 aluminum alloy with and without ultrasonic impact treatment (UIT) was investigated by immersion corrosion test and polarization curve test in 3.5% NaCl aqueous solution. The results showed that the average corrosion rate of the joints with UIT was about half of that without UIT. The corrosion potential of the heat affected zone (HAZ) without UIT was −0.629 V (Ag/AgCl), indicating the worst corrosion resistance. And the average corrosion depth of HAZ induced by pitting corrosion and intergranular corrosion was about 125 μm. After UIT, the corrosion potentials of each sub-area of the FSW joints increased, and the corresponding corrosion current density decreased. The maximum depth of corrosion pit did not exceed 40 μm. The whole surface of the joint exhibited a form of uniform corrosion. Ultrasonic impact makes the surface grains of the material finer and denser, and the bond between the strengthening phase and the base metal is tighter, which is the main reason for the improvement of the corrosion resistance of the material. The main reason for the improvement of the corrosion resistance of the joints was that the grains of the material were refined and densified after UIT.Key words: 2A12 aluminum alloy;friction stir weld-ing;ultrasonic impact treatment;corrosion behaviorCharacteristics of TIG overlaying welded joints of aluminum alloy before and after implementing ultrasonic frequency pulse electric signal CHEN Qihao1,2, CUI Shancheng1, LIN Sanbao2, GAO Xiang1, ZHANG Ao1 (1. Jiangsu University of Science and Technology, Zhenjiang, 212100, China;2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin, 150001, China). pp 42-46Abstract:As a low-cost and high-efficiency welding method, arc overlaying welding has a broad application2020, Vol. 41, No. 10TRANSACTIONS OF THE CHINA WELDING INSTITUTION III。

电子行业电子束焊接

电子行业电子束焊接简介电子束焊接是一种常用于电子行业的高精度焊接技术。

它利用电子束的高能量特性,将焊接材料加热至高温,快速融化并连接在一起。

电子束焊接具有精度高、焊接速度快和热影响区小等优点,广泛应用于半导体、电子元件和电路板的制造过程中。

工艺流程电子束焊接的工艺流程包括以下几个步骤:1.准备工作:对焊接材料进行清洁处理,确保表面不含杂质和氧化物。

同时,需要根据焊接要求确定焊接参数,包括电子束功率、聚焦电压和聚焦电流等。

2.对焊接材料进行定位和夹持:将待焊接的材料放置在焊接台上,并使用夹具进行固定,以确保焊接过程中的稳定性和准确性。

3.开始焊接:启动电子束装置,将电子束聚焦并瞄准焊接位置。

电子束穿过电子枪并聚焦在工件上,加热焊接材料达到融化温度并实现焊接。

4.焊接结束:完成焊接后,关闭电子束装置,等待焊接区域冷却。

同时,对焊接区域进行检查,确保焊接质量符合要求。

特点和优势电子束焊接在电子行业中得到广泛应用,主要受益于以下几个特点和优势:•高精度:电子束焊接能够提供非常精确的焊接结果,焊接位置和焊缝的尺寸控制非常准确,有助于保证电子产品的稳定性和可靠性。

•焊接速度快:电子束焊接的加热速度非常快,因为电子束本身具有高能量,能够迅速将焊接材料加热至融化温度。

相比传统焊接方法,电子束焊接能够大大缩短焊接时间,提高生产效率。

•热影响区小:电子束焊接时,焊接区域受热的时间非常短,因此在焊接过程中产生的热量对材料周围的影响非常小。

这意味着电子束焊接可以避免或减少由于热应力引起的变形和损坏,提高焊接质量。

•适用范围广:电子束焊接可以应用于各种材料的焊接,包括金属、陶瓷和非金属材料。

它在不同类型的电子元件、半导体和电路板的制造过程中都有重要的应用价值。

•自动化程度高:电子束焊接可以与自动化设备相结合,实现工艺的自动化和智能化。

通过编程和机器控制,可以实现焊接参数的精确控制和焊接过程的自动化控制。

应用案例LED封装在LED封装过程中,电子束焊接被广泛应用于焊接LED芯片和良好导热性能的基座之间的连接。

电子束焊接技术课件

—电子束束流Ib

(4)铜及铜合金电子束焊接

75mm之间,速度可达0.

—低压电子束焊接(U=15-30KV)

由于焊缝金属的热影响区小,可焊接紧靠热敏感性材料的零件;

借助光学系统进行精确观察,以达到精

确测量电子束位置和实现电子束与焊缝对中的目的。

偏转扫描电子束

部分又聚焦线圈和偏转线圈组成,通常称为磁透镜。

电子束的焊接技术起源于德国

1948年,西德博士,在致力于研究更高工作频 率的示波器时,发现高功率密度的电子束可以 熔化、烧蚀、冲刷金属的现象。据此,他提出 了用电子束切割焊接的设想。

1951年,申请了在各种材料上钻孔的电子束设 备的专利,并与1952年,在蔡司公司(zeiss)制 造了第一台电子束加工机。

电子束输入功率分配

电子束焊接熔池受力分析

电子束焊接设备基本构成

真空电子束焊机工作原理

电子枪的四个作用 电子枪的工作原理 阴极材料的选择 阴极加热方式 阴极结构设计 真空电子束焊机工作过程

电子枪的四个作用

a从阴极发射电子; b使电子在阴阳两极间被加速,形成束流; c电磁聚焦线圈使电子束聚焦; d偏转线圈使电子束偏转;若加入函数发生器,

真空电子束焊接中的能量选择

式中 q —线能量,J/cm; Ub—加速电压,KV; Ib—电子束束流,mA; V—焊接速度,cm/min

电子束焦点的观察、测量与对中

(1)电子束焦点的观察 (2)电子束焦点的测量 (3)电子束焦点的对中

电子束焦点的观察

(1)肉眼目视 通过真空室的观察窗直接观察。 (2)光学观察 借助光学系统进行精确观察,以达到精 确测量电子束位置和实现电子束与焊缝 对中的目的。

(5)按照电子枪特征 —定枪式和动枪式 —直热式和间热式 —二级枪和三级枪

电子束焊接技术在零部件制造中的应用案例

电子束焊接技术在零部件制造中的应用案例电子束焊接是一种高能电子束通过束缚电子与工件表面相互作用,将电子动能转化为热能,从而实现零件的熔化和焊接的先进技术。

这种焊接技术在零部件制造中具有广泛的应用,能够提高零部件的质量、效率和可靠性。

以下将介绍一些电子束焊接技术在不同领域的实际应用案例。

1. 航空航天领域航空航天领域对零部件的质量和可靠性要求极高,因此电子束焊接技术得到了广泛应用。

例如,飞机发动机零部件的制造中广泛采用电子束焊接技术。

该技术能够实现高强度、高质量的焊接,确保承受高温和高压的环境下的可靠性。

此外,电子束焊接还被用于制造航天器的燃烧室和液氢推进器等部件,确保其在极端环境下的工作性能和安全性。

2. 汽车制造领域汽车制造领域对零部件的质量和耐久性要求也很高,并且对于轻量化、高效能的需求也越来越大。

电子束焊接技术在汽车制造中起到了重要作用。

例如,汽车发动机的缸体焊接中,电子束焊接能够实现高强度、无瑕疵的焊接,提供可靠的密封性和耐用性。

此外,电子束焊接还在汽车零部件的连接件、车身结构和悬挂系统等方面得到了广泛应用,提高了整车的质量和安全性。

3. 电子设备制造领域电子设备制造领域对于高精度和高可靠性的需求很高,因此电子束焊接技术在该领域的应用也较为广泛。

例如,在半导体制造过程中,电子束焊接被用于连接不同层次的电子元件,确保其电气连接的稳定性和可靠性。

此外,电子束焊接还被用于连接液晶显示器的电子线路板,实现高精度的焊接和封装。

这些应用都极大地促进了电子设备的小型化、高性能化和可靠性。

4. 医疗器械制造领域医疗器械的制造对于材料的纯度、焊接的精确性和耐腐蚀性都有很高的要求。

电子束焊接技术在医疗器械的制造中得到了广泛应用。

例如,在人工关节的制造中,电子束焊接技术能够实现金属部件的高精度、无瑕疵的连接,确保关节的稳定性和耐久性。

此外,电子束焊接还被用于连接心脏起搏器和其他医疗器械的电子元件,提供可靠的电气连接。

《电子束焊》PPT课件

1)设备比较复杂,价格昂贵。

精选PPT

6

第一节 电子束焊概述

2)电子束焊接时,焊件的尺寸常受到真空室尺寸的限制。 3)焊前对焊件的加工、装配要求比较严格,准备工作比较仔细。 4)电子束容易受杂散的电磁场的干扰,影响焊接质量。 5)电子束焊接过程中,将产生X射线,需要严加防护,以保证操作人 员的健康和安全。

19

第四节 常用材料的电子束焊

பைடு நூலகம்

五、钛及钛合金的电子束焊

1)焊前用化学方法,仔细清洗待焊处及对接边缘的油、污、锈、垢及

氧化膜。

2)填充焊丝或填片在焊前要进行真空退火除氢。

3)薄板焊接时,应采用卷边接头形式。

4)为防止焊缝金属晶粒长大,应选用高电压、小束流的焊接参数进行

焊接。

5)对于高温条件下使用的钛合金焊件,其工艺流程是:退焊接固熔处

精选PPT

5

第一节 电子束焊概述

(8)电子束容易受控 焊接参数易于精确调节,通过控制电子束的偏 移,可以实现对复杂焊缝的自动焊接,在焊接过程中可以通过电子束 扫描熔池来消除缺陷,从而提高焊接接头质量。 (9)可焊接材料多 不仅能焊接金属和异种金属材料的接头,还能焊 接非金属材料,如陶瓷、石英玻璃等。 (10)自动化程度高 电子束焊焊接参数容易实现机械化、自动化控制, 在焊接过程中,重复性、再现性好,确保产品质量的稳定性。

6焊缝性能好电子束焊时高温作用时间短合金元素烧损少能避免焊接接头晶粒长大使焊接接头力学性能好焊缝抗腐蚀性能7焊接金属质量高在真空环境中焊接不仅可以防止熔化金属受到氢氧氮等有害气体的污染而且还有利于焊缝金属的除气和净第一节第一节电子束焊概述电子束焊概述精选ppt8电子束容易受控焊接参数易于精确调节通过控制电子束的偏移可以实现对复杂焊缝的自动焊接在焊接过程中可以通过电子束扫描熔池来消除缺陷从而提高焊接接头质量

6082铝合金的电子束焊工艺及其接头组织与性能

收 稿 日期 : 0 2—0 21 5—1 9

一

ቤተ መጻሕፍቲ ባይዱ

试验研究 t 掳 蜉

小 且 能看 到 明 显 的撕 裂 棱 , 韧 窝底 部 还 可 以 看 到 一 在 些 强 化 相 ( 二 相 ) 子 。在 拉 伸 过程 中 , 窝 断裂 是 第 粒 韧

微孔形成 、 大 、 长 汇合 并 最 终 发 生 断 裂 的过 程 , 孑 的 微 L 形成几乎全部与第二相粒子或 夹杂物有关 _ 1 。合 金

通 车体 部 件 的首选 铝材 。6 8 02铝合 金 在实 际 生 产 中大 多作 为焊 接 结 构件 使 用 , 因此 有 关 其 焊 接 工 艺 及 焊 接

性 的研 究 受到 了许 多研 究 人 员 的 关 注 。 目前 国 内外 已 有许 多技 术 人 员 对 6 8 0 2铝 合 金 的焊 接 工 艺 进 行 了研

—

影 响 焊接 接 头 的 使 用 性 能 。相 比较 而 言 , 真空 电 子 束 焊具 有 能量 密 度 集 中、 头 热 影 响 区窄 、 接 变 形 小 、 接 焊 焊缝 深宽 比大 等 优 点 J用 于 6 8 , 02铝合 金 的焊 接 具 有较 大优 势 。依 据 调 研 , 目前 还 未 见 关 于该 铝 合 金 电 子束 焊接 研究 的文 献报 道 。基 于此 , 中对 68 文 02铝 合

( G) 等 。 MI 已有 的研 究 表 明 , 于 铝 合 金 本 身 所 具 有 的 物 理 由

1 试 验材 料及 方 法

试验 母材 为 6 8 0 2铝 合 金 板 材 , 处 理状 态 为 T , 热 6 将其 加工 成尺 寸 为 2 0m 0mm X m, 化 学成 0 m X1 m 其 0 8

GH4169波纹管组件的电子束焊接

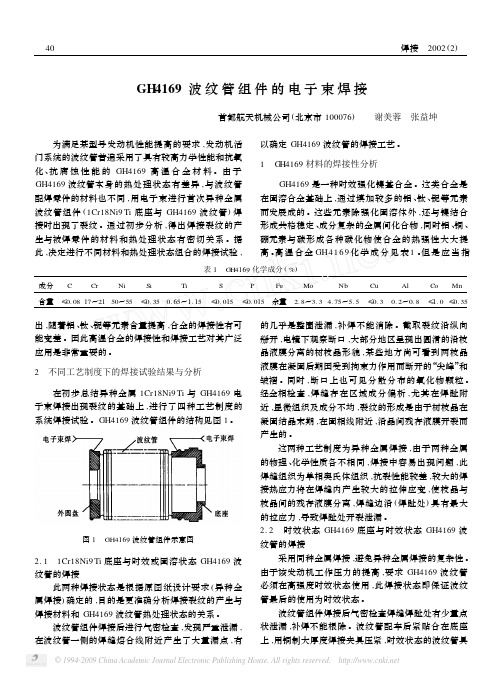

GH4169波纹管组件的电子束焊接首都航天机械公司(北京市100076) 谢美蓉 张益坤 为满足某型号发动机性能提高的要求,发动机活门系统的波纹管普遍采用了具有较高力学性能和抗氧化、抗腐蚀性能的GH4169高温合金材料。

由于GH4169波纹管本身的热处理状态有差异,与波纹管配焊零件的材料也不同,用电子束进行首次异种金属波纹管组件(1Cr18Ni9Ti底座与GH4169波纹管)焊接时出现了裂纹。

通过初步分析,得出焊接裂纹的产生与被焊零件的材料和热处理状态有密切关系。

据此,决定进行不同材料和热处理状态组合的焊接试验,以确定GH4169波纹管的焊接工艺。

1 G H4169材料的焊接性分析GH4169是一种时效强化镍基合金。

这类合金是在固溶合金基础上,通过填加较多的铝、钛、铌等元素而发展成的。

这些元素除强化固溶体外,还与镍结合形成共格稳定、成分复杂的金属间化合物,同时铝、铜、硼元素与碳形成各种碳化物使合金的热强性大大提高。

高温合金GH4169化学成分见表1。

但是应当指表1 G H4169化学成分(%)成分C Cr Ni Si Ti S P Fe Mo Nb Cu Al Co Mn含量≤0.0817~2150~55≤0.350.65~1.15≤0.015≤0.015余量 2.8~3.3 4.75~5.5≤0.30.2~0.8≤1.0≤0.35出,随着铝、钛、铌等元素含量提高,合金的焊接性有可能变差。

因此高温合金的焊接性和焊接工艺对其广泛应用是非常重要的。

2 不同工艺制度下的焊接试验结果与分析在初步总结异种金属1Cr18Ni9Ti与GH4169电子束焊接出现裂纹的基础上,进行了四种工艺制度的系统焊接试验。

GH4169波纹管组件的结构见图1。

图1 GH4169波纹管组件示意图2.1 1Cr18Ni9Ti底座与时效或固溶状态GH4169波纹管的焊接此两种焊接状态是根据原图纸设计要求(异种金属焊接)确定的,目的是更准确分析焊接裂纹的产生与焊接材料和GH4169波纹管热处理状态的关系。

电子束焊接新工艺介绍

电子束焊接新工艺介绍电子束焊接是一种高能束焊接工艺,利用高速电子束来熔化和连接金属材料。

它具有高效、高精度和无污染等优点,因此在航空航天、能源、电子和汽车制造等领域得到了广泛的应用。

本文将介绍电子束焊接的原理、应用以及其在新工艺中的创新。

1. 电子束焊接原理电子束焊接利用高速电子束的热能将焊件加热到熔点,并通过材料的自身表面张力形成液态金属池,从而实现焊接。

电子束产生器通过热发射电子枪发射高速电子束,通过电子光学系统将电子束聚焦到焊接点上。

在焊接过程中,焊件表面与电子束相互作用,将大部分电子能量转化为热能,使焊接点迅速升温并熔化。

2. 电子束焊接的应用电子束焊接广泛应用于如下领域:2.1 航空航天领域航空航天领域对焊接接头的质量和可靠性要求非常高。

电子束焊接由于其高能量聚焦和熔池稳定性的特点,成为航空航天部件的首选焊接工艺,能够确保接头的强度和密封性。

2.2 能源领域电子束焊接广泛应用于核电站中的管道和容器的焊接,能够保证焊缝的强度和耐高温性能。

同时,在太阳能光伏领域,电子束焊接可以高效地连接光伏电池片和电池组件,提高太阳能电池的转换效率。

2.3 电子领域电子束焊接可以用于连接微电子器件和半导体材料。

其高能量聚焦和熔池稳定性使得焊缝的尺寸控制精度高,适用于微尺寸器件的焊接,如微芯片、集成电路和MEMS。

2.4 汽车制造领域电子束焊接在汽车制造中常用于焊接车身结构和发动机部件。

电子束焊接可以实现高强度焊缝和减少变形,提高汽车的结构强度和安全性能。

3. 电子束焊接新工艺创新近年来,电子束焊接工艺在不断创新发展中引入了一些新的技术和方法。

以下是一些典型的创新应用:3.1 多束电子束焊接多束电子束焊接利用多个电子束同时对焊件进行加热,可以提高焊接速度和效率,同时减少焊接变形。

这种方法广泛应用于大批量零件的快速焊接,如汽车车身焊接和飞行器结构焊接。

3.2 电子束熔覆电子束熔覆是一种利用电子束加热将金属粉末加热到熔点,并喷射到基体表面形成涂层的工艺。

电子束焊接

1.1.3 电子束焊的适用范围

应用领域:由于电子束焊接具有焊接深度大、

焊缝性能好、焊接变形小、焊接精度高、并 有较高的生产率等特点。因此,在航空航天、 汽车制造、压力容器、电力及电子等工业领 域中得到了广泛地应用,能够实现特殊难焊 材料的焊接。

1.1.3 电子束焊的适用范围

可焊接的材料:除含有大量高蒸气压元素的材料外,

观察窗口通常由三重玻璃组成,里层为普通玻璃;中层 的铅玻璃是防护X射线的作用;外层的钢化玻璃是承受 真空室内外压力差的。

采用工业电视可以使操作者能连续观察焊接过程,防止 肉眼受强烈光线刺激的危害。

1.2.2 电子束焊机的选用

选用电子束焊机通常考虑以下几个方面: 焊接化学性能活泼的金属(如W、Ta、Mo等)及其合金应

清理方法:工件表面的氧化物、油污应用化学或机

械方法清除。煤油、汽油可用于去除油渍,丙酮是 清洗电子枪零件和被焊工件最常用的溶剂。

注意:使用含有氯化烃类溶剂,随后须将工件放在

丙酮内彻底清洗。清理完毕后不能再用手或工具触 及接头区,以免污染。 非真空电子束焊对焊件清理的要求可降低。

1.3.1 焊前准备

子枪提供加速电 压、控制电压和 灯丝加热电流。 高压电源控制原 理如图所示。

1.2.1 电子束焊机的组成

控制系统:早期电子束焊机的控制系统仅限于控制

束流的递减、电子束流的扫描及真空泵阀的开关; 目前可编程控制器及计算机数控系统等已在电子束

焊机上得到应用,使控制范围和精度大大提高; 计算机数控系统除了控制焊机的真空系统和焊接程

序外,还可实时控制电子参数、工作台的运动轨迹 和速度,实现电子束扫描和焊缝自动跟踪。

1.2.1 电子束焊机的组成

真空系统:对电子枪和真空室抽真空用的。

电子束焊接(EBW)

电子束焊接经济性与结构合理性分析

(1)经济性:

不重要的非主承力焊缝,一般的碳钢及低合金结构钢焊缝,接 头结构复杂,有遮挡,需做复杂工装的焊缝不采用电子束焊。

(2)结构合理性:

密闭容器要有放气工艺孔;工件之间配合紧密; 尽量采用简单结构;考虑工作室的尺寸; 考虑电子束的可达性。

17

焊接规范参数的选择确定

25

电子束焊接缺点

电子束焊接成套设备价格昂贵 焊缝对中精度要求高 焊接前接头设计,清理及装配要求高 电子束易受磁场干扰 工件尺寸受真空室大小限制 焊接质量受真空条件限制 焊接时产生X射线需严加防护

26

电子束焊接独有的两种缺陷

(1)钉尖

产生部位: 常发生在部分熔透焊缝的根部。

形成原因: 电子束功率的脉动,液态金属表面张力和冷却速度过大

而液相金属来不及流入所致。 解决措施:

接头采用垫板,将缺陷引出;偏转扫描电子束;

27

电子束焊接独有的两种缺陷

(2)冷隔

产生部位: 厚件焊缝根部和稍高处会出现较大的空洞,

把上下熔化金属分隔来。

形成原因: 厚件中气孔的一种特殊表现形式,与电子束焊缝形

成机制有关。厚板焊接时,金属蒸汽和其它气体逸出 受阻,在较快冷却速度下留在焊缝中。 解决措施:

8

电子束焊分类

(5)按照电子枪特征分类

定枪式和动枪式 直热式和间热式 二级枪和三级枪

(6)按照深穿加热特点分类

普通电子束焊接 脉冲电子束焊接

9

电子束焊接的接头

(1)对接接头:电子束焊接最适应的一种接头形式

10

电子束焊接的接头

(2)T型接头

11

电子束焊接的接头

(3)搭接接头

铝合金电子束焊接技术

铝合金电子束焊接技术王静【摘要】Aluminum alloy is applied widely in aeronantics and astronantics,traffic vehicle and mechanism industry,while the weldability of aluminum alloy restricts its application and pared with other welding methods,electron beam welding possesses such advantages as high fusibility ability,good welding joint in quality,etc.Mechanism and characteristics of electron beam welding are explained.The progress in research on electron beam welding of aluminum alloy is discussed.Basedon these general surveys, future research emphasis on electron beam welding of aluminum alloy is suggested.%铝合金因其良好的性能在航空航天、交通工具、机械制造等领获得了广泛应用,其焊接性限制了铝合金的进一步应用和发展.电子束焊因其熔透性高、接头性能优良等优点成为铝合金焊接的重要方法之一.简述了电子束焊接的基本原理和特点,综述了铝合金电子来焊在工艺、接头组织性能、接头缺陷预测和有限元数值模拟技术等方面的研究工作,展望了铝合金电子束焊接的发展方向,对于今后系统开展铝合金电子束焊接具有一定的参考.【期刊名称】《电焊机》【年(卷),期】2011(041)008【总页数】4页(P112-115)【关键词】电子束焊接;铝合金;发展方向【作者】王静【作者单位】成都纺织高等专科学校机械工程与自动化系,四川成都611731【正文语种】中文【中图分类】TG456铝合金由于其良好的耐腐蚀性,高的比模量、比强度、疲劳强度,以及良好的电导性和热导性等特点,在航空航天、交通工具、机械制造、电工化工等行业中得到广泛的应用[1-3]。

电子束焊接

电子束焊接原理电子束焊接(EBW)是利用电子枪所产生的电子在阴阳极间的高电场作用下被拉出,并加速到很高速度,经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击在工件接缝处,其动能转化为热能,使材料迅速熔化而达到焊接的目的。

高速电子在金属中的穿透能力非常弱,如在100kV加速电压下仅能穿透1/40mm,但电子束焊接所以能一次焊透甚至达数百毫米,这是因焊接过程中一部分材料迅速蒸发,其气流强大的反作用力迫使底面液体向四周排开,让出新的底面,电子束继续作用,过程连续不断进行,最后形成一又深又窄的焊缝。

电子束焊接特点电子束焊接是一种先进的焊接方法,其特点和要求主要表现在如下几方面:(1)由于电子束的能量密度很高,焊接速度快,焊件的热影响区和焊接变形极小,可作为零件的终加工工序。

(2)电子束焊缝的深宽比大,可达10∶1~40∶1,而一般电弧焊的深宽比约为1∶1. 5,因此,可以实现大厚度、不开坡口的焊接场合。

(3)可控性好。

电子束焊接参数(电压、电流、焊接速度等)能够被精确控制,焊接时参数的重复性及稳定性好,能确保焊件的焊接质量。

(4)可将难于整体加工的零件分解为容易加工的几部分,再用电子束焊的方法将其焊成整体,使复杂工序变得简单。

(5)可用于不加填充焊丝的对接、角接、T形接等多种焊接场合。

(6)因电子束焊焦点小而能量集中,对组焊件配合处的机械加工精度及装配质量有严格要求,对接焊缝的两边缘要求平整、贴紧,一般不留间隙。

(7)为防止出现焊接裂纹等缺陷,对采用电子束焊接的零件材料,一般要求其碳当量小于0. 4%, 当材料的碳当量大于0. 6%时,裂纹就很难避免,且对焊接工艺的要求也特别高。

电子束焊接的应用日本电子束焊接在压力容器中的实际应用电子束焊接具有焊接热输入量小,焊缝非常窄,几乎没有热影响区,因此焊接接头的性能很好,在焊接过程中工件几乎没有收缩与变形;在真空中焊接,避免了氮、氢、氧的有害作用,可防止低合金高强度钢产生延迟裂纹,同时,由于在真空中避免了氮与氧的有害作用,使较活泼的金属也易于焊接等优点。

电子束焊接PPT课件

第一章 绪 论

§一.一电子束焊接技术概述

一.一.一电子束焊接发展简史

– 电子束的发现迄今已有一00多年的历史; – 电子束焊接技术起源于德国一九四八年前西德物理

学家K.H.Steigerwald首次提出用电子束焊接的设想; – 一九五四年法国J.A.Stohr博士成功焊接了核反应堆

燃料包壳标志电子束焊接金属获得成功; – 一九五七年一一月在法国巴黎召开的国际原子能燃

第二章 电子束焊接原理及设备

二 分类

按照真空室压力:

– 高真空电子束焊机 – 低真空电子束焊机 – 非真空电子束焊机

按照加速电压:

– 高压型电子束焊机 – 中压型电子束焊机 – 低压型电子束焊机

按照电子枪固定方式:

– 动枪式电子束焊机 – 定枪式电子束焊机

第二章 电子束焊接原理及设备

二.二.二真空电子束焊机构造及工作原理 一 真空电子束焊机基本构成

电子束焊接技术 用于汽车制造

汽车变速器齿轮加工

航天产品的 电子束焊接

推力室身部与头部的铌钛 异种金属电子束焊接

推力室身部铜钢 异种金属电子束焊接

电子束焊接新技术

电子束焊接能量控制技 术—多焦点、多束

德国PTR公司生产的ebw三000/一五-一五0CNC型电子束焊机 真空室:一.七m×一.二五m× 一.四五m ; 额定功率:一五KW;额定电压:一五0KV

第三章 真空电子束焊接工艺

§三.二电子束焊接接头设计

• 三.二.一接头设计原则

• 三.二.二接头型式

– 对接接头 – 角接接头 – T型接头 – 搭接接头 – 边接接头 – 圆柱体对接接头 – 特殊接头

第三章 真空电子束焊接工艺

§三.三 真空电子束焊接工艺过程 §三.四电子束焊缝常见缺陷及防止措施

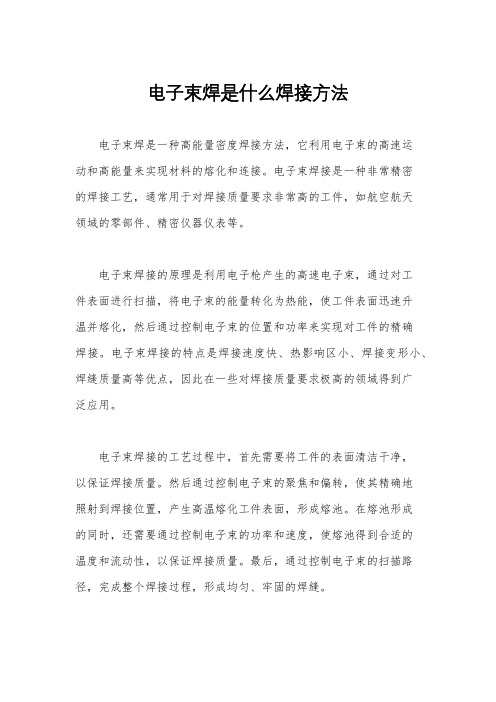

电子束焊是什么焊接方法

电子束焊是什么焊接方法电子束焊是一种高能量密度焊接方法,它利用电子束的高速运动和高能量来实现材料的熔化和连接。

电子束焊接是一种非常精密的焊接工艺,通常用于对焊接质量要求非常高的工件,如航空航天领域的零部件、精密仪器仪表等。

电子束焊接的原理是利用电子枪产生的高速电子束,通过对工件表面进行扫描,将电子束的能量转化为热能,使工件表面迅速升温并熔化,然后通过控制电子束的位置和功率来实现对工件的精确焊接。

电子束焊接的特点是焊接速度快、热影响区小、焊接变形小、焊缝质量高等优点,因此在一些对焊接质量要求极高的领域得到广泛应用。

电子束焊接的工艺过程中,首先需要将工件的表面清洁干净,以保证焊接质量。

然后通过控制电子束的聚焦和偏转,使其精确地照射到焊接位置,产生高温熔化工件表面,形成熔池。

在熔池形成的同时,还需要通过控制电子束的功率和速度,使熔池得到合适的温度和流动性,以保证焊接质量。

最后,通过控制电子束的扫描路径,完成整个焊接过程,形成均匀、牢固的焊缝。

电子束焊接的优点之一是焊接速度快,这使得它在大批量生产中具有明显的优势。

另外,由于电子束焊接过程中几乎没有热输入到工件周围,因此可以减少或避免焊接变形和残余应力,从而提高了焊接质量。

此外,电子束焊接还可以实现对材料的深度焊接,适用于对焊接深度要求较高的工件。

然而,电子束焊接也存在一些局限性,首先是设备成本较高,需要专门的电子束焊接设备和配套的真空系统,这增加了焊接成本。

另外,电子束焊接对工件的形状和尺寸有一定的限制,不适用于过大或过厚的工件。

此外,电子束焊接需要在真空环境下进行,这增加了工艺复杂性和操作难度。

总的来说,电子束焊接作为一种高能量密度焊接方法,具有焊接速度快、热影响区小、焊接变形小、焊缝质量高等优点,适用于对焊接质量要求非常高的工件。

然而,由于设备成本较高、对工件形状和尺寸有限制、需要在真空环境下进行等局限性,因此在实际应用中需要根据具体情况进行选择。

典型材料的电子束焊

钼的焊接

钨合金的焊接

铌合金的焊接

锆的焊接

LEE MAN (SCETC)

电子束焊

四、异种金属的电子束焊

彼此能形成固溶体的异种金属焊接性良好

12

焊接性

易生成金属间化合物的异种金属接头韧性差

电子束功率密度大,能有效地调节热输入和精确控制加热范围, 从而可以避免金属间化合物脆性差异导致的焊接困难,保证了接 头的致密和一定的力学性能。 随着材料科学的进步,金属间化合物越来越多地得到应用,如 Ti3Al,Ni3Al等。对于不能互溶的两种金属电子束焊接,可以通 过嵌放或预置与两种金属兼容的过渡金属。焊接时,必须控制焊 接热输入,采用较高的焊接速度,避免焊接裂纹和接头脆性的产 生。材料冶炼和铸造过程中杂质控制的好坏,对焊接质量的影响 很大,因此焊前应对材料成分及力学性能进行复验。

LEE MAN (SCETC)

电子束焊

(二)钛及其合金的焊接 钛是一种非常活泼的金属,最常见的焊接缺陷是氢气孔,应在 高真空下(<1.33 X 10-2Pa)进行焊接,而电子束焊接是所有工 业钛及其合金最理想的焊接方法。采用电子束焊接能有效地避免 有害气体的污染,而且电子束的能量密度大,焊接速度高,焊缝 中不会出现粗大的片状a相,因而焊接接头的有效系数可达到 100%。焊接时为了防止晶粒长大,宜采用高电压、小束流的工 艺参数。 在飞机构件上电子束焊接钛合金的例子最多。例如,F-14战斗 机钛合金中央翼盒是典型的电子束焊接结构。该翼盒长7m,宽 0.9m,整个结构由53个TC4钛合金件组成,共70条焊缝,全部用 电子束焊接而成,焊件厚度为12~57.2mm,全部焊缝长55m, 电子束焊使整个结构重量减轻了270kg。F-22是美国近年发展的 战斗机,其机身中经电子束焊焊接的钛合金焊缝长度达87.6m, 厚度在6.4~25mm范围。 注:TC4—α+β型钛合金,(Ti-6Al-4V)

钛合金的主要焊接方法

钛合金的主要焊接方法钛合金是一种广泛使用的金属材料,被广泛用于航空航天、海洋工程、化工等领域。

其具有极高的强度、抗腐蚀、高温等特点,具有很好的应用前景。

由于钛合金的焊接性能较差,因此焊接过程中常常出现质量问题,因此只有选择正确的焊接方法,才能保证对于钛合金的加工质量和材料的使用寿命。

目前,钛合金的主要焊接方法有氩弧焊、激光焊、电子束焊和等离子弧焊等。

下面对这些焊接方法进行逐一介绍。

1.氩弧焊氩弧焊是钛合金常用的焊接方法之一。

其使用具有色素型或非色素型钨极,使用惰性气体(例如氩气)作为保护气体。

在焊接过程中,熔融的母材经过溶解和四周的冷却,从而形成一个均匀而结实的接头。

然而,氩弧焊的缺点是需要严格控制气氛,因为钛合金在高温下容易氧化,并将氧气与氮气吸入合金中,这将导致氢的存在,增加制造缺陷的可能性。

2.激光焊激光焊是将热源的密度集中在极小的区域中,通过加热达到熔化焊缝边缘来实现焊接的过程。

激光焊有着非常高的能量密度,可以快速地熔化焊接部分,从而实现快速、清洁和高精度的焊接效果。

然而,激光焊的缺点是,它无法消除氢气污染问题。

另外,激光焊是一种高成本的焊接方法,其设备和维护费用相对较高。

3.电子束焊电子束焊是一种类似于激光切割的焊接方法。

它使用电子束来熔化合金,从而实现材料的焊接。

这种方法可以有效消除氢气污染问题,能够焊接出极精密和高质量的接头,但是设备相对复杂和昂贵,能源成本也较高。

4.等离子弧焊等离子弧焊是一种比较新的焊接方法,它的特点是使用了高温等离子气体进行加热和熔化的过程。

这种方法具有较高的焊接速度、强度和均匀性,并且可以将氢气污染的问题消除。

总的来说,每种焊接方法都有各自的优点和缺点。

根据具体的要求,可以选择最合适的方案来实现钛合金材料的焊接。

焊接过程中,需要进行严格的质量控制,确保焊接接头的均匀性和稳定性,从而保证了应用时的可靠性和耐久性。

38CrSi材料的真空电子束焊接技术

焊 缝

2 6~3 MP 2 a动 负荷 试验 以及 使 用 性 能考 核 试 验 。

图 2 示 的结 构 , 缝 形状 呈 现 图 5 a 所 焊 的 、b和

图 4 图5 、 一b的焊 缝 动 负荷 、 静 负荷 试 验 和

c 种状 态 。a的焊缝 深 度 为 5 .mm;b的焊 缝 使 用 过 程 中均 有 失 效 现 象 ,裂纹 均 沿焊 缝 中心 扩 三 ~5 5 深度 为 4~4.mm ;c的焊 缝 凹陷 ,不 符 合 外观 质 展 ,且 为 脆 性 沿 晶 断 裂 。 图 5 c的 焊 缝 外观 质 量 5 一 量 要 求 , 收 弧 阶段 的焊 缝 金属 薄弱 ,在 收 缩应 力 差 ,且 存 在 裂 纹 ,未 进 行 后 续 试 验 。 且 的作 用 下 ,焊缝 表 面极 易 产 生横 向热 裂纹 , 缝 深 焊 度为 5 mm。a ~6 、b、c的热 影 响 区宽 度约 2 mm。

并 且 马 氏体 含 碳量 高 纹 的敏 感性 大

。

自回 火

,

效应

,

(2 ) 焊 前 准备

用 砂 布 等机 械加 工 工 具 将 工 件 焊 接坡 口 以及

距坡口 5

m m

,

其硬度和脆性大

一

对冷裂

,

中碳 调 质 钢 的 液

。

固相 区 间大 偏

以上 范 围 内 的 氧 化 膜 和 油 垢 清 除 干

m

25

40

200

工 艺 试 件 的结 构 与

。

图 3

16 0

60

4 85

32

40

200

零件 相 同

56

维普资讯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

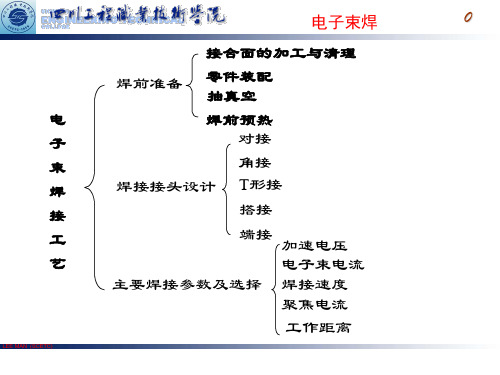

0

电 子 束 焊 接 工 艺

LEE MAN (SCETC)

电子束焊

1

第四节 典型材料的电子束焊

电子束焊是金属材料焊接性较好的熔焊方法之一。各种金属、 合金、金属间化合物等都可以采用电子束焊接,并且接头具有良 好的力学性能。 一、钢的电子束焊 (一)碳素结构钢的焊接

高强度合金钢

(三)工具钢的焊接 电子束焊接工具钢,焊接接头性能良好,生产率高。与其他焊接方法 相比,工具钢电子束焊不需要进行退火等热处理而实施高速焊接。例如, 厚度为6mm的4Cr5MosiV钢焊前硬度为50HRC,焊后进行550℃正火, 焊缝金属的硬度可以达到56~57HRC,热影响区硬度下降到43~ 46HRC,但其宽度只有0.13mm。

沉淀硬化不锈钢

LEE MAN (SCETC)

电子束焊 二、非铁金属的电子束焊 (一)铝及其合金的焊接

纯铝及非热处理强化铝合金

电子束焊接接头的力学性能接近母材。

6

热处理强化铝合金

电子束焊时,可能出现不同程度的裂纹、气孔等缺 陷,但只要工艺参数选择适当,可以减少缺陷并保 证接头不会出现退火软化区。对于含有较多强化元 素镁和锌的铝合金电子束焊时,焊接速度的选择较 为重要,速度过慢会造成镁和锌的大量蒸发,若提 高焊接速度则焊缝成形恶化,并出现严重气孔。无 锌的铝合金宜用高压、小束流的高速焊。

Hale Waihona Puke LEE MAN (SCETC)

电子束焊

3

(二)合金钢的焊接

低合金钢

ωc<0.3%的低合金钢电子束焊时,可不预热和后热。在工件厚度 大,结构刚性强时,为防止开裂应预热,预热温度为250~300℃。 对焊前已进行过淬火和回火处理的零件,焊后回火温度应略低于原 回火温度。如轻型变速箱的齿轮大多采用电子束焊,齿轮材料是 20CrMnTi或16CrMn,焊前材料处于退火状态,焊后进行调质和表 面渗碳处理。 碳的质量分数高于0.30%的高强度合金钢,可进行电子 束焊接,退火或正火状态下焊接性更好。当板厚大于 6mm时,应采用焊前预热和焊后缓冷的工艺措施,以免 产生裂纹。

LEE MAN (SCETC)

电子束焊

(四)不锈钢的焊接 不锈钢的电子束焊接性较好,电子束焊接设备通常以不锈钢的最 大焊接深度及焊缝深宽比作为设备焊接能力的标志。

4

奥氏体钢 马氏体钢

奥氏体钢的电子束焊接接头具有较高的抗晶间腐蚀的能力,这 是因为高的冷却速度可以防止碳化物的析出。 马氏体钢可以在任何热处理状态下焊接,但焊后接头区会 产生淬硬的马氏体组织,而且随着含碳量的增加和焊接速 度的加快,马氏体的硬度将提高,开裂敏感性也较强。 沉淀硬化不锈钢焊接接头的力学性能较好。含磷高的 沉淀硬化不锈钢的焊接性差。半奥氏体钢,例如177PH(631)和PH14-8Mo,焊接性很好,焊缝为奥氏 体组织。降低半马氏体钢的碳含量可以降低马氏体的 硬度,改善其焊接性。

LEE MAN (SCETC)

电子束焊

(二)钛及其合金的焊接 钛是一种非常活泼的金属,最常见的焊接缺陷是氢气孔,应在 高真空下(<1.33 X 10-2Pa)进行焊接,而电子束焊接是所有工 业钛及其合金最理想的焊接方法。采用电子束焊接能有效地避免 有害气体的污染,而且电子束的能量密度大,焊接速度高,焊缝 中不会出现粗大的片状a相,因而焊接接头的有效系数可达到 100%。焊接时为了防止晶粒长大,宜采用高电压、小束流的工 艺参数。 在飞机构件上电子束焊接钛合金的例子最多。例如,F-14战斗 机钛合金中央翼盒是典型的电子束焊接结构。该翼盒长7m,宽 0.9m,整个结构由53个TC4钛合金件组成,共70条焊缝,全部用 电子束焊接而成,焊件厚度为12~57.2mm,全部焊缝长55m, 电子束焊使整个结构重量减轻了270kg。F-22是美国近年发展的 战斗机,其机身中经电子束焊焊接的钛合金焊缝长度达87.6m, 厚度在6.4~25mm范围。 注:TC4—α+β型钛合金,(Ti-6Al-4V)

铝及其合金电子束焊前需要对接缝处进行除油和清除氧化膜处理,焊 接过程中应控制焊接速度,以防止出现气孔并能改善焊缝成形。对厚度 小于 40mm的铝板,焊接速度应在 60~120cm/min; 对40mm以上的 厚铝板,焊接速度应在60cm/min以下。

LEE MAN (SCETC)

电子束焊

7

铝合金常用于制造 汽车零件,非真空电 子束焊接汽车用铝合 金可得到良好的接头。 早在20世纪60年代, 美国就将非真空电子 束焊引人了汽车零件 的批 量生产中,既可 降低成本,又可 提高 效率,实现汽车生产 线的连续焊接,同时 可减轻结构质量,节 省燃料及减少废气的 排放。

LEE MAN (SCETC)

电子束焊

2

金属间化合物----是指金属和金属之间,类金属和金属原子之间以共价键 形式结合生成的化合物,其原子的排列遵循某种高度有序化的规律。当它以 微小颗粒形式存在于金属合金的组织中时,将会使金属合金的整体强度得到 提高,非凡特性是在一定温度范围内,合金的强度随温度升高而增强,这就 使金属间化合物材料在高温结构应用方面具有极大的潜在优势。 然而事物的优劣总是一把双刃剑。伴随着金属间化合物的高温强度而来 的,是它本质上难以克服的室温脆性。当30年代金属间化合物刚被发现时, 它们的室温延性大多数为零,也就是说,一拉就会断。因此,许多人预言, 金属间化合物作为一种大块材料是没有任何实用价值的。 类金属----金属与非金属结合的化合物,其性质介于金属和非金属之间。 常见的有金属的硼化物、碳化物、硅化物等。许多类金属化合物,为难 熔化合物,熔点高,硬度高,良好的化学稳定性,很高的导电性和传热性, 有的类金属在真空中或在电场和热的作用下有发射电子的能力。某些类金属 化合物还具有半导体性质,如一些硅化物、硫化物、氮化物和磷化物等。

焊接性好,电子束焊缝和热影响区晶粒细小。低碳沸腾钢脱氧不 彻底,焊接时可能产生强烈的熔池反应,易产生飞溅和气孔。可 在接头间隙处夹一厚度为0.2~0.3mm的铝箔,以保证脱氧作用。 焊接半镇静钢过程中有时也会产生气孔,降低焊速,加宽熔池有 利于消除气孔。

低碳钢

中碳钢

电子束焊时,其焊接性随着含碳量的增高而变差。碳的质量分数大 于0.5%的碳钢用电子束焊时,开裂倾向比电弧焊时低,但需焊前 预热及焊后热处理。