ExtendSim 仓库仿真说明

Flexsim仿真软件介绍

Flexsim仿真软件介绍从1993年起,Flexsim软件产品就进入了仿真软件市场并且建立了自己的咨询业务。

经过十多年在仿真行业的经验积累以及高新软件技术的应用,我们已经开发出了一个全新的面向对象的仿真建模工具Flexsim。

它是迄今为止世界上惟一一个在图形建模环境中集成了C++IDE和编译器的仿真软件。

在这个软件环境,C++不但能够直接用来定义模型,而且不会在编译中出现任何问题。

这样,就不再需要传统的动态链接库和用户定义变量的复杂链接。

Flexsim有很广阔的应用范围,还能应用在更高层次的仿真工程上。

欢迎大家使用Flexsim,它一定会令你耳目一新!Flexsim能应用于建模、仿真以及实现业务流程可视化。

下面我们简单地介绍一下Flexsim仿真软件。

一、建模Flexsim应用深层开发对象,这些对象代表着一定的活动和排序过程。

要想利用模板里的某个对象,只需要用鼠标把该对象从库里拖出来放在模型视窗即可。

每一个对象都有一个坐标(x,y,z)、速度(x,y,z),旋转以及一个动态行为(时间)。

对象可以创建、删除,而且可以彼此嵌套移动,它们都有自己的功能或继承来自其他对象的功能。

这些对象的参数可以把任何制造业、物料处理和业务流程的快速、轻易、高效建模的主要特征描述出来。

下图是一个仓库的模型:Flexsim中的对象参数可以表示几乎所有存在的实物对象。

像机器、操作员、传送带、叉车、仓库、交通灯、储罐、箱子、货盘、集装箱等等都可以用Flexsim 中的模型表示,同时数据信息也可以轻松地用Flexsim丰富的模型库表示出来。

层次结构Flexsim可以让建模者使模型构造更具有层次结构。

在组建客户对象的时候,每一组件都使用了继承的方法,在建模中使用继承结构可以节省开发时间。

Flexsim可以使用户充分利用Microsoft Visual C++的层次体系特性。

用户化目前在市场上,还没有其他任何仿真软件能像Flexsim这样有更多的用户化设定。

Flexsim仿真实验-报告

Flexsim仿真实验-报告Introduction本次报告主要通过Flexsim仿真实验来模拟一个物流仓库的运营情况。

在实验中,我们将会探究在不同情况下,物流仓库的运营效率会如何受到影响,并通过结果来提出一些改进建议,以进一步提高物流仓库的运营效率。

实验场景描述在我们的物流仓库,我们需要处理两个不同来源的货物:进口和国产。

这两种货物有不同的来源和运输方式。

进口货物需要通过集装箱船从港口运输到我们的仓库,而国产货物则可以由卡车或火车运输。

物流仓库内有3个主要区域:进口货物区、国产货物区以及出口货物区。

我们需要将进口货物和国产货物分别存储在对应的区域内,并在后续的运输过程中将它们分别转移到出口货物区。

实验目的通过对实验场景中不同方案的模拟,探究如何优化物流仓库运营效率。

实验目的包括以下几个方面:1. 比较卡车运输模式和火车运输模式之间的效率差异2. 探究不同储存、运输设施数量对物流效率的影响3. 探究两种货物进出库数量对物流效率的影响4. 给出改进方案并提高仓库运营效率实验流程1. 构建实验模型首先,我们需要在Flexsim中构建仓库的模型。

我们需要创建进口货物区、国产货物区和出口货物区,并添加合适数量的储存货架以存储货物。

我们需要在储存节点上添加一个储存规则来确保货物被正确存入。

我们还需要添加合适数量的卸货站、存货站、装货站,以及使用不同方式运输货物的工具(卡车或火车)。

2. 进行实验我们将运行多个不同的实验,以探究不同方案对运营效率的影响。

在每个实验中,我们将记录以下数据:货物进出库数量、货物运输时间、工作人员和工具空闲时间。

3. 分析和提取结果我们将比较实验结果并从中提取结论。

我们将分析不同方案的效果,并提出改进建议以进一步提升运营效率。

实验结果分析我们进行了以下三个实验,并分别分析了它们的结果。

1. 比较卡车运输模式和火车运输模式之间的效率差异在这个实验中,我们比较了使用卡车与火车运输货物的效率。

系统建模与仿真实验报告extendsim

系统建模与仿真实验报告院系:管理科学与工程学院专业:质量与可靠性工程班级:1005104学号:100510432姓名:谢纪伟实验目录一.问题描述.二.系统数据.三. 建立过程的简单流程图.四.模型实体设计.五. 建立模型.六.运行模型.七.实验改进.八.结果分析.实验报告一.问题描述.电路板生产商要引入一个新产品,需要适当扩大现有生产线的产能,因此对现有生产线进行研究,经提前分析,发现生产过程存在瓶颈,现在对此生产线进行建模,并通过用extendsim建立的模型所得到的数据对现有生产线进行分析,并通过分析得到解决问题的办法。

二.系统数据.1.根据确定的时间表,5种型号电路板按照固定批量送入生产线中,时间表每隔120min重复一次,如下表所示:电路板种类在...min进入批量电路板种类在...min进入批量1 0 20 5 80 252 20 30 1 120 203 40 25 2 140 304 60 30 ………………进料时间表2.第一步操作是通过一台清洁工作站,每一个电路板需要至少36s,至多54s 的时间,一般情况需要48s。

3.清洁后的电路板装入自动插件机中,这台机器最多能同是处理6个电路板,每个板耗时5min。

4.当完成大部分标准插件的工作,电路板被置于一个10m的传送带上,通过波峰焊接机。

传送带上能放下30个电路板,每分钟移动1米。

5.此外,有三个工作站,用来插件机无法完成的非标准元件。

这个操作的耗时量根据板的种类而不同,如下表:电路板种类处理时间(min)电路板种类处理时间(min)1 2.5 4 3.02 2.0 5 2.03 2.5非标准元件的处理时间6.最后一步是高温加速老化试验,在这个过程中,电路板被组合成24个一组,放入烤箱中,循环通电20min。

三.建立过程的简单流程图电路板清洁自动插件波峰焊非标准插件非标准插件非标准插件高温老化离开四.模型实体设计.模拟电路板到达模拟缓冲器模拟插件机模拟convey item模拟非标准插件机三个物体汇合在一个通道将24个电路板组成一个批量对成批的电路板进行高温老化将成批的电路板还原成单独的电路板将加工后的电路板输出五.建立模型.1.定义全局单位时间.搭建模型从选择合适的全局时间单位开始。

基于Flexsim的仓储作业系统仿真及优化

一、Flexsim简介

Flexsim是一款由美国Flexsim公司开发的,用于离散事件模拟的软件。它是 一款功能强大的仿真软件,广泛应用于制造业、物流业、服务业等领域。通过 Flexsim,我们可以根据实际系统的运行规则和逻辑,构建出相应的仿真模型, 并对其进行模拟。

二、基于Flexsim的示研究了基于Flexsim的仓储作业系统仿真及优化方法,通过实证分析 验证了这种方法的有效性。然而,仍存在许多不足之处,例如对于仓储作业系 统的动态性和复杂性仍需深入研究,同时还需要进一步拓展优化方法的适用范 围。

展望未来,希望通过更加精细化的仿真模型,更加全面和系统的优化方法,进 一步提高仓储作业系统的效率。结合物联网、大数据等先进技术,实现仓储作 业系统的智能化和自动化,将是未来研究的重要方向。

基于Flexsim的仓储作业系统 仿真及优化

目录

01 一、Flexsim简介

02 二、基于Flexsim的 仓储作业系统仿真

03 三、基于Flexsim的 仓储作业系统优化

04 四、结论

05 参考内容

随着经济的发展和科技的进步,仓储作业系统在各大企业中扮演着越来越重要 的角色。然而,面对复杂多变的业务环境和不断提高的客户需求,传统的仓储 作业系统往往难以做出及时、准确的响应。为了解决这一问题,我们借助 Flexsim软件对仓储作业系统进行仿真,并以此为基础进行优化。

3、流程设计优化:对仓储作业流程进行详细分析,消除不必要的环节和步骤, 提高流程的连续性和并行性。这可以减少货物停留时间,提高货物流转速度。

4、数据传输优化:采用高速数据传输技术,如:光纤传输、无线网络等,提 高数据传输速度和稳定性。这可以提高仓储作业系统的实时性和可靠性。

谢谢观看

基于Flexsim仿真软件的仓储入、出库仿真

目录基于Flexsim仿真软件的仓储入/出库仿真 (1)摘要: (1)关键词: (1)引言: (1)1 Flexsim仿真软件 (2)1.1 Flexsim介绍 (2)1.2 Flexsim应用 (2)2 数据采集和处理 (3)2.1 数据采集 (3)2.2 数据整理 (3)3 自动化立体仓库仿真的一般步骤 (4)3.1 系统调研 (4)3.2 确定系统仿真目标 (4)3.3 建立系统模型 (4)3.4 确定仿真算法 (4)3.5 建立仿真模型 (4)3.6 运行仿真模型 (5)3.7 仿真结果输出 (5)3.8 仿真结果分析,形成仿真报告 (5)4 仓储系统入/出库模型 (5)4.1仿真模型 (5)4.2模型实体设计 (5)4.3建模与设置 (6)5 模拟结果分析 (6)结论 (7)总结 (8)【参考文献】 (8)基于Flexsim 仿真软件的仓储入/出库仿真摘要:本文对仓储系统入/出库进行了系统仿真研究。

首先介绍了仿真的相关概念,并介绍了Flexsim 仿真软件。

建立了分流入/出库的仿真模型。

同时,用我们查阅所得的相关数据进行了仿真。

然后通过对相关数据的分析,并检验数学计算结果,以此看出仓储系统入/出库的大体情况。

关键词:Flexsim 仿真 仓储系统入/出库引言:仿真意味着建模时用小对象描述存在的物体来进行模拟。

仿真也是系统运行或者过程进行的模拟。

可以通过仿真建模来研究系统行为的进行。

可以通过仿真建模来研究系统随时间变化的特性。

研究时为模型做一系列系统相关的假设。

这些假设有数学的、逻辑的和抽象的关系。

这些关系存在于实体之间。

系统是由互相联系、互相制约、互相依存的若干组成部分结合在一起的具有特定功能和运动规律的有机整体。

模型是为了某种特定目的将系统的某一部分信息进行抽象而构成的系统替代物,它不是“系统的复现”,而是按研究的实际需要和侧重面,寻找一个便于进行系统研究的“替身”。

所谓计算机仿真,就是在实体上不存在、或者不易在实体上进行试验的情况下,先通过对考察对象进行建模,用数学方程式表达出其物理特性;然后编制计算机程序,并通过计算机运算出对象在系统参数、以及内外环境条件改变的情况下,其主要参数如何变化,从而达到全面了解和掌握考察对象特性的目的。

立体仓库flexsim仿真模拟

立体仓库仿真模拟业务流程描述某仓储企业欲新建一个立体仓库,仓库长80米,宽50米,高20米,占地面积为4000平方米。

企业与客户预签订了仓储外包合同,仓库建成后,客户将按合同定时定量进行送货,按市场需求不定期取货,并支付货物装卸费和仓储管理费。

立体仓库的基本业务流程如下:客户需要仓库存储4种不同类型的货物,类型分别为1,2,3,4。

其中1,2种货物为小型包装货物;3,4种为大型包装货物。

每天客户按照约定在不同的时间将不同类型的整车货物运抵仓库卸货口,货物均为单个包装运输(非托盘化运输),仓库负责卸货(人工或叉车),并将货物堆放在某个临时存储区等待入库。

入库前所有货物需要进行验货并贴条形码标签,由验货标签设备一次性完成。

验货标签设备分为两种:小型设备和大型设备,前者用于小型货物的验货和贴条形码标签;后者用于大型货物的验货和贴条形码标签。

由于1,2种货物为小型货物,验货后还需要码放在托盘上才能入库,这种处理由托盘码放设备完成。

完成码放后,货物与托盘一并入库(巷道堆垛机或叉车),每托盘货物占用一个货位。

3,4种货物可直接入库(巷道堆垛机或叉车),每件货物占用一个货位。

每个货架只能存储一种类型的货物。

货物的出库由市场需求决定,每个货物的库存时间平均为一天,且符合正态分布。

出库的货物堆放在某个临时存储区,仓库负责进行装货(人工或叉车),其中1,2种货物进行托盘化搬运和装货。

客户送货与发货时刻:客户的送货车辆每次只能在仓库停留15分钟,要求仓库对于任意货物的卸货时间不超过15分钟。

(代表车厢的暂存区实体最大停留时间stats_staytimemax小于等于900秒)送货时刻与送货数量如下表:客户的接货车辆每天按照一定时间到达仓库发货区(详见发货时间表),客户要求的装货时间也不超过15分钟。

(通过控制发货暂存区的输出流来实现)仿真时间假定仓库每天运转10小时,上午8:00到下午18:00,每天的运营时间为36000秒,一周运营时间为252000秒。

extendsim仿真

仿真相关理论仿真基本概念及原理仿真仿真就是建立计算机仿真模型模拟现实的动态系统,在仿真模型上进行各种实验,以评估和改善系统性能。

计算机仿真的三个基本要素是系统、模型、计算机,联系着它们的三项基本活动是模型建立、仿真模型建立(二次建模)、仿真实验,这三个要素和三项基本活动是所有计算机仿真的基础[18],如图1-3所示。

图2-1计算机仿真2.2.1.2离散事件系统仿真根据所模拟的系统特性,仿真可以分为连续系统仿真、离散事件系统仿真和混合系统仿真。

其中,离散事件系统仿真所模拟的系统的状态变量随一个个事件的发生而在特定的时间点离散变化,系统的状态变化是由(往往是随机发生的)事件驱动的。

本文所研究的物流系统LRIP属于离散系统。

2.2.1.3离散事件系统仿真的一般步骤文献[39]对离散事件系统仿真的步骤归纳如下:(1)定义仿真研究的目的;(2)收集数据,建立概念模型;(3)建立计算机仿真模型;(4)模型校核与验证;(5)实验运行与结果分析。

2.1.1.4仿真重复运行次数的确定要计算性能指标的均值和置信区间,需要对多次重复运行的仿真结果进行平均,而运行次数与性能估计的误差要求即置信区间的半宽有关,运行次数越多,性能指标的置信区间半宽越窄,即误差越小,也就是精度越高。

在实践中有的并无误差要求,这时可根据情况灵活确定运行次数,一般10次左右即可。

2.2.2 ExtendSim仿真软件目前市面上与物流相关的仿真软件相当丰富,其中ExtendSim是一款十分优秀的仿真软件,功能强大,价格便宜,再加上它的集成开发环境,使得第三方应用更多的选择ExtendSim作为仿真引擎。

2.2.2.1 ExtendSim的特点2.2.2.2 ExtendSim的标准模块ExtendSim建模的基本操作就是将模块库中的标准模块放到模型工作表窗口中,然后进行连接。

用户可以通过library→open library…命令加载模块库。

离散事件系统建模主要用到Item、V alue两个模块库。

flexsim仿真案例

flexsim仿真案例FlexSim仿真案例。

在当今复杂多变的生产和物流环境中,灵活的仿真工具成为了不可或缺的利器。

FlexSim仿真软件作为一款功能强大的仿真工具,被广泛应用于工业制造、物流仓储、医疗卫生、交通运输等领域。

本文将以一个实际案例为例,介绍FlexSim在物流仓储领域的应用。

1. 案例背景。

某电子产品仓库在日常运营中遇到了一些问题,如货物拣选效率低下、货物堆积严重、仓库内部布局不合理等。

为了解决这些问题,仓库管理团队决定引入FlexSim仿真软件,对仓库的运营流程进行仿真模拟,找出问题所在并提出改进建议。

2. 模型建立。

首先,我们在FlexSim软件中建立了该电子产品仓库的仿真模型。

模型包括仓库布局、货物存放区域、拣选区域、运输设备等。

通过对实际仓库的测量和数据采集,我们将这些信息输入到模型中,确保仿真模型与实际情况尽可能接近。

3. 数据采集。

接下来,我们对仓库的运营数据进行了采集和整理,包括货物到达时间、存放位置、拣选时间、运输时间等。

这些数据将作为仿真模型的输入,用于模拟仓库的运营流程。

4. 仿真模拟。

在数据准备完成后,我们开始对仓库的运营流程进行仿真模拟。

通过设定不同的参数和场景,我们可以模拟出不同的运营情况,如高峰时段的货物拣选、不同拣选策略的比较、仓库布局的优化等。

5. 问题分析。

通过对仿真模拟结果的分析,我们发现了一些问题,如拣选区域的瓶颈、货物存放位置的不合理、拣选人员的工作效率等。

这些问题导致了仓库运营效率的低下和成本的增加。

6. 改进建议。

基于仿真模拟结果的分析,我们提出了一些改进建议,如优化拣选区域的布局、调整货物存放策略、改进拣选流程、提高人员培训等。

这些改进建议将有助于提高仓库的运营效率,降低成本,提升客户满意度。

7. 结论。

通过FlexSim仿真软件的应用,我们成功地发现了仓库运营中存在的问题,并提出了有效的改进建议。

这些改进建议得到了仓库管理团队的认可,并已经开始逐步实施。

基于Flexsim的自动化立体仓库仿真研究

2008年 第1期 商品储运与养护第30卷 总第163期 STORACE TRANSPORTATION & PRESERV ATION OF COMMODITIES【收稿日期】2007-10-26【作者简介】翟跃文,(1984-),男,辽宁沈阳人,后勤工程学院硕士研究生。

研究方向:物流仿真。

冯 云,(1964-),男,重庆人,后勤工程学院现代物流研究所,副教授,硕导。

研究方向:物流管理信息系统,物流仿真。

蔡晓来,(1984-),男,江西瑞昌人,后勤工程学院硕士研究生。

·物流技术·基于Flexsim 的自动化立体仓库仿真研究□ 翟跃文1 冯 云2 蔡晓来1(1.后勤工程学院研究生大队 重庆 400016 2.后勤工程学院现代物流研究所 重庆 400016)【摘 要】Flexsim 软件能够进行离散系统建模仿真,是自动化立体仓库仿真规划的理想选择。

文中以一个自动化立体仓库为例,对仿真的总体流程和各个详细步骤进行了研究,通过Flexsim 仿真评价系统,提供系统分析,为系统改进提供决策依据。

【关键词】Flexsim;自动化立体仓库;仿真【中图分类号】 F253.4 【文献标识码】 A 【文章编号】 1007-4538(2008)01-0038-03Research on AS/RS simulation based on Flexsim□ Zhai Yaowen 1Feng Yun 2 Cai Xiaolai 1(1.Logistical Engineering University Chongqing 400016 2.Dept of Logistical Information Engineering LEU Chongqing 400016) 【Abstract】Flexsim can be used to build up the discrete system. It is an ideal choice for the simulation of the Automatic Storage&Retrieval System (AS/RS).Overall flow and detailed steps of the simulation of AS/RS are analyzed . It can provide system analyzations and decisions which make to improve the AS/RS by the evaluation system of Flexsim.【Key words】Flexsim; Storage&Retrieval System (AS/RS); simulation自动化立体仓库又称高层货架仓库,自动仓储AS/RS (Automatic Storage&Retrieval System)。

Flexsim ch2[1].仿真步骤

![Flexsim ch2[1].仿真步骤](https://img.taocdn.com/s3/m/79286594daef5ef7ba0d3ce7.png)

仿真结 果分析

• 系统模型是对系统的组成、主 要流程和规则等主要特征进行 系统方 修改系 仿真结 描述。 统参数 案比较 果输出 • 建立系统模型首先要根据需要 和要求确定仿真目标, 然后建立 模型并设定模型的有关参数。

Hale Waihona Puke 确定系 统方案仿真 结束 4

二、物流系统仿真步骤

调研 系统 建立系 统模型 确定仿 真算法 建立仿 真模型 运行仿 真模型

9

(3)在参观客户现场及参阅仓库图纸等的基础上 ,可以在计算机上构筑模拟仓库,并模拟各种库中 作业; (4)可以模拟生产型物流的现场作业,并提供物 流作业效率的评价结果; (5)可以在计算机上虚拟物流传输和运输业务, 模拟配车计划及相关配送业务; (6)可以灵活地变更物流作业顺序,进行物流作 业过程重组分析,优化方案比较等。 近年来,集成化的物流规划设计仿真技术在美 国等发达国家发展很快,并在应用中取得了很好的 效果, 涌现了许多的物流系统仿真软。如前面提到 10

仿真结 果分析

对需进行仿真分析的系 统进行详细的调查和了 解 。 一般地 ,需了解的 修改系 仿真结 方面包括以下几方面: 统参数 果输出 系统结构、 系统流程、 系统相关参数。

系统方 案比较

确定系 统方案

仿真 结束 3

物流系统仿真步骤

调研 系统 建立系 统模型 确定仿 真算法 建立仿 真模型 运行仿 真模型

• 仿真算法是控制仿真钟推 进的方法,是系统仿真的 仿真结 修改系 仿真结 核心 。 果分析 果输出 • 多数仿真软件是在事件调统参数 度法、进程交互法和活动 扫描法的基础上编写的。

系统方 案比较

确定系 统方案

仿真 结束 5

二、物流系统仿真步骤

调研 系统 建立系 统模型 确定仿 真算法 建立仿 真模型 运行仿 真模型

物流系统仿真flexsim仿真实验手册

物流系统仿真flexsim仿真实验⼿册实验⼀flexsim基本操作和简单模拟仿真(4学时)⼀、实验⽬的1.了解什么是flexsim及其主要应⽤2.学习flexsim软件主窗⼝3.学习flexsim基本概念和专有名词4.了解flexsim建模步骤5.学会把现实系统中的不同环节抽象成仿真模型中的对应实体6.初步认知flexsim模型的建⽴和运⾏7.体会发⽣器、暂存区、传送带、吸收器的使⽤8.体会A连接和S链接的作⽤9.学会根据现实情况对相应的实体进⾏参数设定⼆、实验内容(⼀)仔细阅读教材第⼀部分(⼆)按以下步骤建⽴第⼀个flexsim模型1. 模型基本描述在这个模型中,我们来看看某⼯⼚⽣产三类产品的过程。

在仿真模型中,我们将为这三类产品设置itemtype值。

这三种类型的产品随机的来⾃于⼯⼚的其它部门。

模型中还有三台机器,每台机器加⼯⼀种特定类型的产品。

加⼯完成后,在同⼀台检验设备中对它们进⾏检验。

如果没有问题,就送到⼯⼚的另⼀部门,离开仿真模型。

如果发现有缺陷,则必须送回到仿真模型的起始点,被各⾃的机器重新处理⼀遍。

仿真⽬的是找到瓶颈。

该检验设备是否导致三台加⼯机器出现产品堆积,或者是否会因为三台加⼯机器不能跟上它的节奏⽽使它空闲等待?是否需要在检验站前⾯添加⼀个缓冲区域?虽然我们以制造业为例,但同类的仿真模型也可应⽤于其它⾏业。

以⼀个复印中⼼为例。

⼀个复印中⼼主要有三种服务:⿊⽩复印、彩⾊复印和装订。

在⼯作时间内有3个雇员⼯作,⼀个负责⿊⽩复印⼯作,另⼀个处理彩⾊复印,第三个负责装订。

另有⼀个出纳员对完成的⼯作进⾏收款。

每个进⼊复印中⼼的顾客把⼀项⼯作交给专门负责该⼯作的雇员。

当各⾃⼯作完成后,出纳员拿到完成的产品或服务,把它交给顾客并收取相应的费⽤。

但有时候顾客对完成的⼯作并不满意。

在这种情况下,此项⼯作必须被返回相应的员⼯进⾏返⼯。

此场景与上⾯描述的制造业仿真模型相同。

但是,在此例中,你可能更多关注在复印中⼼等待的⼈数,因为服务速度慢,所以复印中⼼的业务成本⾼昂。

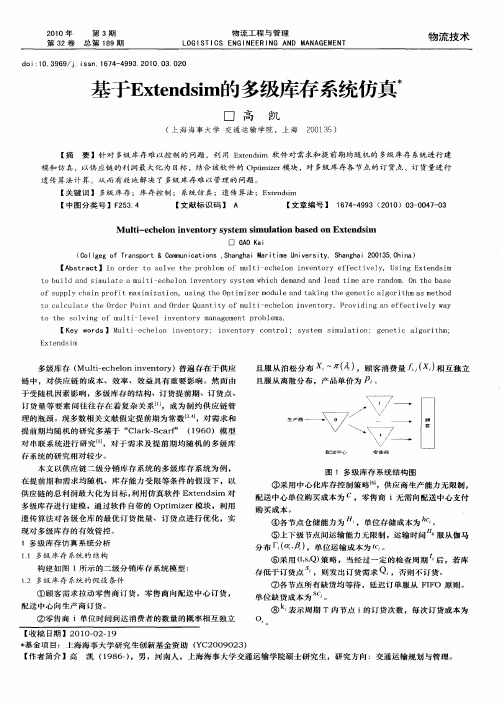

基于Extendsim的多级库存系统仿真

模 和 仿 真 ,以供 应 链 的利 润 最 大 化 为 目标 ,结 合 该 软 件 的 Opi zr 块 ,对 多级 库 存 各 节 点 的 订 货 点 、订 货 量进 行 t e模 mi 遗 传 算 法 计 算 。 从 而 有 效 地 解 决 了 多级 库 存 难 以 管理 的 问题 。 【 键 词 】 多级 库 存 ;库 存 控 制 ; 系统 仿 真 ;遗 传 算 法 ;E tn s 关 xe di m 【 图 分 类 号 】F 5 . 中 234 【 献标识码 】 A 文 【 章 编 号 】 1 7— 93 (0 0 30 4— 3 文 6 4 4 9 2 1 )0 — 0 7 0

E xe h ln iv n o y M l —c eo e tr )普 遍 存 在 于 供 应 i n 链 中 ,对 供 应 链 的 成 本 、 效 率 、 效 益 具 有 重 要 影 响 。然 而 由 于 受 随 机 因 素 影 响 ,多级 库 存 的 结 构 、订 货 提 前期 、订 货 点 、 订 货 量 等 要 素 问 往 往 存 在 着 复 杂 关 系 _,成 为 制 约供 应 链 管 1 】

理 的 瓶 颈 。现 多 数 相 关 文 献 假 定 提 前 期 为 常 数 _ l 需 求和 3 ,对

且服从泊松分布x ~ ( , 刀 ) 顾客消费量 X) , 。 ( 相互独立

且 服 从 离 散 分 布 ,产 品 单 价 为 p 。

flexsim仿真案例

flexsim仿真案例FlexSim仿真案例。

在工业生产和物流领域,仿真技术正日益成为优化生产流程和提高效率的重要工具。

FlexSim仿真软件作为一款功能强大的仿真工具,被广泛应用于生产制造、物流仓储、医疗卫生等领域。

本文将结合一个实际的案例,介绍FlexSim仿真软件在物流仓储中的应用。

案例背景:某电子产品仓库在日常运营中面临着诸多问题,例如货物存储空间利用率低、出入库效率低下、人力资源配置不合理等。

为了解决这些问题,仓库管理人员决定引入FlexSim仿真软件,对仓库内的物流系统进行仿真分析,以找出问题所在并提出改进建议。

仿真建模:首先,我们需要对仓库的物流系统进行建模。

通过FlexSim软件,我们可以将仓库的布局、货架、货物、运输设备等元素进行建模,并根据实际情况设置他们的属性和行为。

在建模过程中,我们需要考虑货物的种类、存储方式、出入库流程、人员活动等因素,以尽可能真实地模拟仓库的运作情况。

仿真分析:在建立了仓库的仿真模型之后,我们可以对其进行仿真分析。

通过设定不同的参数和场景,我们可以模拟出不同的情况,并观察系统的运作表现。

例如,我们可以模拟不同的货物存储布局方案,观察不同布局对仓库存储空间利用率和出入库效率的影响;我们还可以模拟不同的人员资源配置方案,观察不同配置对仓库运作效率的影响。

通过仿真分析,我们可以直观地看到不同方案的优劣势,为改进建议提供依据。

改进建议:基于仿真分析的结果,我们可以提出针对性的改进建议。

例如,如果仿真结果显示仓库的存储空间利用率较低,我们可以建议重新设计货物存储布局,优化货架的摆放方式;如果仿真结果显示出入库效率较低,我们可以建议优化出入库流程,调整运输设备的调度策略。

通过FlexSim软件的仿真分析,我们可以为仓库的优化提供科学的依据,避免盲目改动带来的不确定因素。

总结:FlexSim仿真软件作为一款功能强大的仿真工具,可以帮助企业解决生产制造和物流领域的诸多问题。

ExtendSim仿真实例

收入=2.5*sold

运输成本=1000

成本:运输成本、果汁成本、时间损失成本

果汁成本=1*Size 时间成本=100*EmptyTime

利润=2.5*sold—运送次数*(1000+1*Size)—100*EmptyTime — Num

ExtendSim7 优化案例

模型优化

MaxProfit = $2.50*#sold - #deliveries*($1000 + #drinks*$1.00) - time empty * $100-Num

两种方法:

手动试参数 利用ExtendSim的Optimizer模块实现自动寻优 在Optimizer中添加参数: 目标函数的构成是输入Optimizer模块对话框中成本方程的基础。 为Optimizer模块添加参数的一个便捷途径是使用Clone Layer工具将对话框参数 拖到该模块的图标上。这个操作又被称作clonedropping,将有关参数的信息添加

饮料售完,缺货时顾客仍不停的到达 等待队列过长,不符合实际情况

ExtendSim7 优化案例

完成以上改善后的模型

ExtendSim7 优化案例

模型优化

使用ExtendSim进行优化,需要为我们所要求解的决策变量提供 一个初始参数:运送周期为240分钟,容量为1000 drinks。

优化步骤

ExtendSim7 优化案例

二.背景介绍

我们今天探讨的案例是一种果汁在某一区域的配送、运输、 销售的例子。我们给定模型这样一个背景条件:在公园的某个 报亭销售桶装的果汁,订单必须在前一天晚上下达,公司将按 订单要求的时间每次一桶进行配送。如果报亭老板下单间隔过 小、每次订量大公司在第二次配送时将取回第一次送过来的桶, 未售完的果汁将浪费掉,如果下单间隔太大、每次订量小,将 会出现缺货情况,造成缺货损失。试分析,最佳的订货时间间 隔和订货量是多少?

生产与物流仿真软件flexsim讲义

实验目录实验一基础教程一实验二基础教程二实验三基础教程三实验四实验五实验六实验一基础教程一一、实验目的:了解图示与建立简单模型的基本概念。

在本实验中将学习发生器、暂存区、处理器、输送机和吸收器实体。

涉及的概念和术语有:实体、临时实体;端口;模型视图。

二、实验仪器:Flexsim仿真软件三、实验原理及步骤:1.原理在这个实验中,我们将研究三种产品离开一个生产线进行检验的过程。

有三种不同类型的临时实体将按照正态分布间隔到达。

临时实体的类型在类型1、2、3三个类型之间均匀分布。

当临时实体到达时,它们将进入暂存区并等待检验。

有三个检验台用来检验。

一个用于检验类型1,另一个检验类型2,第三个检验类型3。

检验后的临时实体放到输送机上,在输送机终端再被送到吸收器中,从而退出模型。

图1-1是流程的框图。

图1-1 模型1流程框图模型数据:发生器到达速率:normal(20, 2)秒暂存区最大容量:25个临时实体检验时间:exponential(0, 30)秒输送机速度:1米/秒临时实体路径:类型1到检验台1,类型2 到检验台2,类型3到检验台3。

2.步骤建立第一个模型为了检验Flexsim软件安装是否正确,在计算机桌面上双击Flexsim3.0图标打开应用程序。

软件装载后,将看到Flexsim菜单和工具按钮、库、以及正投影视图的视窗。

步骤1:从库里拖出一个发生器放到正投影视图中,如图1-2所示:图 1-2步骤2:把其余的实体拖到正投影视图视窗中,如图1-3所示:图1-3 完成后,将看到这样的一个模型。

模型中有1个发生器、1个暂存区、3个处理器、3个输送机和1个吸收器。

图1-3步骤3:连接端口下一步是根据临时实体的路径连接端口。

连接过程是:按住“A” 键,然后用鼠标左键点击发生器并拖曳到暂存区,再释放鼠标键。

拖曳时你将看到一条黄线(图1-4),释放时变为黑线。

(图1-5)。

图1-4 拖曳时出现的黄线图1-5 释放后得到的黑线连接每个处理器到暂存区,连接每个处理器到输送机,连接每个输送机到吸收器,这样就完成了连接过程。

物流仿真教程ExtendSim_logistics

静态

动态

流程的优化

仿真在企业中的地位

PLANNER

SCHEDULER

Work Release

Order Planning

Factory Modeling

What If

Work Dispatching

Factory Status

SIMULATOR

* 台积电黃崑智

Scenario Analysis

企业内物流

用仿真进行生产系统的分析

生产动态特性和因果关联

Production Dynamics & Cause-Effect

制造周期 单位成本 库存水平 投资回报 …

订单数量 产品组合 机器分配 …

用仿真进行生产系统的分析

种类 单点指标评估 (Single Quantity Evaluation) 问题举例 Number of tools Buffer size Line item mix Labor requirement etc Throughput analysis Cycle time analysis Bottleneck analysis etc Production scheduling policy evaluation Multiple constraint synchronization Tool allocation logic evaluation etc 复杂程度

哈佛商学院案例

在中国已经应用的领域:

半导体生产分析和调度; 钢铁物流运输调度; 供应链库存管理; 军事物流; 武器装备效能评估和维护; 港口运输; 煤矿车辆调度; 笔记本配件全球供应链分析; 通讯设备生产管理和供应链优化; 生产设备效能分析;

基于Flexsim仿真软件的仓储入、出库仿真

目录基于Flexsim仿真软件的仓储入/出库仿真 (1)摘要: (1)关键词: (1)引言: (1)1 Flexsim仿真软件 (2)1.1 Flexsim介绍 (2)1.2 Flexsim应用 (2)2 数据采集和处理 (3)2.1 数据采集 (3)2.2 数据整理 (3)3 自动化立体仓库仿真的一般步骤 (4)3.1 系统调研 (4)3.2 确定系统仿真目标 (4)3.3 建立系统模型 (4)3.4 确定仿真算法 (4)3.5 建立仿真模型 (4)3.6 运行仿真模型 (5)3.7 仿真结果输出 (5)3.8 仿真结果分析,形成仿真报告 (5)4 仓储系统入/出库模型 (5)4.1仿真模型 (5)4.2模型实体设计 (5)4.3建模与设置 (6)5 模拟结果分析 (6)结论 (7)总结 (8)【参考文献】 (8)基于Flexsim 仿真软件的仓储入/出库仿真摘要:本文对仓储系统入/出库进行了系统仿真研究。

首先介绍了仿真的相关概念,并介绍了Flexsim 仿真软件。

建立了分流入/出库的仿真模型。

同时,用我们查阅所得的相关数据进行了仿真。

然后通过对相关数据的分析,并检验数学计算结果,以此看出仓储系统入/出库的大体情况。

关键词:Flexsim 仿真 仓储系统入/出库引言:仿真意味着建模时用小对象描述存在的物体来进行模拟。

仿真也是系统运行或者过程进行的模拟。

可以通过仿真建模来研究系统行为的进行。

可以通过仿真建模来研究系统随时间变化的特性。

研究时为模型做一系列系统相关的假设。

这些假设有数学的、逻辑的和抽象的关系。

这些关系存在于实体之间。

系统是由互相联系、互相制约、互相依存的若干组成部分结合在一起的具有特定功能和运动规律的有机整体。

模型是为了某种特定目的将系统的某一部分信息进行抽象而构成的系统替代物,它不是“系统的复现”,而是按研究的实际需要和侧重面,寻找一个便于进行系统研究的“替身”。

所谓计算机仿真,就是在实体上不存在、或者不易在实体上进行试验的情况下,先通过对考察对象进行建模,用数学方程式表达出其物理特性;然后编制计算机程序,并通过计算机运算出对象在系统参数、以及内外环境条件改变的情况下,其主要参数如何变化,从而达到全面了解和掌握考察对象特性的目的。

河北快运仓库Flexsim仿真设计说明书 物流设计大赛作品

图 5.3 一楼货架规格设定

5

图 5.4 二层货架规格设定

图 5.5 二楼货架容量设定

5.3 运输工具及货梯参数设置

根据设计方案,叉车每次只能运输一个托盘的货物,平板车最多只能搬运 6 箱货物,货梯的最大载重量为 2 个托盘货物重量,如图 5.6、图 5.7、图 5.8 所示。

五、具体仿真步骤

考虑知识产权及著作权问题,我们在此设计说明书里,仅列出各环节部分具 有代表性的实体进行参数设置说明。

5.1 建立实体关系

根据仓库各实体之间的关系,我们建立实体连接如图 5.1 连线图所示。

图 5.1 实体连线图

4

5.2 托盘货架参数设置

根据设计方案,仓库一楼共有货架 18 个,规格 13 列*5 层,容量为 65 格; 二楼共有货架 37 个,规格 16 列*5 层,容量为 80 格。具体参数设定如图 5.2、 图 5.3、图 5.4、图 5.5 所示。

图 5.12 戴娜出库车辆装货相关参数设定

10

图 5.13 多利亚入库车辆卸货相关参数设定 图 5.14 多利亚入库车辆卸货相关参数设定

11

图 5.15 多利亚入库车辆参数设定部分代码

图 5.16 退货货物产生器参数设定

12

为了对整个仓库各类货物的流动有更为直观的认识,我们对各类货物时行了 颜色设定,其中爱妮莎规格货物为红色,多利亚规格货物为绿色,戴娜规格货物 为蓝色,退货类货物为黄色,具体参数设定如图 5.17 所41

17

46

1

2

1

2

退货 20 50

21

55

1

2

1

2

合计 420 1050 420

仿真案例the production line(Extendsim)

1CASE STUDY 1: THE PRODUCTION LINE 1.1 IntroductionIn flow line production, the production equipment is laid out in the production sequence. The products usually follow the same route through the system. This type of system is frequently very sensitive to equipment breakdowns, because if one process stops, this stops the entire line. Having stock between each process can reduce this sensitivity. Flow line systems are most useful for medium to long production runs.1.2 Description of the situationA factory producing a range of vehicles is considering adding a new high quality trailer to the range. Because a competitor has ceased to trade, it is believed that substantial sales can be expected over the coming years. To meet this anticipated demand, a new assembly line is planned which will be equipped mainly with robots.The trailer assembly can be divided into five main operations. A single robot carries out each operation. At the first operation (A), the axles and wheels are fitted to the frame. This is followed by mounting the underside onto the frame (B). The vehicle sides are then attached (C) followed by the roof (D). The final assembly operation and quality check (E) is not automated, as customers often have specialrequirements. See figure 1.1Figure 1-1: The production lineAll the parts used for the assembly are standard. There are several types of some parts, but these have no effect on the processing speed. Also, there is always an adequate stock of parts to supply the line.Although the first four processes are fully automated, it has not been possible to synchronize them precisely. Axle to frame assembly (A) takes an average of 15 minutes, as does attaching the underside to the frame (B). Assembling the sides to the frame (C) requires an average of 18 minutes, and the roof assembly (D) is a precision process and only three trailers per hour can be completed. Final assembly and quality check (E) is a manual operation and take an average of 18 minutes.AAxle and wheels B Bottom C Sides D Roof E Final AssemblyAs mentioned above, the actual parts used at each stage does not affect the processes. The first four processes follow a uniform distribution with a range of 2 minutes, so a 15 minute process implies a range from 14 to 16 minutes. The processing time for the final operation follows a normal distribution with a standard deviation of 3 minutes.In the factory, the working day consists of 8 hours and 5 working days form one working week. Production starts every working day where the day before has ended.The robots are not completely trouble-free. The robot’s supplier guarantees that the robots will get failures only once an hour (negative exponentially distributed and including repair time). Internal checks have kept the average repair time within reasonable bounds, and as a result this time seems to be exponentially distributed with an average of 6 minutes.The space available for the production line is very limited, and as a result the line can accommodate only five trailers. This means that there is no room for any buffer zones between the steps of the process. As each trailer is finished, it is moved to the storage yard.The management now wish to conclude contract negotiations with potential buyers, leading to long term commitments for quantities to be supplied. However, the capacity for the new line is unknown, and a realistic estimate of this on a weekly basis is required.1.3 Assignments1. On the basis of the case study information, try to make an estimate for thecapacity per week, and explain how you reach this conclusion.2. Create a simulation model to determine the weekly production and make anexperiment with a warm up period of one week and a measurement period of 10 weeks. Do your results correspond to your estimation? What is the cause of possible differences? (flowshop1. mox)3. The management wants to compare the following two strategies:Strategy 1Reduction of the average repair time of the robots to 3 minutes (flowshop2.mox).Strategy 2Extension of the assembly line by adding 2 buffer zones, each with enough space for one trailer (flowshop3.mox).NB: Several choices are possible; try to make the right choice according to logistics principles!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ExtendSim 仿真软件

◆美国Imagine That, Inc. 开发的优秀通用仿真平台

◆经济、方便、功能强大、建模离散、连续和流体系统(和DCS接口)

◆开放源代码,集成开发环境(IDE),可扩展性在仿真软件中领先

◆学习周期短,适合教学、研究和企业咨询

◆全球用户超过13,000,有十多家企业以它为平台开发商业仿真系统

◆1000多内嵌函数,100多个预制模块,20多种随机数发生和拟和器

在本次仿真中,所采用的流程路线是

STA TISTICS-MEAN&V ARIANCE计算出仓库运行效率以及货物平均出货时间.在这里已经列出一些统计量和统计图进行观察,在双击模块之后可以看到其他的统计量等。

在打开本仿真后,点击,可以运行2维仿真,点击可以打开3维仿真运行界面,在界面弹出后点击可以运行3维仿真.的点击可以决定在仿真过程中是否需要动画.在仿真进行过程中可以通过点击和来加快或者减慢仿真进行速度.。