SPC控制图详解

SPC控制图详解

SPC控制图详解什么是控制图?控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图。

控制图的应用控制图中包括三条线1.控制上限(UCL)2。

中心线(CL)3。

控制下限(LCL)控制图的种类数据:是能够客观地反映事实的资料和数字数据的质量特性值分为:计量值可以用量具、仪表等进行测量而得出的连续性数值,可以出现小数。

计数值不能用量具、仪表来度量的非连续性的正整数值。

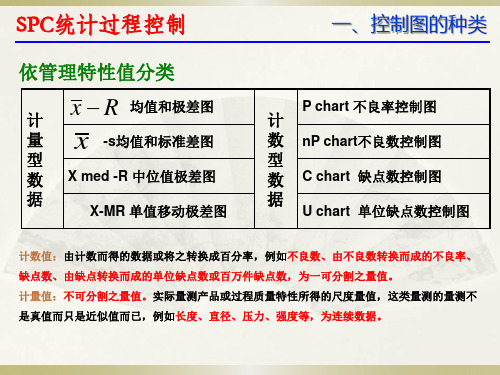

计量型数据的控制图Xbar—R图(均值-极差图)Xbar—S图(均值-标准差图)X-MR图(单值-移动极差图)X-R(中位数图)计数型数据的控制图P图(不合格品率图)np图(不合格品数图)c图(不合格数图)u图(单位产品不合格数图)控制图的判异控制图可以区分出普遍原因变差和特殊原因变差1。

特殊原因变差要求立即采取措施2.减少普遍原因变差需要改变产品或过程的设计错误的措施1.试图通过持续调整过程参数来固定住普通原因变差,称为过渡调整,结果会导致更大的过程变差造成客户满意度下降。

2.试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间和金钱的浪费。

控制图可以给我们提供出出现了哪种类型的变差的线索,供我们采取相应的措施。

控制图上的信号解释有很多信号规则适用于所有的控制图(Xbar图和R图),主要最常见的有以下几种:规则1:超出控制线的点规则2:连续7点在中心线一侧规则3:连续7点上升或下降规则4:多于2/3的点落在图中1/3以外规则5:呈有规律变化SPC控制图建立的步骤1。

选择质量特性2。

决定管制图之种类3.决定样本大小,抽样频率和抽样方式4。

收集数据5。

计算管制参数(上,下管制界线等)6.持续收集数据,利用管制图监视制程SPC控制图选择的方法1.X—R控制图用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分布分散或变异情况的变化,而X—R控制图则将二者联合运用,用于观察正态分布的变化.2.X—s控制图与X—R图相似,只是用标准差(s)图代替极差(R)图而已.3.Me—R控制图与X—R图也很相似,只是用中位数(Me)图代替均值(X)。

《SPC控制图简介》课件

SPC控制图的基本原理

1

常规控制图

常规控制图基于统计学原理,通过计算数据的中心线、上限和下限,判断过程的 稳定性和可控性。

2

变异区分

SPC控制图通过区分过程的随机变异(正常变异)和特殊原因变异(非正常变 异),帮助我们识别异常情况。

3

抽样方法

SPC控制图的数据采集通常使用抽样方法,以代表性样本代替全部数据,以减 少统计误差和测量成本。

SPC控制图的作用和意义

实时监测

通过SPC控制图,我们可以实时监测过程状态,及时发现异常情况,从而在问题扩大之前采 取纠正措施。

问题识别

SPC控制图可以帮助我们识别过程中的特殊原因,即导致异常情况的外界因素,从而提供改 进业务流程的线索。

持续改进

通过持续监控和分析SPC控制图的数据,我们可以了解过程的变化和趋势,进而制定改进计 划,以提高过程稳定性和产品质量。

SPC控制图简介

SPC控制图是一种用于监测和控制过程稳定性的强大工具。它通过统计数据 分析和图表展示,帮助我们识别问题、预测趋势和改进业务流程。

什么是SPC控制图

SPC控制图是一种图表工具,用于分析过程数据,以判断过程是否受到特殊原因的影响,抑或只是正常 的随机变异。它基于统计学原理和概率分布,能够提供关于过程稳定性的有用信息。

SPC控制图的常见类型和应用

C-Chart

C-Chart适用于计数型数据, 如缺陷数量、不良率等,用于 监测过程中的特殊原因。

P-Chart

P-Chart适用于占比型数据,如 不良率、合格率等,用于监测 过程是否稳定,满足一致和可 控的要求。

X-bar & R-Chart

X-bar & R-Chart适用于连续性 数值型数据,如尺寸、重量等, 用于监测过程的中心线和过程 分散性。

SPC控制图详解

b.计算控制限 : 计算不合格品率均值Pavg

p1n1 + p1n1 + + p k nk p n1 + n2 + + nk

1.控制图理论 控制图详解 : P 图 : 计算上下控制限

UCL p p + 3 p 1 p / n LCL p p 3

式中n为恒定的样本容量。 注:当LCLp计算为负值时,此时无下控制限(为 0 )。 计算控制限时应注意的问题:

c1 + c2 + c k

+ ck

上下控制限

UCLc c + 3 c

LCL c c 3 c

1.控制图理论

控制图详解 : U 图

单位不合格数 U 图 U 图可测量容量不同的样本的每个检验单元内不合格数量。其 它方面与C图相似。

请记录!

1.控制图理论 控制图详解 : U 图

1.控制图理论 控制图详解 : U 图

1.控制图理论 控制图详解 : X-S 图

Xavg的计算同Xavg-R图

标准差S的计算利用下式之一

s

X

i

X

n 1

或s X

2

2 i

nx

2

n 1

式中:Xi、Xavg、n分别代表样本的单值、均值和样本容量

: 控制图刻度同Xavg-R图

: 将Xavg和S的测量值画到控制图

请记录!

1.控制图理论 控制图详解 : X-S 图

b.计算控制限

: 计算极差和均值控制的上下限 标准差 上限 均值 上限 下限 UCLX=Xavg-avg + A3Savg LCLX= Xavg-avg - A3Savg UCLS=B4Savg ; 下限 LCLS=B3Savg

SPC控制图实例15432

x

4.5 4.8 4.4 5.3 4.9 5.8 4.8 5.0 5.2 3.6 5.7

x1

3.6 4.2 5.0 4.9 4.3 6.2 4.5 4.8 6.0 3.1 5.8

x2

5.3 5.6 3.6 5.8 4.0 5.2 3.8 5.9 4.9 3.6 6.1

x3

5.0 5.1 5.0 4.9 5.9 6.9 6.3 5.0 4.2 4.5 6.6

缺陷数图 (c 图 )的例子

某财务中心每天抽查50张财务凭证单据 ,下面的数据是每天 在这些单据上发现的错误的数量 ,一共做了 25 天 。

缺陷数图 (c 图 )的例子

失控

财 务 帐 单 错 误 数

日期( 八月)

缺陷数图 ( C 图 )与 缺陷率图 ( u图 )

c 缺陷数 • c-图 是一种计数型控制图,它绘制的是每个样本中的 缺

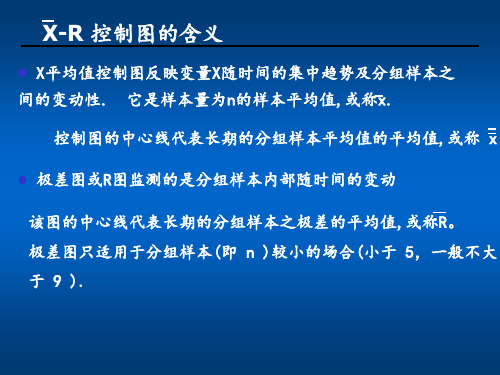

X-R 控制图的含义

X平均值控制图反映变量X随时间的集中趋势及分组样本之 间的变动性. 它是样本量为n的样本平均值,或称x.

控制图的中心线代表长期的分组样本平均值的平均值,或称 x

极差图或R图监测的是分组样本内部随时间的变动

该图的中心线代表长期的分组样本之极差的平均值,或称R。 极差图只适用于分组样本(即 n )较小的场合(小于 5,一般不大 于 9 ).

x4

4.2 4.3 4.1 5.8 5.4 5.1 4.5 4.3 5.8 3.2 4.1

R

1.7 1.4 1.4 0.9 1.9 1.8 2.5 1.7 1.8 1.4 2.5

练习 二 : np 图描点,判别其状态

CL: 3.5

UCL: 9.09 LCL: 0

练习 三 : 判别过程状态

@SPC基础知识之三-控制图

去除异常原因

Yes

绘制直方图 (辅助参考变异是否常态分布)

计算Pp/Ppk Yes

满足规格

No 检讨5M1E各方面

绘制控制用 控制图

提升过程能力 18

基本概念-控制图

控制图的阶段-分析~控制 ➢ 制作分析用控制图时,其中心线和上下控制界限,都是通过抽样方法,采集一定时期内、稳定生产状态下的数

据,计算得出。 ➢ 根据计算结果,制作分析用控制图,并确认保持在控制状态,而且过程能力符合要求,才能延长控制界限,应

9

基本概念-直方图

直方图-分布曲线-正态分布曲线 中心极限定理:基于概率论,稳定受控的过程中,大量随机变量会近似于服从正态分布。 正态分布中,无论均值μ和标准差σ是多少,质量特性值: ➢ 落在μ±3σ之间的概率为 99.73%; ➢ 两侧落在μ±3σ之外的概率为100% - 99.73%= 0.27%; ➢ 超过任意一侧,即大于μ-3σ或小于μ+3σ的概率为0.27%/2=0.135%≈1‰; ➢ 形成正态分布曲线图。控制图即基于这一理论而产生。

SPC基础知识 之三 控制图

制作日期:201808

目录

基本概念 直方图 控制图

常见问题 计量型控制图 计数型控制图

X--R图制作实例

2

基本概念

基本概念-直方图

直方图 将收集的数据,使用一定范围,在横轴上分成几个相等的区间; 将各区间内测量值出现的次数,累积起来的面积,使用柱状图表示。 直方图的目的 ➢ 可以直观反映数据分布的中心和宽度 ➢ 显示图形分布形状,观察过程波动状况 ➢ 比较测量值的分布与标准规格,观察差异 ➢ 决定是否需要进一步层别化 ➢ 分析改进方向和措施

控制上限

μ+σ μ+2σ μ+3σ

SPC控制图原理的两种解释

SPC控制图原理的两种解释关键词:SPC、SPC控制图、SPC控制图原理控制图是在实施SPC过程中,对过程质量特性值进行测定、记录、评估,从而监察过程是否出于控制状态的一种用统计方法设计的图。

图上有中心线CL、上控制限UCL和下控制限LCL,并有按照时间顺序所抽取的样本统计量数值的描点序列。

控制图的原理是什么,这里有两种解释,并根据以下SPC控制图进行说明。

SPC控制图—X控制图●SPC控制图原理的第一种解释假设我们正在进行螺丝生产过程监控,每隔一个小时随机抽取一个车好的螺丝,将结果描点在上图中,并用直线段将点子连接,由此可见,前三个点子都在控制界限内,但第四个点子却超出了UCL,表示第四个螺丝的直径过粗了,现在对第四个点子应做什么判断呢?(1)若过程正常,即分布不变,则出现这种点子超过UCL情况的概率只有1‰左右。

(2)若过程异常,譬如车刀的磨损导致加工的螺丝逐渐变粗,μ逐渐增大,于是分布曲线上移,发生这种情况的概率可能为1‰的几十乃几百倍。

由于情形(2)发生的可能性要比情形(1)大几十乃几百倍,故认为上述异常是由情形(2)造成的。

数学语言上讲这是小概率事件原理:小概率事件在一次试验中几乎不可能发生,若发生即判断异常。

●SPC控制图原理的第二种解释影响产品质量的因素分为偶然因素和异常因素。

偶然因素是过程固有的,对质量影响小,难以去除。

异常因素则非过程固有,时有时无,对质量影响大,但不难去除。

偶然因素引起偶然波动,异常因素引起异常波动。

我们可以这样想,假设在过程中,异常波动已消除,只剩下偶然波动也就是正常波动,根据正常波动,应用统计学原理设计出控制图相应的控制界限,当异常波动发生时,点子就会落在界外。

控制图上的控制界限就是区分偶然波动和异常波动的科学界限。

可此可说,第二种SPC控制图原理的实质是区分偶然因素和异常因素两类因素。

以上就是针对SPC控制图原理的两种解释,相信大家一定对SPC控制图有了进一步的认识。

SPC控制图——单值移动极差图(X-MR)详解

SPC控制图——单值移动极差图(X-MR)详解在某些情况下,应⽤单位⽽不是⼦组来进⾏过程控制是⼗分必要的,在这样的情况下,⼦组内的变差实际上为0,这种情况通常发⽣在测量费⽤很⼤时(例如破坏性试验),或是当在任何时刻点的输出性质⽐较⼀致时(例如:化学溶液的pH 值)。

在这些情况下,可应⽤SPC控制图中的单值移动极差图(X-MR)来进⾏过程监控,本⽂将就单值移动极差图(X-MR)做⼀解析。

SPC控制图——单值移动极差图(X-MR)制作步骤A.收集数据· 在数据图上从左⾄右记录单值读数(X)。

· 计算单值间的移动极差(RM)。

通常最好是记录每对连续读数间的差值(例如:第⼀和第⼆个读数点的差,第⼆和第三个读数间的差等)。

这样移动极差的个数⽐单值读数的个数少⼀个(25个读数可得到24个移动极差)。

在很少的情况下,可在较⼤的移动组(例如3或4个的基础上计算移动极差。

注意,尽管测量是单独抽样的,但是读数的个数形成移动极差的成组决定了各义样本容量n,当查系数表时必须考虑该值。

· 单值图(X 图)的刻度按下列最⼤者选取(a)产品的规范容差加上超过规范的读数的允许值,或(b)最⼤单值读数与最⼩单值读数之差的1.5 到2倍。

移动极差(MR)图的刻度间隔与X 图⼀致。

B.计算控制图· 计算并描绘过程均值(单值读数之和除以读数的个数,按常规记为X,并计算平均极差(R),注意对于样本容量为2 的移动极差,其移动极差(MR)的个数⽐单值读数的个数少1;· 计算控制限:式中:R 为移动平均极差,X是过程均值,D4、D3 和E2 是⽤来对计算移动极差进⾏分组,并随样本容量变化的常数,见下⾯表格:C. 过程控制解释审查移动极差图中超出控制限的点,这是存在特殊原因的信号。

记住连续的移动极差间是有联系的,因为它们⾄少有⼀点是共同的。

由于这个原因,在解释趋势时要特别注意。

对于趋势的解释可能要请教统计学家;可⽤单值图分析超出控制⼦的点,在控制限内点的分布,以及趋势或图形。

SPC控制图的种类及判异方法48页课件

计数值:由计数而得的数据或将之转换成百分率,例如不良数、由不良数转换而成的不良率、 缺点数、由缺点转换而成的单位缺点数或百万件缺点数,为一可分割之量值。 计量值:不可分割之量值。实际量测产品或过程质量特性所得的尺度量值,这类量测的量测不 是真值而只是近似值而已,例如长度、直径、压力、强度等,为连续数据。

步骤7:确定控制限是否能经济地满足要求; 步骤8:运用控制限进行控制;

SPC统计过程控制

四、计量型数据控制图

均值-极差控制图( x R控制图 )

最常用;最基本; 控制对象为计量值; 适用于n ≤9的情况; 均值图用于观察和分析分布的均值的变化,即

过程的集中趋势; 极差图观察和分析分布的分散情况,即过程的

LCL x 3 x 2.66MR d2

相当于n=2时的均值控制图

各常数值如下:

MR控制图

CL MR

UCL D4MR 3.267 MR LCL D3MR 0

相当于n=2时的极差控制图; n=2时,D4=3.267,D3=0

n

2

3

4

5

6

7

8

9 10

D4 3.27 2.57 2.28 2.11 2.00 1.92 1.86 1.82 1.78

离散程度。

SPC统计过程控制

四、计量型数据控制图

均值-极差控制图 -控制限

均值控制图

CL x UCL x A2R LCL x A2R

极差控制图

CL R UCL D4R LCL D3R

SPC统计过程控制

4、X bar-s图

计算各样组的平均数

四、计量型数据控制图

计算这些组平均数的平均数

频数分布在进行调整期间已经完成,分析结果表明进 行一段时期加工生产的开端是可以令人满意的。

1小时搞定统计控制图SPC图

(略)

横轴X:是样本数据随时间而变化; 纵轴Y:质量特性T统计量(任一种,但到具体的某个控制图时, 只能是某一个统计量,如均值就是均值,不是均值和极差的

混合体。同样极差就是极差,也不是均值和极差的混合体。 他们要分开独自画控制图)。

随机因素、正常因素; 不可避免!

异常因素、要剔除

例如:3x1/d2√2=A2;1+3d3/d2=D4;1-3d3/d2=D3。 3、A2、D4、D3这些就是统计学家帮我们算出来的 系数。这些数据都与子组样本量有关。

这些系数都是统计 学家为了方便帮我 们计算好给我们查

询的用的。

1、minitab软件中用的 公式是原始公式,而不 是 统计学家给我们计算

好的系数公式。d3、d2 等系数可以查表获得。

1、此表仅作演示用。 正常情况下至少要25 个子组;

2、演示算法是根据常 规算法,查统计学家 算好的系数算出来的。

1、根据异常点进行 分析异常的原因。根 据找出的原因进行流 程改进和优化。

2、正常情况下,改进后 重新收集数据并计算控制 限。如果有专家分析并且 由理论支持或显而易见的 原因导致的,可以直接删 除异常点。(如因停电造 成的异常、记录员笔误造 成的异常等)。

▲1、我们知道,点出界就判异,即点在控制限外部,认为这个过程是异常的; ■2、那么点在控制限内是不是就意味着过程就是正常受控的呢?显然不是。这些数据点还必须 排除2-8的7条判异准则情况。 ▲3、这些判异准则,结合图形理解,不必死记硬背,计算机软件将会为我们自动判异。

准则2:要先看同一侧。 可以是上侧也可以是下侧。 左侧图只是下侧。

分析用控制图受控后是不是就可以 直接延长控制限直接变为控制用控 制图了呢? 显然不是! 分析用控制图受控后,还要再改进 过程,同时保证过程能力达到顾客 要求后才能延长分析用控制线为控 制用控制图。

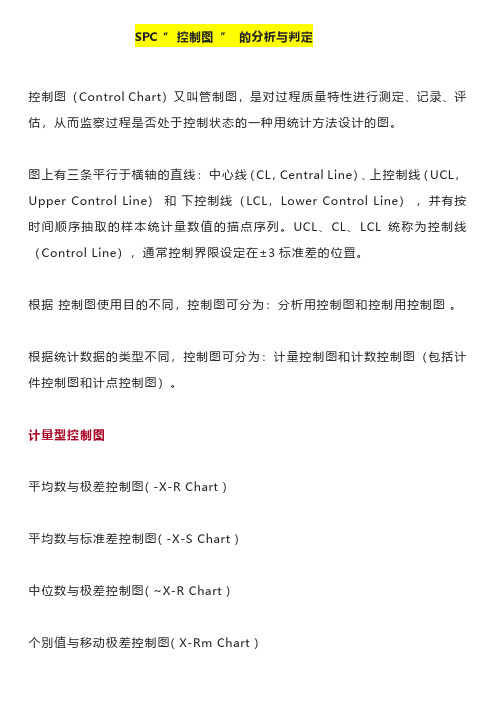

SPC“ 控制图 ” 的分析与判定

SPC“ 控制图 ” 的分析与判定控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

图上有三条平行于横轴的直线: 中心线(CL,Central Line)、上控制线(UCL,Upper Control Line) 和 下控制线(LCL,Lower Control Line) ,并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据 控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图 。

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称 np chart 或 d chart) 缺点数控制图(C chart)单位缺点数控制图(U chart)控制图种类及应用场合:控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即a区内>4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串 (连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧 (连续9点落在中心线同一侧)14交替 (连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外 (1点落在A区以外)▶2/3A (连续3点中有2点在中心线同一侧的B区外<即a区内>)判读:1 . 控制过严;2 . 材料品质有差异;3 . 检验设备或方法之大不相同;4 . 不同制程之资料绘于同一控制图上;5 . 不同品质材料混合使用。

SPC计数控制图

41

3.1 u图

u图以每单位上的平均不合格数为控制对象,其控制限如下

42

3.1 u图

★检测单位指考察缺陷发生情况的一定面积或一定度量。 ★一个检测单位可以是

▲一个物理单位(比如,一个汽车底盘) ▲一定的数量(比如,12块烤面包) ▲ 一定的长度(比如,28米长的电缆) ▲ 一定的面积(比如,100平米的纤维) ▲ 一定的体积(比如,100毫升的溶液) ▲一定的质量(比如,2千克的薄膜) ▲一定的时间(比如,24个小时)等。

数 的影响

60

非负下控制限

有必要确立一套机制来研究包含异常少的不合格或缺陷的 情形下的一个或多个样本。根据 得到 这一准则总要求比前述的准则采用更大的样本量。

61

漂移敏感性

对50%检出能力的3σ控制限,样本量宜采用

注意,这里采用了 ▲正态近似和均方根变换 ▲均方根变换稳定方差。

62

例7

某生产过程目前的生产缺陷率为0.01个缺陷/单位。 该企业希望在过程退化为缺陷率为0.03个缺陷/单位时,具 有至少50%的检出能力。 试确定最佳样本量。

根据数据绘制变控制限的p图;如发现异常点,则提出异 常点后,重新绘制基于平均样本量的p图。

73

74

例8

当例5中亚麻企业采用的检测单位为常数100平米时,可 使用c图。

66

例8

全部疵点数=109 每批的平均疵点数=109/40=2.725

样 本 疵 点 数

样本

67

3.3 图与 图

★ u图(或c图)包含更多的信息,因为它们记录了不合格/缺 陷的类型。可以抓住主要缺陷类型, ▲方便进行Pareto图分析 ▲方便后续的因果分析 ★ p图(或np图)使用了生产操作的最常用语言---拒收率(或 收益) ▲便于废料成本管理 ▲便于生产进度安排

第三章 统计过程控制(SPC)与控制图

级别 I II

过程能力评价参考

过程能力过高(应视具体情况而定) 过程能力过高(应视具体情况而定)

过程能力充分, 过程能力充分,表示技术管理能力已很 好,应继续维持 过程能力较差, III 过程能力较差,表示技术管理能力较勉 强,应设法提高为II级 应设法提高为II级 过程能力不足, IV 过程能力不足,表示技术管理能力已很 差,应采取措施立即改善

TL

TU

TL

TU

TL

TU

无偏移单侧规范情况

只有上限要求,无下限要求

CPU=(TU- µ)/3 σ =(T

只有下限要求,无上限要求

CPU=(µ- TL )/3 σ =(µ

过程能力指数C 过程能力指数CP值的评价参考

Cp值范围 >1.67

[1.33,1.67) [1.0, 1.33) [0.67, 1.0)

控制图是如何贯彻预防原则的

对生产过程不断监控,有苗头就能够被察 觉

控制图是如何贯彻预防原则的

无预先征兆,突 然出现,采用20 然出现,采用20 字方针:

查出异因,采取 措施,保证消除, 不再出现,纳入 标准

统计控制状态

只有偶因 没有异因 控制的基准 是生产追求的目标

对产品的质量有99.73%的把握 对产品的质量有99.73%的把握 生产最经济 过程的变异最小

Tu +TL 18.025 +17.99 M= = =18.0075 = µ 2 2 T T −TL 18.025 −17.99 Cp = = U = = 0.897 6σ 6σ 2 p = 2Φ(−3Cp ) = 2Φ(−3×0.897) = 2Φ(−2.691) = 0.0072 q =1− 0.0072 = 0.9928

SPC控制图异常判定资料

01 SPC控制图概述

SPC控制图定义

定义

SPC控制图是一种用于监控、分析和 控制生产过程的工具,通过收集数据 并在控制图上绘制点来评估过程的稳 定性。

THANKS FOR WATCHING

感谢您的观看

如何选择合适的控制图?

不同的控制图适用于不同类型的数据和过程。在选择控制图 时,需要考虑数据的分布、过程的特性以及要监控的过程参 数。常见的控制图包括均值-极差控制图、均值-标准差控制 图、不合格品率控制图等。

选择依据:根据数据类型和过程特性选择合适的控制图,确 保能够有效地监测和控制过程。

如何解读控制图的异常信息?

总结词

累积和控制图通过计算累积和来评估过程的稳定性,适用于监测生产过程的关键特性。

详细描述

当控制图上的点超出上控制限或下控制限,或者点在控制限内但呈持续上升或下降趋势 时,可以判定为异常。此外,如果点在控制限内但出现周期性波动,也可能是异常。

移动极差控制图异常判定实例

总结词

移动极差控制图通过计算移动极差来评 估过程的稳定性,适用于监测数据分布 较为稳定的过程。

目的

控制图用于检测生产过程中的异常波 动,预防不良品产生,并保持产品质 量稳定。

SPC控制图原理

中心线(CL)

控制图的中心线表示过程的预期平均值。

控制上限(UCL)和控制下限(LCL)

这两个界限用于判断数据点是否超出可接受的范围。

判定原则

当数据点超出UCL、LCL或连续7点上升或下降时,判定为异常。

累积和控制图异常判定标准

SPC控制图(绿带中文教材)

Sample Range

统计过程控制

UCL=3.51410 __ X=3.49952

LCL=3.48494 19

UCL=0.05344 _ R=0.02528 LCL=0 19

4.1.2 Xbar-S 图

4.1.2.1 数据处理

统计过程控制

n

(xij xi )2

Si

j 1

n 1

n

xij

xi j1 n

统计过程控制

4.1.3.2I-MR图绘制

统计过程控制

4.1.3.3Minitab draw IM-R 图 A. 输入数据(见 图 12)

B. 选择路径: Stat/Control charts/Variables charts for individuals/I-MR, 点击之 (见 图 12 )

图2 C. 选择: observations for a subgroup are in one row of columns (见 图 3)

图3

D. 选择左侧框中 Xi1…..Xi5 列,点击 “Slect” 键 (见 图 4)

E. 点击 ‘X bar-R operation (见 图 4) 以下 图 形将弹出 (见 图 5) F. 点击 “Estimates” G. 选择 “Rbar” H. 双 击 “Ok “ I: SPC 图 将出现在屏幕 (见 图 6)

13

15

17

Sample

3图11 5

7

9

11

13

15

17

Sample

UCL=3.51456 __ X=3.49952

LCL=3.48449 19

UCL=0.02201

_ S=0.01053

SPC图谱全解:X-R Chart、P-Chart等实战讲解

SPC图谱全解:X-R Chart、P-Chart等实战讲解在质量管理领域,统计过程控制(SPC)图谱是一种重要的工具,用于监控过程中的变化和异常。

其中的X-R Chart和P-Chart是常用的SPC图谱类型,能够帮助我们了解过程的稳定性和可靠性。

本文将对X-R Chart和P-Chart进行全面讲解,并结合实际案例进行实战演练。

1. X-R Chart(X平均值和范围图)X-R Chart是一种用于监控过程平均值和离散度的图谱。

在X-R Chart中,有两个子图:X图用于监控过程平均值的变化,R图用于监控样本范围的变化。

通过这两个子图,我们可以快速发现过程中的变化和异常情况。

1.1 X图的解读X图显示了每个样本的平均值,通过观察X图的变化,我们可以判断过程平均值的稳定性。

如果X图呈现出一种随机分布的模式,说明过程平均值是稳定的;如果X图出现趋势或周期性变化,说明过程存在问题,需要进一步分析和改进。

1.2 R图的解读R图显示了每个样本的范围,即最大值和最小值之间的差异。

R图的变化情况反映了过程的离散度,如果R图的变化较小,说明过程的离散度较小;如果R图的变化较大,说明过程的离散度也比较大。

通过观察R图,我们可以判断过程的一致性和稳定性。

1.3 X-R Chart实战案例假设我们要监控一条生产线上的产品尺寸,我们可以每小时从生产线上抽取一个样本,然后测量每个样本的尺寸数据。

通过构建X-R Chart,我们可以及时发现生产线上的尺寸变化情况,并采取相应的控制措施,确保产品尺寸的稳定性。

2. P-Chart(比例图)P-Chart是一种用于监控过程比例或百分比的图谱。

P-Chart通常用于不良品率、缺陷率等指标的监控,能够帮助我们了解过程的质量状况。

2.1 P-Chart的解读P-Chart显示了每个样本中不合格单位的比例,通过观察P-Chart的变化,我们可以判断过程中不良品率的稳定性。

如果P-Chart的波动较小,说明过程中的不良品率比较稳定;如果P-Chart的波动较大,说明过程中存在一定程度的波动,需要及时调整和改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SPC控制图详解

什么就是控制图?

控制图就是对过程质量加以测定、记录从而进行控制管理得一种用科学方法设计得图。

控制图得应用

控制图中包括三条线

1、控制上限(UCL)

2、中心线(CL)

3、控制下限(LCL)

控制图得种类

数据:就是能够客观地反映事实得资料与数字数据得质量特性值分为:

计量值

可以用量具、仪表等进行测量而得出得连续性数值,可以出现小数。

计数值

不能用量具、仪表来度量得非连续性得正整数值。

计量型数据得控制图

Xbar-R图(均值-极差图)

Xbar-S图(均值-标准差图)

X-MR图(单值-移动极差图)

X-R(中位数图)

计数型数据得控制图

P图(不合格品率图)

np图(不合格品数图)

c图(不合格数图)

u图(单位产品不合格数图)

控制图得判异

控制图可以区分出普遍原因变差与特殊原因变差

1、特殊原因变差要求立即采取措施

2、减少普遍原因变差需要改变产品或过程得设计

错误得措施

1、试图通过持续调整过程参数来固定住普通原因变差,称为过渡调整,结果会导致更大得过程变差造成客户满意度下降。

2、试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间与金钱得浪费。

控制图可以给我们提供出出现了哪种类型得变差得线索,供

我们采取相应得措施。

控制图上得信号解释

有很多信号规则适用于所有得控制图(Xbar图与R图),主要最常见得有以下几种:

规则1:超出控制线得点

规则2:连续7点在中心线一侧

规则3:连续7点上升或下降

规则4:多于2/3得点落在图中1/3以外

规则5:呈有规律变化

SPC控制图建立得步骤

1、选择质量特性

2、决定管制图之种类

3、决定样本大小,抽样频率与抽样方式

4、收集数据

5、计算管制参数(上,下管制界线等)

6、持续收集数据,利用管制图监视制程

SPC控制图选择得方法

1.X-R控制图

用于控制对象为长度、重量、强度、纯度、时间、收率与生产量等计量值得场合。

X控制图主要用于观察正态分布得均值得变化,R控制图主要用于观察正态分布分散或变异情况得变化,而X-R控制图则将二者联合运用,用于观察正态分布得变化。

2.X-s控制图

与X-R图相似,只就是用标准差(s)图代替极差(R)图而已。

3.Me-R控制图

与X-R图也很相似,只就是用中位数(Me)图代替均值(X)。

4.X-Rs控制图

多用于对每一个产品都进行检验,采用自动化检查与测量得场合。

5.p控制图

用于控制对象为不合格品率或合格品率等计数质量指标得

场合,使用p图时应选择重要得检查项目作为判断不合格品得依据;它用于控制不合格品率、交货延迟率、缺勤率、差错率等。

6.np控制图

用于控制对象为不合格品数得场合。

设n为样本,p为不合格品率,则np为不合格品数。

7.c控制图

用于控制一部机器,一个部件,一定长度,一定面积或任何一定得单位中所出现得不合格数目。

焊接不良数/误记数/错误数/疵点/故障次数

8.u控制图

当上述一定得单位,也即n保持不变时可以应用c控制图,而当n有变化时则应换算为平均每项单位得不合格数后再使用u控制图。