德国螺母凸焊报告

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

QCAYJ-42-2009-凸焊螺母、凸焊螺栓焊接质量检验

3 术语和定义

以下术语和定义适用于本标准。 3.1

剥离扭矩 M 凸焊螺母、凸焊螺栓与钢板的接合强度原则上用剥离扭矩检验,该剥离扭矩是凸焊螺母、凸焊螺栓 满足产品使用要求所能承受的最小扭矩值,单位Nm。 3.2 最小顶部拉力 F 最小顶部拉力是在凸焊螺母、凸焊螺栓螺纹轴线方向施加的载荷,并且该载荷的大小是凸焊螺母、 凸焊螺栓满足产品使用要求所能承受的最小载荷,单位N。 3.3 熔合连接质量 熔合连接质量是凸焊螺母、凸焊螺栓的凸点与板材之间焊后金属连接的熔合状况。

单位为毫米

M14

M16

M14×1.5 M16×1.5

2.5

2.5

2.1

2.1

—

—

—

—

17.07

19.13

16.8

18.8

15.1

17.3

14

16

26.21

30.11

1.5

1.7

1.3

1.5

—

—

—

—

11.0

13.0

10.3

12.3

21

24

20.16

23.16

3

Q/CAYJ—42—2009

尺寸 da dw e dy d3 h1 h2 b m s

表2 焊接方螺母系列2外形尺寸

M12

M5

M6

M8

M10

M12×1.25

1.0 1.2 1.5 1.8

2.0

0.7 0.9 1.2 1.4

螺母凸焊工艺参数优化

工方法达到。

(3)过渡层焊接材料:采用<1.2mm细丝C O2焊,焊丝牌号为H08Mn2SiA。

(4)炉内预热温度:350℃,保温2h。

(5)层间温度:≥150℃,采用在旋转的齿圈两侧点燃火焰喷炬的方法维持工件的层间温度。

(6)焊接工艺:焊接工艺参数见表2。

3.4 在过渡层上焊接齿轮辐板过渡层焊接完成后,立即进炉内缓冷,炉内温度为150℃。

出炉后经目视检查和超声波100%探伤检查Ⅱ级合格后,采用机加工方法加工齿圈内径,使之与辐板达到合理的配合尺寸,进一步降低收缩拘束应力,然后将辐板与齿圈过渡层内径装配焊接。

焊接工艺参数见表2,但不必预热。

表2 堆焊过渡层工艺参数电源极性焊接电流I/A电弧电压U/V焊接速度v/cm·min-1气体流量Q/L·min-1焊丝伸出长度h/mm焊丝直径d/mm熔滴过渡形式直流反接28032023382535202515 1.2喷射过渡3.5 时效处理对齿轮的所有主要受力焊缝进行20%超声波抽探,Ⅱ级合格后,对齿轮整体再进行消除应力时效处理。

4 工艺验证按上述工艺规程,目前已生产出十几种产品的数十个合金钢齿轮,无论是齿轮焊后对焊缝的超声波检查,还是齿轮装到压力机后进行的压力机满负荷试验,均符合设计要求。

5 结束语对于碳当量较高的42CrM o合金钢齿轮的焊接,采用在齿圈内径上堆焊过渡层的方法解决合金钢的焊接裂纹,不失为一有效途径。

过渡层可采用细丝C O2焊的传统焊接方法,焊接过程中要严格控制预热温度。

该方法也可供其它难焊材料焊接时借鉴。

(收稿日期 2001 06 13)作者简介: 王宏正,1960年生,大学本科,高级工程师。

螺母凸焊工艺参数优化哈尔滨电影机械厂(150086) 李 娜哈尔滨哈飞汽车制造有限公司(150060) 衣明海 螺母凸焊工艺就是利用螺母上预制的凸点焊到另一块面积较大的零件上。

因为是凸点接触,提高了单位面积上的压力与电流,可用于厚度比超过1:6的零件焊接。

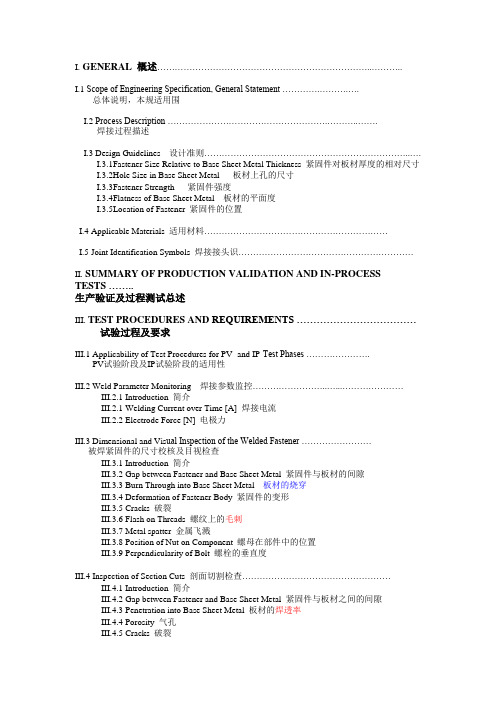

螺母与螺栓凸焊(翻译)

This Engineering Specification does not replace the requirements of the Ford world-wide fasteners standards, which focus on the performance of the fastener itself. Instead, it defines the requirements for the projectionwelded joint between the fastener and the base sheet metal. Applications that require special fasteners are not dealt with here and require a case-by-case approval by the appropriate Fastener, Body and Manufacturing Engineers.

III. TEST PROCEDURES AND REQUIREMENT…S …………………………… 试验过程及要求

III.1 Applicability of Test Procedures for PV- and IP- Test Phases …………………. PV试验阶段及 IP试验阶段的适用性

.. ….

I.4 Applicable Materials 适用材料 ………………………………………………………

I.5 Joint Identification Symbols 焊接接头识 ……………………………………………………

II. SUMMARY OF PRODUCTION VALIDATION AND IN-PROCESS TESTS …… .. 生产验证及过程测试总述

螺母凸焊失效分析报告

螺母凸焊失效分析报告开始写内容:本次螺母凸焊失效分析报告旨在分析螺母凸焊失效的原因,以及提出相应的解决方案。

以下将对失效案例进行详细描述,并进行分析。

失效案例描述:在某工程项目的装配过程中,发现一批已焊接螺母的零件出现了失效现象。

具体表现为,螺母与基板的凸焊处出现脱落和松动,导致装配中的结构不稳定。

这一失效现象严重影响了产品的使用寿命和性能。

失效分析:经过对失效零件的分析和试验,发现失效的主要原因是焊接工艺不当导致的焊点强度不足。

具体分析如下:1. 材料选择问题:初步分析表明,焊接螺母和基板所选用的材料并不匹配。

材料强度差异较大,导致焊点处的应力不均匀分布,易导致焊点脱落。

2. 焊接参数不合理:焊接过程中,焊接参数设置不合理,导致焊接温度过高或过低,影响焊点的强度和密封性。

此外,焊接时间过短也会导致焊点质量下降。

3. 焊接工艺不规范:焊接工艺操作不规范,如焊接机器的摆放不正确、焊接过程中的振动或冲击等,都可能导致焊点结构松动。

解决方案:为解决螺母凸焊失效问题,我们提出以下解决方案:1. 材料选择优化:重新评估螺母和基板的材料匹配性,选择相匹配的材料,以提高焊点的强度和耐久性。

2. 焊接参数优化:根据材料特性和焊接要求,调整焊接参数,确保适当的焊接温度、时间和压力,提高焊接质量。

3. 焊接工艺规范化:制定严格的焊接工艺规范,明确操作要求和流程。

同时,加强对焊接工艺的培训和监控,确保操作人员掌握正确的焊接技术。

结论:通过对螺母凸焊失效案例的分析,我们发现焊接工艺不当是导致螺母凸焊失效的主要原因。

为了提高产品的质量和性能,我们将采取上述解决方案,优化材料选择、焊接参数和焊接工艺,以确保焊点的强度和稳定性。

这将有助于预防类似失效事件的再次发生,提高产品的可靠性和安全性。

QCAYJ-42-2009-凸焊螺母、凸焊螺栓焊接质量检验

17.4

12

13

18

22

25

0.7 0.7 0.9 1.1

1.3

0.9 0.9 1.1 1.3

1.5

0.6 0.7 1.1 1.25

1.75

1.5 1.8 2.0 2.2

3.0

3.9 4.7 6.14 7.64

9.14

4.2

5

6.5

8

9.5

8.64 9.64 13.57 16.57 18.48

9

10

焊接六角螺母的应用状况与焊接方螺母类似,成本大于焊接方螺母,一般情况下不推荐使用该类型 的螺母,但由于六角螺母下部有定位圆环,在焊接方螺母不适用时可根据零件的实际情况选择该种螺母。

1

Q/CAYJ—42—2009

4.1.2 焊接方螺母、焊接六角螺母外形尺寸 焊接方螺母系列1的外形尺寸参见图1、表1。尺寸代号及标准符合Q364/Q365-2005。 焊接方螺母系列2的外形尺寸参见图2、表2。尺寸代号及标准符合GB/T 13680-92。 焊接六角螺母的外形尺寸参见图3、表3。尺寸代号及标准符合GB/T 13681-92。

13+0.2 -0.2

1.2-00.2 6.5 0

-0.36

1.8+0.2 -0.2

0.25-00.15

15+0.55 -0.55

— 1.2-00.2 6.5 0

-0.36

1.8+0.2 -0.2

0.25-00.15

单位为毫米 M10

18.5-00.52 —

1.2-00.2 11 0

-0.36

3.5-00.2 0.8+0.2

5

6

8

凸焊作业指导书

安装板 T11-5100791

图例

夹紧后两层板焊点

总成件名称/零件号

安装板总成

T11-5100790

总成名称 安装板总成

两层板补焊

夹紧后两层以上板的焊点 两层以上板补焊 CO2焊点

需要装配的零件名称/零件号/数量

安装板

1

凸焊螺母M8

Байду номын сангаас

T11-5100791

N0111941

焊缝 1

总成零件号 T11-5100791

适用白车身总成

更改依据 标记及数目 签名及日期

编制

校对

审核

2.5KG 300MM

螺柱焊

批准

芜湖大江

标准操作规程

凸焊作业指导书

工序号

OP10

工序名称

凸焊

适用车型

设备型号 设备名称

DN-125 固定点焊机

T11

工时 人员

编号

1

共1页 第1页

检验工具明细

凸焊螺母

M8 N0111941

铁锤 锉刀

1、接收检查:操作者在装焊工件之前必须检查左B柱下内板有无裂 纹、磕碰、变形,螺母有无螺纹等缺陷 2、擦净工件:擦去需焊接处油污、灰尘 3、装配工件:将工件需焊接处定位孔对准凸焊机下电极定位销放 好工件 ,并检查定位销是否到位,定位面是否贴合完好 4、凸焊:如图所示 5、焊后自检:操作者在工件加工结束后对工件的完整性以及螺母 的位置、数量、型号进行100%目视检查,并负责进行强度检验,首 末件必检,中间抽检,频次为1/20,检验后由操作者做出检验标识 (用铅笔在工件上标明“首检”、“抽检”、“中检”、“末检” 等字样,并写上日期和班次),并按要求填写自检记录表,每班记 录3次(即首、中、末检记录) 6、自检合格后将工件小心放入对应的工位器具 7、凸焊质量要求: 外观质量:凸台被压溃,螺纹不允许被破坏或存在焊渣,板件焊接 处表面平整,不允许有明显扭曲变形 焊接强度:进行非破坏性检验,在凸焊点处用扁铲敲击,直至焊点 开始变形,看是否开焊,之后用铁锤敲击恢复原形状 8、若操作者在自检中发现不合格,不能自己进行返工的,应及时 进行标识(用铅笔在工件上标出缺陷部位后标明日期和班次),并通 知班长进行处理;操作者在生产过程中发现焊机不工作、无电流输 出或丢周波等现象,应及时通知维修人员进行处理 9、操作者在操作前按《设备操作指导书》对设备进行点检,每班1 次,并做好记录 10、根据电极的实际使用情况修整或更换电极 11、所有员工必须穿戴好劳保用品 12、操作者在生产过程中保证所有物品摆放整齐、有序,地面保持 清洁,任何零件都不允许直接落地摆放,工作结束后清擦设备,并 打扫生产现场的卫生

凸焊螺母扭力试板试验检验记录

首检 巡检1 巡检2 首检

M12法兰螺母扭矩(≥80N·m) 上午

首检 巡检1 巡检2 首检

工位号

下午

首检 巡检

下午

巡检1 巡检2

下午

巡检1 巡检2

下午

巡检1 巡检2

操作者

日期

首检

巡检

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

注:按《凸焊作业指导书》进行工艺试板试验首检,M6、M8螺母每班次进行一次巡检抽查,M10、7/16、M12螺母每班次进行两次巡检抽查,巡检抽查按班次每隔1.5-2小时内进行抽查,合格在空格里打 “√”,不合格打“×”,并备注说明原因,及时报告工艺人员进行处理,班组长负责试板试验过程的确认; 班组长:

凸焊螺母扭力试板试验检验记录

编号:Q/TH06-RW-ZL-1006

序 号 试板厚度 (mm)

NO:

M6凸焊螺母扭矩 (≥35N·m) 上午 下午

扭矩 (≥40N·m) 上午

首检 巡检

M10法兰螺母扭矩(≥60N·m) 上午

首检 巡检1 巡检2 首检

7/16凸焊螺母扭矩(≥70N·m) 上午

凸焊螺母标准

凸焊螺母标准凸焊螺母是一种常见的紧固件,广泛应用于机械设备、汽车、航空航天等领域。

作为一种重要的紧固件,其标准化生产和使用对于保障设备的安全和可靠运行具有重要意义。

本文将介绍凸焊螺母的标准,包括相关的国际标准和国内标准,以及标准化对于产品质量和生产效率的影响。

首先,凸焊螺母的国际标准主要包括ISO标准和DIN标准。

ISO标准是国际标准化组织制定的标准,其标准编号为ISO 13918:2017。

该标准规定了凸焊螺母的尺寸、材料、力学性能等要求,以及检验方法和标记要求。

而DIN标准则是德国标准化协会制定的标准,其标准编号为DIN 928。

该标准与ISO标准相似,但在一些细节上有所不同。

这些国际标准的制定,为凸焊螺母的生产和使用提供了统一的技术要求和检验方法,有利于产品的国际贸易和交流。

其次,国内对于凸焊螺母的标准主要由国家标准化管理委员会制定和发布。

目前,我国对于凸焊螺母的标准主要参照ISO标准,并根据国内的生产和使用情况进行了一些修改和补充。

国内标准主要包括GB/T 13680-2009和GB/T 13681-2009两个标准,分别规定了不同类型的凸焊螺母的尺寸、材料、力学性能等要求。

这些国内标准的制定,为我国凸焊螺母的生产和使用提供了具体的技术规范,有利于产品的质量控制和产品的相互替换。

标准化对于凸焊螺母的生产和使用具有重要的意义。

首先,标准化有利于提高产品的质量。

通过制定统一的技术要求和检验方法,可以有效地控制产品的尺寸精度、材料质量、力学性能等关键指标,保障产品的质量稳定性。

其次,标准化有利于提高生产效率。

生产企业可以根据标准化的要求设计生产工艺和生产设备,降低生产成本,提高生产效率,提高市场竞争力。

最后,标准化有利于促进国际贸易和技术交流。

通过遵循国际标准和国内标准,可以消除贸易壁垒,促进产品的国际贸易和技术交流,推动行业的发展和进步。

综上所述,凸焊螺母的标准化对于产品的质量和生产效率具有重要的意义。

白车身螺母凸焊缺陷浅析

白车身螺母凸焊缺陷浅析螺母凸焊工艺以定位准确、高效、环保等优点普遍应用在白车身制造过程中,有效的消除和预防焊接缺陷,对提高产品质量和生产效益具有重要意义。

标签:白车身;凸焊;螺母随着汽车工业的飞速发展,高效率、个性化的需求愈来愈明显,在白车身的制造过程中,采用凸焊工艺焊接螺母可以准确定位螺母的焊接位置、提升焊接质量,相对二氧化碳气体保护焊接更能减少有害气体对人体的伤害,在汽车行业已被广泛应用。

同时由于焊接过程的各种因素,容易出现螺母脱落、螺纹损伤等缺陷给后续装配带来困难,有效的预防和控制各类缺陷对螺母凸焊的使用和企业效益都具有重要意义。

1螺母凸焊的优点螺母采用凸焊工艺可以做到所有螺母焊接位置一致,焊缝强度均匀、美观、牢固。

同时可做到不伤及螺纹,不降低螺纹精度。

生产效率高,避免传统方法产生的有害气体,改善工作环境。

2 螺母凸焊工艺的应用2.1 螺母的选用2.1.1 A型六角螺母这是目前使用最多的螺母,这种螺母在焊接过程中通过凸台定位,操作方法简单,还可保证定位准确,焊接电极不易磨损,使用寿命长。

但这种螺母只有三个尺寸相对较小的凸点,焊接时定位环易产生分流,影响焊接质量。

2.1.2 B型六角螺母这种螺母没有定位凸台,可有效避免焊接过程的分流,但需使用专用电极定位焊接,以保证焊接强度。

2.1.3 四方四点凸焊螺母这种螺母没有定位凸台,有四个较高的凸点,这四个凸点一次成型,工序简单。

焊接强度高。

2.2 焊接工艺螺母凸焊的焊接工艺参数主要包括:焊接电流、焊接压力和焊接时间。

焊接过程中一般选用大电流、短时间的硬规范,这样可以有效保证焊接质量。

焊接时间:是指螺母和母材在凸焊机的上下电极之间被压紧后的通电时间,这个参数通常根据所焊接螺母和母材厚度及材质确定。

焊接压力:当被压紧的螺母和母材在通电过程中达到焊接温度,将螺母凸点完全压溃,并和母材相熔。

压力过大或过小都会影响焊接强度。

在焊接时,电流通过螺母和母材产生热量将螺母凸点均匀熔化,电极同时加压将所有凸点压塌熔入母材形成足够的焊核和塑性区,切断电流,熔核快速结晶形成焊核。

螺母和螺栓的凸焊_楼文质

而 且 凸点 的 外 形 要 求规

凸焊螺 母 或 凸 焊 螺 栓 连 同 被焊 板 件 一 起 放 在 一

大小 一 致

。

种 特殊 结 构 的 下 电 极 上

的焊 接接 头

。

上 电 极 采用平 电 极

,

然 后 选 择 一 种 合适 的 焊接 参数

就 能获 得 牢固

10

厂 一

-

平 均 每 台驾 驶室 上有

生 产 总成 本 只 有楔 形 螺 母 及 螺 栓 电 弧 焊 结

.

构的13 / 、 1 /

3

焊 点热 影 响 区 很 小

,

,

不 会 影 响螺 纹 精

。

粼去

度

,

不 会 象楔 形 螺母 那样 容 易 产 生 铆 接 变形

,

接 头 有足够 的抗 扭强 度

在 交 变载 荷 作用 下不

3

。

羊

帐d z

`

会松动

,

同时 在 高温 下 切掉 也不 会产 生 裂纹

。

多个 各

「 几

种规格 的 凸焊螺 栓 或 螺母 栓 电弧 焊 比 较

.

它 与楔 形螺 母 及 螺

:

,

瓜天

)

1

,

有 如下优 点,, Nhomakorabea翌

没有 弧 光 的

Il

1

没 有 震动 铆接 时 的 噪 音

照射

,

劳 动条 件好

.

L l

2

生 产 效率 高

4

;

节 省焊 条 及 大量 辅 助材

图 1

凸 俘 裸毋 结 构

料

,

效率 比 车 削 方法 提 高近 2 0 倍 锻 状态

凸焊螺母测试指导书.docx

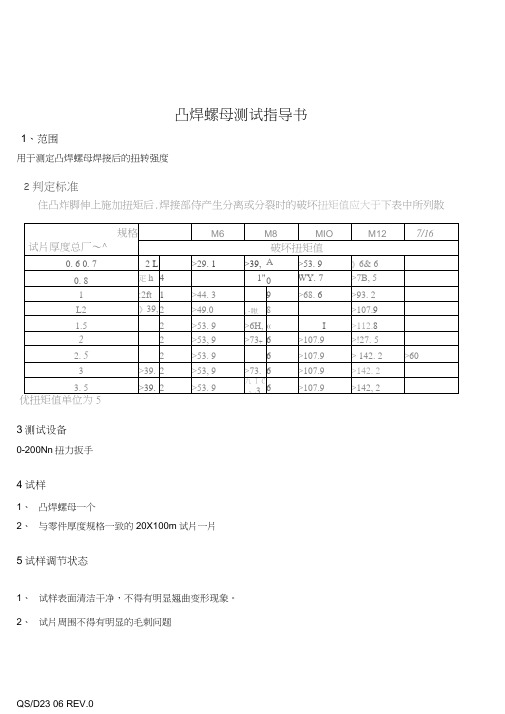

凸焊螺母测试指导书1、范围用于测定凸焊螺母焊接后的扭转强度2判定标准住凸炸脚伸上施加扭矩后.焊接部侍产生分离或分裂时的破坏扭矩值应大于下表中所列散优扭矩值单位为53测试设备0-200Nn扭力扳手4试样1、凸焊螺母一个2、与零件厚度规格一致的20X100m试片一片5试样调节状态1、试样表面清洁干净,不得有明显翘曲变形现象。

2、试片周围不得有明显的毛刺问题3、将凸焊螺母和试片依据OD上的规定的工艺参数和设备进行焊接6试验步骤1将焊接好的试样固定2、选择与螺母规格相一致的扭力扳手接头3、用扭力扳手按图1所示方法加力至螺母与试片分离或分裂4、将试验后报废的试件放入指定区域7、试验结果的表示方法将实测扭力值记入试验报告中,并与标准值相比较,判断是否合格8试样报告试验报告采用《首件和巡检记录单》或《日常试验报编制批准点焊强度测试指导书1范围用于测定点焊后的焊接强度2、判定标准在凸焊螺母上施加扭矩丘.焊接部位鈕主分离或分裂吋的扭矩值应大于下表中所列数据:3台虎钳,游标卡尺4、试样1、(板材)厚度与零件规格一致的20*100mr的标准试片一片2、(管材)尺寸规格与零件规格一致的100-200mr标准试样一片5试样调节状态1、将两标准试片依0D上规定的参数和设备进行点焊,两标准试片相交错,相错的角度为30°-60°6、试验步骤a)将焊接好的试样用台虎钳固定住__ f m F. n' ■ 1 T ___ ■ I I -■ t - r 'wi b ■0 弧» i i~~r~r f ・” i > T_r»亠- ―> ----------------------------------------- ■ n ― ■r ■ ■■ ■—s ―1_■b)用转申班刀拟于沃任溥試斤,用刀ftt转致沪宜至曲试片利呪曷c)目测点焊结合处的破坏状态,破坏状态分为两种:①熔接结合完好,试片母材破坏:②熔接结合脱落分开.试片母材本体基本完好;若情况为后者.则判定此点焊不合格:d)若情况为前者,则用游标卡尺测量较厚试片上的熔接直径A和B (如图1)。

螺母与螺栓凸焊

I. GENERAL 概述………………………………………………………………..………..Scope of Engineering Specification, General Statement ………….……….….总体说明,本规范适用范围Process Description ……………………………………………….………..…….焊接过程描述Design Guidelines 设计准则……………………………………………………………..….Size Relative to Base Sheet Metal Thickness 紧固件对板材厚度的相对尺寸 Size in Base Sheet Metal 板材上孔的尺寸Strength 紧固件强度of Base Sheet Metal 板材的平面度of Fastener 紧固件的位置Applicable Materials 适用材料………………………………………………………Joint Identification Symbols 焊接接头识……………………………………………………II. SUMMARY OF PRODUCTION VALIDATION AND IN-PROCESS TESTS ……..生产验证及过程测试总述III. TEST PROCEDURES AND REQUIREMENTS ………………………………试验过程及要求Applicability of Test Procedures for PV- and IP-Test Phases …………………. PV试验阶段及IP试验阶段的适用性Weld Parameter Monitoring 焊接参数监控……………………..…...………………… Introduction 简介Welding Current over Time [A] 焊接电流Electrode Force [N] 电极力Dimensional and Visual Inspection of the Welded Fastener ……………………被焊紧固件的尺寸校核及目视检查Introduction 简介Gap between Fastener and Base Sheet Metal 紧固件与板材的间隙Burn Through into Base Sheet Metal 板材的烧穿Deformation of Fastener Body 紧固件的变形Cracks 破裂Flash on Threads 螺纹上的毛刺Metal spatter 金属飞溅Position of Nut on Component 螺母在部件中的位置Perpendicularity of Bolt 螺栓的垂直度Inspection of Section Cuts 剖面切割检查…………………………………………… Introduction 简介Gap between Fastener and Base Sheet Metal 紧固件与板材之间的间隙Penetration into Base Sheet Metal 板材的焊透率Porosity 气孔Cracks 破裂Inclusions 夹杂Hardness 硬度Destructive, Non-Destructive, and Functional Testing ………………………….有损检测,无损检测及功能检测Introduction 简介Static Tensile Test 静态拉伸试验Torque Test 扭矩试验III.5.3.1 Torque Test (Destructive) 扭矩试验(有损)III.5.3.2 Torque Test (Non-Destructive) 扭矩试验(无损)Push Out / Pull Out Test (Destructive)推出/剥落试验(有损)Hammer/Chisel Test 榔头/凿子试验Thread Test 螺纹测试Leakage Test 密封性试验Durability / Fatigue Test 寿命/疲劳测试Permissible Repair Methods ……………………………………………...…...…允许的返修方法IV. REVALIDATION REQ UIREMENTS ……………………………………再验证要求V. INSTRUCTIONS AND NOTES …………………………………………说明及注意事项VI. COMPILATION OF RE FERENCE DOCUMENTS ……………………参考文件I. GENERAL 综述Scope of Engineering Specification, General Statement 总体说明,本规范适用范围This Engineering Specification is issued to define design factors and performance requirements applicable to the joining of nuts and bolts using the projection welding process. It covers manual and automated projection welding on sheet steel having a minimum of 0.5 mm and a maximum of 3.0 mm thickness. It covers metric dimensions up to M16 and property class and fasteners, but not fasteners of the property class .本规范用于规定螺母及螺栓凸焊的设计要素和焊接过程要求,它涉及厚度从~3.0mm的钢板的手工凸焊和自动凸焊。

M12螺母凸焊工艺探讨

M12螺母凸焊工艺探讨【摘要】介绍了凸焊螺母M12与5mm厚B510L钢板焊接的试验过程,确定了最优工艺参数。

关键词凸焊螺母正交试验工艺参数随着产品质量的不断提高,凸焊螺母、螺栓已越来越广泛的应用于汽车行业。

好多资料对凸焊工艺参数进行了分析和研究,取得了显著成果,为后来者提供了具有非常实用的参考价值,但采用的试件多为2mm~2.5mm板料和M6、M8螺母,而在底盘大梁、变速箱、安全带等重要部位好多采用大厚度钢板和M10、M12的大螺母,国内一些小厂,主要是一些小的配套厂,由于工艺参数选择不正确,导致凸焊螺母焊接不牢,半成品件在运输过程中或转运过程中凸焊螺母容易脱落,有时不得不采取CO2气体保护焊进行加固,不但浪费人力、财力,也使凸焊失去了本来意义。

1大螺母、厚板凸焊的主要质量缺陷焊接不牢,半成品件在运输过程中或转运过程中凸焊螺母脱落,继续增大电流,螺纹退火严重,精度下降甚至烧毁螺纹。

2原因分析在压力作用下,螺母凸点被压溃,通电后,结合面处产生的巨大热量一部分用来加热板料和螺母形成熔核区,另一部分通过板料和螺母表面、板料和螺母传导到电极过程中散失掉。

由于板料表面积大,熔合区热量散失快,板的熔透率低,而螺母凸点处由于面积小得多熔透率高,在板件和螺母之间造成熔核偏移,甚至板料上不能形成熔核,影响焊接强度。

3解决办法3.1降低螺母在结合面处的熔透率采用强规范,在被焊件上通以大电流、短时间。

大电流产生热量保证凸点足以熔化,短时间缩短了产热过程,减少了热量散失,利于厚板熔核形成。

根据分析试选用以下参数:焊接时间为3或4周波,焊接电流20kA,试焊后测其扭力强度,结果都在90N·m左右。

再以大电流、短时间方式变化参数,效果不明显,但此时电流已足够大,继续增加电流,螺纹严重烧损、螺母发红。

3.2选择预热脉冲电流(电流1)焊核的产生需要强大的热量,因为此时电极是“冷”的,螺母及板材是“冷”的,焊核在凸脚尖端形成最有利,关键是要让板材参与焊核的形成,所以强大的热量在形核初期显得特别重要。

螺母与螺栓凸焊(翻译)

I. GENERAL 概述………………………………………………………………..………..I.1 Scope of Engineering Specification, General Statement ………….……….….总体说明,本规适用围I.2 Process Description ……………………………………………….………..…….焊接过程描述I.3 Design Guidelines 设计准则……………………………………………………………..….I.3.1Fastener Size Relative to Base Sheet Metal Thickness 紧固件对板材厚度的相对尺寸I.3.2Hole Size in Base Sheet Metal 板材上孔的尺寸I.3.3Fastener Strength 紧固件强度I.3.4Flatness of Base Sheet Metal 板材的平面度I.3.5Location of Fastener 紧固件的位置I.4 Applicable Materials 适用材料………………………………………………………I.5 Joint Identification Symbols 焊接接头识……………………………………………………II. SUMMARY OF PRODUCTION VALIDATION AND IN-PROCESS TESTS ……..生产验证及过程测试总述III. TEST PROCEDURES AND REQUIREMENTS ………………………………试验过程及要求III.1Applicability of Test Procedures for PV- and IP-Test Phases ………………….PV试验阶段及IP试验阶段的适用性III.2 Weld Parameter Monitoring 焊接参数监控……………………..…...…………………III.2.1 Introduction 简介III.2.1 Welding Current over Time [A] 焊接电流III.2.2 Electrode Force [N] 电极力III.3 Dimensional and Vis ual Inspection of the Welded Fastener ……………………被焊紧固件的尺寸校核及目视检查III.3.1 Introduction 简介III.3.2 Gap between Fastener and Base Sheet Metal 紧固件与板材的间隙III.3.3 Burn Through into Base Sheet Metal 板材的烧穿III.3.4 Deformation of Fastener Body 紧固件的变形III.3.5 Cracks 破裂III.3.6 Flash on Threads 螺纹上的毛刺III.3.7 Metal spatter 金属飞溅III.3.8 Position of Nut on Component 螺母在部件中的位置III.3.9 Perpendicularity of Bolt 螺栓的垂直度III.4 Inspection of Section Cuts 剖面切割检查……………………………………………III.4.1 Introduction 简介III.4.2 Gap between Fastener and Base Sheet Metal 紧固件与板材之间的间隙III.4.3 Penetration into Base Sheet Metal 板材的焊透率III.4.4 Porosity 气孔III.4.5 Cracks 破裂III.4.6 Inclusions 夹杂III.4.7 Hardness 硬度III.5 Destructive, Non-Destructive, and Functional Testing ………………………….有损检测,无损检测及功能检测III.5.1 Introduction 简介III.5.2 Static Tensile Test 静态拉伸试验III.5.3 Torque Test 扭矩试验III.5.3.1 Torque Test (Destructive) 扭矩试验(有损)III.5.3.2 Torque Test (Non-Destructive) 扭矩试验(无损)III.5.4 Push Out / Pull Out Test (Destructive)推出/剥落试验(有损)III.5.5 Hammer/Chisel Test 榔头/凿子试验III.5.6 Thread Test 螺纹测试III.5.7 Leakage Test 密封性试验III.5.8 Durability / Fatigue Test 寿命/疲劳测试III.6 Permissible Repair Methods ……………………………………………...…...…允许的返修方法IV. REVALIDATION REQ UIREMENTS ……………………………………再验证要求V. INSTRUCTIONS AND NOTES …………………………………………说明及注意事项VI. COMPILATION OF RE FERENCE DOCUMENTS ……………………参考文件I. GENERAL 综述I.1 Scope of Engineering Specification, General Statement 总体说明,本规适用围This Engineering Specification is issued to define design factors and performance requirements applicable to the joining of nuts and bolts using the projection welding process. It covers manual and automated projection welding on sheet steel having a minimum of 0.5 mm and a maximum of 3.0 mm thickness. It covers metric dimensions up to M16 and property class 4.8 and 8.8 fasteners, but not fasteners of the property class 10.9.本规用于规定螺母及螺栓凸焊的设计要素和焊接过程要求,它涉及厚度从0.5~3.0mm的钢板的手工凸焊和自动凸焊。

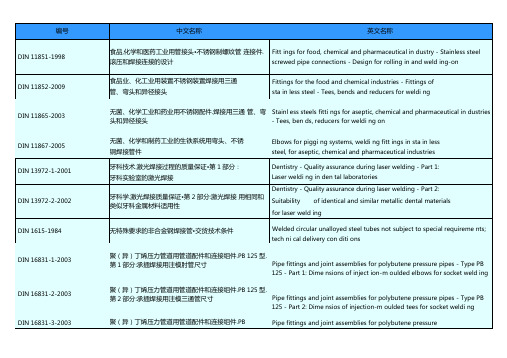

德国焊接标准DINweldingstandards

125型.第3部分:承插焊接用注模套管和帽•尺寸pipes - Type PB 125 - Part 3: Dime nsions of inject ion-m oulded socketsand caps for socket weld ingDIN 16831-4-2003 聚(异)丁烯压力管道用管道配件和连接组件.PB125型.第4部分:承插焊接用注模异径管尺寸Pipe fittings and joint assemblies for polybutene pressure pipes - Type PB125 - Part 4: Dime nsions of inject ion-m oulded reducers for socket weldingDIN 16831-6-2003 聚(异)丁烯压力管道用管道配件和连接组件.PB125型.第6部分:耐焊接配件尺寸Pipe fittings and joint assemblies for polybutene pressure pipes - Type PB125 - Part 6: Dimensions of fittings for resista nee weldi ngDIN 16831-7-2004 聚(异)丁烯压力管道用管道配件和连接组件.PB 125型.第7部分:承插焊接用套管、法兰和密封环组件的尺寸Pipe fittings and joint assemblies for polybutene pressure pipes - Type PB125 - Part 7: Dime nsions of bushi ngs, flan ges and sela ing eleme nts forsocket weldi ngDIN 16960-1-1974 热塑性塑料焊接.第1部分:原则Weldi ng of Thermoplastics; Prin ciplesDIN 16962-12-1999 聚丙烯(PP)制压力管道用管连接件和零件.PP-H100,PP-B 80和PP-R 80.第12部分:承口焊接用凸缘接头、法兰、密Pipe joints and components of polypropylene (PP) for pipes under pressure,PP-H 100, PP-B 80 and PP-R 80 - Part 12: Fla nge adapters, flanges, sealingrings for socket welding; dimensionsDIN 16962-6-1980 1型和2型聚丙烯压力管道用管接头和零组件.承插焊接用注塑弯头•尺寸Pipe Joi nts and Eleme nts for Polypropyle ne (PP) PressurePipeli nes, Types 1 and 2; Injectio n Moulded Elbows for Socket-weldi ng,Dime nsionsDIN 16962-7-1980 1型和2型聚丙烯压力管道用管接头和零组件.承插焊接用注塑三通•尺寸Pipe Joi nts and Eleme nts for Polypropyle ne (PP) Pressure Pipeli nes, Types1 and 2; Injectio n Moulded Tee Pieces for Socket-weldi ng, Dime nsionsDIN 16962-8-1980 1型和2型聚丙烯压力管道用管接头和零组件.承插焊接用注塑管套和管帽•尺寸Pipe Joi nts and Eleme nts for Polypropyle ne (PP) Pressure Pipeli nes, Types1 and 2; Inject ion Moulded Sockets and Caps for Socket-welding,DimensionsDIN 16962-9-1983 1型和2型聚丙烯压力管道用管连接组件和接头. 承插焊接用注塑减径管件与套管•尺寸Pipe joint assemblies and fittings for types 1 and 2 polypropyle ne (PP) pressure pipes; injectio n moulded reducersand ni pples for socket weldi ng; dime nsionsDIN 16963-10-1980 1型和2型高密度聚乙烯压力管道用管子接头与零件.承插焊接用注塑套筒与帽盖•尺寸Pipe Joints and Elements for High Density Polyethylene (HDPE) PressurePipeli nes. Types 1 and 2; Injectio n Moulded Sockets and Caps for Socket-weldi ng. Dime nsionsDIN 16963-11-1999 聚乙烯(PE)制压力管道用管连接件和零件.PE 80 和PE100.第11部分:承口焊接用凸缘接头、法兰、密封圈.尺寸Pipe joints and components of polyethylene (PE) for pipes under pressure,PE 80 and PE 100 - Part 11: Flange adapters, flanges, seali ng rings forsocket weld ing; dime nsionsDIN 16963-14-1983 1型和2型高密度聚乙烯压力管道用管连接组件和接头.承插焊接用注塑减径管件与套管•尺寸Pipe joint assemblies and fittings for types 1 and 2 high-densitypolyethylene (HDPE) pressure pipes; injection moulded reducers and nipples for socket weldi ng; dime nsionsDIN 16963-7-1989 高密度聚乙烯压力管道用管道连接组件和管道配件.第7部分:电阻焊接配件尺寸Pipe joint assemblies and fittings for high-density polyethyle ne (PE-HD)pressure pipes; fitti ngs for resista nee weld ing; dime nsionsDIN 16963-8-1980 1型和2型高密度聚乙烯压力管道用管子接头与零件.承插焊接用注塑弯管•尺寸Pipe Joints and Elements for High Density Polyethylene (HDPE)Pressure Pipelines, Types 1 and 2; Injection Moulded Elbows forSocket-weldi ng, Dime nsionsDIN 16963-9-1980 1型和2型高密度聚乙烯压力管道用管子接头与零件.承插焊接用注塑三通管件•尺寸Pipe Joints and Elements for High Density Polyethylene (HDPE)Pressure Pipelines, Types 1 and 2; Injection Moulded Tee Piecesfor Socket-welding, DimensionsDIN 17115-1987 焊接的圆形钢链用钢材•交付技术状态Steels for welded round link cha ins; tech ni cal delivery con diti onsDIN 17866-1990 钛和钛合金焊接圆形管•交付技术状态Welded circular titanium and titanium alloy tubes; technical delivery con ditionsDIN 1910-100-2008 焊接和相关工艺•词汇•第100部分:依据DIN EN14610-2005的金属焊接工艺Weldi ng and allied processes - Vocabulary - Part 100: Metal weld ingprocesses with additio ns to DIN EN 14610:2005DIN 1910-11-1979 焊接.金属焊接材料术语Weldi ng; terms depe ndent on materials for metal weld ingDIN 1910-3-1977 焊接;塑料的焊接、工艺Weldi ng; Weldi ng of Plastics, ProcessesDIN 1912-4-1981 焊接、软钎焊和硬钎焊焊口的图形表示法.软钎焊和硬钎焊焊口和焊缝的概念和术语Graphical Representation of Welded, Soldered and Brazed Joints;Con cepts and Terms for Soldered and Brazed Joi nts and SeamsDIN 22261-3-2006 露天褐煤矿挖掘机、排土机和附属设备•第3部分:焊接、连接方式、分类和试验说明Excavators, spreaders and auxiliary equipme nt in ope ncast lig nite mines -Part 3: Welded connection s, jo int types, classificati on, test in struct ionDIN 2302-2005 焊接消耗品•非合金和细粒钢的水下高压湿焊用焊接消耗品•水下高压湿焊用焊接消耗品的试验和鉴定的验收规范Weldi ng con sumables - Weld ing con sumables for un derwater hyperbaricwet weldi ng of un alloyed and fine grain steels - Acceptance specificationsfor testing and qualification of weld ing con sumables for un derwaterhyperbaric wet weldi ngDIN 2303-2007 焊接和联合处理•军工产品生产和维修公司的质量要求Weldi ng and allied processes - Quality requireme nts for product ion and maintenance compa nies for military productsDIN 23319-1990 采矿业中焊接和运输工作用防护隔板Protective apro ns for weldi ng- and tran sport-work ing for the mining in dustryDIN 2353-1998 带环套的非焊接压力连接接头•完全压连接和概述Non-soldering compression fittings with cutting ring - Complete fittings and surveyDIN 2559-3-2007 焊缝预加工•第3部分:焊接管道圆周焊缝的内径配合Preparati on of joi nts for weldi ng- Part 3: Match ing of in side diametersfor circumfere ntial welds on welded tubesDIN 2695-2002 法兰连接用隔板焊接密封件和焊接环形密封件Diaphragm-weld pack ings and weld ring seals for flange conn ecti onsDIN 27201-6-2007 铁路车辆的状况•基本原理和生产技术•第6部分:焊接State of railway vehicles - Basic prin ciples and product ion tech no logy -Part 6: Weldi ngDIN 28031-2003 非合金钢和不锈钢制非加压容器和加工装置用焊接法兰Weld flan ges for un pressurized vessels and process apparatus of non-alloy and stai nl ess steelDIN 28032-2005 非合金钢制压力容器和加工装置用焊接法兰Non-alloy steel weld flanges for pressure vessels and processapparatusDIN 28036-2005 不锈钢制压力容器和加工装置用焊接法兰Weld flan ges for pressure vessels and process apparatus of stai nl ess steelDIN 28038-2003 不锈钢制压力容器和加工装置用带圆柱形毂焊接法兰Weld flanges with cylindrical hub for pressure vessels and process apparatusof sta ini ess steelDIN 28139-1-1985 搪瓷容器的焊接颈•夹紧螺纹接头的H形主法兰. 尺寸Welding necks for glass lined vessels; form H main flanges for clamp screw connections; dime nsionsDIN 28139-2-1985 搪瓷容器的焊接凸肩.M型人孔、手孔和夹紧螺钉连接的安装孔•连接尺寸Weldi ng n ecks for glass lined vessels; form Mma nhole, han dhole andassembly ope ning for clamp screw conn ecti ons; conn ect ing, dime nsionsDIN 28139-3-1985 搪瓷容器的焊接凸肩•分离式搭接法兰连接用S 形接管嘴•连接尺寸Welding necks for glass lined vessels; form S nozzles for lapped dividedflange connections; connecting dime nsionsDIN 28145-1-1999 钢制搪瓷搅拌容器用焊接件•第1部分:标称直径2400-3600mm容器用S形挡板支座•连接尺寸•新设计的交互性Parts welded to glass lined steel agitator vessels - Part 1: Support for baffleForm S for vessels nominal diameter 2400 to 3600 mm; connectingdimensions; interaktive for new designDIN 28145-3-1993 搪瓷搅拌容器用焊接件•挂吊耳的位置和尺寸Parts welded to glass lined agitator vessels; position and size of lifting lugs DIN 28145-4-1993 搪瓷搅拌容器的焊接零件•支撑环Parts welded to glass lined agitator vessels; support ringsDIN 28145-5-1995 搪玻璃钢搅拌容器用焊接件•第5部分:底部泄料孔处绝缘接头Parts welded to glass lined steel agitator vessels - Part 5: In sulati on collar at the bottom discharge ope ningDIN 28145-6-1979 玻璃纤维衬里搅拌容器用焊接件•第6部分:支架Parts welded to glass lined agitator vessels; bracketDIN 28145-8 Bb.1-1993搪瓷搅拌容器的焊接件•管状和外形支座•支座的制造Parts welded to glass lined agitator vessels; tubular and profile supports; con structi on of supportsDIN 28145-8-1993 搪瓷搅拌容器的焊接件•管子和外形支座Parts welded to glass lined agitator vessels; tubular andprofile supportDIN 28181-2007 管式热交换器的焊接钢管•尺寸和材料Welded steel tubes for tubular heat exchangers - Dimensions and materialsDIN 28190-2009 带焊接浮动头的热交换器•设计实例Floating head heat exchanger with welded floating head - Examples ofdesig nDIN 28460-1987 油罐车用安装法兰•铝管材的焊接法兰Flanges for tank trucks; welding flanges for aluminium tubesDIN 28461-1987 油罐车用安装法兰•钢管材的普通焊接法兰Fla nges for tank trucks; pla in weldi ng flan ges for steel tubesDIN 2916-1975 无缝和焊接钢管的弯曲半径•设计图表Bending Radii for Seamless and Welded Steel Tubes; Design SheetDIN 29595-2007 航空航天焊接法•熔焊金属构件•要求Weldi ng in aerospace - Fusi on welded metallic comp onents - RequirementsDIN 29878-2008 航空航天系列.电阻焊接的金属零件•技术规范Aerospace series - Resista nee welded metal parts - Tech ni cal specification; Text in German and EnglishDIN 32503-1979 用于焊接、切割和相关工艺的外壳直径为63mm勺压力测量仪(压力表)的保护罩. Protective caps for pressure gauges with case diameter 63 mm used in weldi ng, cutt ing and allied processesDIN 32509-2009 焊接、切削和相关工艺用手动关闭阀结构类型、安全要求、试验Hand-operated shut-off valves for welding, cutting and allied processes - Type of con structi on, safety requireme nts, testsDIN 32511-2007 焊接.材料处理用电子束加工方法•加工设备术语Welding - Electron beam process for material treatment - Terms forprocesses and equipme ntDIN 32520-1-1987 焊接图形符号•基本图形符号和原理Graphical symbols for weld ing; basic graphical symbols and prin ciplesDIN 32520-3-1989 焊接用图形符号•第3部分:电弧焊图形符号Graphical symbols for welding; graphical symbols for use on arc weldi ngequipme ntDIN 32525-4-2010 焊接消耗品•用焊接金属试样方法试验焊接消耗品.第4部分:表面加工淬火测定用试件Weldi ng con sumables - Testi ng of weldi ng con sumables by means of weld metal specimens - Part 4: Test piece for determiningthe hard ness of surfaci ngDIN 32527-2009 焊接,钎焊,硬钎焊,切割及相关工艺的加热•术语和工艺Heating for welding, soldering, brazing, cutting and allied processes - Definitions, processesDIN 32532-2009 焊接材料处理用激光束加工方法加工设备术语Welding - Laser beamprocess for material treatment - Terms for processesand equipme ntDIN 32676-2009 食品业、化工业和制药业用装置不锈钢管用卡箍连接件焊接型Fittings for the food, chemical and pharmaceutical industries -Clampconnections for sta ini ess steel tubes - Weld-on typeDIN 3336-1968 带焊接弯管端的加热装置的混合阀•公称压力6、最大使用温度110 C的三通混合阀、四通混合阀. 安装尺寸Mixing valves for heating installations with welding neck ends;three way mixing valves, four way mixing valves, ND6 max. 110 ° C, installatio n dime nsionsDIN 3444-1997 带焊接端和螺纹端的管道部件防护盖Protective caps for pipe fittings with welded and threaded ends DIN 34817-2001 米制螺纹焊接螺钉Weld screws with metric threadDIN 34828-2005 松紧螺套用焊接螺柱Weldi ng studs for tur nbucklesDIN 3859-2-1999 压力连接管联结器•第2部分:带符合DIN 2353DIN 和EN ISO 8434-1的带切断环的非焊接压力连接管联结器的组装Compressi on coupli ngs - Part 2: Assembly in structi on for non-solderingcompression couplings with cutting rings accordi ng DIN 2353 and DIN ENISO 8434-1DIN 3867-2003 非焊接压紧联轴节•对接结构压紧环Non-soldering compression couplings - Pressure bush for butt joi ntsDIN 3872-2003 非焊接压紧联轴节•对接结构活接头螺母Non-solderi ng compressi on coupli ngs - Un io n n uts for butt joi ntsDIN 3900-2001 带有切割环系列LL的非焊接压缩配件.带锥形螺纹的直形末端Non soldering compression fittings with cutting ring series LL -Straight studs with taper threadDIN 3903-2001 带有切割环的非焊接压缩配件.带锥形螺纹末端的肘形螺栓(不用于新设计)Non soldering compression fittings with cutting ring - Elbow stud with taper threaded stud end (not for new desig n)DIN 3906-2001 带有切割环的非焊接压缩配件.带锥形螺纹末端的分支T形螺栓(不用于新设计)Non soldering compression fittings with cutting ring - Branch T-stud withtaper threaded stud end (not for new desig n)DIN 3913-2001 带有切割环的非焊接压缩配件.带锥形螺纹末端的活动T形螺栓(不用于新设计)Non soldering compression fittings with cutting ring - Run T-stud with taperthreaded stud end (not for new desig n)DIN 3942-2002 非焊接的压合接头•符合DIN EN ISO 8434-1的压接端头的设计和定型用可调节的带24度锥形联接器和’0'型密Non-soldered compressi on fitt ings - Swivel elbows with 24 °cone conn ectors with O-ring - Adjustable, for desig n and type ofcompression end according to DIN EN ISO 8434-1DIN 3943-2002 非焊接的压合接头•符合DIN EN ISO 8434-1的压接端头的设计和定型用可调节的带24度锥形联接器和’0'型密Non-soldered compression fittings - Swivel branch tees with 24° coneconnectors with O-ring - Adjustable, for design and type of compressio nend accordi ng to DIN EN ISO 8434-1DIN 3944-2002 非焊接的压合接头•符合DIN EN ISO 8434-1的压接端头的设计和定型用可调节的带24度锥形联接器和’0'型密Non-soldered compression fittings - L-adaptors with 24 ° coneconn ectors and O-ring - Adjustable, for desig n and type of compressio nend accordi ng to DIN EN ISO 8434-1DIN 3945-2002 非焊接的压合接头•符合DIN EN ISO 8434-1的压接端头的设计和定型用带24度锥形联接器和'O'型密封圈的直Non-soldered compression fittings - Straight stud swivel adaptor with 24 °cone conn ectors with O-ring - For desig n and type of compressio n endaccordi ng to DIN EN ISO 8434-1DIN 3946-2002 非焊接的压合接头•符合DIN EN ISO 8434-1的压接端头的设计和定型用带24度锥形联接器和'O'型密封圈的直Non-soldered compression fittings - Straight reducing swivel adaptors with24° cone connectors with O-ring - For design and type of compressio n endaccordi ng to DIN EN ISO 8434-1DIN 3949-1998 非焊接压缩耦合件•根据DIN EN ISO 8434-1压缩端型用喇叭形连接件Non solderi ng compressi on coupli ngs - Flared connection parts for typeof compressio n end accordi ng to DIN EN ISO 8434-1DIN 4000-41-1983 焊片、焊接销、接线柱的产品特性图表Tabular layouts of article characteristics for solder lugs, solder pins, soldering term in alsDIN 4000-57-1990 第57部分:焊接、铜焊和钎焊填充金属、焊剂和粘合剂用物品特性表格设计Tabular layouts of article characteristics for filler metals for weldi ng, braz ing and solderi ng, fluxes and adhesivesDIN 4113-2 Berichtigu ng 承受主要静负荷的铝结构•焊接结构的静态分析•Alumi nium con struct ions un der predo minan tly static loadi ng -1-2008 技术勘误DIN 4113-2-2002 static an alysis of welded con structi ons, Corrige nda to DIN 4113-2:2002-09DIN 4113-2-2002 承受主要静负荷的铝结构•第2部分:焊接结构的静态分析和结构设计Alumi nium con struct ions un der predo minan tly static loadi ng -Part 2: Static an alysis and structural desig n of welded con struct ionsDIN 41611-9-1987 非焊接的电气连接件•未剥皮线绕线连接件•术语和定义、额定值、要求、检验Solderless electrical connections; wrapped conn ecti ons, without wirestripping; terms and definitions, ratings, requireme nts, testsDIN 41633-1981 直径17mn旋转夹层开关.轴向焊接10和12个位置.尺寸、额定值、要求、检验Rotary wafer switches 17 mmdiameter; 10 and 12 positions axial soldering;dimensions, ratings, requirements and testsDIN 41634-1-1976 径向焊接终端直径为17 mm的12部位旋转式晶片开关.第1部分:主要尺寸Rotary wafer switches, diameter 17 mm, 12 positi on s, radial solderi ngtermi nals; mai n dime nsionsDIN 41652-3-1990 © 1mm勺圆形触点、梯形机柜连接器.A型结构尺寸•室外布线用钎焊接头Rack and panel conn ectors, trapezoidal, ro und con tacts 1 mm; dimensions of type A; solder term in ati on for free wiri ngDIN 43767-1986 测量和控制.电温度传感器.焊接杆式温度计Measureme nt and con trol; electrical temperature sen sors; welded-stem thermometersDIN 44767-1976 200A.550V电阻焊接变压器初级线圈连接装置耦合器Appliance Coupling for the Primary Connection of Resistance Weldi ng Tran sformers, 200 A 550 VDIN 44770-1-1982 第1部分:气动焊接汽缸、无缓冲双作用、双活塞连接尺寸Pneumatic welding cylinder, double acting without cushion, double pist on, conn ecti on dime nsionsDIN 46230-1980 非焊接接线端•铜导线用无绝缘套管的插针式连接Terminal ends for solderless conn ecti ons; pin type, without in sulat ingsleeve, for copper con ductorsDIN 46231-1970 铜导线用绝缘的非焊接连接的插针式电缆端头Pin type cable-sockets for solderless conn ecti ons, in sulated, for coppercon ductorsDIN 46234-1980 非焊接接线端•铜导线用无绝缘套管环形连接Terminal ends for solderless conn ecti ons; ring type, withoutin sulat ing sleeve, for copper con ductorsDIN 46237-1970 铜导线用绝缘非焊接连接的压接电缆端头Crimp-type cable sockets for solderless connections, in sulated, for copper con ductorsDIN 46341-1-1977 第1部分:铜导线用无绝缘套管的非焊接连接器Solderless connectors, without insulating sleeve, for copper con ductorsDIN 47600-3-1974 最咼可达10 kV电力电缆用金属铸造连接盒.第3部分:用纸质绝缘电缆对连接盒的连接.裸露的绞合铜线焊接的连Cast Metal Joi nt Boxes for Power Cables up to 10 kV; Correlation of JointBoxes with Paper-insulated Cables; Correlation of Bare Stra nded CopperBonding WireDIN 488-4-2009 钢筋.钢筋焊接网Rei nforci ng steels - Welded fabricDIN 50915-1993 非合金钢和低合金钢在受到硝酸盐浸蚀作用时的耐晶间应力腐蚀裂纹的检验.焊接和非焊接材料Testing the resistance of unalloyed and low alloy steels to in tergra nu larstress corrosi on crack ing by attack of nitrate medium; welded andunwelded materialsDIN 51350-2-2010 润滑剂检测.用四球检测仪检验.第2部分:液体润滑剂焊接承载力的测定Testi ng of lubrica nts - Test ing in the four-ball tester - Part 2: Determ in ation of weldi ng load of liquid lubrica ntsDIN 51350-4-1984 润滑剂检验.用壳牌公司的四球试验仪检验.润滑脂焊接载荷的测定Testi ng of lubrica nts; test ing by the Shell four-ball tester; determ in ati onof weldi ng load of con siste nt lubrica ntsDIN 525-2009 焊接螺柱Studs for weld ingDIN 54123-1980 无损检验.检验用焊接、滚轧及爆炸形成包覆层的超声波方法Non-destructive Test; Ultras onic Method of Test ing Claddi ngs, Producedby Weldi ng, Rolli ng and Explosi onDIN 57544-100-1983 电弧焊及类似工艺用焊接设备和组件.操作安全要求(VDE规范)Weldi ng equipme nt and assemblies for arc weld ing and similarprocedures; safety requireme nts for operati on [VDE Specificatio n]DIN 57544-101-1983 电弧焊及类似工艺用焊接设备和组件.安装的安全要求(VDE规范)Weldi ng equipme nt and assemblies for arc weld ing and similarprocedures; safety requireme nts for in stallati on [VDE Specificatio n]DIN 65118-1 Bb.1-1991 航空航天.焊接金属部件•第1 Bb 1部分:图纸指示示例Aerospace; welded metallic comp onen ts; in dicati ons on draw in gs; examplesDIN 65118-1-1991 航空航天.焊接金属的组合零件.第1部分:图纸指示Aerospace; welded metallic comp onent parts; in dicati ons on draw ings DIN 65118-2-1987 航空和航天.焊接金属元部件.设计指令Aerospace; welded metallic comp onen ts; directives for desig nDIN 65470-1989 航空航天.金属材料焊接用焊接填充金属•技术规范Aerospace; filler metals for welding metallic materials; tech ni cal specificati onDIN 65471-1991 航空航天.钛和钛合金焊接用金属填料•焊条和焊丝.尺寸,质量Aerospace; filler metals for welding titanium and titanium alloys; filler rodsand filler wires; dimensions, massesDIN 72332-1-1977 起动畜电池用电池接线柱•焊接端子Cable conn ectors for starter batteries; solderi ng termi nalsDIN 72332-2-1983 起动畜电池用电池电缆接线端子•轻型焊接端子Battery cable terminals for starter batteries; light soldering termi nalsDIN 74281-1-2000 气压制动设备.压力容器.第1部分:钢和铝制焊接单至压力谷器的度量方法Air brak ing systems - Pressure vessels - Part 1: Measures of welded steeland alu minium sin gle chamber pressure vesselsDIN 74313-1-1994 非焊接压缩管接头•渐缩管.A型和B型Non-soldering compression fittings; reducers; type A and B DIN 74313-2-1994 非焊接压缩管接头•渐缩管.C型和D型Non-soldering compression fittings; reducers; type C and DDIN 7527-5-1972 钢锻件•自由锻造的轧制及焊接圆环的加工余量及允许偏差Steel Forg in gs; Machi ning Allowa nces and Permissible Variatio ns for Open-die Forged Rolled and Welded RingsDIN 7637-1985 带球形衬的压接管接头•焊接转接器Compression fittings with spherical liners; adaptars for weld ing DIN 81421-2-2007 设备的弓形把手•第2部分:焊接类型Strap-shaped han dles for equipme nt - Part 2: Type for weldi ngDIN 8526-1977钎焊接头检验•接缝钎焊接头、剪切试验、蠕变剪切试验Testi ng of Solderi ng Join ts; Gap Soldered Join ts, Shear Test, Creep Shear TestDIN 8541-2-1987 焊接、切割和相关工艺用软管•燃料气体、氧气和其它不可燃气体用带外保护套的软管Hoses for weld ing, cutt ing and allied processes; hoses with protectivecover for use with fuel gas, oxyge n and other non-combustible gasesDIN 8541-3-1995 焊接、切割和相关工艺用橡胶软管•第3部分:特殊要求用有涂层和无涂层的氧化橡胶软管•安全要求和检验Rubber hoses for weld ing, cutt ing and allied processes - Part 3: Oxyge nrubber hoses with and without coat ings for special requireme nts; safetyrequireme nts and testi ngDIN 8562-1975 容器的焊接•金属材料容器,焊接原理Weldi ng of Vessels; Vessels of Metallic Materials, Prin ciples for Weldi ngDIN 8593-6-2003 连接加工工艺•第6部分:焊接.分类、细分类、术语和定义Manu facturi ng processes joining - Part 6: Joining by weldi ng;Classification, subdivision, terms and definitionsDIN 86015-1991 船舶用带冷焊接点的未增塑的聚氯乙烯(PVC-U)管.应用,加工和敷设Applicati on and in stallati on of un plasticized pol yvinyl chloride (PVC-U) pipework with ceme nted joi nts on shipsDIN 86028-1997 CuNi10Fe1.6Mn焊接轴颈.交货技术要求Weldi ng necks of CuNi10Fe1,6 Mn - Tech nical specificati ons DIN 86029-1987 焊接用高颈松套法兰•公称压力10 Hubbed slip-on flan ges for weld ing; nominal pressure 10 DIN 86030-1987 焊接用高颈松套法兰•公称压力16 Hubbed slip-on flan ges for weld ing; nominal pressure 16DIN 86037-1-1995铜镍合金管道的活套法兰和焊接凸肩•第1部分:组装Loose flan ges and weld ing n ecks for pipes of copper- ni ckel-alloys - Part 1: AssemblyDIN 86037-2-1995 铜镍合金管道的活套法兰和焊接凸肩•第2部分:焊接凸肩Loose flan ges and weld ing n ecks for pipes of copper- ni ckel-alloys - Part 2: Weldi ng n ecksDIN 86037-3-1995 铜镍合金管道的活套法兰和焊接凸肩•第3部分:活套法兰Loose flan ges and weld ing n ecks for pipes of copper- ni ckel-alloys - Part 3: Loose flan gesDIN 86038-3-2000 船舶与海上技术•活动法兰和和超轻型搭接管端•第3部分:只用于焊接DN32-DN12的搭接管端Ships and marine tech no logy - Loose flan ges and lapped pipe ends extralight duty - Part 3: Lapped pipe ends for but weld ing DN32 to DN 125DIN 86040-2000 船舶与海上技术•超轻型焊接法兰Ships and marine tech no logy - Weldi ng flan ges extra light dutyDIN 86041-1-1996 焊接法兰•第1部分:油箱和海水箱•公称压力10 和16 Welding Flanges - Part 1: Tanks and sea boxes, nominal pressure 10 and 16DIN 86041-2-1996 焊接法兰•第2部分:舷外接头.公称压力10、16、40Weldi ng flan ges - Part 2: Outboard connections, nominal pressure 10, 16,40DIN 86057-1976 管闷头连接件用法兰(套环)的焊接Welding on flanges (collars) for bulkhead fittings for pipesDIN 86066-2002 止回阀用铸钢焊接弯头•根据PN 10的连接尺寸DN 50 至150Cast steel welding elbows for storm valves - DN 50 to 150,conn ect ing dime nsions accordi ng to PN 10DIN 86111-1986 充料管与探测管用焊接盖板螺纹盖Welded-i n deck screw caps for filli ng and sounding pipesDIN 86129-1986 充料管和探测管用焊接盖板螺纹盖的螺塞和扁密封圈Plug screws and flat sealing rings for welded-in screw caps for filling and sounding pipesDIN 86150-1996 管道焊接套管Weldi ng sockets for pipesDIN 87721-2-1995 排水旋塞.第2部分:旋塞、焊接板Drain screws - Part 2: Screws, welding platesDIN 8906-1990 制冷系统用40公称压力扩口法兰的非钎焊接压紧管接头PN 40 flared flange solderless compressi on coupli ngs for use in refrigerati ng systemsDIN 8912-1990 制冷系统用40公称压力扩口法兰的非钎焊接压紧管接头用的接头螺母和螺纹堵塞Coupling nuts and screwed plugs for use with PN40 flared flange solderless compressi on coupli ngs in refrigerat ing systemsDIN 8914-1990 制冷系统用40公称压力扩口法兰的非钎焊接压紧管接头用的90。

螺母螺栓焊接强度检验方法

螺母螺栓焊接强度检验控制方法1.螺母螺栓来件检查1.1由操作者负责螺母螺栓来件检查,并在焊接之前实施。

1.2检查内容及频率1.2.1螺母螺栓外观检查(首先检查外观)焊接前,对螺母螺栓的外观进行100%的目视检查,检查的内容包括:清洁度、锈蚀、外形、焊脚及丝牙。

若发现不良品,立即通知品检确认处理。

1.2.2螺纹的通过性检查对来件进行每批次20颗的抽检,采用通止规检查通过性。

若发现有不能通过者,立即通知品检确认处理。

2. 钣件来件检查焊接前由操作者目视全检钣件外观,焊接面是否清洁,底孔是否有毛刺,或进行必要的清洁清除。

发现不良,应立即通知品检处理。

3.电极的点检3.1 由操作者负责电极的点检工作,品检巡查。

3.2 电极点检内容及方法3.2.1螺母电极的点检电极是否漏、渗水;螺纹是否滑牙;电极头是否达到寿命限;绝缘垫片及绝缘衬套是否被烧坏失去绝缘效果;弹簧是否失效;电极头端面是否水平;上下电极是否对正。

3.2.2螺栓电极的点检电极是否漏、渗水;螺纹是否滑牙;电极头是否达到寿命限;绝缘胶木是否破损或烧损失去绝缘效果;电极内孔深度是否满足螺栓的长度。

4.核对参数特别提醒应核对焊接参数,包括减压阀指针是否指向所需要压力值或电子比例阀是否显示所需压力值,其余参数通过编程器核对。

各种螺母螺栓的焊接参数参考表一至表四。

表一三凸点或四凸点螺母焊接参数参考表表二环形焊脚螺母焊接参数参考表表三三凸点或四凸点螺栓焊接参数参考表表四环形焊脚螺栓焊接参数参考表表一至表四仅为经验参考值,实际生产时,应以作业指导书为准。

5.螺母螺栓焊接强度的全破坏检验5.1全破坏方法敲击法:对于焊接螺母,用螺栓带入焊接螺母,垂直敲击螺栓至螺母脱落,观察焊点断裂情况来判断焊接强度;对于焊接螺栓,直接敲击螺栓至脱落来判断焊接强度。

压溃试验:使用WE300液压式万能试验机对螺母或螺栓进行压溃,通过压溃力大小判断焊接强度。

调试时可以以试片替代零件做测试作为参考,调试后正式生产前必须以实际零件测试结果为准。

凸焊的工艺特点和工艺参数教材

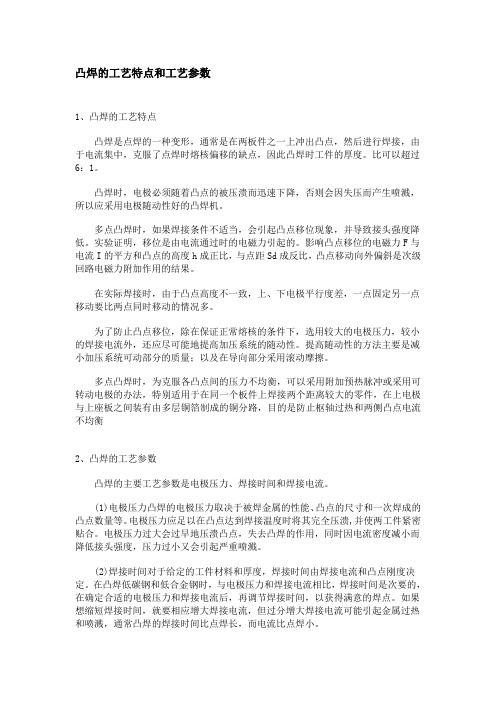

凸焊的工艺特点和工艺参数1、凸焊的工艺特点凸焊是点焊的一种变形,通常是在两板件之一上冲出凸点,然后进行焊接,由于电流集中,克服了点焊时熔核偏移的缺点,因此凸焊时工件的厚度。

比可以超过6:1。

凸焊时,电极必须随着凸点的被压溃而迅速下降,否则会因失压而产生喷溅,所以应采用电极随动性好的凸焊机。

多点凸焊时,如果焊接条件不适当,会引起凸点移位现象,并导致接头强度降低。

实验证明,移位是由电流通过时的电磁力引起的。

影响凸点移位的电磁力F与电流I的平方和凸点的高度h成正比,与点距Sd成反比,凸点移动向外偏斜是次级回路电磁力附加作用的结果。

在实际焊接时,由于凸点高度不一致,上、下电极平行度差,一点固定另一点移动要比两点同时移动的情况多。

为了防止凸点移位,除在保证正常熔核的条件下,选用较大的电极压力,较小的焊接电流外,还应尽可能地提高加压系统的随动性。

提高随动性的方法主要是减小加压系统可动部分的质量;以及在导向部分采用滚动摩擦。

多点凸焊时,为克服各凸点间的压力不均衡,可以采用附加预热脉冲或采用可转动电极的办法,特别适用于在同一个板件上焊接两个距离较大的零件,在上电极与上座板之间装有由多层铜箔制成的铜分路,目的是防止枢轴过热和两侧凸点电流不均衡2、凸焊的工艺参数凸焊的主要工艺参数是电极压力、焊接时间和焊接电流。

(1)电极压力凸焊的电极压力取决于被焊金属的性能、凸点的尺寸和一次焊成的凸点数量等。

电极压力应足以在凸点达到焊接温度时将其完全压溃,并使两工件紧密贴合。

电极压力过大会过早地压溃凸点,失去凸焊的作用,同时因电流密度减小而降低接头强度,压力过小又会引起严重喷溅。

(2)焊接时间对于给定的工件材料和厚度,焊接时间由焊接电流和凸点刚度决定。

在凸焊低碳钢和低合金钢时,与电极压力和焊接电流相比,焊接时间是次要的,在确定合适的电极压力和焊接电流后,再调节焊接时间,以获得满意的焊点。

如果想缩短焊接时间,就要相应增大焊接电流,但过分增大焊接电流可能引起金属过热和喷溅,通常凸焊的焊接时间比点焊长,而电流比点焊小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Schweißtechnische Lehr-und VersuchsanstaltMünchen –Niederlassung der GSI mbHUntersuchung zum Anschweißen von Widerstandsschweißmuttern an Bleche aus höher-bis höchstfesten WerkstoffenSLV München NL der GSI mbHDipl.-Ing. Thomas BschorrDr.-Ing. H. CramerWiderstands-schweißengroße Anwendung in blechverarbeitender Industrieneue Stahlwerkstoffe:CP, TRIP, 22MnB5•Mischverbindungen problematisch(Rissbildung, hohe Aufhärtungen,hohe Streuung der Festigkeit)•keine allgemein verfügbaren ErkenntnisseErfahrungenhohe Wirtschaftlichkeit kostengünstigBefestigungs-u.Anschlussteile:Muttern,BolzenAusgangssituationQualität u.a. abhängig von:•Werkstoffeigenschaften •Buckelgeometrie •Schweißmaschine •Schweißparameterangeregt aus der ArbeitsgruppeAGV3.2PBA -Mitglieder•BMW AG•DaimlerChrysler•ThyssenKrupp Steel•Harms und Wende•Volkswagen AG•Ideal –Werk•Conntronic•Limbach /Fastenrath/ Nedschroeff (Mutternlieferanten)Optimierung der VerbindungsqualitätVergleich der Gerätetechnik und StromquellenartBuckelschweißmaschinen MF (Dalex)CD (Conntronic)AC (Düring )•Ermittlung von Parameterfenstern •Schweißbereichsdiagrammen •VerfahrensgrenzenZiel•Werkstoffvergleich•Vergleich der Schweißbarkeit unters. Muttergeometrien mit verschiedenen Buckelgeometrien•Prüfung (Gewindegängigkeit Kopfzug, Drehmoment)•Schliff•HärteprüfungAnsichten der SchweißmutternSchweißparameterbereiche:F EL = 2,0 –10,0 kN t S = 20 –400 ms I S = 10 –40 kAC-Gehalt: 0,13 bis 0,19 %Mn-Gehalt: 0,38 bis 0,45 %V ierkantS chweißm utter 4 S chw eißwarzen (kurz: 4kM 8)R undschweißm utter 3 segm entierte S chw eißwarzen R ingflanschbolzen 3 segm entierte S chweißw arzen …Lim bachm utter“4 geprägte R undbuckelQualitätsanforderungen der AnwenderA: M6, F Z = 3,5 kN, M D = 30 NmM8, F Z = 5,5 kN, M D = 60 Nm B:M6, F Z = 5,0 kN, M D = 30 Nm (Blechdicke 1,5 mm)M8, F Z = 5,5 kN, M D = 60 Nm (Blechdicke 2,0 mm)C:M6, F Z = 2,5 kN, M D = 35 Nm (Blechdicke 1,7 mm)M8, F Z = 4,0 kN, M D = 85 Nm (Blechdicke 3,0 mm)+ Schliffe, GefügebeurteilungenBrucharten beim Widerstandsmutternschweißeneinwandfreie Gewindegängigkeit (unteres Kriterium)guteGewindegängigkeit (mittleres Kriterium)schlechteGewindegängigkeit (oberes Kriterium)Spritzergrenze; garantiert keine Spritzer am und im GewindeEinzelne Spritzer im Gewindeansatz größere Spritzer im Gewinde, oder Schweißperlen am GewindeeingangGewindegängigkeit wie im Neuzustand vor Schweißung. Gewinde kann von Hand durch minimalen Kraftaufwand beim Eindrehen bzw. durch vorheriges Säubern mittels Klopfen oder Ausblasen gangbar gemacht werden. Schraube nicht mehr von Hand eindrehbar. Säubern von Spritzernnur noch bedingt möglich. Schraube kann mit Schlagbohrer eingedreht werden, darf aber beim Ansatz nichtverlaufen.BeispieleVereinzelt kleine Schweißperlen, die aber nur am Mutterrand erscheinen. Schweißperlen mittlerer Größe am Rand und kleine im Gewindegang. Große Schweißperlen am Rand und im Gewindegang. An den rot markierten Stellen quillt Schmelzgutin das Gewinde, die …Warzen“ bilden.Kriterien zur Beurteilung der GewindegängigkeitBuckelaufstandsflächenänderung, 4-kant Mutter M8 Neuzustand: A = 2,27mm² Neuzustand: A = 2,40mm²F10kN, 3s: A = 2,62mm² F10kN. 3s: A = 2,84mm²Buckelaufstandsflächenänderung, Rundmutter M8Nach F 10kN, 3s: A = 2,27mm²Neuzustand: A = 0,45mm² Neuzustand: A = 0,51 mm²Nach F 10 kN, 3s: A = 1,04 mm²+ 400 %+ 100 %Buckelabdruck im Blech CP800Buckel 4, A = 2,33 mm² (86%)Buckel 3, A = 1,89 mm² (69%) Buckel 1, A = 2,71 mm² (100%)Buckel 2, A = 2,60 mm² (96%)Buckel 2, A = 3,54 mm² (100%)Buckel 4, A = 3,19 mm² (90%)Buckel , A = 2,74 mm² (77%)Buckel 1, A = 3,37 mm² (95%)Buckelabdruck im Blech DC04Bunkelunregel-mäßigkeiten werden besser ausgeglichen !6,32%16,97%11,39%6,59%5,54%13,20%10,30%6,72%2,0%4,0%6,0%8,0%10,0%12,0%14,0%16,0%18,0%20,0%22,0%4k-M84k-M6Rd-M8Rd-M6Muttergeometrien(G e s a m t ) V a r i a t i o n s k o e f f i z i e n tneunach Belastung mit 10 kNFür die Abweichungen wurden die Variations-koeffizienten der einzeln untersuchten Proben herangezogen, so kann es vorkommen, dass die Varianz der der Einzelvariationskoeffizentenunterhalb des Gesamtvaritaionskoeffizenten liegt.Buckelaufstandsflächenänderung der Rund und 4-kant MutternStreuungen bei Rundmuttern!H420LAD+Z, t = 1,5 mm, Mutter: M8 4Kant 0501001502002501015202530I S [kA]M D [N m ]3691215F Z [k N ]Drehmoment M8,4 kN Zugkraft M8, 4 kN t S = 100 ms t SA = 40 msZugkraftverlaufDrehmomentverlaufschlechteGewindegängigkeitH420LAD+Z, t = 1,5 mm Mutter M8 4-kant0501001502002501015202530I S [kA]M D [N m ]03691215F Z [k N ]Drehmoment M8,4 kN Zugkraft M8, 4 kNt S = 100 ms t SA = 40 msDrehmomentverlaufZugkraftverlaufschlechteGewindegängigkeitCP800, t = 1,8 mm, Mutter: M8 4KantCP800, t = 1,8 mm, Mutter: M8 4-kantZugversuch F Z = 8,8 kN Bruchlage SZRdM6 /CP800F EL = 4,0 kN t S = 40 ms I S = 22 kAF EL = 4,0 kNt S = 80 msIS= 20 kAZugversuchBruchlage: BuFz= 12,2 kNVk= 12%CP800, Limbach Mutter M8050100150200250510152025I S [kA]M D [N m ]3691215F Z [k N ]Drehmoment M8, 3 kNZugkraft M8, 3 kN t S = 200 ms t SA = 40 msDrehmomentverlaufZugkraftverlaufschlechteGewindegängigkeitTRIP700, t = 1,6 mm, Mutter: M8 4KantTRIP 700, 1,6 mm, Mutter M8 4-kantZugversuch F Z = 6,9 kN Bruchlage MbDrehmoment90 -190 Nm (+/-30)F EL = 4,0 kN t S = 100 ms I S = 22 kATRIP 700, Mutter M8 4-kant4,632,693,103,625,478,027,528,824,188,168,328,54246810121421014 (12,1%)21016 (32,7%)21018 (31,1%)41016 (24,1%)41020 (10,9%)41022 (11,2%)61018 (14,1%)61022 (28%)61024 (9,5%)81018 (34,5%)81022 (15,2%)81024 (28,5%)F Z [k N ]kein Spritzer im Gewinde, gängig Sprizer im Gewinde, leicht gängig Sprizer;leichte KTS, schwer gängigKopfzugkräfte Blechwerkstoff CP800, Mutter RdM84,344,934,515,805,056,937,228,284,097,045,927,15246810121421016 (27,2%)21018 (28,9%)21020 (15%)41018 (11,7%)41022 (14%)41024 (20,8%)61020 (21%)61024 (20,6%)61026 (17,4%)81020 (6,2%)81024 (14,6%)81026 (19,4%)F Z [k N ]kein Spritzer im Gewinde, gängigSprizer im Gewinde, leicht gängig Sprizer;leichte KTS, schwer gängigKopfzugkräfte Blechwerkstoff TRIP700, Mutter 4kM820 msI S = 24 kA,F E = 6 kN30 ms35 ms 40 msBuckel aufgelöst !vermutlich OptimumEinfluß der Stromzeit auf die Verbindungsbildung7,117,438,018,9110,399,932468101214TRIP 700 (29,4%)TRIP 700 (21,2%)CP 800 (30,4%)CP 800 (9,8%)H 420 (15,8%)H 420 (14%)F Z [k N ]29%21%30%9%16%14%Einflußder Stromzeit auf die KopfzugkräfteDetailNeue Buckelgeometrie 4kM8DetailAlte Buckelgeometrie 4kM8Optimierung der BuckelgeometrieF EL = 3,0 kNt S = 20 msIS= 21 kAZugversuchBruchlage: Bl/ BuFz= 13,4 kNVk= 3 %GeringerVariationskoeffizientNeue Buckelgeometrie TRIP800 / 4kM813,409,5124681012141630221 (2,8%)30221 (25,6%)F Z [k N ]Vergleich der Kopfzugkräfte TRIP800 -4kM8+ 41%Simulation des SchweißprozessesAlte GeometrieSimulation des SchweißprozessesNeue Geometrie2. neue MutterngeometrieBuckelhöhe 1,0 mmWinkel wie Ausgangssituation Spritzerschutz abgedreht MFRdM8 / TRIP800 FEL= 3,0 kNtS= 20 msIS= 25 kAZugversuch Bruchlage: BuckelFz= 16,5 kNVk= 7,5 %Auch für Rundmuttern ergeben neue Geometrien deutlich höhere ZugkräfteHöhe: 0,5 mm Winkel: 36°Höhe: 1,0 mm Winkel: ca. 50°Alte Rundmutter Neue Rundmutter10,3113,6210,482468101214161830224 (10,7%)30224 (10,8%)30224 (4,2%)Versuchsnummer [5140-E] (Varriationskoeffizient)Z u g k r a f t [k NVergleich der Schweißmuttern auf 22MnB5CD-Schweißen 4kM8 / CP800F EL = 6,0 kNWS = 1200 J (ca31,5kA)tS= 13,5 ms7,975,064,423,603,283,063,1511,0513,0112,6712,999,378,417,0713,1113,0313,8514,2214,8413,6812,910,002,004,006,008,0010,0012,0014,0016,004070 (12,6%)4090 (13,8%)4150 (4,2%)6080 (9,3%)6120 (3,6%)6160 (3,9%)8090 (8,6%)8130 (7,4%)8170 (6%)10100 (3,9%)10150 (3,5%)10190 (2,1%)12110 (6,6%)12160 (11,6%)12250 (1%)14120 (6,6%)14180 (4%)14260 (0,9%)16130 (8,2%)16190 (12,1%)16280 (1,7%)Versuchsnummer [-] (Varriationskoeffizient)Z u g k r a f t [k N ]kein Spritzer im Gewinde, leicht gängigSprizer im Gewinde, aber noch gängigGewindeeinlauf i.O., aber nicht gängigBeim Parametersatz: "Gewindeeinlauf i.O., aber nichtgängig" wurden nur 3 Proben gezogen.CP800 -4kM8Martensit und BainitKopfzugkräfte Blechwerkstoff CP800, Mutter 4kM84kM8 / Trip 700F EL = 6,0 kNWS = 1400 J (ca33,9 kA)tS= 13,3 ms7,204,624,524,353,603,153,1110,7812,1111,6611,4511,528,156,6012,4712,8613,2612,4714,3212,978,050,002,004,006,008,0010,0012,0014,004080 (21,3%)4120 (8,9%)4170 (4%)6090 (3,9%)6140 (5,5%)6180 (3,5%)8100 (4,5%)8150 (2,6%)8190 (0,7%)10110 (9,3%)10160 (4,5%)10200 (1,8%)12120 (4,2%)12200 (10,5%)12260 (1,4%)14130 (7,9%)14210 (10,9%)14270 (5,4%)16140 (5%)16220 (6%)16280 (5,5%)Versuchsnummer [-] (Varriationskoeffizient)Z u g k r a f t [k N ]kein Spritzer im Gewinde, leicht gängigSprizer im Gewinde, aber noch gängigGewindeeinlauf i.O., aber nicht gängigBeim Parametersatz: "Gewindeeinlauf i.O., aber nicht gängig"wurden nur 3 Proben gezogen.Trip700 -4kM8Kopfzugkräfte Blechwerkstoff TRIP700, Mutter 4kM822MnB5 / 4kM8F EL = 6,0 kNWS = 2000 WsI S = 40,4 kA, tS= 15 msFZ= 12 kN, Variationskoefizient: 5,5% Bruchlage Buckel100,0150,0200,0250,0300,0350,0400,0450,0500,0550,0600,0-2,0-1,5-1,0-0,50,00,51,01,52,02,53,03,54,04,55,05,56,06,5Abstand von der Fügeebene [mm]H är t e [H V 1]TRIP700, 4k-M8 / Versuchsnr: 8150Härteverlauf CD-Schweißung 4kM8 auf TRIP700AC-Schweißen 4kM-M80510152012141618202224I S [kA ]F Z [k N ]H420CP800TRIP800Gewinde nicht gängigSchweißbereicheUntere QualitätsgrenzeSchweißparameter F EL = 6,0 kN t S = 100 ms t SA = 40 ms I S = variabelAC-Schweißen RdM-M805101520141618202224262830I S [kA]F Z [k A ]Schweißparameter F EL = 6,0 kN t S = 100 ms t SA = 40 ms I S = variabelSchweißbereicheH420CP800TRIP800Gewinde nicht gängigWiderstandsschweißmutternan höher-bis höchstfesten Werkstoffen4kM8 / TRIP800F EL = 6,0 kNt S = 40 msIS= 20,7 kAZugversuch Bruchlage: Bl/BuFz= 11,8 kNVk= 19%kurze Stromzeit11,8413,4912,359,3715,9612,1910,39246810121416182060420,7 (19%)61020 (15,9%)61018,8 (12,6%)61020 (11,4%)61019,6 (4,4%)61021 (13,4%)31016 (4,4%)Versuchsnummer [5140] (Varriationskoeffizient)F Z [k N ]4kM8RdM8Limbach M8TRIP 800CP 800H 42022MnB5Kurze Stromzeiten !100150200250300350400450500550-2,00-1,000,001,002,003,004,00Abstand vom Schweißmittelpunkt [mm]H är t e [H V ]TRIP 800, 4kM-M8 / Versuchsnr:Blech:Mutter:max.:min.:HV1HV1HV1HV1428233515202Seriennahe Erprobung der neuen MutterngeometrieBlechdicke 1,6 bis 1,4 mm , verzinkt Zø F [kN]13,69min [kN]:12,90max [kN]:14,46+0,77-0,79Standardabw.:0,38Varianz:2,79%Statis tik:4kM8 neu, Probenzahl 30Trip 8001,6mmø F [kN]11,34min [kN]:10,03max [kN]:12,08+0,74-1,31Standardabw.:0,59Varianz:5,24%Statis tik:H420 LAD 1,6mmø F [kN]13,58min [kN]:12,78max [kN]:15,05+1,47-0,80Standardabw.:0,56Varianz:4,15%Statistik:CP 8001,6mm ø F [kN]11,39min [kN]:10,88max [kN]:12,05+0,66-0,51Standardabw.:0,43Varianz:3,74%Statis tik:DP 6001,5mm ø F [kN]8,30min [kN]:7,48max [kN]:8,78+0,48-0,82Standardabw.:0,48Varianz:5,78%Statis tik:DX541,4mmSchweißparameter:Stromart: MF I S = 21 kA t S = 20 ms F EL = 3 kN13,6911,3413,5811,398,3012345678910111213141516F Z [k N ]TRIP800H420CP800DP600DX54Kopfzugkräfte der neuen BuckelgeometrieBruchverhalten bei seriennaher ErprobungTrip 8001,6mmH420 LAD 1,6mm CP 8001,6mm DP 6001,5mm DX541,4mmAlle Schweißungen knöpfen aus !5,758,376,7112345678910F Z [k N ]CP800DP600DX54Neue Geometrie auch für dünne Blech geeignet.Neue 4kM8 für weiche Tiefziehstählevollständig ausgeknöpftfehlerfreie Schweiß-verbindungNeue Geometrie auch für weiche Tiefziehstähle geeignetSeriennahe Erprobung der neuen MutterngeometrieRdM8 neu, Probenzahl 30RdM8 neu / CP800Bruchbild Makroschliffvollständig ausgeknöpft Fehlerfreie SchweißverbindungZusammenfassung Werkstoffe H420•Für fast alle Elemente hohe Kräfte und Drehmomente •Gewinde bei max. Festigkeiten besser gängig•im Vergleich großes Parameterfenster für AusknöpfbrücheTrip700•sehr häufig Mischbruch•Gewinde bei max. Festigkeiten schlechter gängig als bei H420•im Vergleich zu H420 kleineres Parameterfenster für Ausknöpfbrüche •Aufhärtungen von bis zu 520 HV1, Gefüge aus Martensit und Bainithäufig Bindefehler in der Fügezone CP800•Max. Bruchkraft und Drehmoment über Trip, häufiger Mischbruch •Gewinde bei max. Festigkeiten häufig gängig •im Vergleich zu H420 kleineres Parameterfenster •Aufhärtungen von bis zu 450 HV1, Gefüge aus BainitUsibor1500•Mit MF bei Kurzzeitschweißen bessere Verbindungen möglich •Bindefehler, wenig Energieeinbringung im Grundblech。