铍铜合金的熔炼方式简介

产业化生产大规格铍铜合金铸锭常见缺陷分析及措施

产业化生产大规格铍铜合金铸锭常见缺陷分析及措施潘建立;刘伟锋;李永华【摘要】在产业化生产大规格铍铜合金铸锭的熔铸过程中,铍铜合金造渣量大,容易出现夹渣、气孔、裂纹等缺陷;为了防止这些缺陷的产生,提高铸锭质量,通过对缺陷进行分析,提出了改进措施和常用的工艺方法.【期刊名称】《有色金属加工》【年(卷),期】2019(048)004【总页数】5页(P14-18)【关键词】铍铜合金;铸锭;气孔;夹杂;原因分析【作者】潘建立;刘伟锋;李永华【作者单位】中色(宁夏)东方集团有限公司,宁夏石嘴山753000;中色(宁夏)东方集团有限公司,宁夏石嘴山753000;中色(宁夏)东方集团有限公司,宁夏石嘴山753000【正文语种】中文【中图分类】TG291铍铜合金是一种过饱和固溶体铜基合金,经淬火、冷加工成形和时效处理后,具有高强度、高导电、高弹性、耐疲劳、耐磨、耐寒以及无磁性和受冲击时不产生火花等优良特性,被誉为“有色弹性材料之王”,成为了各行业电子元器件的首选材料,是国民经济和国防军工建设中不可缺少的重要结构和功能材料[1-3]。

按照铍含量高低可分为低铍铜合金和高铍铜合金,铍含量分别为0.3wt.%~0.6wt.%和1.7wt.%~2.0wt.%,常见的铍铜合金牌号见表1。

高强度加工铍青铜主要用于各种弹簧、航空航天导航仪表、电机弹簧片、无火花工具、接触电桥、螺栓、螺钉等领域;高传导加工铍青铜主要应用于熔断器、紧固件、弹簧、开关部件、电接插件、导线、电阻电焊电极头、缝焊电极盘、模铸塞棒头、塑料模具等[4]。

表1 铍铜合金牌号[5]Tab.1 Trademarks of Be-Cu alloys[5]类别合金牌号GB(中国)DIN(德国)ASTM(美国)NF(法国)JIS(日本)高强度加工铍青铜QBe 2QBe1.9QBe 1.7QBe 1.9-0.1CuBe 2CuBe 1.7C17200C17200C17000CuBe 1.9CuBe 1.7C1720C1720C1700高传导加工铍青铜QBe 0.6-2.5QBe 0.4-1.8QBe 0.3-1.5CuCo2BeC17500C17510C17600C1750C1751C1760目前铍铜合金的熔炼方法主要有两种,真空熔炼和非真空熔炼。

高导电率铍青铜工艺

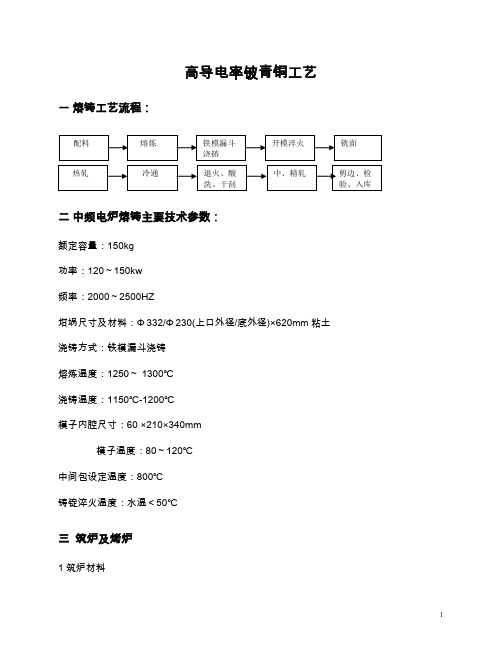

高导电率铍青铜工艺一熔铸工艺流程:二中频电炉熔铸主要技术参数:额定容量:150kg功率:120~150kw频率:2000~2500HZ坩埚尺寸及材料:Φ332/Φ230(上口外径/底外径)×620mm粘土浇铸方式:铁模漏斗浇铸熔炼温度:1250~ 1300℃浇铸温度:1150℃-1200℃模子内腔尺寸:60 ×210×340mm模子温度:80~120℃中间包设定温度:800℃铸锭淬火温度:水温<50℃三筑炉及烤炉1筑炉材料a 内芯用Φ332/Φ230(上口外径/底外径)×620mm粘土坩埚,外用石英砂打结。

b 石英砂:含硅量不少于95%,其粒度和配比为:3# 15%;4#20%、5# 20%、6# 20%,8# 25%。

硼砂为总料量的0.4%~0.6%,拌和均匀再加水。

c 水适量,用手捏紧成团,松手裂开。

2筑炉时应先在线圈内衬二层玻璃布,然后在炉底加砂打结实(炉底砂厚以坩埚略低于上沿线圈25mm左右)再放坩埚,应注意坩埚与线圈同心,放好线圈后逐层打结,防止坩埚移位,做到四周松紧均匀一致,最后炉嘴用40%火泥+60%细石英砂并加适量水玻璃打结。

3 炉子筑好后装上炉嘴砖和不锈钢平板,再清理场地,方可准备烤炉。

4 中频新炉烤炉功率、时间见表一表一烤炉结束即可配料熔炼。

四配料:1 对原料的要求:a 电解铜用T1、T2,并剪成适当大小,以便加料。

b 铍铜中间合金应保证成分均一,无氧化物夹渣,炉号严格分清。

c 每炉必须有中间合金质保书,并对每批抽样复验,根据本厂复验成分报告,按炉号逐炉配料。

d 镍原则上用99%以上的纯金属配入,也可以用Cu—Ni中间合金配入,但杂质成分必须符合表二要求。

e 不管外厂、本厂回角料均应并块化验方可作为原料配入。

f 所有原料必须清洁干燥,无油污、脏物。

2 配料要求:a 每炉按130kg总量配入,主成分配入量按表二规定。

b 按化验单和质保书选配中间合金和并块料以求最佳经济效益。

铍铜生产工艺

作为一种可铸可锻合金铍铜合金及其加工材生产工艺分为用碳热还原法生产铍-铜中间合金、铍铜合金的熔炼、铜合金的铸锭和铍铜合金板、带、条材的生产四步。

1.用碳热还原法生产铍-铜中间合金是指在熔融铜中直接用碳还原氧化铍中的铍,接着在铜中实施合金化。

工业上用碳热还原法制取铍-铜中间合金是在电弧炉中进行的,电弧炉置于密封容器内,操作人员戴防毒口罩,先将10%-13%的氧化铍与3%-7%的碳粉在球磨机中混匀并磨碎,然后一层铜、一层氧化铍和碳粉混合物分批装入电弧炉,通电熔化,熔化完后停电搅拌,炉内温度达到2000摄氏度。

冷却到950摄氏度--1000摄氏度时,合金名的碳化铍、碳、残留粉末浮起、扒渣,然后在950摄氏度时出炉浇铸成225公斤或5公斤的锭块。

2.熔炼铍铜合金时所用的炉料包括新金属、废料、二次重熔料及中间合金。

铍一般用铍-铜中间合金(含铍4%);镍有时用新金属,即电解镍,但最好用镍??铜中间合金(含镍20%);钴用钴-铜中间合金(钴55%),个别也有直接用纯钴的;钛以钛-铜中间合金(含钛15%,也有含钛274%)加入,个别也有直接加入海绵钛的;镁以镁-铜中间合金(含镁357%)加入。

加工过程中产生的碎屑(铣屑、切削屑等)和较小的边角废料,一般要经过二次重熔后浇注成锭作为熔炼用炉料;除了再生的重熔料外,在配料时还通常往炉中直接加入一些铸造废料和加工废料。

3.铍铜合金的铸锭分为非真空铸锭和真空铸锭。

目前在铍铜合金生产实际中使用的非真空铸锭方法包括倾斜铁模铸锭、无流铸锭、半连续铸锭和连续铸锭。

前两种方法只在生产规模较小的工厂使用。

专家介绍说,要想获得含气量低、偏析小、夹杂量少、结晶组织均匀致密的铍铜合金铸锭,最好的办法是真空熔炼后进行真空铸锭。

真空铸锭对保证易氧化元素如铍、钛的含量有显着效果,必要时还可以通入惰性气体对铸锭过程进行保护。

4.铍铜合金板、带、条材的生产的步骤依次是铸锭--表面铣削--加热(800摄氏度-900摄氏度)--热轧--水淬--铣面--冷轧--脱脂--固溶热处理--酸洗--钝化。

铍铜的熔点

铍铜的熔点1. 嘿,小伙伴们,今天咱们来聊一个超级热辣的话题 - 铍铜的熔点!这可不是一般的温度,简直能把你的想象力都给融化掉!2. 铍铜的熔点一般在八百六十到九百八十度之间摇摆,这温度可真够呛的!想象一下,这都快赶上火山喷发时岩浆的温度啦!3. 说到这个熔点啊,可有意思了。

铍铜里面铍的含量不一样,熔点就会变来变去,就像是调火锅底料一样,放多放少味道都不一样。

一般来说,铍含量在百分之二左右的铍铜,熔点最常见。

4. 在冶炼车间里,师傅们都说铍铜熔化的时候特别好玩。

刚开始的时候,它硬邦邦的像块石头,可一到温度,哗啦一下就变成了流动的金属河流,美得很呐!5. 你们知道吗?测量铍铜熔点可不是随随便便就能测的。

要用特制的高温计,那可是能抗上千度高温的"硬汉"!普通温度计看到这个温度怕是早就吓得躲起来了。

6. 在实验室里,每次测铍铜的熔点都像是在玩一场惊心动魄的游戏。

温度慢慢往上爬,大家都屏住呼吸盯着仪器看,生怕错过那神奇的"变身"瞬间。

7. 有趣的是,铍铜在接近熔点时会变颜色呢!从原来的金黄色慢慢变成暗红色,再到明亮的橙红色,就像是在跳一支绚丽的"金属舞蹈"。

8. 老师傅们都说,铍铜的熔点比普通铜合金要高那么一点点。

这就好比是普通学生和学霸的区别,人家就是能多撑一会儿!不过这个特性可帮了大忙,让它特别适合做高温环境下的零件。

9. 我听工厂里的师傅讲,有次他们在熔铍铜的时候,温度没控制好,差点把坩埚都烧坏了。

这事让我想起了小时候煮方便面忘记关火的糗事,只不过这温度可高多了!10. 铍铜的熔点这么高,在工业上可是个宝贝疙瘩。

它能做成各种耐高温的零件,像是火箭发动机啊、高温阀门啊什么的,简直就是工业界的"抗热小能手"!11. 要是把铍铜的熔点跟日常生活比较,那可真有意思了。

它的熔点能把普通烤箱烤个三四遍还不带怕的!这让我想起了那些号称"防火"的锅具,在铍铜面前简直就是弟弟。

铍铜合金热处理

铍铜合金热处理1. 简介铍铜合金是一种具有优异性能的特殊合金,由铜和少量的铍组成。

它具有良好的导电性、导热性、耐腐蚀性和可塑性,因此被广泛应用于航空航天、电子器件、化工等领域。

为了进一步提高铍铜合金的性能,热处理是一种重要的工艺。

热处理是通过控制合金的加热、保温和冷却过程,以改变合金的组织结构和性能的工艺。

对于铍铜合金来说,热处理可以改善其力学性能、耐蚀性和导电性。

2. 热处理工艺铍铜合金的热处理主要包括固溶处理和时效处理两个步骤。

2.1 固溶处理固溶处理是将铍铜合金加热到一定温度,使其中的固溶相溶解,然后快速冷却。

这个过程主要是为了消除合金中的固溶相,使合金达到均匀的组织结构。

固溶处理的温度和时间是关键参数,需要根据具体的合金成分和要求来确定。

一般来说,固溶处理温度在800-900摄氏度之间,保温时间为1-4小时。

过高的温度和过长的保温时间可能会导致合金的过度溶解,从而影响合金的性能。

2.2 时效处理时效处理是在固溶处理后,将铍铜合金加热到一定温度保持一段时间,然后快速冷却。

这个过程主要是为了使合金中形成细小的析出相,从而提高合金的强度和硬度。

时效处理的温度、时间和冷却方式也是关键参数。

温度一般在400-600摄氏度之间,时间为1-8小时。

不同的温度和时间可以得到不同的析出相,进而影响合金的性能。

3. 热处理效果铍铜合金经过热处理后,可以获得以下几个方面的改善:3.1 机械性能热处理可以显著提高铍铜合金的强度和硬度,同时保持良好的塑性。

通过控制热处理参数,可以调整合金的力学性能,以满足不同工程应用的需求。

3.2 耐腐蚀性经过热处理的铍铜合金具有更好的耐腐蚀性能。

热处理可以改变合金的组织结构,减少晶界和内部缺陷,从而提高合金的耐腐蚀性。

3.3 导电性铍铜合金是一种优良的导电材料,经过热处理可以进一步提高其导电性能。

热处理可以改变合金的晶界和晶内结构,减少电阻和散射,提高导电性。

4. 热处理设备铍铜合金的热处理通常需要使用专门的设备,包括加热炉、保温炉和冷却装置。

铍青铜固溶工艺

铍青铜固溶工艺介绍铍青铜是一种常用的金属合金材料,由铜和铍两种金属组成。

铍的添加可以显著提高铜的硬度和强度,同时改善其耐腐蚀性能。

在制造铍青铜制品时,固溶工艺是其中一项关键步骤。

固溶工艺可以使铜和铍两种金属充分溶解在一起,从而保证合金的均匀性和性能稳定性。

固溶温度固溶工艺的第一个关键参数是固溶温度。

根据材料的成分和应用要求,固溶温度一般在700°C到900°C之间。

过低的温度会导致固溶不完全,影响合金的性能;而过高的温度则可能引发晶间腐蚀和晶粒长大。

因此,合适的固溶温度对于获得优质的铍青铜制品至关重要。

固溶时间固溶温度之后,固溶时间是另一个重要参数。

固溶时间的选择要根据合金的成分和尺寸来确定。

一般来说,较大尺寸的合金需要较长的固溶时间,以确保充分的固溶。

过短的固溶时间会导致铜和铍的溶解不均匀,影响合金的性能。

冷却速率固溶后,冷却速率也是需要考虑的因素。

过快的冷却速率可能导致合金组织不稳定,产生内应力和晶界偏析等问题。

相反,过慢的冷却速率则会导致晶粒过大,影响合金的硬度和强度。

因此,选择适当的冷却速率对于获得理想的铍青铜制品至关重要。

固溶工艺步骤1.准备工作:–准备合适的工装和设备。

–清洁铜和铍材料,确保表面无污染物。

–准备合适的固溶温度计和计时器。

2.加热:–将铜和铍材料放入预热炉中,并将温度逐渐提高至固溶温度。

–保持固溶温度一段时间,以确保充分的固溶。

3.冷却:–将固溶后的材料从炉中取出,放置在冷却介质中,例如水或油中。

–控制冷却速率,避免过快或过慢。

4.热处理:–可选的步骤,用于进一步调整合金的性能。

–可使用淬火、回火等热处理方法,根据需要进行选择和操作。

固溶工艺的优化为了获得更好的铍青铜制品,固溶工艺还可以进行优化。

以下是一些常见的优化方法: - 加热速率的控制:适当控制加热速率可以减少热应力和晶粒的长大。

•固溶时间的优化:根据实际情况调整固溶时间,以充分溶解铜和铍。

•冷却介质的选择:不同冷却介质的选择会导致不同的冷却速率,可以根据要求进行调整。

08节 铍青铜及其热处理简介

第八节铍青铜及其热处理简介一、铍青铜的定义:以铍为主要添加元素的青铜,英文名: beryllium bronze。

铍青铜的铍含量为0.2%~2%,再加入少量的(0.2%~2.0%)钴或镍第三组元。

铍铜合金的优点:该合金可热处理强化;是理想的高导、高强弹性材料;铍青铜具有良好的力学性能、弹性、导电、导热性能;无磁、抗火花、耐磨损、耐腐蚀、耐寒、抗疲劳和抗应力松弛;并且易于铸造和压力加工成形。

铍青铜的性能取决于热处理包括固溶和时效处理。

铍青铜铸件的典型用途:是用作塑料或玻璃的铸模、电阻焊电极、石油开采用防爆工具、海底电缆防护罩等。

铍青铜加工材的典型用途是用作电子器件中的载流簧片、接插件、触点、紧固弹簧、板簧和螺旋簧、膜盒、波纹管及引线框架等。

二、铍青铜的分类:依合金成分而分,铍含量为0.2%~0.6%的是高导(电、热)铍青铜;铍含量为1.6%~2.0%的是高强铍青铜。

依制造成形工艺,又可分为铸造铍青铜和变形铍青铜。

国际上通用的铍青铜合金牌号以C为首。

变形铍青铜有C17000、C17200(高强铍青铜)和C17500(高导铍青铜)两大类。

与之相对应的铸造铍青铜则有C82000、C82200(高导铸造铍铜)和C82400,C82500,C82600,C82800(高强耐磨铸造铍铜)。

世界上最大的铍铜合金生产厂家为美国的BrushWellman公司,其企业标准与国际标准对应,具有一定的权威性。

中国生产铍青铜的历史几乎与前苏联、美国等国同步,但列入国家标准的牌号只有高强度铍青铜QBe1.9、QBe2.0、QBe1.7。

三、铍青铜的性能:铍青铜具有良好的综合性能。

其力学性能,即强度、硬度、耐磨性和耐疲劳性居铜合金之首。

其导电、导热、无磁、抗火花等性能其他铜材无法与之相比。

在固溶软态下铍青铜的强度与导电性均处于最低值,加工硬化以后,强度有所提高,但电导率仍是最低值。

经时效热处理后,其强度及电导率明显上升。

各种牌号的变形铍青铜与铸造铍青铜的基本物理性能和力学性能参见表1~6。

铍铜合金热处理

铍铜合金热处理

铍铜合金是一种具有高强度、高导热性能和优良耐腐蚀性的合金材料。

铍铜合金的热处理主要包括时效处理和固溶处理。

1. 固溶处理:固溶处理是将铍铜合金加热至固溶温度,使固溶体内原子重新分布,达到均匀固溶体的目的。

固溶处理温度一般为900°C-950°C,保持时间根据合金成分和尺寸而定,一般

为1-3小时。

2. 时效处理:时效处理主要目的是使固溶体中的铍以及其他元素在固溶体基体中析出,形成强化相。

时效温度一般在

300°C-550°C之间,保持时间根据合金成分和尺寸而定,一般

为1-8小时。

时效处理可以分为两种方式:自然时效和人工时效。

- 自然时效:将固溶处理后的合金材料放置在室温下静置一段

时间,通过自然扩散方式使强化相逐渐析出。

- 人工时效:将固溶处理后的合金材料在一定温度下保持一段

时间,通过加速扩散方式使强化相尽快析出。

常用的人工时效温度为400°C-480°C,保持时间根据合金成分和尺寸而定,一

般为1-4小时。

通过合理的热处理工艺,可以获得铍铜合金的最佳组织和性能,提高其强度、硬度和耐腐蚀性,满足不同工程应用的要求。

铍青铜固溶工艺

铍青铜固溶工艺一、前言铍青铜是一种含有铍元素的铜合金,其具有优异的力学性能和抗腐蚀性能,因此被广泛应用于航空、航天、军工等领域。

在制备过程中,固溶工艺是不可或缺的一步。

本文将介绍铍青铜固溶工艺的详细流程。

二、原料准备1. 高纯度的铜材料;2. 含有适量锡和锌的合金;3. 高纯度的铍粉末。

三、设备准备1. 真空炉:用于保护熔融状态下的合金免受空气污染;2. 感应加热器:用于加热材料至熔点以上;3. 氩气保护罩:用于保护炉内材料免受氧化。

四、固溶工艺流程1. 切割材料:将铜和合金切割成适当大小的块状物;2. 加入铍粉末:在真空炉内加入适量高纯度的铍粉末,并进行混合均匀;3. 加入锌和锡:将含有适量锌和锡的合金加入到真空炉内,与铜和铍混合均匀;4. 真空烘烤:将混合后的材料置于真空炉内进行烘烤,以去除材料表面的氧化物;5. 感应加热:在氩气保护罩下,使用感应加热器将材料加热至固溶温度以上(一般为750℃-800℃);6. 固溶处理:在固溶温度下保持一定时间(一般为1-2小时),使合金中的各种元素充分溶解,并形成均匀的固溶组织;7. 快速冷却:使用水或油等快速冷却介质对材料进行快速冷却,以形成均匀细小的晶粒组织。

五、注意事项1. 在制备过程中要保证原料、设备及工作环境的清洁卫生;2. 需要严格控制加热、保温和冷却速率,以避免产生不良组织结构;3. 固溶温度和时间需要根据具体情况进行调整,以达到最佳的固溶效果;4. 快速冷却时要注意介质的选择和温度控制,以避免产生过度冷却和应力集中现象。

六、总结铍青铜固溶工艺是一项重要的制备工艺,其影响着合金的力学性能和抗腐蚀性能。

在实际操作中,需要严格按照流程进行操作,并注意各项细节和注意事项,以确保合金品质达到最佳状态。

铍铜合金生产工艺

铍铜合金生产工艺

铍铜合金是一种高强度、高导电性、耐腐蚀性能优异的金属材料,广泛应用于航空航天、电子、通信等领域。

然而,铍铜合金的生产工艺相对复杂,需要经过多道工序才能制成优质的合金材料。

制备铍铜合金所需的原料主要包括纯铜、铍和其他合金元素。

这些原料需要经过精密称量、混合、熔炼等步骤,以保证最终合金的成分合理、均匀。

接着,将混合好的原料放入高温电炉中进行熔炼。

在熔炼过程中,需要控制炉温、熔体的流动速度和搅拌力度,以保证合金中的各种元素能够充分混合并达到均匀分布的效果。

随后,将熔融的合金液体倒入预先准备好的模具中进行冷却和凝固。

这里需要注意的是,冷却速度和温度对合金的晶粒尺寸和组织结构有着直接的影响。

因此,需要根据具体合金的成分和应用要求,选择合适的冷却方式和工艺参数。

对凝固后的合金进行加工和热处理,以提高其机械性能和稳定性。

这包括锻造、轧制、拉伸、退火等工艺,需要根据合金的具体性能和应用要求,选择合适的加工方法和工艺参数。

总体而言,铍铜合金的生产工艺需要高度的技术水平和生产经验,每个环节都需要精细的控制和调整,以保证最终产品的质量和性能

达到预期的水平。

随着科技和技术的不断发展,相信这种优秀的合金材料将会在更广泛的领域得到应用和发展。

铍铜的铸造技术

铍青铜的铸造技术作者:徐华, 文庆明, 海争平, XU Hua, WEN Qingming, HAI Zhengping作者单位:徐华,文庆明,XU Hua,WEN Qingming(湖南工业大学机械工程学院,湖南,株洲,412000), 海争平,HAI Zhengping(湖南交通职业技术学院汽车工程系,湖南,长沙,410004)刊名:热加工工艺英文刊名:HOT WORKING TECHNOLOGY年,卷(期):2009,38(15)引用次数:0次1.期刊论文郭向东.GUO Xiang-dong铍青铜非真空熔炼时缺陷的产生及保护措施-有色金属加工2005,34(5)采用真空感应电炉熔炼铍青铜是世界上通用的方法,而用非真空电炉生产铍青铜铸锭在我国仍然普遍存在.在非真空条件下熔炼铍青铜,对环境的污染较为严重,并且增加了产生气孔、反偏析及成分不均等铸锭缺陷的可能性.本文对生产铍青铜的各种熔炼设备和工艺进行了对比,着重对易出现的一些铸锭缺陷进行了分析,提出了相应的保护措施,并阐述了各种覆盖剂在生产中的使用情况.认为采用氮气与硼砂加成剂进行双重保护,是非真空条件下熔炼铍青铜时最为理想的保护方法.2.会议论文潘奇汉铍青铜非真空熔铸1998本文介绍铍青铜非真空熔炼工艺,介绍变形铍青铜和铸造铍青铜的不同之处及其主要用途。

Be是主要合金添加元素,含量在3℅以上,还分别加入Ni、Co、Mg、Ti、Al、Fe、Si、Ag。

论述合金中气体来源于炉气和炉料表面的水分和残酸,通过对炉料进行预处理,选择性能优良硼沙复盖剂和吹氨降气15分钟。

浇铸温度1100~1150℃,缝隙铁模倾斜浇铸,模温150~200℃,铸件可用砂模或其它模浇铸。

采用通风和其它防护措施,铍毒是可防的。

非真空熔炼能铸造出质量合格的铍铜合金锭(件)。

3.期刊论文杨觉明.包小平.李建平.YANG Jue-ming.BAO Xiao-ping.LI Jian-ping高铍含量铍青铜熔模精密铸造技术的研究-铸造2001,50(1)对高铍含量的ZCuBe2.5合金的大气熔炼工艺、熔模精铸工艺及热处理工艺进行了研究。

铍冶炼的工艺与应用

铍的发现与用途

铍的发现

主要用途

铍最早是在1798年由法国化学家沃克兰在 绿柱石中分离出来的。

铍主要用于制造铍铜合金、铍铝合金、铍 金属制品以及作为核反应堆的中子减速剂 等。

在航空航天领域的应用

在电子和电力领域的应用

铍因其高弹性模量和低密度而被广泛应用 于航空航天领域,如制造飞机和火箭的零 部件。

铍良好的导热性和导电性使其在电子和电 力领域有广泛应用,如制造电子元器件、 电线电缆等。

铍的精炼与纯化

铍的精炼

精炼是指通过化学反应将粗铍中的杂质 去除,提高其纯度的过程。常用的精炼 方法有氧化精炼、还原精炼等。氧化精 炼是利用氧化剂将粗铍中的杂质氧化成 可溶性盐,再通过洗涤得到纯铍;还原 精炼则是利用还原剂将粗铍中的杂质还 原成不溶性物质,再通过过滤得到纯铍 。

VS

铍的纯化

纯化是指通过物理或化学方法将精炼后的 铍进一步提纯的过程。常用的纯化方法有 区域熔炼、电解精炼等。区域熔炼是利用 高温使铍熔化,通过杂质在熔体中的分凝 和蒸发作用,使纯铍聚集在铸锭的一端; 电解精炼则是利用电解原理将杂质留在阳 极或阴极上,得到高纯度的铍。

2023-2026

ONE

KEEP VIEW

WENKU

WENKU

铍冶炼的工艺与应用

WENKU

WENKU

WENKU

汇报人:可编辑

REPORTING

2024-01-06

CATALOGUE

目 录

• 铍的简介 • 铍的冶炼工艺 • 铍的应用领域 • 铍冶炼的挑战与前景 • 铍冶炼工艺的实际案例

PART 01

铍的简介

铍的性质

低密度

铍是所有金属中密度最低的,只有 1.85克/立方厘米。

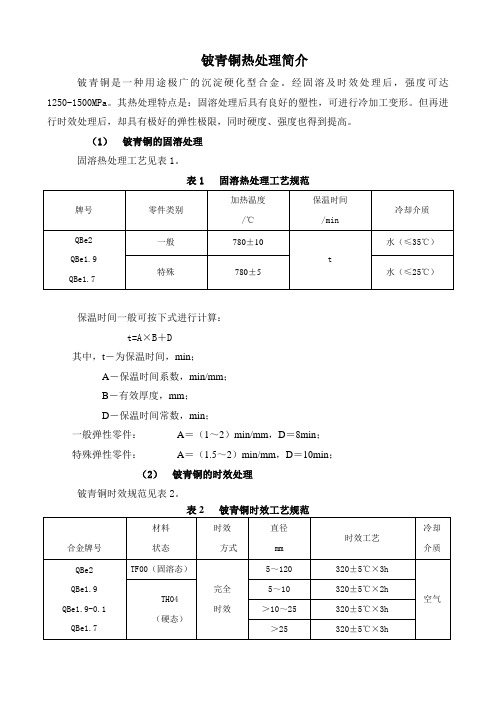

铍青铜热处理简介

铍青铜热处理简介

铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理

固溶热处理工艺见表1。

表1 固溶热处理工艺规范

保温时间一般可按下式进行计算:

t=A×B+D

其中,t-为保温时间,min;

A-保温时间系数,min/mm;

B-有效厚度,mm;

D-保温时间常数,min;

一般弹性零件:A=(1~2)min/mm,D=8min;

特殊弹性零件:A=(1.5~2)min/mm,D=10min;

(2)铍青铜的时效处理

铍青铜时效规范见表2。

(3)铍青铜的去应力处理

铍青铜去应力退火温度为150~200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

时效炉有保护性气氛较好,5%氢的氮保护可促进传热和减少时效后氧化皮的清洗;时效后材料密度会增加,尺寸减少约0.2%的线收缩;时效可以使用夹具防止热处理变形扭曲,盐浴炉可对短时高温时效减少扭曲并缩短周期;时效后某些变形产生的残余应力可以采用150~200℃×2hr加以处理,不会造成硬度损失。

铍青铜时效时,装炉是先装炉,然后送电加热随炉升温,当温度到达设定温度时开始计时,当达到保温时间时断电出炉,将零件置于炉外空冷,最好置于平整的料架台上,而不是随意放置地面。

铍青铜生产工艺

铍青铜生产工艺

铍青铜是由铜和少量的铍合金而成的,具有高强度、高硬度、高耐蚀性和高温耐性等良好的性能,广泛应用于制造工具、武器、器具、仪表、雕像等领域。

其生产工艺主要包括以下几个步骤:

1. 熔炼:将纯铜和适量的铍料按一定比例加入到冶炼炉中进行熔炼。

在熔炼过程中,需要控制好温度和氧化程度,以保证铜和铍的充分混合和合金化。

2. 铸造:将熔化后的合金液倒入模具中进行铸造,制成铸件。

铸造过程中需要注意控制冷却速度和压力,以保证铸件的质量和细度。

3. 压制:将铸成的铜青铜进行压制加工,以进一步提高其密度和强度。

压制工艺可以采用多种方法,如冷挤压、热挤压、锻造等。

4. 退火:对铜青铜进行退火处理,以消除内部应力和纯化组织。

退火时需要控制好温度和时间,以保证合金的性能和稳定性。

5. 表面处理:对铜青铜进行抛光或镀层处理,以提高其表面光洁度和防腐性能。

以上就是铍青铜生产工艺的主要步骤,不同的生产厂家可能会采用不同的制造工艺和生产设备,以适应不同的生产需求和产品要求。

铍铜合金生产工艺

铜铍合金:制造工艺及应用探析铜铍合金是一种重要的工程材料,在多个领域都有广泛的应用。

本文将探讨铜铍合金的制造工艺及其应用范围。

一. 铜铍合金制造工艺

1. 原料准备:铜和铍是制造铜铍合金的主要原料。

在制造前,需

进行选材,定量配比,以保证制造出的合金质量稳定、成本可控。

2. 熔炼铜铍合金:选用真空感应熔炼,电弧熔炼或化学还原法熔

炼的方法。

在熔炼过程中,保持合金的稳定温度和合金中各元素的比例。

3. 精炼铜铍合金:精炼技术主要分为真空精炼和热处理技术。

真

空精炼可以去掉铜中的氧、氮、硫等杂质。

热处理技术可提高铜铍合

金的强度和塑性。

4. 合金成型:成型技术包括铸造、锻造、挤压、拉拔等。

选择合

适的成型技术可以控制铜铍合金的细晶、组织均匀度及形状。

二. 铜铍合金应用探析

铜铍合金是一种优异的工程材料,它具有优异的导电性、导热性、耐蚀性及可锻性等特点,被广泛应用于各个领域,主要应用于:

1. 航空航天领域:铜铍合金是制造高温、高压航空设备的关键材料;

2. 电子领域:铜铍合金被广泛应用于半导体器件、电阻器铜膜、

连接器等元器件的制造中;

3. 工业领域:铜铍合金可以用于制造大型机械、化工设备、电缆线、汽车零部件等。

综上所述,铜铍合金的制造工艺和应用探析都非常重要。

只有掌

握了适当的制造工艺,才能制造出高质量的铜铍合金,实现最佳性能;只有合理应用,才能发挥它的最大价值。

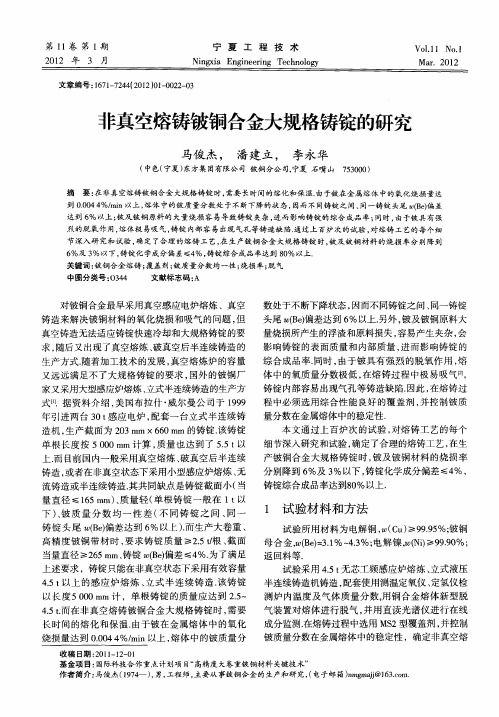

非真空熔铸铍铜合金大规格铸锭的研究

基 金 项 目 : 际科 技 合 作 重 点 计 划 项 目“ 国 高精 度 大卷 重 铍 铜 材料 关键 技 术 ”

作者简介 : 马俊杰( 9 4 ) 男, 17 一 , 工程师 , 主要从 事铍铜合金的生产和研究 , 电子邮箱 )m ma @13cl ( n g j 6. I j o1

第 1 卷 第 1期 1

21 年 02 3 月

宁 夏 工 程 技 术

Ni g i En i e i g n xa gne rn Te h o o y c n lg

V0 _ 1 No 1 l1 . Ma .2 2 r 01

文章编号 :6 1 74 (0 2 O — 0 2 0 17 — 2 4 2 1 )10 2— 3

非真空熔铸铍铜合金大规格铸锭的研究

马俊 杰 , 潘建立 , 李永华

( 中色( 宁夏 ) 东方集 团有限公 司 铍铜 分公 司, 宁夏 石嘴 山 7 30 ) 5 0 0

摘

要 : 非真空熔铸铍铜 合金 大规格铸锭 时, 在 需要长时间的熔化和保 温. 由于铍在金属 熔体 中的氧化烧损量达

4 而在非真空熔铸铍铜合金大规格铸锭时 , .t 5. 需要

气装置对熔体进行脱气 , 并用直读光谱 仪进行在线 在 2型覆 盖剂 , 并控制 长时间的熔化 和保温. 由于铍在金属熔体 中的氧化 成分 监测 . 熔铸 过程 中选用 MS 烧 损量 达 到 00 44 mn以上 , 体 中的铍 质量 分 铍质 量分 数在 金属熔 体 中 的稳定 性 ,确定 非 真空熔 .0 %/ i 熔

中图 分 类 号 : 34 0 4 文 献标 志码 : A

对铍铜合金最早采用真空感应电炉熔炼 、真空 数 处于不 断下 降状 态 , 因而不 同铸锭 之 间 、 同一铸 锭 铸造来解 决铍铜材料的氧化烧损和吸气的问题 , 但 头尾 wB ) 差 达到 6 (e 偏 %以上 . , 另外 铍及 铍 铜原 料 大 真空铸造无法适应铸锭快速冷却和大规格铸锭的要 量烧损所产生的浮渣和原料损失 , 容易产生夹杂 , 会 求, 随后又出现了真空熔炼 、 破真空后半连续铸造 的 影响铸锭的表面质量和内部质量 , 进而影响铸锭 的 同时 , 由于 铍具 有 强 烈 的 脱氧 作 用 , 熔 生产方式. 随着加工技术 的发展 , 真空熔炼炉 的容量 综 合 成 品率 . 又远远满足不 了大规格铸锭的要求 , 国外 的铍铜厂 体 中的氧 质量 分 数极 低 , 熔铸 过 程 中极 易 吸气 阁 在 , L 因此 , 在熔铸过 家又 采用大 型感 应炉熔炼 、 半连续铸造 的生产方 铸锭内部容易出现气孑 等铸造缺陷. 立式

铍铜合金的热处理方法

铍铜合金的热处理方法

Dune.,F;涂祖顺

【期刊名称】《国外金属热处理》

【年(卷),期】1991(012)002

【摘要】热处理是铍铜合金系得到广泛应用的关键。

轧制铍铜合金不像其他的铜基合金那样只能通过加工来获得高强度。

它可以通过冷加工和热处理相结合的方法来获得较高强度、高导电性和硬度,可接受热处理的铍铜合金成形性和机械性能优越,这是其他合金得不到的。

例如,当材料处于可锻的轧制状态时就可制成各种复杂形状,且可随后时效硬化到最高强度和硬度。

热处理铍铜合金分固溶退火和时效硬化两种工艺。

有些公司对所有出厂前的轧制品都进行了规定的固溶退火,用户仅须关注时效硬化工艺。

本文将详述这项工艺并对一些现有铍铜合金。

【总页数】5页(P41-45)

【作者】Dune.,F;涂祖顺

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG166.2

【相关文献】

1.ICP-AES 法测量铍钴铜合金中主量元素铍、钴的含量 [J], 王志远;叶晓英;王强;王荣

2.铍铜合金引发慢性铍病 [J], 李桂影

3.铍铜合金作业铍尘危害的调查 [J], 陈惠忠;盛春花

4.一例铍铜合金溶液烫伤98%合并急性铍中毒的救治与护理 [J], 周建芬;杨书湖

5.铍铜合金及铍铜合金模具 [J], 唐培如

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铍铜合金的熔炼方式简介

铍铜合金熔炼分为:非真空熔炼、真空熔炼。

据专家介绍,非真空熔炼一般使用无铁芯中频感应炉,采用变频机组或可控硅变频,其频率为50赫兹--100赫兹,炉子容量为150公斤至6吨(常用1吨以上)。

操作顺序为:依次向炉内加入镍或其中间合金、铜、废料、木炭,熔化后加入钛或其中间合金、钴或其中间合金,再熔化后加入铜铍中间合金,完全熔化后搅拌扒渣,出炉浇注。

高强度铍铜合金的熔炼温度一般为1200摄氏度-1250摄氏度。

真空熔炼用真空熔炼炉,其中分为中频真空感应电炉和高频真空感应电炉,按布置方式又分为立式或卧式两种。

真空感应电炉一般采用电荣镁砂或石墨坩埚为炉衬,其外壳为双层炉壁,用水冷套冷却,坩埚上方有搅拌装置和取样装置,能在真空状态下搅拌或取样。

有的在炉盖上还装有特制的加料箱,箱内可盛装不同的合金炉炎,在真空状态下依次将炉料送到导料槽,通过电磁振动器经料斗将炉料均匀地送入坩埚。

真空感应电路的容量最大可达100吨,但作为熔炼铍铜合金的炉子容量一般为150公斤至6吨。

操作顺序为:先在炉内依次装入镍、铜、钛和合金废料,抽真空后升温,待料熔化后精炼25分钟,之后向炉内加入铍--铜中间合金,待熔化后搅拌出炉。