洁净车间尘埃粒子检测报告

车间尘埃粒子检测报告模版

尊敬的车间负责人:

根据您的委托,我们对贵公司的车间进行了尘埃粒子检测工作。现将检测报告如实反馈,供参考。

一、检测目的

为了确保车间环境卫生与员工健康,经过检测人员多次讨论和研究,本次检测的主要目的是针对车间内空气中的尘埃粒子进行检测,以分析尘埃粒子的成分及浓度,评估对人体健康的影响。

七、补充说明

为了保证车间的环境质量和员工的健康,贵公司应当认真对待本次检测报告的问题和建议,积极采取措施进行整改,并定期对车间环境进行监测,确保达到国家规定的标准要求。

以上就是本次车尘埃粒子检测报告的内容,希望能够帮助贵公司更加全面地了解车间环境的实际情况,并提供有效的解决方案。如有需要,欢迎随时联系我们,我们将尽心尽力为您提供更多的技术支持和服务。

四、检测结果

经过一天的全程监测,车间内空气中PM10和PM2.5的平均浓度分别为XXμg/m³和XXμg/m³,超过国家规定的限值YY%。根据元素分析结果显示,尘埃中含有有害成分AAA和BBB,超过安全标准值ZZZ。从采样点位布设情况来看,车间西侧PM2.5浓度明显高于其他区域。

五、存在问题

根据检测结果分析,车间内存在较为严重的尘埃污染问题。主要表现在PM10和PM2.5浓度超标、尘埃中有害成分含量高以及采样点位布设不合理等方面。这些问题严重影响了员工的健康和生产效率,必须尽快采取有效的控制措施进行处理。

六、建议措施

针对车间尘埃粒子超标的问题,我们建议贵公司尽快采取以下措施:

1.优化车间通风系统,增加新风量,保证室内空气的流通和清新;

2.加强车间清洁,定期对设备、地面和通风口进行清扫,减少尘埃的积累;

3.设置空气净化设备,如空气净化器、除尘设备等,有效净化空气中的颗粒物质;

尘埃粒子数检测报告

记录编号: 检测状态 _________ —静态 ______________ _____________检测人数 — ~~ ___ 环境湿度 ____________________________________________ 报告日期 _____________________________________________仪器状态 ___________________________________________ 评定标准 A w 级别界限尘埃粒子数检测报告单检测依据GB/T 16292-2010 检测区域 洁净室区 — 环境温度 ________________ _______检测日期 _______________________________设备型号 ________________________________结论: ________________________________________________________________检测者:_____________________ 复核者:___________________ 质量管理部经理: ___________________________检测依据GB/T 16292-2010 检测状态___________ —静态 _____________ _____________检测区域万级洁净区—- _____________ 检测人数___________________________________________ —环境温度 _________ = _ C相对湿度_____________________________________________ %检测日期—报告日期 ________________________________________________设备型号 _____________________________________ 仪器状态_______________________________________________评定标准A w级别界限十万级,要求如下:》0.5卩m粒子应w 350万粒/m >> 5卩m粒子应w 20000粒/m万级,要求如下:》0.5卩m粒子应w 35万粒/m3>> 5卩m粒子应w 2000粒/m3 百级,要求如下:》0.5卩m粒子应w 3500粒/m、》5卩m粒子应w 0粒/m结论: __________________________________________________________________________________________________ 检测者: ____________________ 复核者: ___________________ 质量管理部经理:__________________________。

2010001生物车间全尘埃粒子数检测报告单

符合规定

活配液间

万级

≤350000

≤2000

3650.95粒/m3

412粒/m3

符合规定

活配液间操净工作台

百级

≤3500

≤0

765.3粒/m3

0粒/m3

符合规定

活清洁工具间

10万级

≤3500000

≤20000

54122.1粒/m3

647.3粒/m3

符合规定

活无菌物品存放间

10万级

≤3500000

≤350000

≤2000

47678.5粒/m3

270.6粒/m3

符合规定

活灌封间三更更衣间

万级

≤350000

≤2000

50808.4粒/m3

188.2粒/m3

符合规定

活灌封间

万级

≤350000

≤2000

6350.0粒/m3

376.5粒/m3

符合规定

活配液间物流缓冲间

万级

≤350000

≤2000

1530.45粒/m3

5417.65粒/m3

符合规定

活苗生产线二更缓冲间

10万级

≤3500000

≤20000

94875.8粒/m3

706.3粒/m3

符合规定

活苗生产线走廊

10万级

≤3500000

≤20000

91813粒/m3

3120.8粒/m3

符合规定

活细胞线三更缓冲间

万级

≤350000

≤2000

20552.95粒/m3

141.2粒/m3

符合规定

活菌苗线三更更衣间

万级

洁净度检测报告书化验室 (1)

商丘市龙兴制药有限公司生产厂房洁净度检测报告书检验单位质量部测试状态静态洁净室用途质检中心净化级别百级、万级、十万级测试日期年月日报告日期年月日检验依据GB/T16294-2010、GB/T16292-2010、JGJ71-90药品生产质量管理规范(1998年修订)检验项目悬浮粒子、沉降菌(各项报告见附页)结论符合规定检验人(检验专用章)审核人批准人商丘市龙兴制药有限公司检验报告附页测定位置级别测定值标准结论≥0.5üm ≥5üm悬浮粒子数生测室一更室十万级≥0.5μm粒子数≤3500000粒/m3≥5μm粒子数≤20000粒/m3合格缓冲室合格生测室合格微生物限一更万级≥0.5μm粒子数≤350000粒/m3≥5μm粒子数≤2000粒/m3合格二更度室缓冲合格限度检查合格阳性对照合格超净工作台限度检查百级≥0.5μm粒子数≤3500粒/m3≥5μm粒子数不得检出合格阳性对照合格生测合格检验人:商丘市龙兴制药有限公司检验报告附页测定位置级别测定值标准结论悬浮粒子数生测室一更室十万级≤10沉降菌/皿,0.5h合格缓冲室合格生测室合格微生物限度室一更万级≤3沉降菌/皿,0.5h合格二更缓冲合格限度检查合格阳性对照合格超净工作限度检查百级≤1沉降菌/皿,0.5h合格阳性对照合格台生测合格检验人:。

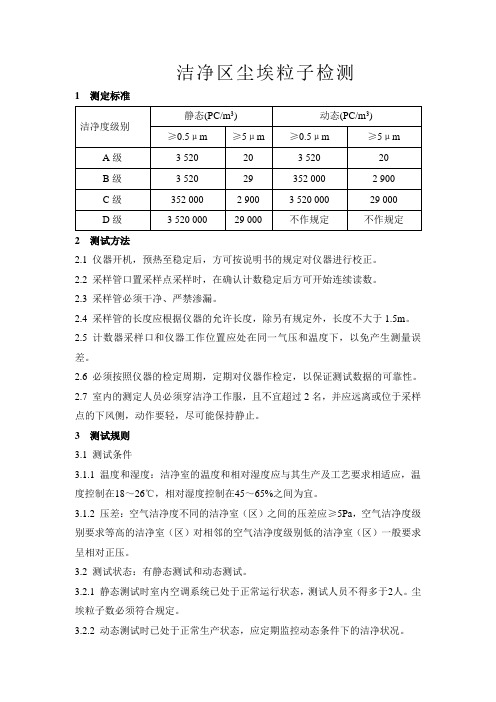

洁净区尘埃粒子检测

洁净区尘埃粒子检测1 测定标准2 测试方法2.1 仪器开机,预热至稳定后,方可按说明书的规定对仪器进行校正。

2.2 采样管口置采样点采样时,在确认计数稳定后方可开始连续读数。

2.3 采样管必须干净、严禁渗漏。

2.4 采样管的长度应根据仪器的允许长度,除另有规定外,长度不大于1.5m。

2.5 计数器采样口和仪器工作位置应处在同一气压和温度下,以免产生测量误差。

2.6 必须按照仪器的检定周期,定期对仪器作检定,以保证测试数据的可靠性。

2.7 室内的测定人员必须穿洁净工作服,且不宜超过2名,并应远离或位于采样点的下风侧,动作要轻,尽可能保持静止。

3 测试规则3.1 测试条件3.1.1 温度和湿度:洁净室的温度和相对湿度应与其生产及工艺要求相适应,温度控制在18~26℃,相对湿度控制在45~65%之间为宜。

3.1.2 压差:空气洁净度不同的洁净室(区)之间的压差应≥5Pa,空气洁净度级别要求等高的洁净室(区)对相邻的空气洁净度级别低的洁净室(区)一般要求呈相对正压。

3.2 测试状态:有静态测试和动态测试。

3.2.1 静态测试时室内空调系统已处于正常运行状态,测试人员不得多于2人。

尘埃粒子数必须符合规定。

3.2.2 动态测试时已处于正常生产状态,应定期监控动态条件下的洁净状况。

3.2.3 测试报告中应标明测试时所采用的状态。

3.3 测试时间3.3.1 对单向流,测试应在净化空调系统正常运行时间不少于10分钟后开始或宜在生产操作人员撤离现场并经10分钟自净后开始;对于非单向流,测试应在净化空调调节系统运行时间不少于30分钟后开始或生产操作人员撤离现场并经过20分钟自净后开始。

3.3.2 在动态测试时,则需记录生产开始的时间及测试时间。

3.4 尘埃粒子计数3.4.1 采样点数目及其布置3.4.1.1 在静态时,采样点布置要力求均匀,避免采样点在某局部区域过于稀疏。

3.4.1.2 在动态时,采样点数目及其布置应根据产品的生产及工艺关键操作区设置。

无尘车间清洁程度检测报告

无尘车间清洁程度检测报告概述该报告旨在评估无尘车间的清洁程度,以确保车间符合相关标准和要求。

我们进行了一系列的检测和评估,包括表面清洁度、空气质量和细菌检测等。

表面清洁度检测结果经过对无尘车间的表面进行检测样本采集和分析,我们得出以下结论:- 98%的表面清洁度符合无尘车间标准要求。

- 所有检测区域的表面均不存在污垢、灰尘或其他杂质。

空气质量检测结果我们使用专业的空气质量检测设备对无尘车间进行了空气质量的评估。

以下是我们得出的结果:- PM2.5浓度:平均值为10微克/m³,低于国家标准要求的35微克/m³。

- VOCs(挥发性有机化合物)含量:平均值为0.02mg/m³,低于国家标准要求的0.1mg/m³。

- CO₂浓度:平均值为500ppm,低于无尘车间标准要求的1000ppm。

- 温度和湿度:平均温度为25℃,平均湿度为50%。

细菌检测结果为了评估无尘车间的卫生状况,我们进行了细菌检测。

以下是我们得出的结论:- 检测区域内的细菌总数低于国家卫生标准要求。

- 细菌含量低于可接受的水平,无明显细菌污染。

建议和改进基于我们的检测结果,无尘车间的清洁程度达到了标准和要求。

然而,为了保持良好的清洁状态,我们建议:- 定期进行表面清洁,特别是在工作完成后。

- 对空气质量进行持续监测,确保符合相关标准。

- 保持适宜的温湿度,以提供舒适的工作环境。

- 定期进行细菌检测,以确保无尘车间的卫生状况。

结论根据我们的检测和评估结果,无尘车间的清洁程度符合相关标准要求。

我们建议继续保持并定期监测无尘车间的清洁状况,以确保工作环境的健康与安全。

如有任何疑问或需要进一步的信息,请随时与我们联系。

粉尘测试报告

一、目的收集本公司各车间粉尘含量判定其洁净等级,并分析其粉尘来源,制二、测量设备及其方法三、检测标准GB/T16292-1996(中国标准)周期:60S/次车间粉尘测量报告空气洁净度分级标准: GB/T16292-1996 (中国标准)型号:CLJ-E3016设备名称:激光尘埃粒子计数器测量方法:每工序2测量点,每测量点测2个值厂家:苏州市生源净化设备有限公司测量速率:2.83L/MIN四、数据收集测量结果1、由于标准中有两个衡量指标(0.5μm/5μ2、从测量数据上看,1.1期主要为0.5μm项目五、图表由于≥0.5μm粒径指标六、分析结论:1、按GB/T16292-1996 (中国标准)来划分1.1期生产过程工序中粉尘等级,匀浆至叠片粉尘数量等级较高,达到30万级以上,装配在30万级内,电芯烘烤在10万级内,注液在30万级以上,干燥房数据在10万级内。

2、按GB/T16292-1996 (中国标准)来划分1.2期生产过程工序中粉尘等级,正极匀浆与涂布机头在30万级以上,叠片、注液在30万级以上,其余工序都在10万级以内。

3、由于匀浆至电芯装配工序,有两条生产线分别在1.1期与1.2期,电芯烘烤至注液干燥房统一在1.2期车间生产,所以在对比1.1期与1.2期车间粉尘时只对比从匀浆至装配工序。

由图1可看出1.1期正负极匀浆至电芯烘烤都在30万级以上,而1.2期正负极匀浆至极片烘烤则在10万级或在10万级以下。

电芯叠片与装配工序粉尘等级1.1期与1.2期基本持平都在10万等级。

4、由以上3点可看出,从匀浆至电芯装配工序,1.2期粉尘含量整体小于1.1期。

5、按GB/T16292-1996 (中国标准)以≥0.5um粒径粉尘为唯一指标,来划分等级(如图1),整个生产流程有三个峰值,分别在匀浆、模切、注液工序,其中匀浆工序主要为干粉扬尘造成,模切工序为极片与边角料掉粉造成,注液工序为车间人员与货物车辆进出太过频繁导致外部粉尘被带入。

洁净工作台出厂检测报告新模板

- - -检测报告报告编号:产品名称:产品型号:BBS-H1300检验时间:XX博科生物产业XX1.气流模式:2.干净度检测仪器:激光尘埃粒子计数器仪器型号:CSJ-D仪器图片:仪器参数:适用X围:100级~30万级粒径通道:0.3、0.5、1、3、5、10〔um〕采样周期:1~10分钟采样点数:2~7采样次数:2~9采样量:2.83升/分自净时间:≤10分钟检测方法: 1.将玻璃升到规定的最高值,无玻璃窗操作口的可直接检测;2.在工作台面向上200mm,测试区域边界与干净台的内壁及操作口的距离应为100mm;3.除在测试区域四个角布置采样点外,还需在测试区域内沿中心线平均布点,测试区域内的采样点数目不得少于5个;4.每个采样点的采样次数不得少于3次,每次采样量应不小于5.66L;5.粒子计数器的采样口应正对气流方向;布点图:性能指标:干净等级应满足100级要求:≥0.5μm的尘埃粒子数≤3.5个/L检测结果:检测结论:3.风速检测仪器:热式风速仪仪器型号:TSI9535仪器图片:仪器参数:显示X围:0~30m/s;精度:读数的±3%或±0.015m/s;分辨率:0.01m/s检测方法:将干净台的气流流速设置为生产厂商规定的最低值,按以下方式在散流装置前侧100mm的垂直面上确定测量点位置,多点测量穿过该平面的水平气流流速:a〕测量点等距分布,形成的正方形栅格不大于150mm×150mm,测试点最少应有3排,每排最少应有7个测量点;b〕测试区域边界与干净台的内壁及操作口的距离应为100mm;c〕用夹具将风速仪探针准确定位在各测量点进展测量。

记录所有测量点的测量值并根据测量值计算出平均值;d〕将干净台的气流流速设置为生产厂商规定的最高值,重复上述试验步骤。

布点图:性能指标:干净台工作区平均气流流速在0.30m/s~0.50m/s检测结果:检测结论:4.噪音检测仪器:数字声级计仪器型号:HS5633仪器图片:仪器参数: 1.测量X围:1) 低量程档L:40dB—100dB;2) 高量程档H:70dB—130dB。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静态 静态

静态

静态

静态

静态

静态

静态

静态

静态

静态 静态

13 14 15 16 17 18

涂布二室 模切室 内包间 泡罩封边室 灌装间 静置间一

十万级 十万级 十万级 十万级 十万级 十万级

0.5 5 0.5 5 0.5 5 0.5 5 0.5 5 0.5 5

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

1 2

女二更 男二更

十万级 十万级

#DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000

*****报告

检测日期: 检测依据: 序号 房间名称 2014年4月10日、11日、15日 报告日期:2014年4月16日 GB/T 16292-2010 医药工业洁净室(区)悬浮粒子的测试方法、YY 0033-2000无菌医疗器具生产管理规范 净化级别 测量颗 测试点1-1 测试点1-2 测试点1-3 测试点2-1 测试点2-2 测试点2-3 平均数 粒 (颗/2.83 (颗/2.83 (颗/2.83 (颗/2.83 (颗/2.83 (颗/2.83 (颗/2.83 ≥μ m 升) 升) 升) 升) 升) 升) 升) 0.5 5 0.5 5 3 缓冲手消毒间 十万级 0.5 5 4 容器存放间 十万级 0.5 5 5 清洗烘干室 十万级 0.5 5 6 膏霜乳化室 十万级 0.5 5 7 静置间二 十万级 0.5 5 8 备料/称量室 十万级 0.5 5 9 配置间 十万级 0.5 5 10 气闸室 十万级 0.5 5 11 12 捏合反应室 涂布一室 十万级 十万级 0.5 5 0.5 5 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 颗/m3 指标数≤颗 /m3 检测结果 合格打“√ ”,不合格打 “×” 测量时状态

#DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000 #DIV/0! 3500000 #DIV/0! 20000

静态 静态 静态 静态 静态 静态

检测结论:

在静态条件下,10万级洁净车间18个房间的尘埃粒子数符合YY 0033-2000标准中100000级要求。

检测人员:

审核人员: