甲醇驰放气膜分离操作规程.

甲醇合成工艺中的驰放气回收

统 产 生 了 以下 影 响 :

另外 ,产品的边际贡献 甲醇好 于尿素 。为 了提 高公 司甲

(1)CO转化 率低 ,有效 气损失 大 。由于 甲醇 尾气 水气 醇产量 ,创造更大 的效益 ,对甲醇尾气实施 膜分离提 氢改造 ,

比低 ,造 成 CO 变 换 反 应 不 完 全 ,变 换 气 中 的 CO含 量 由 将尾气 中的 H 进行分离后用于生产 甲醇 ,有实际意义。

0.38% 升 高 到 0.50% 以 上 。 (2)甲烷化 炉温 升大 ,影响 甲烷化催 化剂 使用 寿命 。通

过 同类 型装置 对 比,公 司 1O万 吨合成 氨装置 甲烷化 温升为 31.3 ̄C,接 甲醇驰放 气 的 24万 吨合 成氨 装置 甲烷 化温 升 为 58.4℃ ,温升 过高。

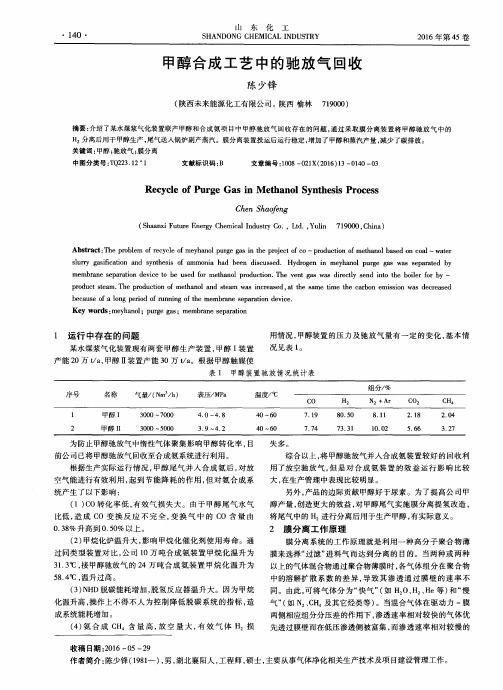

· 140 ·

山 东 化 工 SHANDONG CHEMICAL INDUSTRY

2016年 第 45卷

甲醇 合成 工 艺 中 的驰 放 气 回收

陈 少锋

(陕西 未来 能源化SI2有限公司 ,陕西 榆林 719000)

摘要 :介绍了某水煤浆气化装 置联产 甲醇和合 成氨项 目中 甲醇驰 放气 回收存 在 的问题 ,通过采取 膜分离装 置将 甲醇 驰放气 中的

slurry gasification and synthesis of ammonia had been discussed. Hydr0gen in meyhanol purge gas was separated by membrane separation device to be used for methanol production.The vent gas Was directly send into the boiler for by —— product steam .The production of methanol and steam was increased,at the sanle time the ca r bon em ission was decreased because o f a long period of running of the membrane separation device. K ey words:meyhanol;purge gas;membrane separation

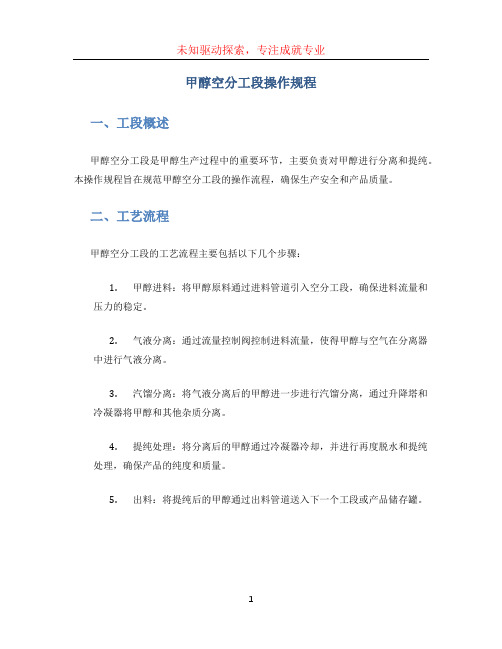

甲醇空分工段操作规程

甲醇空分工段操作规程一、工段概述甲醇空分工段是甲醇生产过程中的重要环节,主要负责对甲醇进行分离和提纯。

本操作规程旨在规范甲醇空分工段的操作流程,确保生产安全和产品质量。

二、工艺流程甲醇空分工段的工艺流程主要包括以下几个步骤:1.甲醇进料:将甲醇原料通过进料管道引入空分工段,确保进料流量和压力的稳定。

2.气液分离:通过流量控制阀控制进料流量,使得甲醇与空气在分离器中进行气液分离。

3.汽馏分离:将气液分离后的甲醇进一步进行汽馏分离,通过升降塔和冷凝器将甲醇和其他杂质分离。

4.提纯处理:将分离后的甲醇通过冷凝器冷却,并进行再度脱水和提纯处理,确保产品的纯度和质量。

5.出料:将提纯后的甲醇通过出料管道送入下一个工段或产品储存罐。

1.设备检查:在每天操作开始前,操作人员应对甲醇空分工段的设备进行检查,确保设备正常运行,包括压力表、温度控制器、流量计等。

2.进料控制:操作人员应根据生产计划合理控制甲醇的进料流量和压力,并进行记录。

3.工艺参数调整:根据生产需要,操作人员可以根据工艺要求进行温度、压力等参数的调整,确保工艺稳定。

4.安全措施:操作人员在操作过程中,应注意安全防护,佩戴好防护装备,并严格按照相关规定进行操作,防止意外事故的发生。

5.清洁维护:每次操作结束后,操作人员应及时清洁设备,保持工作环境的整洁,并进行设备的日常维护,确保设备正常运行。

四、应急措施1.漏气泄露:在发现甲醇空分工段发生气体泄露时,操作人员应立即采取紧急措施,封堵泄漏点,并及时报告相关人员处理。

2.火灾事故:在发生火灾事故时,操作人员应迅速启动火灾报警装置,并按照应急预案进行灭火或疏散撤离。

3.设备故障:在设备出现故障时,操作人员应立即停止操作,并迅速通知维修人员进行处理,确保设备安全。

在操作过程中,操作人员应进行详细的操作记录,包括以下内容:1.进料流量和压力的记录。

2.工艺参数的调整记录。

3.设备检查和维护记录。

4.突发事件和应急措施的记录。

城市煤气联产甲醇工艺中膜分离技术的应用

条件 下合成 甲醇 时, 易发生副 反应 , 生高碳链 碳氢 化合 物 , 容 产 即所谓“ 结蜡 ”造成 触煤 堵塞 , , 其活性 下 降甚

至失活 , 使生产 无法正 常运行 .

根据本工程特点, 采用何种方法回收 甲醇合成驰放气 中的氢 , 必须满足 3 个条件 : 回收的富氢气压 ① 力12 P , 甲醇原料气压力相同, > . M a与 4 两者汇合后可直接进入合成系统 .②回收氢后富含 甲烷的驰放气压

2 膜分离工艺过程及主要参数

膜分离装 置是 以 甲醇合成 驰放气 为原料气 , 利用膜 分离技 术 回收其 中的氢气 , 调节 甲醇合成 的氢 碳 比 . 在 甲醇合成 反应 时要求 氢碳 比为 2 5 2 5 而 原城 市煤 气进 入合 成 甲醇系 统 的氢碳 比只 有 1 1 在此 气 体 . . , 0 2 ., 9

河 南省是 产煤大 省 , 但煤 炭 的加工 转化和 综合 利用 水平 不高 , 济效 益不 理想 , 其是 义马煤矿 的长焰 经 尤

煤 热值 低 (9 2 / g , 分 高 (8% 1%) 硫 分 高 (. 1 1MJ k ) 灰 1 2 , 1 5% 。 25%) 灰 熔 点低 ( 1 0 1 2 , 1 8 — 0℃) 直接 燃 2 , 烧 效率较 低 , 既浪 费能源又 污染环 境 .但 义 马煤 反应 活性好 , 块煤 率 高 (5m 约 6 > m 2%) 小颗粒 不易粉 碎 , , 挥 发分 高 (8% 2%) 是煤 化工和煤 气化 的合适原 料 . 3 4 ,

1 膜分离过程 的基本原理[] - 2

利用 各种气 体组成 在高 分子聚 合物 制成 的膜 中扩散速 度 的不 同, 在膜 两侧压 力差 的作用 下使其 渗透通

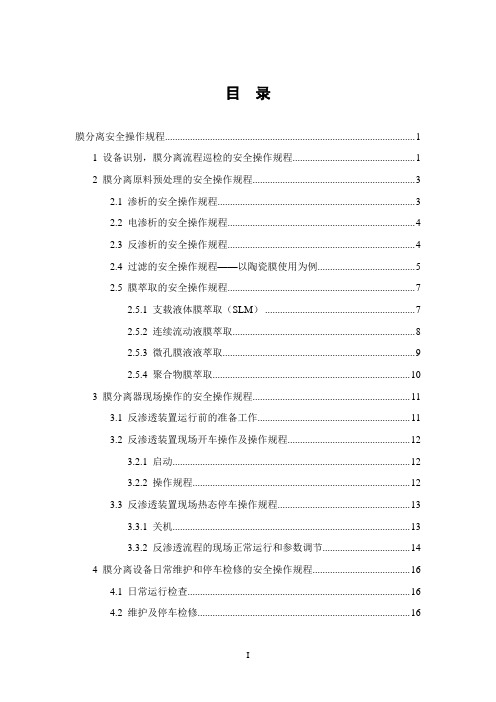

膜分离安全操作规程.

目录膜分离安全操作规程 (1)1 设备识别,膜分离流程巡检的安全操作规程 (1)2 膜分离原料预处理的安全操作规程 (3)2.1 渗析的安全操作规程 (3)2.2 电渗析的安全操作规程 (4)2.3 反渗析的安全操作规程 (4)2.4 过滤的安全操作规程——以陶瓷膜使用为例 (5)2.5 膜萃取的安全操作规程 (7)2.5.1 支载液体膜萃取(SLM) (7)2.5.2 连续流动液膜萃取 (8)2.5.3 微孔膜液液萃取 (9)2.5.4 聚合物膜萃取 (10)3 膜分离器现场操作的安全操作规程 (11)3.1 反渗透装置运行前的准备工作 (11)3.2 反渗透装置现场开车操作及操作规程 (12)3.2.1 启动 (12)3.2.2 操作规程 (12)3.3 反渗透装置现场热态停车操作规程 (13)3.3.1 关机 (13)3.3.2 反渗透流程的现场正常运行和参数调节 (14)4 膜分离设备日常维护和停车检修的安全操作规程 (16)4.1 日常运行检查 (16)4.2 维护及停车检修 (16)4.2.1 装置运行异常及对策 (16)4.2.2 RO组件部分异常及对策 (17)4.2.3 RO组件污染后症状和对策 (18)4.3 RO膜清洗 (18)4.3.1 RO膜清洗的条件 (18)4.3.2 清洗过程简述 (18)4.3.3 反渗透化学清洗的操作 (18)4.4 膜的保存 (19)4.4.1 适用范围 (19)4.4.2 短期保存 (19)4.4.3 长期停用保护 (20)4.4.4 系统安装前的膜元件保存 (20)膜分离安全操作规程1 设备识别,膜分离流程巡检的安全操作规程项目注意事项基本要求1、操作员需按规定穿戴好劳动保护用品。

2、加强通风,防止空气中有害气体超标。

3、化验室严禁吸烟,明火作业要经过批准,不准私自动火。

4、用电应遵守安全用电规程。

5、凡使用剧毒试剂的地方,必须有通风设备,操作前先打开通风设备,然后进行工作。

膜分离技术在甲醇驰放气氢回收中的应用

膜分离技术在甲醇驰放气氢回收中的应用贾晓文【摘要】介绍了膜分离氢提纯技术在甲醇装置驰放气氢气回收单元的应用.并就该系统投用后对解决装置驰放气放空氢损耗问题进行性能考核.采用膜分离技术回收甲醇驰放气中的氢气,氢气回收率提高了9%,提高了驰放气中氢资源利用效率,节能降耗显著,经济效益可观.【期刊名称】《化工设计通讯》【年(卷),期】2016(042)003【总页数】2页(P6,10)【关键词】膜分离;驰放气;氢气;回收率【作者】贾晓文【作者单位】中海石油建滔化工有限公司,海南东方 572600【正文语种】中文【中图分类】TQ223.121中海石油建滔化工有限公司60万t/a甲醇装置,是一套使用天然气制甲醇的装置,采用鲁奇的低压甲醇合成塔工艺,及Linde CO.的PSA技术回收驰放气中氢气,设计氢气回收率为81%,但是随着装置运行时间的增长,PSA单元的故障率逐渐增加,产能下降,造成大量驰放气改送转化炉做燃料气;其次,PSA的生产能力一定,但系统驰放气的产量却随着合成催化剂活性的降低而增长,使得一部分驰放气被送往转化炉做燃料气,造成氢气资源极大的浪费和甲醇产量的下降。

鉴于此,基于本装置的工艺条件,考虑到从合成塔出来的驰放气压力大概在9~9.9MPa.G,氢气含量高,这非常适合采用以氢的分压差为推动力的膜分离技术对氢气进行提纯回收。

因此,为了达到节能减排、降本增效的目的,2013年,该厂采用柏美亚(中国)有限公司膜分离技术,挖掘原装置的潜能,建成一套膜分离回收装置,对PSA单元的生产能力进行有力补充,自投入运行后,取得了显著的效益。

1.1 工艺流程合成气在甲醇合成塔反应后形成气溶混合物,经水冷器降温和分离器气溶分离后,得到压力大概在9~9.9MPa·G的驰放气,将其作为原料气送往膜分离系统回收氢气。

膜分离的工艺流程分为预处理(水洗塔、气溶分离器、加热器)和膜分离两部分。

原料气首先进入水洗塔与经过预热后的脱盐水逆流接触,洗涤,除去驰放气中的甲醇,经水洗后的驰放气,接着进入气溶分离器,进一步将气体中雾沫除去,然后再进入套管式原料气加热器,将水洗后的原料气加热到其露点温度以上,达到65℃。

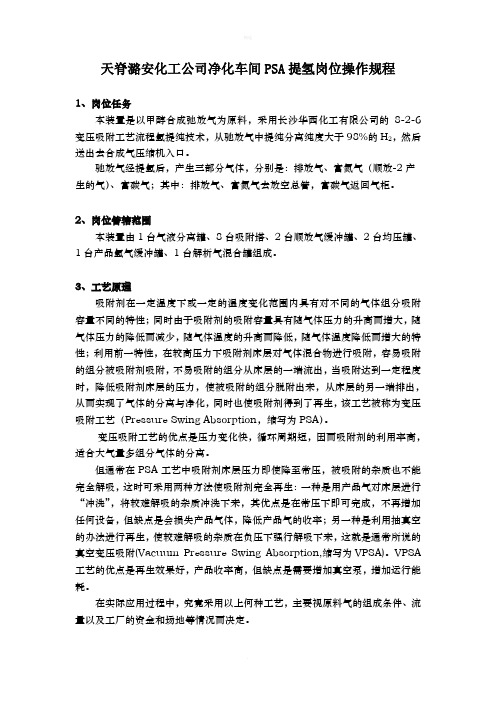

甲醇弛放气变压吸附天脊潞安化工公司净化车间PSA提氢岗位操作规程

天脊潞安化工公司净化车间PSA提氢岗位操作规程1、岗位任务本装置是以甲醇合成弛放气为原料,采用长沙华西化工有限公司的8-2-6变压吸附工艺流程氢提纯技术,从驰放气中提纯分离纯度大于98%的H2,然后送出去合成气压缩机入口。

驰放气经提氢后,产生三部分气体,分别是:排放气、富氮气(顺放-2产生的气)、富碳气;其中:排放气、富氮气去放空总管,富碳气返回气柜。

2、岗位管辖范围本装置由1台气液分离罐、8台吸附塔、2台顺放气缓冲罐、2台均压罐、1台产品氢气缓冲罐、1台解析气混合罐组成。

3、工艺原理吸附剂在一定温度下或一定的温度变化范围内具有对不同的气体组分吸附容量不同的特性;同时由于吸附剂的吸附容量具有随气体压力的升高而增大,随气体压力的降低而减少,随气体温度的升高而降低,随气体温度降低而增大的特性;利用前一特性,在较高压力下吸附剂床层对气体混合物进行吸附,容易吸附的组分被吸附剂吸附,不易吸附的组分从床层的一端流出,当吸附达到一定程度时,降低吸附剂床层的压力,使被吸附的组分脱附出来,从床层的另一端排出,从而实现了气体的分离与净化,同时也使吸附剂得到了再生,该工艺被称为变压吸附工艺(Pressure Swing Absorption,缩写为PSA)。

变压吸附工艺的优点是压力变化快,循环周期短,因而吸附剂的利用率高,适合大气量多组分气体的分离。

但通常在PSA工艺中吸附剂床层压力即使降至常压,被吸附的杂质也不能完全解吸,这时可采用两种方法使吸附剂完全再生:一种是用产品气对床层进行“冲洗”,将较难解吸的杂质冲洗下来,其优点是在常压下即可完成,不再增加任何设备,但缺点是会损失产品气体,降低产品气的收率;另一种是利用抽真空的办法进行再生,使较难解吸的杂质在负压下强行解吸下来,这就是通常所说的真空变压吸附(Vacuum Pressure Swing Absorption,缩写为VPSA)。

VPSA 工艺的优点是再生效果好,产品收率高,但缺点是需要增加真空泵,增加运行能耗。

甲醇合成操作规程

甲醇合成操作规程一、岗位任务及岗位职责二、工艺原理三、流程简述及管辖范围四、主要工艺控制参数五、装置的开车六、装置的正常操作七、装置的停车八、特殊操作方案九、安全、环保要求十、事故处理附1: 合成回路物料平衡表附2: 设备数据一览表附3: 调节阀一览表附4: 安全阀数据一览表附5: 盲板一览表附6: 分析项目及频率一览表附7:饱和水蒸汽温度与压力平衡表附8: 蒸发压力对应的饱和温度及汽化热表一、岗位任务及岗位职责1.1、岗位任务1.1.1 将来自合成气压缩机的合成气,经预热后送至甲醇合成塔,在触媒的作用下合成为甲醇。

1.1.2 出塔气经冷却分离,得到粗甲醇产品,粗甲醇送往甲醇精馏装置,进一步提纯或送往中间罐区的粗甲醇贮罐。

1.1.3 未反应的气体大部分进入压缩机循环段补充压力后返回合成塔。

1.1.4 经过洗醇塔回收甲醇后的驰放气送入氢回收装置。

1.2、岗位职责1.2.1 在班长的领导下,完成本岗位的生产任务。

1.2.2 按交接班制度,认真执行交接。

1.2.3 严格执行岗位操作规程,不违章作业,不违规违纪,确保安全生产。

1.2.4 负责甲醇合成塔、汽包、进出口换热器、空冷器、水冷器、甲醇分离器、洗醇塔、氢回收、甲醇闪蒸槽、炉水循环泵、磷酸盐加药装置等设备的操作和日常维护,对故障设备及时通知检修,并验收检修好的设备。

1.2.5 及时调节汽包压力和液位,确保甲醇合成塔床层温度稳定,确保甲醇分离器液位和闪蒸槽液位稳定。

1.2.6 严格执行班长指令,及时调节和控制好各项工艺指标。

1.2.7 负责向精馏工段或中间罐区送出粗甲醇。

1.2.8 搞好机泵等设备的润滑、日常保养;及时消除跑、冒、滴、漏现象,负责现场环境卫生的清洁。

1.2.9 搞好生产巡检工作,发现异常问题及时向车间和调度汇报,并配合检修人员进行处理。

1.2.10 负责仪表的使用,认真做好各种生产运行和操作记录。

二、工艺原理2.1 合成工艺原理氧化碳与氢反应生成甲醇,基本反应式为:CO+2H2=CH3OH+QCO2+3H2=CH3OH+H2O+Q甲醇合成是在8.75MPa压力和催化剂的作用下进行的,气体中的一氧化碳、氢在甲醇合成过程中,尚有如下副反应:2CO+4H2=(CH3)2O+H2O2CO+4H2=C2H5OH+H2O4CO+8H2=C4H9OH+3H2O此外,还有甲酸甲酯,乙酸甲酯及其它高级醇、高级烷烃类生成。

甲醇驰放气膜分离操作规程汇总讲解

目录1、工艺规程适用范围 (1)2、工艺原理 (1)3、工艺流程简述 (1)4、工艺设计数据 (2)5、工艺指标及连锁、报警一览表 (4)6、设备一览表 (3)7、调节阀一览表 (3)8、安全阀一览表 (4)9、岗位任务及管辖范围 (6)10、装置的开停车步骤 (6)11、紧急停车 (12)12、成分的调整 (13)13、操作注意事项 (13)14、安全技术规程 (14)1、工艺规程适用范围甲醇岗位提氢膜分离2、工艺原理膜分离的基本原理就是利用各气体组分在高分子聚合物中的溶解扩散速率不同,因而在膜两侧分压差的作用下导致其渗透通过纤维膜壁的速率不同而分离。

推动力(膜两侧相应组分的分压差)、膜面积及膜的分离选择性,构成了膜分离的三要素。

依照气体渗透通过膜的速率快慢,可把气体分成“快气”和“慢气”。

常见气体中,H2O、H2、He、H2S、CO2等称为“快气”;而称为“慢气”的则有的CH4及其它烃类、N2、CO、Ar等。

普里森分离器的外壳类似一管壳式换热器,内装数万根细小的中空纤维丝。

中空纤维的优点就是能够在最小的体积中提供最大的分离面积,使得分离系统紧凑高效,同时可以在很薄的纤维壁支撑下,承受较大的压力差。

混合气体进入膜分离器壳程后,沿纤维外侧流动,维持纤维内外两侧一适当的压力差,则气体在分压差的驱动下,“快气”(氢气)选择性地优先透过纤维膜壁在管内低压侧富集而作为渗透气导出膜分离系统,渗透速率较慢的气体则被滞留在非渗透气侧,压力几乎跟原料气的相同,经减压后送出界区。

3、工艺流程简述3.1工艺气流程膜分离的工艺流程可划分为预处理和膜分离两部分,用于从甲醇驰放气中将氢气浓度提浓,以应用于甲醇生产工艺。

膜分离提氢装置原料气体为回收的氨醇车间T2001出口驰放气、碳一车间801A水洗塔驰放气、801B水洗塔驰放气。

回收驰放气以14944Nm3/h、4.18MPaG、40℃进入膜分离装置界区,此气体首先通过PV41001调节阀稳定压力后,进入装有高效除雾元件的除雾器R41001,以除去小于1µm的粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的阀门V23/V24排出;经过除雾后的第16页共15页原料气进入加热器E41001加热至50℃,使原料气远离露点,并恒定膜分离系统的操作温度,而不影响膜分离性能,用蒸汽流量调节阀TV41001,温度计和温度变送器TG41002,TG41003,TT41001,TICSA41001实现原料气温度控制、指示、报警和联锁。

甲醇驰放气膜分离操作规程汇总.

目录1、工艺规程适用范围 (1)2、工艺原理 (1)3、工艺流程简述 (1)4、工艺设计数据 (2)5、工艺指标及连锁、报警一览表 (4)6、设备一览表 (3)7、调节阀一览表 (3)8、安全阀一览表 (4)9、岗位任务及管辖范围 (6)10、装置的开停车步骤 (6)11、紧急停车 (12)12、成分的调整 (13)13、操作注意事项 (13)14、安全技术规程 (14)驰放气提氢膜分离操作规程1、工艺规程适用范围甲醇岗位提氢膜分离2、工艺原理膜分离的基本原理就是利用各气体组分在高分子聚合物中的溶解扩散速率不同,因而在膜两侧分压差的作用下导致其渗透通过纤维膜壁的速率不同而分离。

推动力(膜两侧相应组分的分压差)、膜面积及膜的分离选择性,构成了膜分离的三要素。

依照气体渗透通过膜的速率快慢,可把气体分成“快气”和“慢气”。

常见气体中,H2O、H2、He、H2S、CO2等称为“快气”;而称为“慢气”的则有的CH4及其它烃类、N2、CO、Ar等。

普里森分离器的外壳类似一管壳式换热器,内装数万根细小的中空纤维丝。

中空纤维的优点就是能够在最小的体积中提供最大的分离面积,使得分离系统紧凑高效,同时可以在很薄的纤维壁支撑下,承受较大的压力差。

混合气体进入膜分离器壳程后,沿纤维外侧流动,维持纤维内外两侧一适当的压力差,则气体在分压差的驱动下,“快气”(氢气)选择性地优先透过纤维膜壁在管内低压侧富集而作为渗透气导出膜分离系统,渗透速率较慢的气体则被滞留在非渗透气侧,压力几乎跟原料气的相同,经减压后送出界区。

3、工艺流程简述3.1工艺气流程膜分离的工艺流程可划分为预处理和膜分离两部分,用于从甲醇驰放气中将氢气浓度提浓,以应用于甲醇生产工艺。

膜分离提氢装置原料气体为回收的氨醇车间T2001出口驰放气、碳一车间801A水洗塔驰放气、801B水洗塔驰放气。

回收驰放气以14944Nm3/h、4.18MPaG、40℃进入膜分离装置界区,此气体首先通过PV41001调节阀稳定压力后,进入装有高效除雾元件的除雾器R41001,以除去小于1µm的粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的阀门V23/V24排出;经过除雾后的原料气进入加热器E41001加热至50℃,使原料气远离露点,并恒定膜分离系统的操作温度,而不第1页共15页影响膜分离性能,用蒸汽流量调节阀TV41001,温度计和温度变送器TG41002,TG41003,TT41001,TICSA41001实现原料气温度控制、指示、报警和联锁。

膜分离安全操作规程.

目录膜分离安全操作规程 (1)1 设备识别,膜分离流程巡检的安全操作规程 (1)2 膜分离原料预处理的安全操作规程 (3)2.1 渗析的安全操作规程 (3)2.2 电渗析的安全操作规程 (4)2.3 反渗析的安全操作规程 (4)2.4 过滤的安全操作规程——以陶瓷膜使用为例 (5)2.5 膜萃取的安全操作规程 (7)2.5.1 支载液体膜萃取(SLM) (7)2.5.2 连续流动液膜萃取 (8)2.5.3 微孔膜液液萃取 (9)2.5.4 聚合物膜萃取 (10)3 膜分离器现场操作的安全操作规程 (11)3.1 反渗透装置运行前的准备工作 (11)3.2 反渗透装置现场开车操作及操作规程 (12)3.2.1 启动 (12)3.2.2 操作规程 (12)3.3 反渗透装置现场热态停车操作规程 (13)3.3.1 关机 (13)3.3.2 反渗透流程的现场正常运行和参数调节 (14)4 膜分离设备日常维护和停车检修的安全操作规程 (16)4.1 日常运行检查 (16)4.2 维护及停车检修 (16)4.2.1 装置运行异常及对策 (16)4.2.2 RO组件部分异常及对策 (17)4.2.3 RO组件污染后症状和对策 (18)4.3 RO膜清洗 (18)4.3.1 RO膜清洗的条件 (18)4.3.2 清洗过程简述 (18)4.3.3 反渗透化学清洗的操作 (18)4.4 膜的保存 (19)4.4.1 适用范围 (19)4.4.2 短期保存 (19)4.4.3 长期停用保护 (20)4.4.4 系统安装前的膜元件保存 (20)膜分离安全操作规程1 设备识别,膜分离流程巡检的安全操作规程项目注意事项基本要求1、操作员需按规定穿戴好劳动保护用品。

2、加强通风,防止空气中有害气体超标。

3、化验室严禁吸烟,明火作业要经过批准,不准私自动火。

4、用电应遵守安全用电规程。

5、凡使用剧毒试剂的地方,必须有通风设备,操作前先打开通风设备,然后进行工作。

甲醇驰放气提氢操作规程汇总

四川达兴能源股份有限公司7200N m3/h甲醇驰放气PS A提氢装置工艺技术操作规程四川达兴能源股份有限公司甲醇工段甲醇弛放气PSA提氢装置工艺技术操作规程编制:李冰审核:周卫东审定:批准:甲醇工段技术组2012年6月10日第一章装置概貌1、装置规模装置公称处理原料气能力:7200Nm3/h装置公称产氢能力:4100Nm3/h2、装置组成变压吸附(PSA)氢提纯装置由一气液分离器、六台吸附塔、一台顺放气缓冲罐和一台富氮气缓冲罐及一台解吸气缓冲罐和一台解吸气混合罐组成。

3、物料概况表 1-1组成第二章工艺过程说明第一节工艺原理1、概况本装置采用变压吸附技术(Pressure Swing Adsorption,以下简称PSA)将甲醇驰放气的组份进行分离,最终产品为:氢气、富氮气和富碳气。

氢气(纯度为96.5%)作为合成气压缩机原料气;富碳气作为焦炉气压缩机原料气;富氮气作为燃料气进入燃料管网,一部分替代驰放气作为精脱硫升温炉和转化预热炉燃料气。

2、吸附基本原理吸附是指:当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。

具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体或液体)称为吸附质。

吸附按其性质的不同可分为四大类,即:化学吸附、活性吸附、毛细管凝缩、物理吸附。

PSA制氢装置中的吸附主要为物理吸附。

物理吸附是指依靠吸附剂与吸附质分子间的分子力(即范德华力)进行的吸附。

其特点是:吸附过程中没有化学反应,吸附过程进行得极快,参与吸附的各相物质间的平衡在瞬间即可完成,并且这种吸附是完全可逆的。

3、本装置所用吸附剂的特性如下1)活性氧化铝本装置所用活性氧化铝为一种物理化学性能极其稳定的高空隙Al2O3,规格为Φ3~5球状,抗磨耗、抗破碎、无毒。

对几乎所有的腐蚀性气体和液体均不起化学反应。

主要装填在吸附塔底部,用于脱除水分。

甲醇分装安全操作规程

甲醇分装安全操作规程1. 引言甲醇(化学式:CH3OH)是一种常用的工业化学品,广泛应用于化工、药品和能源领域。

然而,甲醇具有高度的毒性和易燃性,因此在分装和使用过程中必须严格遵守安全操作规程,以避免事故和危险。

本安全操作规程旨在规范甲醇分装的操作流程,确保操作人员的人身安全和设备的安全运行。

操作人员必须仔细阅读并严格遵守本规程的要求。

2. 环境准备在进行甲醇分装之前,需要确保以下环境准备工作已经完成:•分装区域应远离明火和高温源,具备良好的通风设施。

•分装区域应清洁整齐,无易燃物和杂物堆放。

•必备的个人防护装备包括防护眼镜、防化服和化学手套。

3. 分装设备准备甲醇分装所需的设备如下:•甲醇储罐:储罐应符合国家标准,密封性好且抗腐蚀。

•分装设备:包括分装泵、计量仪表和管道连接系统。

•温度控制设备:用于维持甲醇在合适的温度范围内。

4. 分装操作流程4.1. 操作人员准备在开始分装之前,操作人员必须完成以下准备工作:1.穿戴个人防护装备。

2.检查分装设备的工作状态。

3.检查储罐内的甲醇储量,并确保储罐密封良好。

4.2. 分装操作1.打开分装区域的通风设备,确保良好的空气流通。

2.根据操作要求,调整温度控制设备。

3.将甲醇分装泵连接至储罐和目标容器。

4.开启储罐和目标容器的阀门,确保流体畅通。

5.使用计量仪表,控制甲醇流量,并确保分装过程中不发生溢流现象。

6.分装完成后,关闭储罐和目标容器的阀门。

7.使用适当的清洁剂彻底清洗分装设备。

5. 应急措施甲醇分装过程中发生事故时,操作人员应立即采取以下应急措施:1.立即远离事故现场,确保个人安全。

2.关闭分装设备的阀门,停止甲醇的流动。

3.打开附近的应急通风设备,加强空气流通。

4.如有必要,向周围人员发出警报并呼叫急救。

5.根据现场情况,采取适当的灭火措施。

6.等待专业人员的到来进行事故调查和处理。

6. 结论遵守本安全操作规程的要求,可以有效预防甲醇分装过程中可能出现的事故和危险。

膜分离和PSA技术在甲醇合成驰放气氢回收装置的应用及运行情况分析

doi:10 3969/j issn 1004-275X 2020 08 040膜分离和PSA技术在甲醇合成驰放气氢回收装置的应用及运行情况分析张 波(云南先锋化工有限公司,云南 寻甸 655204)摘 要:概述了氢回收工艺的特点,对膜分离和变压吸附PSA技术的应用及运行情况进行分析,指出采用两者相结合的氢回收工艺,具有工艺适应性强、可靠性高的特点,可达到产品H2纯度≥99 9%且H2收率≥92 6%的提氢要求,在节能减排、降本增效方面有显著效益。

关键词:驰放气;氢回收;膜分离;PSA;效益 中图分类号:TQ223 121 文献标志码:A 文章编号:1004-275X(2020)08-127-04ApplicationandOperationAnalysisofMembraneSeparationandPSATechnologyinHydrogenRecoveryPlantforMethanolSynthesisZhangBo(YunnanPioneerChemicalCo ,Ltd ,YunnanXundian655204) Abstract:thecharacteristicsofhydrogenrecoveryprocessaresummarized,theapplicationandoperationofmembraneseparationandpressureswingadsorptionPSAtechnologyareanalyzed,anditispointedoutthatthecombinedhydrogenrecoveryprocesshasthecharacteristicsofstrongprocessadaptabilityandhighreliability,whichcanmeettherequirementof99 9%H2purityand92 6%H2yieldremarkablebenefitinenergysavingandemissionreduction,reducingcostandincreasingefficien cy Keywords:relaxation;hydrogenrecovery;membraneseparation;PSA;benefits 云南先锋化工有限公司年产50万t甲醇项目为煤制气甲醇合成装置,采用托普索工艺,配套建有处理驰放气量为22000m3/h的氢回收装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1、工艺规程适用范围 (5)2、工艺原理 (5)3、工艺流程简述 (5)4、工艺设计数据 (6)5、工艺指标及连锁、报警一览表 (8)6、设备一览表 (3)7、调节阀一览表 (3)8、安全阀一览表 (4)9、岗位任务及管辖范围 (6)10、装置的开停车步骤 (6)11、紧急停车 (16)12、成分的调整 (17)13、操作注意事项 (17)14、安全技术规程 (18)驰放气提氢膜分离操作规程1、工艺规程适用范围甲醇岗位提氢膜分离2、工艺原理膜分离的基本原理就是利用各气体组分在高分子聚合物中的溶解扩散速率不同,因而在膜两侧分压差的作用下导致其渗透通过纤维膜壁的速率不同而分离。

推动力(膜两侧相应组分的分压差)、膜面积及膜的分离选择性,构成了膜分离的三要素。

依照气体渗透通过膜的速率快慢,可把气体分成“快气”和“慢气”。

常见气体中,H2O、H2、He、H2S、CO2等称为“快气”;而称为“慢气”的则有的CH4及其它烃类、N2、CO、Ar等。

普里森分离器的外壳类似一管壳式换热器,内装数万根细小的中空纤维丝。

中空纤维的优点就是能够在最小的体积中提供最大的分离面积,使得分离系统紧凑高效,同时可以在很薄的纤维壁支撑下,承受较大的压力差。

混合气体进入膜分离器壳程后,沿纤维外侧流动,维持纤维内外两侧一适当的压力差,则气体在分压差的驱动下,“快气”(氢气)选择性地优先透过纤维膜壁在管内低压侧富集而作为渗透气导出膜分离系统,渗透速率较慢的气体则被滞留在非渗透气侧,压力几乎跟原料气的相同,经减压后送出界区。

3、工艺流程简述3.1工艺气流程膜分离的工艺流程可划分为预处理和膜分离两部分,用于从甲醇驰放气中将氢气浓度提浓,以应用于甲醇生产工艺。

膜分离提氢装置原料气体为回收的氨醇车间T2001出口驰放气、碳一车间801A水洗塔驰放气、801B水洗塔驰放气。

回收驰放气以14944Nm3/h、4.18MPaG、40℃进入膜分离装置界区,此气体首先通过PV41001调节阀稳定压力后,进入装有高效除雾元件的除雾器R41001,以除去小于1µm的粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的阀门V23/V24排出;经过除雾后的原料气进入加热器E41001加热至50℃,使原料气远离露点,并恒定膜分离系统的操作温度,而不第5页共15页影响膜分离性能,用蒸汽流量调节阀TV41001,温度计和温度变送器TG41002,TG41003,TT41001,TICSA41001实现原料气温度控制、指示、报警和联锁。

原料气加热至50℃后,进入膜分离器M41001A~H进行分离,每个膜分离器外形类似一管壳式换热器,膜分离器壳内由中空纤维束填充,类似于管束,原料气从下端侧面进入膜分离器,由于各种气体组分在透过中空纤维膜时的溶解度和扩散系数不同,不同气体在膜中的相对渗透速率不同,各组分中氢气的相对渗透速率最快,从而可将氢气分离,在原料气沿膜分离器长度方向流动时,更多的氢气扩散进入中空纤维,在中空纤维芯侧得到渗透汽产品,该含氢气量92.87%的渗透气以11756Nm3/h,50℃,1.8MPaG的压力进入氢气压缩机进行提压。

壳程得到的3189Nm3/h,50℃,4.08MPaG的非渗透气经减压阀HV41001减压送至0.8MPaG燃料气管网,0.8MPaG燃料气管网超压时燃料气可经减压阀PV4105减压至0.08 MPaG燃料气管网,送动力岛热动锅炉回收。

3.2蒸汽流程来自S5蒸汽管网的0.5MPaG,158℃的饱和低压蒸汽,经温度调节阀TV41001后进入列管式加热器E41001的壳程,将管程内的原料气加热至50℃,冷却后的蒸汽冷凝液经加热器底部的疏水器送回冷凝液管网。

4、工艺设计数据4.1原料气体技术规格第6页共15页表1 膜分离原料气技术规格表4.2 产品气技术规格表2 膜分离产品气技术规格第7页共15页4.3公用工程及化学品条件公用工程包括:电、蒸汽、仪表空气、氮气等。

少量仪表用电;蒸汽用来加热原料气;仪表空气用于现场仪表的操作和控制;氮气用于开车前的管路置换。

表3 公用工程消耗清单5、工艺指标及联锁、报警一览表(见附页)6、设备一览表第8页共15页7、调节阀一览表8、安全阀一览表第9页共15页第10页共15页9、岗位任务及管辖范围9.1 岗位任务将氨醇车间甲醇合成T2001出口驰放气、碳一车间甲醇合成801A水洗塔驰放气、801B水洗塔驰放气三股气体合并,送至碳一车间甲醇合成驰放气提氢膜分离装置,进行分离、提纯,得到纯度≥92.87%的H2渗透产品气,此气体经氢气压缩机压缩后送至2#甲醇合成装置用于甲醇生产;分离得到的尾气经减压后分别送至0.8 MPaG燃料气管和0.08 MPaG燃料气管。

9.2 岗位管辖范围①膜分离器:M41001A/B/C/D/E/F/G/H,共8台。

②加热器:E41001共1台。

③除雾器:R41001共1台。

上述设备和设备的附属管线、阀门及仪表等。

10、装置的开停车步骤10.1开车前的准备10.1.1检查机械部分(1)核对膜分离装置对外交接点与现场管路的联接正确无误。

(2)移去所有放空及排净口处的塑料密封片,确认外接管口8字盲板处于盲板状态。

(3)安全阀的压力设定启跳点已由生产厂调好,铅封完好,检查安全阀时必须小心注意其位置。

(4)检查地脚螺栓,管道法兰螺栓垫片,静电接地等结构完整。

(5)检查原料气加热器E41001上的管路畅通。

(6)检查所有应保温的设备及管路已完成保温。

10.1.2检查仪表部分(1)检查所有仪表接线正确无误。

(2)打开仪表空气界区阀V40,向所有用气仪表供仪表空气。

(3)所有调节阀已调试合格,阀门行程、事故状态、正反作用均正确无误。

第11页共15页(4)对所有仪表进行效验,检查现场温度表,压力表完整无损。

(5)检查报警及联锁功能,联锁调试完毕,具备投用条件。

10.1.3系统管道、设备吹扫已完成,吹扫期间拆除的止逆阀、流量计等已回装,临时管线已拆除,管道上8字盲板处于正确位置,与其他装置连接界区阀已关闭。

10.1.4系统高压区、低压区气密试验均合格,系统保压24小时,压力不降(压力降≤0.1MpaG)。

10.1.5现场已做好分析取样准备工作。

10.2氮气置换10.2.1置换前所具备的条件(1)确认N3管网氮气供应正常,纯度99.9%以上,无尘、无油。

(2)确认设备、管道吹扫工作完成。

(3)确认装置仪表及调节阀调试合格,具备使用条件。

(4)确认所有的临时管线已拆除,管道上盲板处于正确位置,界区阀已关闭。

(5)置换用临时压力表已安装好,压力表已经校验。

(6)关闭回路中所有导淋,取样分析点。

10.2.2置换步骤10.2.2.1置换预处理系统(1)确保下列手动阀门处于关闭状态:A 原料气管线上游的截止阀V01;B 非渗透气管线下游的截止阀V10;C 非渗透气管线上游的截止阀V08A/B;D 氢气管线下游的截止阀V14;E 氢气上游管线的截止阀V12;G 所有排污阀、放空阀和取样阀;(2)确保下列调节阀处于失气时的安全位置,相应的调节器处于“手动”位置:A温度调节阀TV-41001关闭;B流量调节阀HV-41001关闭;C导流阀DV-41001关闭;D非渗透气阀减压阀HV-41001关闭;E 0.8MPaG燃料气管网减压阀PV4105关闭。

(3)打开所有仪表的表根部阀,确保所有的仪表和管路已完全释压,核实所有的压力表指示应为零。

(4)如果除雾器内存有液体,则将其排掉,并关闭底阀V23/V24。

(5)打开原料气管线上的旁通阀VT41002上的阀门V05/V06,手动打开尾气管线减压阀第12页共15页HV41001(6)打开N3管网低压氮气管线上游阀门,去掉V19阀后8字盲板,先打开V22,然后慢慢打开V19给系统升压至气源压力,关闭注氮阀V19/V22。

(7)打开放空管线150-VT41008上的V18A/B,慢慢地对预处理系统降压。

(8)重复以上升、降压步骤,对预处理系统进行置换,直至置换出的气体中氧含量低于0.2%后;并立即关闭V18A/B。

10.2.2.2置换膜分离器系统(1)确认膜系统所有手动阀门处于关闭状态,渗透气去火炬串联阀V16A/B阀关闭。

(2)打开膜出口阀V11a~h,渗透气总管阀门V12,非渗透气管线上游的截止阀V08。

(3)打开N3管网低压氮气管线上游阀门,先打开V22,然后慢慢打开V19给原料气管线升压至气源压力。

(4)慢慢打开原料气进膜调节阀DV41001旁路阀V03/04,为膜分离器系统升压,升压速度为0.3MPa/min,直至升压到气源压力(观察压力表PG41005),关闭注氮阀V19/V22。

(5)慢慢打开渗透气管线上的放空管线VT41003上的阀门V16A/B进行放空,对分离器降压。

(6)观察压力表PG41005,当压力降至0.2MPaG时,关闭放空阀V16A/B。

(7)缓慢打开非渗透气管上放空阀V18A/B进行置换,必须保证非渗透气管线压力要始终大于渗透气管线压力。

(8)重复上述升、降压步骤对膜分离器及管路进行置换,直至置换出的气体中氧含量低于0.2%。

注意升降压时需缓慢进行,避免膜分离内部垫圈的移位。

(9)取样分析合格,置换合格后,充氮0.20~0.30MpaG 后关闭氮气阀门V19/V22,关闭所有工艺阀门,渗透气和非渗透气管线去火炬管线放空阀V16A/V18B拆口处复位。

系统氮气保护,氮气倒淋V20阀打开。

10.3开车操作步骤10.3.1预处理部分开车操作预处理的开车,是通过膜分离器的旁路,经过管路PG41001,PG41002,PG41003,PG41003,VT41002及FG41002进行的。

在预处理的开车平稳后,方可切入膜分离器管线,投入运行。

10.3.1.1将手动阀门置于下列位置:(1)关闭所有调节阀的旁路及排净阀;(2)确保氮气管路阀门V19/V22是关闭的;且盲板已恢复关闭位置,其余管路接口处的盲板处于打开状态;(3)确认膜分离器前升压阀V02,DV41001的旁路阀V03/V04关闭;(4)所有的仪表根阀打开;(5)所有安全阀的前后阀门打开;第13页共15页(6)所有排污阀、排气阀、放空阀和取样阀关闭;(7)仪表空气可供所有阀门使用。

(8)0.08MPaG燃料气管网、0.8MPaG燃料气管网、火炬管网分别与各自总管切断根部阀打开。

10.3.1.2 确保下列调节阀处于安全位置,相应的调节器处于“手动”位置:(1)温度调节阀TV41001关闭;(2)原料气进口调节阀PV41001关闭;(3)导流调节阀DV41001关闭;(4)手动调节阀HV41001关闭;(5)减压阀PV4105关闭。

10.3.1.3 确保处于DV41001的旁路管线上的阀V02,DV41001的旁路阀V03/V04是关闭的,确保管线FG41001上的膜非渗透气出口总阀V08已关闭。