插床的设计与分析

机械原理课程设计插床十二组数据

机械原理课程设计插床十二组数据摘要:一、插床设计概述1.插床的定义和作用2.插床的设计流程二、插床设计数据1.插床的分类和组成2.设计数据的要求和来源3.十二组数据的具体内容三、插床设计方法1.机械原理课程设计的基本方法2.插床设计的具体步骤3.设计中需要考虑的因素四、插床设计案例1.案例介绍2.设计过程3.结果分析五、插床设计展望1.插床设计的发展趋势2.插床设计的新技术和方法3.插床设计在未来的应用正文:一、插床设计概述插床是一种用于加工孔的机械设备,通过将工件固定在插床上,利用插刀等工具进行孔加工。

插床广泛应用于机械加工、汽车制造、航空航天等领域。

在机械原理课程设计中,插床设计是一个重要的内容,主要涉及插床的分类、组成、设计数据、设计方法等方面。

二、插床设计数据插床的分类和组成决定了设计数据的要求和来源。

插床通常分为立式插床、卧式插床、万能插床等,不同类型的插床其设计和加工能力有所不同。

插床的组成主要包括床身、主轴、插刀、送料机构等,这些部件的设计数据直接影响到插床的加工精度和效率。

十二组数据是插床设计的基础,包括插床的尺寸、加工零件的尺寸、插刀的直径和长度、送料机构的行程等。

这些数据需要根据实际加工需求和设备条件进行合理选择和计算,以确保插床的稳定运行和加工效果。

三、插床设计方法机械原理课程设计的基本方法包括机械设计、机构设计、零件设计等。

在插床设计中,需要根据插床的类型和组成,运用这些方法进行具体设计。

插床设计的具体步骤包括:确定设计数据、绘制插床简图、计算各部件的尺寸和运动参数、选择材料和加工工艺、编写设计说明书等。

这些步骤需要严格按照设计流程进行,以确保设计结果的正确性和可行性。

在插床设计中,需要考虑的因素包括加工零件的精度要求、插床的结构尺寸、插刀的选型和安装方式、送料机构的运动方式和行程等。

这些因素直接影响到插床的加工效果和设备性能,需要进行综合考虑和分析。

四、插床设计案例以下是一个插床设计案例:设计一台立式插床,加工零件为直径为100mm、长度为200mm的轴类零件,插刀直径为20mm,送料机构行程为100mm。

插床机械设计范文

插床机械设计范文床是生活中很重要的家具之一,而床架的插床机械设计则是指为了方便床上物品的存放和取用,设计出的一种插床机械装置。

本文将从机械设计的整体要求、结构设计、材料选择以及制造工艺等方面进行详细介绍。

首先,插床机械的设计要满足以下几个整体要求。

首先是结构简单,方便安装和维修。

其次是使用寿命长,能够承受床上物品的重量,同时还要考虑到常见的使用行为,如平衡、拉动等。

此外,还要考虑美观度和占地面积等因素,以满足用户的需求。

接下来是结构设计。

插床机械的结构设计一般包括两个主要组成部分,即插床板和插床卡扣。

插床板是位于床的床垫和床架之间的水平板,用于支撑床垫。

插床卡扣则是用于固定插床板的机械装置,通常由金属材料制成。

卡扣通常被安装在床架的四角位置,使得插床板在床架上能够稳固地固定。

对于插床板的设计,一般要考虑以下几个因素。

首先是尺寸设计,插床板的尺寸应该与床架的尺寸相匹配。

此外,插床板的厚度也应该根据需求进行设计,以保证足够的强度和稳固性。

其次是材料选择,插床板一般使用坚固耐用的木材或密度板等材料制作。

最后是表面处理,插床板的表面可以采用防滑或防污处理,以提高使用的安全性和便捷性。

对于插床卡扣的设计,主要考虑以下几个方面。

首先是形状设计,常见的插床卡扣形状有L型、U型和H型等,需要根据插床板的形状来选择合适的卡扣形状。

同时,卡扣的形状也会影响插床板的固定方式,例如L型卡扣一般需要用螺丝固定在床架上,而U型和H型卡扣则可以直接插入床架的槽口中。

其次是材料选择,插床卡扣通常采用金属材料制作,如铝合金或不锈钢,以保证卡扣的强度和耐用性。

同时,对于卡扣的表面处理也要考虑到美观和耐腐蚀性。

在制造工艺方面,插床机械的制造通常包括以下几个步骤。

首先是材料准备,根据设计要求选择合适的木材、板材或金属材料,并进行切割和加工。

然后是加工工艺,包括插床板的打磨、防滑或防污处理,以及插床卡扣的外观处理等。

最后是装配,将插床板和插床卡扣进行组装,安装在床架上,并进行测试和调整,确保机械装置的稳固性和使用效果。

插床机械设计说明书

插床机械设计说明书一、引言插床是一种常用的机床,广泛应用于汽车零部件、摩托车配件、工程机械和电子设备等行业。

本文档旨在为插床的机械设计提供详尽的说明,以帮助相关人员更好地了解插床机械的设计原理、参数和使用方法。

二、设备概述1. 设备简介插床是一种通过切削方式加工工件的机床。

它通过工件夹于工作台上,并通过工作台和刀座之间的相对运动来完成工件的加工。

2. 设备特点插床机械具有以下特点:- 结构简单,易于操作;- 具备高效的加工能力,适用于各类加工任务;- 插床机械具有较高的精度和重复定位精度;- 自动化程度高,可以实现自动送料和自动切削;- 插床机械具有良好的刚性和稳定性。

三、机械设计1. 结构设计插床机械的结构设计应该依据其加工任务和工作环境进行合理的设计。

主要结构包括机身、工作台、刀座、主轴、进给装置等。

2. 主要参数插床机械的设计中需要考虑的主要参数包括:- 加工能力:包括最大加工直径、最大加工长度等;- 加工精度:包括重复定位精度、加工精度等;- 主轴转速:根据加工任务的要求确定合适的主轴转速范围;- 进给速度:根据加工任务的要求确定合适的进给速度范围;- 动力需求:包括主轴动力和进给动力。

3. 刀具设计插床机械的刀具设计应该合理选择适应不同加工任务的刀具,并考虑刀具的刚度和耐用性。

刀具设计应该遵循以下原则:- 刀具选择合适的切削材料和刃型,以实现高效加工;- 刀具应具备良好的刚性和稳定性,以保证加工精度;- 刀具应易于更换和调整,以提高生产效率。

四、使用方法1. 安全操作插床机械的使用需要严格遵循安全操作规程,包括佩戴防护装置、正确使用个人保护设备、确保工件夹紧牢固等。

2. 操作步骤插床机械的操作步骤如下:- 启动插床机械,进行设备预热;- 将工件夹紧于工作台上,调整工作台和刀座的位置;- 调整主轴转速和进给速度;- 启动切削过程,并进行加工;- 完成加工后,停止切削,关闭插床机械。

五、维护保养插床机械的维护保养对于设备的正常运行和寿命非常重要。

插床设计

Ⅲ轴:

P P 2.03 0.99 0.97kW 1.95kW

2 3

联轴器轴: P联 P 1.95 0.99kW 1.93kW

4

(3)各轴的输入转矩:

电动机的输出转矩

T 9.55 10

d 6 d

T

d

为:

6 4

齿轮传动设计计算

计算齿宽与齿高之比b/h 模数 mt= d cos =1.52 mm z 齿高 h = 2.25mt=3.42 mm b/h=9.96

1t 1

计算纵向重合度

二、设计要求

电动机轴与曲柄轴2平行,使用寿命10年,每日一班制工作,载荷有轻微冲击。 允许曲柄2转速偏差为±5%。要求导杆机构的最小传动角不得小于60o;凸轮机 构的最大压力角应在许用值[α]之内,摆动从动件8的升、回程运动规律均为等加 速等减速运动,其它参数见设计数据。电动机同步转速为1500r/min,执行机构的 传动效率按0.95计算。按小批量生产规模设计。

H

H 1 H 2

d1t 3

2K t T1

d a

ZH ZE u 1 u H

2

=

3

2 1.1 2.84104 1.01.62

5.45 2.443198.8 mm 32.93mm 4.45 531.25

2

计算圆周速度V V=(3.14d1tn1)/(60*1000)=1.22 m/s 计算齿宽b b=ødd1t=32.93 mm

V带轮传动设计计算

计算V带的根数z z=Pca/Pr=2.5,取3根 计算单根V带的初拉力的最小值(Fo)min 查表的C型带的单位长度质量q=0.1 kg/m,所以 (Fo)min = 500(25-Kα )Pca/(Kα zv)+qv^2 = 99.56 N 应使带的实际初拉力 Fo>(Fo)min 计算压轴力FP 压轴力的最小值为 (FP)min=2z(Fo)minsin(α /2)=578.8 N,取580 N

插床机构的分析与设计

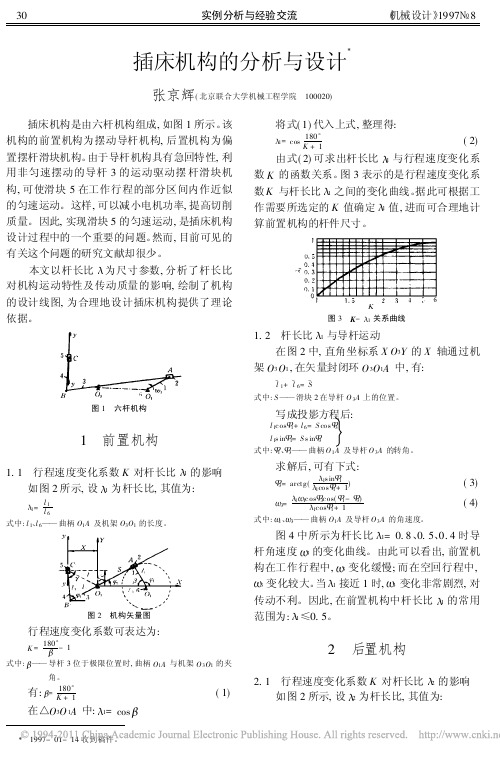

由图 3, 根据 K = 2, 可查得 1= 0. 5。

l 1= 1l6= 0. 5×150= 75mm

由图 5, 可查出 K = 2, 2= 1 时, 最小传动角

min = 86°。

= K18+0° 1= 60°

l 3=

H 2co s

=

100mm

l 4= l3 = 100mm

3 代入式( 6) 并整理可得:

2=

2cos min

1-

s

in

180° K+ 1

( 7)

图 4 前置机构的角速度曲线

由式( 7) 可知, 杆长比 2 受最小传动角 min 及 行程速度变化系数 K 的影响。为了保证机构传动 良好, 设计时通常应使: min ≥40°。 图 5 表示的是行程速度变化系数 K 值不同 时, 杆长比 2 与最小传动角 min 之间的变化曲线。 根据任选的 K 值及 min 选择杆长比 2 , 可合理地 计算后置机构的杆件尺寸; 也可根据 K 值及 2 值 确定最小传动角 min , 验证其是否满足要求。

如图 1、2 所示, 从穿孔机送入轧管机的荒管 首先进入轧管机的前台, 由汽缸顶钢机 1 将钢管 4 顶至轧管机 5, 实现咬入及轧制。轧制后, 由回送 辊 6 送回前台 2。此过程为第一道轧制, 轧制钢管 C- D 两个对应周面。由于自动轧管机椭圆孔型

已知行程速度变化系数 K = 2, 滑块 5 的冲程 H = 100m m, 机架 O3 O1 的长度 l 6 = 150m m, 杆长 比 2= 1, 试设计此机构。

3)

( 4)

式中: 1、 3—— 曲柄 O1A 及导杆 O 3A 的角速度。

图 4 中所示为杆长比 1= 0. 8、0. 5、0. 4 时导

插床课程设计

插床 课程设计一、课程目标知识目标:1. 学生能理解插床的基本概念、分类及其在机械加工中的应用。

2. 学生能掌握插床的操作步骤、加工工艺及安全注意事项。

3. 学生能了解插床加工过程中常见问题及解决方法。

技能目标:1. 学生能正确操作插床,完成给定零件的加工。

2. 学生能运用插床加工工艺知识,解决实际加工中的问题。

3. 学生能通过实际操作,提高动手能力和团队协作能力。

情感态度价值观目标:1. 学生培养对机械加工的兴趣,增强对制造行业的认识。

2. 学生树立安全意识,养成良好的操作习惯。

3. 学生在小组合作中,培养沟通、协作能力,增强团队精神。

课程性质分析:本课程为实践性课程,以插床操作和加工工艺为核心内容,注重培养学生的动手能力和实际问题解决能力。

学生特点分析:学生处于中等职业学校机械加工相关专业,具备一定的机械基础知识,对实际操作有浓厚兴趣,但需加强安全意识和团队协作能力。

教学要求:1. 理论与实践相结合,注重培养学生的实际操作能力。

2. 关注学生个体差异,因材施教,提高教学质量。

3. 强化安全意识,确保学生在操作过程中的安全。

4. 注重团队协作,培养学生良好的职业素养。

二、教学内容1. 插床基础知识:- 插床的定义、分类及其应用范围。

- 插床的组成结构、工作原理。

2. 插床操作与加工工艺:- 插床的操作步骤、操作要领及注意事项。

- 常见零件的插床加工工艺及其参数选择。

- 插床加工过程中的质量控制及误差分析。

3. 插床安全与维护:- 插床操作安全规程、安全事故案例分析。

- 插床的日常维护、保养及故障排除。

4. 实践操作:- 实践操作流程及要求。

- 操作过程中的安全监控与指导。

- 小组合作完成零件加工,培养团队协作能力。

教材章节关联:教学内容与《机械加工技术》教材中第三章“金属切削机床及其应用”、第四章“机械加工工艺”相关内容相呼应。

教学安排与进度:1. 理论教学:共计4课时,每周2课时。

2. 实践操作:共计8课时,每周4课时。

插床结构分析报告

为了缩短空程时间,提高生产率,要求刀具具有急回运动。如图所示。

如图,是刀具上下两个极限位置,原动件 1 以匀速围绕������1 转动,极位夹 角为θ ,所以有急回运动特性。 (二) 送料机构:由凸轮及其他有关机构构成。凸轮固定在 o2 上,凸轮

转动带动从动件 O4D (如图) 和其他有关构件运动使工作台进行前 后、左右和圆周方向的间歇进给运动。

键槽插床结构分析

一、插床实体

二、插床部分组成

三、键槽插床

插床是指利用插刀的竖直往复运动插削键槽和型孔的机床。插床一般用于 插削单件、小批生产的工件,有普通插床、键槽插床、龙门插床和移动式 插床等几种。普通插床 (见图)的滑枕带着刀架作上下往复的主运动,装有工 件的圆工作台可利用上、下滑座作纵向、横向和回转进给运动(见机床) 。

键槽插床的工作台与床身联成一体,工件安装在工作台上。从床身穿过工 件孔向上伸出的刀杆,带着插刀一边作上下往复的主运动,一边作断续进 给运动。它的特点是工件安装不象普通插床那样受到立柱的限制,故适于 加工大型零件(如螺旋桨)孔中的键槽。 插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。图示 为某插床机构运动方案示意图。该插床主要由带转动、齿轮传动、连杆机 构和凸轮机构等组成。电动机经过带传动、齿轮传动减速后带动曲柄 1 回 转,再通过导杆机构 1-2-3-4-5-6,使装有刀具的滑块沿道路 y-y 作 往复运动, 以实现刀具切削运动, 刀具向下运动时切削, 在切削行程 H 中, 前后各有一段 0.05H 的空刀距离, 工作阻力 F 为常数; 刀具向上运动时为空 回行程,无阻力。为了缩短空程时间,提高生产率,要求刀具具有急回运 动。刀具与工作台之间的进给运动,是由固结于轴 O2 上的凸轮驱动摆动从 动件 O4D 和其他有关机构(图中未画出)来实现的。

机械原理课程设计插床

机械原理课程设计插床一、引言。

插床作为一种常见的机械加工设备,在工业生产中起着重要的作用。

本文旨在对插床的结构、工作原理以及设计要点进行介绍,以便于机械原理课程设计的学习和实践。

二、插床的结构。

插床通常由床身、工作台、主轴、进给装置、传动装置、刀架等部分组成。

床身是插床的基础部分,承受整个机床的重量和切削力,具有高强度和刚性。

工作台用于夹紧工件,是加工的基准面。

主轴是插床的主要运动部件,通过主轴传动装置实现不同速度和进给速度的调节。

进给装置用于控制工件的进给运动,传动装置则用于驱动主轴和进给装置的运动。

刀架是刀具的安装和刀具进给的部分,通过刀架的运动实现工件的切削加工。

三、插床的工作原理。

插床的工作原理是利用主轴带动刀具进行切削加工,工件在工作台上进行相对运动,实现对工件的加工。

在加工过程中,刀具通过刀架的进给运动,沿工件的轴向或径向进行切削,完成对工件的加工。

同时,进给装置控制工件的进给速度,使得切削过程得以顺利进行。

四、插床的设计要点。

1. 结构设计,插床的结构设计应注重床身的刚性和稳定性,确保机床在加工过程中不产生振动和变形,影响加工精度。

同时,主轴和进给装置的设计要满足不同加工要求,具有良好的可调性和稳定性。

2. 刀具选择,在插床的设计中,应根据加工工件的材料和形状选择合适的刀具,确保切削效果和加工质量。

同时,刀具的安装和调整要方便快捷,提高生产效率。

3. 进给系统设计,进给系统的设计要满足不同工件的加工要求,具有可调性和稳定性。

同时,进给系统的传动装置要可靠耐用,确保加工过程的安全和稳定。

4. 控制系统设计,插床的控制系统应具有良好的响应速度和精度,能够实现对加工过程的精确控制。

同时,控制系统的操作界面要简单直观,方便操作和维护。

五、结论。

插床作为一种常见的机械加工设备,在工业生产中具有重要的作用。

通过对插床的结构、工作原理以及设计要点的介绍,可以更好地理解和掌握插床的工作原理和设计方法,为机械原理课程设计提供参考和指导。

课程设计插床设计总结

课程设计插床设计总结一、教学目标本课程旨在让学生掌握插床设计的基本原理和方法,能够运用所学知识进行简单的插床设计。

通过本课程的学习,学生应达到以下目标:1.知识目标:(1)了解插床的基本结构和工作原理;(2)掌握插床设计的基本方法和步骤;(3)熟悉插床设计中的相关工艺参数。

2.技能目标:(1)能够运用CAD等软件进行插床的辅助设计;(2)具备分析和解决插床设计中遇到问题的能力;(3)能够独立完成简单的插床设计项目。

3.情感态度价值观目标:(1)培养学生的创新意识和团队合作精神;(2)增强学生对机械制造业的认识,提高对插床设计的兴趣;(3)培养学生对工程伦理和职业素养的重视。

二、教学内容本课程的教学内容主要包括以下几个部分:1.插床概述:介绍插床的定义、分类和基本结构,理解插床的工作原理。

2.插床设计基础:学习插床设计的相关理论,包括刀具选择、插床参数计算等。

3.插床设计方法:掌握插床设计的步骤和技巧,学习如何进行插床设计。

4.插床设计实践:以实际案例为载体,让学生动手实践,提高设计能力。

5.插床设计软件应用:学习CAD等软件在插床设计中的应用,提高设计效率。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学:1.讲授法:通过讲解插床设计的基本理论和方法,让学生掌握相关知识。

2.案例分析法:分析实际案例,让学生了解插床设计的具体过程和实践技巧。

3.实验法:动手实践,让学生在实际操作中提高插床设计能力。

4.讨论法:分组讨论,培养学生的团队合作精神和创新意识。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用权威、实用的插床设计教材,为学生提供系统的学习资料。

2.参考书:提供相关的参考书籍,丰富学生的知识储备。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备插床设计实验所需的设备,为学生提供实践操作的机会。

五、教学评估为了全面、客观地评估学生的学习成果,本课程将采取多种评估方式相结合的方法:1.平时表现:通过课堂参与、提问、讨论等环节,记录学生的平时表现,占总成绩的30%。

插床设计课程设计心得体会

插床设计课程设计心得体会一、课程目标知识目标:1. 让学生掌握插床设计的基本原理,理解插床结构及其功能。

2. 学习并运用插床设计中涉及的几何图形和尺寸计算方法。

3. 了解插床设计中常用的材料及其特性。

技能目标:1. 培养学生运用CAD软件进行插床设计的能力,提高其绘图速度和准确性。

2. 培养学生运用工程图学知识,独立完成插床部件的拆解和组装。

3. 提高学生团队协作能力,使其能在小组讨论中有效表达自己的观点。

情感态度价值观目标:1. 培养学生对机械设计和制造工艺的兴趣,激发其创新意识。

2. 培养学生严谨、细致的学习态度,使其在插床设计过程中注重细节和精度。

3. 增强学生的环保意识,使其在设计中充分考虑资源节约和环保。

本课程针对初中年级学生,结合学科特点和教学要求,将知识目标和技能目标有机结合,注重培养学生的动手能力和创新思维。

课程设计以实用性为导向,充分考虑学生的认知水平和学习兴趣,使学生在掌握插床设计基本知识的同时,提高其综合素质。

通过本课程的学习,学生将能够独立完成插床设计任务,并在实践中形成良好的情感态度价值观。

二、教学内容1. 插床设计基本原理:介绍插床的工作原理、结构组成及其功能,结合课本第二章内容,让学生理解插床在设计中的作用和重要性。

2. 几何图形和尺寸计算:根据课本第三章,教授插床设计中涉及的几何图形绘制和尺寸计算方法,包括线性尺寸、角度尺寸和公差等。

3. 常用材料及其特性:讲解插床设计中常用的金属材料、非金属材料及其性能,结合课本第四章内容,使学生了解各种材料的适用场合。

4. CAD软件应用:教授CAD软件的基本操作,运用课本第五章内容,培养学生运用CAD软件进行插床设计的能力。

5. 插床部件拆解与组装:结合课本第六章,指导学生进行插床部件的拆解和组装,使其掌握工程图学知识在实际中的应用。

6. 设计实例分析与实践:分析课本第七章中的插床设计实例,组织学生进行小组讨论和实际操作,提高其设计能力。

机械原理课程设计说明书 插床机构

一 插床机构的设计与运动分析1.插床机构简介与设计数据插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图2-1,a 所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆D O 4和其他有关机构来完成的。

设计数据表 设计内容 导杆机构的设计及运动分析符号 1n K HB O BCl l 3 32O O la b c单位 min r mm mm数据 652120116055551251.设计内容和步骤已知 行程速度变化系数(行程速比系数)K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl l 3,各构件重心S 的位置,曲柄每分钟转数 1n 。

要求 设计导杆机构,作机构两个位置的速度多边行和加速度多边形,做滑块的运动线图。

步骤1)设计导杆机构。

按已知条件确定导杆机构的各未知参数。

其中滑块5的导路y y -的位置可根据连杆4传力给滑块5的最有利条件来确定,即y y -应位于B 点所画圆弧高的平分线上。

2)作机构运动简图。

选取长度比例尺)(mm m l μ,按表22-所分配的两个曲柄位置作出机构运动简图,其中一个位置用粗线画出。

曲柄位置的作法如图22-;取滑块5在上极限时所对应的曲柄位置为起始位置1 ,按转向将曲柄圆周十二等分,得12个曲柄位置,显然位置9对应于滑块5处于下极限时的位置。

再作出开始切削和终止切削所对应的'1和'8两个位置。

3)作速度、加速度多边形。

选取速度比例尺⎪⎭⎫⎝⎛mm s m v μ和加速度比例尺⎪⎪⎭⎫ ⎝⎛mm s m a 2μ,用相应运动图解法作该两个位置的速度多边形和加速度多边形,并将其结果列入下表:项目位置1ω2A v23A A v 3A v CB v C v 3S vω大小 方向 106.28 0.471 0. 14 0.450 0.04 0.2 0.26 2.1逆时针单位 s 1 s m s 1项目 位置 2A a K A A a23 n A a 3t A a 3n CB a C a 3S a ε2.96 0.6 0.96 0.04 0.016 0.04 0.54单位2s m 21s4)作滑块的运动线图。

机械原理课设插床

机械原理课程设计说明书题目:插床机构姓名:班级:学号:指导教师:成绩:完成时间:目录1.1机构简介 (2)1.2设计任务 (2)1.3原始数据 (3)2.1机构运动方案设计 (3)2.2电动机、齿轮传动机构方案 (4)2.3总体方案图 (6)3.1电动机的选择 (7)3.2传动比分配 (8)3.3齿轮机构设计 (8)3.4主机构的设计 (10)3.5主机构的运动分析 (12)3.6主机构的受力分析 (15)3.7主机构的速度波动 (21)4.1课程设计小结 (23)参文考献 (25)一、机构简介与设计数据1、机构简介插床是一种用于工件表面切削加工的机床。

插床主要由连杆机构、凸轮机构和齿轮机构等组成,如图所示。

电动机经过齿轮机构减速使曲柄1转动,再通过连杆机构1—2—3—4—5—6,使装有刀具的滑块5沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具与工作台之间的进给运动,是由固结于轴O 2 上的凸轮驱动摆动从动件O 4D 和其他有关机构(图中未画出)来完成。

为了缩短空回行程时间,提高生产率,要求刀具有急回运动。

2、设计数据二、设计内容1.导杆机构的设计及运动分析设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析共画在0号图纸(图纸格式与机械制图要求相同,包括边框、标题栏等)上。

整理说明书。

2.导杆机构的动态静力分析确定机构一个位置的各运动副反力及应加于曲柄上的平衡力矩。

作图部分画在运动分析的图样上。

整理说明书。

3.凸轮机构设计绘制从动杆的运动线图,画出凸轮实际轮廓曲线。

以上内容作在3号图纸上。

整理说明书。

4.齿轮机构设计做标准齿轮,计算该对齿轮传动的各部分尺寸,以3号图纸绘制齿轮传动的啮合图。

整理说明书。

插床主体机构尺寸综合设计......................................................................................................机构简图如下:• cos ∠ B 2 O 2 C ) / 2由上 面的讨 论容易 知道 ∠ B 2 O 2 C = 30 度 ,再 代入其 他数据 ,得:x = 93 . 3 mm ,即 O 2 到 YY 轴的 距离为 93.3mm 三、插床导杆机构的速度分析位置1速度加速度分析1)求导杆3上与铰链中心A 重合的点3A 的速度3A V滑块2——动参考系,3A ——动点3A V = 2A V+ 23A A V 方向: ⊥A O 3 ⊥A O 2 ∥A O 3 大小: ? 11ωl ?式中:2A V =12ωA l O =6.28×0.075(m/s )=0.471m/s取速度比例尺v u =0.01(mmsm /),作出速度图32a pa ,进而可得导杆3的角速度大小:3ω=33r V A =33r pa u v =0.374/0.20157=1.855(rad/s) 及其转向为顺时针。

插床的设计说明书

题目:插床学院:机械工程学院专业:机械设计制造及其自动化班级:机设C078组号:第三组姓名:学号:指导教师:目录一、设计题目与要求二、工作原理及功能分解三、机构的选择四、机械运动方案简图五、传动比的分配六、机械系统运动循环图七、机械传动机构和执行机构的设计及尺寸计算八、注意事项九、心得体会十、主要参考资料设计题目:插床一、插床机械设计参数与设计要求:(1)原始数据:数据选取方案Ⅲ(2) 自上始点以下10一90mm范围内,插刀应尽可能等速切削,最小的上下空刀距离各为5mm。

(3) 行程速比系数k=2。

(4) 驱动电动机目前采用Y180L-8,其功率N=11kw,转速n=750r/min。

(5) 机构传动性能良好,结构紧凑,制造方便。

二、工作原理及功能分解:1、工作原理:插床是一种用于加工键槽、花键槽、异形槽和各种异性表面的金属切削机床。

如图(1)所示装有插刀的滑枕沿铅垂方向(也可调有一定倾角)作往复直线主切削运动。

工件装夹在工作台上,工作台可作前后、左右和圆周方向的间歇进给运动。

进给运动可手动,也可机动但彼此独立。

进给运动必须与主切削运动协调,即插刀插削时严禁进给,插刀返回时进给运动开始进行,并于插刀重新切人工件之前完成复位。

插床的主切削运动的行程长度、拄复运动速度以及进给量大小等均应手动可调。

图(1)运动示意图2、功能分解:1)夹紧工件动作2)工作台进行圆周方向的间歇进给运动3)装有插刀的滑枕沿铅垂方向(也可调有一定倾角)作具有急回特性的往复直线主切削运动,插削工件形成各种槽等自己需要的形状。

三、机构的选择根据前诉的设计要求和工作台需要直线往复间歇性运动和间歇性转动,还有插刀执行机构在回程阶段应该尽可能的减少时间提高效率,因而采用具有急回特性的曲柄滑块机构。

综上制定机构图表2插床机械设计的机构选型四、机械运动方案简图根据机构的选择,按已选定的两个执行机构形式和机械的传动系统画出机械运动方案简图。

课程设计插床的分析

课程设计插床的分析一、教学目标本课程的目标是让学生深入理解插床的原理和结构,掌握其基本操作方法,并能够运用插床解决实际问题。

具体分为以下三个部分:1.知识目标:通过本课程的学习,学生需要了解插床的基本概念、原理和结构,掌握插床的操作方法和技巧。

2.技能目标:学生能够熟练操作插床,进行精确的插削加工,提高加工效率和加工质量。

3.情感态度价值观目标:培养学生对机械加工行业的兴趣和热情,增强其对工作的责任感和敬业精神。

二、教学内容本课程的教学内容主要包括以下几个部分:1.插床的基本概念和原理:介绍插床的定义、分类和基本原理。

2.插床的结构和部件:讲解插床的主要结构部件,如床身、滑枕、刀架等,并分析其功能和作用。

3.插床的操作方法:教授插床的基本操作方法,如插削、切削、磨削等,并介绍操作技巧和注意事项。

4.插床的应用实例:通过实际案例分析,让学生了解插床在工程中的应用和优势。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学。

1.讲授法:教师通过讲解插床的基本概念、原理和操作方法,让学生掌握相关知识。

2.案例分析法:教师通过引入实际案例,让学生了解插床在工程中的应用和优势。

3.实验法:学生通过实际操作插床,掌握其操作方法和技巧,提高实际操作能力。

四、教学资源为了支持本课程的教学内容和教学方法,我们将准备以下教学资源:1.教材:选择适合本课程的教材,为学生提供系统的理论知识。

2.参考书:提供相关的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作课件、视频等多媒体资料,直观地展示插床的原理和操作方法。

4.实验设备:准备插床实验设备,为学生提供实际操作的机会。

五、教学评估本课程的评估方式包括平时表现、作业和考试三个部分,以保证评估的客观性和公正性。

1.平时表现:通过观察学生在课堂上的参与程度、提问回答和小组讨论的表现来评估其学习态度和理解程度。

2.作业:布置适量的作业,让学生巩固课堂所学知识,通过作业的完成质量来评估学生的掌握程度。

插床机构设计

插床机构设计一. 引言插床机构作为自动化设备中的一种重要部件,主要用于将工件或零件在机床上进行插入或安装。

它能够有效提高生产效率,并保证产品质量。

本文旨在介绍插床机构的设计原理、结构构成、工作原理以及相关应用领域。

二. 设计原理插床机构通过一系列的设计原理来完成工件的插入或安装任务。

其中,以下原理是插床机构设计中常见的:1. 动力传递原理插床机构的动力传递原理主要包括电动机和传动系统。

电动机为插床机构提供动力,传动系统将电能转换为机械能,并传递至工作部件。

常见的传动系统包括齿轮传动、皮带传动和链条传动等。

2. 运动控制原理插床机构的运动控制原理是通过控制系统对工作部件的运动进行精确控制。

常见的运动控制原理包括位置控制、速度控制和力控制等。

通过合理的运动控制,能够确保插床机构在工作过程中的稳定性和准确性。

3. 安全保护原理插床机构的安全保护原理是为了保证操作人员的安全和设备的正常运行。

常见的安全保护措施包括机器防护装置、紧急停机装置和过载保护装置等。

三. 结构构成插床机构的结构构成主要包括以下几个部分:1. 机床底座机床底座是插床机构的基础部分,它能够提供机床的稳定性和支撑力。

机床底座通常使用高强度的铸铁材料制成,具有良好的刚性和耐久性。

2. 工作台工作台是插床机构上承载工件的部分,通常是一个可移动、可调节高低的平台。

工作台的设计要考虑到工件的尺寸、重量以及工作环境等因素。

3. 工作部件工作部件是插床机构的核心部分,它负责完成工件的插入或安装任务。

常见的工作部件包括夹具、压紧装置和定位装置等。

这些部件能够确保工件在插入或安装过程中的稳定性和准确性。

4. 控制系统控制系统是插床机构的大脑,它负责对插床机构的运动进行控制。

控制系统通常由电气控制器、传感器和执行机构等组成。

通过合理的控制系统设计,能够实现插床机构的自动化和智能化。

四. 工作原理插床机构的工作原理可以分为以下几个步骤:1.操作人员将工件放置在工作台上,并通过夹具固定。

插床运动系统方案设计及其运动分析说明书

目录第一章绪论第二章插床主体机构尺寸综合设计第三章插床切削主体结构运动分析第四章重要数据及函数曲线分析第五章工作台设计方案第六章总结第一张绪论一,设计的题目:插床运动系统方案设计及其运动分析。

二,此设计是工科专业在学习《机械原理》后进行的一次较全面的综合设计训练,其目的:1.巩固理论知识,并应用于解决实际工程问题;2.建立机械传动系统方案设计、机构设计与分析概念;3.进行计算、绘图、正确应用设计资料、手册、标准和规范以及使用经验数据的能力训练。

三,主要内容:1.确定插床主要尺寸,然后按1:1的比例画出图形。

对插刀进行运动分析,选取适当比例尺画出不同点速度,加速度矢量图得到不同点的速度,加速度,并对两处位移,作出位移,速度,加速度同转角的图像2.在内容1运动分析的基础上作出运动循环图,在运动循环图的指导下,根据设计要求确定工作台进给运动机构传动方案设计(包括上下滑板1和2进给运动的机构传动方案设计;回转台3分度运动的机构传动方案设计;刀具与工作台在运动中的协调性分析;)3.整理和编写说明书一份,对图纸进行详细说明时间安排(1).第一天明确任务,准备作图工具,并打扫教室。

(2). 第二、三天在老师的指导下确定构建尺寸,作出机构简图,并进行运动分析,并作出一个周期的位移、速度、加速度随转角变化的图像(3). 第三,四、五天在老师的指导下,完成工作台的机构传动方案设计,并画出传动示意图。

(4). 第六、七天自己总结,整理并编写说明书一份机械原理课程设计任务书见下页第二章 插床主体机构尺寸综合设计机构简图如下:已知21O O =150mm ,1/2 BO BC ,行程H=100mm ,行程比系数K=2,根据以上信息确定曲柄,1A O 2,BO BC 长度,以及2O 到YY 轴的距离 1.A O 1长度的确定图 1 极限位置由)180/()180(00θθ-+=K ,得极为夹角:060=θ,首先做出曲柄的运动轨迹,以1O 为圆心,A O 1为半径做圆,随着曲柄的转动,有图知道,当A O 2转到12A O ,于圆相切于上面时,刀具处于下极限位置;当A O 2转到22A O ,与圆相切于下面时,刀具处于上极限位置。

插床的设计与分析

插床的设计与分析(总40页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--机械设计课程设计计算说明书设计题目:插床的设计与分析12机械专业 10 班设计者:孙占成指导教师:田静宜老师2015 年 6 月 26 日华北理工大学轻工学院目录机械原理插床机构设计部分一、插床机构设计要求 - - - - - - - - - - - - - - - - - 21.插床机构简介 - - - - - - - - - - - - - - - - - - 22.设计内容 - - - - - - - - - - - - - - - - - - - - 2二、插床机构的设计 - - - - - - - - - - - - - - - - - - 3连杆机构的设计及运动分析 - - - - - - - - - - - - - 3三、飞轮设计 - - - - - - - - - - - - - - - - - - - - - 5四、凸轮机构设计 - - - - - - - - - - - - - - - - - - - 5机械设计二级减速器设计部分一、目的及要求 - - - - - - - - - - - - - - - - - - - 7二、减速器结构分析 - - - - - - - - - - - - - - - - - - 8三、传动装置的总体设计 - - - - - - - - - - - - - - - - 9(一)选择电动机 - - - - - - - - - - - - - - - - - 9(二)传动比分配 - - - - - - - - - - - - - - - - - 10(三)运动和动力参数分析计算 - - - - - - - - - - - 101.计算各轴转速 - - - - - - - - - - - - - - - - 102.计算各轴输入功率 - - - - - - - - - - - - - - 103.计算各轴输入转矩 - - - - - - - - - - - - - - 11四、传动件的设计计算 - - - - - - - - - - - - - - - - 11(一)带传动的设计 - - - - - - - - - - - - - - - - 11(二)高速轴齿轮的设计与校核 - - - - - - - - - - - 13(三)低速轴齿轮的设计与校核 - - - - - - - - - - - 17(四)联轴器的选择 - - - - - - - - - - - - - - - - 21(五)轴的设计与校核 - - - - - - - - - - - - - - - 211.齿轮轴的设计 - - - - - - - - - - - - - - - 212.中间轴的设计 - - - - - - - - - - - - - - - 223.低速轴的设计与校核 - - - - - - - - - - - - 22(六)键的校核 - - - - - - - - - - - - - - - - - - 25(七)轴承的校核 - - - - - - - - - - - - - - - - - 27五、润滑密封设计 - - - - - - - - - - - - - - - - - - 28六、减速器箱体结构尺寸表 - - - - - - - - - - - - - - 29七、主要参考文献 - - - - - - - - - - - - - - - - - - 30机械原理插床机构设计部分一、插床机构设计要求1.插床机构简介图9—6所示为插床机构简图。

插床地设计与分析资料报告

机械设计课程设计计算说明书设计题目:插床的设计与分析12机械专业10 班设计者:占成指导教师:田静宜老师2015 年6 月26 日华北理工大学轻工学院目录机械原理插床机构设计部分一、插床机构设计要求 - - - - - - - - - - - - - - - - - 21.插床机构简介 - - - - - - - - - - - - - - - - - - 22.设计容 - - - - - - - - - - - - - - - - - - - - 2二、插床机构的设计 - - - - - - - - - - - - - - - - - - 3连杆机构的设计及运动分析 - - - - - - - - - - - - - 3三、飞轮设计 - - - - - - - - - - - - - - - - - - - - - 5四、凸轮机构设计 - - - - - - - - - - - - - - - - - - - 5 机械设计二级减速器设计部分一、目的及要求 - - - - - - - - - - - - - - - - - - - 7二、减速器结构分析 - - - - - - - - - - - - - - - - - - 8三、传动装置的总体设计 - - - - - - - - - - - - - - - - 9(一)选择电动机 - - - - - - - - - - - - - - - - - 9 (二)传动比分配 - - - - - - - - - - - - - - - - - 10 (三)运动和动力参数分析计算 - - - - - - - - - - - 101.计算各轴转速 - - - - - - - - - - - - - - - - 102.计算各轴输入功率 - - - - - - - - - - - - - - 103.计算各轴输入转矩 - - - - - - - - - - - - - - 11四、传动件的设计计算 - - - - - - - - - - - - - - - - 11(一)带传动的设计 - - - - - - - - - - - - - - - - 11 (二)高速轴齿轮的设计与校核 - - - - - - - - - - - 13 (三)低速轴齿轮的设计与校核 - - - - - - - - - - - 17 (四)联轴器的选择 - - - - - - - - - - - - - - - - 21 (五)轴的设计与校核 - - - - - - - - - - - - - - - 211.齿轮轴的设计 - - - - - - - - - - - - - - - 212.中间轴的设计 - - - - - - - - - - - - - - - 223.低速轴的设计与校核 - - - - - - - - - - - - 22(六)键的校核 - - - - - - - - - - - - - - - - - - 25 (七)轴承的校核 - - - - - - - - - - - - - - - - - 27五、润滑密封设计 - - - - - - - - - - - - - - - - - - 28六、减速器箱体结构尺寸表 - - - - - - - - - - - - - - 29七、主要参考文献 - - - - - - - - - - - - - - - - - - 30机械原理插床机构设计部分一、插床机构设计要求1.插床机构简介图9—6所示为插床机构简图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计计算说明书设计题目:插床的设计与分析12机械专业 10 班设计者:孙占成指导教师:田静宜老师2015 年 6 月 26 日华北理工大学轻工学院目录机械原理插床机构设计部分一、插床机构设计要求 - - - - - - - - - - - - - - - - - 21.插床机构简介 - - - - - - - - - - - - - - - - - - 22.设计内容 - - - - - - - - - - - - - - - - - - - - 2二、插床机构的设计 - - - - - - - - - - - - - - - - - - 3连杆机构的设计及运动分析 - - - - - - - - - - - - - 3三、飞轮设计 - - - - - - - - - - - - - - - - - - - - - 5四、凸轮机构设计 - - - - - - - - - - - - - - - - - - - 5 机械设计二级减速器设计部分一、目的及要求 - - - - - - - - - - - - - - - - - - - 7二、减速器结构分析 - - - - - - - - - - - - - - - - - - 8三、传动装置的总体设计 - - - - - - - - - - - - - - - - 9(一)选择电动机 - - - - - - - - - - - - - - - - - 9 (二)传动比分配 - - - - - - - - - - - - - - - - - 10 (三)运动和动力参数分析计算 - - - - - - - - - - - 101.计算各轴转速 - - - - - - - - - - - - - - - - 102.计算各轴输入功率 - - - - - - - - - - - - - - 103.计算各轴输入转矩 - - - - - - - - - - - - - - 11四、传动件的设计计算 - - - - - - - - - - - - - - - - 11(一)带传动的设计 - - - - - - - - - - - - - - - - 11 (二)高速轴齿轮的设计与校核 - - - - - - - - - - - 13 (三)低速轴齿轮的设计与校核 - - - - - - - - - - - 17 (四)联轴器的选择 - - - - - - - - - - - - - - - - 21 (五)轴的设计与校核 - - - - - - - - - - - - - - - 211.齿轮轴的设计 - - - - - - - - - - - - - - - 212.中间轴的设计 - - - - - - - - - - - - - - - 223.低速轴的设计与校核 - - - - - - - - - - - - 22(六)键的校核 - - - - - - - - - - - - - - - - - - 25 (七)轴承的校核 - - - - - - - - - - - - - - - - - 27五、润滑密封设计 - - - - - - - - - - - - - - - - - - 28六、减速器箱体结构尺寸表 - - - - - - - - - - - - - - 29七、主要参考文献 - - - - - - - - - - - - - - - - - - 30机械原理插床机构设计部分一、插床机构设计要求1.插床机构简介图9—6所示为插床机构简图。

插床是用插刀加工工件表面的机床。

常用于加工键槽,加工时,插刀往复运动为主运动,工件的间歇移动或间歇转动为进给运动,直线运动(纵、横向)和圆周运动的工作台不允许三项同时进行。

设计要求:原动机采用一台电机,执行机构包括插削机构及进给机构,插削机构实现插削加工,进给机构实现工件的进给动作,这两个机构要求运动协调。

12BA O1O C234联轴器凸轮机构导杆机构2.设计内容:(1)机构的设计及运动分折已知:设计参数见表1, l BC=(0.5~0.6)l BO1 ,电动机轴与曲柄轴O2平行,导杆机构的最小传动角不得小于60°。

要求:1)采用图解法或解析法设计平面连杆机构各构件尺寸,作机构运动简图;2)按给定位置对机构进行运动分析,作机构的速度和加速度多边形;3)作滑块的运动线图(s-ϕ,v-ϕ,a-ϕ画在一个坐标系中)。

2、给出实现插削要求的执行机构的其他运动方案简图,并进行对比分析。

(2)给出实现插削要求的执行机构的其他运动方案简图,并进行对比分析。

(3)导杆机构的动态静力分析。

已知:滑块所受工作阻力见图1所示,结合连杆机构设计和运动分析所得的结果。

要求:1)按给定位置确定机构各运动副中的反力;2)确定加于曲柄上的平衡力矩M b ,在坐标纸上作出平衡力矩曲线M b -ϕ。

(4)飞轮设计已知:机器运转的许用速度不均匀系数[δ]=0.03,力分析所得平衡力矩M b ,驱动力矩M ed 为常数,飞轮安装在曲柄轴O 2上。

要求:确定所需飞轮的转动惯量J F 。

(5)凸轮机构设计已知:凸轮与曲柄共轴,设计数据见表1。

摆动从动件8的升、回程运动规律均为等加速等减速运动。

要求:1)按许用压力角[α]确定凸轮机构的基本尺寸(基圆半径r o 、机架l o2o8和滚子半径r r )。

2)绘制凸轮实际廓线。

二、插床机构的设计 连杆机构的设计及运动分析根据行程速比系数求极位夹角得43.51=θ机架得mml o o 16.17521=43.51=θmml o o 16.17521=摆杆长度得mml BO 72.1561=mml l l AO AO AO 81.1572tan121==θ连杆得mml BC 36.78=为满足最小压力角,1O 到倒杆的距离mmCOS BO COSBO BO 96.148222111=+-θθ(1)机构运动简图:(2)机构运动速度分析:(3)机构运动加速度分析: (4)机构动态静力分析以上三步已作于A3图纸上。

(5)绘制滑块位移、速度、加速度曲线 (6)绘制力矩图mml BO 72.1561=mml AO 81.1571=mml BC 36.78=mm l 96.148=计 算 及 说 明主要结果四、凸轮机构设计 1.基本参数mm r 320= a=162mm 4.6=r r mm l D o 1282=60=ϕ2.位移的计算取5o 为一个分段,分别计算推程和回程的位移 (1)推程等加速段由公式错误!未找到引用源。

得δ0o 5o 10o 15o 20o 25o0o0.278o 1.11o 2. 5o 4.45o 6.94 o δ30o10 o推程等减速段由公式错误!未找到引用源。

得δ35o40o45o50o55o60o 13.05o15.56o17.5o18.89o19.72o20 omm r 320=a=162mm4.6=r r mm60=ϕ2)回程等加速段由公式错误!未找到引用源。

得δ0o5o10o15o20o25o 20o19.72o18.89o17.5o15.56o13.05 o δ30o10 o回程等减速段由公式错误!未找到引用源。

得δ35o40o45o50o55o60o6.94o 4.45o 2.5o 1.11o0.278o0 o 凸轮轮廓如下:机械设计二级减速器设计部分一.目的及要求(一)课程设计的目的1、通过机械设计课程设计,综合运用机械设计课程和其它有关选修课程的理论和生产实际知识去分析和解决机械设计问题,并使所学知识得到进一步地巩固、深化和发展。

2、学习机械设计的一般方法。

通过设计培养正确的设计思想和分析问题、解决问题的能力。

3、进行机械设计基本技能的训练,如计算、绘图、查阅设计资料和手册,熟悉标准和规范。

(二)任务1.电机选型设计若传动系统方案采用图2方案,则考虑零件传动效率,根据计算的平衡力矩,确定电机型号(参见《机械设计课程设计指导书》附录),无特殊需要,可选用Y系列三相交流异步电动机,要求:给定电机的额定功率和满载转速。

2.传动装置设计计算(参见《机械设计课程设计指导书》)根据切削次数要求以及电机额定参数,设计V带传动和二级圆柱齿轮减速器。

要求:1)V带传动设计计算。

2)二级圆柱齿轮减速器设计计算(包括齿轮传动设计及工作能力校核,轴的结构设计及工作能力校核,轴承选型设计及寿命计算,平键连接选型设计计算);绘制一对齿轮传动的啮合图。

3)联轴器选型设计。

4)绘制二级圆柱齿轮减速器装配图(0号图纸)和关键零部件零件图。

3.编写设计说明书一份。

应包括综合设计任务书、设计参数数据、设计计算过程等。

二.减速器结构分析(一)分析传动系统的工作情况1、传动系统的作用:作用:介于机械中原动机与工作机之间,主要将原动机的运动和动力传给工作机,在此起减速作用,并协调二者的转速和转矩。

2、传动方案的特点:特点:结构简单、效率高、容易制造、使用寿命长、维护方便。

由于电动机、减速器与滚筒并列,导致横向尺寸较大,机器不紧凑。

但齿轮的位置不对称,高速级齿轮布置在远离转矩输入端,可使轴在转矩作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形部分地抵消,以减缓沿齿宽载荷分布有均匀的现象。

3、电机和工作机的安装位置:电机安装在远离高速轴齿轮的一端;工作机安装在远离低速轴齿轮的一段。

初步确定传动系统总体方案如:传动装置总体设计图所示。

三.传动装置的总体设计 (一)、选择电动机1、选择电动机系列 按工作要求及工作条件,选用Y 系列三相交流异步电动机。

2、选电动机功率 (1)、工作机所需输入功率85.089.099.099.097.095.0w 3232=⨯==⨯⨯⨯=+++=机构联轴承齿轮带ηηηηηηηηa a KWM P w AB w 226.185.01000815.45.2161000d =⨯⨯=⋅=ηω(2)、电机的实际输出功率KW P P W37.189.0226.1ηd ===αKW P W 226.1=89.0=αη85.0=w ηKWP d 378.1=η2η3η5η4η1I IIIIIIVPdPw3、确定电动机转速所选电动机的额定功率ed P 应等于或稍大于电动机的实际输出功率d P ,即 1.378KW ≥ed P ,电动机的可选转速范围ni '⨯⨯=减速器带i n d选取电动机的型号为Y90L-4,机座中心高H=90mm ,额定功率KW P ed 1.5=,满载转速为1400r/min ,轴伸长E=50mm ,伸出端直径D=48mm ,详细参数见表19-3.(二)、传动比分配总传动比 4.30461400===n n i 满总取 2=带i , 则15.2==带总减速器i i i高速级齿轮传动比为 61.415.24.1)5.1~3.1(1=⨯==减速器i i则低速级齿轮传动比为3.312==i i i 总(三)、运动和动力参数分析计算1.计算各轴转速min /463.384.151223min /84.15161.4700112min /700214001r i n n r i n n r i m n n =========带 2.计算各轴输入功率KW 207.10.9799.0257.123KW 257.10.9799.0309.112 1.309KW 95.01.3781=⨯⨯=⋅⋅==⨯⨯=⋅⋅==⨯=⋅=齿轮轴承齿轮轴承带ηηηηηP P P P d P P4.30=总i2=带i15.2=减速器i61.41=i3.32=im in /7001r n = m in /84.1512r n =min/463r n =KW 207.13257KW .121.309KW1===P P P3.计算各轴输入转矩m N n P T m N n P T m N n P T ∙=⨯==∙=⨯==∙=⨯==250.5346207.19550339550306.7984.1511.2579550229550286.17700309.195501195501四.传动件的设计计算 (一).带传动的设计计算 1.确定V 带截型工作情况系数两班倒每天工作16小时,软启动,载荷变化较小,由机械设计教材表7-7得1.1=A K计算功率 KW P AK c P 1.651.51.1=⨯==V 带截型 根据c P 和1n ,由图7-12 选取Z 型V 带 2、确定V 带轮基准直径小带轮基准直径 由图7-12及表7-4 选取mmd d711=大带轮基准直径 mm n m nd dd d 142700140071112=⨯==由表7-5知,带轮基准直径中恰有此值,取 mm d d 1402= 验算带速 sm n nd d v /2.510006014007110006011=⨯⨯⨯=⨯=ππ 3.确定中心距及V 带基准长度初定中心距mm a mm a mm d d d d 2854207.147 )d (d 2a )d (d 7.00021d2d10d2d1=≤≤+≤≤+,初定得、及m N T ⋅=86.171m N T ⋅=06.792m N T ⋅=53.25031.1=A KKW c P 65.1=mmd d 711=mmd d1402=s m v /2.5=mma 2850=计算V 带基准长度mma d d d d a L d d d d d45.9052854)71140()14071(228524)()(222212210'=⨯-+++⨯=-+++=ππV 带基准长度 由表7-2选取mm L d 900=实际中心距 拟将带传动设计成中心距可调的及结构,采用近似计算mm L L a a d d 2832905.45-9002852-'0=+=+≈ 验算小带轮包角 oo o od d o add 98.1653.5728371-140-1803.57--180121=⨯=⨯=α4.确定V 带根数单根V 带基本额定功率 由表7-6 KW P 31.01= 单根V 带额定功率增量 由表7-8 KW P 03.01=∆小带轮包角修正系数 由表7-9线性插值求得 96.0=αK 带长修正系数 由表7-2 03.1=L K V 带根数91.41.0396.003.031.0 1.21)Δ(11=⨯⨯+=+≥)(L a c k k P P P z取5=z 5.计算初拉力V 带单位长度质量 由表7-1 m kg q /06.0= 单根V 带的初拉力52.52)1-5.2(50020=+=qv k vz P F ac 作用在轴上的载荷N ZF F Q 26.5212αsin 210==mm L d 900=mm a 283=o 98.1651=α5=zN F 52.520=N F Q 521.26=(二)高速轴齿轮的设计与校核1.选择齿轮材料并确定初步参数(1)选择齿轮材料及其热处理 由表8-1选取 小齿轮:40Cr ,调制处理,齿面硬度为260HBW 大齿轮:45钢,调制处理,齿面硬度为230HBW (2)初选齿轮 选取小齿轮齿数 201≡z则大齿轮齿数 922061.4112=⨯==z i z (3)选择齿宽系数d ψ螺旋角β和传动精度等级 初估小齿轮直径mm d 301=估照表8-8选取齿宽系数 mm d b d d 3011===估估,则ψψ15=β齿轮圆周速度sm n d v /099.11000607003010006011=⨯⨯⨯=⨯=ππ估参照表8-9,齿轮精度选为8级 (4)计算许用接触应力1)计算两齿轮许用循环次数N1,N2891129111037.461.4102.016102.01616)300(1070016060⨯=⨯==⨯=⨯⨯⨯⨯⨯==i N N t n N n γ 2)寿命系数 N Z 由图8-24得:1Z 1,N21==N Z (不允许有一定量点蚀)3) 接触疲劳极限lim H σ由图8-20a ,查MQ 线得1lim H σ=720MPa 2lim H σ=580MPa 4)安全系数H S 参照表8-11,取H S =1 5)许用接触应力[H σ],根据式8-14得[][]MPaS Z MPaS Z HN H H HN H H 580115807201172022lim 211lim 1=⨯===⨯==σσσσ小齿轮40Cr 调制 小齿轮45钢调制201=z922=zmmd 301=估1=d ψ15=βmmb 30=估齿轮精度8级MPa MPa Hlin Hlin 580σ027σ21==MPaMPa H H 580]σ[720]σ[21==2.按齿面接触疲劳强度设计齿轮的主要参数 (1)确定各相关的参数值 1)计算小齿轮的转矩1Tmm N T .178601= 2)确定载荷系数K使用系数A K 按电动机驱动,轻微冲击,查表8-4取A K =1.25 动载系数V K 按8级精度和速度,查图8-11,取V K =1.1 齿间载荷分配系数αKmmN mm N bd T K A ⋅<⋅=⨯⨯⨯=10061.4930301786025.12211由表8-5,取2.1=αK齿向载荷分配系数βK 由图8-14a ,取βK =1.07 载荷系数77.107.12.11.125.1=⨯⨯⨯==βαK K K K K V A3)确定弹性系数E Z 由表8-6得MPa Z E190=4)确定节点区域系数H Z 由图8-16得H Z =2.5 5)确定重合度系数εZ 由式8-8计算得重合度 97.0cos 112.388.121=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-=βεαz z71.1tan 1==βπψεβzd重合度系数 877.01==αεεz 98.0cos ==ββZmm N T ⋅=1786011.77=KMPa Z E 190=H Z =2.5877.0=εz98.0=βz(2)求所需小齿轮直径1d ,由式8-21得[]mm65.3358098.0877.01905.261.4161.411786077.1212323211=⎪⎭⎫ ⎝⎛⨯⨯⨯+⨯⨯=⎪⎪⎭⎫⎝⎛+≥H E H d Z Z Z Z u u KT d σψβε与初估大小基本相符(3)确定模数m ,中心距a 等主要几何参数 1)模数mm z d m 63.120cos 65.33cos 11=⨯==ββ由表8-7取标准模数 m =1.75 2)中心距a()()mmz z m a n 46.101cos 2922075.1cos 221=+⨯=+=ββ,取a =100mm ,3) 螺旋角β()() 48.111002922075.1arccos 2arccos21=⨯+=+=a z z m β4)分度圆直径 21d d 、mm mz d 71.3548.11cos 2075.1cos 11=⨯==βmm mz d 3.16448.11cos 9275.1cos 22=⨯==β 5)确定齿宽b mmd b d 23.3623.3611=⨯==ψ大齿轮齿宽 mm b b 23.362== 小齿轮齿宽 mm b b 23.42621=+= 3.齿根弯曲疲劳强度校核(1)计算许用弯曲应力1)寿命系数N Y 由图8-29取121==N N Y Y2)极限应力lim F σ 由图8-25a 取MPa F 3001lim =σ MPa F 2202lim =σmm d 33.651=1.75=ma =100mm48.11=βmm d 71.351=mm d 3.1642=mm b 23.362= mm b 23.421=3)尺寸系数a Y 由图8-30取 121==a a Y Y 4)安全系数F S 参照表8-11,取F S =1.6 5)计算许用弯曲应力[]F σ 由式8-16得[][]MPaS Y Y MPaS Y Y FN N F F F N N F F 2756.111220223756.11130022212lim 2211lim 1=⨯⨯⨯===⨯⨯⨯==σσσσ(2)计算齿根弯曲应力 1)齿形系数Fa Y当量齿数25.2148.11cos 20cos 3311===βz z V75.9748.11cos 92cos 3322===βz z v由图8-18取78.21=Fa Y 52.22=Fa Y2)应力修正系数Sa Y 由图8-19取 55.11=a S Y 75.12=a S Y3)重合度系数εY()78.10cos tan arctan 38.20cos tan arctan ===⎪⎪⎭⎫⎝⎛=t b n t αβββαα由式8-2872.1cos 2==bn βεεαα由式8-2769.072.175.025.075.025.0=+=+=nY αεε5)齿根弯曲应力 由式8-25得[][]MPaMPaF F 27537521==σσ78.21=Fa Y 52.22=Fa Y55.11=a S Y 75.12=a S Y69.0=εY91.0=βYMPa F 53.711=σMPa F 36.652=σ[][]MPa MPa Y Y Y Y MPa MPa m bd Y Y Y Y KT F Sa Fa Sa Fa F F F nSa Fa F 27525.9955.178.275.125.261.10837561.10875.1303091.069.055.178.21786077.1222112212111111=<=⨯⨯⨯===<=⨯⨯⨯⨯⨯⨯⨯⨯==σσσσσβε 结论:齿根弯曲疲劳强度足够(三)低速轴齿轮的设计与校核 1.选择齿轮材料并确定初步参数(1)选择齿轮材料及其热处理 由表8-1选取 小齿轮:40Cr ,调制处理,齿面硬度为260HBW 大齿轮:45钢,调制处理,齿面硬度为230HBW (2)初选齿轮 选取小齿轮齿数 301=z则大齿轮齿数 100303.3112=⨯==z i z (3)选择齿宽系数d ψ螺旋角β和传动精度等级初估小齿轮直径mm d 601=估,照表8-8选取齿宽系数 mmd b d d 6011===估估,则ψψβ=15齿轮圆周速度sm n d v /0.477100060151.846010006011=⨯⨯⨯=⨯=ππ估参照表8-9,齿轮精度选为8级 (4)计算许用接触应力1)计算两齿轮许用循环次数N1,N2881128111057.15.21037.41037.41630010151.8416060⨯=⨯==⨯=⨯⨯⨯⨯⨯==i N N t n N n γ2)寿命系数 N Z 由图8-24得:1Z 1,N21==N Z (不允许有一定量点蚀)3) 接触疲劳极限lim H σ由图8-20a ,查MQ 线得1lim H σ=720MPa 2lim H σ=580MPa 4)安全系数H S 参照表8-11,取H S =1.25 5)许用接触应力[H σ],根据式8-14得[][]MPaS Z MPaS Z HN H H HN H H 580115807201172022lim 211lim 1=⨯===⨯==σσσσ小齿轮40Cr 调制 小齿轮45钢调制301=z1002=zmm d 601=估1=d ψmm b 60=估β=15 齿轮精度8级MPa MPa Hlin Hlin 580σ027σ21==MPaMPa H H 580]σ[720]σ[21==2.按齿面接触疲劳强度设计齿轮的主要参数 (1)确定各相关的参数值 1)计算小齿轮的转矩T 2mm N T ⋅=790602 2)确定载荷系数K使用系数A K 按电动机驱动,轻微冲击,查表8-4取A K =1.25 动载系数V K 按8级精度和速度,查图8-11,取V K =1.06 齿间载荷分配系数αKmmN mm N bd T K A ⋅<⋅=⨯⨯⨯=1009.5460607906025.12212由表8-5,取2.1=αK齿向载荷分配系数βK 由图8-14a ,取βK =1.07 载荷系数 1.707.12.106.125.1=⨯⨯⨯==βαK K K K K V A 3)确定弹性系数E Z 由表8-6得MPa Z E190=4)确定节点区域系数H Z 由图8-16得H Z =2.5 5)确定重合度系数εZ 由式8-8计算得重合度 68.1cos 112.3-88.121=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+=βεαz z39.2tan 1==βπψεβzd 重合度系数77.01==αεεz6) 螺旋角系数98.0cos ==ββzmm N T ⋅=7906021.7=KMPa Z E 190=H Z =2.577.0=εZ 98.0=βz(2)求所需小齿轮直径1d ,由式8-21得[]mm48.5558098.087.05.21903.34.31790601.7212323221=⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⨯=⎪⎪⎭⎫⎝⎛+≥H E H d Z Z Z Z u u KT d σψβε与初估大小基本相符(3)确定模数m ,中心距a 等主要几何参数1)模数 79.13055.48cos15cos 11===z d m β由表8-7取标准模数 m =1.75 2)中心距a()()mm z z m a 11515cos 21003075.1cos 221=+⨯=+=β,取a =115mm3)螺旋角()46.82arccos21=+=az z m β4)分度圆直径 21d d 、mm mz d mm mz d 925.17646.8cos 10075.1cos 078.5346.8cos 3075.1cos 2111=⨯===⨯==ββ5)确定齿宽b mm d b d 606011=⨯==ψ大齿轮齿宽 mm b b 602== 小齿轮齿宽 mm b b 66621=+= 3.齿根弯曲疲劳强度校核 (1)计算许用弯曲应力1)寿命系数N Y 由图8-29取121==N N Y Y2)极限应力lim F σ 由图8-25a 取MPa F 3001lim =σ MPa F 2202lim =σ 3)尺寸系数a Y 由图8-30取 121==a a Y Y 4)安全系数F S 参照表8-11,取F S =1.6mm d 55.481=1.75=ma =115mm64.8=βmm d 53.0781= mm d 176.9252=mm b 602=mm b 661=5)计算许用弯曲应力[]F σ 由式8-16得[][]MPaS Y Y MPaS Y Y FN N F F FN N F F 2756.111220223756.11130022212lim 2211lim 1=⨯⨯⨯===⨯⨯⨯==σσσσ(2)计算齿根弯曲应力 1)齿形系数Fa Y 当量齿数34.10446.8cos 100cos 00.3146.8cos 30cos 33223311======ββz z z z v v 由图8-18取 .5321=Fa Y 52.22=Fa Y2)应力修正系数Sa Y 由图8-19取 256.11=a S Y 57.12=a S Y 3)重合度系数εY() 95.7cos tan arctan 20.20cos tan arctan ===⎪⎪⎭⎫⎝⎛=t b n t αβββαα 7.1cos 2==bn βεεαα0.697.175.025.075.025.0=+=+=αεεY4)螺旋角系数98.0=βY5)齿根弯曲应力 由式8-9得[][]MPaMPaF F 27537521==σσ.5321=Fa Y 52.22=Fa Y256.11=a S Y 57.12=a S Y69.0=εY98.0=βYMPa F 1731=σMPa F 1202=σ[][]MPa MPa Y Y Y Y MPaMPa m bd Y Y Y Y KT F Sa Fa Sa Fa F F F nSa Fa F 275120 2.2553.257.125.217337517375.16060.9800.692.53.372790601.7222112212111121=<=⨯⨯⨯===<=⨯⨯⨯⨯⨯⨯⨯⨯==σσσσσβε结论:齿根弯曲疲劳强度足够(四)联轴器的选择 初估低速轴的最小直径低速轴的材料为45钢,C 值根据课程设计指导书表3-1选取 有键槽轴径加大4%,mm n P C d 79.3146207.107133333=⨯=≥mmd 3304.131.791=⨯=,取mm d 321=根据表17-2,选择HL2型弹性柱销联轴器 (五)轴的设计与校核 1.齿轮轴的设计初估齿轮轴受扭段的最小轴径齿轮轴的材料为40Cr ,C 值根据课程设计指导书表3-1选取1.14455045.110733111=⨯=≥n P C d mm 有键槽轴径加大4%,mm d 66.1404.1.1141=⨯=,取mm d 201= ,取mm d 222= ,取mm d 253=根据齿轮分度圆的大小,选取齿轮轴段的直径mm d 304= 轴径确定后,初定轴承型号,采用角接触球轴承,型号为7204,从而查得轴承宽度B 1=14。