4,4'-二氨基二苯醚的合成工艺

二氨基二苯醚生产工艺

二氨基二苯醚生产工艺二氨基二苯醚(DAPD)是一种重要的有机中间体,广泛用于医药、染料、农药等领域。

本文将详细介绍二氨基二苯醚的生产工艺。

一、原料准备二氨基二苯醚的生产主要原料为苯酚和二氯苯。

苯酚是一种常见的化工原料,可通过苯加氧化剂得到。

二氯苯则可通过苯和氯化剂在适当条件下反应得到。

二、反应步骤1. 首先,将苯酚和二氯苯按照一定的摩尔比例加入反应釜中。

在适当的温度下,搅拌均匀,使两者充分混合。

2. 加热反应釜至适宜的温度,一般在120-150℃之间。

此时,二氟苯醚的生成反应开始进行。

3. 在反应过程中,要控制反应温度和反应时间,以保证反应的效率和产率。

通常情况下,反应时间为2-4小时。

4. 反应结束后,停止加热,并将反应釜冷却至室温。

此时,得到的产物为二氨基二苯醚。

5. 通过过滤或其他分离方法,将产物从反应液中分离出来。

可以采用溶剂结晶、蒸馏等方法进行分离纯化。

6. 最后,对纯化后的产物进行干燥,得到二氨基二苯醚的成品。

三、工艺优化为了提高二氨基二苯醚的产率和纯度,可以考虑以下工艺优化措施:1. 选择合适的催化剂。

催化剂的种类和用量对反应的效果有很大的影响,需要进行充分的实验和优化。

2. 控制反应条件。

包括反应温度、反应时间、搅拌速度等参数的优化,以提高反应效率和产物质量。

3. 优化分离纯化过程。

选择适当的分离方法和条件,以提高产物的纯度和收率。

四、安全注意事项在进行二氨基二苯醚生产过程中,需要注意以下安全事项:1. 操作人员需佩戴防护设备,如手套、防护眼镜等,以防止化学品对人体的伤害。

2. 在进行加热反应时,要小心控制温度,避免反应釜发生爆炸等危险。

3. 在反应过程中要注意通风,以保证操作环境的安全。

4. 处理废弃物时,要按照相关规定进行处理,避免对环境造成污染。

总结:通过本文对二氨基二苯醚生产工艺的介绍,我们了解到了二氨基二苯醚的生产原料、反应步骤和工艺优化措施。

在实际生产中,需要严格控制反应条件和注意安全事项,以提高产物的质量和产率。

4,4'-二氨基二苯醚的合成

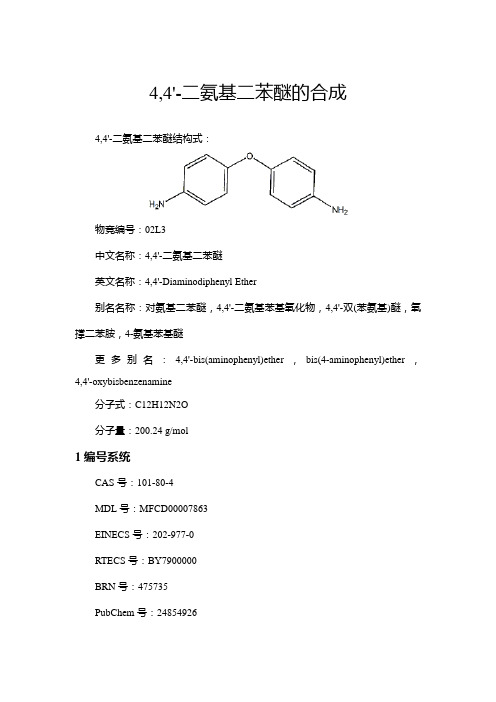

4,4'-二氨基二苯醚的合成4,4'-二氨基二苯醚结构式:物竞编号:02L3中文名称:4,4'-二氨基二苯醚英文名称:4,4'-Diaminodiphenyl Ether别名名称:对氨基二苯醚,4,4'-二氨基苯基氧化物,4,4'-双(苯氨基)醚,氧撑二苯胺,4-氨基苯基醚更多别名:4,4'-bis(aminophenyl)ether,bis(4-aminophenyl)ether,4,4'-oxybisbenzenamine分子式:C12H12N2O分子量:200.24 g/mol1编号系统CAS号:101-80-4MDL号:MFCD00007863EINECS号:202-977-0RTECS号:BY7900000BRN号:475735PubChem号:248549262物性数据性状:无色结晶或白色粉末,无臭。

密度(g/mL,20℃):未确定相对蒸汽密度(g/mL,空气=1):未确定熔点(ºC):186~187沸点(ºC,常压):>300;(ºC,0.1mmHg):190折射率:未确定闪点(ºC):218比旋光度(º):未确定自燃点或引燃温度(ºC):未确定蒸气压(mmHg,240ºC):10饱和蒸气压(kPa, 25ºC):未确定燃烧热(KJ/mol):未确定临界温度(ºC):未确定临界压力(KPa):未确定油水(辛醇/水)分配系数的对数值:未确定爆炸上限(%,V/V):未确定爆炸下限(%,V/V):未确定溶解性:不溶于水,易溶于盐酸,不溶于苯。

3毒理学数据急性毒性:大鼠经口LD50:725mg/kg有毒,吸入蒸气或粉末或经皮肤吸收均可引起中毒。

4生态学数据该物质对环境有危害,应特别注意对水体的污染。

5分子结构数据摩尔折射率:61.16摩尔体积(m3/mol):164.5等张比容(90.2K):450.0表面张力(dyne/cm):55.9介电常数:偶极距(10-24cm3):极化率:24.246计算化学数据疏水参数计算参考值(XlogP):1.4氢键供体数量:2氢键受体数量:3可旋转化学键数量:2互变异构体数量:拓扑分子极性表面积(TPSA):61.3重原子数量:15表面电荷:0复杂度:162同位素原子数量:0确定原子立构中心数量:0不确定原子立构中心数量:0确定化学键立构中心数量:0不确定化学键立构中心数量:0共价键单元数量:17性质与稳定性避免与强氧化剂接触。

一种4,4’-二氨基二苯醚的合成方法[发明专利]

![一种4,4’-二氨基二苯醚的合成方法[发明专利]](https://img.taocdn.com/s3/m/6964d30666ec102de2bd960590c69ec3d5bbdb3d.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202111422455.9(22)申请日 2021.11.26(71)申请人 中钢集团南京新材料研究院有限公司地址 211100 江苏省南京市江宁区菲尼克斯路70号总部基地34号楼20层、21层(72)发明人 朱叶峰 裴晓东 骆艳华 杨修光 吴忠凯 王凡 (74)专利代理机构 北京谱帆知识产权代理有限公司 11944代理人 王芊雨(51)Int.Cl.C07C 217/90(2006.01)C07C 213/02(2006.01)(54)发明名称一种4,4’-二氨基二苯醚的合成方法(57)摘要本发明公开了一种4,4’‑二氨基二苯醚的合成方法,该合成方法包括:以二苯醚、双氧水、氨水、溴化盐为起始原料,在溶剂、催化剂和配体存在下,经一步反应合成4,4’‑二氨基二苯醚。

本发明解决了现有4,4’‑二氨基二苯醚的合成工艺中反应条件需要高温高压、选择性差、收率低的技术问题;采用的Mannich碱类配体具有强供电性以及大位阻,与铜盐配位,能够使得铜盐的催化效果显著提高;采用的溴化盐能够使得二苯醚进行氧化溴化反应生成4,4’‑二溴二苯醚中间体;本发明合成工艺在室温下即可发生完成,反应条件温和,选择性好,后处理纯化简单,收率高,产品质量好。

权利要求书1页 说明书6页CN 114085158 A 2022.02.25C N 114085158A1.一种4,4’‑二氨基二苯醚的合成方法,其特征在于,所述合成方法包括:以二苯醚、双氧水、氨水、溴化盐为起始原料,在溶剂、催化剂和配体存在下,经一步反应合成4,4’‑二氨基二苯醚,反应式如下:2.根据权利要求1所述的合成方法,其特征在于,所述催化剂为铜盐。

3.根据权利要求2所述的合成方法,其特征在于,所述铜盐选自碘化亚铜、氯化亚铜、溴化亚铜、氧化亚铜、硫酸铜、氯化铜、乙酸铜、三氟乙酸铜中的任意一种。

4,4-二氨基二苯醚的产能

4,4-二氨基二苯醚的产能

4,4-二氨基二苯醚是一种重要的有机合成中间体,广泛应用于

医药、染料、高分子等领域。

其产能是指在一定的生产条件下,单位时间内生产4,4-二氨基二苯醚的数量。

本文将从4,4-二氨

基二苯醚的制备工艺、生产条件等方面探讨其产能。

首先,4,4-二氨基二苯醚的制备工艺对其产能有着至关重要的

影响。

目前,常用的制备方法有两种:一是亚硝基苯和苯胺在碱性条件下反应制备,二是苯硫酚和亚硝基苯在酸性条件下反应制备。

这两种方法都有其优缺点,需要根据实际情况选择。

其次,生产条件也是影响4,4-二氨基二苯醚产能的重要因素。

生产条件包括温度、压力、反应时间、反应物比例等。

在实际生产中,需要根据具体情况进行调整,以达到最佳的生产效果。

另外,催化剂的选择也对4,4-二氨基二苯醚的产能有着重要的

影响。

常用的催化剂包括铜催化剂、钯催化剂等。

不同的催化剂对反应速率、反应选择性等都有着不同的影响,需要根据实际情况进行选择。

最后,设备的运行状况也对产能有着直接影响。

设备的质量、维护保养等都会影响生产效率和产能。

总之,4,4-二氨基二苯醚的产能是受多种因素影响的,需要在

生产过程中进行综合考虑和优化。

只有在制备工艺、生产条件、催化剂选择和设备运行等方面做到最佳状态,才能达到最大的产能。

一种4,4’-二氨基二苯醚的制备方法[发明专利]

![一种4,4’-二氨基二苯醚的制备方法[发明专利]](https://img.taocdn.com/s3/m/0b5ce6bb85868762caaedd3383c4bb4cf7ecb708.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201711478222.4(22)申请日 2017.12.29(71)申请人 上海固创化工新材料有限公司地址 201512 上海市金山区金山卫镇华通路185号(72)发明人 刘少华 (74)专利代理机构 上海华工专利事务所(普通合伙) 31104代理人 李生柱 应云平(51)Int.Cl.C07C 213/02(2006.01)C07C 213/10(2006.01)C07C 217/90(2006.01)(54)发明名称一种4,4’-二氨基二苯醚的制备方法(57)摘要本发明涉及一种4,4’-二氨基二苯醚的制备方法,该方法步骤包括:4,4’-二硝基二苯醚在钯含量为5重量%的钯碳催化剂存在下,在135℃—145℃,直接用氢气加氢还原,钯/碳催化剂用量为4,4’-二硝基二苯醚用量的0.6%,加氢压力维持在0.2~1.0MPa,加氢4~5小时,直至4,4’-二氨基二苯醚含量在99.9重量%以上,停止加氢反应;当温度冷却至70℃,用氮气把反应液压送至结晶釜中,加入二甲苯和水,在30-50rpm搅拌下维持5-8小时,进行重结晶,重结晶产物离心分离,再用甲醇清洗、干燥、得产品4,4’-二氨基二苯醚,熔点186℃—187℃,收率≥99%。

本发明提供了一种工艺简单、催化剂活性寿命长、产品纯度高、可直接用于合成聚酰亚胺的4,4’-二氨基二苯醚的制备方法。

权利要求书1页 说明书2页CN 108276297 A 2018.07.13C N 108276297A1.一种4,4’-二氨基二苯醚的制备方法,其特征在于,该方法步骤包括:4,4’-二硝基二苯醚在钯含量为5重量%的钯碳催化剂存在下,在135℃—145℃,直接用氢气加氢还原,钯碳催化剂用量为4,4’-二硝基二苯醚用量的0.6%,加氢压力维持在0.2~1.0MPa,加氢4~5小时,直至4,4’-二氨基二苯醚含量在99.9重量%以上,停止加氢反应;当温度冷却至70℃,用氮气把反应液压送至结晶釜中,加入二甲苯和水,在30-50rpm搅拌下维持5-8小时,进行重结晶,重结晶产物离心分离,再用甲醇清洗、干燥、得产品4,4’-二氨基二苯醚,熔点186℃—187℃,得率≥99%。

一种4,4′-二氨基二苯醚的制备方法[发明专利]

![一种4,4′-二氨基二苯醚的制备方法[发明专利]](https://img.taocdn.com/s3/m/2f06a8c8760bf78a6529647d27284b73f2423607.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201711470002.7(22)申请日 2017.12.29(71)申请人 浙江今晖新材料股份有限公司地址 312369 浙江省绍兴市上虞区杭州湾上虞经济技术开发区纬五路2号(72)发明人 黄生建 陈炯明 常鹏 蒋钟英 裘贤明 梁欢欢 李文 梁旭华 (74)专利代理机构 杭州之江专利事务所(普通合伙) 33216代理人 张勋斌(51)Int.Cl.C07C 213/02(2006.01)C07C 217/90(2006.01)B01J 23/755(2006.01)(54)发明名称一种4,4′-二氨基二苯醚的制备方法(57)摘要本发明公开了一种4,4'-二氨基二苯醚的制备方法,包括以下步骤:在加氢催化剂的作用下,4,4'-二硝基二苯醚在氢气作用下发生还原反应,反应结束后经过后处理得到所述的4,4'-二氨基二苯醚;所述的加氢催化剂为氧化石墨烯负载的镍催化剂。

采用本发明的催化剂,该制备方法具有较高的转化率和选择性,同时,催化剂便于分离,后处理方便。

权利要求书1页 说明书3页CN 108285420 A 2018.07.17C N 108285420A1.一种4,4'-二氨基二苯醚的制备方法,其特征在于,包括以下步骤:在加氢催化剂的作用下,4,4'-二硝基二苯醚在氢气作用下发生还原反应,反应结束后经过后处理得到所述的4,4'-二氨基二苯醚;所述的加氢催化剂为氧化石墨烯负载的镍催化剂。

2.根据权利要求1所述的4,4'-二氨基二苯醚的制备方法,其特征在于,所述的加氢催化剂的制备方法如下:将氧化石墨分散于极性溶剂中超声剥离1~10小时,然后加入镍盐继续超声分散1~10小时,然后加热进行反应,反应结束后,经过冷却、过滤,然后再进行热处理得到所述的加氢催化剂。

4,4’-二氨基二苯醚的制备

4,4’-二氨基二苯醚的制备

4,4’-二氨基二苯醚的制备

作者机构:无

来源:精细化工经济与技术信息

年:2004

卷:000

期:003

页码:11-12

页数:2

中图分类:TQ246

正文语种:CHI

关键词:二氨基二苯醚;制备;聚酰亚胺树脂;聚马来酰亚胺树脂;聚酰胺-酰亚胺树脂;缩水;加氢;精制

摘要:4,4’-二氨基二苯醚是生产聚酰亚胺树脂、聚马来酰亚胺树脂、聚酰胺-酰亚胺树脂的主要单体。

这类树脂最突出的性能是耐高温,可以在260℃下连续使用,间歇使用温度可达480℃。

具有很好的绝缘性、较高的强度、突出的耐磨性和化学稳定性,优良的自润滑性及防辐射性能。

bpda生产工艺

bpda生产工艺BPDA生产工艺是指通过特定的工艺过程将BPDA原料转化为最终产品的方法和技术。

BPDA,全称为4,4'-二氨基二苯醚,是一种重要的有机合成中间体,广泛应用于高性能聚酰亚胺树脂、涂料、电子材料等领域。

在BPDA生产工艺中,主要包括原料准备、反应步骤、分离纯化和产品收集等环节。

原料准备是BPDA生产工艺的第一步。

BPDA的合成需要苯酚和混合酸作为原料。

苯酚是一种无色结晶固体,可通过苯的氧化反应得到。

混合酸是由硝酸和硫酸按一定比例混合而成,用于催化BPDA 的合成反应。

为了保证反应的高效进行,原料的纯度和质量必须得到严格控制和检验。

接下来是反应步骤。

BPDA的合成主要通过苯酚与混合酸进行硝化反应和脱水反应实现。

首先,苯酚与混合酸在反应釜中加热,生成硝基苯酚。

然后,通过脱水反应,硝基苯酚中的水分被去除,生成BPDA。

整个反应过程需要在特定的温度和压力条件下进行,同时需要控制反应时间和反应物的比例,以确保反应的高效和产物的纯度。

分离纯化是BPDA生产工艺中的重要环节。

在反应结束后,得到的混合物中包含了BPDA、未反应的原料和副产物等。

为了得到纯度高的BPDA产品,需要对混合物进行分离和纯化。

一般采用溶剂萃取、结晶、蒸馏等方法进行纯化。

其中,溶剂萃取是常用的分离方法,通过选择合适的溶剂将BPDA从混合物中提取出来,然后通过结晶或蒸馏进一步提纯,最终得到纯度较高的BPDA产品。

最后是产品收集。

经过分离纯化后,得到的BPDA产品以固体形式存在。

在BPDA生产工艺中,产品的收集主要通过过滤、干燥等步骤进行。

首先,通过过滤将溶液中的杂质和固体颗粒去除,得到澄清的溶液。

然后,通过蒸发或其他方法将溶液中的溶剂去除,得到固体BPDA产品。

最后,通过干燥使得BPDA产品达到一定的含水率,便于包装和储存。

BPDA生产工艺是一个复杂而精细的过程。

通过原料准备、反应步骤、分离纯化和产品收集等环节,能够高效地合成出纯度较高的BPDA产品。

二氨基二苯醚生产工艺

二氨基二苯醚生产工艺

根据已有文献资料,以下是二氨基二苯醚的生产工艺流程:

1. 原料准备:二苯醚、氨水、盐酸等。

2. 反应器:选择适合的反应器,如玻璃釜或不锈钢反应釜。

3. 反应条件控制:

- 温度控制:将反应器加热至适宜的反应温度,通常为50-100℃。

- 反应时间:根据具体工艺要求,控制反应时间。

4. 反应过程:

- 将二苯醚和氨水按一定的摩尔比放入反应器中。

- 加入盐酸作为催化剂。

- 加热反应混合物并搅拌。

- 控制反应过程中的温度、时间和搅拌速度,以保证反应的完全进行。

5. 反应结束:

- 反应结束后,将反应混合物进行冷却。

- 过滤和洗涤得到二氨基二苯醚产物。

- 对产物进行干燥,得到最终产物。

6. 产品分离纯化:

- 使用溶剂、结晶或蒸馏等方法,对产物进行纯化和分离。

7. 产品质量控制:

- 使用色谱、红外光谱等方法,对产品进行质量分析和控制。

需要注意的是,以上仅为一种常见的二氨基二苯醚生产工艺流程,具体生产工艺可能会因厂家、设备和技术等因素有所差异。

在实际生产过程中,还需要考虑安全环保等因素,并进行工艺优化和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4,4'-二氨基二苯醚的合成工艺李军;刘福胜【摘要】以对硝基氯苯(CNB)为原料,经过缩合,母液套用,催化加氢及升华精制等工艺合成了较高品质的4,4'-二氨基二苯醚.在缩合反应中,n(亚硝酸钠)∶n(碳酸钠)∶n (CNB) =0.175∶0.55∶1,反应温度为140~145℃,5次套用母液后收率达93.4%.加氢反应中,选择雷尼镍为催化剂,m(雷尼镍)∶m(4,4-二硝基二苯醚)=0.1∶1,反应温度为50~60℃,二乙胺为添加剂,压力为1 MPa,收率可达92%.该工艺条件下,制备的产品为白色晶体,产品质量分数为99.9%,总收率达到85.6%.该方法具有工艺简单,产生“三废”量较少,产品纯度高等优点.并用IR技术对产品的结构进行了表征.【期刊名称】《化工科技》【年(卷),期】2016(024)003【总页数】5页(P53-57)【关键词】4,4 '-二氨基二苯醚;4,4 '-二硝基二苯醚;聚酰亚胺单体;母液套用【作者】李军;刘福胜【作者单位】青岛科技大学化工学院,山东青岛266042;烟台海川化学制品有限公司,山东烟台264006;青岛科技大学化工学院,山东青岛266042【正文语种】中文【中图分类】TQ246.3聚酰亚胺作为一种特种工程材料,具有耐高温、抗辐射及机械强度高等优点,用于薄膜、涂料、纤维、航空航天、电子电器工业、泡沫塑料以及光刻胶等方面[1-2]。

4,4′-二氨基二苯醚(ODA)便是主要原料之一。

同时ODA还可用于生产交联剂,并广泛应用于替代有致癌作用的联苯胺生产偶氮染料及活性染料[3]。

因此,ODA是具有高附加值的中间体。

ODA一般由4,4′-二硝基二苯醚(DNDPE)还原制得。

目前DNDPE的合成主要为对硝基氯苯(CNB)与对硝基苯酚缩合法[4],以及CNB一步缩合法[5]。

CNB与对硝基苯酚缩合法存在反应温度高,时间长,容易产生副产物等缺点,而CNB一步缩合法下的稳定收率为86%~90%,略低于前一种方法,且DNDPE常用后处理过程为加水析出,产生大量废水[5]。

ODA的合成主要有铁粉还原法[6],水合肼法[7]和催化加氢法[5]。

铁粉还原法铁粉用量大,生产成本高,且产生较多的“三废”;水合肼还原法生产的产品质量好,但水合肼价格贵,成本高,毒性大,且对生产设备的要求较高。

催化加氢法产物纯度高,收率高,工艺简单。

DNDPE常用后处理过程为加水析出,产生大量废水[5]。

作者对缩合工艺条件及后处理过程进行优化,工艺简单,“三废”较少,且收率较高。

作者以CNB一步缩合法,先合成4,4′-二硝基二苯醚,对缩合工艺条件及后处理过程进行优化,加氢过程中讨论不同的添加剂并对加氢工艺及后处理过程进行优化,产品纯度较高,色泽较好。

研究结果表明,该路线工艺条件简单,收率较高,产品质量较好,符合绿色生产的要求。

1 实验部分1.1 试剂与仪器CNB:质量分数>99.9%,工业级,江苏扬农化工集团有限公司生产;亚硝酸钠、碳酸钠、N,N′-二甲基甲酰胺(DMF)、无水乙醇、二乙胺:均为分析纯,市售;加氢催化剂雷尼镍:0.425~0.85 mm,山东嘉虹化工有限公司。

P230II高效液相色谱仪:大连依利特分析仪器有限公司;SHB-B95型循环水真空泵:郑州长城科工贸有限公司;2XZ-4C型旋片式真空油泵:临海市覃氏真空设备有限公司;FTIR-850傅里叶变换红外光谱仪:天津港东科技发展股份有限公司。

1.2 实验过程1.2.1 缩合反应室温下加入393.8 g CNB、30.2 g 亚硝酸钠、145.8 g碳酸钠、1181.4 g DMF,开启搅拌,油浴升温至140~145 ℃回流保温反应6 h。

降温至50 ℃,经过滤,降温结晶得到DNDPE,同时母液回收套用,多次套用计算总收率。

反应方程式如下。

1.2.2 加氢反应5 L加氢釜,依次投入35.5 g雷尼镍(湿重) 、355.0 g DNDPE 、1 420.0 g DMF 和7.1 g二乙胺,设置反应条件:50~60 ℃,1 MPa。

加氢过程体系温度最高可达65 ℃,吸氢7~8 h,不吸氢后保温3~4 h,过滤,催化剂回收水封。

滤液经脱干,升华精制得白色晶体ODA,称量计算收率。

反应式如下。

2 结果与讨论2.1 缩合反应2.1.1 反应温度的影响在n(亚硝酸钠)∶n(碳酸钠)∶n(CNB)=0.175∶0.55∶1,反应6 h条件下,考察了反应温度对产品收率的影响,结果见图1。

t/℃图1 温度对反应结果的影响由图1可知,随着反应温度的提高,产品收率逐渐增大,当温度达到140~145 ℃时,产品收率可达93.5%,继续提高反应温度,收率变化不大。

因此140~145 ℃为较佳反应速度。

2.1.2 反应时间的影响在n(亚硝酸钠)∶n(碳酸钠)∶n(CNB)=0.175∶0.55∶1,温度140~145 ℃条件下,考察了反应时间对产品收率的影响,结果见图2。

t/h图2 反应时间对反应结果的影响从图2可知,随着反应时间的增加,产品收率逐渐增大,但6 h后CNB基本反应完全,收率提升不明显,因此6 h为较佳反应时间。

2.1.3 碳酸钠用量的影响在n(亚硝酸钠)∶n(CNB)=0.175∶1,温度140~145 ℃,反应6 h条件下,考察了碳酸钠用量对产品收率的影响,结果见图3。

n(碳酸钠)∶n(CNB)图3 碳酸钠用量对反应结果的影响从图3可知,随着碳酸钠用量的增加,产品收率先是逐渐增大,但当n(碳酸钠)∶n(CNB)=0.55∶1之后,产品收率有所下降,分析原因为较多的CNB生成了对硝基苯酚,导致收率下降,因此n(碳酸钠)∶n(CNB)=0.55∶1为较佳的碳酸钠用量。

2.1.4 亚硝酸钠用量的影响在n(碳酸钠)∶n(CNB)=0.55∶1,温度140~145 ℃,反应6 h条件下,考察了亚硝酸钠用量对产品收率的影响,结果见图4。

n(亚硝酸钠)∶n(CNB)图4 亚硝酸钠用量对反应结果的影响从图4可知,随着亚硝酸钠用量的增加,产品收率先是逐渐增大,但当n(亚硝酸钠)∶n(CNB)=0.175∶1之后,产品收率有所下降,分析原因为较多的CNB生成了对硝基苯酚,导致收率下降,因此n(亚硝酸钠)∶n(CNB)=0.175∶1为较佳的亚硝酸钠用量。

2.1.5 后处理方式的选择在反应结束后,考察了多种后处理方式,并对收率及产品质量分数进行了考察,结果见表1。

表1 后处理方式的选择后处理方式收率/%w/%脱溶剂后甲醇80℃重结晶,降温过滤84.899.80脱溶剂后甲醇60℃打浆,降温过滤83.499.57脱溶剂后热水洗81.599.49脱溶剂后直接降温过滤75.899.39由表1可知,采用前2种后处理方式得到的产品质量分数和收率都很高,但是溶剂(DMF、甲醇)回收较为困难。

第3种方式工艺相对简单,但是会产生大量的废水。

第4种后处理方式单批收率较低,但是结晶母液可以直接套用至下批实验,如此反复可多次套用,综合收率较高,溶剂单一,工艺简单,成本较低。

故选用第4种后处理方式。

连续套用5次,第5次套用所得产品质量分数为98.86%<99.00%,未再继续套用。

总收率为93.4%。

2.2 加氢反应2.2.1 添加剂的选择在m(雷尼镍)∶m(DNDPE)=0.1∶1,m(添加剂)∶m(DNDPE)=0.05∶1,反应压力为1 MPa,反应时间为10 h条件下,考察了无添加剂及不同添加剂对产品颜色的影响,结果见表2。

表2 添加剂的选择添加剂粗品颜色w/%无黄绿色97.3对苯二胺黄橙色98.0二乙胺白色略带红棕99.6三乙胺白色略带红棕99.5由表2可见,通过加入适当的添加剂来改善ODA粗品的颜色,尝试了对苯二胺和乙二胺,三乙胺3种添加剂,由实验可知,二乙胺、三乙胺作为添加剂对粗品颜色有明显改善,且改善程度相同。

考虑到价格因素,选用二乙胺作为添加剂。

2.2.2 反应温度的影响在m(雷尼镍)∶m(DNDPE)=0.1∶1,m(二乙胺)∶m(DNDPE)=0.05∶1,反应压力为1 MPa,反应时间为10 h条件下,考察反应温度对产品收率的影响,结果见图5。

t/℃图5 温度对反应结果的影响由图5可知,随着温度的提高,产品收率先是逐渐增大,但当温度达到50~60 ℃后产品收率逐渐降低;同时,观察产品形状,反应温度在50~60 ℃时,产品颜色最好。

因此,50~60 ℃为较佳反应温度。

2.2.3 催化剂用量的影响在m(二乙胺)∶m(DNDPE)=0.05∶1,反应温度为50~60 ℃,反应压力为1 MPa,反应时间为10 h条件下,考察催化剂用量对产品收率的影响,结果见图6。

m(雷尼镍)∶m(4,4′-二硝基二苯醚)图6 催化剂用量对反应结果的影响由图6可知,随着催化剂用量的增加,产品收率逐渐增大,当m(雷尼镍)∶m(DNDPE)=0.1∶1时,产品收率可达99.5%,继续增大催化剂用量,收率变化不大。

因此催化剂用量为m(雷尼镍)∶m(DNDPE)=0.1∶1较佳。

2.2.4 反应压力的影响在m(雷尼镍)∶m(DNDPE)=0.1∶1,m(二乙胺)∶m(DNDPE)=0.05∶1,反应温度为50~60 ℃,反应时间为10 h条件下,考察反应压力对产品收率的影响,结果见图7。

p/MPa图7 反应压力对反应结果的影响由图7可知,随着压力的增加,产品收率逐渐增大,当压力达到1 MPa时,产品收率可达99.5%,继续增大反应压力,收率变化不大。

因此1 MPa为较佳反应压力。

2.2.5 后处理方式的选择反应结束后,考察了两种不同的处理方式,并对收率及产品质量分数进行了考察,结果见表3。

表3 后处理方式的选择处理方式产品颜色产品收率/%w/%无水乙醇重结晶白色略粉89.799.8脱干后升华白色97.398.7若产品不为白色,如表3中白色略粉,很难通过重结晶得到合格白色ODA产品。

升华后的颜色较好,通过一次重结晶即可得到合格产品。

所以我们选择升华作为加氢后处理方式。

2.2.6 重结晶方式的选择在重结晶方式的选择中,尝试了多种不同的重结晶方法,进行收率及颜色比较,结果见表4。

表4 重结晶方法的选择m(ODA)∶m(DMF)∶m(无水乙醇)抽滤温度/℃颜色收率/%1∶1.2∶20~5白色88.31∶1.2∶30~5白色89.61∶1.2∶3.50~5白色90.81∶1.2∶3.5-10~-5白色92.31∶1.2∶3.5-20~-15白色(略带暗红)92.5在重结晶方式的选择过程中,尝试多种重结晶方式,最终确定重结晶条件为m(ODA)∶m(DMF)∶m(无水乙醇)=1∶1.2∶3.5,抽滤温度为-10 ℃至-5 ℃。