门护板设计

奇瑞门护板设计指南-

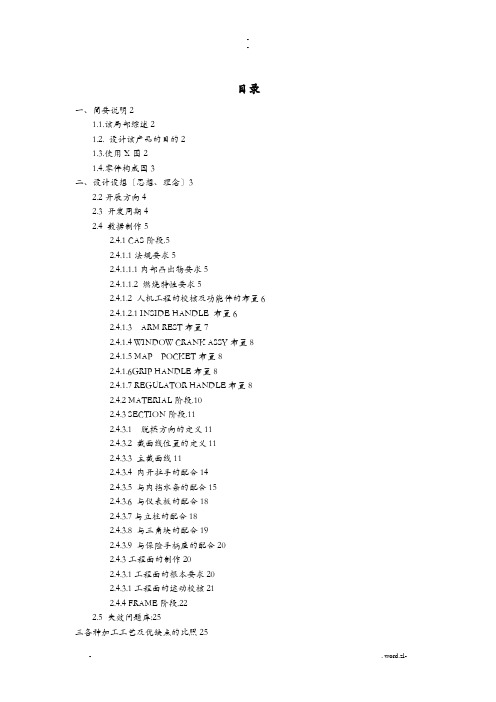

奇瑞汽车有限公司饰件部设计指南编制:审核:批准:乘用车工程研究三院目录一、简要说明错误!未定义书签。

该部分综述错误!未定义书签。

. 设计该产品的目的错误!未定义书签。

使用范围错误!未定义书签。

零件构成图错误!未定义书签。

二、设计构想(思想、理念)错误!未定义书签。

概述错误!未定义书签。

发展方向错误!未定义书签。

轻量化错误!未定义书签。

NVH 错误!未定义书签。

侧碰安全错误!未定义书签。

多功能错误!未定义书签。

开发周期错误!未定义书签。

数据制作错误!未定义书签。

CAS阶段错误!未定义书签。

MATERIAL阶段. 错误!未定义书签。

SECTION阶段. 错误!未定义书签。

工程面的制作错误!未定义书签。

FRAME阶段错误!未定义书签。

运动分析错误!未定义书签。

失效问题库: 错误!未定义书签。

三工艺错误!未定义书签。

注塑错误!未定义书签。

吸附错误!未定义书签。

搪塑错误!未定义书签。

一、简要说明该部分综述该部分主要介绍门护板系统的设计开发流程、设计开发过程中应该注意的问题以及与其他相关零部件的关联性等,尤其是在门护板对整车内饰造型效果的影响程度方面,并介绍在设计中的一般设计概念的分析和确定。

通过该设计指南的介绍,为奇瑞公司门护板系统的设计、开发提供指导,并规范奇瑞公司门护板系统的设计、开发工作。

. 设计该产品的目的门护板作为汽车内饰的重要组成部分,除需保证外观、实用性(人机工程) 、精细度外,还需要在车辆碰撞时起到吸收碰撞能量,降低对人体的伤害程度的作用。

使用范围适用于乘用车、商务车和要求较高的载重车等。

零件构成图二、设计构想(思想、理念) 概述门护板在设计时一般主要考虑外观上的整体效果, 一般来说,A CLASS 冻结后就不允许改动,所以在CAS 阶段就需要定义门护板与周边零件、各分块之间的间隙,同时作初步的人机工程及法规进行校核。

校核后须对INSIDE HANDLE , ARM REST , GRIP HANDLE , WINDOW CRANK ASSY , MAP POCKET 重新进行布置(如果需要), 如果可能,在此阶段还需要考虑右舵车,尽量减少右舵件开发投入;CLASS 制作完成后,进入MATERIAL 阶段,此阶段须定义各分块材料;完成后进入SECTION 阶段,在此阶段须对工艺、脱模方向、配合方式进行初步的定义.SECTION 阶段;完成后进入FRAME 阶段,此阶段须考虑装配可行性、定位、碰撞吸能块及强度, 对结构进行细化。

汽车门护板侧碰设计规范

汽车门护板侧碰设计规范美国高速公路安全保险协会(IIHS)侧部碰撞区域解释IIHS车门侧碰区域图(前视图)车门碰撞区域为IIHS侧碰试验方式(侧视图)门内护板展开图侧安全气囊展开图在座椅行程范围内,门内护板与座椅之间应有足够空间展开气囊,同时门内护板不能有尖锐的棱角以及容易造成安全气囊损坏的棱角、棱边。

侧安全气囊与门板接触区域定义如下:到最前边缘300mm处是安全气囊展开后的最前边缘。

侧安全气囊展开后的最前位置是由座椅向前移动之后停留在那个位置来确定安全前囊模块的最前位置。

侧安全气囊展开后的最后位置由座椅向后移动之后提留在那个位置来确定安全气囊模块的最后位置。

上边沿定义由安全气囊展开后的囊垫向上加50mm。

典型结构,上边沿区域超过腰线。

L是R点行程(座椅行程)下边沿为基准边沿,评估安全气囊的下边沿是由安全气囊类型决定,见下表:安全气囊类型L值盆骨-胸腔或胸腔型75胸腔或胸腔-头部型-70在侧安全气囊与门板接触区域的装饰板必须在安全气囊低温爆破试验中有足够的强度或支撑结构。

(见内饰板SDS必要条件#AA-0013,PB-0004和详情#12994)间区域1和区域2附录资料。

侧气囊垫最佳空间最小50mm侧气囊展开时显示典型的侧气囊垫体积侧气囊垫空间侧气囊展开时的理想间隙最小50mm 。

这个间隙受到测试的动力学的影响。

使用者的运动(ATD的动作),门的变形,B柱的变形,座椅及靠背的运动将导致与静态(车辆静止)测量的不同。

门系统上侧气囊传感器点火时间(依赖与很多因素)和裂开决定侧气囊在这个间隙展开的时间。

安全研发小组负责分析决定特殊项目小组需要的最小间隙。

门饰板扶手高度最大200mm,最小140mm扶手应当低于SIDⅡsATD’s胸部下肋骨,(最大扶手高度是UMTRI5%假人H点加200mm*sin12°.)扶手最底高度位于UMTRI5%假人H点上140mm,规定与上腹肋重叠25mm。

内饰板SDS :前座椅IT-0110见数据#4-IT0110A后座椅IT-0111见数据#31363扶手以下的门饰板表面侧碰试验的目标门饰板表面是上图红线表示的垂直面。

门护板设计方法研究

门护板设计方法研究摘要:文章主要针对门护板设计方法进行研究,对门护板设计阶段的材料选取、结构设计、数据检查方法进行总结。

关键词:门护板;设计方法前言进入21世纪,中国汽车行业飞速发展,由逆向设计转为正向设计,并对数据设计方法进行总结积累,为正向设计研发提供了宝贵经验。

本文对门护板设计经验进行总结,为后续车型门护板设计提供参考。

1 材料选取门护板设计前期,首先根据目标成本、目标重量、性能要求对所用材料进行选取。

主要分为蒙皮、注塑材料、装饰件材料进行选取。

蒙皮材料选取:门护板常用蒙皮材料为PVC、PU和TPO,阴模吸覆常选用TPO,阳模吸覆常选用PVC,包覆时常选用PU或PVC材料。

注塑材料选取:门护板常用注塑材料为PP+EPDM-TD20、ABS、PA6+GF30等。

其中最常用的材料为PP+EPDM-TD20,因其成本低,综合性能优异,多用于门护板本体的注塑材料;ABS常用于高刚强度要求的零部件;PA6+GF30常用于内拉手等零部件。

装饰件材料选取:门护板常用装饰件材料为PC+ABS、PA6+颜色粒子;其中内饰喷漆、电镀等表面处理的零部件常选用PC+ABS材料;原色注塑类装饰件因成本低,售后问题少,应用率呈上升趋势,常用材料为PC+ABS+色母、PA6+颜色粒子。

2 结构设计门护板结构设计主要侧重于轻量化设计、精致感知设计与常发问题规避。

①轻量化设计:考虑到节能减排,提高利用率,轻量化设计理念逐步普及,轻量化设计倡导有效利用每一份材料性能同时降低零部件重量。

轻量化设计主要措施:首选应用性能高、低密度原材料;取消过剩结构,如不起任何作用的支撑筋,零部件焊接时用于预压紧的翻边结构;使用高效结构,如刚强度不足,与目标值相差较少,可增加支撑筋代替整体结构加厚,与目标值相差较多时,可在钣金或对手件之间增加支撑结构,支撑结构布置在相对间距最小的位置。

②精致感知设计:精致感知设计主要体现在舒适性、美观性与安全性。

汽车门护板设计研究及探索

科学技术创新2021.06汽车门护板设计研究及探索樊友嗣李小栋(神龙汽车有限公司,湖北武汉430056)1概述随着我国汽车产业的快速发展,人们对汽车座舱系统的感知质量以及智能化提出了更高的要求。

因此,汽车制造商在产品开发过程中,花费了更多时间和精力去满足乘客舒适性、美观性等方面的要求。

汽车座舱系统装饰件主要包括仪表板总成、门护板总成等。

在此介绍的是门护板总成的设计与工艺。

2门护板总成的法规要求产品的设计开发是将产品的概念转化成实际产品的过程,产品的概念应满足顾客要求,否则产品将没有市场。

同时,产品的设计概念应该符合法律法规的要求,否则产品必将被封杀。

因此,在设计阶段应考虑整个产品生命周期中所涉及的法律法规。

表13门护板的功能要求门护板总成的主要功能是对车门钣金进行装饰,与门护板以及座椅装饰风格进行协调一致,增加座舱系统的内部储物空间。

同时,在车辆发生侧碰时,能起到一定的碰撞吸能作用,以减少座舱成员被伤害的可能。

门护板总成通常有门护板上体、门护板中体、门护板下体等零部件组成。

具体产品构成如图1所示。

图13.1门护板吸能器覆盖区域的说明为确保整车侧碰性能满足要求,门护板总成设计时应该满足以下关键设计尺寸控制要求。

门护板设计开发应该遵守ECE95,CN CA P 和CE96/27法规要求。

门护板在整车试验前后,门护板总成及其子零部件不应该脱接,产品飞溅物的总克重不能超过2g 。

在侧面侵入性试验完成后,在ECE21方向上座舱内表面不能有尖锐突出的尖角,侧部胸部安全气囊区域门护板和门里钣金之间的连接应该结实,门护板总成卡接结构不能有断裂,门护板总成在试验中不能影响胸部安全气囊的爆破功能要求。

图2表23.2门护板的刚性要求门护板总成固定在模拟不可变形的门内钣金的刚性支架上,整个杂物盒支撑在刚性面板上,用刚性碰撞物模拟假人的骨盆或腹部来横向碰撞门护板。

试验结束后,门护板总成应该无任何断裂,骨盆、腹部和胸部应该达到设计规定的目标区域设计要求。

J013_车门内护板设计规范标准

Q/XRFxxxxx公司Q/XRF-J013-2015xxxx车门护板设计规编制:日期:校对:日期:审核:日期:批准:日期:2015-03-15发布 2015-03-15实施xxxxx公司发布前言随着汽车工业的日新月异,人们对汽车饰的追求也在不断提高。

作为汽车饰重要的组成部分—车门饰板,舒适性、可靠性、美观性越来越成为人们追求的目标。

对车门护板的正确设计,将会给试制、批量生产、整车商品性带来事半功倍的效果。

本文对我公司车型车门护板的设计进行详细介绍。

1.吸能块和周边零件间隙序号容基准值(mm)1 与车窗玻璃的间隙102 与车门板便面的间隙 53 与车门板孔的间隙104 与车门饰的间隙 22.扣手的设定标准序号容基准值(mm)参考1 I/S扣手长度<685 最大限度760mm2 从OPONING开始的位置>480 最小限度420mm3 竖立把手开始位置120~1404 扣手盖板周围间隙(前后方向) 25 扣手盖板周围搭接量 16 扣手盖板周围间隙(上下方向) 37 扣手盖板周围间隙(上下方向) 23.M/W调节器手柄设定标准序号容基准值(mm)参考1 调节器手柄的长度<6702 从乘坐参考点开始到扣手中心高度>1303 与车门储物盒的距离>1604 与肘靠的距离>904 与肘靠的距离>60 应用参考手册表面高度5 与仪表板的距离>1306 从坐姿的距离参照左图4.电动控制钮的设定标准5.肘靠的设定标准序号 容基准值(mm ) 参考1 对应室冲击必要条件的场合>2 in纵面倾斜15°以 2对应室部突出物必要条件的场合>R3.5适合围清参考上图*1 推荐高度=(0.6+30)+SEAT BACK ANGLE 修正值±10上限高度=0.6d+50 下限高度=0.6d1 电动控制钮的长度 625~7252 从把手开始的距离 >1403 从把手开始的角度<184 前后倾斜角 0~10° 前面提升至10°5 左右倾斜角 0~5° ARM 表面高度6 与饰表面的距离 ≥25序号容基准值(mm)参考1 肘靠上面的高度(H)根据*1计算式从SRP(JM50%)开始2 肘靠长度(SRP的前侧)170±20 SRP(JM50%)3 同上(SRP的后侧)110±20 同上4 ARMREST上面的前后倾斜5~6度5 ARMREST上面的左右倾斜0~5度6 ARMREST上面的宽度>707 室冲击吸收方式侧面宽度15 θ3<15°6.缝隙间的设定标准序号容基准值(mm)参考1 与仪表板的缝隙 52 视觉补正上图参考3 与SASH的缝隙 24 与UPPER和LOWER的搭接尺寸上图参考序号容基准值(mm)参考1 车门饰与B柱装饰件的间隙 5 水平方向2 车门饰与B柱装饰件的间隙 5 车副方向3 抽取倾斜角10度4 车门板的突出部分与饰的间隔 5注意:1.终端在OVERHANG的时要设定漂亮的镶边2.从OPNING的缝隙不应该看见车体的颜色7.操作性的设定标准序号容基准值1 拖拽把盒水平把手区域:R1 <5002 拖拽把盒水平把手区域:R2 >4003 拖拽把盒水平把手区域:R3 <4004 拖拽把盒水平把手区域:R4 <10005 纵把手区域:R1 <5206 纵把手区域:R2 400~5007 纵把手区域:R3 <10008 纵把手高度:H 200~2709 纵把手区域:R3 68~78度序号容基准值(mm)参考1 车门饰与座椅坐垫的缝隙>60 极限值50mm2 车门饰与储物盒之间的缝西>55 极限值40mm3 门在打开情况下的乘降空间>3004 座椅靠背与扶手的间隙>255 座椅操作杆操作空间>408.扬声器网格的设定标准序号容基准值(mm)参考1 网格部位的开口率40%2 网格部位的开口率(TWEETER)50% 高音用9.踏板照明的设定标准序号容基准值(mm)参考1 开启门的可视角度15度2 脚下的可视性(着地点亮光度)3L3 脚下的可视围上图参考10.乘车性的设定标准序号容基准值(mm)参考1 从SRP到前车门饰的距离310~360 极限值290mm2 从SRP到后车门饰的距离330~380 极限值310mm3 玻璃升降器摇把与膝盖的关系上图参照11.拖拽把手的设定标准序号容基准值(mm)参考1 把手部位的长度100~1202 把手部位的宽度30~403 手抠(BOX)部位的深度>554 把手部位的粗度:h 25~354 把手部位的粗度:b 20~255 手抠(BOX)部位的角度-8度极限值13度6 拖拽把手的位置50~1507 把手部位的刚性6kg12.纵把手的设定标准序号容基准值(mm)参考1 从SRP到把手的距离350±502 角度60~70度3 把手部位的粗度20~254 有效长度>1105 到玻璃升降器摇把的距>90离6 P/W控制钮间隔的距离>807 从把手区域<52013.储物盒的设定标准序号容基准值(mm)参考1 宽(尽可能做大)40 地图的厚度+52 高度100 EU:703 长度320 地图长度+104 地图收纳状态上图参照1:加强筋一般布置5~6根,筋厚0.5mm2:在有加强筋区域可以适当的增加料厚0.3~0.4mmLD DOOR TRIMCOPOLLA DOOR TRIMXD DOOR TRIMRS FACE LIFT DOOR TRIMBL DOOR TRIMGQ DOOR TRIM14.车用密封条操作指南车用3M胶1.概述本操作指南适用于用压敏胶带把橡胶密封条装配到汽车和卡车的操作工艺。

J013车门内护板设计规范_1

1.1 设计标准1.1.1 相关的标准、规范:(包括不限于此)GB/T 19835-2015 《自限温伴热带》GB03s401 《管道和设备保温、防结露及电伴热》GB502(54-59)-96 《电气装置安装工程施工及验收规范》GB50170-92 《1KV 及以下配线工程施工及验收规范》GB60171-20 《盘柜及二次回路结线施工及验收规范》GB50168-92 《电缆线路施工及验收规范》GB2423 《电工电子产品基本环境试验规程》GB6833 《电子测量仪器电磁兼容性试验规范》IEC—800 《国际电工委员会标准》IEC—62395-1 2013 《工业和商业用电阻式伴热系统第一部分:通用和实验要求》GB311-2012 《高压输变电设备的绝缘配合》GB 14048.2 低压开关设备和控制设备- 低压断路器GB/T 2900.10-2013 《电工术语电缆》GB/T 2900.23-2008 电工术语工业电热装置GB/T 3956-2008 《电缆的导体》GB/T 2951-2008 《电缆和光缆绝缘和护套材料通用试验方法》GB/T 2952-2008 《电缆外护套》GB 14048.1-2012 《低压开关设备和控制设备第1部分:总则》GB 14048.2-2008 《低压开关设备和控制设备第2部分:断路器》GB14048.3-2008 《低压开关设备和控制设备第3部分: 开关、隔离器、隔离开关以及熔断器组合电器》如使用上述以外的标准和规范时,应加以说明。

1.2 管道电伴热设置范围无采暖区域的消防管道和生活给水管道,管道维持温度为 5℃。

1.3 基本要求1.3 . 1电伴热系统供货范围包括发热电缆及附件(不锈钢扎带、高温纤维胶带、温控探头、温度控制器、电源接线盒、两通、三通、尾端等)、并负责安装调试。

投标者应对所投产品的结构、技术特性、制作工艺、相关参数、执行的技术标准给予详细的描述和说明。

汽车背门护板 设计点检表

内部凸出物(二)运动校核间隙汽车背门护板 设计点检1.构件表面的边缘应倒圆,其曲率半径不应小于3.2mm;2.对于安装在刚性支架上的一部分由邵氏硬度低于50的软性材料制成的构件,其刚性支架应满足上述规定。

或者按照附录G所述的程序,通过足够的实验能证明,在撞击实验式不会割破邵氏硬度低于50的软性材料而接触到支架。

在此情况下,半径要求不适用;3.本标准不适用于直径165mm球体触及不到的零件。

相关要求(一)人机校核1.背门护板与D柱上下护板设计间隙不低于7mm,DMU运动间隙不低于6.0mm;2.背门下护板与背门门槛护板设计间隙不低于9.0mm,DMU运动间隙不低于7.0mm。

点检项目依据DTS定义要求设计,必须满足产品成型及装配工艺可行性。

背门关闭拉手:按人机工程查找手尺寸,按照空间要求进行设置预留空间;以总布置人机校核合格为准。

背门打开状态下,背门离地高度人体头部通过性,及拉手离地高度手触及。

以总布置人机校核合格为准。

段差分模线棱线依据DTS定义要求设计,必须满足产品成型及装配工艺可行性。

分模线不得布置在外露表面,在曲面中间分模时,动定模面需设计的阶差为0.1-0.2mm。

棱线倒圆角需均匀一致,平顺过渡。

总成及零部件装配需设计定位结构,且前端有导向斜角。

总成及零部件装配定位结构需先于卡扣等紧固结构接触目标件的定位结构,背门下护板设置导向筋,S=8-10mm。

定位结构强度能保证正常装配不会发生断裂,变形等,定位结构在狗窝结构无缩痕风险时,建议壁厚设计为1.5-2.5mm。

材质及料厚定义主辅定位结构间隙设定合理:主定位:间隙值为0.1-0.2mm;辅定位:间隙值为单边0.1-0.2mm;间隙值由零部件尺寸确定,装饰条、装饰盖板等尺寸较小零部件建议取0.1mm,中护板、地图袋等较大零部件建议取0.2mm,对周边配合尺寸要求不高时建议取0.2mm。

产品缺少定位结构,空间布置位置不够时,可将BOSS柱或焊接柱增加限位筋,起限位作用。

汽车门护板与周边配合设计要点

汽车门护板与周边配合设计要点摘要:门护板总成是汽车内饰的重要组成部分,主要功能是覆盖车身钣金,有一定的储物空间,为驾驶员提供一个舒适的操作环境,在发生侧部碰撞时,有一定的缓冲作用,以减少驾驶员被伤害的可能性与仪表板等内饰协调一致,有效控制各部件的间隙、面差,避免多余的装配调整,提升装配效率。

本文介绍了汽车门护板的设计流程和断面设计要求,人机舒适性校核,供内饰设计人员进行参考。

关键词:汽车;门护板;间隙1、相关法规门护板不仅是汽车内饰的重要的组成零件,其设计须满足一下法规:GB 11552-2009乘用车内部凸出物、GB 8410-2006汽车内饰材料的燃烧特性、碰撞法规设计优化、人机舒适性。

2、设计流程2.1 熟悉效果图,领会造型师设计意图和造型风格。

分析各部分安装结构实现的可能性。

如结构不能实现或有疑问,则立即反馈给造型师,让造型师修改造型或作出解释。

2.2 熟悉油泥模型、熟悉参考样车零件,注意其安装形式、壁厚以及与边界搭接关系。

2.3 确定结构分块及固定方式、确定主断面、硬点。

(1)硬点:主断面、造型面、安装点、门玻璃密封条、门框密封条、仪表板、门内板、门锁及其拉杆、门锁止装置、防水膜、配套电器开关、线束等。

(2)固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接上。

还有门护板的下部和仪表板的配合部位。

卡扣连接:主要用在门护板周边和中部,起到拉紧固定做用。

(3)确定材料、料厚、成形方式、拔模方向、安装结构。

材料:PP、ABS、PE等,料厚:2.5-3mm。

(4)外表面光顺(逆向设计)。

外表面光顺由光顺所完成,但要检查光顺质量。

光顺要求:a.高可见区,A级曲面,局部相切连续。

少可见区,B级曲面,相切连续。

不可见区,C级曲面,位置连续。

b.是否可增厚;c.特征及特征分块是否正确,有无多余特征,是否缺少特征。

d.特征棱线趋势是否正确,棱线曲率梳是否光顺连续。

e.分析并初步确定开模方向,依据开模方向检查光顺后的表面是否存在开模负角(一般为绝对Y轴),是否存在拔模角过小。

汽车尾门护板总成设计方法

素 ,以及使用的可靠性和耐久。本设计方法就是综合上述 和计划,产地与产量,车型配置要求等等;

因 素 ,系 统 全面 地 介 绍 普 通 尾 门 护 板 的 设 计 过 程 。

③

尾 门 护 板 相 关 信 息 ,包 括 相 关 政 府 法 规 与 试 验 要

1 尾门护板总成介绍

求 ,尾 门 护 板 设 计 规 范 ( SSTS ),相 关 最 佳 实 践 (B P),零件

Internal Combustion Engine & Parts

汽车尾门护板总成设计方法

丁闰

(安徽江淮汽车集团股份有限公司,合肥230601 )

MPV SUV 摘要:尾 门 护 板 作 为 整 车 内 饰 的 一 部 分 ,主 要 用 在

和

车 型 上 ,虽 然 在 整 车 内 饰 造 型 上 的 贡 献 不 是 很 大 ,但 是 也 是 整 车

汽车内饰材料的燃烧特性 机动车运行安全技术条件

轿车内部凸出物

轿车车门强度

机 动 车 强 制 认 证 ( CCC )-内饰材料

环 境 标 志 产 品 技 术 要 求 ,再生塑料

3 性能要求 满足尾门护板总成试验大纲(关键性能)(表 2 )。 4 安装和制造要求 尾门护板总成需要满足安装和制造要求。 5 售后要求 对 于 尾 门 护 板 总 成 的 设 计 ,要求可以方 便地 在售 后 进 行维护、诊断、修 理 ,并且具有合理的维护修理价格。 6 设计准则 ① 良 好 的 外 观 ; ② 舒 适 性 ,满 足 人机 工程; ③便于安装 操 作 及维修;④低成本、轻重量;⑤良好的实用性;⑥与其 它结构件保持搭配性;⑦与其他相关部分没有干涉。 7 设计前的信息收集 进行尾门护板总成设计前应收集或确定以下相关信息: ① 项 目 角 色 分 工 及 职 责 (RASIC),包 括 买 方 (采购和

门护板设计规范

第四章 工艺细则要求

零件设计中的拔模角度要求

1.2 零件的分模线要放在料厚表面 或者看不见不影响外观质量的地方;

分模线

如右图所示,分模线一般放在 看不见的地方,以免影响外观 质量;

不能放到表面上

第四章 工艺细则要求

2、零件内部需要滑块机构脱模 成型时,需要检查滑块尺寸、 滑块滑动方向及滑动距离;

4、加强筋一般取0.5°以上的拔模角, 相对2.5mm厚的零件,筋的根部厚度一般 1mm,最大不超过1.2mm,端部厚度不小 于0.7mm,如果不能满足该项尺寸,考虑 调整拔模角,但最小不小于0.3°,同时 调整筋根部的厚度,使加强筋既满足拔 模角度的要求又满足厚度的要求;(如 图所示)

第四章 工艺细则要求

3.2 利用卡扣座本身的结构来定位,主要用在不太长又不太 宽的零件上;

如图所示;

正常配合

主定位

副定位

第五章 RPS系统

3.3 利用配合结构进行定位;配合结构有很多种,下面主要介绍三种供分析、 参考; 如下图所示;

配合结构

配合同 时定位

保证面差

配合件定位, 保证面差

第五章 RPS系统

4、定位的具体要求: 4.1 定位的布置要求:要求布置合理,一般情况下采用四分法进行布置,主定位点 和副定位分别布置在零件长度方向两侧各四分之一的地方,特殊情况下作稍微调 整,主定位一定要布置在靠近配合边的地方,以保证配合尺寸; 4.2 定位结构要尺寸合理 尺寸要求包括两个方面:一是自身的结构尺寸,二是配合尺寸; 配合尺寸:主定位一般要求周边0.25mm~0.3mm, 副定位一般限位方向为0.25mm~0.3mm , 其他边为1.5mm~2.0mm, 这样有利于装配;

门护板设计规范

车门护板技术条件

~ II ~

北汽福田车辆股份有限公司企业标准

Q/FT A001—2000

车辆产品车门护板技术条件

1

范围 本标准规定了车门护板的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证。 本标准适用于本公司汽车、农用车(含拖拉机变型运输机,下同)产品注塑成型的车门护板(以下

简称护板) 。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均 为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1040-1992 塑料拉伸性能试验方法 GB/T 1634-1989 塑料弯曲负载热变形温度(简称热变形温度)试验方法 GB/T 1843-1996 塑料悬臂梁冲击试验方法 GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB 8410-1994 汽车内饰材料阻燃特性 GB/T 9341-1988 塑料弯曲性能试验方法 GB/T 9344-1988 塑料氙灯光源曝晒试验方法 QC/T 15-1992 汽车塑料制品通用试验方法 Q/FT B102-2000 车辆产品零部件标识规定 3 技术要求

表 3 振动耐久性

— 2 —

Q/FT A001—2000 加速度 振动 次数 汽车(不含经济型) 汽车(经济型) 、农用车 5.9 6000 5400 9.8 25000 22500 13.7 7000 6300 17.7 1500 1350 23.5 300 270

3.9 整体耐冲击性能 护板整体在 23 C 温度下,加入体积 100 m×100 mm×50 mm 的低压发泡聚氨酯缓冲材料后, 将重 500 g 的重锤从 40 cm 高处下落,要求产品无裂纹、损坏。 3.10 强度及刚度性能

J013 车门内护板设计规范

Q/XRFxxxxx公司Q/XRF-J013-2015xxxx车门内护板设计规范编制:日期:校对:日期:审核:日期:批准:日期:2015-03-15发布 2015-03-15实施xxxxx公司发布前言随着汽车工业的日新月异,人们对汽车内饰的追求也在不断提高。

作为汽车内饰重要的组成部分—车门内饰板,舒适性、可靠性、美观性越来越成为人们追求的目标。

对车门内护板的正确设计,将会给试制、批量生产、整车商品性带来事半功倍的效果。

本文对我公司车型车门内护板的设计进行详细介绍。

1.吸能块和周边零件间隙序号内容基准值(mm)1 与车窗玻璃的间隙102 与车门内板便面的间隙 53 与车门内板孔的间隙104 与车门内饰的间隙 22.内扣手的设定标准3.M/W 调节器手柄设定标准序号 内容 基准值(mm ) 参考1 I/S 扣手长度 <685 最大限度760mm2 从OPONING 开始的位置 >480最小限度420mm3 竖立把手开始位置120~140 4 扣手盖板周围间隙(前后方向)2 5 扣手盖板周围搭接量1 6 扣手盖板周围间隙(上下方向)3 7扣手盖板周围间隙(上下方向)24.电动控制钮的设定标准序号内容 基准值(mm ) 参考 1 调节器手柄的长度<6702 从乘坐参考点开始到扣手中心高度>1303 与车门储物盒的距离>160 4 与肘靠的距离 >904 与肘靠的距离>60应用参考手册表面高度 5 与仪表板的距离>1306 从坐姿的距离参照左图5.肘靠的设定标准序号 内容基准值(mm ) 参考1 对应室内冲击必要条件的场合>2 in 纵面倾斜15°以内2对应室内内部突出物必要条件的场合>R3.5适合范围清参考上图*1 推荐高度=(0.6+30)+SEAT BACK ANGLE修正值±10上限高度=0.6d+50 下限高度=0.6d1 电动控制钮的长度 625~7252 从把手开始的距离 >1403 从把手开始的角度<184 前后倾斜角 0~10° 前面提升至10°5 左右倾斜角 0~5° ARM 表面高度6 与内饰表面的距离 ≥25序号内容基准值(mm)参考1 肘靠上面的高度(H)根据*1计算式从SRP(JM50%)开始2 肘靠长度(SRP的前侧)170±20 SRP(JM50%)3 同上(SRP的后侧)110±20 同上4 ARMREST上面的前后倾斜5~6度5 ARMREST上面的左右倾斜0~5度6 ARMREST上面的宽度>707 室内冲击吸收方式侧面宽度15 θ3<15°6.缝隙间的设定标准序号内容基准值(mm)参考1 与仪表板的缝隙 52 视觉补正上图参考3 与SASH的缝隙 24 与UPPER和LOWER的搭接尺寸上图参考序号内容基准值(mm)参考1 车门内饰与B柱装饰件的间隙 5 水平方向2 车门内饰与B柱装饰件的间隙 5 车副方向3 抽取倾斜角10度4 车门内板的突出部分与内饰的间5隔注意:2.从OPNING的缝隙不应该看见车体的颜色7.操作性的设定标准序号内容基准值1 拖拽把盒水平把手区域:R1 <5002 拖拽把盒水平把手区域:R2 >4003 拖拽把盒水平把手区域:R3 <4004 拖拽把盒水平把手区域:R4 <10005 纵把手区域:R1 <5206 纵把手区域:R2 400~5007 纵把手区域:R3 <10008 纵把手高度:H 200~2709 纵把手区域:R3 68~78度序号内容基准值(mm)参考1 车门内饰与座椅坐垫的缝隙>60 极限值50mm2 车门内饰与储物盒之间的缝西>55 极限值40mm3 门在打开情况下的乘降空间>3004 座椅靠背与扶手的间隙>255 座椅操作杆操作空间>408.扬声器网格的设定标准序号内容基准值(mm)参考1 网格部位的开口率40%2 网格部位的开口率(TWEETER)50% 高音用9.踏板照明的设定标准序号内容基准值(mm)参考1 开启门的可视角度15度2 脚下的可视性(着地点亮光度)3L3 脚下的可视范围上图参考10.乘车性的设定标准序号内容基准值(mm)参考1 从SRP到前车门内饰的距离310~360 极限值290mm2 从SRP到后车门内饰的距离330~380 极限值310mm3 玻璃升降器摇把与膝盖的关系上图参照11.拖拽把手的设定标准序号内容基准值(mm)参考1 把手部位的长度100~1202 把手部位的宽度30~403 手抠(BOX)部位的深度>554 把手部位的粗度:h 25~354 把手部位的粗度:b 20~255 手抠(BOX)部位的角度-8度极限值13度6 拖拽把手的位置50~1507 把手部位的刚性6kg12.纵把手的设定标准序号内容基准值(mm)参考1 从SRP到把手的距离350±502 角度60~70度3 把手部位的粗度20~254 有效长度>1105 到玻璃升降器摇把的距>90离6 P/W控制钮间隔的距离>807 从把手区域<52013.储物盒的设定标准序号内容基准值(mm)参考1 宽(尽可能做大)40 地图的厚度+52 高度100 EU:703 长度320 地图长度+104 地图收纳状态上图参照1:加强筋一般布置5~6根,筋厚0.5mm2:在有加强筋区域内可以适当的增加料厚0.3~0.4mmLD DOOR TRIMCOPOLLA DOOR TRIMXD DOOR TRIMRS FACE LIFT DOOR TRIMBL DOOR TRIMGQ DOOR TRIM14.车用密封条操作指南车用3M胶1.概述本操作指南适用于用压敏胶带把橡胶密封条装配到汽车和卡车的操作工艺。

汽车门护板设计要点

1-前门内护板总成由前门内护板本体、前门三角护板、前门装饰板、内开拉手总成、扶手总成、前门地图袋、前门喇叭盖组成。

2-前门内护板总成边界条件:前门门内板、门锁及其拉杆、门框及密封条、窗框及密封条、门锁止装置、防水膜、仪表板、配套电器开关等。

5-前门内护板总成材料:前门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。前门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、前门地图袋、前门喇叭盖材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

7-前门内护板周边到前门门框密封条间隙6~8㎜,周边要求间隙均匀,在前门槛处可略大(该间隙处于不可见区,略大的间隙可消除制造误差对装配的影响)

8-前门内护板周边翻边压在门内板面上,不留间隙

36-在紧固件之间,区域大于160×160,需要增加支撑件。

22-后门内护板周边翻边压在门内板面上,不留间隙。

18-后门内护板总成固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接。卡扣连接:主要用在门护板周边和中部,起到拉紧固定做用。

19-后门内护板总成材料:后门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。后门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、后门地图袋一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

16-后门内护板边界条件:后门内板、门锁及其拉杆、后门框及密封条、后门窗框及密封条、门锁止装置、防水膜、配套电器开关等。

门饰板面料包覆工艺讲解

内开手柄 门板总成

例如:NISSAN逍客

门饰板面料包覆工艺

门饰板类型B工艺介绍

注塑 阴模成型IMG

气辅注塑 把手本体

上饰板

热压成型

嵌饰板

概述

普通注塑 门板等

手工包覆 油漆 电镀

超声波焊接

扶手 把手总成 内开扳手 门板总成

开关面板 后视镜调节器

例如:Tiguan 途观 摇窗机开关

门饰板面料包覆工艺

主要技术要求:

●-40 -90℃ 6小时不开胶。 ●-40 ℃,24小时不开 裂 ●符合GB8410-2006

NISSAN逍客PP基板上打孔

门饰板面料包覆工艺

门饰板面料包覆工艺介绍

包覆织物的总厚度一般不少于6mm,包覆的表皮一般为1.0mm-1.5mm。

NISSAN逍客扶手 双层表皮

1.0—1.2mm

门饰板类型B工艺介绍

概述

1、结构大方,成本适中,适合运动车型;

2、嵌饰板采用热压覆合,基材是麻纤维,环保; 扶手采用手工包覆,舒适性好;

3、上饰板采用IMG阴模成型,能保证皮纹的完整性;

4、内开扳手用PC+ABS双射注塑料,解决表面缩痕和 拉力强度问题;

5、门板采用HCPP材料,材料本身抗发粘,易变形;

2、热压成型是一种通过加热零件和表皮激活胶水,并通过压机合模来施加一定 的压力使表皮和塑件结合的一种方法。在中饰板的包覆上应用比较常见。

3、真空吸覆工艺是把成型好的表皮吸附到骨架上的工艺,通常是需要先在本体 上转孔、打磨、喷胶、然后把骨架放置到模具上加热表皮抽真空瞬间成型,最后切 割表皮。真空成型在门护板的上饰板,已经在高档车的门护板本体都有很广泛的应 用。

4.0---5.0mm

汽车内饰件的设计

中国重汽集团济南商用车有限公司李光耀李雪辰汽车的内饰与外部有很大的不同,外部主要体现视觉效果,是供他(她)人观赏的,而汽车的内部环境却直接与驾乘人员的身心感受密切相关;即因为汽车的外部是给别人看的,而人们真正享受的是汽车的内饰,内饰强调触觉、手感、舒适性和观赏性等等。

所以多数情况下,内饰的设计应更多的体现以人为本的原则。

对于一个成功的汽车外形设计,我们可以说“很漂亮”,而对于一个成功的汽车内饰设计来说,则评价为“很舒适”。

所以,汽车内饰设计必须以适应人的多种需要为出发点,达到乘坐舒适、驾驶安全和便利目的,并且具有可观赏性。

汽车内饰件包括仪表板、车门内护板、转向盘、座椅、顶棚、地垫、遮阳板、储物盒、烟灰缸等,另外还有一些附属设备如音响、空调、通信、电视、照明灯具等。

各种各样的设备,功能、形态与结构相差很大,怎样把它们有机地组合在一起,形成一个统一协调美观的设计方案呢?这些都是设计人员要考虑的。

仪表板仪表板总成也叫仪表盘总成,它是汽车上主要内饰件,它壁薄,体积大,上面开有很多方孔、圆孔等仪表孔,且结构形状十分复杂;仪表板是全车操控与显示的集中部位。

仪表板的器件按其功能一般划分为驾驶操控区和乘用功能区两部分。

驾驶操控区即主仪表区,指操控车辆行驶的有关功能区,一般集中在转向盘前面,如行车仪表、灯光开关、刮水器开关等;乘用功能区即副仪表区,指空调旋钮、音响控制、储物盒等,一般集中在仪表板的中部及右部。

◆仪表板的设计在现代汽车中,绝大多数的操控开关都是驾驶员专用的,所以,仪表板的设计首先以驾驶员位置对仪表的可视性和对各种操控件的操作方便性为依据;仪表板的设计重点是对驾驶员操作区域的设计。

在视觉效果上,仪表板位于室内视觉集中的部位,其形体对驾乘人员也有很强的视觉吸引力。

在布置仪表时,要根据相关标准来选用和确定所用仪表、显示器和主要操纵控制件的位置,此外还要从结构空间进行人机工程实验,其中包括视野性、手、脚活动范围、肘部空间、手伸界面、按钮区布局等诸多方面。

汽车尾门护板总成设计方法

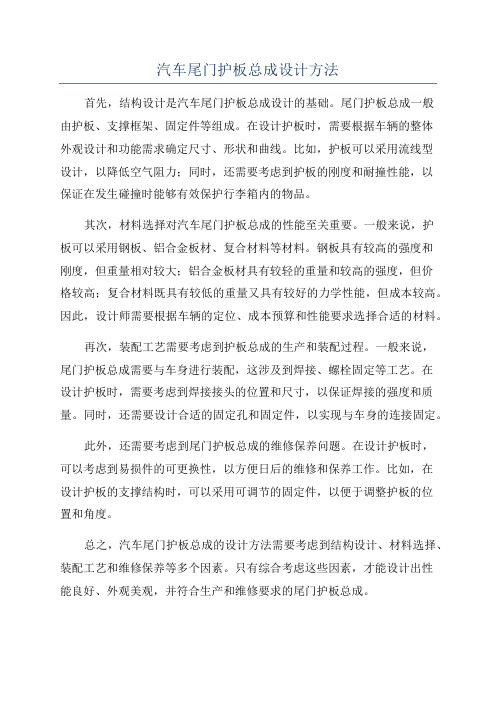

汽车尾门护板总成设计方法首先,结构设计是汽车尾门护板总成设计的基础。

尾门护板总成一般由护板、支撑框架、固定件等组成。

在设计护板时,需要根据车辆的整体外观设计和功能需求确定尺寸、形状和曲线。

比如,护板可以采用流线型设计,以降低空气阻力;同时,还需要考虑到护板的刚度和耐撞性能,以保证在发生碰撞时能够有效保护行李箱内的物品。

其次,材料选择对汽车尾门护板总成的性能至关重要。

一般来说,护板可以采用钢板、铝合金板材、复合材料等材料。

钢板具有较高的强度和刚度,但重量相对较大;铝合金板材具有较轻的重量和较高的强度,但价格较高;复合材料既具有较低的重量又具有较好的力学性能,但成本较高。

因此,设计师需要根据车辆的定位、成本预算和性能要求选择合适的材料。

再次,装配工艺需要考虑到护板总成的生产和装配过程。

一般来说,尾门护板总成需要与车身进行装配,这涉及到焊接、螺栓固定等工艺。

在设计护板时,需要考虑到焊接接头的位置和尺寸,以保证焊接的强度和质量。

同时,还需要设计合适的固定孔和固定件,以实现与车身的连接固定。

此外,还需要考虑到尾门护板总成的维修保养问题。

在设计护板时,可以考虑到易损件的可更换性,以方便日后的维修和保养工作。

比如,在设计护板的支撑结构时,可以采用可调节的固定件,以便于调整护板的位置和角度。

总之,汽车尾门护板总成的设计方法需要考虑到结构设计、材料选择、装配工艺和维修保养等多个因素。

只有综合考虑这些因素,才能设计出性能良好、外观美观,并符合生产和维修要求的尾门护板总成。

车门内护板的设计说明书

汽车门内护板设计汽车车身内饰件大体可分为仪表板和副仪表板、地板护面、侧围护面、车门内饰、顶棚、后围护面、行李箱护面、座椅总成等几大部分。

门内护板则是车门内饰的主要结构件,主要有以下几大功能:1、它的立体艺术造型提高了汽车室内造型效果,给人以美感;2、使车门开关方便、支承肘腕,隔音、吸音、防尘、防水;3、采用触感好的非金属材料,提高乘坐舒适性,车辆冲撞时能吸收大量的碰撞能量,有效保护驾驶员和乘员的安全;4、结合其立体造型,还可设置杂物斗,为烟灰盒、门锁内手开手柄等功能部件提供固定条件。

一.车门内饰板简介§1.1分类和构成1.1.1 分类车门内饰板的分类,按不同诸元区划有不同的分类方法,按其自身结构、功能、适用的车型、档次等因素综合起来可分为:简单经济型、普通型、中高档型。

1.1.2结构1.1.2.1简单经济型这类门内饰板的特点是:结构简单,造型简洁,基本上是呈平面型,材料价格与制造工艺成本低廉,主要用于货车、客车、吉普车等车型。

其构成由:芯材、衬垫、蒙皮三部分,根据整车的具体配置要求,有芯材、芯材上加蒙皮或芯材与蒙皮之间夹一层衬垫等,组合使用。

(图3-7-12)芯材的材料:主要有纤维板、硬纸板、胶合板、塑料板、压延钢板等。

衬垫的材料:主要有聚氯乙烯无纺布、氯乙烯泡沫等。

蒙皮的材料:主要有聚氯乙烯革。

1.1.2.2普通型这类门内饰板的特点是:结构比较复杂,造型比较注重人体工程因素,选材比较讲究,加工设备比较复杂,总体上比较美观,主要用于普通型、中低档轿车。

其结构主要有:芯材、蒙皮、局部衬垫和装饰条等构成,这类车门内饰板有时下部还设有防护板,以提高饰板使用寿命和方便清洁芯材的材料:主要有注塑件、聚丙烯加填充料板材等。

蒙皮的材料:主要有织物、聚氯乙烯针泡革。

衬垫的材料:主要有海绵、较厚的聚氯乙烯无纺布、半硬质聚氨酯主要用于搁手部委。

饰条的材料:主要有聚氯乙烯、ABS、热融薄膜构成的复合材料。

1.1.2.3中高档型这类车门内饰板的特点是:结构复杂,造型与配置上充分考虑到舒适、安全、人体工程等因素,功能齐全,选材讲究,加工设备与制造工艺复杂,总体上美观中呈豪华。

A级轿车门护板与门洞周边间隙研究

A级轿车门护板与门洞周边间隙研究钟广亮;赵海英【摘要】通过设计一套门护板与门洞周边间隙的合理的有效的理论基础和方法.消除因门护板与门洞周边间隙定义不合理而产生的开发风险,减少工程定义对造型的约束.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)017【总页数】3页(P253-255)【关键词】门护板;间隙;门洞周边;偏差【作者】钟广亮;赵海英【作者单位】北京汽车研究总院有限公司,北京 100000;北京汽车研究总院有限公司,北京 100000【正文语种】中文【中图分类】U462.11 绪论1.1 研究背景间隙断差是内外饰设计的主要目标和内容之一。

一个好的设计、一个好的产品的间隙断差必然会在满足产品的功能的前提下让人感到舒适,同时会降低产皮生产的各种风险和控制成本。

那么门护板与门洞周边的间隙也是门护板和其周边件设计的重要内容更,而且一直以来被各设计公司和主机厂列为内外饰重要间隙之一。

以往各设计公司、主机厂、门护板厂家在定义门护板与门洞周边间隙的时候没有一个成熟的合理的理论基础。

在定义其数值时通常有三种做法,其一、仿照参考车型,以拆解的对标车型测量数据或逆向3D模型为依据,参照设定;其二、按以往经验给予定义,设计公司、主机厂、门护板厂家往往生产或设计过一些车型,以之前产品的定义的统计数据为基础设定现目标产品的间隙值;其三,专家意见,多年前直至今日,很多单位都有外聘的日本、韩国、欧美的内外饰专家,当需要设定这些重要间隙时,由外聘专家定义。

这三种情况都缺少足够的理论基础,没有继承性,给新开发的产品注入了很大风险。

1.2 研究意义本文就是看到上述情况,针对门护板与门洞周边间隙的定义进行研究。

提高内饰间隙断差设计的水平、技巧,消除因门护板与门洞周边间隙定义不合理而产生各类问题的风险,打造一个有效的、合理的门护板与门洞周边间隙设计的理论基础。

对门护板与门洞周边间隙的类型,门护板与门洞周边件配合的形式进行研究分析,门护板与门洞周边件间隙的计算,设计一套合理的门护板与门洞周边件间隙的设定方法。

门护板设计指南

目录一、简要说明21.1.该局部综述21.2. 设计该产品的目的21.3.使用X围21.4.零件构成图3二、设计设想〔思想、理念〕32.2开展方向42.3 开发周期42.4 数据制作52.4.1 CAS阶段.52.4.1.1法规要求52.4.1.1.1内部凸出物要求52.4.1.1.2 燃烧特性要求52.4.1.2 人机工程的校核及功能件的布置62.4.1.2.1 INSIDE HANDLE 布置62.4.1.3 ARM REST布置72.4.1.4 WINDOW CRANK ASSY布置82.4.1.5 MAP POCKET布置82.4.1.6GRIP HANDLE布置82.4.1.7 REGULATOR HANDLE布置82.4.2 MATERIAL阶段.102.4.3 SECTION阶段.112.4.3.1 脱模方向的定义112.4.3.2 截面线位置的定义112.4.3.3 主截面线112.4.3.4 内开拉手的配合142.4.3.5 与内挡水条的配合152.4.3.6 与仪表板的配合182.4.3.7与立柱的配合182.4.3.8 与三角块的配合192.4.3.9 与保险手柄座的配合202.4.3工程面的制作202.4.3.1工程面的根本要求202.4.3.1工程面的运动校核212.4.4 FRAME阶段.222.5 失效问题库:25三各种加工工艺及优缺点的比照253.1 加工工艺253.1.1高压注塑工艺263.1.1低压注塑工艺263.1.2 吸塑273.1.2 .1阳模吸塑成型工艺273.1.2.2阴模吸塑成型工艺283.1.3聚氨酯〔PU喷涂〕283.1.4发泡与切割工艺293.1.5搪塑293.2各种表皮成型工艺和本钱综合比拟303.2.1价格比拟303.2.2阳模吸塑、阴模吸塑、搪塑综合比拟303.2.3 各成型工艺比拟313.2.4搪塑与PU喷涂工艺和本钱比拟31一、简要说明1.1.该局部综述该局部主要介绍门护板系统的设计开发流程、设计开发过程中应该注意的问题以及与其他相关零部件的关联性等,尤其是在门护板对整车内饰造型效果的影响程度方面,并介绍在设计中的一般设计概念的分析和确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、简要说明

门护板作为汽车内饰的重要组成部分, 除需保证外观、实用性(人机工程)、精细度外. 还需要在车辆碰撞时起到吸收碰撞能量,降低对人体的伤害程度的作用.

2、设计构想(思想、理念)

2.1概述

门护板在设计时一般主要考虑外观上的整体效果, 一般来说, A CLASS冻结后就不允许改动,所以在CLASS阶段就需要定义门护板与周边零件、各分块之间的间隙,同时作初步的人机工程及法规进行校核. 校核后须对INSIDE HANDLE, ARM REST, GRIP HANDLE, WINDOW CRANK ASSY, MAP POCKET重新进行布置(如果需要), 如果可能,在此阶段还需要考虑右舵车,尽量减少右舵件开发投入;CLASS制作完成后,进入MA TERIAL阶段,此阶段须定义各分块材料;完成后进入SECTION阶段,在此阶段须对工艺、脱模方向、配合方式进行初步的定义.SECTION阶段;完成后进入FRAME阶段,此阶段须考虑装配可行性、定位、碰撞吸能块及强度, 对结构进行细化.

受边界、空间、工艺及其他因素的影响,门护板在设计过程中必然会不断修改.

2.2发展方向

1、轻量化

2、NVH

3、侧碰安全

4、多功能

3、开发周期

实验90 720-810

认可10 730-820

4、数据制作

⑴CLASS阶段.

此阶段需要确定各分件的工艺(注塑,吸塑,搪塑,吹塑)、检查CLASS是否满足相关法规(GB8410、FMVSS201), 如果需要,还需考虑右舵,尽量减少右舵需要开发的零件和开发费用.

INSIDE HANDLE 布置. INSIDE HANDLE的布置要方便操作,同时又要防止误操作,一般来说,INSIDE HANDLE的布置范围见下图:

为保证内开手柄的操作空间,手柄和护框上缘应保证30mm间隙,手柄和底座应保证20mm间隙,若为2手指操作,手柄长度应大于40mm,3手指操作的手柄长度应大于50mm。

ARM REST布置.ARM REST布置要求高度及前后位置合适,使驾驶员或乘客手臂得到

放松. 常见布置范围见下图:

另外:为使驾驶员或乘客手臂舒适,ARM REST的总宽度须大于60mm,平面区域大于40mm。

(注:受整车造型影响,ARM REST布置通常无法达到理想状态,此时须评审决定)

WINDOW CRANK ASSY布置:

WINDOW CRANK ASSY应尽量布置在人方便操作的范围内(参见INSIDE HANDLE 的布置区域),同时,为方便操作,手指区域间隙应大于40,手背区域间隙应大于50,座和门板的间隙应大于55。

MAP POCKET布置

此部分布置受造型影响较大,通常由造型决定,但如果条件允许,MAP POCKET应尽量保证280mmX70mmX100mm的空间。

GRIP HANDLE布置

掌握式

手握处周长应不大于100mm,内侧距门护板本体间隙应大于35mm

盒式

宽度应大于25mm,深度应大于30mm

⑵MATERIAL阶段.

此阶段须明确各分件所用的材料, 现我司大部分门护板本体材料为PP+EPDM-T15,其中EPDM使门护板具有一定的弹性, 填加15%的滑石粉可以对门护板起到增强作用,防止零件变形.因PP材料的附着力较差, 故一般喷漆件及电镀件不用此材料, 现我司门护板上常用喷漆件及电镀件材料为PC+ABS(电镀级). 此材料不有较好的强度和耐高温性能,可以防止零件在喷漆或电镀时变形. 当分块为吸附或搪塑时,考虑到成本及工艺, 其骨架我司大部分采用ABS材料. 若零件为长而细的注塑零件时, 应选用抗变形较好的材料.

⑶SECTION阶段.

在此阶段首先应根据CLASS初步确定各注塑件的脱模方向. 一般来说,本体因前后下侧均有翻边,故脱模方向常为Y向.在做SECTION的时候必须考虑零件的工艺性及门板与钣金的配合方式、各分件之间的配合方式.

根据工艺不同. 几种常见的SECTION如下:

①注塑:

要点:尽量减少与视觉方向垂直的配合间隙,减小配合间隙,尽量将分模线至于不可见处,考虑公差。

②吸附:

面料:

原截面,表皮拉伸率无

法做到此状态,更改为

红色截面后可满足要求

要点:需在注塑工艺上考虑面料压缩及拐角处的实际复合效果,减少须根据面料或表皮的拉伸率。

③搪塑:

要点:搪塑可制作出比较复杂的状态,可避免面料复合及拉伸率对造型的影响。

常见的SECTION知识:

一般来说,为改善门护板与钣金配合,卡扣坐与钣金固定孔间隙设计值应校实际值大,设计值=实际值+(0.5~1)。

⑷FRAME阶段.

此阶段需要着重考虑定位、固定、装配可行性、碰撞能量吸收、强度. 及常见质量问题的排除.

定位、固定:

为保证门护板装配位置的准确行,通常需在门护板前上侧设一定位孔,后上侧设一辅助定位的长孔。

其他固定孔则应有1mm的调整量。

另外,为保证门护板与钣金的配合,沿门护板周边应200-250mm有一个固定点。

后端距门护板顶部100mm内应设一固定点。

下图是借用我司现生产的部分车型卡扣时,一些设计参数。

(非定位卡扣)

A(mm) B(mm) C(mm) Dmax(mm) E(mm) F(mm)

A11 6.5-7 4.2 2 8.5 5.5 7

B11

S11 7.8-8.5 3.3 2.5 9.5 5.5 7

T11

10 6,9,10 5

B14 8.4-8.8 2.4 1.5(加两

小凸点)

碰撞能量吸收:

为提高侧碰的安全性,通常在门护板与钣金之间增加缓冲块。

需增加缓冲块的区域及缓冲块尺寸见下图:。