常规试油工序及规范共30页文档

常规试油操作规程

常规试油操作规程一、常规试油作业基本工序准备搬迁,上井,材料准备,平整井场,通、探、洗井,试压,(替防膨液,降液面),射孔,排液(诱喷),测试(视测试情况封堵上返),压裂、酸化,收尾。

通井规,外径不小于套管内径6-8mm,长度不小于0.5m,底部不得呈锥形。

探井底,一般我们所用的50T井架,八股大绳;指重表或拉力计的悬重下降不大于2小格(约1.5T),对于原钻机探井底时,根据钻机的大绳股数,和指重表精度重新核算,一般加重不超过1.5T,两次探井底深度误差小于0.5m。

通井,至距井底100m±应减速,若中途遇阻应平稳活动或循环冲洗,严禁猛顿硬压,遇阻井段应分析原因(或印证),证实后修理,修好后重新通井。

二、洗井质量标准、操作规程(一)质量标准1、必须连续大排量循环洗井,排量不低于24m3/hr,并至少循环两周,清水洗井要求洗至进出口水色一致。

2、射孔前洗井,必须洗到井底。

(二)操作规程1、按设计要求把管柱下至要求深度洗井。

2、洗井用水必须干净。

3、流程管线必须不剌不漏。

4、漏失量较大的井,应另行研究,采取相应措施。

三、试压标准和规范1、新井洗井完毕,必须装上采油树,对套管、人工井底及采油树试压。

对4″-5″规格的油层套管,试压15MPa,30min压降不大于0.5MPa为合格;对6″规格的油层套管,试压12MPa,30min压降不大于0.5MPa为合格。

2、试压以井口压力表读数为准,不得用压裂车上的压力表代替。

四、替防膨液、降液面、压井1、替防膨液质量标准:射孔前必须替入防膨液保护油层,一般为0.5%TDC-15防膨液,要求井底至油层以上200m替满防膨液,根据井筒容积计算防膨液用量和顶替清水量。

2、降液面标准:按射孔设计要求的深度进行抽汲降液面,设计要求深度误差不大于±50 m。

3、压井:(1)压井标准:在射孔前,根据油气水层的压力特点,选择适当的压井液压井。

当地层压力高于静水柱压力时,使压井液对地层造成的压力比地层压力高5-15%;当地层压力低于静水柱压力时,采用清水压井或降压法(降液面);当地层压力不清楚时,可根据钻开油层时泥浆性能进行压井。

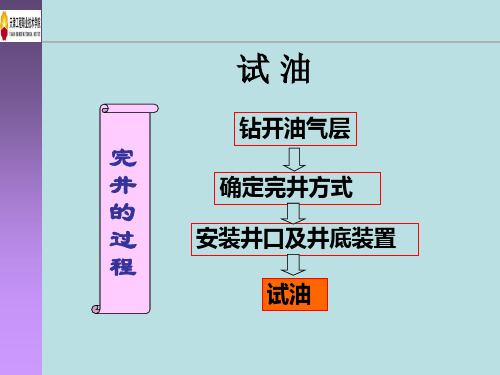

试油工艺流程

常规试油工艺流程**************工艺研究所2007-10-26一、试油的概念试油是钻井完井之后,对油气层进行定性评价的一种手段。

试油的目的是将钻井、综合录井、测井所认识和评价的含油气层,通过射孔、替喷、诱喷等多种方式,使地层中的流体(包括油、气和水)进入井筒,流出地面。

这一整套的工艺过程,将取得产层流体的性质、产量、地层、地层压力及流体流动过程中的压力变化,并通过对这些资料的分析相处理获得地层的各种参数,对地层进行评价。

二、常规试油工艺流程工艺流程见附图1、施工前的开工准备(1)安装试油井架。

认真检查、紧固井架各部位,不得开焊、缺螺栓及严重变形。

天车滑轮转动灵活并打好黄油,确认合格方可安装。

(2)井架底座必须垫水泥基础垫。

(3)井架安装必须按照设计和相关要求、标准进行安装。

井架安装要符合安全技术,校正后才能使用。

其它要求执行立井架标准。

(4)认真检查钻井井口,合格后方可进行下步施工。

(5)安装井口四通及防喷器,都必须按照要求安装。

(6)井口地面管线要按照井控和安全的要求进行安装和连接,风向标、逃生路线指示牌和套管闸门指示牌都要按照要求悬挂和安装。

2、通、洗井(1)用油管底部连接通井规进行通井、洗井。

当下至距人工井底50m时,下放速度要缓慢,每分钟不得超过5m。

司钻要认真观察拉力表,发现遇阻加压不得超过20KN,连续实探人工井底三次,确定人工井底深度。

(2)探到人工井底后,上提油管1-5m,安装好井口,连接好进出口管线。

进行洗井时,洗井液上返速度应大于2m/s,达进出口液性一致为合格。

(3)如果井筒内为高密度的钻井泥浆,或者设计要求需要分段洗井,则采取分段洗井的方式,油管下到预定位置后,安装好井口,连接好进出口管线。

进行洗井时,洗井液上返速度应大于2m/s,达进出口液性一致为合格。

然后再加深油管到指定位置,安装井口进行洗井,直到人工井底。

3、试压(1)装好井口采油树,全井按照设计要求进行试压,一般油水井要求试压15MPa,气井要求试压20MPa,经30分钟下降小于0.5 MPa 为合格。

常规试油工序及规范.

目的:

⑴探明新区、新构造是否有工业性的油气流; ⑵查明油气层含油气面积及油水边界、油气藏的储量和驱动类型; ⑶验证储层产能及利用测井资料解释油气层的可靠程度; ⑷通过分层试油、试气,取得各类分层测试资料,为计算油气田储量和 编制开发方案提供依据,为新区勘探指明方向。

任务:

⑴搞清地层产能:提交在某种工作制度下地层产量,为下一步评价油气 藏及开发油气藏提供依据;

②气举:一般降液面1500m以内,适用于浅井 ③汽化水:掏空较深,但为防止套管变形,一般降液面不超 过2500m;对地层回压大,易造成二次污染,适用于无油、 气井层 ④ 液氮:可掏空任意深度,但为防止套管变形,一般降液 面不超过2500m,对地层回压大,易造成二次污染,适用 于有油、气井层 ⑤泵排:螺杆泵及深井泵排液,二联作、三联作等 安全掏空深度: 1、139.70mm套管最大可掏空2200m 2、177.80mm套管最大可掏空1800m 3、244.48mm套管最大可掏空1500m 诱喷压差和压力变化率: 要根据地层预测的出砂情况而定,不能出砂破坏地层。

压力MPa

12 10 10 15 12 12 22 20 20 25 22 22 30min

≤ 0. 5MPa

(四)、冲砂

用泵入井内的压井液,通过在井筒内的高速流动 冲散井底沉砂并把砂子带出地面。冲砂方式有正冲砂、 反冲砂、正反冲砂、冲管冲砂等。根据井下情况选择 合理的冲砂方式。冲砂管柱可用探砂面管柱,下部接 笔尖或喇叭口等有效冲砂工具。 对于因井下有沉砂未达到人工井底或未达到要求深 度的井,应进行冲砂。 冲砂时应记录时间、方式、深度、冲砂液性能、泵 压、排量、漏失量、冲砂进尺、冲出砂量、油气显示 和井底深度。

(七)求产:求得地层流体的日产量

(完整word版)常规试油操作规程(2)

常规试油操作规程一、常规试油作业基本工序准备搬迁,上井,材料准备,平整井场,通、探、洗井,试压,(替防膨液,降液面),射孔,排液(诱喷),测试(视测试情况封堵上返),压裂、酸化,收尾。

通井规,外径不小于套管内径6-8mm,长度不小于0.5m,底部不得呈锥形。

探井底,一般我们所用的50T井架,八股大绳;指重表或拉力计的悬重下降不大于2小格(约1.5T),对于原钻机探井底时,根据钻机的大绳股数,和指重表精度重新核算,一般加重不超过1.5T,两次探井底深度误差小于0.5m。

通井,至距井底100m±应减速,若中途遇阻应平稳活动或循环冲洗,严禁猛顿硬压,遇阻井段应分析原因(或印证),证实后修理,修好后重新通井。

二、洗井质量标准、操作规程(一)质量标准1、必须连续大排量循环洗井,排量不低于24m3/hr,并至少循环两周,清水洗井要求洗至进出口水色一致。

2、射孔前洗井,必须洗到井底。

(二)操作规程1、按设计要求把管柱下至要求深度洗井。

2、洗井用水必须干净。

3、流程管线必须不剌不漏。

4、漏失量较大的井,应另行研究,采取相应措施。

三、试压标准和规范1、新井洗井完毕,必须装上采油树,对套管、人工井底及采油树试压。

对4″-5″规格的油层套管,试压15MPa,30min压降不大于0.5MPa为合格;对6″规格的油层套管,试压12MPa,30min压降不大于0.5MPa为合格。

2、试压以井口压力表读数为准,不得用压裂车上的压力表代替。

四、替防膨液、降液面、压井1、替防膨液质量标准:射孔前必须替入防膨液保护油层,一般为0.5%TDC-15防膨液,要求井底至油层以上200m替满防膨液,根据井筒容积计算防膨液用量和顶替清水量。

2、降液面标准:按射孔设计要求的深度进行抽汲降液面,设计要求深度误差不大于±50 m。

3、压井:(1)压井标准:在射孔前,根据油气水层的压力特点,选择适当的压井液压井。

当地层压力高于静水柱压力时,使压井液对地层造成的压力比地层压力高5-15%;当地层压力低于静水柱压力时,采用清水压井或降压法(降液面);当地层压力不清楚时,可根据钻开油层时泥浆性能进行压井。

试油作业操作规程

试油作业操作规程一、前期准备工作1.环境准备a.确保试油区域干净、整洁,无杂物;c.摆放必要的试油设备和工具,如试油机、试油皿、手套、容器等;2.设备检查a.检查试油设备是否完好,如试油机是否正常运转、试油皿是否清洁、容器是否密封等;b.确保试油机加热系统正常工作,调整温度到适宜的试油温度;c.检查试油机是否有足够的油料,如有需要及时添加;3.油料准备a.准备试油所需要的油料,并确保油料的质量稳定与可靠;b.确保所使用的油料符合试油的要求,如酸值、水份含量等;4.试油人员准备a.试油操作人员必须经过专业培训,并取得相应的试油操作证书;b.穿戴个人防护用品,如手套、防护服、护目镜等;二、试油操作流程1.开启试油机a.将试油机主电源接通,并调整试油机的加热温度到适宜的试油温度;b.定时检查试油机的工作状态,确保正常运转;2.准备试油器具a.将试油皿、油样容器等准备好,并清洁干净;b.根据试油需求将试油器具摆放在试油台上,确保方便试油操作;3.取样试油a.用清洁的容器取样,确保不受外界杂质污染;b.将取样的油料倒入试油皿中,注意不要溅出;4.开始试油a.将试油皿放置到试油机上,并确保试油皿与试油机接触良好;b.调整好试油机的试油时间和转速,并启动试油机;c.观察试油时油料的变化和颜色,根据试油指标进行判断;5.结果判断a.根据试油标准和试油指标,对试油结果进行判断和评估;b.根据判定结果,记录试油信息,并及时作出处理;6.清洁工作a.试油操作完成后,关闭试油机电源,并清理试油机和试油器具;b.将试油区域彻底清洁干净,确保无油迹或残留物;7.结束工作a.将试油结果及时上报,并保留相关试油记录;b.试油操作人员必须进行个人清洁和消毒,确保个人安全与卫生;三、注意事项1.试油操作人员必须经过专业培训,掌握试油操作规程和技术要点;2.试油设备和器具必须定期维护和保养,确保正常工作;3.试油操作人员必须穿戴个人防护用品,如手套、防护服、护目镜等;4.操作过程中必须注意安全,禁止随意调整试油设备和器具;5.操作结束后必须清洁试油区域和设备,保持整洁;6.每次试油操作前必须进行设备和油料的检查,确保正常使用;7.试油结果必须进行记录和归档,以备查阅和分析。

试油作业操作规程

试油作业操作规程1. 引言试油是日常生产中的一项必要工作,通过试油操作能够检测设备、润滑油是否合格,并及时发现故障、泄漏等问题,确保设备能够正常运转,延长其使用寿命。

为确保试油操作的安全、严谨和高效,制定本操作规程。

2. 试油前准备2.1 确认试油点在进行试油操作前,需要确认试油点的位置,并清除周围杂物,确保操作安全。

2.2 准备工具和设备准备试油笔、干净的布或纸巾、清洁剂等工具和设备,并检查其是否完好。

2.3 检查设备在进行试油前,需要检查设备是否停止运转,并断开所有电源和气源,确保操作安全。

3. 试油操作流程3.1 清洁首先需要用清洁剂清洗试油口周围的区域,以消除杂质和油污,确保试油笔与设备表面干净。

3.2 取油使用试油笔轻按试油点,让油液顺着试油笔滑落进入试油杯中,注意不要使试油笔与设备表面发生摩擦。

3.3 检测将试油笔上的油液滴到白色无纹纸上,观察颜色、透明度和气味等特征,判断润滑油是否合格,如颜色不正常或存在异味等异常情况,则需要检查设备和润滑系统是否存在问题。

3.4 记录根据每个设备的试油记录表格,记录试油时间、设备名称、试油位置、油液状态等信息,方便之后的跟踪和分析。

3.5 后续处理将试油杯中的废油清理干净,关闭试油口,以便后续的试油操作。

4. 注意事项4.1 安全第一试油操作前,要对设备进行安全检查,保证在故障或泄漏的情况下能够及时处理并保障操作人员安全。

4.2 选择合适的润滑油针对不同的设备,需要选择合适的润滑油,以保证设备正常运转和延长设备使用寿命。

4.3 定期试油建议每台设备每隔一段时间进行试油,以便及时发现问题并解决,避免设备故障和损坏。

具体试油间隔根据设备使用情况和润滑油性质而定。

4.4 记录完整每次试油都要记录完整信息,方便之后的分析和跟踪,以便随时掌握设备的运行状态。

5. 结束语试油作业是设备保养的重要环节,本规程规定了试油操作的操作流程和注意事项,确保试油操作的安全、严谨和高效。

试油工序

试油一般工序及相关要求1 通井、实探人工井底新井试油首先必须通井,通井规外径应小于套管内径6—8 mm,大端长度不小于0.3 m,且不得为锥形,通至人工井底后实探人工井底2—3次,管柱负荷下降(加压)2—3 t,所探深度误差小于0.5m为合格。

取资料要求通井规外径、长度、大端长度,通井深度及遇阻情况,探井底时间、次数、自由悬重指针读数,探井底时悬重指针读数,加压吨数,方入、列式计算人工井底,油补距+方入+油管根数(长度)+通井规长度。

2洗井、试压上提油管至人工井底以上2—3m,然后应尽量采用净化水洗井,如条件受到限制,经主管部门批准可用经过滤或沉淀过的净化河沟水。

洗井必须大排量连续循环两周以上,用水量不得少于井筒容积的两倍,排量大于500L/min,将井内的泥浆,污物及沉砂冲洗干净,达到进出口水色一致。

洗井如遇较大漏失要立即停止洗井,另行研究其措施,一般不可继续循环洗井。

对低压、漏失量小的井,洗井液中应加入一定比例的活性剂和粘土防膨剂,防止污染油层。

洗井取资料要求:洗井时间,泵压(每30分钟记录一次)、洗井液名称(净化水、活性水、油层水、河沟水等),洗井方式、进口液量、出口液量、漏失量、洗井深度。

井筒试压:对139.7 mm套管清水试压12.0MPa,30min压降小于0.5MPa为合格。

井筒试压时间,最高泵压、稳压时间、压降情况。

3降液面为了提高油气井的完善程度,要全面推广负压射孔技术,即在井内液柱压力小于油层压力的状况下射孔,因此必须严格按设计将井内的液面降至规定的深度(必要时可采用回声仪测井内的液面深度)。

降液面管柱结构及深度(绘出管柱示意图),降液面起止时间,降液面方式,出口液量和性质,降液面深度。

4射孔对深井、低压、低渗透地层可选用常规负压射孔;对产量较高,渗透率较好的油气层,应尽量选用负压无电缆射孔。

射孔应连续施工,中途不得无故停射,负压常规射孔要做好一切防喷安全措施,密切注意井口油、气显示,发现有外溢或有井喷预兆时,应停止射孔,抢装井口,关井汇报。

试油操作规程

项 目

井 架 型 号

BJ-18型井架

XJ型修井机

距井口m

开挡m

距井口m

开挡m

前头道

18~20

18~20

20~26

43~49

前二道

16~18

14~16

20~26

43~49

后头道

20~22

12~14

20~26

43~49

后二道

18~20

14~16

连接到车体

(5)校井架 井架平稳牢固,天车、游动滑车、井口对齐,游动滑车运行时与井口对中,起下作业不卡、不磨井口;作业机停放平稳,游动滑车与井口中心、天车形成三点一条线,作业机距井口4m~5m,作业时打好千斤。 5、 井口施工准备 (1)检查井口:检查井口、套管接箍丝扣是否完好,若不完好要及时更换。 (2)检查大绳: BJ-18井架采用ф18.5mm作业大绳结成猪蹄扣拴于井架两底脚,绳子中间穿上拉力表下环,并用四个卡子卡牢;XJ型修井机采用ф25.4mm作业大绳,大绳不得有断丝、退火、变形、死扭。 (3)穿大绳:按顺穿法穿过井架天车与游动滑车轮槽,使天车与游动滑车串联起来,能够完成起下作业。BJ-18型井架死绳头结成猪蹄扣栓拉力表上环上,四个卡子同方向卡牢。

(一)、 通井 1、 通井管柱底部必须带通井规,通井规外径应小于套管内径6-8mm,下油管距声幅测深10m时,应慢下,绝不能猛放。 2、 下管柱中途遇阻时,及时处理。 3、 以拉力表悬重下降12kN为准,停止下放,上提距遇阻深度2m~3m。 (二) 洗井 1、 洗井准备 连接好油、套进出口管线,保证洗井配件齐全、好用,不刺不漏,固定好洗井管线。洗井液清洁无杂物,液量大于井筒容积的1.5倍~2.0倍,取样瓶用原样冲洗三次,取地面洗井液原样一支。 2、 洗井方式 通井管柱下至距人工井底2m~3m后,采用反洗井方式,洗井至出口相对密度小于1.02。

常规试油工序及规范

2、电缆桥塞封隔

优点:封位准确、施工成功率高;工艺方便快捷; 斜井、井壁不规则的井不适用。 缺点:对于

3、机械桥塞封隔

优点:适用无法下电桥的井; 缺点:工艺相对复杂。

4、封隔器封隔

缺点:坐封不严,造成错误,易卡钻。

优点:适用多层射开的井;工艺简单、速度快、成本低、不污染油层。

(十一)资料处理:

试油结束后,要编写单层或单井试油总结报告。 单层总结目前采用试油小结形式,主要内容包括:油 井及试油层基础数据,现场施工简况,试油成果数据, 油气水分析结果,酸化、压裂施工数据,试油结论、 评价及建议等。

试油工艺

油层二层以上如何求取各层资料?分层试油?如何分? 1、注水泥塞封隔

试油所取得的资料

直接取得

油、气、水量(日产、累计) 油、气、水样(半、全分析、PVT) 压力(油压、套压、流压、分压、压力梯度等) 温度(井口温度、流温、分温、地层温度) 地层压力(静压、拟合压力、外推压力)

间接取得

渗透率(K)、地层系数(Kh)、导压系数(K/φμCt)、表皮系数(S)、储 容比(ω=(VφCt)f /(VφCt)f+m )、串流系数(λ=αrw2Km/Kf)

试油

钻开油气层

完 井 的 过 程

确定完井方式 安装井口及井底装置 试油

井筒技术的地位

勘探开发过程

地质目标的确定 地质目的的实现 钻 井 录 井

地 质 研 究

物 探 技 术

测 井

试 油

总投资60―70%

实现地质目的的重要手段 是提高勘探效益的重点

常规试油技术

一、试油: 钻井完井后,对可能出油气的地层射孔,利用一套 专用的工具、设备和方法,降低井内液柱压力,诱导地 层中的流体流入井内,对流体和地层进行测定的工艺过 程称为试油。 试油:常规试油和科学试油 常规试油:钻井固井后交井,由专业队伍打开油气 层,对油气层进行系统测试的试油方式称为常规试油。 二十世纪五十年代从前苏联引进的老的试油取资料方法。 主要工作内容:通过传统的工艺技术手段,取得地 层的产能、压力、液性、温度等项资料,进而给该地区 下结论(定性) 注:常规试油一般要求试油井段上、下无射孔井段。

常规试油操作规程

常规试油操作规程常规试油操作规程导言:在重要的机械设备中,润滑油的选择和使用是至关重要的一环,因为适当的润滑油可以减少机器的磨损和摩擦,延长使用寿命。

但是这并不意味着选取一种润滑油就算完了。

即使是最优秀的润滑油,在使用过程中也需要注意及时更换和维护。

常规试油操作规程是确保这种维护得到正确实施的指南。

1、目的常规试油操作规程的主要目的是检查和记录润滑点的润滑情况。

检查的目的是及时发现和解决性能问题,缩短停机时间,避免发生严重损坏。

记录的目的是跟踪问题和确认改进效果。

此外,正确的操作过程可以降低误操作的风险。

2、具体操作内容2.1 确认设备状态在操作前,操作者必须先确认设备处于关闭状态,并按照设备要求执行相应的锁定和标记操作,以确保工作安全。

2.2 准备工作为了避免误操作和时间浪费,操作者必须提前准备好所需要的工具和润滑油,并确认操作润滑油的注入口、电机、轴承、齿轮等润滑点。

2.3 检查润滑情况首先,操作者需要检查润滑点的间隔、温度、压力和流动状况,以确认润滑油的水平是否过高或太低。

如果发现油液缺失或过量,应及时加入或排除。

其次,操作者需要检查系统的沉淀物、泥沙和铁锈,以确认系统是否干净。

如果润滑油出现铁锈、水垢、氧化物,应立即更换。

2.4 记录测试结果操作者需要记录润滑点的名称、位置和润滑状况。

测试结果必须详细记录,包括润滑油的颜色、黏度、PH值和温度。

此外,操作者需要记录每次检查、更换时间和说明原因。

3、安全措施常规试油没有特殊需求的安全操作,只需要该广泛应用的通用安全操作执行到位,例如:身体半径超过110CM的旋转物体不得手动维护。

逐步上润滑系统压力前,必须先将管路内的润滑系统压力降为零。

4、注意事项- 选择最合适的润滑油。

不同的润滑油与设备保养有不同的特点与参数。

应操作手册提示使用专用润滑。

- 严格执行规程。

任何违反规程的行为都必须避免。

因为它不仅会影响生产效率,还会导致机器设备的严重损坏。

常规试油操作规程

常规试油操作规程一、引言常规试油是指在油田开发中,对井口的原油进行测试和评估,以确定油井的产能和油品质量。

试油操作规程的目的是确保试油环境安全、操作规范、数据准确,并保护工作人员的健康和安全。

二、试油前的准备工作1.检查试油设备:仔细检查试油设备的完好性和运行状况。

确保仪器仪表的准确度和灵敏度。

2.试油环境准备:清理试油现场,保持清洁。

设置安全告示牌,标明试油区域禁止无关人员进入。

3.人员培训:对试油人员进行操作流程和安全知识的培训,确保人员了解试油操作步骤和安全注意事项。

三、试油操作步骤1.收集样品:使用采样瓶或玻璃容器预先准备好的收集设备,从井口设备中收集原油样品。

注意保持样品的密封性和完整性,以避免污染。

2.记录数据:使用试油仪器进行数据记录,包括液位、温度、压力等参数。

确保数据记录准确和及时。

3.检测样品:将收集到的原油样品送至实验室进行化验和检测。

包括原油品质、含水量、硫含量等指标的检测。

4.分析结果:根据检测数据,分析试油样品的物性指标和油藏性质。

预测油井的产能和油品质量。

5.记录总结:记录试油操作的各项数据和结果,制作试油报告。

总结试油过程中的问题和经验,为今后的试油工作提供参考。

四、试油操作的安全注意事项1.穿戴防护装备:试油人员必须穿戴符合规定的安全防护装备,如防静电服、耐酸手套、防滑鞋等。

2.遵守操作规程:试油人员必须熟悉试油操作规程,并严格按照操作流程进行。

禁止擅自更改试油操作步骤。

3.使用安全工具:试油人员必须使用符合安全标准的工具和仪器进行操作。

避免使用损坏的或不合格的设备。

4.防火防爆措施:试油现场必须设置防火设备和防爆设备,严禁吸烟、明火和使用易燃物品。

5.严禁违章操作:试油人员必须遵守工作规范和操作规程,严禁违章操作和违反安全规定。

六、结论通过遵守常规试油操作规程,可以确保试油工作的顺利进行,并获得准确的试油数据和分析结果。

同时,也能最大限度地保障试油人员的安全和健康。

常规试油操作规程

常规试油操作规程常规试油是指对油井的试油操作,旨在确定油井的产能和储量。

为了保证试油操作的顺利进行,确保安全性和准确性,需要制定常规试油操作规程。

一、试油前准备工作1.油井调查:调查油井基本情况和历史产能,包括井口位置、井深、钻井日期、完井方式等。

2.试油方案制定:根据油井的特点和需求制定试油方案,包括试油时间、试油流程、试油参数等。

3.油井检查:检查油井设备的完好性和运行状况,包括井口装置、油管、泵杆、油井阀门等。

4.现场准备:准备必要的试油设备和工具,并清理试油现场,确保安全和清洁。

二、试油操作流程1.组织人员:确定试油操作人员的组织架构和职责分工,包括试油主持人、试油操作员等。

2.试油前检查:检查试油设备和工具的完好性,包括流量计、试油泵、油箱等,确保无泄漏和故障。

3.操作前准备:将试油设备连接到油井的适当位置,并按照试油方案设定相应的参数。

4.试油操作:启动试油泵,逐步增加流量,同时记录试油参数,包括流量、压力、温度等。

5.试油记录:记录试油过程中的关键数据和观测结果,包括试油的开始时间、流量曲线、井底油压、流体性质等。

6.试油终止:根据试油方案设定的终止条件,如试油时间、流量稳定等,决定试油结束,并停止试油泵和试油设备。

7.数据处理:对试油过程中得到的数据进行处理和分析,计算产能和储量,并生成试油报告。

三、试油操作注意事项1.安全措施:进行试油操作前,必须做好各项安全措施,如穿戴防护装备、设置警示标志、防止溢油等。

2.设备维护:保持试油设备的正常运行和维护,定期检查和维修,确保设备的可靠性和安全性。

3.操作规范:试油操作人员必须按照规程和操作规范进行操作,不能越权、擅自改变试油方案和参数。

4.数据记录:对试油过程中得到的数据和观测结果进行及时、准确的记录,确保试油数据的可靠性和有效性。

5.油井保护:试油结束后,必须对油井进行保护,包括关闭试油阀门、清理试油设备、防止油井受污染等。

总之,常规试油是油井开发的重要环节,需要按照操作规程进行操作。

试油作业操作规程

试油作业操作规程1. 引言试油作业是指通过对某种液体进行试验,以确定其物理性质和化学性质的操作。

本文档旨在为试油作业人员提供相关的操作规范和安全指导,以确保试油作业的顺利进行,并最大限度地减少可能的安全风险。

2. 试油作业前的准备工作在进行试油作业之前,操作人员需要做好以下准备工作:•确定试油的种类和相关要求。

•准备试油所需的仪器设备和试油样品。

•检查仪器设备的工作状态,确保其正常运行。

•根据试油样品的特性,选择合适的试油方法和试验方案。

•确保试油作业区域的安全环境,清除可能存在的障碍物和危险品。

3. 试油作业的操作步骤3.1 检查试油仪器设备在进行试油作业之前,需要对试油仪器设备进行一次全面检查,确保其正常运行。

具体步骤如下:1.检查仪器设备的电源线和插头,确保其连接牢固。

2.检查仪器设备的水平仪和气泡仪,确保其准确度。

3.检查仪器设备的温控系统,确保温度设置正确并能够稳定控制。

4.检查仪器设备的转速控制系统,确保转速设置正确并能够稳定控制。

5.检查仪器设备的洗涤系统,确保其正常工作。

6.检查仪器设备的液体供给系统,确保其正常供液。

7.检查仪器设备的防爆措施,确保其安全性。

8.检查仪器设备的其他功能,确保其完好无损。

3.2 准备试油样品1.根据试油的要求,准备好相应的试油样品。

样品的准备需要遵循相应的标准和规范。

2.将试油样品放入干净的容器中,并尽量避免与外界环境的污染。

3.3 设置试油参数根据试油的要求,设置相应的试油参数。

具体步骤如下:1.打开试油仪器设备的控制面板。

2.根据试油样品的特性,调整相应的温度、转速等参数。

3.确保试油参数的设置符合试油的要求和试验方案。

3.4 进行试油作业1.打开试油仪器设备的电源开关,确保其正常运行。

2.根据试油的要求,将试油样品倒入试油仪器设备中。

3.根据试油的要求,调整试油仪器设备的转速和温度。

4.观察试油仪器设备的显示屏,记录试油过程中的相关数据。

5.根据试油的要求,控制试油的时间和过程,确保试油操作的准确性和有效性。

常规试油操作规程

常规试油操作规程一、试油概述试油是指通过对机械设备、润滑系统或润滑油进行检测分析,以判断油品质量,保证设备正常运转的一种操作。

本文将介绍常规试油的操作规程,以确保试油操作的准确性和可靠性。

二、试油准备1. 设备准备:检查试油设备的状态,包括试油仪器、油样采集容器等,确保设备正常工作。

2. 油样选择:根据试油的目的和要求,选择适当的油样进行检测。

油样应当是代表性的,可以从设备的关键部位采集,确保测试结果具有可靠性和准确性。

三、试油操作步骤1. 清洗:使用洁净的布或纸巾擦拭试油设备,以确保无杂质污染。

2. 校准:对试油设备进行校准,确保测试结果准确可靠。

3. 采样:使用试油器或其他采样工具,从设备的油位中采集油样。

注意采集油样时,避免杂质的污染。

4. 标记:在油样采集容器上标明采样时间、设备名称、油品型号等相关信息,方便后续的数据分析和比对。

5. 密封:确保油样采集容器密封完好,避免油样受到外界杂质的污染。

四、试油分析方法1. 外观检查:观察油样的颜色、透明度等外观指标,检查油品是否出现异常情况,如是否有明显的混浊、沉淀物等。

2. 测量粘度:使用粘度仪等工具,测量油样的粘度,判断油品的流动性能。

3. 酸值测定:通过酸值测定仪器,测量油样的酸值,判断油品是否被污染,是否发生酸化反应。

4. 粒子计数:使用粒子计数仪器,对油样中的颗粒物进行计数和分析,评估设备磨损程度。

5. 水分测定:使用水分测定仪器,测量油样中的水分含量,判断油品是否受潮。

6. 温度分析:通过温度显示器等设备,测量油样的温度,分析设备的工作状态是否正常。

五、试油结果分析和处理1. 结果评估:根据试油分析结果,判断油品质量是否符合要求,设备状况是否正常。

2. 异常处理:若试油结果出现异常情况,需要及时采取措施进行处理,如更换油品、维修设备等。

3. 数据记录:将试油结果记录在试油报告中,包括试油日期、分析数据、处理措施等,方便后续跟踪和比对。