速比计算公式

减速机速比计算公式与应用

减速比的计算方法与应用1、定义计算方法:减速比=输入转速/输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明速比二电机输出转数越速机输出转数("速比"也称"传动比")1. 知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550X电机功率我机功率输入转数泌比X使用系数2. 知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩乜550X电机功率输入转数逊比我用系数电动机扭距计算电机的扭矩”单位是N?m (牛米)计算公式是T=9549 * P / n。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速n单位是转每分(r/mi n)P和n可从电机铭牌中直接查到。

设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率山则:输出转矩=9550*P*u*i/n1 (N.m)1、定义计算方法:减速比=输入转速甘俞出转速。

2、通用计算方法:减速比=使用扭矩T550刊机功率电机功率输入转数H吏用系数,MB无级变速机的使用注意事项。

3、齿轮系计算方法:减速比=从动齿轮齿数宁主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数宁主动轮齿数,然后将得到的结果相乘即可,NRV减速机。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径宁主动轮直径,螺旋齿轮减速机,摆线针轮减速机如何加润滑油。

汽车传动齿轮速比计算公式

汽车传动齿轮速比计算公式在汽车的传动系统中,齿轮速比是一个非常重要的参数。

齿轮速比指的是相邻两个齿轮的齿数比值,它可以决定汽车的最终速度和扭矩输出。

通过合理设计齿轮速比,可以使汽车在不同工况下获得最佳的动力输出和燃油经济性。

因此,了解汽车传动齿轮速比的计算公式对于汽车工程师和爱好者来说是非常重要的。

齿轮速比的计算公式可以根据齿轮的齿数来确定。

在汽车传动系统中,常见的齿轮包括主减速齿轮、变速箱齿轮、差速器齿轮等。

这些齿轮的齿数不同,因此它们之间的速比也会不同。

下面我们将介绍几种常见的齿轮速比计算公式。

1. 主减速齿轮速比计算公式。

主减速齿轮通常安装在发动机的曲轴上,它的主要作用是将发动机的转速降低,并将扭矩输出到变速箱中。

主减速齿轮的速比可以通过下面的公式来计算:速比 = 驱动齿轮齿数 / 从动齿轮齿数。

其中,驱动齿轮是指连接发动机的齿轮,从动齿轮是指连接变速箱的齿轮。

通过这个公式,我们可以得到主减速齿轮的速比,从而确定发动机输出的扭矩和转速。

2. 变速箱齿轮速比计算公式。

变速箱齿轮是用来调节汽车速度和扭矩输出的重要部件。

不同的齿轮组合可以使汽车在不同速度下获得最佳的动力输出。

变速箱齿轮速比的计算公式如下:速比 = 驱动齿轮齿数 / 从动齿轮齿数。

通过这个公式,我们可以确定不同档位下汽车的速比,从而使汽车在不同速度下获得最佳的动力输出。

3. 差速器齿轮速比计算公式。

差速器是汽车传动系统中的一个重要部件,它的作用是使汽车的左右车轮能够以不同的速度转动,从而使汽车能够顺利转弯。

差速器齿轮速比的计算公式如下:速比 = 左侧驱动齿轮齿数 / 右侧驱动齿轮齿数。

通过这个公式,我们可以确定左右车轮的转速比,从而使汽车能够顺利转弯。

通过上面的介绍,我们可以看到汽车传动齿轮速比的计算公式是非常重要的。

通过这些公式,我们可以确定不同齿轮的速比,从而使汽车在不同工况下获得最佳的动力输出。

对于汽车工程师来说,掌握这些计算公式可以帮助他们设计出更加高效的传动系统;对于汽车爱好者来说,了解这些计算公式可以帮助他们更好地理解汽车传动系统的工作原理。

汉德差速器速比计算等式

汉德差速器速比计算等式

摘要:

1.差速器速比计算概述

2.差速器速比计算公式

3.差速器速比计算举例

4.总结

正文:

一、差速器速比计算概述

差速器速比计算是汽车工程中一个重要的环节,差速器是汽车传动系统中的关键部件,它能够协调驱动轮之间的转速差,保证汽车在行驶过程中的稳定行驶。

对于差速器速比的计算,需要了解差速器的结构和工作原理,以及相关的计算公式。

二、差速器速比计算公式

差速器速比计算公式并没有一个统一的标准,因为差速器的类型和结构不同,计算方法也各有差异。

一般来说,差速器速比计算涉及到的因素有:轮胎半径、轮胎宽度、扁平比、大灯厚度等。

在实际计算中,可以借助一些专业的轮胎参数计算工具,或者根据差速器的具体型号查询相关的技术参数。

三、差速器速比计算举例

以7 速双离合变速器为例,其速比计算公式为:

速比= 驱动齿轮齿数/ 被驱动齿轮齿数

假设驱动齿轮齿数为40,被驱动齿轮齿数为20,则速比为:

速比= 40 / 20 = 2

这意味着,在行驶过程中,驱动轮每转两圈,被驱动轮就会转一圈。

四、总结

差速器速比计算是一个相对复杂的过程,需要考虑多种因素,而且不同的差速器类型和结构会导致计算方法的差异。

在实际计算中,可以借助专业的计算工具或者查询相关技术参数。

减速机 速比计算

减速比的计算方法1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明速比=电机输出转数÷减速机输出转数("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数电动机扭距计算电机的“扭矩”,单位是N•m(牛米)计算公式是T=9549 * P / n。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速n单位是转每分(r/min)P和n可从电机铭牌中直接查到。

设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率u。

则:输出转矩=9550*P*u*i/n1 (N.m)1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率输入转数÷使用系数,MB无级变速机的使用注意事项。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可,NRV减速机。

减速机 速比计算

减速比的计算方法 1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明速比=电机输出转数÷减速机输出转数("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数电动机扭距计算电机的“扭矩”,单位是N•m(牛米)计算公式是T=9549 * P / n 。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速n 单位是转每分(r/min)P和n可从电机铭牌中直接查到。

设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率u。

则:输出转矩=9550*P*u*i/n1 (N.m)1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数,MB无级变速机的使用注意事项。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可,NRV减速机。

减速机速比和扭矩如何计算

减速机速比和扭矩如何计算在减速机的选型过程中,通常要涉及的几个参数包括减速机的减速比、输出转速,与之匹配的电机功率大小以及输出方式这些重要参数,今天宁波科劲实业就为您分享减速机的减速比和扭矩的计算。

一、减速比概念即减速装置的传动比,是传动比的一种,是指减速机构中瞬时输入速度与输出速度的比值,用符号“i”表示。

如输入转速为1500r/min,输出转速为25r/min那么其减速比则为i=60:1。

简称60比。

一般的减速机构减速比标注都是实际减速比,但有些特殊减速机如摆线减速机或者谐波减速机等有时候用舍入法取整,且不要分母,如实际减速比可能为28.13,而标注时一般标注28。

也就是28比。

二、减速比的计算方法1.定义计算方法:减速比=输入转速÷输出转速。

2.通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3.齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

)4.皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

三、电机输出扭矩与电机转速、功率的关系。

1.公式:T=9550P/n 此公式为工程上常用的扭矩、功率、转速三者关系的计算公式。

式中:T--扭矩:9550--常数(不必追究其来源);P--电机的功率(KW);n--输出的转速(转/分 r/min)注需要注意的是若通过减速机计算扭矩时,要考虑齿轮传动效率损失的因素。

2.伺服电机扭矩计算公式:T=F*R*减速比。

例子带动100kg的物体,R=50mm,减速比为1:50,,求伺服电机的扭矩,答案:100x9.8(重力加速度)x0.05x0.02=1.98N.M四、减速机扭矩计算公式1.速比:速比=电机输出转数÷减速机输出转数 ("速比"也称"传动比")2.知道电机功率和速比及使用系数。

减速机扭矩计算公式

减速机扭矩计算公式

速比=电机输出转数÷减速机输出转数(“速比”也称”传动比”)

1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:

减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:

电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数

减速机扭矩=9550×电机功率×速比×使用效率/电机输入转数

计算公式是T=9549 * P / n 。

P是电机的额定(输出)功率单位是千瓦(KW)

分母是额定转速n 单位是转每分(r/min)

P和n可从电机铭牌中直接查到。

减速机速比计算公式与应用

减速机速比计算公式与应用-CAL-FENGHAI.-(YICAI)-Company One1减速比的计算方法与应用1、定义计算方法:减速比=输入转速/输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明速比=电机输出转数÷减速机输出转数 ("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数电动机扭距计算电机的“扭矩”,单位是N•m(牛米)计算公式是 T=9549 * P / n 。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速 n 单位是转每分 (r/min) P和 n可从电机铭牌中直接查到。

设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率u。

则:输出转矩=9550*P*u*i/n11、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数,MB无级变速机的使用注意事项。

链条速比怎样计算公式

链条速比怎样计算公式链条速比(Chain Speed Ratio)是指链条传动中两个齿轮或者链轮之间的速度比,它是链条传动中一个重要的参数。

计算链条速比可以帮助我们更好地了解链条传动的工作原理和性能特点,从而更好地设计和选择链条传动系统。

链条速比的计算公式如下:链条速比 = 驱动轮的齿数 / 被驱动轮的齿数。

其中,驱动轮是指链条传动中带动链条运动的轮子,被驱动轮是指被链条带动的轮子。

通过这个公式,我们可以得到链条传动中两个齿轮或者链轮之间的速度比,从而更好地了解链条传动系统的工作情况。

在实际应用中,链条速比的计算可以帮助我们进行链条传动系统的设计和选择。

首先,我们需要根据传动的要求和工作条件确定所需的传动比,然后根据链条速比的计算公式,选择合适的驱动轮和被驱动轮的齿数,从而满足传动比的要求。

另外,链条速比的计算还可以帮助我们分析链条传动系统的工作性能。

通过计算链条速比,我们可以了解链条传动中驱动轮和被驱动轮之间的速度比,从而评估链条传动系统的传动效率和工作稳定性。

这对于链条传动系统的优化和改进具有重要的意义。

除此之外,链条速比的计算还可以帮助我们进行链条传动系统的故障诊断和故障排除。

通过对链条速比的计算和分析,我们可以了解链条传动系统中各个齿轮或者链轮之间的速度关系,从而找出传动系统中可能存在的问题,并采取相应的措施进行修复和改进。

总之,链条速比的计算是链条传动系统设计、选择、分析和优化的重要工具。

通过链条速比的计算,我们可以更好地了解链条传动系统的工作原理和性能特点,从而更好地设计和选择链条传动系统,提高传动效率,改善工作稳定性,减少故障风险,从而更好地满足各种传动需求。

希望本文对大家对链条速比的计算有所帮助。

差速器速比计算公式

差速器速比计算公式差速器是汽车传动系统中的重要部件,它可以使左右轮胎在行驶时的转速不同,从而实现转向和转弯。

差速器的速比是指左右轮胎的转速比,它是汽车设计和调整中的重要参数。

本文将介绍差速器速比的计算公式及其应用。

一、差速器速比的定义差速器速比是指左右轮胎的转速比,通常表示为“i”。

如果左轮和右轮的转速相同,则i=1,此时左右轮胎的转速相等,车辆直行;如果左轮和右轮的转速不同,则i≠1,此时左右轮胎的转速不等,车辆转向或转弯。

差速器速比的大小取决于差速器的设计和结构,一般在1.5~4之间。

速比越大,左右轮胎的转速差异越大,车辆的转向和转弯能力越强;速比越小,左右轮胎的转速差异越小,车辆的直行能力越强。

二、差速器速比的计算公式差速器速比的计算公式如下:i=(n1+n2)/2n3其中,n1为主减速器的输入轴转速,n2为主减速器的输出轴转速,n3为差速器输出轴转速。

主减速器是汽车传动系统中的另一个重要部件,它可以将发动机的高速旋转转换为车轮的低速旋转,从而提供足够的牵引力和扭矩。

主减速器的输入轴是发动机输出轴,输出轴是差速器输入轴。

差速器的输出轴是连接左右轮胎的轴,它的转速取决于左右轮胎的转速差异。

如果左右轮胎的转速相同,则差速器输出轴的转速等于主减速器输出轴的转速;如果左右轮胎的转速不同,则差速器输出轴的转速与主减速器输出轴的转速不同。

根据差速器速比的定义和计算公式,可以得出以下结论:1. 差速器速比与主减速器输入轴转速无关,只与主减速器输出轴转速和差速器输出轴转速有关。

2. 差速器速比的大小取决于主减速器输出轴转速和差速器输出轴转速的平均值和差值。

3. 差速器速比的计算需要测量主减速器输出轴转速和差速器输出轴转速,这可以通过车辆动力学测试或车辆诊断仪来实现。

三、差速器速比的应用差速器速比是汽车设计和调整中的重要参数,它直接影响车辆的行驶性能和安全性能。

以下是差速器速比的应用场景和注意事项:1. 转向和转弯差速器速比的大小决定了车辆的转向和转弯能力。

摆线针轮减速机速比的计算方法

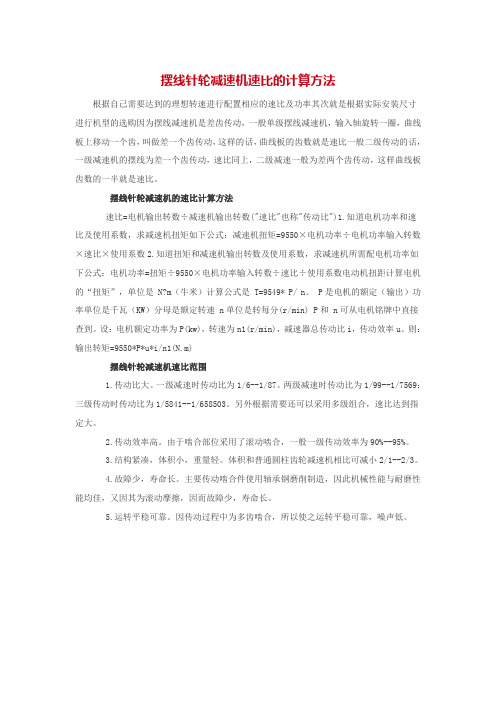

摆线针轮减速机速比的计算方法根据自己需要达到的理想转速进行配置相应的速比及功率其次就是根据实际安装尺寸进行机型的选购因为摆线减速机是差齿传动,一般单级摆线减速机,输入轴旋转一圈,曲线板上移动一个齿,叫做差一个齿传动,这样的话,曲线板的齿数就是速比一般二级传动的话,一级减速机的摆线为差一个齿传动,速比同上,二级减速一般为差两个齿传动,这样曲线板齿数的一半就是速比。

摆线针轮减速机的速比计算方法速比=电机输出转数÷减速机输出转数("速比"也称"传动比")1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数电动机扭距计算电机的“扭矩”,单位是 N?m(牛米)计算公式是 T=9549* P/ n。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速 n单位是转每分(r/min) P和 n可从电机铭牌中直接查到。

设:电机额定功率为P(kw),转速为n1(r/min),减速器总传动比i,传动效率u。

则:输出转矩=9550*P*u*i/n1(N.m)摆线针轮减速机速比范围1.传动比大。

一级减速时传动比为1/6--1/87。

两级减速时传动比为1/99--1/7569;三级传动时传动比为1/5841--1/658503。

另外根据需要还可以采用多级组合,速比达到指定大。

2.传动效率高。

由于啮合部位采用了滚动啮合,一般一级传动效率为90%--95%。

3.结构紧凑,体积小,重量轻。

体积和普通圆柱齿轮减速机相比可减小2/1--2/3。

4.故障少,寿命长。

主要传动啮合件使用轴承钢磨削制造,因此机械性能与耐磨性能均佳,又因其为滚动摩擦,因而故障少,寿命长。

皮带轮速比计算公式

皮带轮速比计算公式

在刻画皮带轮运转状态时,通常会使用到皮带轮速比的概念。

它是一种描述小皮带轮与大皮带轮之间转速关系的重要参数。

如果要计算皮带轮速比,我们可以据此引出其计算公式,结构上较为简单清晰。

公式表述为:皮带轮的速比即等于大皮带轮直径(或周长)与小皮带轮直径(或周长)的比值,或者等于小皮带轮转速和大皮带轮转速的比值。

即

V1/V2=D1/D2,其中,V1代表大皮带轮的转速,V2代表小皮带轮的转速,D1代表大皮带轮的直径,D2代表小皮带轮的直径。

此如公式实质上揭示了皮带轮转速与其直径之间的反比关系。

原理上,大皮带轮的转速越低,其直径越大;小皮带轮的转速越高,其直径越小。

由此,我们可以据此对皮带轮的大小、转速进行优化设计,确保整个皮带传动系统的稳定运行。

同时,通过调整小皮带轮的转速,还可以实现对大皮带轮转速的精确控制。

最后,需要强调的是,虽然这个公式看似简单,但在实际应用中,可能会受到皮带弹性滑动,轴承摩擦等因素的影响,使得计算结果与实际运行状态存在一定误差。

因此,应用此公式时,需要考虑到这些因素,进行合理的校正和修正。

皮带轮速比计算

皮带轮速比计算1. 前言在机械传动中,皮带传动是一种常见的传动方式。

它具有传递距离远、噪音小、传递功率大等优点。

但是,在实际生产中,由于皮带的弹性和内部感应,使得皮带轮之间的转速比难以直接计算。

因此,为了确保传动的精度和可靠性,皮带轮速比的计算是必不可少的。

2. 皮带传动的基本原理皮带传动是利用皮带的长条形结构,以摩擦为基础,将动力传递到另一个轮辗上的传动方式。

皮带的传动机理基于负载、转速、轮半径以及皮带张力之间的关系,这些都是影响皮带轮转速比的因素。

3. 皮带轮速比的计算方法(1)皮带轮的线速度比皮带轮的线速度比是指皮带驱动轮和被驱动轮的线速度之比。

其计算公式为:v1/v2 = n1/n2其中,v1和v2分别是皮带驱动轮和被驱动轮的线速度,n1和n2是两个轮子转速。

(2)皮带轮的转矩比皮带轮的转矩是由驱动轮上所作用的力矩和皮带张力所共同作用的。

因此,皮带轮的转矩比需要依据转动的摩擦副组成的旋转力矩之比进行计算。

T1/T2 = r2/r1其中,T1和T2是驱动轮和被驱动轮的转矩,r1和r2分别是两个轮子的半径。

4. 皮带轮速比计算的实际应用通过以上的公式,我们可以计算出皮带传动的线速度比和转矩比,从而推算出皮带轮速比。

在实际生产中,这个计算对于设计和选型皮带传动系统至关重要。

例如,当需要选择一个合适的传动比来使得机器的输出转速与使用的工具匹配时,我们就需要计算出所需的皮带轮速比,并且通过选择合适的轮子尺寸,来使得输出转速与工具要求相符。

结论总之,皮带传动的速比计算是实际应用中非常重要的一部分。

通过了解皮带传动的原理,以及相应的计算公式,可以更好地进行皮带传动系统的设计和选型,从而满足实际生产需要。

皮带轮速比计算公式示例

皮带轮速比计算公式示例皮带轮速比计算公式示例皮带轮速比是指驱动轮与从动轮之间的转速比,直接关系到机械装置的工作效率。

在实际机械装置中,由于传动装置等因素,驱动轮与从动轮之间的转速往往不能直接匹配。

因此,需要通过皮带轮速比的计算来确定驱动轮和从动轮的匹配关系。

本文将介绍皮带轮速比的相关知识,并给出皮带轮速比计算公式的具体示例。

一、皮带轮速比的定义皮带轮速比是指驱动轮的转速与从动轮的转速之间的比值。

它反映了机械装置中驱动轮和从动轮的转速匹配关系。

通常用符号 i 表示。

二、皮带轮速比的计算公式皮带轮速比的计算公式如下:i = N1/N2其中,N1 是驱动轮的转速,N2 是从动轮的转速。

在实际应用中,可以通过驱动轮和从动轮的齿轮、齿条、滚轮、摆线轮等机构来实现转速的传递和转速比的变换。

三、皮带轮速比的示例以下是一个皮带轮速比计算的具体示例:假设有一台工业机械,驱动轮的直径为 100 mm,从动轮的直径为 200 mm,驱动轮的转速为 1000 rpm,求该机械的皮带轮速比。

解:首先,由于驱动轮的直径为 100 mm,其周长 C1 可以计算如下:C1 = π × d1 = 3.14 × 100 = 314 mm其中,d1 是驱动轮的直径。

同样地,从动轮的直径为 200 mm,其周长 C2 可以计算如下:C2 = π × d2 = 3.14 × 200 = 628 mm其中,d2 是从动轮的直径。

由于驱动轮的转速为 1000 rpm,因此它的周速度 V1 可以计算如下:V1 = C1 × N1 = 314 × 1000/60 = 5233 mm/min其中,N1 是驱动轮的转速,单位为 rpm。

同样地,可以计算出从动轮的周速度 V2:V2 = C2 × N2 = 628× N2/60由于皮带传动时,驱动轮和从动轮的轮速必须相等,因此可以列出下列公式:V1 = V2将以上公式带入,即可得到皮带轮速比的计算公式:i = N1/N2 = C2/C1 = 2因此,该机械的皮带轮速比为 2。

减速机速比计算

减速机速比计算减速机速比是指减速机的输出轴转速与输入轴转速之间的比值。

它是减速机的重要参数之一,决定了减速机的输出能力和功率传递效率。

在工业生产中,减速机广泛应用于各种机械设备中,如起重机械、输送设备、冶金设备等。

了解减速机速比的计算方法对于正确选型和使用减速机具有重要意义。

在计算减速机速比时,首先需要确定减速机的结构类型。

常见的减速机结构有齿轮传动、带传动、链传动等。

不同结构的减速机速比计算方法略有不同。

以齿轮传动为例,介绍减速机速比的计算方法。

齿轮传动是一种常见的减速机结构,它通过两个或多个齿轮的啮合来实现输入轴与输出轴之间的功率传递。

齿轮传动中,速比的计算可以通过齿轮的齿数比来实现。

假设输入轴齿轮的齿数为Z1,输出轴齿轮的齿数为Z2,齿轮传动的速比可以用以下公式表示:速比 = Z2 / Z1其中,速比大于1表示减速,速比小于1表示增速,速比等于1表示不变速。

除了齿轮的齿数比,减速机速比的计算还需要考虑齿轮的齿形、齿轮的传动效率等因素。

这些因素会影响减速机的实际输出转速和功率传递效率。

因此,在实际应用中,需要根据具体情况综合考虑这些因素,选择合适的减速机型号和参数。

在进行减速机速比计算时,还需要注意减速机的精度等级。

减速机的精度等级决定了齿轮的加工精度和传动误差。

不同精度等级的减速机速比计算方法也有所不同。

在选择减速机时,需要根据具体要求确定减速机的精度等级,以确保减速机的性能和使用寿命。

除了减速机的结构类型和精度等级,减速机速比的计算还需要考虑额定转速和额定扭矩等参数。

这些参数会影响减速机的输出能力和使用寿命。

在进行减速机速比计算时,需要根据实际需求确定这些参数,并结合减速机的选型手册和技术规格进行计算。

减速机速比的计算是减速机选型和使用的重要环节。

通过合理计算减速机的速比,可以确保减速机在工作过程中具有良好的输出性能和功率传递效率。

在实际应用中,还需要考虑减速机的结构类型、精度等级、额定转速和额定扭矩等参数,以选择合适的减速机型号和参数。