J007动力匹配计算指导

动力匹配

②比功率法 在实际工作中还利用比功率来确定发动机应有 的功率 CD A fg 3 Pr ua max ua max 3.6T 76.14mT 式中第一项是克服滚动阻力功率,第二项是克服空 气阻力功率

(2)主减速器匹配

主减速器最小传动比如应保证汽车在最高挡行 驶时达到设计车速,因此i。应满足

G ( f cos max sin max )r ig 1 Ttq max i0T

4.选择动力传动装置及确定传动方案

选择市面上能够满足第3步要求的发动机、变速 器、主减速器,同时要考虑到厂家的要求,还要考 虑到成本、产品质量、售后服务等因素。 会选择得到多款发动机、变速器和主减速器。将 它们进行排列组合,就可以确定所有的传动方案。 例如:满足要求的发动机有3款、变速器有2款、主

动力匹配方案

周厚健 田罗 王清燕

LOGO

Company

目录

确定整车性能指标

2 3 4 5 6

1

确定整车参数

计算动力传动装置参数

选择动力传动装置并确定传动方案

用Cruise选择最佳匹配方案

用iSIGHT传动系参数的优化

1.确定整车性能指标

以全顺2009款 经典 柴油加长轴后双胎为 例 (1)动力性 ①最大加速度:150km/h ②加速时间(0~100km/h):10.4s ③汽车所能爬上的最大坡度:(主要针对越 野车,可以不考虑) (2)燃油经济性 90km/h百公里油耗:8.9L/100km 循环工况油耗:

nmin r i0 0.377 ua max

最大传动比确定后,还应计算驱动轮的附着率, 检查附着条件是否满足上坡或加速的要求。

(3)变速器最大传动比的选择

变速器最大传动比的确定应考虑汽车最大爬坡度、 最低传动比时, 变速器1挡变速比 ig 1 必须满足:

工程机械发动机选型动力匹配计算

轮式底盘基本参数一、发动机功率计算 1、平地行驶工况车辆在平地行驶时,由于行驶速度较低,忽略风阻对车辆行驶的影响。

故车辆主要的阻力来自于滚动阻力其中 ——车轮滚动阻力系数,不同工况下的数值见下表 ——车轮垂直于地面的载荷混凝土 冻结冰雪地 砾石路 坚实土路 松散土路 泥泞地、沙0.0180.0230.0290.0450.0700.09-0.18本设计中考虑选择隧道路况,=0.05 则=0.05x14x1000x9.8=6860 则在平地行驶发动机的功率为其中 ——发动机到驱动轮的总效率 ——车辆的最大行驶速度 取 =0.96x0.97x0.97x0.97=0.88 =20Km/h 则Kw v F P f Te 31.43360020686088.01360010max =⨯⨯=⋅⋅=η 2、爬坡工况图4 作用于车辆上的阻力车辆爬坡时所受阻力主要有行驶阻力、坡道阻力、风速阻力和加速阻力。

由于车辆行驶速度较低,且在爬坡时加速运动较少,故仅考虑行驶阻力与坡道阻力对车辆的影响。

2.1 滚动阻力计算:其中 ——车轮滚动阻力系数,不同工况下的数值见下表 ——车轮垂直于地面的载荷混凝土 冻结冰雪地 砾石路 坚实土路 松散土路 泥泞地、沙0.0180.0230.0290.0450.0700.09-0.18本设计中考虑选择隧道路况,=0.05 则=N 27.621725cos 8.910001405.0=⨯⨯⨯⨯ 2.2 坡道阻力计算N G F i 23.5798325sin 8.9101425sin 3=︒⨯⨯⨯=︒⋅=故车辆在爬坡工况时,牵引力应为行驶阻力与坡道阻力之和N F F F i f k 52.6442923.5798327.6217=+=+=2.3 爬坡功率计算其中 ——发动机到驱动轮的总效率 ——车辆爬坡速度取 =0.96x0.97x0.97x0.97=0.88 =3Km/h 则Kw v F P k Te 86.603600352.6442988.01360010max =⨯⨯=⋅⋅=η 3、取平地行驶工况与爬坡工况发动机功率的较大值为发动机的型号选取功率,即P=60.86Kw4、发动机的选取选用东风康明斯生产的工程机械用发动机,转速选取2200r/min,其B系列发动机参数如表1所示:表1 B系列发动机参数选用4BTA3.9-C100型柴油发动机作为轮式底盘动力发动机扭矩-转速特性曲线发动机功率-转速特性曲线发动机比油耗-转速特性曲线由上述三组发动机外特性曲线得出以下结论:1、发动机运行在1400rpm-1500rpm之间时,将输出最大扭矩,最大扭矩为410N.m,该转速适用于台车爬坡工况;2、发动机运行在2000rpm-2200rpm之间时,发动机将输出额定功率,即74KW,可考虑用在短距离转场工况,提高作业效率;3、发动机运行在1800rpm左右时,发动机的燃油经济性最好,可考虑用在远距离转场工况下达到节能需要。

动力匹配参数

动力匹配参数————————————————————————————————作者:————————————————————————————————日期:何老师,您好!红色的字体标记的,我和田罗不太确定怎么翻译。

模型各个模块一、Vehiclegas tankvolume(m3)油箱体积pressuredifference engine/environment(mbar) 发动机与环境的压力差distancefrom Hitch to front axle(mm) 前轴到质心的距离wheel base(mm) 轴距temperaturedifferenceengine/environment(K)发动机与环境的温度差height ofsupportpoint at benchtest(mm)进行台架试验的支持点高度load state负荷状态distance of gravitycenter重心的距离heightofgravity center重心高度Height ofhitch 质心的高度wheel pressurefront axle前桥轮压wheel pressurerear axle 后桥轮压EmptyHalfFullcurbweight(kg)整车整备质量grossweight(kg)总重front area(m2) 迎风面积dragcoefficient 阻力系数lift coefficient front axle前桥提升系数lift coefficient rear axle后桥提升系数constant part 常量部分linear part 线性部分quadratic part二次部分二、TireInertial moment(kg*m2) 惯性矩friction coefficient of tire轮胎摩擦系数reference wheelload(N)参考轮重wheel load correction coefficient轮胎负荷修正系数staticrollingradius(mm)静态滚动半径dynamic rollingradius(mm) 动态滚动半径三、engineenginetype(汽油/柴油) 发动机类型charger(without/Turbocharger/TC with intercooler)控制器enginedisplacement(cm3) 发动机排量engineworkingtemperature(C)发动机工作温度number of cylinders气缸数number ofstroke 冲程数idle speed(1/min)怠速maximum speed(1/min)最大速度inertia moment(kg* m2) 转动惯量response time(s)响应时间fueltype 燃料类型heatingvalue(kJ/kg) 热值fuel density(kg/L) 燃油密度Idle怠速Consumption(L/h)油耗emission NOX/HC/CO(kg/h)NOX/HC/CO排放量FuelShut-off(选择yes orno) 切断燃油Lower speed forfuel shut-off燃油切断的最低速度upper speed forfuelshut-off燃油切断的最低速度residual fuel consumption残余燃料消耗consumption increase after deactivation 停用后的油耗增加量FULL LOAD CHARACTERISTIC 全负荷特性MOTORING CURVE发动机的摩擦功ENGINEMAPS BASIC发动机的基本曲线BMEP=Brake Mean Effective Pressure 平均有效制动压力volume flow 流量四、Clutchinertia moment in(kg* m2)输入转动惯量inertia momentout(kg*m2)输出转动惯量maximum transferable torque(Nm)最大转矩pressure force 压力五、Gear Boxgear ratio table 齿轮传动比表gear 齿轮transmission ratio传动比number ofteeth input输入处齿数number ofteeth output输出处齿数六、Single RatioTransmissionTransmission ratio 传动比inertiamoment in(kg*m2)输入转动惯量inertia moment out(kg* m2) 输出转动惯量七、DifferentialDifferential lock(选择unlocked/locked/Torque split factor from data bus)差速锁Torque split factor扭矩分配系数Inertia moment in(kg*m2)输入转动惯量inertia moment out1(kg* m2) 输出转动惯量inertia momentout2(kg*m2)输出转动惯量八、BrakeBrake piston surface (mm2) 制动活塞面积Friction coefficient摩擦系数specific brake factor 具体制动因素Effective friction radius(mm)有效摩擦半径Efficiency效率inertiamoment(kg* m2)转动惯量九、CockpitShifting mode(选择manual/automatic)换挡模式Numberofgears 档位数Forward前进档Reverse倒挡Maximum braking force(N) 最大制动力Numberofretarder steps减速器级数Acceleration pedal characteristic 加速踏板特性Acceleration pedal travel—Load signal 加速踏板位移—负荷信号Clutch pedalcharacteristic 离合器踏板特性Clutch pedal travel—clutch release离合器踏板位移—离合器释放Brake pedalcharacteristic制动踏板特性specific brake pedal force—Brake pressure制动踏板具体压力—制动压力软件自带的七工况一、Cycle run 循环行驶工况outputof text report 输出文本报告outputof MS-exports MS-exports输出hotstart-steady state 稳态热启动hotstart-transient 瞬态热启动coldstart 冷启动Cycledependentinput data, defined inthe component“vehicle”循环工况依赖于组件“车”定义的输入数据Cold start correction 冷启动修正Pre-definedtemperature curve 预先确定的温度曲线Corresponding cycle相应的周期Roadway 路面Chassis Dynamometer底盘测功机Gear selection ofupshifting 换高速挡Accordingto velocity根据转速Accordingto speed根据速度Accordingtoprofile 根据配置文件According tospeed of next gear 根据下一个齿轮的转速Gear selection of downshifting 换低速挡According to velocity根据转速Accordingto speed根据速度Accordingto profile根据配置文件Accordingtospeed of next gear 根据下一个齿轮的转速Tiptronic 自动变速器Kickdown 换低档Gearbox control齿轮箱的控制Gear shifting program 换档程序Profile 文件Pro 定义文件Time dependent依时性Distancedependent 距离依赖Pro文件模型Standard 标准Advanced高级Proto time取决于时间的文件Protodistance 取决于距离的文件Inertia weight (不能设置)惯性权重Using existinginertiaweight利用现有的惯性权重inertia weight 惯性权重inertia weight class惯性重量级别load state负荷状态vehicle 车辆empty 空载constant additional load 恒定的附加荷载variable additional load变化的的附加荷载half半载full满载trailer 拖车empty 空载half 半载full满载weightingfactors 加权因素activate激活phased end time相位结束时间weighting factor权重因子1、courseFriction coefficient 摩擦系数Ambienttemperature&humidity 环境温度和湿度Air densityor pressure空气密度或大气压力Altitude 海拔Wind velocity风速Speed limit 限速Course signal 1 过程信号1Coursesignal 2 过程信号2 Course signal 3过程信号32、profile3、driverMaximum brake force最大制动力Startingtestlike以测试模式启动Free 自定义Idle speed怠速Speedatmax.torque 扭矩最大时的速度Speed atmax. power 功率最大时的速度Maximumspeed 最大速度Launch speed 启动速度Time of clutchrelease 释放离合器所需时间Starting custmerlike 以用户模式启动Free自定义Idlespeed 怠速Speedat max. torque扭矩最大时的速度Speed at max.power 功率最大时的速度Maximum speed 最大速度Launch speed启动速度Gearshifting换挡Shifting time(s) 换挡时间Gearchange(s) 换齿时间Acceleration pedal off(%)加速脚开始离开踏板时,占总加速时间的百分比Accelerationpedalon(%) 加速脚开始离开踏板时,占总加速时间的百分比clutch pedal on在换挡的时候,在总换挡时间的前30%pedal是连接状态的。

动力系统匹配和选型设计规范

编号:动力系统匹配和选型设计规范编制:审核:批准:目录前言 21.适用范围 32.引用标准 33.选型匹配设计主要工作内容及流程 44.产品策划 55.资源调查 56.分析与筛选 67.设计参数输入 68.预布置与匹配分析计算 69.法规对策分析18前言本标准是为了规范我公司汽车动力总成(MT)匹配设计而编制。

标准中对设计程序、参数的输入、参照标准、匹配计算等方面进行了描述和规定,此标准可作为今后汽车动力总成(MT)匹配设计参考的规范性指导文件。

1.适用范围本方法适用于基于现有动力总成资源,选择满足整车设计要求的动力总成(MT)的一般方法与原则。

2.引用标准GB 16170-1996 汽车定置噪声限制GB 1495-2002 汽车加速行驶车外噪声限值及测量方法GB/T12536-1990 汽车滑行试验方法GB/T12543-2009 汽车加速性能试验方法GB/T12544-1990 汽车最高车速试验方法GB/T12539-1990 汽车爬陡坡试验方法GB/T12545.1- 2008 汽车燃料消耗量试验方法GB/T18352.3- 2005 轻型汽车污染物排放限值测量方法3.选型匹配设计主要工作内容及流程4.产品策划产品策划的目的是依据整车设计要求,确定动力总成选型的范围、条件及基本技术指标。

根据整车设计任务书要求,确定以下输入条件:整车输入条件—车辆类型;4市场定位—经济型、中级或高级;动力总成布置型式—前置后驱、后置后驱;整车尺寸参数—外形尺寸、轮距、轴距、整备质量、总质量、离地间隙;前悬和后悬;轮胎规格;风阻系数;整车重量参数—整备质量、载客量、总质量、轴荷分配;整车目标性能—动力性(最高车速、加速时间、汽车的比功率和比转矩指标、最大爬坡度)、经济性指标、排放水平;产品策划的内容是根据整车设计要求,确定资源调查的具体指标范围:型式(类型)、发动机功率范围、对配套变速器的要求。

5.资源调查根据设计任务书及产品策划要求进行资源调查,调查市场上发动机及变速器资源及相关信息,包括:(1)发动机、变速器技术参数外形尺寸—长宽高及相对变速器输出轴尺寸技术指标—功率、扭矩、速比、排放水平技术状态—开发阶段、定型产品、匹配车型、批量生产(2)品牌及产品来源—国产化、自主研发、合作开发(3)服务—配套车型、附件提供状态、配套体系完整性(4)风险性分析—配套意向、批量供货能力资源调查方法为信息收集与厂家专访。

J007 动力匹配计算指导

Q/XRFxxxx公司Q/XRF-J007-2015新日()动力匹配计算指导编制:日期:校对:日期:审核:日期:批准:日期:2015-03-15发布 2015-03-15实施xxxx公司发布目录一、概述 (1)二、输入参数 (1)2.1 基本参数列表 (1)2.2 参数取值说明 (1)2.3 电动机外特性曲线 (2)三、xxx纯电动物流车动力匹配计算基本方法 (4)3.1 驱动力、行驶阻力及其平衡图 (5)3.2 动力因数图 (7)3.3 爬坡度曲线图 (7)3.4 加速度曲线及加速时间 (8)一、概述汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。

动力性是各种性能中最基本、最重要的性能之一。

动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。

因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。

二、输入参数2.1 基本参数列表进行动力匹配计算需首先按确定整车和电动机基本参数,详细精确的基本参数是保证计算结果精度的基础。

下表是波导纯电动物流车动力匹配计算必须的基本参数,其中电动机参数将在后文专题描述。

表1动力匹配计算输入参数表。

2.2 参数取值说明1)迎风面积迎风面积定义为车辆行驶方向的投影面积,可以通过通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。

波导纯电动物流车车型迎风面积为A一般取值3.5 m2。

2)动力传动系统机械效率根据波导纯电动物流车车型动力传动系统的具体结构,传动系统的机械效率T主要由变速器传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。

根据电机的性能匹配情况可以选择有或没有装置,考虑到配套资源和成本因素,XRF5020XXYHBEV 车型的变速传动比2,后桥单级主减速比4.11。

例如:根据实际情况,取差速器传动效率为98%、轴承总效率98%、传动轴万向节传动效率为99%(两级)、主减速器传动效率为99%,因此电机+传动轴驱动的方案传动效率为:T η=98%×98%×99%×99%×99%=93.2%3)滚动阻力系数f滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算:f =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛+4410100100a a u f u f f c其中:0f —0.0072~0.0120以上,取0.012; 1f —0.00025~0.00280,取0.0027; 4f —0.00065~0.002以上,取0.002; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。

动力总成匹配试验详解

动力总成匹配试验详解引言动力总成是指汽车上的发动机、变速器、传动轴和后桥等组成部分。

在汽车制造过程中,动力总成匹配试验被广泛应用于验证动力总成的性能和可靠性。

本文将详细解析动力总成匹配试验的目的、测试内容和流程。

目的动力总成匹配试验的主要目的是验证发动机、变速器以及其他相关部件的相互配合是否良好,并评估动力总成在实际运行中的性能和可靠性。

通过匹配试验,汽车制造商可以确定最佳的动力总成配置,确保车辆的性能、燃油经济性和可靠性满足设计要求。

测试内容动力总成匹配试验一般包括以下几个方面的内容:1. 燃油经济性测试燃油经济性是一个衡量车辆能效的重要指标,对于消费者和环境都具有重要意义。

在匹配试验中,会对不同动力总成配置下的燃油经济性进行测试和比较,评估其燃油消耗量以及行车里程等指标。

2. 动力性能测试动力性能是指车辆在运行中所表现出的加速、制动和平稳性等方面的性能。

通过匹配试验,可以对不同动力总成配置下的车辆动力性能进行测试和比较,包括加速时间、最高速度和动力输出等指标。

3. 驾驶舒适性测试驾驶舒适性是指车辆在行驶过程中对驾驶员和乘车人员的舒适感受。

在匹配试验中,会对不同动力总成配置下的车辆驾驶舒适性进行测试和评估,包括对噪音、震动和振动等方面的检测。

4. 可靠性测试可靠性是指车辆在长期使用过程中能够保持正常运行的能力。

匹配试验中的可靠性测试主要针对动力总成的各个关键部件进行,通过模拟实际工况下的使用条件,评估其使用寿命和可靠性。

测试流程动力总成匹配试验的流程一般包括以下几个步骤:1. 设计试验方案在进行匹配试验之前,首先需要制定试验方案。

试验方案应包括试验的具体内容、测试方法和评估标准等内容,并根据实际情况进行合理设计。

2. 准备测试设备和材料在进行匹配试验之前,需要准备相应的测试设备和材料。

测试设备主要包括测量仪器、传感器等,而测试材料则包括燃油、润滑油等。

3. 进行试验和数据采集根据试验方案,进行匹配试验并进行数据采集。

发动机动力匹配实例

飞轮转速ne=n1,故M1=f(i)

就是发动机的负荷特性曲线。

7.变矩器的输出特性 变矩器的输出特性是研究M2、M1、n1、η =f(n2)的变化关

系。

当发动机油门全开时,则发动机的工作点就是发动机曲轴

输出扭矩特性曲线和M1=f(n1)曲线的交点A1、A2、A3、A4、A5、

A6、A7各点,如下图。 根据变矩器的原始特性和输入特性,即可求得变矩器和发 动机共同工作的输入特性。

η

max值越大,变矩器的性能越好。

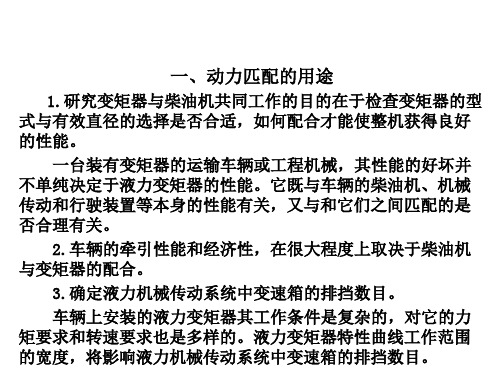

按右图示,简单分析一下 如何配合为好:

1)发动机全功率匹配扭

矩曲线2,此时不与负荷抛物线

相交,发动机只能使用在部分

特性和调速特性上,即配合的不好。 2)发动机全功率匹配扭矩曲线3,发动机仅能在低转速下工

作,此时发动机不能发挥最大功率。

为了使两者联合工作的性能良好,在为给定的发动机选择变

三、变矩器与发动机匹配的简单分析 研究变矩器和发动机共同工作的目的在于检查变矩器结构

型式和有效直径的选择是否合适,如何配合才能使整机获得良

好的性能。 发动机实际使用时,除带动发动机的辅助装置(风扇、水 泵、发电机、空气滤清器、消音器等)外,还须带动整车辅助 装置(包括工作装置用油泵、变速泵、转向泵、制动泵、气泵、 冷却泵等),故发动机的力矩曲线必须根据装载机的具体使用 情况,扣除带动这些装置的力矩确定。

式中, Te—有效转矩(N.m); n—曲轴转速(r/min)。 燃油消耗率:在上述试验 台上测出消耗一定量燃料 所经历的时间,用以换算 发动机每小时消耗油量B, 按下式计算燃油消耗率be。 be=B/Pe*103 发动机最小燃油消耗 率的相应转速一般是介于 最大转矩时转速和最大功 率时转速之间。

动力参数匹配培训

动力参数匹配培训首先,动力参数匹配是工程技术的重要组成部分。

在许多领域,如汽车制造、机械制造、航空航天等,都需要进行动力参数匹配,以确保系统的正常运行和高效性能。

因此,对于从事这些行业的工程师和技术人员来说,了解动力参数匹配的原理和方法是非常重要的。

其次,动力参数匹配培训可以提高工程人员的技术水平和实践能力。

通过系统的培训和学习,工程人员能够掌握动力参数匹配的基本原理和方法,从而能够在实际工作中应对各种复杂的技术问题。

这不仅可以提高工程人员的综合素质,还可以提升工作的效率和质量。

另外,动力参数匹配培训可以促进技术创新和知识共享。

在培训中,工程人员可以学习到最新的动力参数匹配技术和理论知识,从而可以和同行进行技术交流和研讨。

通过这种方式,可以促进技术创新和知识共享,提高整个行业的技术水平和竞争力。

在进行动力参数匹配培训时,需要注意以下几点:1. 系统的学习教材和课程设置。

培训课程应该包括动力参数匹配的基本原理、方法和实际案例分析等内容,以便工程人员能够系统地学习和理解相关知识。

2. 实践操作和案例分析。

动力参数匹配培训应该注重实践操作和案例分析,通过实际的操作和案例分析,工程人员可以更好地理解和掌握动力参数匹配的方法和技术。

3. 老师的指导和辅导。

在培训中,需要有资深的老师进行指导和辅导,帮助工程人员解决遇到的问题,促进学习效果的提高。

4. 培训后的实际应用和技术交流。

培训结束后,可以组织实际应用和技术交流活动,让工程人员在实际工作中应用所学到的技术和知识,从而提高技术水平和工作效率。

总的来说,动力参数匹配培训是非常重要的,它可以提高工程人员的技术水平和实践能力,促进技术创新和知识共享,为整个行业的发展和进步做出贡献。

因此,应该加强对动力参数匹配培训的重视,提高培训的质量和水平,为行业的发展和进步做出贡献。

在动力参数匹配培训中,还应该注重培养工程人员的团队合作精神和创新意识。

动力参数匹配往往需要多个工程人员协作完成,他们需要共同分析问题、制定解决方案,并在实际操作中相互配合。

动力系统匹配基础

2 ) 最小传动比的选择 3 ) 最大传动比的选择 4 )传动系档数与各档传动比的选择 5 ) 利用燃油经济性-加速时间曲线确定动力装置 参数

应用工程部内训课程

1)发动机功率的选择

先从保证汽车预期的最高车速来初步选择发动机应有 的功率。〔从动力性角度出发〕 根据最高车速计算发动机最大功率 1 Pe Pf Pw

提高换档舒适性

减小速比级差

应用工程部内训课程

变速器档位数对加速时间的影响

9档箱连续换档 加速时间 16档箱连续换 档加速时间

此积分面积代表 由速度u1到速度 u2的加速时间

由于档位密布, 积分面积减小

实际操作中,由于驾驶员的因素无法保证理论分析的效果,但是对于AMT 变速箱,可以按照理论的换档点进行换档,从而减少加速时间。

应用工程部内训课程

应用工程部内训课程

应用工程部内训课程

应用工程部内训课程

实际上,对于挡位较少(如 5 挡以下)的变速 器,各挡传动比之间的比值常常并不正好相等,即 并不是正好按等比级数来分配的。这主要是因为各 挡利用率差别很大的缘故。

汽车主要是用较高档行驶。例如中型货车 5 挡 变速器中的 l、2、3 三个挡位的总利用率仅为 10% -15%,所以较高档位相邻两挡间的传动比的间隔 应小些,特别是最高挡与次高挡之间更应小些。

配送

市内及城市之间

矿山工地

80 40 凹凸不平 40~70

90~110 70~80 高速公路 60~100

80~90 55~65 良好路面 50~70

90~100 60~70 良好路面 30~40

应用工程部内训课程

1)不同工况下动力系统的匹配要求

长距离运输:

装载机动力匹配分析计算-基础

(nT,-MT)

M B nB PT h PB h 9549

(nT,PT)

第4步

以涡轮转速为横坐标,绘制共同工作的输出特性曲线

i nT MT PT

-MT(Nm)

5000 4500 0.8 4000 3500 3000 2500 2000 0.2 1500 1000 0.0 0.4 1.0

h

-PT(kW) -MT -PT

Me MB

i2 imax

i i2 i* i1 i0 ne

O

nmin

nN

GT PT

ne

O

nmin nB

PT GT

nN

O

nmin

nN nB

-M T -M T PT MB GT

nB

MB

nB

-M T P T MT MB GT

nB

-M T -MT PT MB GT

nB

GT

MB

MB

O

n T1 n T* n T2 nTmax

geP j ge geN

液力变矩器高效范围内涡轮转 速工作范围

dn -M T1 M T 2

nT 2 nT 1

二、理想的共同工作输入特性

1. 液力变矩器高效区共同工作点在发动机最大净功率点附近

提高功率利用率,保证较高平均车速

M

Me

i0 i1 i *

i2

iM

imax

nB

二、理想的共同工作输入特性

1.55 1.38 1.30 1.20 1.09 1.04 1.00 1.00 1.01 1.03

×106

3.05 2.77 2.71

2.62 2.52 2.45 2.34 2.22 2.13 2.04 1.62 1.12 0.62

J007动力匹配计算指导

Q/XRFxxxx公司Q/XRF-J007-2015新日()动力匹配计算指导编制:日期:校对:日期:审核:日期:批准:日期:2015-03-15发布 2015-03-15实施xxxx公司发布目录一、概述1二、输入参数12.1 基本参数列表12.2 参数取值说明12.3 电动机外特性曲线2三、xxx纯电动物流车动力匹配计算基本方法43.1 驱动力、行驶阻力及其平衡图43.2 动力因数图73.3 爬坡度曲线图73.4 加速度曲线及加速时间8一、概述汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。

动力性是各种性能中最基本、最重要的性能之一。

动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。

因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。

二、输入参数2.1 基本参数列表进行动力匹配计算需首先按确定整车和电动机基本参数,详细精确的基本参数是保证计算结果精度的基础。

下表是波导纯电动物流车动力匹配计算必须的基本参数,其中电动机参数将在后文专题描述。

表1动力匹配计算输入参数表。

2.2 参数取值说明1)迎风面积迎风面积定义为车辆行驶方向的投影面积,可以通过通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。

波导纯电动物流车车型迎风面积为A一般取值3.5m 2。

2)动力传动系统机械效率根据波导纯电动物流车车型动力传动系统的具体结构,传动系统的机械效率Tη主要由变速器传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。

根据电机的性能匹配情况可以选择有或没有装置,考虑到配套资源和成本因素,XRF5020XXYHBEV 车型的变速传动比2,后桥单级主减速比4.11。

例如:根据实际情况,取差速器传动效率为98%、轴承总效率98%、传动轴万向节传动效率为99%(两级)、主减速器传动效率为99%,因此电机+传动轴驱动的方案传动效率为:T η=98%×98%×99%×99%×99%=93.2%3)滚动阻力系数f滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算:f =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛+4410100100a a u f u f f c其中:0f —0.0072~0.0120以上,取0.012;1f —0.00025~0.00280,取0.0027;4f —0.00065~0.002以上,取0.002;a u —汽车行驶速度,单位为km/h ;c —对于良好沥青路面,c =1.2。

动力装置匹配精简版

第一部分内燃机性能1. 内燃机的工况:以发出的功率Pe和(工作)转速n来表示的内燃机的运行状况。

内燃机的工况参数是:转速、油门开度、转矩(或功率),三者任意两个参数决定内燃机的工况、2. 内燃机的特性:内燃机油门开度处于一定位置,其动力性能与经济性能随转速变化的关系称为内燃机速度特性。

它包括全负荷时的速度特性(外特性)和部分负荷时的速度特性(部分特性)两大类,油门保持全开时所测得的速度特性即为外特性,油门部分开启时所测得的速度特性则为部分(速度)特性。

部分特性曲线有无数条,而外特性只能有一个。

2.2 汽车发动机的理想速度特性汽车发动机的速度特性应该如图3-4所示,这样的速度特性即为汽车发动机的理想速度特性,图中,发动机功率为一条水平直线,扭矩曲线则为一条单边双曲线(Ne=T tq n)3 内燃机的负荷特性是指发动机转速不变的条件下,其他性能参数(主要是经济性指标)随负荷(油门或节气门开闭)而变化的关系。

汽车在实际运行时,除超车、爬坡等运行工况下油门全开外,大部分工况是发动机在中等负荷区工作,车速基本不变,但由于道路阻力的变化,使得油门(或节气门)开度随时发生变化,以适应外界阻力的变化,因此,发动机的负荷特性对汽车运行性能具有重大的影响。

3.1 汽油机的负荷特性:汽油机ηi、ηm随负荷变化的关系也示于图4-1中,ηi是一条上凸的曲线,而ηm随负荷的增大而提高,由于b e∝因此,随度负荷的增加,ηi,ηm均增大,当负荷增至85~90%油门开度时,加浓装置起作用, 变小,ηi下降,b e(g e)又有所上升。

3.2 柴油机的负荷特性:柴油机的负荷特性与汽油机具有相似的形态,如图4-2所示。

3.3 发动机负荷特性与汽车燃料经济性能的关系评价汽车运行经济性能的指标是汽车的百公里油耗值Q100。

它与发动机功率P e,比油耗b e以及车速V a之间具有下述关系。

4万有特性应用分析:1最经济区2等油耗线的疏密情况,反映发动机油耗变化的敏感性3等油耗线的形状及分布情况对内燃机的使用经济性也有很重要的影响。

发动机动力匹配方法

(3)燃油消耗率 发动机每发出1kW有效功率,在1h内所消耗的燃油质量(以g 为单位),称为燃油消耗率,用be表示,燃油消耗率越低,经济 性越好。发动机的性能是随着许多因素而变化的,其变化规律称 为发动机特性。 (4)怠速 柴油机的不带负载最低稳定转速,一般称为怠速。 (5)最高转速 柴油机在最大油门下不带负载转速,一般称为最高转速,一 般为额定转速的1.07~1.1倍。 (6)调速率 柴油机调速区段的转速范围,调速率计算公式为: 调速率=(最高转速-额定转速)/额定转速*100%

2.发动机性能参数及性能曲线 发动机的性能参数即发动机的速度特性,指发动机的功 率、转矩和燃油消耗率三者随曲轴转速变化的规律。这个特 性是通过发动机在试验台架上进行试验求得,试验时,先保 持一定的发动机节气门开度,同时用测功器对发动机曲轴施 加一定的阻力矩,当发动机运转稳定后,即阻力矩与发动机 发出的有效转矩相等时,用转速表测出此时的稳定转速n,同 时在测功器上测出该转速下发动机有效转矩Te,根据下式计 算出有效功率Pe: Pe=Te.n/9550

匹配中用到的几个参数: 1.循环圆直径D: 由泵轮、涡轮和导轮组成封闭的环形空间,通常叫做循环圆, 它的直径就是循环圆直径。 2.变矩系数K: 涡轮轴输出力矩与泵轮轴输入力矩之比。即 K=M2/M1 式中,M1—泵轮轴上的输入力矩; M2—涡轮轴上的输出力矩。 (1)当制动工况时,涡轮停止转动,此时,变矩系数最大, 用K0表示 ,表示液力变矩器启动能力,克服超载能力。 3.变矩器的传动效率η

变矩器的传动效率η :即涡轮轴上输出功率与泵轮轴上输入 功率之比。 η =N2/N1=M2*n2/M1/n1=K*i 式中, N1—泵轮轴上的输入功率; N2—涡轮轴上的输出功率; 4.变矩器的传动比i 涡轮轴输出转速与泵轮轴转速之比,即 i=n2/n1 式中, n1—泵轮轴输入转速; n2—涡轮轴输出转速。

动力传动系统参数匹配(教案)

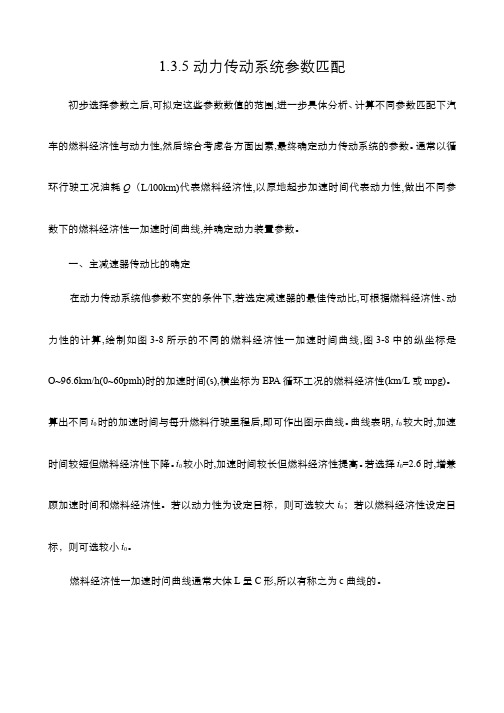

1.3.5 动力传动系统参数匹配 初步选择参数之后,可拟定这些参数数值的范围,进一步具体分析、计算不同参数匹配下汽车的燃料经济性与动力性,然后综合考虑各方面因素,最终确定动力传动系统的参数。

通常以循环行驶工况油耗Q(L/l00km)代表燃料经济性,以原地起步加速时间代表动力性,做出不同参数下的燃料经济性一加速时间曲线,并确定动力装置参数。

一、主减速器传动比的确定在动力传动系统他参数不变的条件下,若选定减速器的最佳传动比,可根据燃料经济性、动力性的计算,绘制如图3-8所示的不同的燃料经济性一加速时间曲线,图3-8中的纵坐标是O~96.6km/h(0~60pmh)时的加速时间(s),横坐标为EPA循环工况的燃料经济性(km/L或mpg)。

算出不同i0时的加速时间与每升燃料行驶里程后,即可作出图示曲线。

曲线表明, i0较大时,加速时间较短但燃料经济性下降。

i0较小时,加速时间较长但燃料经济性提高。

若选择i0=2.6时,增兼顾加速时间和燃料经济性。

若以动力性为设定目标,则可选较大i0;若以燃料经济性设定目标,则可选较小i0。

燃料经济性一加速时问曲线通常大体L呈C形,所以有称之为c曲线的。

图3-8燃料经济件一加速时间曲线 二、变速器与主减速器传动比的确定 在不改变发动机的条件下,可利用C曲线从几种变速器中选取合适的变速器和主减速器传动比。

图3-9是一实例。

图上绘制了几种变速器的C曲线。

图3-9a是3挡变速器与4挡变速器的C曲线,图3—9b是4挡变速器与5挡变速器的C曲线。

3挡变速器与4挡变速器均具有直接挡,由于4挡变速器的变速范围广,所以汽车动力性有所提高,5挡变速器具有超速挡,汽车燃料经济性与动力性均有显著提高。

图3-9C是装有三种不同传动比的5挡变速器图3-9装用不同变速器时的燃油经济性一加速时间曲线A、H、C时汽车的C曲线。

可以根据设计目标选用其中的一个,并根据其C曲线确定主传动比。

图3—9C上还画山了三条C曲线的包络线,称为“最佳燃油经济性一动力性曲线”。

新能源纯电动汽车动力匹配计算

新能源纯电动汽车动力匹配计算一、电动汽车介绍电动汽车:主要以动力电池为能量源、全部或部分由电机驱动的汽车。

1、基本结构由机械、电子、能源、计算机、信息技术等集成2、组成系统3、整车系统构架构图二、动力匹配计算驱动电机1、驱动力与行驶阻力-驱动力驱动力:推动汽车前进的外力式中:M为电机转矩;ig为变速器传动比;io为主减速器传动比;r为车轮半径,η为机械传动效率。

汽车行驶方程式由以上(1)(2)(3)(4)(5)(6)式得:式中:f为滚动阻力系数(沥青路面通常为0.01-0.02);CD为空气阻力系数(轿车为0.3-0.41,货车为0.6-1.0);δ为旋转质量换算系数(一般为1.1-1.4)。

2、功率平衡汽车行驶过程中,不仅驱动力与行驶阻力相互平衡,电机功率与行驶阻力功率也相互平衡,即:3、评价电动汽车动力性能的主要指标有:1)最高车速Vmax(Km/h);2)加速时间t(S);3)最大爬坡度imax;4)续驶里程S(Km)。

GB/T 28382-2012 纯电动乘用车技术条件对VMAX、t、imax、S都有要求。

3.2 根据加速时间确定电机功率以加速时间确定电机功率Pm2:依照电动汽车法规要求,车辆0km/h加速到50km/h,加速时间不超过10s;此时还应考虑后备功率,后备功率系数一般为1.2。

3.3 根据最大爬坡度确定电机功率电动汽车最大爬坡度,指在满载时在良好路面上的最大坡度。

爬坡度是坡度角度的正切值的百分数,即:imax=tanamaxX100% 例如:坡度为20%的坡角为11.3°;坡度为30%的坡角为16.7° 。

以最大爬坡度确定电动机的最大功率Pm3:通常以车速为30km/S,爬坡度为20%计算最大功率。

纯电动车的峰值功率Pm:Pm>MAX(Pm1 ,Pm2 ,Pm3)3.4 续航里程3.5 传动比的选择传动比的大小对电动汽车动力性及耗电经济性有较大影响,一般传动比越大,爬坡及加速性能越强,但耗电经济性较差;反之,最高车速较高,经济型较好,但爬坡及加速性能较差。

小型消防车动力系统的匹配计算

内燃机与配件

小型消防车动力系统的匹配计算

张勇淤于盂曰李军淤于盂曰董鲁波淤于盂

(淤徐工集团江苏徐州工程机械研究院,徐州 221004;于江苏徐工工程机械研究院有限公司,徐州 221004; 盂高端工程机械智能制造国家重点实验室,徐州 221004)

摘要院近年袁我国城市居民巷道尧城中村地带等狭小区域对小型消防车的需求日趋增多遥小型消防车辆是根据不同乡镇尧村街道地 域特点需求而进行定制化开发袁其中车辆的核心动力系统匹配计算直接影响车辆的动力性和燃油经济性遥 本文基于一款狭小地域消 防车的动力系统匹配计算袁提出一种通过选型尧经济计算尧拟合优化三个步骤来找出最佳方案的优化匹配计算方法遥

(1)

G 为救援车总重量;Vmax 为最高行驶速度;F 为滚动阻

力系数,考虑到行驶环境比较恶劣,取 f=0.03;CD 为空气阻

力系数,取 CD=0.7;A 为迎风面积,取 4.6m2,浊T 为机械传动

效率,取 浊T=0.6。代入数值,得 Pe=113kW,考虑其他附件动

力消耗,及 20%功率储备,最 要要要要要要要要要要要要要要要要要要要要要要要

关键词院小型消防车曰动力系统曰拟合优化

0 引言 近年 ,我 国 城 市 居 民 巷 道 、城 中 村 地 带 等 狭 小 区 域 对 小型消防车的需求日趋增多。小型消防车辆是根据不同乡 镇、村 街 道地 域 特 点 需 求 而 进 行 定 制 化 开 发 ,其 中 车 辆 的 核心动力系统匹配计算直接影响车辆的动力性和燃油经 济性。因此,在小型消防车进行设计过程中,通常选取发动 机参数和传动系参数的匹配计算直接影响经济性和动力 性。本文以我公司新研发的一款狭小地域消防车为例,首 先确定车辆的使用环境,然后再进行整车的相关参数估 算,对发动机和其中的传动系统开展选配,按照选型、经济 计算、优化匹配这三个步骤来找出最佳的匹配方案。 1 发动机选型计算 车辆 动 力 性 主 要 有 三 方 面 指 标 ,分 别 是 :最 高 行 驶 速 度,最大爬坡度,加速时间。设计中通常先从保证车辆预期 的最高车速来初步选择发动机应有的功率。最高车速虽然 仅是动力性中的一个指标,但它实质上也反映了车辆的加 速能力与爬坡能力。因为最高车速越高,要求的发动机功 率越大,车辆后备功率越大,加速与爬坡能力也相应越好。 由于本文所述为一款狭小地域行驶车辆,其速度和外形尺 寸相对较小,设计最高速度为 70km/h,根据公式计算,可 选择的发动机功率应大于以最高车速行驶时行驶阻力功 率之和,即

(整理)动力匹配设计规范.

目录1 原理及依据1.1 评价指标1.2 总成参数选择原则2 计算方法2.1 人工经验计算方法2.2 计算机辅助计算3 基础数据收集和输入3.1 动力系统总成参数3.2 车辆运行环境参数3.3 驾驶员换挡规律4 现阶段公司可用相关资源配置5 计算任务和匹配优化5.1 计算任务5.2 数据对比及匹配优化6 计算结果输出和数据分析6.1输出格式和内容规范6.2试验数据对比及分析一规范适用范围本规范规定了动力总成系统传统匹配设计方法及利用AVL Cruise软件对整车动力性和燃油经济性进行计算,并对动力总成系统配置优化。

本规范适用于目前我公司所有车型。

二规范性引用文件GB7258-2004 《机动车运行安全技术条件》。

本规范中所引用的符号及意义动力匹配设计规范1 原理及依据1.1评价指标1.1.1汽车动力性评价指标汽车的动力性是指汽车在良好路面上直线行驶时由汽车受到的纵向外力决定的,所能达到的平均行驶速度。

从获得尽可能高的平均行驶速度的观点出发,汽车的动力性主要可由以下三个指标来评定。

1.1.1.1最高车速最高车速U max是指在水平良好的路面上汽车能达到的最高行驶速度。

它仅仅反映汽车本身具有的极限能力,并不反映汽车实际行驶中的平均速度。

1.1.1.2加速性能汽车的加速能力常用原地起步连续换档加速时间与最高档或次高档加速时间来表示。

原地起步连续换档的加速时间是指用一档或二档起步,以最大加速度按最佳换档时间逐步换至最高档,加速至某一预定的距离或车速所需要的时间。

该项指标反映了汽车在各种车速下的平均动力性。

最高档或次高档加速时间是指用最高档或次高档由某一较低车速全力加速至某一高速所需要的时间。

因为超车时汽车与被超汽车并行,容易发生安全事故,所以最高档或次高档加速能力强,行驶就更安全。

1.1.1.3爬坡性能汽车的爬坡能力是用满载时汽车在良好路面上的最大爬坡度i max 来表示的。

显然,最大爬坡度是指一档时的最大爬坡度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q/XRF

xxxx公司

Q/XRF-J007-2015

新日()

动力匹配计算指导

编制:日期:

校对:日期:

审核:日期:

批准:日期:

2015-03-15发布 2015-03-15实施

xxxx公司发布

目录

一、概述 (1)

二、输入参数 (1)

2.1 基本参数列表 (1)

2.2 参数取值说明 (1)

2.3 电动机外特性曲线 (2)

三、xxx纯电动物流车动力匹配计算基本方法 (3)

3.1 驱动力、行驶阻力及其平衡图 (4)

3.2 动力因数图 (6)

3.3 爬坡度曲线图 (6)

3.4 加速度曲线及加速时间 (7)

一、概述

汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。

动力性是各种性能中最基本、最重要的性能之一。

动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。

因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。

二、输入参数

2.1 基本参数列表

进行动力匹配计算需首先按确定整车和电动机基本参数,详细精确的基本参数是保证计算结果精度的基础。

下表是波导纯电动物流车动力匹配计算必须的基本参数,其中电动机参数将在后文专题描述。

表1动力匹配计算输入参数表。

2.2 参数取值说明

1)迎风面积

迎风面积定义为车辆行驶方向的投影面积,可以通过通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。

宁波波导纯电动物流车车型迎风面积为A 一般取值3.5 m2。

2)动力传动系统机械效率

根据宁波波导纯电动物流车车型动力传动系统的具体结构,传动系统的机械效率 主要由变速器传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联T

组成。

根据电机的性能匹配情况可以选择有或没有装置,考虑到配套资源和成本因素,

XRF5020XXYHBEV 车型的变速传动比2,后桥单级主减速比4.11。

例如:根据实际情况,取差速器传动效率为98%、轴承总效率98%、传动轴万向节传动效率为99%(两级)、主减速器传动效率为99%,因此电机+传动轴驱动的方案传动效率为:

T η=98%×98%×99%×99%×99%=93.2%

3)滚动阻力系数

f

滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算:

f

=⎥⎥⎦

⎤

⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛+4

410100100a a u f u f f c 其中:0f —0.0072~0.0120以上,取0.012; 1f —0.00025~0.00280,取0.0027; 4f —0.00065~0.002以上,取0.002; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。

2.3 电动机外特性曲线

电动机外特性曲线是电动机功率、转矩的函数关系。

在进行动力性能匹配计算时,主要用到电动机的外特性参数,即最大负荷下功率、转矩随转速的变化曲线。

动力匹配计算所需电动机的主要性能指标如表2所示。

表2 电动机主要性能参数

额定转矩107Nm 峰值扭矩213Nm

电压320V (DC) 电流102A

重量48kg 外形尺寸Ф310X291 生产企业上海中科深江电动车辆有限公司

电机控制器研制单位

上海中科深江电动车

辆有限公司

型号SJ2104B3C1-L1

输入电流102A

输入电压320VDC 冷却要求液冷

重量15kg 外形尺寸

L407×W310×

H203mm

此外,电动机在使用过程中还要为水泵、气泵、发电机、空调等设备提供动力,其使用外特性(见图2)要比外特性小,用于汽车行驶的有效扭矩和有效功率均在原来基础上有所减少,一般发动机使用外特性比净功率外特性约小7-10%,取有效扭矩=扭矩×92%,有效功率=功率×92%。

图1 电动机外特性曲线

三、波导纯电动物流车动力匹配计算基本方法

汽车动力性能匹配计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为

j i w f t F F F F F +++=

(1)

其中 t F —驱动力; f F —滚动阻力; w F —空气阻力; i F —坡道阻力;

j F —加速阻力。

下面对上述驱动力和行驶阻力的匹配计算方法以及各个曲线的匹配计算方法简要说明如下。

3.1 驱动力、行驶阻力及其平衡图

在电动机转速特性、传动系统传动比及效率、车轮半径、空气阻力系数、迎风面积以及汽车的质量等确定后,便可确定汽车的驱动力-行驶阻力平衡关系。

驱动力:

d

T

g tq t r i i F T η 0 =

(2)

其中:tq T —电动机的转矩,单位为N ·m ; g i —变速器各个档位的传动比; 0i —主减速器速比;

T η—动力传动系统机械效率; d r —车轮滚动半径,单位为m 。

滚动阻力

f F =αcos mgf (3)

其中:m —汽车匹配计算载荷工况下的质量,单位为kg ;

g —重力加速度,单位为m/s 2; f —滚动阻力系数;

α—道路坡角,单位为rad ;

d r —车轮滚动半径,单位为m 。

空气阻力

15

.212a

D w u A C F = (4)

其中:D C —空气阻力系数;

A —迎风面积,单位为m 2;

a u —汽车行驶速度,单位为km/h 。

货车空气阻力系数D C 通常取0.5-0.8,波导纯电动物流车根据具体车型造型选择系数大小,车辆造型越趋向于流线空气阻力系数取值越小。

坡道阻力

i F =αsin mg (5)

其中:m —匹配计算载荷工况下汽车的质量,单位为kg ; g —重力加速度,单位为m/s 2; α—道路坡角,单位为rad 。

加速阻力

dt

du m F a

j δ=

(6)

其中:δ—旋转质量换算系数;

m —匹配计算载荷工况下汽车的质量,单位为kg ;

dt

du a

—汽车行驶加速度,单位为m/s 2。

在进行动力性初步匹配计算时,由于不知道汽车轮胎等旋转部件准确的转动惯量数值,对于旋转质量换算系数δ,通常根据下述经验公式进行匹配计算确定:

δ=2

211g i δ+δ+

式中,1δ和2δ取值范围在0.03到0.05之间,这里粗取平均值,即认为1δ=2δ=0.04。

在进行驱动力和阻力估算时,还需要知道汽车速度与电动机转速之间的关系:

377

.0i i n r u g d a = (7)

其中:a u —汽车行驶速度,单位为km/h ;

n —电动机转速,单位为rpm ;

0i —主减速器传动比;

d r —车轮的滚动半径,单位为m ;

—当前档速比。

根据上述公式,我们还可以方便地估算出汽车在任意电动机转速、汽车的驱动力、行驶阻力,进而可以绘制出汽车的驱动力-行驶阻力平衡图。

汽车的驱动力-行驶阻力平衡图形象地表明了汽车行驶时的受力情况和平衡关系。

由此可以确定汽车的动力性。

在驱动力-行驶阻力平衡图中,求出最大驱动力和行驶阻力曲线的交点,曲线交点处对应的速度值即为汽车的最高车速。

3.2 动力因数图

动力因数的定义为

mg F F D w

t -=

(8)

其中:各个参数的含义同前面的说明。

利用公式(8)结合前面公式就可以估算出汽车的动力因数值,进而可以绘制出动力因数图。

3.3 爬坡度曲线图

根据汽车的行驶方程式和驱动力-行驶阻力平衡图,可以估算汽车的爬坡能力。

在估算爬坡度时,认为汽车的驱动力除了用来克服空气阻力、滚动阻力外,剩余驱动力都用来克服坡道阻力,即加速阻力j F 为零。

根据公式(1)可以得到如下公式

w

t i f F F F F -=+

将公式(3)、(5)代入上式,就可以得到如下公式:

w

t F F mg mgf -=+ααsin cos

代入公式αα2

sin 1cos -=以及公式(8),经过整理那么就可得

2

2

211arcsin

f

f

D f D ++--=α (10)

然后根据公式i =tg α进行转换,这样就可以估算出爬坡度,并进一步绘制出爬坡度曲线图。

3.4 加速度曲线及加速时间

汽车的加速能力可用它在水平良好路面上行驶时能产生的加速度来评价。

汽车加速时,驱动力除了用来克服空气阻力、滚动阻力以外,主要用来克服加速阻力,此时不考虑坡道阻力i F (i F =0)。

根据公式(1)、(6),可以得到如下公式:

j w f t a F F F m dt du =--=][1δ

所以,加速时间

t =⎰t

dt 0=⎰2

1

1

u u

j

du a 根据以上公式,通过数值积分方法对上式进行积分求解,就可以得到所需要的加

速时间。