第三届全国大学生工程训练综合能力竞赛

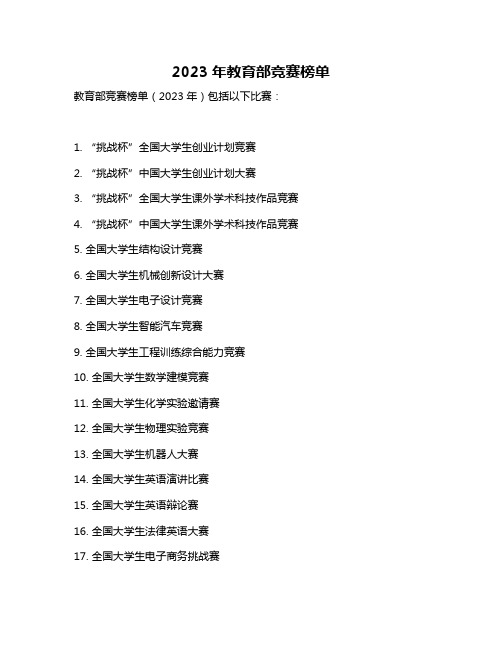

2023年教育部竞赛榜单

2023年教育部竞赛榜单教育部竞赛榜单(2023年)包括以下比赛:1. “挑战杯”全国大学生创业计划竞赛2. “挑战杯”中国大学生创业计划大赛3. “挑战杯”全国大学生课外学术科技作品竞赛4. “挑战杯”中国大学生课外学术科技作品竞赛5. 全国大学生结构设计竞赛6. 全国大学生机械创新设计大赛7. 全国大学生电子设计竞赛8. 全国大学生智能汽车竞赛9. 全国大学生工程训练综合能力竞赛10. 全国大学生数学建模竞赛11. 全国大学生化学实验邀请赛12. 全国大学生物理实验竞赛13. 全国大学生机器人大赛14. 全国大学生英语演讲比赛15. 全国大学生英语辩论赛16. 全国大学生法律英语大赛17. 全国大学生电子商务挑战赛18. 全国大学生创业大赛19. 全国大学生机器人大赛20. 全国大学生广告艺术大赛21. 全国大学生数字创新设计大赛22. 全国大学生集成电路创新创业大赛23. 全国大学生计算机设计大赛24. 全国大学生信息安全竞赛25. 全国大学生英语演讲比赛26. 全国大学生英语辩论赛27. 全国大学生模拟法庭竞赛28. 全国大学生数学建模竞赛29. 全国大学生物理实验竞赛30. “中国软件杯”大学生软件设计大赛31. “蓝桥杯”全国软件和信息技术专业人才大赛32. “天梯杯”全国大学生计算机技能挑战赛33. “华为杯”中国研究生电子设计竞赛34. “创青春”全国大学生创业大赛35. “互联网+”中国大学生创新创业大赛36. “挑战杯”中国大学生创业计划大赛37. “挑战杯”全国大学生课外学术科技作品竞赛38. ACM/ICPC国际大学生程序设计竞赛(ACM/ICPC)39. “高教社杯”全国大学生数学建模竞赛40. “外研社杯”全国英语演讲比赛41. “中金所杯”金融衍生品投资大赛42. “安永合伙人”创业大赛43. “iTeach”国际教学比赛(原“外教社杯”国际大学英语教学比赛)等。

第三届全国大学生工程训练综合能力竞赛

轨迹设计:绕8字大致可分为三种轨迹,一种为两相外切的圆,第二种为两圆及其内公切线,第三种为正弦8字。

其中,外切圆需一次变向,第二种需四次变向,正弦轨迹导向轮方向时刻变化。为简化机构,我们将轨迹定位外切圆

式。

转向机构:为解决单导向轮容易出现的驱动轮差速计算困难的问题,我们采用双导向轮,单驱动轮的模式。原理如图。

动力传动:动力为下落的重物,经尼龙绳带动驱动轮的轴转动,推动小车前进。采用齿轮减速及凸轮将转动转化为平动,推动导

向轮的连杆,进行变向的控制。

微调模块:为了提高小车的适应性,需要有微调模块便于其轨迹的调整。微调主要集中在推动杆的长度上,采用螺纹配合,通过

旋入螺纹的深度调节,进而改变其轨迹。

第三届全国大学生工程训练综合能力竞赛

2)材料:铝合金

3)粗加工:

a)粗车:

i.使用机床型号:C6132

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

iv.刀具:硬质合金车刀

v.切削用量:Vc=750r/min ap=2mm进给量f=0.3mm/r

4)精加工:

a)精车:

i.使用机床型号:C6132

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

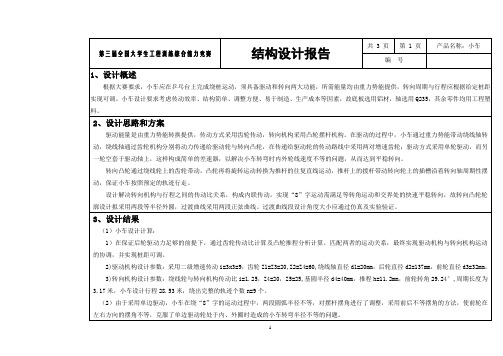

结构设计报告

总15页

第2页

产品名称:无碳小车

编号:805

王叶枫

3、设计结果

以下分模块就较为重要的数据进行简介。

1.基本参数:

1.轨迹设计:由于凸轮的过渡,轨迹并非标准的两圆。其中的曲线过渡使两圆圆心距增大,有利于小车的绕杆运行。

200述或关注点的摘要。您可将文本框放置在文档中的任何位置。可使用“文本框工具”选项卡更改重要引述文本框的格式。]

五个全国科技创新类大赛的名字

一请例举五个全国科技创新类大赛的名字.答:1 挑战杯.2 挑战杯全国大学生创业计划大赛.3 全国大学生电子设计竞赛.4 )全国大学生机械创新设计大赛.5 全国大学生工程训练综合能力大赛. 6 全国大学生节能减排社会实践与科技竞赛.7 全国大学生先进图形…(高教杯).8 中南地区和港澳特区大学生创新设计与制造大赛.二请例举四个全国学科类竞赛的名字.答:1 全国大学生数学建模竞赛.2 全国大学生英语竞赛.3 全国大学生3D竞赛.4 大学生“CCTV”杯英语演讲比赛.三请写出五位杰出发明家的名字及其发明.答:1托马斯·阿尔瓦·爱迪生留声机、电影摄影机、钨丝灯泡等2 富尔顿蒸汽机作动力的轮船3 鲁道夫·狄赛尔柴油机4 阿尔伯特·爱因斯坦相对论5 亚历山大·贝尔电话四请写出五种创新思维的方法答:1、超序联想法——把看似无关的事物通过联想、假设使之联系起来得出无穷创意的方法例:企业产品+时尚话题=时尚产品2、拉线相干法——确定一个问题点,向不同方向拉出相关因素的变量指标,再细分出一系列小指标,使各小指标之间相干,从而得出无穷创意的方法例:新品茶杯的设计3、聚合成形法——对两个以上因素进行非线性迭加、聚合而升华出新的创意的方法例:文房四宝的启示4、裂变构造法——将某一事物的组成因素不断分解,形成个性或特性事物的方法例:机轮酱油的裂变5、意场感应法——因融入特殊环境触景生情而促使人脑产生新创意的方法例:廉正与参观监狱6、系统思考法——透过事物的表面现象,看到引起事物现象的直接原因以及根本原因,最终找到高杠杆解的创新思维方法例:促进销售的增强环路7、奥斯本设问法--7步法这是奥斯本提出的一套设问方法:1).确定革新的方针。

2).收集有关资料作准备。

3).对收集的资料进行分析。

4).进行自由思考,一一记录并构思革新方案。

5).提出实现方案的各种设想。

6).综合有用的数据资料。

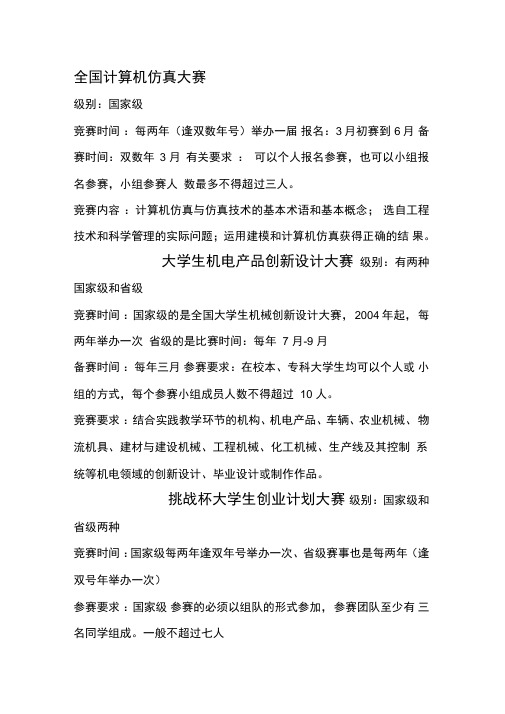

大学生参加的全国性赛事

全国计算机仿真大赛级别:国家级竞赛时间:每两年(逢双数年号)举办一届报名:3月初赛到6月备赛时间:双数年3 月有关要求:可以个人报名参赛,也可以小组报名参赛,小组参赛人数最多不得超过三人。

竞赛内容:计算机仿真与仿真技术的基本术语和基本概念;选自工程技术和科学管理的实际问题;运用建模和计算机仿真获得正确的结果。

大学生机电产品创新设计大赛级别:有两种国家级和省级竞赛时间:国家级的是全国大学生机械创新设计大赛,2004 年起,每两年举办一次省级的是比赛时间:每年7 月-9 月备赛时间:每年三月参赛要求:在校本、专科大学生均可以个人或小组的方式,每个参赛小组成员人数不得超过10 人。

竞赛要求:结合实践教学环节的机构、机电产品、车辆、农业机械、物流机具、建材与建设机械、工程机械、化工机械、生产线及其控制系统等机电领域的创新设计、毕业设计或制作作品。

挑战杯大学生创业计划大赛级别:国家级和省级两种竞赛时间:国家级每两年逢双年号举办一次、省级赛事也是每两年(逢双号年举办一次)参赛要求:国家级参赛的必须以组队的形式参加,参赛团队至少有三名同学组成。

一般不超过七人竞赛内容:参赛者提出一项具有市场前景的产品或服务,组成优势互补的创业团队,在深入研究和广泛进行市场调查的基础上,完成一份把产品或服务推向市场的完整、体、深入的商业计划。

所提出的产品和服务应为参赛者参与的发明创造或经受权的发明创造,也可以是一项可能研发实现的概念产品或服务。

“挑战杯”大学生课外学术科技作品竞赛级别:国家级和省级参赛时间:国家级全国每两年(逢单数年号)举办一届六月到十一月省级每两年(逢双号年)举办一届四月到六月备赛时间:双数年三月参赛要求:举办竞赛终审决赛的当年7月1日以前正式注册的全日制非成人教育的各类高等院校的在校中国籍专科生、本科生、硕士研究生和博士研究生都可申报作品参赛。

申报参赛的作品必须是距竞赛终审决赛当年7月1日前两年内完成的学生课外学术科技或社会实践活动成果,可分为个人作品和集体作品。

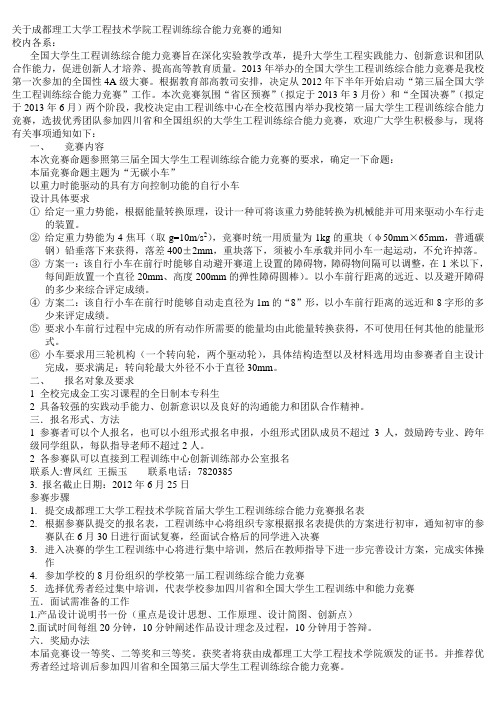

关于成都理工大学工程技术学院工程训练综合能力竞赛的通知

关于成都理工大学工程技术学院工程训练综合能力竞赛的通知校内各系:全国大学生工程训练综合能力竞赛旨在深化实验教学改革,提升大学生工程实践能力、创新意识和团队合作能力,促进创新人才培养、提高高等教育质量。

2013年举办的全国大学生工程训练综合能力竞赛是我校第一次参加的全国性4A级大赛。

根据教育部高教司安排,决定从2012年下半年开始启动“第三届全国大学生工程训练综合能力竞赛”工作。

本次竞赛氛围“省区预赛”(拟定于2013年3月份)和“全国决赛”(拟定于2013年6月)两个阶段,我校决定由工程训练中心在全校范围内举办我校第一届大学生工程训练综合能力竞赛,选拔优秀团队参加四川省和全国组织的大学生工程训练综合能力竞赛,欢迎广大学生积极参与,现将有关事项通知如下:一、竞赛内容本次竞赛命题参照第三届全国大学生工程训练综合能力竞赛的要求,确定一下命题:本届竞赛命题主题为“无碳小车”以重力时能驱动的具有方向控制功能的自行小车设计具体要求①给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。

②给定重力势能为4焦耳(取g=10m/s2),竞赛时统一用质量为1kg的重块(φ50mm×65mm,普通碳钢)铅垂落下来获得,落差400±2mm,重块落下,须被小车承载并同小车一起运动,不允许掉落。

③方案一:该自行小车在前行时能够自动避开赛道上设置的障碍物,障碍物间隔可以调整,在1米以下,每间距放置一个直径20mm、高度200mm的弹性障碍圆棒)。

以小车前行距离的远近、以及避开障碍的多少来综合评定成绩。

④方案二:该自行小车在前行时能够自动走直径为1m的“8”形,以小车前行距离的远近和8字形的多少来评定成绩。

⑤要求小车前行过程中完成的所有动作所需要的能量均由此能量转换获得,不可使用任何其他的能量形式。

⑥小车要求用三轮机构(一个转向轮,两个驱动轮),具体结构造型以及材料选用均由参赛者自主设计完成,要求满足:转向轮最大外径不小于直径30mm。

全国大学生工程训练综合能力竞赛结构设计报告

驱动能量是由重力势能转换提供,传动方式采用齿轮传动,转向机构采用凸轮摆杆机构。在驱动的过程中,小车通过重力势能带动绕线轴转动,绕线轴通过齿轮机构分别将动力传递给驱动轮与转向凸轮,在传递给驱动轮的传动路线中采用两对增速齿轮;驱动方式采用单轮驱动,而另一轮空套于驱动轴上,这样构成简单的差速器,以解决小车转弯时内外轮线速度不等的问题,从而达到平稳转向。

结构设计总图

比例

第3页

第三届全国大学生工程训练综合能力竞赛-设计图

共3页

驱动及转向原理图

比例

第2页

第三届全国大学生工程训练综合能力竞赛-设计图

共3页

3、设计结果

(1)小车设计计算:

1)在保证后轮驱动力足够的前提下,通过齿轮传动比计算及凸轮推程分析计算,匹配两者的运动关系,最终实现驱动机构与转向机构运动的协调,并实现桩距可调。

2)驱动机构设计参数:采用二级增速传动i=3x3=9,齿轮Z1=Z3=20,Z2=Z4=60,绕线轴直径d1=20mm,后轮直径d2=137mm,前轮直径d3=32mm。

转向凸轮通过绕线轮上的齿轮带动,凸轮再将旋转运动转换为推杆的往复直线运动,推杆上的拨杆带动转向轮上的插槽沿着转向轴周期性摆动,保证小车按照预定的轨迹பைடு நூலகம்走。

设计解决转向机构与行程之间的传动比关系,构成内联传动。实现“8”字运动需满足等转角运动和交界处的快速平稳转向,故转向凸轮轮廓设计拟采用两段等半径外圆,过渡曲线采用两段正弦曲线。过渡曲线段设计角度大小应通过仿真及实验验证。

(3)通过对转向凸轮两段圆弧及过渡圆弧的实际包角尺寸的仿真试验及实际小车的反复调整。最终,小车能完成8-9个“8”字轨迹运动。

4、总结和体会

本组设计制作的小车结构简单,原理正确,方案可行。经多次调试运行,达到预期成果,最好成绩能完成9个“8”字。

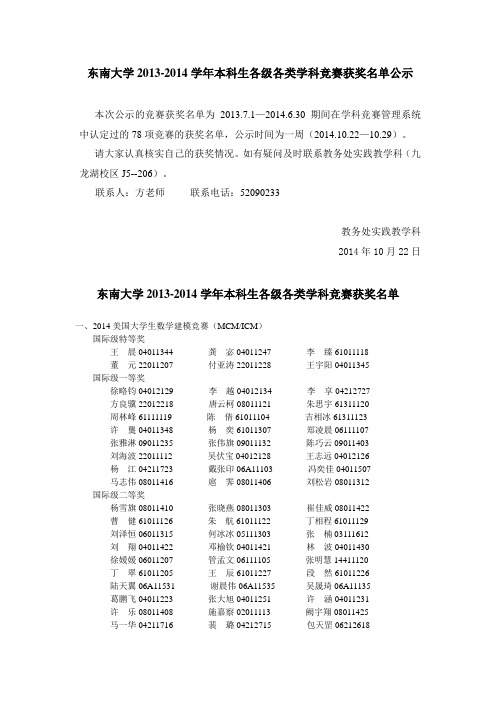

东南大学2013-2014学年本科生各级各类学科竞赛获奖名单公示

东南大学2013-2014学年本科生各级各类学科竞赛获奖名单公示本次公示的竞赛获奖名单为2013.7.1—2014.6.30期间在学科竞赛管理系统中认定过的78项竞赛的获奖名单,公示时间为一周(2014.10.22—10.29)。

请大家认真核实自己的获奖情况。

如有疑问及时联系教务处实践教学科(九龙湖校区J5--206)。

联系人:方老师联系电话:52090233教务处实践教学科2014年10月22日东南大学2013-2014学年本科生各级各类学科竞赛获奖名单一、2014美国大学生数学建模竞赛(MCM/ICM)国际级特等奖王晨04011344 龚宓04011247 李臻61011118董元22011207 付亚涛22011228 王宇阳04011345 国际级一等奖徐略钧04012129 李越04012134 李享04212727方良骥22012218 唐云柯08011121 朱思宇61311120周林峰61111119 陈倩61011104 吉相冰61311123许龑04011348 杨奕61011307 郑凌晨06111107张雅淋09011235 张伟旗09011132 陈巧云09011403刘海波22011112 吴伏宝04012128 王志远04012126杨江04211723 戴张印06A11103 冯奕佳04011507马志伟08011416 扈霁08011406 刘松岩08011312 国际级二等奖杨雪旗08011410 张晓燕08011303 崔佳威08011422曹健61011126 朱航61011122 丁相程61011129刘泽恒06011315 何冰冰05111303 张楠03111612刘翔04011422 邓榆钦04011421 林波04011430徐媛媛06011207 管孟文06111105 张明慧14411120丁翠61011205 王辰61011227 段然61011226陆天翼06A11531 谢晨伟06A11535 吴晟琦06A11135葛鹏飞04011223 张大旭04011251 许涵04011231许乐08011408 施嘉察02011113 阙宇翔08011425马一华04211716 裴璐04212715 包天罡06212618杨慧文04011503 张驰远04011523 佘烨超04011510李天一61011109 徐晴雯61011110 朱秋瑜61011202顾星煜06011222 赵玉豪06011226 王梓丞06A11214乔洁08011203 庄尚芸08011206 张宇智08011210黄泽宇06A11536 范傲06A11517 张楚凡06A11537吴浩08011215 张炜森08011223 陶鹏08011120周培根04011234 牟吉宁04011114 杜立寰04011249仲哲卿09011418 杨海峰09011425 罗平61011309汪政扬04011248 张亦然01A12429 王文佳04011607文思杰07011305 张成秋04211728 邵天一07011112代伦07111120 丁丰盛07311112 楼宝梁07311107罗斯达21011113 岳阳21011203 罗天铭21011114陈同广61012317 宋卉16012130 杨超61012218周宸楠08011426 叶占伟08011119 潘城屹08011123路畅04011624 郭明皓04011209 陈鹏飞04011644二、2013RoboCup机器人国际比赛国际级一等奖刘垚09010309 高海丹08010432三、2013 第38届ACM国际大学生程序设计竞赛(ACM/ICPC)亚洲区预选赛国际级一等奖朱铖恺22011327 高绮文09012106国际级三等奖解曙方09012436 崔致瀚09012413 潘宇06A11413 国际级优秀奖赵隐达04012626 李天宇12011115四、“苏博特”杯第三届全国大学生混凝土材料设计大赛国家级二等奖张浩12011116 赵勇强12011217 尤南乔12011121王凯05312127国家级三等奖李源12011123 张影05111440五、第九届全国交通科技大赛国家级一等奖张佳运21011212 童天志21011208 邹晨21011209郭易木21011218 刘慧杰21011204国家级二等奖高航21712137 吕方21012115 陈全21012119孔思力21012114 周思岙21012118六、第十三届“挑战杯”全国大学生课外学术作品竞赛国家级特等奖高圆圆43210505 胡越兰43510103 张福侠43210313胥新平43210402 李颖43111212 沈刚43411117马晓燕43111213 周晓宇43111110国家级二等奖朱碧玉22009309 李敏22009124 黄丹丹22009308黄安杰22011227 梁佳琪22011210 张哲22010318李松22009319 孙佳惟06009107 彭富林06010432郭立勇06010410国家级三等奖刘善文21110129 郑云壮21010235 段淞耀21010238李方卫21110143 李宸07311103 姜冬雪21110234李烨21010128 董长印21010125省(部、地区)级三等奖张祯楠05111308 丁智霞05110327 沈轲飏02009542尤雨婷21309204七、第七届全国大学生结构设计竞赛国家级优秀奖陈芳婷05111117 林逸超05111125八、2013中国机器人大赛暨RoboCup公开赛国家级一等奖刘垚09010309 吴浩08011215 张炜森08011223李天宇12011115国家级二等奖蔡爽02011311 蔺蓓04010138 潘晓青04010205九、2013 中国教育机器人大赛国家级特等奖(洪一豪03011321 李昂22010102 徐成02011303陶毅02010110 薛琰71110414 蔡爽02011311许婉怡02A11503 肖逸熙24011146 胡玉波02011312袁博文22011330 郭东东02011403十、2013年(第6届)中国大学生计算机设计大赛国家级一等奖王辰71110326 吕永涛71110313 庞司坦71110318 国家级二等奖李昂03011412 王鑫龙03011408 刘崇尧03011405薛琰71110414国家级三等奖沈飞22010311 张哲22010318 惠允22010105邓昊洋08011432 谢嘉宇08011209 刘雅丽22011302十一、“艾默生创新杯”第二届全国大学生金相技能大赛国家级特等奖张浩12011116国家级一等奖高旭东12011412国家级优秀奖李想12010413 顾腾飞12011323十二、第八届“飞思卡尔”杯全国大学生智能汽车竞赛总决赛国家级一等奖黄剑冰08010223 阳赛04010326 夏厚燃61010323徐晴雯61011110国家级二等奖徐乃阳04010118 于亮08011311 张琪22011301黄朔11211211 黄泽宇06A11536十三、第九届全国周培源大学生力学竞赛“基础力学实验”团体赛国家级三等奖鲁冰05111122 陈鹤鸣05311132 魏孝胜05111415十四、第九届全国周培源大学生力学竞赛“理论设计与操作”团体赛国家级优秀奖姚浩21010222 刘吉05110108 蒋超21010224十五、第七届“三菱电机自动化杯”全国大学生自动化大赛暨自动化创新设计竞赛国家级一等奖袁宸61110127 周宇盛03010130 吴苏晨03010406 国家级二等奖刘煜东03010416 孙朝03010527 何成洋03010427十六、2013年全国大学生电子设计竞赛国家级一等奖彭富林06010432 梁振楠06010509 吴丹06010305廖振星06010322 周鑫06010317 沈兵06010117刘先钊04010329 王嘉频04010414 邱旻翔04010539郝志强61010216 杨争辉08010426 王伟康61010110金弘晟06211618 胡航06A11117 屠晨峰06011212吴凯04010445 顾立新04010546 冯文华04010408付宇鹏04010126 李易04010134 曹言佳04010102俞熠22010212 邵安成22010230 姜舒22011308高海丹08010432 黄健翔08010124 冯源08010135 国家级二等奖喻翔昊04010534 周景锦04210726 乔丹04010439林君豪16011113 郑祥杰16011224 谢家昊16011222吴晓锋06211623 胡子炎06111114 赵保付06A11321刘兆栋04010645 林桂石04210736 邸明轩04010542黄俊06010514 苏畅06010230 李鹏佳06010337十七、第六届节能减排社会实践与科技创新竞赛国家级一等奖吕金其03010419 陆佳佳03010432 王辉03010415叶日平04010643 潘池24210112 林伽毅03010227陈晓波03010123 王善超03010309 魏宏阳03110610 国家级三等奖潘祥12010215 武小冕12010208 杨涛12010323贾小超03010312 邵壮03010313 朱梦瑞02011538褚军涛61111114 薛昊天61111112 郭思奇03010112陈婷03010101 阮浩03010104 文天依03010108十八、第三届全国大学生工程训练综合能力竞赛国家级二等奖刘金肖02010428 何秋熟02010417 常文02010407十九、2014年全国大学生英语竞赛国家级特等奖段然16012528 张浣雯16011504 邱健荣21011101徐孟晖04213730 张一楠17111315 胡志远13A13135赵远之02012108 郑锦波14911123国家级一等奖施乃扬42113209 余玉卿22011107 杨杨05111236周丹06A13205国家级二等奖赵阳05713107 董开兴02A13613 帅静茹13A13426陶苏朦16013208 徐筝16013603 高曼婧13A13416王锐虹06A13514 杨泽宇61313118 邓金凌43A12304李梦雅16012608 赵楠楠04012304 关蕾16013406朱旭16013121 邹思茗12013401 鲍梦蓉03213706王华玮04013513 赵启眉17112210 李茵71112301王靖雯04013206 黄路遥09013429 陈奕璠21011107高文沁05A13202 陈璐04011204 陈怡帆43213219戴轩奥05111239 许珊16012306 王弢14C11233徐子涵71113105 薛亮14411210国家级三等奖刘睿21812115 杨易61013129 冯程程05713101华杰61313122 陈涛涛05713118 陈泱13A13207钟宁21011111 张梦娇04013305 李晓兴04011103吴天骄14Y11111 江平02011409 孙雨昕13A13208唐琦14Y11119 刘嘉琪05A13505 赵越04213712贾玥14c13608 崔丹钰12013205 刘子姝21A13801郑镠铮11213113 王宇鹏61012213 张璐14B13210李青12013101 刘芳硕04011214 曲昕怡14B13315邱怡箐10013304 王晓羽04211736 孙铭阳21A13204胡静洁06A11510 陈斯雨61011105 钟天辰04013630韩俊伦02A13409 郑添14C11420 王颖17111312周昊21711101 莫忠道04013224 王文宇61013113廖丹43A11213 陆书恒61312124 周宇池09013406沈怡青14C11112 康诗佳03213711 肖诗蕾61013206顾熠21112215 景雅茜13A13314 杨雪17112320胡文溪14B12103 陈逸云04012301 王静怡17111313龚稼琦01A12222 牟吉宁04011114 李元雪14511103张容晟03A13611 姜勖06011216 戴中豪03012216殷大泉21712205 王立宁14B12523 黄家晖16011410肖宏21A13912 王茜14B13209 严梦蕊14612110魏震楠04012127 陈瑾43212310 郑苏茜13212105邹悦71113307 杨江04211723 蔡雨君04013337郭亚森16013402 吴剑桥09013436 冯可欣13A13223二十、2013年全国大学生数学建模竞赛国家级一等奖周宸楠08011426 潘城屹08011123 叶占伟08011119 国家级二等奖郭明皓04011209 路畅04011624 陈枭煜04011443刘翔04011422 邓榆钦04011421 林波04011430郑先臣07311105 朱梦瑞02011538 丁一帆61011113谢雨蒙22011209 尹哲浩22011214 徐军04012640王李荣07111127 文思杰07011305 王川07111119王禹欣61012303 叶建宇61012311 申畅61012309贺正然04011516 朱锐04011647 赵越06A11403张雅淋09011235 张伟旗09011132 张雯露09011206曹健61011126 朱航61011122 丁相程61011129二十一、2014年“北斗杯”全国青少年科技创新大赛国家级一等奖弓静22011105 刘保帅22011127 孙彤 22011206赵正扬22011212国家级三等奖陈超22011310 王语海22011323 雷秀22011309付亚涛22011228 任敏22011332国家级优秀奖董元22011207 黄华龙04011350 徐楚雯22011106史铨22011305 余玉卿22011107 吴昊22011114二十二、2013年江苏省大学生数学建模竞赛省部、地区级一等奖刘海波22011112 仇常慧43211417 吴伏宝04012128顾星煜06011222 王梓丞06A11214 李博61111103马一华04211716 裴璐04212715 包天罡06212618仲哲卿09011418 罗平61011309 杨海峰09011425马纯威11311113 李已晴11111109 方思远11111110崔文凤07311125 李悟07111104 校颖浩05110201 省部、地区级二等奖龚宓04011247 王晨04011344 蒋程04011650杨江04211723 戴张印06A11103 冯奕佳04011507黄华龙04011350 潘倩倩04011149 刘石劬22011231马志伟08011416 扈霁08011406 刘松岩08011312范毅07011311 沈壁07011313 韩瑸07011307徐媛媛06011207 管孟文06111105 张明慧14411120 省部、地区级三等奖杨慧文04011503 马立09010120 周桓09010109徐略钧04012129 李度洋04012116 游雁天04012104汪政扬04011248 禹若涵04011606 王文佳04011607黄亚澎09011109 仝政霖11111119 傅元元11311116杨雪旗08011410 徐丽娜08011308 乔洁08011203郎逸菲07011226 陈心怡07311109 许琦09011210顾喆旭04011327 杨超04011546 武展妮04011545吴曼丽04011308 杨力04011336 蔡瑞04011310张成秋04211728 陈璐04011204 金伟潼04011237二十三、2013年江苏省大学生电子设计竞赛省(部、地区)级一等奖吴展鹏09010221 张驰09010210 孔向晖61310111叶日平04010643 周模量04010632 赵远04210725吴爱东06210629 华超06010434 孔路平06010131薛春林04010347 杨雷04010343 张逸驰04010344张云昊04010040 孙天慧04210706 韩晓青04010107秦恺华04010641 周慕菁04210715 何粮宇04010119黄华龙04011350 刘石劬22011231 董元22011207田中源61011103 朱庆明61011217 何文剑61011221林波04011430 徐颖群04011113 倪路遥04011448马一华04211716 姚艳04211707 周晶莹04011111周晓慧61010212 强勇61010113 郭爱文61010112傅玮烽04011122 白石04211725 卢欣桐04011413张来团04010146 袁鸣04010124 崔洪博08010225董子瑜61010114 丁远哲06A11303 沙小仕61010131张凤玲11210103 曾胜澜11210203 莫丹11210205黄志超61011311 彭志刚61011322 李隆胜61011211张师斌06A11335 杨力06A11325 王辅强06A11334 省(部、地区)级二等奖熊健08010423 黄永升08010427 袁婕08010405桂一鸣06010123 林哲06010533 蔡虹宇06210611刘畅06010239 吴蕾06010203 尹鹏06010215熊宽晨61311109 查海强61311128 刘念泽61311121武华阳04010238 张鹿61010321 吴天一04010224陈敏华61010312 甘琦61010320 俞佳宝61310109张建飞61011115 杜翠06011004 翟邦昭61011117张行04011447 张珊04011407 王瑶09011203冯士睿61010315 孔源16010012 邢月秀04010302二十四、2014年江苏省高等学校第十二届高等数学竞赛省(部、地区)级一等奖夏康立61113118 刘明03012421 金玉龙61113107周睿61013128 丁润民03A13112 苏强21A13217刘兴05A13709 夏浩05A13213 陈垚鑫06A13217周杨浩06A13226 胡啸天08013311 卢长胜08013218顾鹏12013229 郑良11A13107 殷宇翔21A13810鞠丹05713102 魏笑尘05713109 李建宇05313128巩鑫瑞04013215 朱熔清05A13324省(部、地区)级二等奖谢天04013624 侯国睿08013413 邱嘉伟04213729陈赟04013409 荆鑫43213325 黄堃02A13320于佳阳22013116 林娟06A13101 雷蕾14C13412徐明浩08013333 顾晨骁16013616 顾博06A13112沈星欣04013617 孙文杰02A13118 王旭祥05112120景树森04013527 王文宇61013113 陈实05713124朱佳庆43213323 周婕09013401 徐威鸿09013316陈功03012313 张妍雅71113206 董智杰08013409陈炜珩04013223 乔焜03A13515 谢天09013129周达05112422 华一唯05313134 王媛04013236贺东娇03012206省(部、地区)级三等奖黄灵莹61313102 张息壤04013121 沈浩05112506陈熹05A13723 凌晨61113117 段浩05313136胡阳11A13203 顾奇耘06A13516 徐璐16013303黄艺荣10012311 陈守一03A13313 杨振宇61312122肖春晖08013331 张欢04213726 江春源21A13132陈开02A13107 廖聿宸05A13516 万逸铭11A13209于怡08013129 袁瑞02A13133 赵毅16013211 二十五、2013年江苏省土木工程大学生结构创新竞赛省(部、地区)级二等奖俞江05112426 李泽熙05112530 施天龙05512131 省(部、地区)级三等奖陆瀚洲05111240 夏泓泉05111230 林煜05111219二十六、“算友杯”首届江苏省大学生工程管理创新、创业与实践竞赛省(部、地区)级一等奖吴昊05211211 金玲05211130 王苗苗05210120王柳英05211207 孙文捷05210125 蔡小蘭05211227 省(部、地区)级二等奖舒瑞05211202 李好05211204 傅冠琼05A10605吴进05211105 钟鑫05211218 刘廷宇05211106唐瞾05211135 徐纬05211103 赵明扬05210225何雪英05210201 姜茜05210218 翁浩平09010232吴梵05211123 向林凯05211108 宗晗0511111603朱钰05211206 陈娇娇05211122省(部、地区)级三等奖朱文辉05210224二十七、第十九届中国日报社“21世纪·可口可乐杯”全国英语演讲比赛江苏赛区比赛省(部、地区)级一等奖郑洪影17110128二十八、2013年“外研社杯”全国英语演讲大赛江苏赛区比赛省(部、地区)级一等奖赵启眉17112210省(部、地区)级二等奖陈项南120926省(部、地区)级三等奖李鑫迪03011110二十九、“外研社杯”全国英语写作大赛江苏赛区复赛省(部、地区)级一等奖李梅清17112202 张一楠17111315省(部、地区)级二等奖潘影13A11405三十、2014年(第7 届)中国大学生计算机设计大赛江苏省级赛省(部、地区)级特等奖王子峣08013328 卢长胜08013218 韩杰08013214王量71111404 欧列川71111425 曹文龙71111122 省(部、地区)级一等奖邵帅61311115 郭耿瑞10211105 文轶61112109徐湘71111115 蓝翔71111313 张睿71111306程天石16013515 吕家乐16013117省(部、地区)级二等奖董翔71111308 吴姝悦21012102 邓翎21012107三十一、第四届“浩辰杯”华东区大学生CAD应用技能竞赛省(部、地区)级一等奖吕剑乔02012104 李晓奇02A11517 童天志21011208何崇伟02011514 陈春水02012109 李颖02012208卓可凡01111223 周双02011413省(部、地区)级二等奖王历61111115 苏世勇02011114 汪晨02011405刘鑫02011424 郭东东02011403 张梦飞02011434三十二、2014年(第十一届)华东地区高校结构设计邀请赛省(部、地区)级一等奖俞江05112426 施天龙05512131 刘雅凡05112610杨轩05311124 夏定风05111330 付晓丹05111316三十三、第五届江苏省大学生机械创新设计大赛省(部、地区)级一等奖徐辉02011307 殷超02011309 胡玉波02011312张经辉02010426 唐雯珍02010408 谢许宁02010425李悠扬02010423 姜充02010311 周昊21711101王超02011118 吴景02011209 耿垭洲02011119 省(部、地区)级二等奖史昀珂02011402 蒋祖贵02011418 季凡02011201 省(部、地区)级三等奖刘宗涛02010317 解正康02010318 张诚02010332胡剑雄02010315 陈鑫02010316三十四、第八届“飞思卡尔”杯全国大学生智能汽车竞赛华东赛区省(部、地区)级一等奖吴展鹏09010221 夏厚燃61010323 徐晴雯61011110阳赛04010326 王雷04011433 赵蓉04210708张逸驰04010344 刘兆栋04010645 周景锦04210726 省(部、地区)级二等奖吕巍08010324 殷智慧08011212 杨争辉08010426黄剑冰08010223 黄泽宇06A11536 罗鸿飞08010220 省(部、地区)级优秀奖徐乃阳04010118 陈伟伦08010216 智向阳08011325三十五、2013年中国教育机器人大赛江苏省赛区赛省(部、地区)级特等奖李昂22010102 陶毅02010110 薛琰71110414许婉怡02A11503 袁博文22011330 徐成02011303肖逸熙24011146 洪一豪03011321 郭东东02011403胡玉波02011312省(部、地区)级一等奖蔡爽02011311三十六、江苏省高校第十届本科生物理及实验科技作品创新竞赛省(部、地区)级一等奖陶伟伟10109106 刘波10110116 郑宇迪10110106徐乔汝10310107 刘洋10110109省(部、地区)级二等奖陆骏12011428 惠允22010105 弓静22011105史铨22011305 郑凌晨06111107 李名舒06A11302丁远哲06A11303 管孟文06111105 郭明皓04011209刘彻04011641 路畅04011624 陈静04011615省(部、地区)级三等奖崔粟晋22010218 丁晟22010211 董元22011207夏彭仁19211101 马文海10111115 杨龙10211106时鹏09011118 刘石劬22011231 张国瑞10011311吴泰洋22010113 罗怡22010127 滕达22010324沈仕卿22010323 李昂22010102 罗怡22010127褚军涛61111114 姜伟海61111118 杨苗04011205赵突04011240 徐永康04011245 秦媛媛04011207常成05111509三十七、2012年东南大学第五届“华彩绽放”英语话剧竞赛(见校机教〔2013〕158号)校级一等奖林双双17111212 等15 人校级二等奖刘亚茹17211105 等23 人校级三等奖黄逸飞02A11124 等11 人校级优秀奖吴琴17112216 等26 人三十八、东南大学第三届测绘实践技能竞赛(见校机教〔2013〕196号)校级一等奖杨雪晴21311121 等 4 人校级二等奖李建邺21B12125 等8 人校级三等奖李冰21311117 等8 人校级优秀奖刘琪21312116 等12 人三十九、东南大学第六届大学英语研究型课程(PBL)十佳团队竞赛(见校机教〔2013〕197号)校级一等奖徐钰蓉14C12704 等 6 人校级二等奖罗诗然14Y12121 等10 人校级三等奖宋莹14C12603 等31 人四十、东南大学第六届中华赞经典诵读竞赛(见校机教〔2013〕198号)校级一等奖张智捷02011223 等12 人校级二等奖陈佳婧13111110 等20 人校级三等奖张天宇19112208 等33 人校级优秀奖周依婷06A12401 等48 人四十一、东南大学第十届RoboCup机器人竞赛(见校机教〔2013〕199号)校级一等奖郑亚君08012111 等18 人校级二等奖李学宁71111110 等27 人校级三等奖杨云09011233 等41 人校级优秀奖张雯豪04012443 等54 人四十二、东南大学第七届PLD设计竞赛(见校机教〔2013〕200号)校级一等奖鲁悦顺06011210 等14 人校级二等奖丁元哲06111106 等16 人校级三等奖侍海峰06A12330 等21 人校级优秀奖李盈达06A12219 等45 人四十三、2014年东南大学高等数学竞赛(见校机教〔2014〕5号)校级一等奖华一唯05313134 等15 人校级二等奖乔焜03A13515 等40 人校级三等奖曾加14b13523 等122 人四十四、东南大学第六届节能减排社会实践与科技创新竞赛(见校机教〔2014〕33号)校级特等奖杨斯涵03011230 等 1 人校级一等奖张建飞61011115 等9 人校级二等奖王凯12011222 等18 人校级三等奖季已辰03111629 等27 人校级优秀奖弓静22011105 等34 人四十五、东南大学第四届本科生创新体验竞赛(见校机教〔2014〕34号)校级一等奖傅瑞盈01113113 等48 人校级二等奖张钰02011120 等103 人校级三等奖程俊杰01113324 等152 人校级优秀奖王麟01213217 等196 人四十六、东南大学首届电子商务创意、创新及创业挑战赛(见校机教〔2014〕43号)校级一等奖张睿71111306 等8 人校级二等奖方柏超14711112 等13 人校级优秀奖郁振生14711107 等19 人四十七、东南大学第四届交通科技竞赛(见校机教〔2014〕45号)校级一等奖赵惠丹21210101 等9 人校级二等奖高航21712137 等19 人校级三等奖罗斯达21011113 等31 人校级优秀奖肖雨晨21711138 等33 人四十八、东南大学第八届智能车竞赛(见校机教〔2014〕46号)校级一等奖朱梦瑞02011538 等18 人校级二等奖彭志刚61011322 等33 人校级三等奖杨雪旗08011410 等51 人校级优秀奖扈霁08011406 等56 人四十九、东南大学第十二届机械创新设计竞赛(见校机教〔2014〕65号)校级一等奖王超02011118 等8 人校级二等奖张钰02011120 等9 人校级三等奖苏世勇02011114 等8 人校级优秀奖宋睿02A11719 等12 人五十、东南大学2014年第十六届电子设计竞赛(见校机教〔2014〕70号)校级一等奖王武森16012417 等33 人校级二等奖梁霄61011102 等51 人校级三等奖马志伟08011416 等75 人校级优秀奖闫明08011224 等51 人五十一、东南大学第八届数学建模竞赛(见校机教〔2014〕73号)校级一等奖李越04012134 等63 人校级二等奖刘艺璇61012304 等123 人校级优秀奖李瀚堂16012225 等183 人五十二、东南大学第十三届结构创新竞赛(见校机教〔2014〕74号)校级一等奖刘文博05A13612 等51 人校级二等奖刘国安05313121 等102 人校级三等奖叶景植06A13524 等153 人校级优秀奖胡钰明61113121 等201 人五十三、东南大学2014年第七届嵌入式系统设计竞赛(见校机教〔2014〕75号)校级一等奖戴张印06A11103 等 6 人校级二等奖颜静韬06111116 等10 人校级三等奖贾杰伦09011331 等12 人校级优秀奖周施成06A12232 等9 人五十四、东南大学‘华彩绽放’第六届英语话剧竞赛(见校机教〔2014〕79号)校级一等奖林双双17111212 等15 人校级二等奖范孟华14612115 等23 人校级三等奖杨佳琪13A13304 等40 人五十五、东南大学第一届‘向经典致敬’诵读竞赛(见校机教〔2014〕80号)校级一等奖胡暄19311116 等9 人校级二等奖薛红叶17212204 等20 人校级三等奖廖小娴42212203 等33 人校级优秀奖胡迪14C13406 等42 人五十六、东南大学第四届信息安全竞赛(见校机教〔2014〕81号)校级一等奖于超凡61011313 等 6 人校级二等奖翟邦昭61011117 等13 人校级三等奖张珊04011407 等 4 人校级优秀奖程天石16013515 等 6 人五十七、东南大学第十一届视觉制导机器人竞赛(见校机教〔2014〕89号)校级一等奖徐华鹏02011218 等11 人校级二等奖印明亮07212113 等24 人校级三等奖田奥克02A11129 等35 人校级优秀奖张韶文16012411 等82 人五十八、东南大学第七届IEEE电脑鼠走迷宫竞赛(见校机教〔2014〕90号)校级一等奖赵毅22012114 等12 人校级二等奖颜帅04013532 等33 人校级三等奖陈正02A12623 等52 人校级优秀奖王晨03A12405 等69 人五十九、东南大学第十届大学生程序设计竞赛(见校机教〔2014〕91号)校级一等奖钱威71112112 等9 人校级二等奖蔡国超11211210 等14 人校级三等奖黄凯71111224 等23 人校级优秀奖郭建珠21512121 等40 人六十、东南大学第六届英语演讲竞赛(见校机教〔2014〕113号)校级一等奖高雅雯17213214 等 2 人校级二等奖孙雨昕13A13208 等 3 人校级三等奖李小璇17113308 等9 人六十一、2014东南大学大学生英语竞赛(见校机教〔2014〕114号)B类(英语专业组)校级一等奖张波17111209 等 1 人校级二等奖李小璇17113308 等 2 人校级三等奖刘浪宇17110325 等 5 人C类(非英语专业组)校级一等奖韩笑21111137 等24 人校级二等奖扈霁08011406 等46 人校级三等奖武展妮04011545 等62 人六十二、第二届东南大学本科生混凝土知识竞赛(见校机教〔2014〕116号)校级特等奖尤南乔12011121 等 1 人校级一等奖王凯05312127 等 3 人校级二等奖张浩12011116 等 5 人校级三等奖李天宇12011115 等8 人校级优秀奖龚来凯05112601 等8 人六十三、东南大学第四届可编程序控制器设计竞赛(见校机教〔2014〕119号)校级一等奖褚军涛61111114 等 1 人校级二等奖邵恩泽03011432 等 1 人校级三等奖吴振龙02011403 等 2 人六十四、东南大学第六届大学生计算机设计竞赛(见校机教〔2014〕120号)校级一等奖邵帅61311115 等9 人校级二等奖杜惠民71112220 等12 人校级三等奖谢翔宇16012314 等15 人校级优秀奖黄文婷09012208 等15 人六十五、东南大学第十届本科生物理实验研究论文竞赛(见校机教〔2014〕125号)校级一等奖张意祥03012419 等 6 人校级二等奖王怡心05212101 等14 人校级三等奖李想03212719 等22 人校级优秀奖刘佳宁43213501 等49 人六十六、东南大学第二届金相实验技能竞赛(见校机教〔2014〕126号)校级特等奖高旭东12011412 等 1 人校级一等奖张浩12011116 等 3 人校级二等奖郝建霞12011101 等8 人校级三等奖钱自杰12010416 等8 人校级优秀奖洪一豪03011321 等11 人六十七、东南大学第五届本科生广告艺术竞赛(见校机教〔2014〕128号)校级一等奖朱乐文24012111 等 3 人校级二等奖林双哲24012126 等10 人校级三等奖赵鑫24012121 等14 人校级优秀奖焦经纬24011147 等13 人六十八、东南大学第四届大学生CAD技术应用竞赛(见校机教〔2014〕130号)校级一等奖陈春水02012109 等15 人校级二等奖李颖02012208 等29 人校级三等奖徐尧02011417 等44 人校级优秀奖沈涵瑕21011104 等58 人六十九、东南大学第三届化学化工实验竞赛(见校机教〔2014〕131号)校级一等奖孙献峰19111101 等 4 人校级二等奖胡暄19311116 等 6 人校级三等奖周婵19011107 等13 人校级优秀奖赵思奇19112110 等17 人七十、东南大学第一届大学生健康素养竞赛(见校机教〔2014〕132号)校级一等奖洪阳21012111 等32 人校级二等奖金鑫05112203 等58 人校级三等奖季振军43213229 等88 人校级优秀奖张晓东03A12725 等127 人七十一、第九届“至善杯”东南大学大学生创业计划竞赛校级一等奖李骐瑞04011243 等19 人校级二等奖宋心悦14C11621 等42 人校级三等奖韩笑43210410 等37 人七十二、东南大学首届软件创新竞赛暨第七届“英特尔杯”全国大学生软件创新大赛选拔赛院(系)级一等奖杨启凡71112331 等 4 人院(系)级二等奖杜惠民71112220 等 4 人七十三、东南大学第一届校园艺术创新竞赛院(系)级一等奖吴屹凡12011422 等 6 人院(系)级二等奖张秀铭24111110 等8 人七十四、东南大学第四届医学生临床技能竞赛院(系)级一等奖程莹43209109 等 4 人院(系)级二等奖葛路遥43109110 等 4 人七十五、2014年东南大学英语写作竞赛院(系)级一等奖吕秋晨17213213 等21 人院(系)级二等奖张翌晨06213617 等22 人七十六、东南大学第三届“北斗杯”青少年科技创新竞赛院(系)级一等奖梁佳琪22011210 等 4 人七十七、第二届东南大学医学院本科生科研设计大赛院(系)级一等奖刘雪婷43211208 等15 人院(系)级二等奖龚文斌43211225 等13 人七十八、制弓竞赛——设计制作反曲层压弓院(系)级一等奖顾代杰16012514 等40 人院(系)级二等奖韦保靖05212115 等76 人教务处实践教学科2014年10月22日。

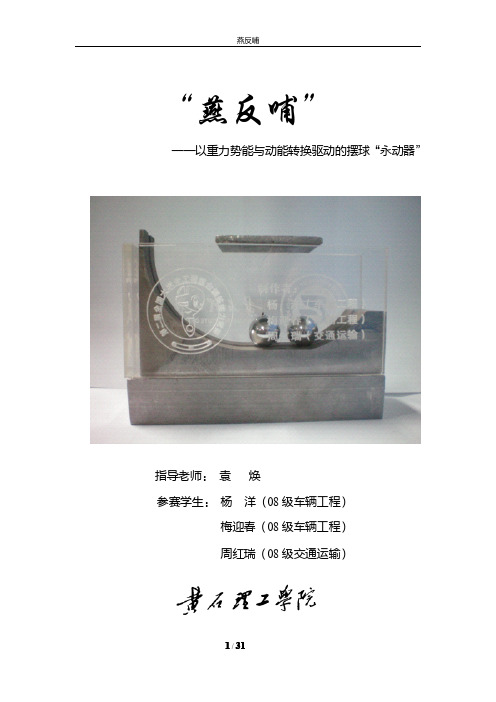

大学生工程训练综合能力竞赛 机械创新设计 湖北省预赛一等奖作品

“燕反哺”——以重力势能与动能转换驱动的摆球“永动器”指导老师:袁焕参赛学生:杨洋(08级车辆工程)梅迎春(08级车辆工程)周红瑞(08级交通运输)目录绪论 (3)课题来源 (3)作品意义 (3)产品应用 (3)1设计说明书 (4)1.1、原理设计与计算 (4)1.1.1、原理设计 (4)1.1.2、计算 (5)1.2、结构设计与计算 (7)1.2.1、结构设计 (7)1.2.2、计算 (8)1.3、装配图设计与图纸 (10)1.3.1、装配图设计 (10)1.3.2、装配图图纸 (10)2工程管理方案 (11)2.1、工作任务分解 (11)2.2、进度计划 (12)2.3、质量控制 (12)2.3.1加工精度 (12)2.3.2、表面质量 (14)3加工工艺方案 (16)3.1、底座 (16)3.1.1、加工方法 (17)3.1.2、工序和工步内容 (17)3.1.3、定位与装夹 (18)3.1.4、机床与刀具 (18)3.2、基座 (18)3.2.1、加工方法 (19)3.2.2、工序和工步内容 (19)3.2.3、定位与装夹 (21)3.2.4、机床与刀具 (21)3.3、外壳 (21)3.3.1、加工方法 (21)3.3.2、工序和工步内容 (21)3.3.3、定位与装夹 (22)3.3.4、机床与刀具 (22)4成本分析方案 (23)4.1、标准件成本 (23)4.2、材料成本 (23)4.2.1、钢材 (23)4.2.2、其他 (24)4.3、加工成本 (25)5徽标设计制作 (26)5.1、设计思想 (26)5.2、制作加工方法 (26)5.3、定位与装夹 (27)5.4、工序和工步内容 (27)5.5、机床与刀具 (27)5.6、切削用量 (27)6滚道的制作 (28)6.1、加工方法 (28)6.2、工序和工步内容 (29)6.3、定位与装夹 (29)6.4、机床与刀具 (29)6.5、铣削用量 (30)绪论课题来源第二届全国大学生工程训练综合能力竞赛湖北省预赛命题3,以重力势能与动能转换驱动的摆球“永动器”。

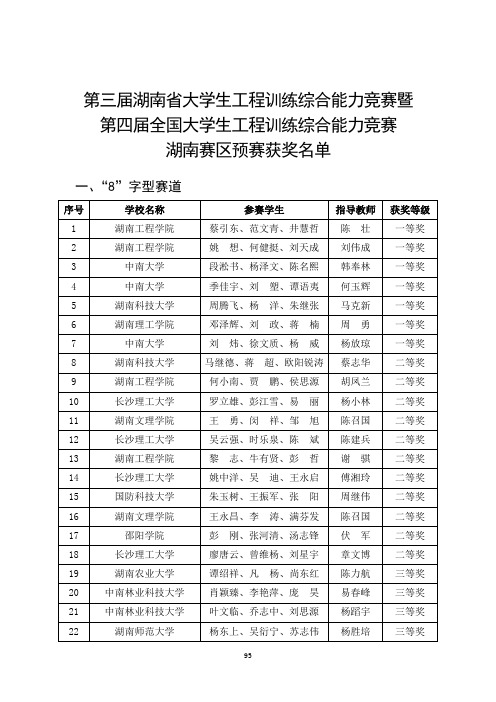

第三届湖南省大学生工程训练综合能力竞赛暨第四届全国大学生工程训练综合能力竞赛湖南赛区预赛获奖名单

章文博

一等奖

20

长沙理工大学

戴智鹏、张永建、郑炳峰

刘志强

一等奖

21

湖南工程学院

何 思、葛魏沁、文 杰

谭季秋

一等奖

22

中南大学

赵 帅、黄宪坚、付亚南

唐进元

一等奖

23

湖南工业大学

陈 邦、范星星、吴 波

邱显焱

一等奖

24

中南大学

李照宇、章一强、高杨博

夏建芳

一等奖

25

湖南工程学院

林枝强、陈逸蕾、邓心豪

二等奖

32

湖南科技大学

过柳甫、刘 博、李重阳

刘 平

二等奖

33

湘潭大学

尚统一、赵 博、陈钊书

姜胜强

二等奖

34

湖南文理学院

黄进修、罗集珍、缪梦岚

何哲明

二等奖

35

长沙理工大学

吴立新、聂 翔、周 攀

尹来容

二等奖

36

湘潭大学

田 野、胡圣贤、陈建菊

张高峰

二等奖

37

湘潭大学

章 壮、范蒙超、张 伟

姜胜强

二等奖

38

湖南理工学院

杨胜培

三等奖

23

长沙理工大学

羊兴才、胡季清、刘 涛

尹来容

三等奖

24

南华大学

舒友培、肖秋红、邓鑫焱

何 彬

三等奖

25

中南大学

林银洁、杜双龙、李志亮

严宏志

三等奖

26

湖南工业大学科技学院

曾 强、罗 干、李振雄

邱显焱

三等奖

27

湖南文理学院

伍 赛、谢荣姚、彭海俊

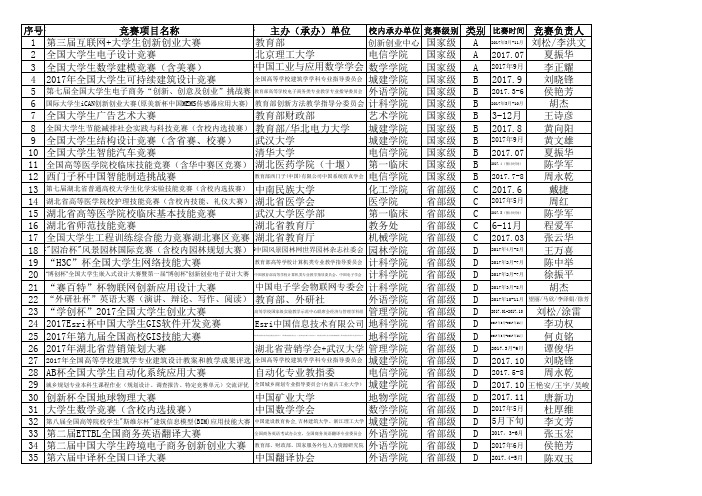

竞赛项目名称

1第三届互联网+大学生创新创业大赛教育部创新创业中心国家级A 2017年3月-11月刘松/李洪文2全国大学生电子设计竞赛北京理工大学电信学院国家级A 2017.07夏振华3全国大学生数学建模竞赛(含美赛)中国工业与应用数学学会数学学院国家级A 2017年9月李正耀42017年全国大学生可持续建筑设计竞赛全国高等学校建筑学学科专业指导委员会城建学院国家级B 2017.9刘晓锋5第七届全国大学生电子商务“创新、创意及创业”挑战赛教育部高等学校电子商务类专业教学专业指导委员会外语学院国家级B 2017.3-6侯艳芳6国际大学生iCAN创新创业大赛(原美新杯中国MEMS传感器应用大赛)教育部创新方法教学指导分委员会计科学院国家级B 2017年3月-10月胡杰7全国大学生广告艺术大赛教育部财政部艺术学院国家级B 3-12月王诗彦8全国大学生节能减排社会实践与科技竞赛(含校内选拔赛)教育部/华北电力大学城建学院国家级B 2017.8黄向阳9全国大学生结构设计竞赛(含省赛、校赛)武汉大学城建学院国家级B 2017年9月黄文雄10全国大学生智能汽车竞赛清华大学电信学院国家级B 2017.07夏振华11全国高等医学院校临床技能竞赛(含华中赛区竞赛)湖北医药学院(十堰)第一临床国家级B 2017.4(预计时间)陈学军12西门子杯中国智能制造挑战赛教育部西门子(中国)有限公司中国系统仿真学会电信学院国家级B 2017.7-8周永乾13第七届湖北省普通高校大学生化学实验技能竞赛(含校内选拔赛)中南民族大学化工学院省部级C 2017.6戴捷14湖北省高等医学院校护理技能竞赛(含校内技能、礼仪大赛)湖北省医学会医学院省部级C 2017年5月周红15湖北省高等医学院校临床基本技能竞赛武汉大学医学部第一临床省部级C 2017.3(预计时间)陈学军16湖北省师范技能竞赛湖北省教育厅教务处省部级C 6-11月程爱军17全国大学生工程训练综合能力竞赛湖北赛区竞赛湖北省教育厅机械学院省部级C 2017.03张云华18"园冶杯"风景园林国际竞赛(含校内园林规划大赛)中国风景园林网世界园林杂志社委会园林学院省部级D 2017年4月-8月王万喜19“H3C”杯全国大学生网络技能大赛教育部高等学校计算机类专业教学指导委员会计科学院省部级D 2017年2月-7月陈中举20“博创杯”全国大学生嵌入式设计大赛暨第一届“博创杯”创新创业电子设计大赛中国教育部高等学校计算机类专业教学指导委员会,中国电子学会计科学院省部级D 2017年2月-7月徐振平21“赛百特”杯物联网创新应用设计大赛中国电子学会物联网专委会计科学院省部级D 2017年3月-8月胡杰22“外研社杯”英语大赛(演讲、辩论、写作、阅读)教育部、外研社外语学院省部级D 2017年10-11月望丽/马欣/李泽娟/徐芳23“学创杯”2017全国大学生创业大赛高等学校国家级实验教学示范中心联席会经济与管理学科组管理学院省部级D 2017.01-2017.10刘松/涂雷242017Esri杯中国大学生GIS软件开发竞赛Esri中国信息技术有限公司地科学院省部级D 2017年3月-2017年11月李功权252017年第九届全国高校GIS技能大赛国家测绘地理信息局职业技能鉴定指导中心、中国测绘地理信息学会、工业和信息化部人才交流中心、地理信息系统产业技术创新战略联盟、国家地理信息系统工程技术研究中心地科学院省部级D 2017年3月-2017年11月何贞铭262017年湖北省营销策划大赛湖北省营销学会+武汉大学管理学院省部级D 2017.3月-6月谭俊华272017年全国高等学校建筑学专业建筑设计教案和教学成果评选全国高等学校建筑学学科专业指导委员会城建学院省部级D 2017.10刘晓锋28AB杯全国大学生自动化系统应用大赛自动化专业教指委电信学院省部级D 2017.5-8周永乾29城乡规划专业本科生课程作业(规划设计、调查报告、特定竞赛单元)交流评优全国城乡规划专业指导委员会(内蒙古工业大学)城建学院省部级D 2017.10王艳安/王宇/吴峻30创新杯全国地球物理大赛中国矿业大学地物学院省部级D 2017.11唐新功31大学生数学竞赛(含校内选拔赛)中国数学学会数学学院省部级D 2017年5月杜厚维32第八届全国高等院校学生"斯维尔杯"建筑信息模型(BIM)应用技能大赛中国建设教育协会,吉林建筑大学、浙江理工大学城建学院省部级D 5月下旬李文芳33第二届ETTBL全国商务英语翻译大赛全国商务英语考试办公室,全国商务英语翻译专业委员会外语学院省部级D 2017,3-6月张玉宏34第二届中国大学生跨境电子商务创新创业大赛教育部、财政部、国家服务外包人力资源研究院外语学院省部级D 2017年6月侯艳芳35第六届中译杯全国口译大赛中国翻译协会外语学院省部级D2017.4-5月陈双玉标标标36第三届全国大学生测井技能大赛(“石化油服杯”)中国石油学会地物学院省部级D 2017.04赵彬37第三届全国高校BIM毕业设计作品大赛中国建筑学会城建学院省部级D 2017.6刘晓锋38第十届湖北省大学生化学(化工)学术创新成果报告会湖北省化学化工学会化工学院省部级D 2017.6戴捷39第五届全国大学生水利创新设计大赛中国水利教育协会、教育部高等学校水利学科教学指导委员会资环学院省部级D 2017.7.29-31潘红忠40东方杯全国地球物理技能大赛东方地球物理公司地物学院省部级D 2017.8唐新功41湖北高校第七届美术与设计大展省教育厅、省文化厅艺术学院省部级D 2-4月曹军42湖北省茶业技能大赛(含校内茶叶审评比赛)湖北省人力资源与社会保障厅园林学院省部级D 2017年11月张霞43全国大学生创新会计人才技能大赛中国高等教育学会管理学院省部级D 2017.06-2017.11丁佳俊44全国大学生第三届水族箱造景技能大赛教育部动科学院省部级D 2017罗鸣钟45全国大学生动物科学技能大赛教育部动科学院省部级D 2017李鹏46全国大学生动物医学技能大赛(含校内动物解剖技能大赛)教育部动科学院省部级D 2017李鹏47全国大学生勘探地球物理大赛SEG中国(石油大学)地物学院省部级D 2017.08彭晓波48全国大学生沙盘模拟经营大赛中国高等教育学会管理学院省部级D 2017.01-2017.08裴潇49全国大学生数据挖掘竞赛中国工业与应用数学学会数学学院省部级D 2017年5月周全50全国大学生先进成图技术竞赛教指委、全国图学学会机械学院省部级D 2017.07张云华51全国大学生英语竞赛高等学校大学外语教学指导委员会教务处省部级D 4-5月程爱军52全国大学生油气储运工程设计大赛教育部、世界石油大会中国国国家委员会、中国石油学会、中国石油教育学会油工学院省部级D 2017.7张引弟/史宝成53全国第九届大学生与研究生物理教学技能比赛中国教育学会物理教学专业委员会物电学院省部级D 2017年8月张静54全国护理专业本科临床护理技能大赛国高等医学教育学会护理教育分会主办医学院省部级D 2017年月份待定周红55全国医学影像技能大赛(含校内基本功大赛)中华医学会医学院省部级D 2017年4月-5月陈晓光56社科奖第八届全国高校市场营销大赛中国市场学会管理学院省部级D 2017.01-2017.05汪澜/王萍57长江钢琴杯青少年钢琴比赛湖北省教育厅、文化厅艺术学院省部级D 6-12月白丹58中国服务机器人大赛中国自动化学会计科学院省部级D 2017年5月-11月徐振平59中国技能大赛湖北省插花花艺技能大赛(含校内花艺大赛)湖北省人社厅,湖北省林业厅园林学院省部级D 2017年6月李秋杰/黄小云60 中国石油工程设计大赛教育部、世界石油大会中国国国家委员会、中国石油学会、中国石油教育学会油工学院省部级D 2017.5朱忠喜/程亮61 中国石油工程知识竞赛教育部、世界石油大会中国国国家委员会、中国石油学会、中国石油教育学会油工学院省部级D 2017.5朱忠喜/程亮62中华全国日语演讲大赛中国教育国际协会外语学院省部级D 2017年5月邓高63第五届湖北省大学生物理实验创新设计竞赛校内选拔赛长江大学物电学院校级E 2017.10-2017.11姚平64第五届全国大学生地质技能大赛暨第四届长江大学选拔赛长江大学地科学院校级E2017年10月-2018年9月王峰A类赛事:由教育部主办,影响大的赛事,包括数学建模、电子设计竞赛、互联网+大赛;B类赛事:由教育部、财政部认定资助,影响大的赛事;C类赛事:由省教育厅主办、影响较大的赛事;D类赛事:由教指委或全国性学会主办的赛事;E类赛事:校内举办的赛事。

SolidCAM应邀参加2013第三届全国大学生工程训练综合能力竞赛

表 7 最佳J j  ̄ - r 参数成 型的塑件翘 曲变形 量

方向

方向 y 方向 z 方 向

表 8 工艺参数 优化 前后塑件翘 曲变形量 比较

方 向 原工艺参数 最佳工艺参数 翘 曲变 形量 改善程度

变 形 量/ am r 变形量/ mm 减 少 值/ mm / %

3 6 - 4 9 .

[ 4 ] 柴 蓉 霞, 于 力, 郭 成, 等. 法 兰 轴温 挤 压成 形 工艺 分 析

与挤压 凸、 凹模 参数优化 [ J 】 _ 模 具工 业, 2 0 1 2 , 3 8 ( 9 ) : 6 2 — 6 6 .

【 5 】 黄 忠 文, 邓 国基 , 陈泽 鸿, 等. 基 于 Mo l d l f o w的 汽车 装 饰件 优 化设 计[ J ] . 模具工业 , 2 0 1 3 , 3 9 ( 3 ) : 1 7 — 2 3 .

变 形 量 作 为 比较 依 据 。将 2种 工 艺 参 数 比较 后 发 现, 经 试 验 设计 法 所 获得 的工 艺参 数对 降低 翘 曲变 形量确实是有效果 的, 各 方 向变 形量 都减 少 了 , 具 体是 : 方 向翘 曲变 形量 减 少 2 . 0 7 4 mm、 Y 方 向翘 曲 变形量减少 1 . 3 7 4m m、 Z方 向翘 曲变 形量 减 少 0 . 3 1 0

6 . 8 6 3 2 . 6 7 4

8 . 1 8 0

5 . 4 8 9 2 _ 3 6 4

2 . 0 7 4

1 . 3 7 4 0 - 3 1 0

2 0 . 2

2 0 . 0 1 1 . 6

7 工艺 参数 优 化前后 塑件 翘 曲变形 量 比较

工程训练综合能力竞赛融入毕业设计的探索

68

湖北理工学院学报

2019 年

富,抄袭之风严重,论文缺少必要的实验研究 基础。另外,有很大一部分学生忙于考研或者 找工作而无法在毕业设计(论文)中投入足够 的精力,导致论文质量低下,完整度不够⑶。 因为没有形成固定的教学模式,教师对学生的 指导仅侧重于部分表现优秀的学生,产生指导 面不够广泛的现象。同时学生对竞赛的参与 度也不够,难以达到提高学生整体综合素质的 目的。

为了提高毕业设计(论文)质量,同时提 升应用型高校毕业生整体素质,需要改善现有 教育模式的不足。因此,本研究将工程训练综 合能力竞赛与毕业设计(论文)相融合,通过 竞赛的模式提高毕业设计(论文)的质量。

第35卷第3期 2019年6月

湖北理工学院学报 JOURNAL OF HUBEI POLYTECHNIC UNIVERSITY

doi: 10.3969/j. issn. 2095 -4565.2019.03.015

Vol. 35 No. 3 Jun. 2019

工程训练综合能力竞赛融入毕业设计的探索

乔印虎,陈杰平,张春雨,陈丰

教育教学改革,提高当代大学生的创新意识和 实践能力。与其他专业性竞赛相比,工程训练 综合能力竞赛具有更强的综合性、实践性和创 新性,对提高大学生的综合素质起着重要作 用⑵。

然而,目前部分应用型高校的毕业设计 (论文)和工程训练综合能力竞赛在实施过程 中还存在一些突出问题。许多学生对待毕业 设计(论文)态度不认真,且由于网络资源丰

因此,针对目前毕业设计(论文)和工程 训练综合能力竞赛中存在的问题,急需对教学 模式进行创新,以培养具有较高综合素质的应 பைடு நூலகம்型人才。

1工程训练综合能力竞赛融入毕 业设计的必要性

目前,工程训练综合能力竞赛的开展已经 取得很大的进步,但是竞赛的覆盖面还不够广 泛,能获得参赛资格并获奖的往往是少数优秀 的学生,大部分学生没有参赛机会[4-5] O因此 将工程训练综合能力竞赛的选题与毕业设计 (论文)选题相结合,一方面保证优秀学生能 将竞赛项目内容深化;另一方面能够鼓励更多 学生参与其中。

第三届全国大学生工程训练综合能力竞赛湖北省预赛获奖名单

附件1:第三届全国大学生工程训练综合能力竞赛湖北省预赛获奖名单排序获奖等次作品名称作品类别参赛选手所在学校指导教师备注1 一等绕障小车科技制作段东升、刘伟、马群武汉理工大学马晋、王志海推介国赛2 一等绕障小车科技制作余加伟、肖利兵、余浩江汉大学胡南、闻建推介国赛3 一等绕障小车科技制作唐进、张磊、严家湖北汽车工业学院指导小组推介国赛4 一等绕障小车科技制作左毅博、吴克、汤兵湖北理工学院李科、陈勉舟推介国赛5 一等绕障小车科技制作张俊峰、石马、雷莹湖北汽车工业学院科技学院孙传琼、任爱华推介中南6 一等绕障小车科技制作邓原胜、旃立超、侍守闯武汉理工大学马晋、王志海推介中南7 一等绕障小车科技制作杨锡君、吴秉泽、朱必全湖北理工学院徐赐军、冯大鹏推介中南8 一等绕障小车科技制作曾小利、聂诗凤、姚梦龄荆楚理工学院贾伟杰、高刚毅推介中南9 一等绕障小车科技制作李学荣、刘爽、田洪臣长江大学唐明、李宁推介中南10 一等绕障小车科技制作黄旺、龚伟、李文俊湖北工业大学尹业宏、孙金风推介中南11 一等绕障小车科技制作安凯、谢俊峰、郑嘉丽中国地质大学张伟民、王院生推介中南12 一等8子小车科技制作滕云浩、陈鹏、卢华兵武汉理工大学马晋、王志海推介国赛13 一等8子小车科技制作陈婷、李明、王兴伟湖北汽车工业学院指导小组推介国赛14 一等8子小车科技制作秦枫茹、程雷、陈仓湖北汽车工业学院科技学院孙传琼、任爱华推介国赛15 一等8子小车科技制作赵一方、戴剑昆、张永健三峡大学廖湘辉、刘进贵推介国赛16 一等8子小车科技制作孙伟、周泉钢、付国庆武汉科技大学侯宇、汤勃推介中南17 一等8子小车科技制作刘启明、刘雪峰、吴灵辉武汉理工大学舒敬萍、管瑶推介中南18 一等8子小车科技制作梁兴建、周麟、杨力湖北汽车工业学院指导小组推介中南19 一等8子小车科技制作汪帮烈、高攀、章志远江汉大学赵培宇、易建钢推介中南20 一等8子小车科技制作雷健平、赵晶、何瑞康华中农业大学孟亮、肖文立推介中南21 一等永动器科技制作赵海侗、张漫漫、张丁杰中国地质大学曾小慧、韩光超推介中南22 一等永动器科技制作李雷、索联兵、曹龙超武汉理工大学周志国、游仁义推介中南23 一等永动器科技制作姚亮、胡颖智、张鑫武汉理工大学周志国、游仁义推介中南24 一等永动器科技制作韩磊、白江浩、张鹏中国地质大学文国军、王玉丹推介中南25 一等永动器科技制作杨浩凯、毛维娜、秦亚男华中科技大学全宗宇、李智勇推介中南26 一等永动器科技制作邹本山、岳晶、张魁华中科技大学文华学院繆礼三、程继推介中南27 一等永动器科技制作叶世德、曾毅彪、汪波三峡大学周耀权、于明江推介中南28 一等永动器科技制作梁根、周顺、刘豪江汉大学彭和平、杨俊杰推介中南29 一等投球机科技制作施文懂、章晓康、方亮武汉工业学院刘在华、谈芬芳推介中南30 一等投球机科技制作赵轩、张亚祥、徐意湖北工业大学王为、魏兵推介中南31 一等投球机科技制作屈健鹏、刘坦、王多姿湖北理工学院王爱春、袁焕推介中南32 一等投球机科技制作閤栓、吴程伟、姜申野湖北工业大学尹业宏、李九灵推介中南33 一等投球机科技制作项甘霖、吴学毕、胡云华湖北理工学院吴景华、夏春明推介中南34 一等投球机科技制作张想、余俊、杨志长江大学华剑、陈建军推介中南35 一等投球机科技制作陈克应、崔志林、王川武汉科技大学邹光明、刘源炯推介中南36 一等投球机科技制作鄢旋、宋巧敏、李婷武汉纺织大学乔亚兵、杨军推介中南37 二等绕障小车科技制作伊敏、褚众杰、韩祥光武汉理工大学华夏学院谈剑、齐洪方38 二等绕障小车科技制作殷杰、文嘉智、宋康武汉科技大学谢良喜、曾镛39 二等绕障小车科技制作余波、方自园、胡虎湖北工业大学工程技术学院马爱兵40 二等绕障小车科技制作伍海东、曾功俊、沈克明华中科技大学文华学院李元科、袁遥41 二等绕障小车科技制作杨澍、袁盛伟、张昂华中科技大学周世权、陈文鄂42 二等绕障小车科技制作李明、王方华、程名湖北汽车工业学院任爱华、温基星43 二等绕障小车科技制作杨新伟、李锐、余兴建华中科技大学刘伦洪、贝恩海44 二等绕障小车科技制作聂伟、胡荣辉、程杰湖北文理学院汪云、张俊45 二等绕障小车科技制作甘超、万让方、李秋雨武汉工业学院李诗龙、刘在华46 二等绕障小车科技制作吴龙、胡希睿、刘仁康华中科技大学文华学院李元科、方和平47 二等绕障小车科技制作叶奇、王文、周胜荆楚理工学院姜海翔、田锐48 二等绕障小车科技制作肖陶康、王呈、张东霄中国地质大学李波、刘浩49 二等绕障小车科技制作费钰超、徐晖、文明月三峡大学蔡志勇、张明松50 二等绕障小车科技制作刘成杰、张丽淼、李翔三峡大学廖湘辉、刘进贵51 二等绕障小车科技制作张坤、熊高健、王萧湖北工业大学杨光友、马志艳52 二等绕障小车科技制作汪彬、徐梦欣、张凯旋武汉纺织大学骆莉、汪峰53 二等绕障小车科技制作李林深、冯旭、李良武汉工程大学蒋文明54 二等8子小车科技制作罗昭群、常斌磊、伍国威湖北文理学院王华杰、王宏达55 二等8子小车科技制作康亚栋、刘国凯、戴仟江汉大学彭松林、胡南56 二等8子小车科技制作刘蓉、周梦琳、陈景武汉工程大学李瑞勇、彭人众57 二等8子小车科技制作刘炜、王健、张鹏鹏湖北理工学院杨秀芝、李涛58 二等8子小车科技制作胡诗峻、刘平、易星华中科技大学文华学院李永刚、赵信毅59 二等8子小车科技制作吴旭波、吴剑文、梁光辉武汉工程大学于传浩、骆远泽60 二等8子小车科技制作刘曦洋、陈剑飞、刘学锋湖北文理学院王宏达、王中任61 二等8子小车科技制作王冰、朱景瞻、韩金理武汉理工大学华夏学院常万顺、苏秀芝62 二等8子小车科技制作李垚、鲁迪、陈磊长江大学徐小兵、彭建平63 二等8子小车科技制作董阳、刘建英、张攀湖北工业大学工程技术学院潘玉荣64 二等8子小车科技制作江州、潘正兵、李海科武汉科技大学李公法、刘怀广65 二等8子小车科技制作周红雷、郭松龄、唐凯湖北理工学院徐赐军、冯大鹏66 二等8子小车科技制作张奥东、李豪、江浪中国地质大学王玉丹、文国军67 二等8子小车科技制作王文君、叶绍林、杨康长江大学袁新梅、黄天成68 二等8子小车科技制作刘权威、包国强、安凯中国地质大学陈琪、张萌69 二等永动器科技制作王荣峰、余哲、韩克湖北工业大学张诚、樊友平70 二等永动器科技制作王秋林、胡磊、肖凤森江汉大学朱文艺、邹海平71 二等永动器科技制作孔良、蔡兴奇、刘文富武汉纺织大学熊磊、李顺72 二等永动器科技制作张立、李晓剑、熊言团长江大学文理学院范毅73 二等永动器科技制作谭锋、刘国安、肖兵武汉科技大学谢良喜、曾镛74 二等永动器科技制作何文、李若阳、余思华荆楚理工学院杨红梅、唐涛75 二等永动器科技制作张杰、梅宇飞、阮政湖北汽车工业学院李怀君、张元好76 二等永动器科技制作云鑫、汪俊辉、陈惠芳华中科技大学文华学院柯群安、罗福生77 二等永动器科技制作冯旿祥、陈传坤、陈妙妙武汉工程大学隗勇、张昱78 二等永动器科技制作支旭翔、陶扬、谢邱黎湖北工业大学陈水胜、许万79 二等永动器科技制作王晓利、杜锦铮、翁泽毅华中科技大学董选普、赵轶80 二等永动器科技制作戴玉喜、谷勇、孙黎武汉工业学院刘海岷、赵险峰81 二等永动器科技制作魏凯龙、杨飞、郑承洋湖北汽车工业学院指导小组82 二等投球机科技制作苑宗永、吴凡、鲁君成三峡大学吴龙威、谭金龄83 二等投球机科技制作黄永楷、贺聪、邱德鹏华中科技大学周世权、张剑84 二等投球机科技制作方国强、陈浩、孟晨武汉工程大学邹方利、张威85 二等投球机科技制作黄旭、占锦华、孔祥兴武汉工程大学吴和保、繆运年86 二等投球机科技制作赵红星、蔡明勇、王靖升华中科技大学李华飞、吴志超87 二等投球机科技制作郭嘉晨、王凯、张林湖北汽车工业学院李怀君88 二等投球机科技制作蔡祖扬、刘申葳、张恒湖北汽车工业学院任爱华、温基星89 二等投球机科技制作杨兴、张涛、黄佩湖北工业大学工程技术学院蒋小盼90 二等投球机科技制作肖瑞、张仪潭、赵振悦长江大学张善彪、张云华91 二等投球机科技制作肖爽、韩宗晨、李宏宇中国地质大学张伟民、陈琪92 二等投球机科技制作胡阳、王慧琳、徐康江汉大学余五新、闻建93 二等投球机科技制作庞聪、肖福才、丁兰江汉大学罗德军、薛平94 二等投球机科技制作李涵、张伟、梅啟成湖北文理学院王华杰、张良斌95 二等投球机科技制作史文丽、冯旭、佟德昭三峡大学赵敏、李学涛96 三等绕障小车科技制作周剑芸、腾飞、文小勇湖北文理学院周立文、刘宏伟97 三等绕障小车科技制作刘万强、朱红枝、李凌云武昌工学院江晓明、黄丽98 三等绕障小车科技制作姜丰、刘葵、周乐武昌工学院王卉军、李家伟99 三等绕障小车科技制作丁力、徐超、魏儒雄武汉纺织大学熊康、王飞100 三等绕障小车科技制作黄赫、王培、朱宝麒湖北科技学院李东京、王晓芬101 三等绕障小车科技制作尹志朋、王东雄、汪豪蒂武汉科技大学邹光明、刘源炯102 三等绕障小车科技制作张顺乐、杨帆、邱丑武武汉工程大学何毅斌、武建103 三等绕障小车科技制作帅青文、李磊、陈杰长江大学彭三河、王本德104 三等绕障小车科技制作韩伟、徐进、余鹏江汉大学韩前鹏、谭昕105 三等8子小车科技制作喻鹤、方军、邹俊湖北工业大学张诚、周原野106 三等8子小车科技制作袁野、夏清沛、孔德靖湖北工业大学丁善婷、张诚107 三等8子小车科技制作阳继虎、杨良兵、郑雅丽武昌工学院江晓明、王卉军108 三等8子小车科技制作董华满、金鹏、胡晗湖北科技学院邓方雄、汪洋109 三等8子小车科技制作徐瑶、张帅龙、徐文启武汉工业学院宋少云、吴德明110 三等8子小车科技制作栗二勇、王松林、杨燚长江大学文理学院余能林111 三等8子小车科技制作闵国政、彭召、陈辛未三峡大学白广华、周晓强112 三等8子小车科技制作章东、胡胜伟、罗丞华中科技大学吴志超、赵轶113 三等8子小车科技制作魏炜、王龙、林川华中科技大学李华飞、全宗宇114 三等永动器科技制作朱卫、张斌、国应龙武昌工学院王卉军、江晓明115 三等永动器科技制作李莹、黄飞、舒博湖北理工学院袁焕、王爱春116 三等永动器科技制作金大鹏、喻海东、斯涛湖北理工学院陈勉舟、李科117 三等永动器科技制作周小军、陶良波、吴兵华中农业大学孟亮、李善军118 三等永动器科技制作刘旭、周瑾、陈勇武汉纺织大学李诣鲲、王芳119 三等永动器科技制作李细辉、方山、李鹏飞长江大学文理学院范毅120 三等永动器科技制作黄国龙、田晨、董丽君武汉科技大学李公法、刘怀广121 三等永动器科技制作王强军、钟飞、江敏长江大学袁新梅、徐小兵122 三等永动器科技制作黄丰、唐雨晴、冯喜锋长江大学杨雄、徐小兵123 三等投球机科技制作易凡、邓西武昌工学院王卉军、李家伟124 三等投球机科技制作鲁兵、黄世权、沈柳杨武昌工学院江晓明、李辉125 三等投球机科技制作安明达、舒博龙、胡维华中农业大学孟亮、宋佰一126 三等投球机科技制作胡双得、张攀科、齐玉龙华中农业大学孟亮、宋佰一127 三等投球机科技制作刘留、彭亮亮、陈林武汉科技大学城市学院熊晓松、段伟128 三等投球机科技制作丛艳、刘嘉玉、颜林波中国地质大学徐林红、韩光超129 三等投球机科技制作胡海波、王松、袁权武汉理工大学舒敬萍、管瑶注意:推荐参加国家比赛的根据国家比赛组委会分配的名额按排序先后决定;推荐参加中南地区港澳特区比赛的学校应在5月底前告知组委会办公室是否参加比赛,以便将名额分配给其他学校。

大学生工程训练综合能力竞赛命题

第二届全国大学生工程训练综合能力竞赛命题 12012年3月3日根据《全国大学生工程训练综合能力竞赛命题原则》,命题与高校工程训练教学内容相衔接,体现综合性工程能力。

命题内容体现“创新设计能力、制造工艺能力、实际操作能力和工程管理能力”四个方面的要求,在分析和总结首届竞赛全国大学生工程训练综合能力竞赛命题经验的基础上,提出“第二届全国大学生工程训练综合能力竞赛命题”。

本届竞赛分为“分省区预赛”和“全国决赛”二个阶段。

竞赛命题也对应两个阶段分为两部分。

预赛阶段只发布预赛命题,各参赛队在预赛阶段完成命题要求的设计任务和规定的加工制作,参与各省区预赛。

经预赛选拔并按组委会公布的比例确定参加决赛的队伍。

全国决赛时,各队需要携带预赛中的加工制作并提交设计报告。

设计报告包括命题要求的机械设计、工艺方案设计、经济成本分析和工程管理方案设计。

全国决赛的内容包括对指定零部件的现场加工制作、作品的装配调试、竞赛及现场答辩等命题中的工程管理能力项要求综合考虑材料、加工、制造成本等各方面因素,提出合理的工程规划。

设计能力项要求参赛学生对参赛作品的设计具有创新性和规范性。

命题中的制造工艺能力项以考核综合运用加工制造工艺知识的能力为主。

第二届全国大学生工程训练综合技能竞赛的命题1本届比赛命题主题:本届竞赛命题主题为“无碳小车”。

要求经过一定的前期准备后,在集中比赛现场完成一套符合本命题要求的可运行装置,并进行现场竞争性运行考核。

每个参赛作品要提交相关的设计、工艺、成本分析和工程管理4项成绩考核作业。

命题:以重力势能驱动的具有方向控制功能的自行小车1、功能设计要求给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。

该自行小车在前行时能够自动避开赛道上设置的障碍物(每间隔1米,放置一个直径20mm、高200mm的弹性障碍圆棒)。

以小车前行距离的远近、以及避开障碍的多少来综合评定成绩。

给定重力势能为5焦耳(取g=10m/s2),竞赛时统一用质量为1Kg的重块(¢50×65 mm,普通碳钢)铅垂下降来获得,落差500±2mm,重块落下后,须被小车承载并同小车一起运动,不允许掉落。

重庆市教育委员会关于第三届全国大学生工程训练综合能力竞赛(重庆赛区)获奖情况的通报

重庆市教育委员会关于第三届全国大学生工程训练综合能力竞赛(重庆赛区)获奖情况的通报文章属性•【制定机关】重庆市教育委员会•【公布日期】2013.04.11•【字号】渝教高[2013]14号•【施行日期】2013.04.11•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】教育综合规定正文重庆市教育委员会关于第三届全国大学生工程训练综合能力竞赛(重庆赛区)获奖情况的通报(渝教高〔2013〕14号)各有关高校:第三届全国大学生工程训练综合能力竞赛重庆赛区的比赛工作已圆满结束。

根据全国大学生工程训练综合能力竞赛章程的有关规定,经重庆赛区组委会专家组评审,在11所高校20支代表队参加的项目ⅰ比赛中,评出重庆赛区特等奖3队、一等奖5队、二等奖8队、三等奖4队;在8所高校13支代表队参加的项目ⅱ比赛中,评出重庆赛区特等奖2队、一等奖4队、二等奖4队、三等奖3队。

3所参赛学校获得重庆赛区优秀组织奖,14名教师被评为重庆赛区优秀指导教师,11名同志被评为重庆赛区优秀组织工作者(获奖名单见附件1、2)。

同时,重庆赛区组委会将根据全国组委会竞赛规则按获奖排名顺序推荐代表队,由全国组委会确定重庆市参加全国竞赛代表队名单。

全国大学生工程训练综合能力竞赛是教育部财政部开展的“本科教学质量与教学改革工程”资助的竞赛之一,是一项群众性的科技活动,对促进我市高校工程训练类课程建设,加强大学生工程实践能力、创新意识和合作精神的培养,激发大学生进行科学研究与探索的兴趣,挖掘大学生的创新潜能与智慧,推动高等教育人才培养模式和实践教学改革具有重要意义。

希望各参赛学校认真总结经验,再接再厉。

未参赛的学校创造条件,主动参与,不断深化教学改革,努力培养更多的高素质创新型人才。

附件:第三届全国大学生工程训练综合能力竞赛(重庆赛区)获奖名单重庆市教育委员会2013年4月11日附件:第三届全国大学生工程训练综合能力竞赛(重庆赛区)获奖名单三、优秀指导教师(14名)重庆大学城市科技学院:刘嘉敏重庆大学:崔军、任红、龙建、张勤重庆交通大学:张继祥、杨钢重庆理工大学:彭东重庆邮电大学:郑太雄西南大学育才学院:强华重庆科技学院:羊健、苏卫东、廖智勇西南大学:张春四、优秀组织工作者(11名)重庆大学:任亨斌、伏云西南大学:罗书强重庆邮电大学:张毅重庆交通大学:钟厉重庆理工大学:郭建新重庆工商大学:谭伟重庆科技学院:周雄重庆三峡学院:赵英杰长江师范学院:彭程重庆大学城市科技学院:柯昌辅五、优秀组织奖(3名)重庆大学、重庆理工大学、重庆交通大学。

全国大学生工程训练综合能力竞赛的启示

竞 赛过程 中学生在教师 的指 导下, 自行设 计、 制作、 安装 、

调试 、 撰写报告 , 参加比赛 。 整个小 车的设计制作 涉及到车工、 铣 工、 钳工 、 焊接 、 数控 、 激光 等诸 多工种, 涉及到工 艺、 设 计、

a l o、 t 后 处 理 等诸 多工 作 图分 类 号 : G6 4 2 . 4 5 文献标识码: A 文章编号 : 1 0 0 7 - 0 0 7 9 ( 2 0 1 3 ) 1 4 — 0 1 4 5 — 0 1

全 国大学生工程训练综 合能力竞 赛是教育 部高等教育司发

文举 办的全 国性大学生科 技创新实践竞赛 活动 , 是基 于国内各 高校 综合 性工程 训练教学平 台, 为深 化实验 教学改革 , 提升大 学生 工程创 新意识 、 实践 能力和 团队合 作精神 , 促进 创新人 才

三 、竞赛 建 立 了沟 通机 制 。 培 养 了学 生 的 团队 意 识

竞赛 配备了指导 教师 团队, 以理 论指导教 师和实践指导教 师为主 , 以其他交 叉学科 和工种 的指导教 师为辅。 竞赛 过程 中 每一个参 与者都 必须学会 沟通 , 与团队领导沟通 、 与负责总体安 排 的教 师沟通 、 与负责加 工的教 师沟通 、 与参赛 其他 学生 的沟 通。 工作 中, 由理论指导教师提 出工作 内容和计划安排 , 每一项

所 高校大量 的巧妙 的结 构设 计, 从中学 到了很 多优秀 的设 计方 法和结构特点 , 比如驱动轮的主从动设计、 激光定位的应 用 、 增 速机 构的设计 等, 并 最终将这些方 法应用 到我们设计 的 “ 无碳 小车” 上。 在小 车制作过 程 中, 学生不但 能熟练 操作普 通 的车床 、 铣 床、 磨床 、 齿轮机床等, 而且能在教师 的指导下使 用数控车床 、 铣床 及加工 中心等现代 加工设备 、 ) J a m零 件, 特别是 用激光 切 割的方法制作齿轮 , 学 习了模 数小于1 的齿轮在C A D中的画法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

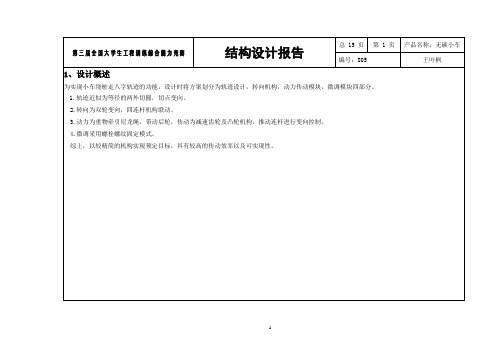

结构设计报告

总 15 页

第 1 页

产品名称:无碳小车

编号:805

王叶枫

1、设计概述

为实现小车绕桩走八字轨迹的功能,设计时将方案划分为轨迹设计,转向机构,动力传动模块,微调模块四部分。

1.轨迹近似为等径的两外切圆,切点变向。

2.转向为双轮变向,四连杆机构联动。

3.动力为重物牵引尼龙绳,带动后轮,传动为减速齿轮及凸轮机构,推动连杆进行变向控制。

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

iv.刀具:硬质合金车刀

v.切削用量:Vc=980r/min ap=0.2mm进给量f=0.03~0.04mm/r

vi.切削液:乳化液

1)利用多处微调,适应不同场地。

2)底板设计很低,降低重心提高稳定性。

3)结构上左右对称,达到左右转向稳定。

4)结构模块化,易于整体互换及调试。

第三届全国大学生工程训练综合能力竞赛

结构设计报告

总 15 页

第 7 页

产品名称:无碳小车

编号:805

王叶枫

3、典型零件加工工艺

(1)驱动轴工艺:

1)毛胚:φ14×80mm

2)材料:铝合金

3)粗加工:

a)粗车:

i.使用机床型号:C6132

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

iv.刀具:硬质合金车刀

v.切削用量:Vc=750r/min ap=2mm进给量f=0.3mm/r

4)精加工:

a)精车:

i.使用机床型号:C6132

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

7)性能优越:

小车完成大赛规定动作良好,在比赛中显示出一定的稳定性。

8)微调机构众多:

小车结构上共有三处微调机构,能够在轨迹不理想的情况下调整进行校正。

9)理论与实践高度结合:

我们不仅在理论设计和计算上略胜一筹,在装配以及调试中也能坚持到底,不断探索不断改进以求达到最多最远最稳定的效果。

(2.)创新点:

同理 α=32.28`

杆长L1=L2=30mm

L3=120mm

4.车身设计

第三届全国大学生工程训练综合能力竞赛

结构设计报告

总 15 页

第 6 页

产品名称:无碳小车

编号:805

王叶枫

本方案优势与创新:

(1.)具备的优势

1)结构合理:

小车的整体由三个模块组成,各个模块工作互不干涉。

2)设计巧妙:

转向机构灵敏,能够适应不同间距的跑道。

3)计算准确:

通过三维模拟以及建立相关的数学模型进行精密的计算得出轨迹。

4)制作简单:

小车零部件设计按照相关机床条件进行设计,易加工易装配。

5)材料成本低:

小车材料选取遵循满足使用要求的条件下越经济越好的原则进行选择,整体费用不高。

6)调试周期短:

小车轨迹于电脑上已经模拟,在此基础上进行调试方便快捷。

结构设计报告

总 15 页

第 2 页

产品名称:无碳小车Fra bibliotek编号:805王叶枫

3、设计结果

以下分模块就较为重要的数据进行简介。

1.基本参数:

1.轨迹设计:由于凸轮的过渡,轨迹并非标准的两圆。其中的曲线过渡使两圆圆心距增大,有利于小车的绕杆运行。

200述或关注点的摘要。您可将文本框放置在文档中的任何位置。可使用“文本框工具”选项卡更改重要引述文本框的格式。]

动力传动:动力为下落的重物,经尼龙绳带动驱动轮的轴转动,推动小车前进。采用齿轮减速及凸轮将转动转化为平动,推动导

向轮的连杆,进行变向的控制。

微调模块:为了提高小车的适应性,需要有微调模块便于其轨迹的调整。微调主要集中在推动杆的长度上,采用螺纹配合,通过

旋入螺纹的深度调节,进而改变其轨迹。

第三届全国大学生工程训练综合能力竞赛

4.方案介绍:以下,将就轨迹设计,转向机构,动力传动模块,微调模块四方面进行方案介绍。

轨迹设计:绕8字大致可分为三种轨迹,一种为两相外切的圆,第二种为两圆及其内公切线,第三种为正弦8字。

其中,外切圆需一次变向,第二种需四次变向,正弦轨迹导向轮方向时刻变化。为简化机构,我们将轨迹定位外切圆

式。

转向机构:为解决单导向轮容易出现的驱动轮差速计算困难的问题,我们采用双导向轮,单驱动轮的模式。原理如图。

4.微调采用螺栓螺纹固定模式。

综上,以较精简的机构实现预定目标,具有较高的传动效率以及可实现性。

2、设计方案

1.设计目标:小车的目的在于实现预定轨迹,侧重轨迹的稳定性以及低损耗。

2.设计要求:轨迹的设计应侧重易于实现,结构的设计应就简,车体的布局应侧重保持重心,并且还应具备微调模块用以调节轨迹。

3.整体图示:

iv.刀具:硬质合金车刀

v.切削用量:Vc=980r/min ap=0.2mm进给量f=0.03~0.04mm/r

vi.切削液:乳化液

第三届全国大学生工程训练综合能力竞赛

结构设计报告

总 15 页

第 8 页

产品名称:无碳小车

编号:805

王叶枫

(2)前后轮工艺:

1)毛胚:200×200×8mm

2)材料:铝合金

3)粗加工:

a)数铣

i.使用的数控铣床型号:XKA714数控铣床

b)粗车

i.使用机床型号:C6132

ii.夹具:三爪卡盘

iii.量具:游标卡尺,千分尺,百分表

iv.刀具:硬质合金车刀

v.切削用量:Vc=750r/min ap=2mm进给量f=0.3mm/r

4)精加工:

a)精车:

i.使用机床型号:C6132

2.传动设计

1驱动轮转7圈,凸轮转1圈。齿轮机构传动比i=7;

2大轮直径120mm,一周期内8字总周长2638.9mm;

3尼龙绳绕于驱动轮轴上,轴上设有启动锥度,如图,理论上可绕行7个周期。

3.转向连杆设计

三个轮共圆心。保证转向无侧滑,保证轨迹精准。

tant β=L/(R圆/2)=180/135

β=53.1`