供应商风险评估表

供应商质量风险评估表

□低风险,不审核

评估人:

评估日期:

供应商质量风险评估表ቤተ መጻሕፍቲ ባይዱ

供应商名称:

类别

项目

方法

高/A(×1)

质量管理 体系认证

取证IATF16949证 书且有效

没有IATF16949体系证书

风险程度 中/B(×0.4)

IATF16949体系导入中

低/C(×0.1) 已获得IATF16949体系证 书,且有效

标准分值

10

风险

C

结果 分值

10

小计

1

每批都有大量的偏差

部分批次出现偏差

极少/没有偏差

供应商绩 重大的偏差、召 产品召回

效

回、返工

返工

— 少量批次返工

无产品召回 极少/没有返工

30

C

30

3

多批次延迟交付

少批次延迟交付

准时交付

守法

违规生产被公示处罚

守法经营生产

守法经营先进单位

产品安全/ 法律法规

ROHS含量

含量超标

限度含有

不含有

20

C

20

2

质量风险

行业标准执行

沟通 息的沟通状况 客户

通告客户

效的与客户沟通

10

C

10

1

评估结论:1、风险评估标准:评估分值在10分以下为低风险,11-25分范围内为中等风险,26分以上为高风险;

合计:

10

2、按照供应商质量风险评估表评估项目进行评估后确认风险分值为_____分,确认供应商为:□高风险 □中等风险 □低风险

3、根据供应商评估的风险等级,确认其二方审核的需要:□仅进行书面书面审核 □作成审核方案/计划,进行现场审核

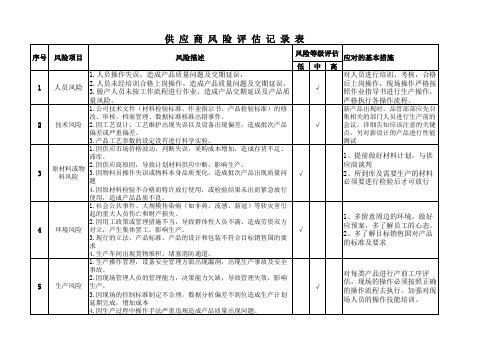

供应商风险评估记录表

险

3.因外部原因停电,导致生产中断。

√

4.因机器操作不当导致人员受伤。

5.机器管理不当,导致利器伤人或利器滑落入袋中。

1.因车间机器设备出现大噪音,影响员工的身心健康。

7

环保风险

2.公司采购的化学品(如胶水)没有达到环保要求。 3.公司没有按照要求进行病虫害的清除,导致异物混入产品中,影响

√

质量。

1.因供应商协调问题,导致材料供应中断Βιβλιοθήκη 点,另对新设计的产品进行性能

3.产品工艺参数的设定没有进行科学实验。

测试

1.因供应市场价格波动,判断失误,采购成本增加,造成存货不足、

滞库。

3

原材料或物 料风险

2.因供应商原因,导致计划材料供应中断,影响生产。 3.因物料员操作失误或物料本身品质变化,造成批次产品出现质量问 题

√

1、提前做好材料计划,与供 应商谈判 2、所到库及需要生产的材料 必须要进行检验后才可放行

4.因原材料检验不合格而特许放行使用,或检验结果未出而紧急放行

使用,造成产品品质不良。

1.社会公共事件、大规模传染病(如非典、流感、新冠)等软灾害引

起的重大人员伤亡和财产损失。

2.因用工政策或管理措施不当,导致群体性人员不满、造成劳资双方

4 环境风险 对立,产生集体罢工,影响生产。

√

3.现行的立法、产品标准、产品的设计和包装不符合目标销售国的要

对每类产品进行产前工序评

√

估,现场的操作必须按照正确 的操作流程去执行。加强对现

场人员的操作技能培训。

4.因生产过程中操作手法严重违规造成产品质量出现问题。

1.因设备故障,导致停水、停电、停汽,造成生产中断,造成交期延

供应商风险评估表

低风险--绿色(风险评分:≥80分): ◇ 对每批次物料进行检验,若供应商的历史交货质量状况良好,可降低抽样检测频率。 ◇ 必要时,每年提交有效的化学测试报告1次。 ◇ 必要时,可对供应商每年执行1次书面审查。

10

8

5

0

2

产品是否符 合规定要求

产品是否符合规定要求,是否符合我司的技术要求?

20

是否建立ISO9001或IATF16949质量管理体系?

系统质量

10 8

5

0

保障能力

4 质量

质量管理体系证书是否均在有效期内?

10 8

5

0

风险

根据供应商能力调查表/现场审核报告得分(潜在供应

商审核或年度定期审核)结论:

风险控制 1、物料检验由质保部根据原材料技术标准执行; 措施执行 2、化学测试由质保部根据相关标准自行检测确认或由采购部通知供应商提供第三方检测报告确认。

要求 3、对供应商实地考察由质保部主导,采购部、技术部参与。

风险评估 小组会签

采购部/日期:

技术部/日期:

质保部/日期:

15 10

8

0

15 10

8

0

风险等级 高风险

中风险

低风险(经过评定被纳入高风险的企业,不能纳入合格供方名录。)

高风险--红色(∠60分)管控措施: ◇ 每批次物料需严格进行检验; ◇ 每种物料需提供有效测试报告,且最长不超过6个月; ◇ 每年至少对供应商进行1次实地考察。

中风险--黄色(风险评分为60-80分)管控措施: 风险控制 ◇ 对每批次物料进行检验。

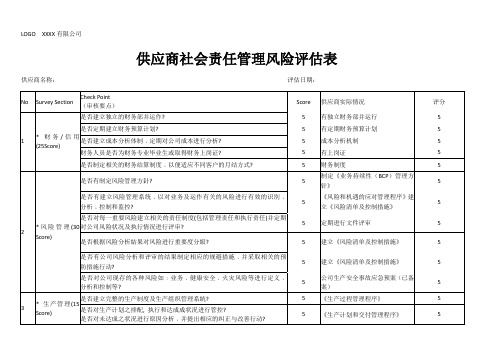

供应商社会责任风险评估表(带填写记录)

《生产计划和交付管理程序》

5

是否有适当的流程以保证当客户订单变更(如增加,减少,或取消)时,能有效并快速反应?

5

BCP业务连续性计划手册、订单评审管理程序

5

4

*生产管理(25 Score)

当客户有紧急的订单需求时,是否有优先的产品生产排程计划?

5

《生产计划和交付管理程序》

5

是否定期对产品生产周期进行评估以便持续改善?

5

《风险和机遇的应对管理程序》建立《风险清单及控制措施》

5

是否对每一重要风险建立相关的责任制度(包括管理责任和执行责任)并定期对公司风险状况及执行情況进行评审?

5

定期进行文件评审

5

是否根据风险分析結果对风险进行重要度分級?

5

建立《风险清单及控制措施》

5

是否有公司风险分析和评审的结果制定相应的规避措施﹐并采取相关的预防措施行动?

是否建立成本分析体制﹐定期对公司成本进行分析?

5

成本分析机制

5

财务人员是否为财务专业毕业生或取得财务上岗证?

5

有上岗证

5

是否制定相关的财务结算制度﹐以便适应不同客户的月结方式?

5

财务制度

5

2

*风险管理(30 Score)

是否有制定风险管理方針?

5

制定《业务持续性(BCP)管理方针》

5

是否有建立风险管理系统﹐以对业务及运作有关的风险进行有效的识別﹐分析﹐控制和监控?

*号的单项目不能为0分;

0 -----文件明确要求且无执行记录。

总项目总分不可低于60%,

25---文件要求及执行记录均明显不足;

否則Rejected此供应商

供应商选择风险评估表

Does the supplier track customer complaints, delivery and/or customer PPM? What is the past year's history for these metrics? Does history show repeat problems with the same root cause? Does history show significant improvement over time?供应商是否跟踪客 户抱怨,发货和客户的PPM情况?过去有那些这方面 指数的记录吗?历史记录是否有同样的问题反复出现的 情况?随着时间的推移这些指数是否得到改进?

Records on the equipment 操作指导书、设备启动 / 关机验证、预

防性维护记录 Goals 目标

Action plans 纠正计划

Control monitors on equipment, Statistical analysis on down time.

对设备监控、停机时间的分析

Assessment Checklist

CATEGORIES & QUESTIONS: 分类和提问

1. New Process, Technology or Capacity新过程、技术和能力

Does the supplier have to add new tools or equipment to make the product? (Obtain copy of equipment list)供 应商是否非要增加新的工装和设备来满足生产(获得设 备清单复印件)

供应商风险评估表

供应商风险评估表1.供应商信息供应商名称:(填写供应商公司名称)供应商类型:(填写供应商类型,如生产商、批发商、代理商等)供应商联系人:(填写供应商联系人姓名)供应商联系方式:(填写供应商联系人电话、邮箱等联系方式)供应商注册地:(填写供应商公司注册地)供应商经营范围:(填写供应商主营业务范围)2.供应商风险评估指标2.1 财务状况资产负债表:评估供应商的资产负债状况,包括流动资产、固定资产、短期负债和长期负债等。

利润表:评估供应商的盈利能力,包括净利润、销售收入、成本费用等。

2.2 经营能力历史业绩:评估供应商的过去业绩,包括交付按时、产品质量、客户评价等。

供应链管理:评估供应商的供应链管理能力,包括物流配送、库存管理、风险控制等。

知识产权保护:评估供应商对知识产权的保护措施,包括专利申请、商标注册等。

2.3 法律合规企业注册信息:评估供应商的企业注册信息,包括注册时间、注册资本、法定代表人等。

证照齐全:评估供应商的营业执照、税务登记证、组织机构代码证等是否齐全有效。

合规标准:评估供应商是否符合国家法律法规以及行业规范的要求。

2.4 风险评估等级根据以上评估指标的综合评价,将供应商风险分级为高风险、中风险和低风险。

3.结论及建议根据供应商风险评估结果,可以向上级领导提出以下建议:1.对高风险供应商加强监控和管理,采取相应的风险控制措施。

2.对中风险供应商进行风险防范措施,加强供应商的监督和评估。

3.对低风险供应商保持正常合作关系,并在必要时进行定期评估。

4.风险评估报告编制人填写报告编制人姓名、联系方式)备注:风险评估表的内容仅供参考,具体评估指标和风险等级可根据实际情况进行调整和完善。

供应商质量风险评估表

3

风险评估弱(如质量管理执行力度小)

风险评估能力一般(如质量管理执行力度不强)

风险评估准确(如以科学为基础与法规符合),质量管理规范,控制得当

3

缺乏持续改进

个别问题未持续改进

持续改进

3

缺乏内部审计

有内部审计

强有力的内部审计

3

财务状况不稳定,私人控股

财务状况较稳定,私人控股

财务状况稳定,国有控股或知名公司

3

变更管理

变更管理系统的有效性和准确性

变更没有及时沟通

个别变更没有及时沟通

变更沟通及时

3

变更控制文件不完整和/或不准确

个别变更控制文件不完整和/或不准确

变更控制文件完整、准确

3

未经批准执行变更

经批准执行变更

一经批准及时执行变更

3

与注册文件/批件有重大的不一致

与注册文件/批件有个别的不一致

与注册文件/批件一致

供应商质量风险评估表

供应商名称:

注册地址:

生产地址:

联系人:

电话:

风险类别

项目

方法

风险程度

标准分值

结果

高/A(×1)

中/B(×0。4)

低/C(×0。1)

风险

分值

小计

质量风险

GMP法规符合的历史情况

检查监管机构的检查/行动客户以往质量审计的情况

存在大量和/或严重的缺陷

存在少量一般缺陷

极少或没有缺陷

4

存在审计要求整改的多种不良管理状态

高质量的调查、规范的书面记录

3

没有及时进行调查

个别调查未及时进行

及时报告、及时调查和如期完成

供应商风险评估表

供應商名稱: Item 評估項 評估權 目 數(α) 合約風 險轉嫁 內容 未簽署環保聲合約 有簽署環保合約,但不符合要求 有簽署正確有效之環保合約 賠付能力差 供應商 賠付能 力 評分原則 供應商沒有簽署或提交任何形式的環保合約 如公章不對,使用舊板本,為Copy件,只使用自己版本的聲明書等. 環保聲明書簽回, 且均符合本公司之相關要求. 注冊資本在1M USD以下, 總資產在1M USD以下的供應商. 1)注冊資本在1M USD(含)以上, 總資產在1M USD以下的供應商. 2 20% 賠付能力中 2)注冊資本在0.1M USD以下, 總資產在1M~10M USD的供應商. 3)注冊資本在0.1M USD(含)以上, 總資產在1M~10M USD的供應商. 4)注冊資本在0.1M USD以下, 總資產在10M USD以上的供應商. 賠付能力強 無環境管理物質管制系統 1)稽核或自評得分低於60分; 3 供應商 管理體 系 30% 2)稽核或自評得分高於60分(含),但低於70分; 有環境管理物質管制系統 3)稽核或自評得分高於70分(含),但低於80分; 4)稽核或自評得分高於80分(含),但低於90分; 5)稽核或自評得分高於90分(含) 測試能力差 無任何環境管理物質分析測試設備 1)有X-Ray等精度不高,易受人為因素影響的測試儀器 2)有ICP等精密測試儀但人為因素對測試結果影響高(如 測試儀器已過了校正期或不準確 等, 在均質拆分過程中誤動作如油墨刮到底材等) 3)有ICP等精密測試儀且人為因素對測試結果影響低(操作人員能夠按照SOP作業) 測試能力強 得分合計: 1)有ICP等精密測試儀且實驗室獲得國家認可 2)有ICP等精密測試儀且人為因素對測試結果不會帶來任何影響或可忽略 注冊資本在0.1M USD(含)以上, 總資產在10M USD以上的供應商. 分值 4 3 1 4 3 2 1 6 5 4 3 2 1 5 4 3 2 1 評分 (β)

供应商风险评估表

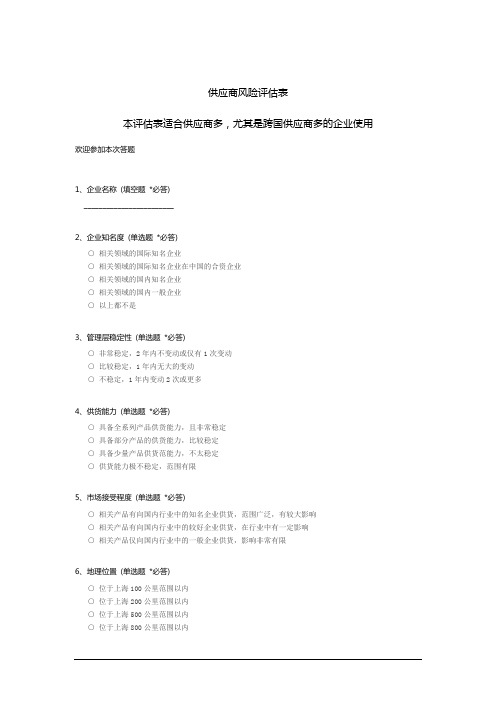

供应商风险评估表本评估表适合供应商多,尤其是跨国供应商多的企业使用欢迎参加本次答题1、企业名称(填空题*必答)________________________2、企业知名度(单选题*必答)○ 相关领域的国际知名企业○ 相关领域的国际知名企业在中国的合资企业○ 相关领域的国内知名企业○ 相关领域的国内一般企业○ 以上都不是3、管理层稳定性(单选题*必答)○ 非常稳定,2年内不变动或仅有1次变动○ 比较稳定,1年内无大的变动○ 不稳定,1年内变动2次或更多4、供货能力(单选题*必答)○ 具备全系列产品供货能力,且非常稳定○ 具备部分产品的供货能力,比较稳定○ 具备少量产品供货范能力,不太稳定○ 供货能力极不稳定,范围有限5、市场接受程度(单选题*必答)○ 相关产品有向国内行业中的知名企业供货,范围广泛,有较大影响○ 相关产品有向国内行业中的较好企业供货,在行业中有一定影响○ 相关产品仅向国内行业中的一般企业供货,影响非常有限6、地理位置(单选题*必答)○ 位于上海100公里范围以内○ 位于上海200公里范围以内○ 位于上海500公里范围以内○ 位于上海800公里范围以内○ 位于上海1000公里范围以内○ 位于上海1000公里范围以外7、市场地位(单选题*必答)○ 占相关产品市场份额的20%或者更高○ 占相关产品市场份额的10%-20%○ 占相关产品市场份额的5%-10%○ 占相关产品市场份额的5%以下8、生产能力(单选题*必答)○ 现有生产能力稳定,能满足SDH订单需要,未来生产能力扩张有潜力○ 现有生产能力稳定,能满足SDH订单需要,未来生产能力扩张无潜力○ 现有生产能力不稳定,能满足SDH订单需要,未来生产能力扩张无潜力○ 现有生产能力不稳定,不能满足SDH订单需要,未来生产能力扩张无潜力9、生产技术及设备(单选题*必答)○ 生产技术及设备非常先进,居于行业领先水平○ 生产技术及设备比较先进,在行业中有较好声誉○ 生产技术及设备一般,但有较大提升潜力○ 生产技术及设备比较落后,提升潜力有限○ 生产技术及设备非常落后,处于行业淘汰边缘,难以提升10、生产员工素质(单选题*必答)○ 生产员工经验丰富,操作技能强,数量众多,综合素质在同行中很高○ 生产员工经验一般,具有一定操作技能,综合素质在同行中不占有突出优势○ 生产员工经验较少,文化素质不高,数量有限,存有明显缺陷○ 生产员工关经验非常有限,企业明显缺乏骨干员工与人才,综合素质低,难以满足公司对资源商的要求11、生产制造过程控制(单选题*必答)○ 生产制造过程文件完备,控制程序非常严格○ 生产制造过程文件完备,执行的比较严格○ 生产制造过程文件比较完备,但执行的并不严格○ 生产制造过程文件缺乏,执行松散12、技术资料完整性(单选题*必答)○ 所提供资料非常完整,完全能满足供应的需要○ 所提供资料基本能满足供应需要,不影响业务运作○ 可提供技术资料,但部分存有缺陷,对业务有一定影响○ 仅能提供部分技术资料,对业务影响较大○ 无法按照要求提供技术资料13、样品提供及时性(单选题*必答)○ 样品提供非常及时,甚至能超出预期提前送达○ 样品提供能按照规定时间及时提供○ 样品提供推迟1周○ 样品提供推迟2周○ 样品提供推迟2周以上14、质量管理体系及质量改进(单选题*必答)○ 获得ISO9000质量认证,有质量改进机制和制度○ 获得ISO9000质量认证,没有质量改进机制和制度○ 未获得ISO9000质量认证,有质量改进机制和制度○ 未获得ISO9000质量认证,没有质量改进机制和制度15、质量过程控制(单选题*必答)○ 过程控制非常严格,有严格的程序和制度,且检验设备非常齐备○ 过程控制比较严格,有较完善的控制手段和制度,检验设备能满足质检需要○ 过程控制一般,有部分控制手段和程序,检验设备仅能满足部分质检需要○ 过程控制执行存有一定缺陷,质检控制手段执行不严肃,缺乏质检设备○ 过程控制非常缺乏,难以保证产品质量控制过程16、交期(单选题*必答)○ 交货非常及时,从未发生过拖延、延迟的现象○ 交货比较及时,偶尔发生过拖延、延迟的现象○ 交货一般,时有发生过拖延、延迟的现象○ 交货不及时,经常发生过拖延、延迟的现象,难以保证供应需要17、运输方式(单选题*必答)○ 在发运方式上能根据需要灵活处理,对物品有必要保护措施,有自身运输机构○ 在发运方式上能根据需要灵活处理,对物品有必要保护措施,没有自身运输机构○ 在发运方式上不能根据需要灵活处理,对物品有必要保护措施,有自身运输机构○ 在发运方式上不能根据需要灵活处理,对物品有必要保护措施,没有自身运输机构○ 在发运方式上不能根据需要灵活处理,对物品没有必要保护措施,没有自身运输机构18、紧急订单处理(单选题*必答)○ 愿意承接公司的紧急订单,完全能满足我方需求○ 愿意承接公司的紧急订单,基本能满足我方需求○ 不愿意承接公司的紧急订单,但能基本满足我方需求○ 不愿意承接公司的紧急订单,不能满足我方需求19、预警系统(单选题*必答)○ 有很好的预警措施,以确保在交货延迟时能及时通知我方作好相关处理○ 没有很好的预警措施,不能确保在交货延迟时能及时通知我方作好相关处理20、ISO14000认证(单选题*必答)○ 有○ 没有21、环境保护(单选题*必答)○ 企业制造过程中存有环境污染,产品制造过程中有采取措施以降低污染○ 企业制造过程中存有环境污染,产品制造过程中没有采取措施以降低污染22、安全管理(单选题*必答)○ 企业建立了安全管理制度或机制,有安全事故防范措施,对员工实行强制安全教育○ 企业建立了安全管理制度或机制,没有安全事故防范措施,对员工实行强制安全教育○ 企业没有建立安全管理制度或机制,没有安全事故防范措施,对员工实行强制安全教育○ 企业没有建立安全管理制度或机制,没有安全事故防范措施,没有对员工实行强制安全教育。

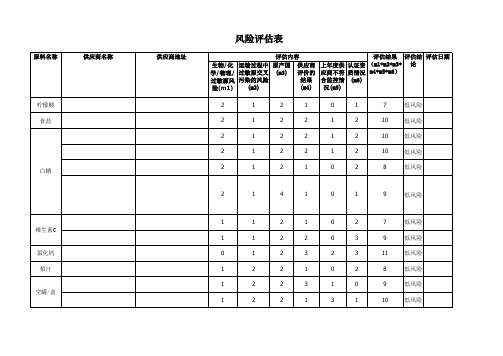

原辅料供应商风险评估表最新

审核:

年月 日

评估人

南、泰国、非洲、印

风险(2-3分),未通过

CCP小组长组织有关人 测试流程或暂不制定。

1

3

3

13

中风险

3

1

2

0

1

2

9

低风险

1

1

2

1

1

1

7

低风险

评估说明: 1. 生物/化学/物理/过敏源风险:根据原料自身性质进行判定,根据实际情况进行打分,最高为5分; 2.供应链中过敏原交叉污染的风险:根据《供应商过敏源物质调查表》情况判定情况进行打分,最高为5分; 3. 低风险国家(0-1分):欧盟、美国、日本、澳洲、韩国,中风险国家(2-3分):香港、中国、俄罗斯,高风险国家(4-5分):越南、泰国、非洲、印 尼; 4. 供应商评价的结果:评价得分0-1分为低风险,2-3分为中风险,4-5分为高风险; 5. 上年度供应商不符合监控情况:监控未出现问题分为低风险(0-1分)、中风险(2-3分),高风险(4-5分); 6.认证资质情况:供应商通过HACCP\FSMS\BRC\IFS\ISO22000\有机认证(其中一个)为低风险(0-1分),通过QMS、出口备案为中风险(2-3分),未通过 认证高风险(4-5分)。

况(m5)

2

1

2

1

0

1

7

低风险

2

1

2

2

1

2

10

低风险

2

1

2

2

1

2

10

低风险

2

1

2

2

1

2

10

低风险

2

1

2

1

0

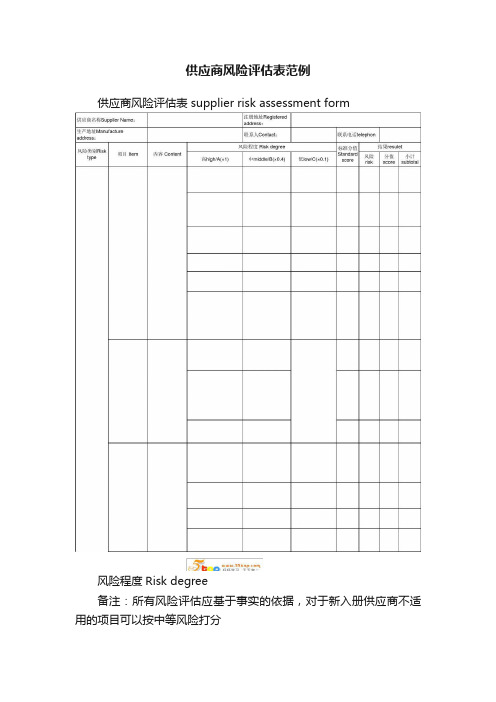

供应商风险评估表范例

供应商风险评估表范例供应商风险评估表 supplier risk assessment form风险程度Risk degree备注:所有风险评估应基于事实的依据,对于新入册供应商不适用的项目可以按中等风险打分note: All risk evaluation is based on the actual , for new supplier, some item which could not be evalued shall evaluate as middle risk.◇必要时,可对供应商每两年执行1次现场考察或书面审查if necessary, should do on-site visit or writted review every two years.中风险middle risk低风险low risk ◇每批次物料需严格进行检验Each batch of material shall be inspected strictly.◇所有采购材料实时跟踪状态Real-time tracking of all purchasing materials ◇每半年年至少对供应商进行1次实地考察或书面调查one time on-site visit or written review every half a year at least.◇对每批次物料进行检验Each batch of material shall be inspected.◇每年跟踪一至二批材料的供料状态Track of one or two batch of m aterial yearly ◇每年对供应商进行1次实地考察或书面审查one time on-site visit or written review every year ◇对每批次物料进行检验,若供应商的历史交货质量状况良好,可降低抽样检验频率Each batch of material should be inspected, if the supplier's historical delivery quality is in good condition, could reduce the s ampling frequency ◇不跟踪材料的供应状态the supply status of the material is not tracked 评估结论:评估分值在15分以下为低风险,15-30分范围内为中等风险,30分以上为高风险(代理商得分5分以下为低风险,5-8分为中风险,8分以上为高风险)evaluation result: low risk when the evaluated score not more than 15, middle risk when the evaluated score between 15-30, high risk when the evaluated score more than 30(agents scoring 5 point or less is low risk, 5-8 is middle risk, 8 or more is high risk)高风险High risk管理措施Management method 备注:代理商仅考虑商务风险、物流风险和交货风险,不考虑其质量风险。

供应商风险评估表范例

供应商风险评估表 supplier risk assessment form风险程度Risk degree备注:所有风险评估应基于事实的依据,对于新入册供应商不适用的项目可以按中等风险打分note: All risk evaluation is based on the actual , for new supplier, some item which could not be evalued shall evaluate as middle risk.◇必要时,可对供应商每两年执行1次现场考察或书面审查 if necessary, should do on-site visit or writted review every two years.中风险middle risk低风险low risk ◇每批次物料需严格进行检验 Each batch of material shall be inspected strictly.◇所有采购材料实时跟踪状态 Real-time tracking of all purchasing materials ◇每半年年至少对供应商进行1次实地考察或书面调查 one time on-site visit or written review every half a year at least.◇对每批次物料进行检验 Each batch of material shall be inspected.◇每年跟踪一至二批材料的供料状态 Track of one or two batch of material yearly ◇每年对供应商进行1次实地考察或书面审查 one time on-site visit or written review every year ◇对每批次物料进行检验,若供应商的历史交货质量状况良好,可降低抽样检验频率 Each batch of material should be inspected, if the supplier's historical delivery quality is in good condition, could reduce the sampling frequency ◇不跟踪材料的供应状态the supply status of the material is not tracked评估结论:评估分值在15分以下为低风险,15-30分范围内为中等风险,30分以上为高风险(代理商得分5分以下为低风险,5-8分为中风险,8分以上为高风险)evaluation result: low risk when the evaluated score not more than 15, middle risk when the evaluated score between 15-30, high risk when the evaluated score more than 30(agents scoring 5 point or less is low risk, 5-8 is middle risk, 8 or more is high risk)高风险High risk管理措施 Management method 备注:代理商仅考虑商务风险、物流风险和交货风险,不考虑其质量风险。

供应商风险评价表

供应商风险评价表供应商是企业运营中不可或缺的重要环节。

为了确保企业的正常运营和产品质量,必须对供应商进行严格的风险评估。

下面是一个供应商风险评价表,以便企业可以有效地评估和管理其供应链。

供应商基本信息1.供应商名称:2.注册地址:3.企业类型:4.联系人:5.联系电话:6.供应范围:财务风险1.近年来的营业额(年度):2.资产总额:3.净资产:4.毛利润比率:5.利润率:6.流动比率:7.短期债务/长期债务比率:8.预测的财务状况:9.付款保证:生产能力1.产品种类:2.可生产规模:3.生产周期:4.质量管理流程:5.员工数量:6.工作安排:7.基础设施:8.安全生产政策:供应链风险1.以前的合作伙伴:2.贸易合规性:3.仓储物流:4.质量管理系统:5.企业文化和核心价值观:6.健全的品牌声誉:7.可持续性政策:8.紧急情况响应能力:社会责任1.企业社会责任政策:2.道德标准:3.现有认证(ISO 14001,SA8000等):4.环境影响:5.劳动力标准:6.社区责任:7.安全和健康:8.企业报告透明度:总结1.本次风险评估的结论:2.风险指数:3.建议的跟进措施:4.下一步行动计划:以上简单介绍了一个供应商风险评价表。

企业可以根据自己的实际情况对表单进行修改和完善,以确保对供应商进行全面,科学和有效的风险评估。

这可以降低企业与供应商合作的风险,提高合作的效率和质量,为企业未来的发展奠定良好的基础。

供应商风险评估表范例

供应商风险评估表产品编号:产品名称:编号提问风险等级说明低中高设计类1 对本工公司来说是新产品吗?不是新产品2 使用新的材料和工艺吗?使用新的材料和工艺3 现行产品的新的应用?是现行产品新的应用4 新的设计概念?是新的设计概念5 有安全/排放/噪音要求吗?有要求6 是否外部工程?有外部工程7 设计是否需要与配合件调配以符合配合、功能或外观要求?需要8 有无应用于其它汽车生产线的计划?有9 有无重大历史/保用的问题?无10 项目进度要求是不是一个问题?无问题11 相对于模拟试验,样品提交的日期是否太迟?周期不长,不影响进度制造类12 新的制造设施?无13 有无新的制造过程?有14 以往是否出现产品投产不顺利的情形?很少15 是否外部制造?部分外协制造16 是否需要对供应商进行评估?部分需要17 是否需要新的生产设备?需要18 是否需要特殊的工装夹具?需要19 是否需要量具或检查辅具以确保产品整体的几何尺寸?需要20 有无潜在的搬运及发运问题?无21 产品是否将不直接从工厂交付,如外部仓库,代理商等?有22 是否需要包装回用?不23 是否需要按准时生产制交付或产品是否需要排序?需要组装类24 产品装配是一个问题吗?需要装配25 是否需要特殊的工装夹具?需要服务类26 有无售后服务的问题?无27 是否需要特殊的维修工具?无其它类28 其它问题无29 其它问题` 无风险评估总结初始风险评估等级(在下列三项中选一项)低风险问题:初始风险评估小组认为对于成功的供应产品风险较低中等风险问题:初始风险评估小组认为在上述一类或多类检查项目中有一个中等程度的问题影响产品的成功供应高风险问题:初始风险评估小组认为在上述一类或多类检查项目中有一个高等级的问题影响产品的成功供应高风险项目:中等风险项目:设计需要与配合件调配以符合性能要求对策:设计需要与配合件调配以符合性能要求对策:通过样件制造进行台架试验,确定设计与过程控制的可行性。

供应商风险评估表

大于项次评审内容风险系数确定分数评估得分没有设置库存机制有设置库存机制,基本合理有设置的库存机制,合理,使用,有效没有库存不足的应急计划有库存不足的应急计划,措施方案基本可行有库存不足的应急计划,措施方案合理,可行未设定交付周期设定交付周期,基本可以及时供货设定交付周期,能够及时供货未制定应急计划有制定应急计划,措施基本可行有制定应急计划,措施可行,有效未制定应急计划有制定应急计划,措施基本可行有制定应急计划,措施可行,有效产能不能满足供货产能基本可以满足供货产能满足供货无基本健全健全无实绩基本稳定实绩稳定无有相关的财务专职人员,但属于兼职有专职的财务专职人员.有,可能对于公司的运营有重大影响有,但不影响公司整体运营无总计得分评估人员:供应商负责人: 小于60分,为高风险供应商,不得选用供应商是否设置安全库存、最低库存、最高库存及库存的报警机制及设置是否合理?是否有库存不足的应急计划?措施方案是否合理可行?备注说明: 大于等于80分 为低风险供应商,可列入合格供应商清单供应商交付周期的设定是否合理?为我司供货产品是否确定交付周期?所确定的交付周期是否满足我方要求?交付周期是否有弹性(留有缩短的空间)?是否有确保按时(100%)交付的应急计划?(临时插单,订单突然增加等因素)产能是否能够保证我司供货需求?(单班产能,日产能,月产能等方面)123465突发事件如台风、停电、洪水、环保不达标停产等有无应对方案措施?公司近期是否重大到期债务要偿还财务状况是否健全?营业实绩及成长是否稳定?营业及获利能力是否保持稳定成长?9 供应商风险评估表供应商名称:供应商地址:供应商评估得分:107是否有相关的财务专职人员8。

物流供应商风险评估表

到客户指定地方 是否按可否要求,

准时给予其他服务 是否有合法经营的

相关执照或文件 是否有健全、完善

的是管否理有制员度工培训计 划是否有异常处理制

度及应急机制 是否有人员流失的

应急机制 是否车辆定期、定

里程检修、保养制 是否有定期回访客

户,收集、完善客 户不满的机制 是否有员工绩效考

核,优化公司人力

是是否否有有可客降户价满机意制度

员工培训

公司异常处理制度

公 司

人员流失应急机制

6

内 部

车辆维修、保养

管 客户信息收集与处 理理

员工绩效考核淘汰 制 价格

客户满意度

客户投诉处理

ห้องสมุดไป่ตู้

风险等级

具体风险内容描述 高 中 低

忽 略

公偿司还财到务期负债债务状的况能

力运输路线是否能满 足公司产品运输要 运输工具是否能满

足公司产品形态运 运载能力十分能满

足我司的产品运输

及时处理相关单据

相关资料是否按要 求保存,确保资料

的可追溯性 确保货物在运输整 个过程货物无丢失 确保货物在运输整

个过程货物无损坏 运输货物是否有投 保,预防运输过程

以为或其他风险 货物运输过程是否

有安全监控

货物的防火、防潮 、防盗,及其他安

全措施

是否按客户要求,

准时提货 是否按客户要求, 准时将货物安全送

物流供应商风险评估表

日期:

序 号

风险分类及风险因素

1

能 财 财务负债 力 务 公司现金流

运 运输路线

2

输 能

运输工具

力 运载能力

信 表单处理及时性 3 溯息

追 资料保存

供应商质量风险评估表

返工

少量批次返工

极少/没有返工

3

投诉

因质量体系缺陷所致的投诉

客户投诉系生产控制和质量体系的缺陷所致

少量客户投诉系生产控制和质量体系的缺陷所致

所接到的投诉均非生产控制和质量体系缺陷所致

3

调查(包括偏差、投诉、试验室等)

调查的质量、需要调查的偏差数量、纠正/预防措施的有效性

调查不彻底、文件不规范

个别调查不彻底、文件不规范

2

与客户的沟通

从整体到个别信息的沟通状况

对影响到客户产品的偏差/变更不能作出有效的反应并通告客户

对影响到客户产品的个别偏差/变更不能作出有效的反应并通告客户

所有问题都能够按照协议的要求及时有效的与客户沟通

3

产品风险

产品风险

产品类型

专用高活性产品

—

非活性产品

2

独家产品

2个供应商

多个供应商

2

商务风险

注册申请所有者的价值

高质量的调查、规范的书面记录

3

没有及时进行调查

个别调查未及时进行

及时报告、及时调查和如期完成

2

调查范围没有明确的界定

个别调查范围没有明确的界定

调查范围没有明确的界定

2

偏差的数量、类型和频率显示GMP或质量体系不完善

相同类型偏差较少

偏差较少

3

无纠正/预防措施,措施不得力或逾期未完成

个别调查逾期未完成

纠正/预防措施及时有效执行

3

质量协议

对质量协议中所规定条款的执行情况

不愿意接受质量协议里的条款

执行质量协议个别条款不及时

严格执行质量协议里所有的要求

3

与质量协议有重大的偏差

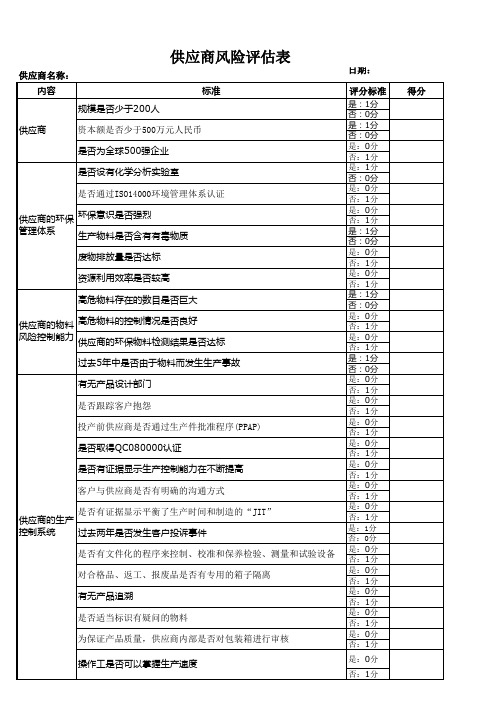

供应商风险评估表

有无运输经验

是:1分

否:0分

有无规定的运输方式、路线和考试指示

是:1分

否:0分

库存材料是否存储在专用场所

是:Байду номын сангаас分

否:0分

物料是否合理的标识

是:1分

否:0分

生产使用前,是否提前知道物料的检验结果

是:1分

否:0分

为了保证的产品质量,原材料的搬运和存储方式存在

是:1分

否:0分

供应商等级评定表:

否:0分

过去五年中是否由于物料而发生安全事故

是:1分

否:0分

供应商的生产控制系统

有无产品的设计部门

是:1分

否:0分

是否跟踪客户抱怨

是:1分

否:0分

投产前供应商是否通过生产件批准程序

是:1分

否:0分

是否取得ISO14001证书

是:1分

否:0分

是否有证据显示生产控制能力在不断提高

是:1分

否:0分

客户与供应商是否有明确的沟通方式

是:1分

否:0分

过去两年是否发生客户投诉事件

是:1分

否:0分

是否有文件化的程序来控制、校准、和保养检验、测量和试验设备

是:1分

否:0分

对合格品、返工、报废的产品隔离区分

是:1分

否:0分

有无产品的追溯

是:1分

否:0分

是否适当的标识有问题的物料

是:1分

否:0分

操作工是否熟练的掌握生产速度

是:1分

否:0分

是:1分

否:0分

环保意识是否强烈

是:1分

否:0分

生产物料是否含有有毒物质

供应商风险评估表范本

◇每种物料需提供有效化学测试报告,且最长不超过6个月 ◇每年至少对供应商进行1次实地考察 ◇对每批次物料进行检验 ◇每种物料需提供有效化学测试报告,且最长不超过12个月 ◇每年对供应商进行1次实地考察或书面审查 ◇对每批次物料进行检验,若供应商的历史交货质量状况良好,可降低抽样检测频率 ◇每年提交有效的化学测试报告1次 ◇必要时,可对供应商每年执行1次书面审查

是:1分 否:0分 是:1分 否:0分 是:0分 否:1分 是:1分 否:0分 是:0分 否:1分 是:0分 否:1分 是:1分 否:0分 是:0分 否:1分 是:0分 否:1分 是:1分 否:0分 是:0分 否:1分 是:0分 否:1分 是:1分 否:0分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:1分 否:0分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分 是:0分 否:1分

中风险

低风险

供应商: 盖章:

*********有限公司 盖章:

得分

供应商风险评估表

供应商名称: 内容 有无运输经验 有无规定运输方式、路线和考核指标 库存材料是否存储在专用场所 是否有正式的管理评审和汇报物料管理的方法 供应商的物料 管理系统 供应商是否具备使用条形码的能力 物料在存储、应用过程中是否得到有效的标识 为了保证产品质量,原材料的搬运和存储方式是否有 生产使用前,是否提前知道物料的检验结果 供应商风险等级评定: 根据上表对供应商进行评分,将供应商分为以下高、中、低3个等级。 高风险(红色): 风险评分为25分以上。 中风险(黄色): 风险评分为15~24分。 低风险(绿色): 风险评分为15分以下。 供应商风险等级的管理措施: 供应商风险 等级 ◇每批次物料需严格进行检验 高风险 标准 日期: 评分标准

供应商风险评估记录表

供应商风险评估 调查表 第三方

检测报告等Biblioteka 控制在公司制定的 限用物质规范要求

范围之内

每年要求供应商提供第三方检测 报告,每年进行一次风险评估和 六个月进行一次实地考查,加大

抽检、送检频率

不符合我司的限用 5 胶袋 物质规范,有害物 √

质超标等

供应商风险评估 调查表 第三方

检测报告等

控制在公司制定的 限用物质规范要求

范围之内

每年要求供应商提供第三方检测 报告,每年进行一次风险评估和 六个月进行一次实地考查,加大

抽检、送检频率

不符合我司的限用 6 胶水 物质规范,有害物 √

质超标等

供应商风险评估 调查表 第三方

检测报告等

控制在公司制定的 限用物质规范要求

范围之内

每年要求供应商提供第三方检测 报告,每年进行一次风险评估和 六个月进行一次实地考查,加大

抽检、送检频率

不符合我司的限用 3 纸箱 物质规范,有害物 √

质超标等

供应商风险评估 调查表 第三方

检测报告等

控制在公司制定的 限用物质规范要求

范围之内

每年要求供应商提供第三方检测 报告,每年进行一次风险评估和 六个月进行一次实地考查,加大

抽检、送检频率

不符合我司的限用 4 纸卡 物质规范,有害物 √

抽检、送检频率

每半年要求供应商提供第三方检 测报告,半年进行一次风险评估 和三个月进行一次实地考查,按

正常抽检、送检频率

不符合我司的限用 2 纱线 物质规范,有害物 √

质超标等

供应商风险评估 调查表 第三方

检测报告等

控制在公司制定的 限用物质规范要求

范围之内

每年要求供应商提供第三方检测 报告,每年进行一次风险评估和 六个月进行一次实地考查,加大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

记录编号Record

No.

注册地址Registered address :联系人Contact :高high/A(×1)中middle/B(×0.4)

低low/C(×0.1)

风险risk

分值score

小计subtotal

审核后的不符合项超过5项和/或有重大不符合项 5 findings or more and/or major finding

审核后的一般不符合

项少于4项 the minor

findings not more

than 4

审核后没有不符合

项No finding was be

found

3

有超过3项不符合项超期未关 There are more than 3

nonconformance overdue

有3项或以下的不符合项超期未关there are 3 or less nonconformance overdue

纠正措施的项目均按期完成 All corrective action had been closed on time

3

达到或超过3批次的质量偏差 quality

deviation happened 3

times or more 有2批次或以下的质量偏差 quality

deviation happened 2 times or less

没有偏差 No quality deviation 3

有产品召回 Have

Product recall

——

无产品召回 No product recall

3

有超过3次的返工 3times or more bach rework

2次或以下批次返工 2times or less bach rework

没有返工 No rework 3

有两次以上客户投诉系生产和质量体系的缺陷所致 Customer complaints were

leaded by production or quality problems

twice or more.

一次客户投诉系生产

控制和质量体系的缺

陷所致

Production or quality problems lead to

customer complaints once.所接到的投诉均非

生产控制和质量体

系缺陷所致 All

customer

complaints didn't be

leaded by

production or

quality problem.

3

不愿意接受质量条款Not willing to accept quality terms 执行个别质量条款不

及时 Implementation of individual quality provisions is not

timely

4

实际产品质量与质量

条款有重大的偏差There are significant deviations between the actual product

quality and quality terms

与质量条款有重大的偏差 There is a significant deviation from the individual quality terms.

4

没有质量条款No quality terms

质量条款内容不完善Quality terms is not perfect

4

设备与技术陈旧Obsolete equipment and technology

大部分为新设备与新技术 Most of the euqipment and technology is new 新设施与新技术,

自动化程度高 New facilities an technology, high degree of

automation

3

年生产批次3次以下

Production batch of 3

times or less one year

年生产批次12次以下

production batch of

12 times or less one

year 年生产批次12次以上 production batch more than 12 times one year

2

产能预留不足capacity reserved

产能与产量相符capacity and outout match

产能预留充足

Sufficient capacity reserve

2

新产品,缺乏经验New products, lake of experience 产品生产2年以上production more than 2 years 产品生产5年以上production more than 5 years

3

技术能力及产品情况 Technical capability and product status 质量条款Quality terms

严格执行质量条款

要求

Strictly implement all requirements of quality terms

合同或协议中的质量条款 Quality terms in contract or aggrement.对设备、厂房、人员进行评估、年产批数及年数

Evaluation of equipment,plant,personnel,annual

production number and

number of years.

联系电话telephon 标准分值Standard score

表格编号 Form No.:

生产地址Manufacture address :风险类别Risk

type

内容 Content

供应商风险评估表 supplier risk assessment form

供应商名称Supplier Name :结果resulet 质量风险Quality Risk

项目 Item

风险程度 Risk degree

历史情况

History sistuation 过去一年的历史情况 The Situation in last

year。