高炉炮泥理化指标

高炉铁口无水炮泥强度及其特性的分析试验

观组织结构进行了分析, 结果表明, 试样在 200 ℃×2 h 烘干后的耐压强度及抗折强度最大, 800 ℃×2 h 煅烧后的耐压强度 及抗折强度最小, 在 1 100 ℃×2 h 煅烧后的显气孔率相比 800 ℃×2 h 煅烧后的显气孔率明显较低; 试样在 1 400 ℃时微观 组织结构密实均匀稳定。 关键词: 高炉; 铁口; 炮泥; 耐压强度; 抗折强度; 显气孔率 中图分类号: TF573.6 文献标识码: A 文章编号: 1004-4620 (2011) 01-0038-03

收稿日期: 2010-06-08 作者简介: 杨士岭, 男, 1968 年生, 1990 年毕业于燕山大学流体传动 与控制专业。现为济钢炼铁厂设备厂长, 高级工程师, 山东大学机 械制造及自动化专业在读博士, 从事设备管理与维修及技术开发 工作。

度铁口温度, 自行设计铁口孔道, 选 取 4 段 φ 40 mm×120 mm 石墨套筒, 模拟高炉铁口打入炮泥时 处于不同温度梯度的情况, 将无水炮泥在 30 MPa 压 力机上注入石墨套管, 石墨套管两头堵上石墨塞 子, 再将石墨套筒固定在架子上, 分别将 4 段石墨套 管放入电炉内进行煅烧, 温度分别为 200、 500、 800、 1 100 ℃, 煅烧时间均为 2 h。自然冷却后截取石墨 套管内无水炮泥, 在显微镜下观察无水炮泥的显微 组织结构。此种模拟铁口孔道试验装置能够将较 长的整段铁口孔道分段研究分析, 此种装置具有与 高炉铁口相似的还原气氛, 同时无水炮泥在石墨套 筒中具有与高炉铁口相似的焙烧温度和焙烧压力, 焙烧后的高温相显微组织结构与实际铁口中高温 相组织结构相差甚小。

刚玉 氮化硅铁 高铝土 沥青 焦油

某大型高炉无水炮泥配比 %

14 10 6 8 22 12 10 14 4 18 (<1 mm)(<0.074 mm) (<0.074 mm) (<0.074 mm) (<3~0.074 mm) (<0.074 mm) (<0.074 mm) (<0.074 mm) (<1 mm)

大中型高炉用无水炮泥综合评述

公 司 布 洛 涅 耐 火 泥 料公 司 据

,

。

国 外 炮 泥 的 发 展 十分 迅 速 水 平 较 高 不 仅 在 原

称是世界

到世 界 上 能在

最 大 的 炮 泥 专 业 化 生 产 公 司 产 品销 售

料 上 使 用 优 质 的人 工 合 成 原 料 而 且 注 意 采 用 新 型

,

个 国家

低温 下 树脂 聚合 ℃时 堵 口 后 短 时 间 内即 可 拔炮

,

。℃ 前 无

强度 无

法 在 短 时 间 内拔 炮

时 间较长 使用埋

,

随着 国 内改 建 和 新 建 一 批 大 容 量 的 高 炉 炮 泥

,

。

鞍 钢 武 钢 太 钢 等 都 在 进 行 高性 能

。 。

、

、

烧结 速度

时间短 堵

,

口

可 出铁 释 放有 害 物 质 较 少

年第

期

安

徽

冶

金

大 中 型 高 炉 用 无 水 炮 泥 综 合评 述

李玉 琴

段玉玲

马 鞍 山 钢 铁 股 份 有 限公 司

摘

、

要

介 绍 了 大 中型 高 炉 用 无 水 炮 泥 的 发 展 和 现 有 水 平 叙 述 了 高 炉 无 水 炮 泥 的 原 材 料 生 产 工 艺 质 贡 控

,

。

、

制 损 投机 理 及性 能 改 进 的 途 径 关健词 高炉 炮泥

,

、

。

选 择 问题 上 重 点 宜 考 核 出 耐 火 度 和 可 塑 性 指 标

,

当然 这 种 方 式 是 易 行 而 且 可 行 的 这 种 由 三 种 原 料 制 成 的 焦 油 其 各 项 指 标 之 间具 有 显 著 的 内在 联 系

关于450-600立高炉用无水炮泥浅析

关于450-600立高炉用无水炮泥浅析随着国内炼铁行业的发展,冶炼技术的进步,高炉的生铁产量日益提高。

随着高炉日产量的提高,出铁次数与单炉产量逐渐增加,这样对炮泥的要求也随之更高,相应的也给无水炮泥的制造带来了新的课题。

由于450-600立的高炉利用系数高,综合成本低,项目投资少,近几年来,这一规格的高炉新建特别多,给无水炮泥这一产品带来了巨大的市场。

判定无水炮泥的好坏,主要看一下几个指标:1、炮泥可塑性指数;2、结焦时间的长短;3、炮泥的强度高低;4、耐冲刷性能;5、高温体积变化。

以上指标的制定,是由炮泥这一产品特殊的使用部决定的。

首先,炮泥可塑性指数的高低直接关系到炮泥能否被泥炮顺利的推入铁口。

450-600立高炉通常铁口深度在1.7-1.9米之间,每次打泥量在110-130公斤左右,配备100吨液压泥炮。

在高炉全风全压正常生产情况下,炮泥的可塑性指数不好,泥炮将无法把足够量的炮泥推入铁口,铁口孔道没有足够的炮泥来充填,造成铁口浅,以至于出不净铁、铁口喷溅、假喷等一系列问题,给高炉稳产高产带来极其不利的因素,而且给炉前操作难度增加,工人劳动强度加大。

同时更重要的是炮泥可塑性指数决定着铁口深度这一重要的操作指标。

塑性愈好,则炮泥愈好长铁口,铁口深度愈好维护。

第二,炮泥结焦时间的长短。

这一指标直接关系到高炉的生产节奏问题。

随着高炉产量的提高,炉次日益增加,18次铁已经司空见惯,营口中板高炉最多日出铁21次,出铁间隔时间短,也就在20-25分钟之间。

这就要求炮泥结焦时间越短越好。

炮泥结焦时间长,首先会造成潮铁口出铁,铁口打开后开始喷溅,3-7分钟后停止,正常出铁。

这样不仅给环境造成巨大污染,而且大大增加工人的劳动强度,恶化操作环境。

同时容易造成生产事故,危及操作工人的人身安全。

同时,由于炮泥没有完全烧结,强度低,造成出铁过程中铁口扩径、假喷,渣铁出不净,影响高炉顺行。

第三,强度高低是炮泥重要的指标之一。

炼铁厂无水炮泥技术协议

炼铁总厂耐材合同附件XXXXX有限公司炼铁总厂XXX高炉无水炮泥技术协议合同编号:编制:审核:批准:年月日炼铁厂高炉无水炮泥技术协议甲方:XXXXXXX有限公司乙方:XXXXXXX有限公司一、炼铁厂现状:1、高炉日平均出铁次数为次;2、高炉最大顶压 KPa;3、铁口深度在3000mm;4、出铁时间≥60min;5、铁口开口时间在 min(单场)以下;6、铁水物理热1480-1520℃。

二、承包范围高炉无水炮泥(包含开炉时少量有水炮泥)三、甲方的责任:1、负责安排乙方炮泥的置放地点,做好现场防护,做到现场物流有序。

2、在新旧炮泥交替过程中,结合乙方,优先使用旧炮泥。

3、详细记录炮泥的实际使用情况,若在使用中出现问题时及时反馈到供应公司和供应商。

4、结合乙方分析炮泥使用中出现的质量问题。

5、每月将质量异议进行通报,提供给供应公司按照附件进行考核。

四、乙方的责任:1、提供满足甲方技术要求的炮泥,保证一定的安全库存数量。

2、将每月炮泥置放在甲方指定的地点,做好现场防护。

3、在吨包袋上面标识清楚炮泥生产厂家、生产日期,重量等相关信息,便于甲方现场使用和辨识。

4、每月向甲方提供一批炮泥的出厂质检报告。

5、跟踪炮泥的现场使用情况,对于炮泥使用中出现的质量问题要及时解决(调换、退货等。

)五.无水炮泥质量、技术要求:1、参考的理化性能指标:体积密度≥1.6g/cm3,耐压强度≥ 10Mpa,抗折强度≥1.5 Mpa,显气孔率≤32%,线变化率-2.0%,Al2O3:15—20%,SiO2:30—35%,SiC:8—15%,游离C:20—25%,耐火度>1580℃。

2、质量技术要求:1)、炮泥干燥后具有一定的强度和耐磨性,能在短时间内硬化,并具有较高强度,常温下结合强度>0.6MPa;2)、在常温下具有一定的可塑性,能顺利的从泥炮中推入孔道,填满铁口,完成泥包补充,可塑性指数为9—13;3)、抗渣铁冲刷性能好,出铁过程孔道不应扩大,保证铁流稳定,单炉出铁时间保证在60分钟以上;4)、透气性好,具有快干性能,保证单场出铁堵口与开口间隔在30分钟以内即可开铁口,且不存在潮泥造成铁口喷溅、冒烟等现象。

炮泥的性能与技术(2)

10 6 10 3 15 6 10 19. 26 10. 53 28. 56 2. 06 0. 20

4 原料的组成及特性

为了使铁口工作状态稳定 ,满足高炉强化冶炼 的要求 ,实现炮泥具有良好的作业性 、体积稳定性 、 烧结性 、开口性及抗渣铁水的侵蚀与冲刷及抗氧化 性能 ,炮泥的组分设计是关键 。 4. 1 耐火骨料

w (C) / % 13. 43

w (SiC) / % 9. 35

w (Si3N4) % 7. 94

w (SiO2) % 4. 27

w ( Fe2O3) % 3. 59 其它成分 ( wB) / % 3100

抗渣侵蚀性 好

中温强度

好

开口难易程度 较好

51. 23 18. 29 15. 18 4. 25 3. 87 3. 18 4100

司 (布洛涅耐火泥料公司) ,据称也是世界上最大的

炮泥专业生产公司 ,该公司树脂结合无水炮泥能在

35 ℃ 下 保 存 1 年 。炮 泥 的 消 耗 树 脂 型 为

0. 49 kg/ t 铁 ;焦油型为 0. 59 kg/ t 铁 。还在无水炮泥

中采用了自己研制的“E 型”生态结合剂 。

我国作为世界产铁大国 ,高炉容积差别较大 ,小

1 炮泥的使用和损毁

高炉不出铁时 ,炮泥填充在铁口孔道内 ,使铁口

维持足够的深度 ,高炉出铁时 ,铁口内的炮泥中心被 钻出孔道 ,渣铁液通过孔道排出炉外 。此时要求炮 泥维持铁口孔道的稳定 ,从而使出铁均匀稳定 ,最终 出净炉内的渣铁 。然后再用泥炮将炮泥挤入铁口内 堵塞孔道 。每次出铁都要钻孔和堵塞 ,高压 、炽热的 渣铁水对炮泥机械冲刷和物理化学侵蚀 ,使炮泥损 毁。

高炉出铁时 ,炮泥将承受约 1 450~1 500 ℃左 右的高温 ,当渣铁出完重新堵铁口时 ,由于常温下存 放的炮泥温度较低 ,与出铁口残留的炮泥接触时 ,接 触面温度发生突变 ,从1 500 ℃过渡到100 ℃左右 , 这样的反复作用 ,使残留的炮泥内部产生巨大的热 应力 ,产生裂纹 。而新挤入的炮泥快速干燥与烧结 ,

炮泥试验技术协议

无水炮泥试验技术协议书甲方:乙方:经双方协商同意,就乙方生产的无水炮泥在甲方高炉进行技术试验事宜,达成如下协议:一、初次试验用料暂定20t。

试验时间安排在12月份,具体时间双方协商确定。

二、乙方应在试验之前向甲方提供产品技术性能及使用注意事项,理化指标应符合以下要求:理化性能指标无水炮泥化学成分,%Al2O315-20 SiO230-35 SiC8-15游离C18-25体积密度,g/m3 1.8抗折强度,MPa1300℃,3h 4.8耐压强度,MPa19.1线变化率,%±1.0每次出铁消耗,Kg/次288-378维持最大顶压,Atm. 1.33三、乙方应保证炮泥的性能(强度、耐冲刷性、可塑性)满足高炉炉前生产要求,产品外观存在明显问题时,甲方可拒绝使用,由于产品内在质量原因,不能满足高炉炉前生产要求,甲方有权停止使用;乙方提供的产品与目前甲方所使用的产品相比,质量要好,用量要少,铁口维护要有保障。

四、试验期间,乙方人员到甲方现场进行技术指导,主要包括现场贮存、现场使用,甲方人员严格按乙方要求进行操作使用。

五、试验过程中,甲方应记录好每炉次打泥量、铁口深度维护情况、开铁口时的潮泥情况、出铁过程中的铁口喷溅、铁口冒黄烟、耐冲刷情况等内容。

六、乙方对产品安全性能和环保性能予以保证,使用过程中不能出现铁口失常,铁口开不了等生产事故,不能出现铁口冒黄烟等环保事故,否则由乙方承担责任,并赔偿甲方因此造成的一切损失,所用材料不办理出库结算。

七、乙方现场技术指导人员在进入甲方现场时,劳保用品必须穿戴齐全,必须熟悉甲方现场情况并遵守各项安全规定,因乙方原因造成自身、他人、他物伤害,乙方负全部责任。

八、试验完毕后,由甲方写出试验总结,若试验效果不好,不予以出库结算;若试验效果较好,有一定经济效益,则进一步试验及相关事宜另行商定。

九、本协议未尽事宜,双方协商解决。

甲方代表(签字)乙方代表(签字)。

废高炉炮泥原料为报废物资,技术指标仅供参考,不提质量异

废高炉炮泥原料为报废物资,技术指标仅供参考,不提质量异议。

1、添加剂表6 添加剂技术要求要求项目化学性能(%)粒度(%)包装Si Ti C H2O 120目防水袋标准值≥26 ≥14 ≥30 ≤0.8 ≥80 无破裂2、氮化硅铁表7 氮化硅铁技术要求要求项目化学性能(%)粒度包装FeSi N H2O(%)防水袋范围200目标准值12~17 ≥48 ≥30 ≤0.8 ≥80 无破裂3、炮泥油技术要求:密度(50℃)1.135~1.145g/cm3、水份微量、蒽氏粘度和分馏试验均待定。

4、型号:金属硅金属含量98%化学成分:Si≥98%Fe≤0.7%AI≤0.5 Ca≤0.5%物理性能:粒度≤200目水分≤0.5%包装:防潮,每袋50kg5、型号:镇江高温沥青化学性能:固定碳≥60% 挥发物≤40% 灰分≤0.5%物理性能:软化点105~120℃形状为3mm球状水分≤0.5%包装:防潮、防湿,每袋25kg.6、型号:N330碳黑粉化学成分: 灰分≤0.7% 加热减量≤2.0%物理性能:325目ppm≤500 35目ppm≤5 ≤0.5%项目吸碘DBP 吸收压缩样DBP CTSA/氮吸附比着色加热倾注密300% 定CTA3吸附值g/Kg 值10-5M3/kg吸收值10-5 M3/kg103M2kg表面积/103M2kg强度/%减量/%度/kg/M2伸应力/Mpa比表面积/103 M2kgN330 82±7102±780-9675±971-8596-112≤2.5380±40-0.9±1.673-91包装:防潮,每袋20kg.7、型号:硅石粉化学成分:SiO2≥98% Fe2O3≤0.02%物理性能:粒度80目水分≤0.5%包装:防潮,每袋50kg。

8、型号:碳化硼化学成分:B4C≥95% F﹒C≤3% Fe≤1% 水溶性B2O3≤0.5% 物理性能:粒度325目≥95%。

环保无水炮泥材料[1]1

![环保无水炮泥材料[1]1](https://img.taocdn.com/s3/m/b1f6905a3b3567ec102d8ac7.png)

炮泥及其作用炮泥是炼铁高炉用于堵铁口的耐火材料,其性能的优劣直接关系到高炉能否安全运行。

随着高炉大型化、高风压、大量渣铁的排出,对堵铁口的炮泥质量要求越来越高。

总体讲,高炉不出铁渣熔液时,炮泥填充在铁口内,使铁口维持足够的深度;高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣熔液通过孔道排出炉外,这要求炮泥维持铁口孔径稳定,出铁均匀,最终出净炉内的铁渣熔液。

每天高炉的出铁口都要反复多次被打开和充填,炽热的铁水和熔渣对炮泥产生物理和化学作用,使炮泥损毁。

为了使铁口工作状态稳定,满足高炉强化冶炼的需要,要求炮泥的作业性、体积稳定性、烧结性同时具有抗渣、铁液侵蚀和冲刷,抗氧化的特征。

一炮泥的种类和成分1.1 炮泥的种类炮泥跟据结合剂的不同分为有水炮泥和无水炮泥,无水炮泥又分为焦油型炮泥和树脂型炮泥。

1.1.1 高炉用有水炮泥有水炮泥特点:(1)结合剂水在常温下和粘土作用,使各种配料混合在一起成泥状,并具有一定的可塑性。

(2)高温下水蒸发后迅速硬化,具有一定的强度,阻止渣铁流出。

进而粘土热硬,沥青结焦使炮泥具有高温结构强度。

因此,使用有水炮泥时,可在堵上铁口3—5分钟后退炮。

1.1.2 高炉用无水炮泥无水炮泥特点:(1)以焦油或树脂做结合剂,在一定温度下液化和粘土作用,使各种配料结合在一起成泥状,并具有一定的可塑性。

(2)在高温作用下,结合剂先液化使炮泥变软,继而挥发分挥发,游离碳结焦,各种原料在进行一次烧结,使炮泥热硬并形成高温结构强度。

从堵口炮泥液化变软到变硬,大约需要20—30分钟。

因此,用无水炮泥时,要堵上铁口20分钟后再退炮。

1.2 炮泥的成分炮泥是一种不定型耐火材料,其组成可以分为两个部分耐火骨料和结合剂。

有水炮泥以粘土粉、粘土耐火砖破碎颗粒、焦炭粉为主要原料,适当加入沥青、高铝矾土、碳化硅等,采用水作为结合剂。

常用无水炮泥原料一般以刚玉、高铝矾土、碳化硅、粘土及焦粉等,为了改善炮泥性能,提高其强度及耐侵蚀性,已开始采用金属硅、金属铝、绢云母粉、氮化硅铁等原料,各种微粉以及超微粉原料的添加进一步的提高了其致密度及烧结性能,无水炮泥通常采用焦油、二蒽油、树脂作为结合剂。

高炉用无水炮泥标准 2018

标题:深度解读高炉用无水炮泥标准 2018随着现代工业的高速发展,金属冶炼行业作为其重要支撑,无疑是扮演着至关重要的角色。

而高炉用无水炮泥作为冶炼过程中重要的材料,其标准的制定和质量的保证显得尤为关键。

2018年颁布的高炉用无水炮泥标准更是在这一领域中引起了广泛的关注。

本文将对这一标准进行深度解读,带您深入了解高炉用无水炮泥标准的内涵和意义。

一、了解高炉用无水炮泥标准 2018在深入探讨高炉用无水炮泥标准之前,首先要了解高炉用无水炮泥的基本概念和用途。

高炉用无水炮泥是用于高炉内壁砌筑和修补的耐火材料,其质量直接影响到高炉的使用效果和寿命。

2018年颁布的标准则是围绕着高炉用无水炮泥的原材料、制备工艺、质量控制、性能指标等方面进行详细规定,旨在提高高炉用无水炮泥的质量水平,促进整个冶炼行业的健康发展。

二、标准内涵分析1. 原材料要求高炉用无水炮泥的原材料要求是制定标准中的重要内容之一。

在2018年的标准中,对原材料的种类、质量、使用比例等方面都有详细的规定,旨在确保原材料的选择和使用符合环保、节能、高效的要求。

2. 制备工艺规范除了原材料的要求外,高炉用无水炮泥的制备工艺同样是标准中的重点内容。

标准对炮泥的搅拌、成型、烘干、热处理等工艺环节进行了详细规定,以确保炮泥在制备过程中的质量稳定性和性能可控性。

3. 质量控制要求质量控制是任何产品标准中都不可或缺的部分,高炉用无水炮泥标准亦然。

标准详细规定了对成品炮泥进行质量把关的方法和标准,以确保生产的高炉用无水炮泥符合国家规定的质量标准。

4. 性能指标要求高炉用无水炮泥的性能直接关系到高炉的使用效果和安全性,因此标准中对炮泥的性能指标进行了严格规定。

这包括耐火度、抗压强度、耐化学腐蚀性等指标,旨在确保高炉用无水炮泥在使用过程中能够稳定可靠。

三、个人观点和理解作为工业领域的重要标准之一,高炉用无水炮泥标准的制定和实施对整个冶炼行业具有重要的推动作用。

2018年颁布的标准更加注重环保、高效、稳定的原则,对高炉用无水炮泥的生产和使用提出了更高的要求,这无疑会促进我国冶炼行业的提质增效,推动行业的可持续发展。

什么是高炉炮泥马夏值?

高炉炮泥塑性测定仪

高炉炮泥塑性值(俗称马夏值)是衡量炮泥质量的关键指标之一,我国宝钢最先从日本新日铁引进了测定方法,并在生产管理中采用。

要求在炮泥供应的同时提供塑性指标,能够在高炉炮泥质量的管理上走向规范化和标准化,有利于炮泥质量的稳定,从而进一步做好铁口维护工作,实现高炉长寿。

A TY—3b型高炉炮泥塑性测定仪是鞍钢股份有限公司技术中心在消化吸收国外先进技术的基础上开发出的检测炮泥塑性值(俗称马夏值)的专用设备。

它模拟高炉电炮工作条件,测量炮泥被挤压出时所需的应力值,并将其做为炮泥塑性的特征参数。

A TY—3b型高炉炮泥塑性测定仪是国内特有的专利产品, 采用进口主电机和国产先进元器件,自动显示测量数值,并且自动锁存,性能稳定,重复性好,操作简单方便,使用寿命长。

目前已在宝钢、鞍钢、武钢、太钢、包钢、湘钢、邯钢、昆钢、南钢、南京梅山等多家大型钢铁企业得到广泛应用。

ATY—3b型主要技术指标。

高炉炮泥质量分析

LOGO

6#炉炉前工作基础数据

6#炉打泥压力波动 较大(133-190kpa)

前期打泥压力偏高,

后期打泥压力GO

6#炉东铁口工作基础数据

Page 6

LOGO

6#炉东铁口工作基础数据

Page 7

LOGO

6#、7#铁口工况对比

Page 8

LOGO

Page 9

大高炉车间铁口工作数据分析

大高炉车间

LOGO

7#炉炉前工作基础数据

① .7#炉打泥压力 波动较大(120180kpa) ② .有时会出现打 不动泥的现象, 说明炮泥有可能 强度过高或结焦 现象

Page 2

LOGO

7#炉东铁口工作基础数据

Page 3

LOGO

7#炉西铁口工作基础数据

Page 4

建议 1.两座高炉炮泥厂家,应稳定炮泥质量,控制其波动;

2.6#高炉炮泥主要是强度波动较大,应着重稳定炮泥强度;

3.7#高炉炮泥主要是烧结时间波动较大,应着重研究适宜的烧结时间; 4.两座高炉铁口经常出现漏点或断层现象,目前炼铁厂已对6#炉东铁口系统压力由 20mpa提高到21mpa,但未能根本解决问题,还是需要厂家改善炮泥质量; 5.高炉炮泥塑性值(俗称马夏值),是衡量高炉炮泥质量的关键指标,要求供应炮泥 的厂家在炮泥供应的同时,提供炮泥指标(包括马夏值),以对炮泥质量有数据判断, 使高炉炮泥质量管理上走向规范化和标准化,以利于维护好铁口,实现高炉长寿。 6.铁口喷溅基本受控,但从环保角度出发,建议厂家持续改进;

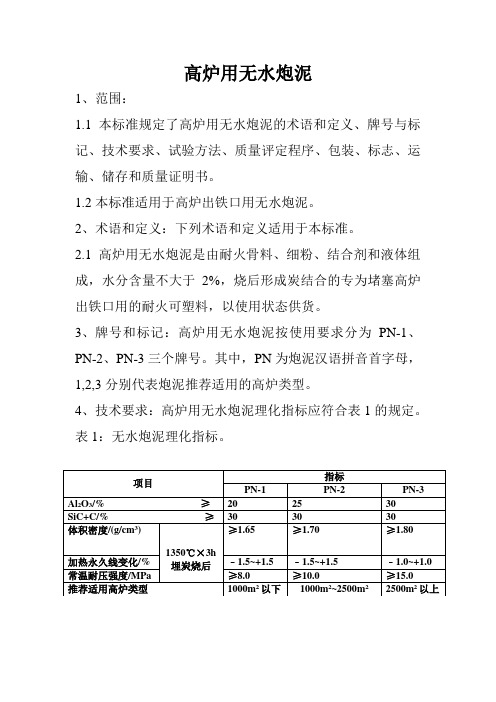

高炉用无水炮泥执行YBT4196-2009标准

高炉用无水炮泥

1、范围:

1.1本标准规定了高炉用无水炮泥的术语和定义、牌号与标记、技术要求、试验方法、质量评定程序、包装、标志、运输、储存和质量证明书。

1.2本标准适用于高炉出铁口用无水炮泥。

2、术语和定义:下列术语和定义适用于本标准。

2.1高炉用无水炮泥是由耐火骨料、细粉、结合剂和液体组成,水分含量不大于2%,烧后形成炭结合的专为堵塞高炉出铁口用的耐火可塑料,以使用状态供货。

3、牌号和标记:高炉用无水炮泥按使用要求分为PN-1、PN-2、PN-3三个牌号。

其中,PN为炮泥汉语拼音首字母,1,2,3分别代表炮泥推荐适用的高炉类型。

4、技术要求:高炉用无水炮泥理化指标应符合表1的规定。

表1:无水炮泥理化指标。

5、质量评定程序。

5.1 组批:产品应按牌号组批,每批量不大于60t。

5.2 抽样及合格判定规则。

5.2.1 产品的抽样:从每批产品中随即抽取6个包装物,从每个包装物中切取2kg样品,烘软后混匀,留待成型。

5.2.2 常温耐压强度、加热永久线变化、体积密度为验收检验项目,检验结果应符合表1的规定。

5.2.3 检验结果如有不合格项时,应重新取双倍数量的试样对不合格项进行复检。

复检结果的平均值应符合表1的规定,且单值允许偏差符合表2的规定时,判为合格批,否则,判为不合格批。

表2:复检时单值允许偏差。

6、包装、标志、运输、储存和质量证明书。

6.1 按照GB/T 15545的规定进行。

6.2 产品须有质量证明书:载明产品名称、牌号、批号、理化性能检验结果和检验日期。

环保无水炮泥材料[1]1

![环保无水炮泥材料[1]1](https://img.taocdn.com/s3/m/b1f6905a3b3567ec102d8ac7.png)

炮泥及其作用炮泥是炼铁高炉用于堵铁口的耐火材料,其性能的优劣直接关系到高炉能否安全运行。

随着高炉大型化、高风压、大量渣铁的排出,对堵铁口的炮泥质量要求越来越高。

总体讲,高炉不出铁渣熔液时,炮泥填充在铁口内,使铁口维持足够的深度;高炉出铁时,铁口内的炮泥中心被钻出孔道,铁渣熔液通过孔道排出炉外,这要求炮泥维持铁口孔径稳定,出铁均匀,最终出净炉内的铁渣熔液。

每天高炉的出铁口都要反复多次被打开和充填,炽热的铁水和熔渣对炮泥产生物理和化学作用,使炮泥损毁。

为了使铁口工作状态稳定,满足高炉强化冶炼的需要,要求炮泥的作业性、体积稳定性、烧结性同时具有抗渣、铁液侵蚀和冲刷,抗氧化的特征。

一炮泥的种类和成分1.1 炮泥的种类炮泥跟据结合剂的不同分为有水炮泥和无水炮泥,无水炮泥又分为焦油型炮泥和树脂型炮泥。

1.1.1 高炉用有水炮泥有水炮泥特点:(1)结合剂水在常温下和粘土作用,使各种配料混合在一起成泥状,并具有一定的可塑性。

(2)高温下水蒸发后迅速硬化,具有一定的强度,阻止渣铁流出。

进而粘土热硬,沥青结焦使炮泥具有高温结构强度。

因此,使用有水炮泥时,可在堵上铁口3—5分钟后退炮。

1.1.2 高炉用无水炮泥无水炮泥特点:(1)以焦油或树脂做结合剂,在一定温度下液化和粘土作用,使各种配料结合在一起成泥状,并具有一定的可塑性。

(2)在高温作用下,结合剂先液化使炮泥变软,继而挥发分挥发,游离碳结焦,各种原料在进行一次烧结,使炮泥热硬并形成高温结构强度。

从堵口炮泥液化变软到变硬,大约需要20—30分钟。

因此,用无水炮泥时,要堵上铁口20分钟后再退炮。

1.2 炮泥的成分炮泥是一种不定型耐火材料,其组成可以分为两个部分耐火骨料和结合剂。

有水炮泥以粘土粉、粘土耐火砖破碎颗粒、焦炭粉为主要原料,适当加入沥青、高铝矾土、碳化硅等,采用水作为结合剂。

常用无水炮泥原料一般以刚玉、高铝矾土、碳化硅、粘土及焦粉等,为了改善炮泥性能,提高其强度及耐侵蚀性,已开始采用金属硅、金属铝、绢云母粉、氮化硅铁等原料,各种微粉以及超微粉原料的添加进一步的提高了其致密度及烧结性能,无水炮泥通常采用焦油、二蒽油、树脂作为结合剂。