硫酸浸出法生产人造金红石—中国钒钛之都的生产、市场与产业的知识元素

还原-锈蚀法生产人造金红石—中国钒钛之都的生产、市场与产业的知识元素

还原-锈蚀法生产人造金红石—中国钒钛之都的生产、市场与产业的知识元素原创彭富昌邹建新等还原锈蚀法是一种选择性除铁的方法,首先将钛铁矿中铁的氧化物经固相还原为金属铁,然后用电解质水溶液将还原钛铁矿中的铁“锈蚀”并分离出去,使TiO2富集成人造金红石。

这种方法是澳大利亚研究成功的,在2006年,澳大利亚西方钛公司已建成了年产能力达79万吨锈蚀法人造金红石的工厂。

锈蚀法生产人造金红石包括氧化焙烧、还原、锈蚀、酸浸、过滤和干燥等主要工序。

锈蚀法生产人造金红石工艺流程如图4.3.2所示。

(1)氧化焙烧。

澳大利亚在研究和工业化初期,还原之前进行预氧化焙烧处理,所用原料是半风化的钛铁矿(TiO2含量为54~55%,Fe3+/Fe2+=0.6~1.2)。

预氧化焙烧的目的是为了减少在固相还原过程中矿物的烧结。

钛铁矿预氧化生成高铁板钛矿和金红石:4FeTiO3+O2===2Fe2TiO5+2TiO2但是后期的工业化生产中,已取消了预氧化工序。

氧化焙烧是在回转窑中进行,以燃油为燃料,窑中最高温度为1030℃。

在空气中进行氧化焙烧,先把钛铁矿中的Fe2+氧化为Fe3+,氧化是不完全的,一般仍含有3%~7%的FeO将氧化矿冷却至600℃左右,即进入还原窑。

图4.3.2 锈蚀法生产人造金红石工艺流程示意图(2)还原。

钛铁矿的还原是在回转窑中进行,采用煤作还原剂和燃料,澳大利亚利用本地廉价的次烟煤,物料经氧化后,钛铁矿中的铁得到活化,可提高还原速率和还原率,并可防烧结。

还原温度控制在1180~1200℃,由于温度>1030℃时,固体碳即生成CO,CO在第一阶段将Fe3+还原为Fe2+,第二阶段将Fe2+还原为Fe,并伴随有部分TiO2被还原。

要防止空气进入而引起金属铁被氧化。

还原可使93%~95%的铁还原为金属铁。

当温度超过1200℃时,则会发生矿物的严重烧结而使回转窑结圈。

窑内温度是通过调节加煤速度和通风速度而控制的。

其反应式如下:Fe2O3·TiO2+3C=2Fe+TiO2+3COFe2O3·TiO2+2CO=FeO·TiO2+Fe+2CO2FeO·TiO2+CO=Fe+TiO2+CO2为了减少锰杂质对还原过程的干扰,澳大利亚在还原过程中加入一定量的硫作催化剂,使矿中的MnO优先生成硫化物,减少锰对钛铁矿还原的影响,而所生成锰的硫化物,可在其后的酸浸过程中溶解而除去,从而可提高产品的TiO2品位。

硫酸浸出法提钒

硫酸浸出法提钒

硫酸浸出法提钒是使用硫酸来处理含钒矿石或废钒催化剂,以释放并提取钒的方法。

这种方法具有以下优点:

1.高效提取:浓硫酸能够有效分解矿石中的有机物质,并将钒从矿石基质中释放出来。

相对于传统的提取方法,该技术能够实现更高的钒提取率和回收率。

2.可控性强:通过调节熟化处理的温度、浓硫酸的用量和熟化时间等参数,可以实现对钒的选择性提取,减少其他有害元素的提取。

3.处理效果稳定:与其他钒提取方法相比,浓硫酸熟化浸出提取钒的方法稳定性较高,具有较好的工程可操作性。

4.成本效益:从废钒催化剂中提取钒不仅可以解决硫酸生产废料的问题,还可以降低提取成本。

在硫酸浸出法提钒的过程中,通常包括以下步骤:

1.矿石破碎和研磨:将含钒矿石破碎并研磨成细小的颗粒,以便与硫酸更好地接触和反应。

2.酸浸出:将破碎研磨后的矿石与硫酸混合,在一定温度和压力下进行反应,使钒从矿石中释放出来,形成钒硫酸盐。

3.分离和纯化:通过过滤、洗涤、干燥等步骤,将钒硫酸盐从其他杂质中分离出来,并进行纯化处理,得到高纯度的钒产品。

需要注意的是,硫酸浸出法提钒的具体工艺流程和参数可能会因不同的矿石类型和杂质含量而有所不同。

因此,在实际操作中,需要根据具体情况进行工艺优化和调整。

高钛渣强化焙烧—浸出法制备人造金红石

钛白粉是目前世界上性能最好的一种白色颜料,是重 要的精细化工材料 [1]。硫酸法生产钛白粉主要弊端是废物 排放量较大,对环境污染严重 [2]。据统计 [3],每生产 1 t 钛 白粉要排出 20% 左右的硫酸 8~10 t,硫酸亚铁晶体 2.5~3.5 t, 酸性废水 (5% 以下 )200 t 左右,酸性废渣 500~600 kg,废 气 2×10 ~4×10 m , 对环境污染相当严重。 氯化法生产钛 白粉不仅产品质量好,而且生产过程中“三废”少

有色金属工程 2011 年 第 3 期

35

系列复杂的固溶体,从而使钛固溶体将杂质元素包裹。高 钛渣 X 衍射图谱见图 1。

400 [CW-高 钛渣 .M

d=3.5240 d=2.7577

将高钛渣配置一定添加剂量后,考察在不同温度条件 下强化焙烧—浸出工艺对制备人造金红石的影响,浸出条 件: 浸出温度 90 ℃、 液固比 6 ∶ 1、 浸出时间 2 h。 试验 结果见图 2。 强化焙烧温度试验结果表明,在一定添加剂条件下进 行强化焙烧所制备的人造金红石 TiO2 的品位均在 90% 以

添加剂浓度 /(g·L-1) 0 50 100 200 表 3 添加剂浓度对洗涤的影响 洗涤液 固比 6∶1 6∶1 6∶1 6∶1 洗涤温度 /℃ 90 90 90 90 洗涤时间 /h 2 2 2 2 TiO2 品位 /% 92.41 94.08 94.20 94.56

质。洗涤条件初步设定为洗涤温度 90 ℃、洗涤时间 2 h、 洗涤液固比为 6 : 1,改变添加剂的浓度,试验结果见表 3。

试验用原料为四川某钛铁矿制备的高钛渣, 化学成 分及钛、 铁物相分析分别见表 1 和表 2。 表 1 表明, 高钛 渣 TiO2 品位低, 杂质元素含量高, 难以达到氯化法生产 钛白对人造金红石品位的要求。 高钛渣杂质成分主要为

4万吨每年硫酸法金红石钛白黑段设计

4万吨每年硫酸法金红石钛白黑段设计摘要摘要钛白粉是目前世界上性能最佳的白色颜料,被广泛应用于涂料、塑料、造纸、油墨、橡胶、化纤等工业。

由于钛白粉生产需要较大资金的投入,另外还存在着工艺过程复杂、关键技术保密、三废处理困难等特殊性,尽管我国钛资源十分丰富,但钛白工业却相对落后。

本课题主要研究内容是设计4万吨/年硫酸法金红石钛粉厂黑段的设计。

包括工艺技术方案的选择、原辅材料、燃料及动力的供应、节能、环境保护等的讨论,并绘制带控制点的工艺流程图,通过选择合理的工艺路线,进行产能的优化,最终达到设计的合理性和可行性。

在设计中,以每天得产能为依据,为设备的选型和设计提供了依据。

在设备选型阶段,对主要过程设备进行了设计计算。

对生产过程中产生的三废进行了计算,并提出处理流程。

通过编写设计说明书,加深对钛白粉黑段的认知,在此基础上绘制带控制点的工艺流程图,并列出主要的设备。

关键词 4万吨每年硫酸法钛白,金红石,工艺设计IABSTRACTABSTRACTTitanium pigment is currently the best performance of white paint, and it is widely used in the coatings, plastics, papermaking, printing ink, rubber, chemical fiber and other industries. Due to large amount of capital invested on production of Titanium pigment, in addition, the particularity exists: the technical process is complicated, and the key technology is surreptitious andthe three wastes treatment is difficult; though titanium resources are very rich in China, the titanium pigment industry is relatively backward.The main study content of this issue is to design and research 40,000 tons / year of sulfate process titanium dioxide plant, including the choice of technical skill program, auxiliary materials, supply of fuel and power, energy saving, environmental protection and other discussions. And the technological flow sheet with control point plans is drawn, and the production capacity is optimized through choosing a reasonable route for the optimization of production so as to design reasonably and feasibly. In the design, with adaily capacity basis for the selection and design of the equipment provided a basis. In equipment selection stage, the main process equipment design and calculation. The production process of the waste was calculated, and proposed processes.Through the preparation of brochures designed to enhance the awareness of titanium white. On the basis of the mapping process with the control point plans .And sets out the main equipment.Keywords 40,000 tons of titanium dioxide per year sulfuric acid, rutile, processdesignII目录目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1绪论 (1)1.1概述 (1)1.1.1项目概况………………………………………………………………….…1 1.1.2项目建设的目的、意义...............................................................1 1.1.3设计的主要成果........................................................................2 1.1.4设计中存在的问题.....................................................................2 1.2设计依据、设计原则...........................................................................2 1.2.1设计依据...............................................................................2 1.2.2设计原则...............................................................................3 1.3设计范围......................................................................................3 1.3.1钛白装置...............................................................................3 1.3.2辅助工程. (3)2 硫酸法钛白生产黑段工艺设计说明 (4)2.1原矿粉碎 (6)2.1.1工艺目的..............................................................................6 2.1.2矿粉粒度要求........................................................................6 2.1.3粉碎设备...........................................................................6 2.1.4原矿粉碎工艺流程简述............................................................6 2.1.5原矿粉碎工艺流程框图.........................................................6 2.2酸解..........................................................................................7 2.2.1酸解的目的........................................................................7 2.2.2酸解的原理........................................................................7 2.2.3钛铁矿酸解的工艺过程............................................................8 2.2.4酸解工艺流程简述..................................................................9 2.2.5酸解工艺流程框图...............................................................10 2.3沉降及热过滤..............................................................................10 2.3.1沉降的目的........................................................................10 2.3.2沉降的基本原理 (11)2目录2.3.3沉降工艺流程简述………………………………………………………11 2.3.4沉降工艺流程框图………………………………………………………11 2.4控制过滤…………………………………………………………………………12 2.4.1控制过滤的目的…………………………………………………………12 2.4.2控制过滤工艺流程简述…………………………………………………12 2.4.3控制过滤工艺流程框图…………………………………………………12 2.5浓缩………………………………………………………………………………12 2.5.1浓缩的目的……………………………………………………………12 2.5.2浓缩工艺流程简述...............................................................13 2.5.3浓缩工艺流程框图 (13)3物料及热量衡算 (14)3.1物料衡算 (14)3.1.1高钛渣、钛精矿..................................................................14 3.1.2浓硫酸...........................................................................14 3.1.3沉降..............................................................................15 3.1.4压滤..............................................................................15 3.1.5浓缩..............................................................................15 3.2热量衡算....................................................................................15 3.2.1钛矿粉碎...........................................................................15 3.2.2酸矿预混合........................................................................15 3.2.3酸解..............................................................................15 3.2.4沉降..............................................................................16 3.2.5浓缩 (16)4设备选型 (18)4.1球磨系统的选择........................................................................18 4.2酸解锅的选择...........................................................................18 4.3沉降池的选择..............................................................................18 4.4浓缩器的选择..............................................................................19 4.5工程主要设备配置一览表 (19)5污染治理及排放 (20)5.1废气的治理及排放 (20)5.1.1钛白粉装置废气........................................................................20 5.1.2无组织排放...........................................................................20 5.2废酸的产生及处理 (20)3目录5.3废水的治理及排放 (20)5.3.1工业废水..............................................................................20 5.3.2污水处理站废水治理及排放情况 (21)6项目分析 (22)6.1建设项目概况 (22)6.1.1建设项目名称、性质和地点.........................................................22 6.1.2建设规模、内容........................................................................22 6.1.3工程建设内容及项目组成............................................................22 6.1.4工程建设内容及项目组成............................................................22 6.1.5劳动定员及生产制度 (23)7结论...............................................................................................24 参考文献.........................................................................................25 致谢. (26)4感谢您的阅读,祝您生活愉快。

人造金红石生产概述—中国钒钛之都的生产、市场与产业的知识元素

人造金红石生产概述—中国钒钛之都的生产、市场与产业的知识元素原创彭富昌邹建新等金红石是一种黄色至红棕色的矿物,其主要成分是TiO2,还含有一定量的铁、铌和钽。

铁是由于它与钛铁矿共生的结果。

由于Ti4+与Nb+、Ta+5离子的相似性,铌和钽常伴生在钛矿石中。

金红石是较纯的二氧化钛,一般含二氧化钛在95%以上,但地壳中储量较少。

人造金红石(artificial rutile)又称合成金红石(synthetic rutile)。

系指利用化学加工方法,将钛铁矿中的大部分铁成分分离出去所生产的一种在成分上和结构性能上与天然金红石相同的富钛原料,其TiO2含量视加工工艺之不同波动在91~96%,是天然金红石的优质代用品,大量用于生产氯化法二氧化钛,也可用于生产四氯化钛、金属钛以及搪瓷制品和电焊条药皮,还可用于生产人造金红石黄颜料。

主要生产国家有澳大利亚、美国、日本、印度、马来西亚等。

目前产量已超过天然金红石,主要原因是天然金红石贮量日渐枯竭,产量逐年下降。

由于金红石有用作宝石的优良性质,所以人们一直在研究科学合成金红石的方法。

1947年,美国铅业公司首先用焰熔法制出了人造金红石,其中的无色透明者,主要就是用作钻石的代用品或假冒品。

用无色透明的人造金红石琢磨成的宝石闪亮刺眼、五彩缤纷,超过了真钻石,常被称为“五彩钻”或“五色钻”,与真钻石不难区别。

由于金红石有强烈的双折射,用放大镜从顶面观察“五彩钻”,可以发现底部的棱线的显著的双影,真钻石则绝不会出现双影。

此外,“五彩钻”因为闪光过分艳丽,并带有不清亮的乳白光,看来有庸俗之感。

——《钒钛产品生产工艺与设备》,北京:化工出版社,邹建新等,2014.01【钒钛资源综合利用四川省重点实验室(攀枝花学院),cnzoujx@】。

硫酸法钛白生产原理---乘钒钛文化之风 创钒钛经济之业

硫酸法钛白生产原理---乘钒钛文化之风创钒钛经济之业原创邹建新等钛白生产方法包括如下三种:硫酸法:可生产金红石型和锐钛型钛白;氯化法:国内仅攀锦钛业公司采用(截止2013年),国外55%企业采用,只能生产金红石型钛白;盐酸法:尚未产业化,新西兰曾进行试生产。

硫酸法生产钛白是成熟的生产方法,使用的原料为钛精矿或钛渣,以及矿渣混合物。

硫酸法钛白生产,实际上是一个通过分离、提纯等化学和物理方法,去除钛精矿(钛渣)中的杂质,只保留90%以上TiO2的一个化工过程。

硫酸法钛白生产的主要环节包括:①酸解;②钛液水解;③偏钛酸盐处理;④偏钛酸煅烧;⑤钛白后处理。

生产钛白的原料:钛精矿或钛渣、硫酸(本节以钛精矿为例)。

生产钛白的产品:金红石型钛白或锐钛型钛白,另外副产硫酸亚铁,(本节以金红石型钛白为例)。

生产钛白的工艺:硫酸法。

生产钛白的主要设备:酸解罐、水解锅、回转窑等。

产品钛白粉及煅烧回转窑如图4.5.1和图4.5.2所示。

图4.5.1 钛白粉图4.5.2 回转窑硫酸法钛白生产所用原料钛精矿及产品钛白的典型化学成分分别如表4.5.1和表4.5.2所示。

表4.5.1 攀钢主流程钛精矿典型化学成分,%成分TiO2ΣFe FeOFe2O3SiO2S P MgOAl2O3含量>4730.5834.275.55<3.<0.19<0.00496.121.34成分MnO V2O5Cu Co Ni Cr AsCaO含量0.650.0950.00520.00130.0087<0.005 <0.00770.75表4.5.2 钛白主要化学成分及性质,%成分产品类型锐钛型A1锐钛型A2金红石型R1金红石型R2金红石型R3TiO2≥98 92 97 90 80 105℃挥发物≤0.5 0.8 0.5 商定商定水溶物≤0.6 0.5 0.6 0.5 0.7 筛余物(45μm)≤0.1 0.1 0.1 0.1 0.1——《钒钛产品生产工艺与设备》,北京:化工出版社,作者:邹建新等,2014.01(攀枝花学院)。

金红石开发利用市场分析报告

金红石开发利用市场分析报告1.引言1.1 概述金红石,又称红宝石、红宝石玛瑙,是一种珍贵的宝石材料,具有鲜艳的红色和出色的光泽,因其稀有性和美丽特征而备受珠宝和工艺品市场的青睐。

本报告旨在对金红石的开发利用市场进行深入分析,探讨其目前的现状以及未来的发展前景,为相关行业的经营者和投资者提供参考依据。

首先我们将对金红石的来源和特点进行介绍,然后对目前金红石的开发利用现状进行分析,最后展望金红石在市场中的地位和其未来的发展趋势。

文章结构部分内容如下:1.2 文章结构:本文分为引言、正文和结论三个部分。

在引言部分中,将简要介绍金红石的概况,并说明文章的目的和意义。

在正文部分,将详细介绍金红石的来源和特点,分析金红石的开发利用现状,并探讨其在市场中的地位和前景展望。

在结论部分中,将强调市场分析的重要性,提出金红石开发利用的建议,并对全文进行总结。

通过这样的结构安排,可以全面深入地探讨金红石的开发利用市场分析,为相关研究和实践提供参考和指导。

1.3 目的目的部分的内容应该围绕着撰写该市场分析报告的目的和意义进行阐述。

可能包括对金红石开发利用市场的需求和趋势进行深入分析,以及为开发利用金红石提供决策支持和指导。

同时,也可以说明该报告旨在为相关行业提供科学的发展方向和战略规划,推动金红石产业的健康发展和市场竞争力。

此外,还可以强调该报告的编写旨在为投资者、企业决策者和金红石生产商提供准确的市场信息和数据分析,帮助他们做出明智的投资和经营决策。

1.4 总结在本文中,我们对金红石的开发利用进行了深入分析和探讨。

通过了解金红石的来源和特点,以及开发利用现状,我们对金红石在市场中的地位和前景展望有了更清晰的认识。

同时,我们也强调了市场分析的重要性,并提出了一些金红石开发利用的建议。

总的来说,金红石作为一种珍贵的宝石材料,拥有巨大的市场潜力和发展空间。

通过不断的研究和开发,我们可以更好地利用金红石的优势,为市场带来更丰富的选择,同时也为金红石的产业发展注入新的活力。

钛渣生产新技术—中国钒钛之都的生产、市场与产业的知识元素

钛渣生产新技术—中国钒钛之都的生产、市场与产业的知识元素原创邹建新等近年钛渣生产技术的发展方向体现在三方面,一是合理发展大型密闭矩形电炉,二是采用大型圆形密闭电炉,三是针对现有的圆形电炉进行局部各环节的改进。

比如,近年云南新立公司引进了南非、德国及乌克兰的大型直流空心电极电弧炉技术,并进行了优化改进,运行效果较好。

近年具有代表性的钛渣生产新技术如下。

(1)高杂质钛铁矿精矿制取富钛料的方法中国地质科学院矿产综合利用研究所提出了一种高杂质钛铁矿精矿制取富钛料的方法,涉及富钛料的制取方法技术领域,其技术路线为:原矿—磁选—铁精矿—尾矿—浮选—钛铁矿精矿—焙烧—磁选—还原熔炼—钛渣—提纯—富钛料,该法集电炉熔炼法和酸浸法之优势,克服了两法之不足,既能处理高杂质含量的岩矿型钛铁矿精矿,又能生产高质量的钛渣产品。

(2)一种环形炉或转底炉冶炼钛渣的方法攀钢提供了一种冶炼钛渣的方法,该方法包括下述步骤:将钛精矿、粘结剂和碳质还原剂的混合物制成球团矿或压团矿;将球团矿或压团矿烘干;使用环形炉或转底炉预还原球团矿或压团矿,从而制得金属化球团或金属化压团;将金属化球团或金属化压团装入电炉进行熔化分离,得到半钢和钛渣,其中,使用球团矿或压团矿的预还原产生的烟气为球团矿或压团矿的烘干提供热量,并使用熔化分离过程中产生的烟气为球团矿或压团矿的预还原提供热量。

(3)利用钒钛铁精矿融态还原冶炼酸溶性钛渣的方法攀钢提供了一种利用钒钛铁精矿融态还原冶炼酸溶性钛渣的方法。

包括步骤:将钒钛铁精矿与钛精矿混合,加入碳质还原剂和粘结剂,形成混合料;对所述混合料进行还原,然后进行渣铁分离处理,以得到半钢和钛渣;对经渣铁分离处理得到钛渣的表面进行喷水,以使钛渣的温度在降温过程中迅速跨越600℃~850℃温度区间,形成酸溶性钛渣。

该方法能够高效利用钒钛铁精矿中的Fe和TiO且具有融态还原过程反应平稳、熔化分离过程效果好、炉况稳定、冶炼周期2短、电耗水平低和生产成本低等优点。

硫酸法钛白生产中钛液的制备---乘钒钛文化之风 创钒钛经济之业

硫酸法钛白生产中钛液的制备---乘钒钛文化之风创钒钛经济之业原创 邹建新等硫酸法钛白生产中钛液的制备 (1)原矿准备按照酸解的工艺要求,用雷蒙磨(球蘑机、风扫磨)磨矿,将钛精矿粉碎至一定的粒度。

325目 筛余≤1.5%,增加反应接触面,使酸解反应能够正常进行。

雷蒙磨结构如图4.5.4所示。

图4.5.5是某钛白粉厂酸解工序的球蘑机。

图4.5.4 雷蒙磨结构示意图 1-磨环;2-旋辊;3-主轴;4-支架;5-外壳;6-分级器图4.5.5 球蘑机钛铁矿选择时要注意如下几点:①二氧化钛的品位高低是选择钛铁矿时首先要考虑到的因素,它直接影响工厂的收率和成本。

一般矿中的TiO 2二氧化钛含量应不低于47%。

②二氧化钛的品位高低,主要涉及经济和消耗定额而钛铁矿中FeO/Fe2O3的比值大小直接影响酸解的操作和安全。

③控制钛铁矿中有害杂质的含量是提高产品质量(白度、消色力)的关键因素之一。

④ Al2O3,SiO2,S,P等非金属杂质虽然对产品的白度没有多大的影响,但是它们在酸解时(特别是MgO,CaO)会形成胶体,严重影响钛液的沉降和净化效果。

为了能生产出高质量的钛白粉,钛铁矿中的杂质含量最好不要超过以下范围。

Fe2O3﹤13%,Cr2O3﹤0.03,MnO﹤1.5%,Nb2O5﹤0.2%,V2O5﹤0.5%,S﹤0.2%,Al2O3﹤1%,SiO2﹤1%,P2O5﹤0.025%,金红石﹤0.5%。

对硫酸的要求:硫酸法钛白粉生产中的第二个主要原料是硫酸,它是一种很活泼、氧化性很强的强酸,由于它的沸点很高(338℃)因此很适合用它来溶解钛铁矿。

通常对硫酸的质量没有特殊要求,只要符合工业硫酸的国家标准即可. 对于硫酸浓度的要求,一般为88-98% ,但最好不低于85%,通常使用92-96% 浓度的硫酸比较好。

钛铁矿的干燥与粉碎:钛铁矿的干燥一般在风扫磨中进行,风扫磨属于一种卧式球磨机,钛铁矿在不同直径大小的钢球中磨细后,由热风炉来的热风把矿粉输送到收料器内。

硫酸浸出法生产人造金红石—中国钒钛之都的生产、市场与产业的知识元素

硫酸浸出法生产人造金红石—中国钒钛之都的生产、市场与产业的知识元素原创彭富昌邹建新等酸浸法生产人造金红石,将还原后的物料用酸(盐酸或硫酸)在高温下浸出铁等杂质,分为盐酸法和硫酸法。

此法用硫酸做溶剂对钛铁矿进行浸出,使铁溶解进入溶液而钛则富集于不溶残渣中,该法适合处理含Fe2O3高的钛铁矿,多用于钛白生产上。

将矿石中的Fe2O3焙烧成FeO,经磁选获得钛铁矿。

然后将钛铁矿放入带有搅拌器并内衬耐酸砖的浸出罐中利用硫酸浸出,控制温度为393~403K。

基本反应为:FeO.TiO2+H2SO4=TiO2+FeSO4+H2O(1)原理。

日本石原产业株式会社采用印度高品位钛铁矿(氧化砂矿,TiO2含量59.5%,矿中的铁主要是以Fe3+形式存在),先用还原剂将Fe3+还原为Fe2+,然后利用硫酸法钛白生产排出的浓度为22%~23%的稀废硫酸进行加压浸出,使之溶解矿中的铁杂质而使TiO2富集。

这种生产人造金红石的方法源于石原公司,故称石原法。

石原法包括还原、加压浸出、过滤和洗涤、锻烧等工序。

石原公司早已建成了年产10万吨人造金红石的工厂。

稀硫酸浸出法生产人造金红石工艺流程如图4.3.3所示。

图4.3.3稀硫酸浸出法生产人造金红石工艺流程(2)还原以石油焦为还原剂。

在回转窑中,将矿中的Fe3+还原为Fe2+,还原温度为900~1000℃,时间为5h,还原所得的Fe2+应占总铁的95%以上,窑内要求正压操作(19.6~39.2Pa),还原料在冷却窑中于隔绝空气的情况下,冷却至80℃出料。

用磁选机分离,除去残焦,剩下的还原料,作为下道工序浸出之用。

(3)加压浸出。

在一台80m3衬有耐酸砖的浸取罐中,加入浓度为22%~23%的稀硫酸,按固液比为1:3加入还原料,压力0.1~0.15MPa,温度为120~130℃,搅拌浸取8h,使矿中的Fe2+被溶解而生成硫酸亚铁进入溶液,而TiO2留在固相中。

其反应式如下:FeTiO3+H2SO4===FeSO4+TiO2+H2O在酸浸过程中,TiO2也部分被溶解而后又水解析出,加入TiO2水合胶体为晶种可扩大固液两相间的浓度差,从而可加速铁的浸出速度和增加浸出率;也有助于控制产品的粒度,减少细粒产品。

硫酸法金红石型钛白粉的生产简介

硫酸法⾦红⽯型钛⽩粉的⽣产简介到⽬前为⽌,钛⽩粉的⼯业⽣产⽅法应⽤较⼴的是硫酸法和氯化法,我公司钛⽩粉的⽣产现采⽤的是硫酸法。

硫酸法的⽣产操作程序⾮常复杂,其基本化学反应中包含有⼀系列的简单的化学反应,硫酸法的三步最基本的化学反应分别是在酸解、⽔解和煅烧阶段中发⽣的:酸解:⽔解:煅烧:硫酸法⽣产⼯艺流程⽰意图见下图。

原矿粉碎-混合-酸溶解-沉淀-热过滤-真空结晶-结晶分离-控制过滤-浓缩-⽔解-⼀洗-漂⽩-钛铁矿-⼆洗-盐处理-煅烧-前粉碎-湿磨,分级-表⾯处理-三洗-旋转闪蒸⼲燥-⽓流粉碎-⾦红⽯成品-硫酸-碌钒-废酸⼯艺流程简述如下:⾸先将钛矿原料⼲燥并经研磨,再⽤硫酸分解。

酸解反应前,⽤机械搅拌或压缩空⽓先将矿粉和硫酸的混合物搅拌均匀,加⼊引发液利⽤硫酸的稀释热引发酸解反应,反应产物是钛、⼆价和三价铁、其它⾦属的硫酸盐,是⼀种多孔性的固相物。

加⼊⽔或稀硫酸浸取固相物,得到钛的硫酸盐溶液称为钛液。

在钛液中加⼊铁粉或铁屑,使其中的⾼价铁还原成亚铁,便于后⾯⼯序中分离。

然后让钛液静置沉降,除去氧化硅和未反应的钛矿⼀类的固体残渣,钛液在沉降之前,需加⼊絮凝剂使其中的胶体物质絮凝沉降,为了提⾼沉降后钛液的质量,⽤过滤的⽅式降去⼀部分未沉降的杂质。

初步净化后的钛液根据⼯艺要求的铁钛⽐⽤冷冻或真空结晶,让⼤部分硫酸亚铁结晶析出⽽得以分离,分离亚铁后通过控制过滤除去钛液中的微量残渣。

然后对钛液进⾏浓缩,使钛液浓度提⾼到⽔解所要求的浓度。

钛液的⽔解是硫酸法⽣产钛⽩粉最关键的⼀步,为确保⽔解产物的质量,⽔解条件必须严格控制。

⽔解快结束时⽤⽔稀释,可提⾼钛液的⽔解率,但稀释过度,则会影响⽔合⼆氧化钛的质量。

⽔解所得的⽔⼆氧化钛经过滤除去所吸附的母液后⽤⽔洗涤,其酸性滤液应回收处理。

⽔洗以后的⽔合⼆氧化钛在酸性和还原条件下进⾏漂⽩和漂洗除去残存的微量杂质铁,然后加⼊少量能控制晶体成长的物质(盐处理剂),再进⾏煅烧。

硫酸法钛白生产中钛铁矿的选择与准备

硫酸法钛白生产中钛铁矿的选择与准备原则上岩矿(原生矿)和砂矿(次生矿)都能用于硫酸法的钛白粉生产。

但是钛铁矿的组成很复杂,它与矿石的成因、类型、共生结构有关,既使在同一矿床内的钛铁矿,也因风化、蚀变的程度不同,使用效果也不同。

因此选择好钛铁矿是生产出高质量产品的首要工作。

一般选择钛铁矿时要特别注意如下几点。

a.二氧化钛的品位高低是选择钛铁矿时首先要考虑到的因素,它直接影响工厂的收率和成本。

二氧化钛品位过低,不仅要增加矿的消耗,而且还要多消耗硫酸,由于二氧化钛含量低,矿中的非钛杂质就高,使生产中的沉淀、净化过程变得复杂困难,一般矿中的二氧化钛含量应不低子47%。

但是二氧化钛含量太高(60%以上),酸解的难度增大,通常二氧化钛含量高的钛铁矿(特别是次生矿)一般都含有少量的金红石,金红石不溶于硫酸,最后在沉淀时与废渣一道排掉,使酸解率降低。

b.二氧化钛的品位高低,主要涉及经济和消耗定额而钛铁矿中的FeO/Fe2O3的比值大小直接影响酸解的操作和安全。

因为lmol的Fe2O3与硫酸起反应要比lmolFeO与硫酸反应多生成20KJ的热量,所以Fe2O3含量高的钛铁矿反应时放热量大、反应激烈、容量发生冒锅事故,而且在浸取还原时要多消耗铁屑和硫酸。

国内某厂曾经计算过Fe2O3含量每增加1%,每吨钛铁矿仅多消耗的硫酸和铁粉的价值就达9.85元(1998年物价)。

c.控制钛铁矿中有害杂质的含量是提高产品质量(白度、消色力)的关键因素之一。

由于钛铁矿中的某些杂质通过一般的选矿方法很难除去,作为钛白粉生产者要注意控制矿中的有害杂质的含量。

这些有害杂质主要是铬、钴、锰、钒、铅、铜、铌、锡、铈、稀土元素等过渡金属元素。

上述元素在钛铁矿中通常以氧化物、砷化物、硫化物和磷酸盐的形式存在,在酸解时成为硫酸盐而溶解到钛液中,通过一般的重力沉降方法不能完全除掉,在水解时它们又沉淀、吸附到水合二氧化钛的表面,最后在煅烧时又变成氧化物而显色。

人造金红石生产基本原理—中国钒钛之都的生产、市场与产业的知识元素

人造金红石生产基本原理—中国钒钛之都的生产、市场与产业的知识元素原创彭富昌邹建新等人造金红石生产是钛矿物原料的富集过程之一,主要是经湿法处理除去非钛杂质的高钛物料。

人造金红石是四氯化钛生产的主要原料之一,而四氯化钛又是生产钛白和海绵钛的中间原料,因此人造金红石生产工艺的改进、产量的增加及产品质量的提高等,对于海绵钛及钛白生产均有明显影响。

生产人造金红石的原料是钛铁矿,少数为钛渣,但钛渣也是由钛铁矿生产的,可以说,钛铁矿是人造金红石生产的基本原料。

由钛铁矿生产人造金红石的工艺基础是除去钛铁矿中的铁及其他杂质,最大限度地以金红石形式富集钛。

根据除铁工艺的特点,需将铁氧化和还原,然后用适宜方法除去。

人造金红石生产对钛铁矿原料的要求较宽,但对低放射性的要求较严。

当然从经济及工艺方面考虑,仍然还是低杂质、高品位的钛铁矿最受欢迎。

人造金红石生产工艺的主体均包括钛铁矿的氧化、还原、浸出及废酸的处理,最终产品是多孔金红石型的颗粒氧化钛相。

一般工艺过程是,在800℃焙烧钛铁矿,在原生颗粒内碎裂成赤铁矿、金红石和假板钛矿,使其分别成为铁和钛的氧化物,然后将其分离。

由于碎裂后增加了各相可供利用的反应表面,随后于1100~1200℃还原焙烧,反应更趋完全。

若铁弱还原为Fe2+(Benelite法、Murso法、石原法),在盐酸或硫酸中溶解时,氧化钛相不溶,此时在固相含量高(钛饱和)的条件下,钛将随原有颗粒再沉淀为假象晶体,而铁、镁、钙、锰、铀、铝等进入溶液,从而与钛分离。

这样产出的人造金红石理论纯度应>95%TiO2。

但在金红石形成时,有部分铁还原成金属铁,并与部分杂质元素形成难溶化合物,不能被酸浸除去,所以通常人造金红石纯度只有89%~92%。

若能控制杂质元素铁及其他组分较少形成难溶化合物,并强化酸浸条件,还是有望生产出TiO2含量较高的人造金红石,这也就是目前一些公司提高人造金红石品位的研究方向。

——《钒钛产品生产工艺与设备》,北京:化工出版社,邹建新等,2014.01【钒钛资源综合利用四川省重点实验室(攀枝花学院),cnzoujx@】。

年产10万吨硫酸法金红石型钛白粉建设可行性研究报告

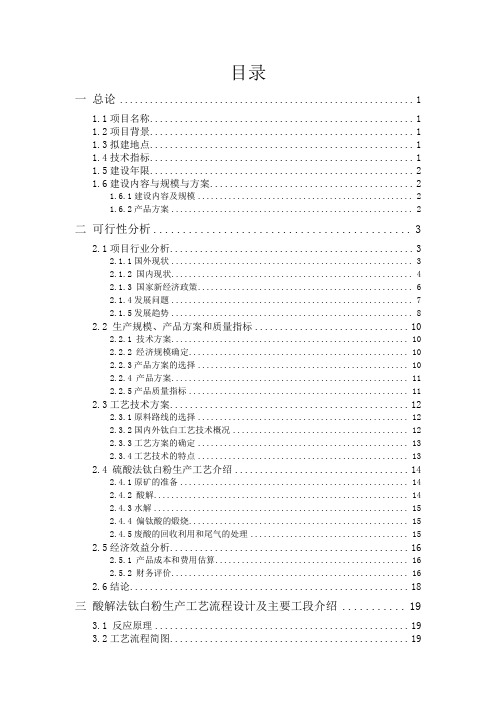

目录一总论 (1)1.1项目名称 (1)1.2项目背景 (1)1.3拟建地点 (1)1.4技术指标 (1)1.5建设年限 (2)1.6建设内容与规模与方案 (2)1.6.1建设内容及规模 (2)1.6.2产品方案 (2)二可行性分析 (3)2.1项目行业分析 (3)2.1.1国外现状 (3)2.1.2 国内现状 (4)2.1.3 国家新经济政策 (6)2.1.4发展问题 (7)2.1.5发展趋势 (8)2.2 生产规模、产品方案和质量指标 (10)2.2.1 技术方案 (10)2.2.2 经济规模确定 (10)2.2.3产品方案的选择 (10)2.2.4 产品方案 (11)2.2.5产品质量指标 (11)2.3工艺技术方案 (12)2.3.1原料路线的选择 (12)2.3.2国内外钛白工艺技术概况 (12)2.3.3工艺方案的确定 (13)2.3.4工艺技术的特点 (13)2.4 硫酸法钛白粉生产工艺介绍 (14)2.4.1原矿的准备 (14)2.4.2 酸解 (14)2.4.3水解 (15)2.4.4 偏钛酸的煅烧 (15)2.4.5废酸的回收利用和尾气的处理 (15)2.5经济效益分析 (16)2.5.1 产品成本和费用估算 (16)2.5.2 财务评价 (16)2.6结论 (18)三酸解法钛白粉生产工艺流程设计及主要工段介绍 (19)3.1 反应原理 (19)3.2工艺流程简图 (19)3.3硫酸法钛白工艺流程 (20)3.4 尾气的利用 (27)3.5 硫酸亚铁的综合利用 (27)3.6 废酸的综合利用 (27)3.7 废渣的处理 (28)四物料及能量衡算 (29)4.1钛铁矿组成 (29)4.2工艺条件控制参数 (29)4.3.物料计算 (30)4.3.1钛铁矿计算 (30)4.3.2酸量计算 (30)4.3.3 沉降过程物料衡算 (30)4.3.4沉降过程的计算 (31)4.3.5 结晶过程的物料衡算 (32)4.3.6 浓缩过程物料衡算 (33)4.3.7 水解过程中的物料衡算 (33)4.4 能量计算 (34)4.4.2 预热需要的热量 (35)4.4.3第一次升温需要的热量 (35)4.4.4 第二次升温需要的热量 (35)4.4.5保压沸腾时需要的热量 (35)4.4.6 需要的饱和蒸汽量 (35)4.4.7水解能量衡算表 (36)五设备选型 (37)5.1球磨系统的选择 (37)5.2酸解罐的选择 (38)5.3沉降池的选择 (38)5.4浓缩器的选择 (38)5.5板框压滤机选择 (38)5.6工程主要设备配置一览表 (39)5.7其他设备一览表 (39)六厂区自动控制 (40)6.1自动控制方案 (40)6.1.1设计范围 (40)6.1.2自控水平 (40)6.1.3主要控制方案 (41)6.1.4 信号报警和联锁系统 (41)6.1.5仪表电源 (42)6.2仪表类型的确定 (42)6.3主要关键仪表 (43)6.3.1设备选择的依据 (43)6.3.2设备选择的原则 (43)七辅助工段装置内容和生产规模 (44)7.1生产辅助装置内容 (44)8.1空压站 (46)8.1.2设计依据 (46)8.1.3执行标准 (46)8.1.4压缩空气用量与品质 (46)8.1.5技术方案及主要设备选型 (46)8.1.6工艺流程 (47)8.2循环水站 (47)8.3脱盐水站 (47)8.3.1设计依据及原始资料 (47)8.3.2系统出力的确定 (48)8.3.3系统拟定及设备、管材选型 (48)8.3.4 设备、管材选择 (49)8.4污水处理站 (49)九原材料和燃料来源 (51)9.1原料供应 (51)9.1.1主要原料的品种、规格、年需用量、来源及运输条件 (51)9.2主要原材料、燃料供应规划 (51)9.2.1钛铁矿 (51)9.2.2硫酸 (52)9.2.3煤气 (52)十厂址选择、土建及运输 (53)10.1厂址选择因素 (53)10.2厂址选择 (53)10.3土建 (55)10.3.1土建工程方案的选择和原则的确定 (55)10.3.2结构型式的确定 (55)10.4 总建筑面积 (56)10.5运输 (56)10.5.1总平面布置的原则 (56)10.5.2功能划分及工厂组成 (56)10.5.3竖向布置原则及工程的土石方工程量 (57)10.5.4总图布置方案的比较及推荐意见 (57)10.6 厂区平面布置图 (58)十一工厂给排水 (59)11.1给水水源 (59)11.1.1厂区给水系统 (59)11.2工厂排水 (60)十二供电及电讯 (61)12.1 概述 (61)12.1.1设计范围 (61)12.2.2设计标准 (61)12.2.1 全厂供电计算负荷及负荷等级 (62)12.2.2供电电源选择原因 (62)十三环境保护及三废处理 (63)13.1厂址与环境现状 (63)13.2执行的环境质量标准及排放标准 (63)13.2.1环境质量标准 (63)13.2.2环境排放标准 (63)13.2.3 本工程采用的污染物排放标准值 (64)13.3设计中采取的处理措施及预计效果 (65)13.3.1废气治理 (65)13.3.2 废水治理 (65)13.3.3废渣治理 (67)13.3.4噪声治理 (68)13.3.5综合利用 (69)13.4发展要求 (69)13.5预期达到的效果 (70)十四工厂组织劳动定员和员工福利 (71)14.1工厂体制和组织机构 (71)14.2生产班制及定员 (71)14.3 人员来源 (71)14.4 福利及工资待遇 (72)14.4.1 福利待遇 (72)14.4.2 工资待遇 (72)十五劳动保护与安全卫生 (73)15.1设计依据 (73)15.2建设项目生产过程中职业危害因素的分析 (73)15.3劳动保护设计中采用的主要防范措施 (74)15.3.1 建筑及场地布置 (74)15.3.2对生产过程中的危害因素的防范措施 (75)15.4预期效果评价 (76)15.5消防专篇 (77)15.5.1设计依据 (77)15.5.2工程概况及其火灾危险性 (77)15.5.3消防设施和措施 (77)15.5.4安全可靠性评述 (78)一、总论1.1项目名称年产10万吨硫酸法金红石型钛白粉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫酸浸出法生产人造金红石—中国钒钛之都的生产、市

场与产业的知识元素

原创彭富昌邹建新等

酸浸法生产人造金红石,将还原后的物料用酸(盐酸或硫酸)在高温下浸出铁等杂质,分为盐酸法和硫酸法。

此法用硫酸做溶剂对钛铁矿进行浸出,使铁溶解进入溶液而钛则富集于不溶残渣中,该法适合处理含Fe2O3高的钛铁矿,多用于钛白生产上。

将矿石中的Fe2O3焙烧成FeO,经磁选获得钛铁矿。

然后将钛铁矿放入带有搅拌器并内衬耐酸砖的浸出罐中利用硫酸浸出,控制温度为393~403K。

基本反应为:

FeO.TiO2+H2SO4=TiO2+FeSO4+H2O

(1)原理。

日本石原产业株式会社采用印度高品位钛铁矿(氧化砂矿,TiO2含量59.5%,矿中的铁主要是以Fe3+形式存在),先用还原剂将Fe3+还原为Fe2+,然后利用硫酸法钛白生产排出的浓度为22%~23%的稀废硫酸进行加压浸出,使之溶解矿中的铁杂质而使TiO2富集。

这种生产人造金红石的方法源于石原公司,故称石原法。

石原法包括还原、加压浸出、过滤和洗涤、锻烧等工序。

石原公司早已建成了年产10万吨人造金红石的工厂。

稀硫酸浸出法生产人造金红石工艺流程如图4.3.3所示。

图4.3.3稀硫酸浸出法生产人造金红石工艺流程

(2)还原以石油焦为还原剂。

在回转窑中,将矿中的Fe3+还原为Fe2+,还原温度为900~1000℃,时间为5h,还原所得的Fe2+应占总铁的95%以上,窑内要求正压操作(19.6~39.2Pa),还原料在冷却窑中于隔绝空气的情况下,冷却至80℃出料。

用磁选机分离,除去残焦,剩下的还原料,作为下道工序浸出之用。

(3)加压浸出。

在一台80m3衬有耐酸砖的浸取罐中,加入浓度为22%~23%的稀硫酸,按固液比为1:3加入还原料,压力0.1~0.15MPa,温度为120~130℃,搅拌浸取8h,使矿中的Fe2+被溶解而生成硫酸亚铁进入溶液,而TiO2留在固相中。

其反应式如下:

FeTiO3+H2SO4===FeSO4+TiO2+H2O

在酸浸过程中,TiO2也部分被溶解而后又水解析出,加入TiO2水合胶体为晶种可扩大固液两相间的浓度差,从而可加速铁的浸出速度和增加浸出率;也有

助于控制产品的粒度,减少细粒产品。

因为硫酸的浸出效果比盐酸差,一次浸出物中含有部分浸出不完全的矿物,可返回还原或浸出工序,重新处理。

(4)过滤和洗涤。

浸出后的产物经带式过滤机进行固液分离,分出的固相物经水洗、烘干即为富钛料。

分出的液相是含有FeSO4的滤液,用作制取硫酸按和氧化铁红。

其反应式如下:

2FeSO4 + 4NH3 + 2H2O + 1/2O2 = 2(NH4)2SO4 + Fe2O3(5)煅烧。

煅烧可除去富钛料中的水分和脱硫,煅烧在另一个窑中于正压(49~68.6Pa)下进行,窑头温度为900℃左右,煅烧品经冷却包装,即为人造金红石成品。

日本石原产业株式会社所用的原料钛铁精矿和产品人造金红石的组成见表4.3.2。

石原法生产人造金红石,每吨产品需要消耗上述钛铁矿1.78吨、焦油98kg,TiO2回收率可达90%。

表4.3.2 石原法的原料和产品的组成(质量分数)

原料产品

成分

印度钛铁精矿/% 普通人造金红石/% 焊条用人造金红石/% TiO259.62 96.1 95.9

FeO 9.47

Fe2O324.62 1.7 1.85

Al2O3 1.32 0.46 0.35

Cr2O30.16 0.15 0.18

CaO 0.09 0.01 0.01

MgO 0.28 0.07 0.05

MnO 0.48 0.03 0.03

P2O50.14 0.17 0.05

V2O50.2 0.20 0.21

SiO20.7 0.50 0.48

ZrO20.86 0.15 0.16

SO30.03 0.03

(6)石原法的优点。

一是不但可除去矿中的铁,还可部分除去钙、镁、铝和锰等可溶杂质,可获得TiO2含量96%的高品位产品。

二是利用硫酸法钛白生产厂的废硫酸,既使产品的成本降低,又解决了钛白生产的三废治理问题。

三是浸出的副产物FeSO4,被用来加工成硫酸铵肥料和氧化铁红。

(7)石原法的缺点。

该法稀硫酸浸出能力差,只适宜于处理高质量的钛铁精矿,如果钛铁精矿品位较低,则会使工艺过程变得复杂,并会降低产品的质量。

同时三废量大,副流程复杂。

——《钒钛产品生产工艺与设备》,北京:化工出版社,邹建新等,2014.01

【钒钛资源综合利用四川省重点实验室(攀枝花学院),****************】。