石子的筛分析试验

普通混凝土用砂、石质量标准及检验方法

普通砼用砂、石检测作业指导书哈尔滨市龙盛商品混凝土有限公司实验室持有人:普通砼用砂检测作业指导书一、检测标准JGJ 52-2006 普通混凝土用砂质量标准及检验方法二、取样同产地,同时进场用大型工具运输以400m3、以小型工具运输的200m3为一验收批,不足上述数量者以一批论。

在料堆上取样时,取样部位应分布均匀。

取样前先将取样部位表层铲除,然后各部位抽取大致相等的8份,组成一组试样。

每组试样的取样数量对每一单项试验应不小于表1最小取样重量。

可用同一组试样进行几项不同试验,然后用分料器或人工四分法进行缩分。

人工四分法将试样在潮湿状态下拌匀,堆成厚度20mm圆饼,然后沿相互垂直的两条直径把园饼分成四等份取其对角的两份,然后再重新拌匀重复上述过程,直至缩分后材料量略多于进行试验所需数量。

每一试验项目所需砂的最小取样数量见表1。

三、技术指标1、砂颗粒级配区2、砂中含泥量、泥块含量限值3、砂中有机物含量限值有机物含量(用比色法试验);颜色不应深于标准色,如深于标准色,则应按水泥胶砂强度试验方法,进行强度对比试验,抗压强度比不低于0.95。

四、常规试验步骤(试验前应填写仪器设备使用记录)(一)砂的筛分析试验1、本方法适用于测定普通混凝土用天然砂的颗粒级配及细度模数。

2、本试验应采用下列仪器设备:试验筛:10.0、5.0、2.5mm的圆孔筛和1.25、0.63、0.315、0.16mm的方孔筛,以及筛的底盘和盖各一只。

天平:称量1000g,感量1g。

摇筛机。

烘箱:能使温度控制在100~110℃。

浅盘和硬、软毛刷等。

3、试样制备:试验前前应先将来样通过10mm筛,并算出筛余百分率,然后称取每份不少于550g的试样两份,分别倒入两个浅盘中,在100~110℃的温度下烘干到恒重。

冷却至室温备用。

4、试验步骤:准确称取烘干试样500g,置于按筛孔大小(大孔在上、小孔在下)顺序排列的套筛的最上一只筛(即5mm筛孔筛)上;将套筛装入摇筛机内固紧,筛分时间为10min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直到每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛,并和下一个筛中试样一起过筛,按这样顺序进行,直至每个筛全部筛完为止。

碎石检验作业指导书

碎石检验作业指导书本作业指导书依据 JGJ52—2006 编制,适合本公司对碎石的常检项目。

1.验收批1.1 本公司以汽车运输进厂,故以同产地、同品种、同规格和3同一进场 400m或 600t 为验收批。

不足亦按一批论。

根据我公司材料稳定按 1000t 为一批。

1.2 每批检验其颗粒级配、表观密度、含泥量、泥块含量、堆积密度、紧密密度、针片状和压碎指标。

2.取样2.1 在堆料上取样,取样部位应均匀分布。

取样前先将取样部位表层铲除。

然后由各部位抽取大致相等的石共16 份(在料堆的顶部、中部和底部各由均匀分布的五个不同部位取得)组成一组样品。

2.2 若检验不合格时,应重新取样。

对不合格项,进行加倍复验,若仍有一个试样不能满足标准要求,应按不合格品处理。

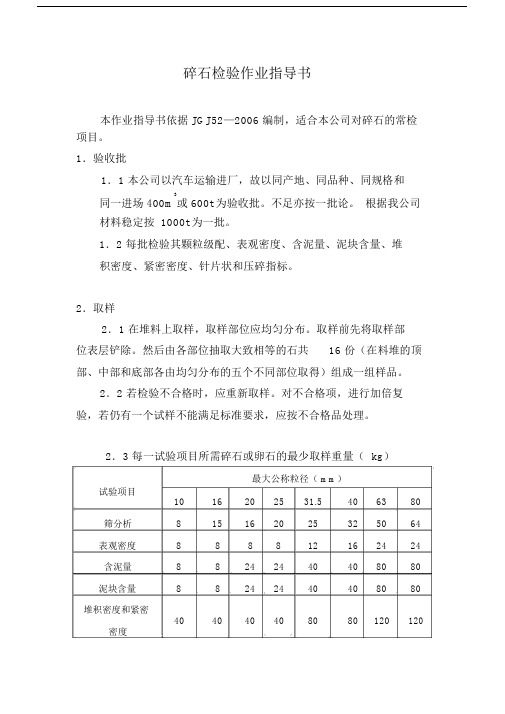

2.3 每一试验项目所需碎石或卵石的最少取样重量(kg)最大公称粒径( mm)试验项目1016202531.5406380筛分析815162025325064表观密度888812162424含泥量88242440408080泥块含量88242440408080堆积密度和紧密404040408080120120密度针、片状含量 1.248122040——注:压碎指标值检验按试验要求的粒级及数量取样。

2.4 每组样品应妥善包装,以避免粗集料散失及遭受污染,并应附有卡片标明、文件编号: ZD/SYS-JS-03-003主题:碎石检验作业指导书第 2版第0次修改第2页共13页样品名称、取样的时间、产地、规格、样品所代表的验收批的重量或体积数、要求检验的项目及取样方法等。

2.5 样品的缩分2.5.1 将每组样品置于平板上,在自然状态下拌混均匀,并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的四份,取其对角的两份重新拌匀,再堆成锥体,重复上述过程,直至缩分后的材料量略多于进行试验所必需的量为止。

2.5.2 碎石或卵石的含水率、堆积密度、紧密度检验所用的试样,不经缩分,拌匀后直接进行试验。

石子的筛分析试验报告

石子的筛分析试验报告1. 引言本次试验旨在通过筛分分析的方法,对一组石子进行颗粒大小的测定和统计,以确定石子的粒径分布情况。

通过这些数据,可以进一步推断石子的物理特性,为相关工程项目的设计和选材提供依据。

2. 实验材料和设备•石子样本:一组约100克的石子样本•筛分装置:包括一套标准筛网和震动筛分仪•秤重设备:用于测量石子样本的质量•实验工具:小刷子、容器等3. 实验步骤3.1 样本准备1.将石子样本取出,去除表面的杂质和尘土。

2.使用小刷子清洁石子样本,确保表面干净。

3.使用秤重设备,测量并记录石子样本的质量。

3.2 筛分试验1.将标准筛网按照从上到下的顺序依次放置在筛分装置上。

2.将石子样本均匀地放置在最上面的筛网上。

3.闭合筛分装置,并启动震动筛分仪进行筛分过程。

4.筛分时间一般为5分钟,可根据实际情况进行调整。

5.筛分结束后,关闭震动筛分仪,取出每个筛网上的石子样本。

3.3 数据处理1.将每个筛网上的石子样本分别称重,并记录下来。

2.计算每个筛网上的石子总质量,并计算出每个筛网的质量百分比。

3.计算出每个筛网上的石子平均粒径,并绘制出石子粒径分布曲线。

4. 结果与讨论通过上述实验步骤,我们获得了石子样本的粒径分布数据,并绘制了石子的粒径分布曲线。

根据实验结果,我们可以得出以下结论:1.石子样本的质量为XX克。

2.在筛分试验中,共使用了N个标准筛网进行筛分。

3.根据筛分结果,整个石子样本的质量百分比分布如下:–第一级筛网:XX%–第二级筛网:XX%–…–最后一级筛网:XX%4.根据每个筛网上的石子样本质量和筛网孔径,我们可以计算出每个筛网上的石子平均粒径,并绘制出石子的粒径分布曲线。

5. 结论本次石子的筛分析试验通过筛分分析的方法,对石子样本的粒径分布进行了测定和统计。

通过实验结果,我们可以获得石子样本的粒径分布曲线,并进一步推断石子的物理特性。

这些数据和结论将为相关工程项目的设计和选材提供重要的参考依据。

普通混凝土用粗骨料(碎石)的检测项目与检测设备

普通混凝土用粗骨料(碎石)的检测项目与检测设备一、依据标准《建筑用卵石、碎石》(GB/T14685—2001)二、检测分类检测分为出厂检测和型式检测。

(一)出厂检验项目建筑用卵石、碎石:颗粒级配、含泥量、泥块含量及针片状含量。

(二)型式检测项目有下列情况之一时,应进行型式检测:(1)新产品投产和老产品转产时;(2)原料资源或生产工艺发生变化时;(3)正常生产时;(4)国家质量监督机构要求检查时。

建筑用卵石、碎石型式检测的项目:颗粒级配、含泥量和泥块含量、针片状颗粒含量、有害物质、强度及坚固性,碱集料反应根据需要进行。

三、检测设备(一)石子筛分析试验设备(1)试验筛:筛分析试验采用公称直径分别为90.0mm、75.0mm、63.0mm、53.0mm、37.5mm、31.5mm、26.5mm、19.0mm、16.0mm、9.5mm、4.75mm和2.36mm 的方孔筛各一只,并附有筛底和盖。

(2)天平和秤:天平的称量5kg,感量5g;秤的称量10kg,感量1g。

(3)烘箱:能使温度控制在(105±5)℃。

(4)摇筛机。

(5)搪瓷盘、毛刷等。

(二)针状和片状颗粒的总含量检测设备(1)针状规准仪(图4.2)和片状规准仪(图4.3)。

(2)台秤:称量10kg,感量10g。

(3)试验筛:筛孔公称直径分别为4.75mm、9.5mm、16.0mm、19.0mm、26.5mm、31.5mm及37.5mm的方孔筛各一只。

(4)游标卡尺。

图4.2 针状规准仪(单位:mm)图4.3 片状规准仪(单位:mm)(三)含泥量检测设备(1)台秤:称量10kg,感量10g。

(2)烘箱:能使温度控制在(105±5)℃。

(3)试验筛:筛孔公称直径为75μm和1.18mm的方孔筛各一个。

(4)容器:容积约10L的瓷盘或金属盒,烘干用的浅盘等。

(5)搪瓷盘、毛刷等。

(四)泥块含量检测设备(1)台秤:称量10kg,感量1g。

石子的筛分析试验

石子的筛分析试验一、目的与适用范围1、目的:测定粗集料(碎石、砾石、矿渣)的颗粒组成。

2、适用范围:1)水泥混凝土用粗集料用干筛法筛分。

2)对沥青混合料及基层用粗集料必须用水洗法筛分3)本方法与适用于同时含有粗集料、细集料、矿粉的矿质混合料,如无机结合料稳定基层材料、沥青混合料以抽提后的矿料等筛分试验。

二、主要仪器设备1. 烘箱〔能使温度控制在(105 ±)C〕2. 方孔筛〔根据需要选用规定的标准筛,并附有筛底和筛盖〕;3. 天平和台秤(称量10kg,感量不大于试样质量的0.1%);4. 摇筛机、搪瓷盘、毛刷等。

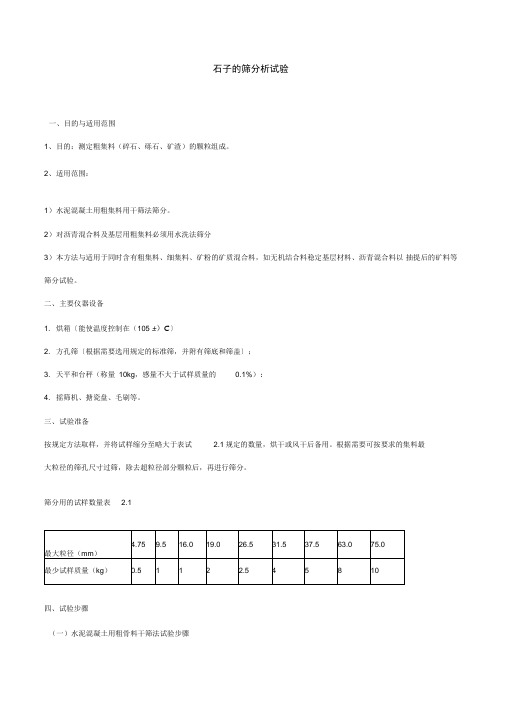

三、试验准备按规定方法取样,并将试样缩分至略大于表试 2.1规定的数量,烘干或风干后备用。

根据需要可按要求的集料最大粒径的筛孔尺寸过筛,除去超粒径部分颗粒后,再进行筛分。

筛分用的试样数量表 2.1四、试验步骤(一)水泥混凝土用粗骨料干筛法试验步骤1. 称取按表2 .1规定数量的试样一份,置于(105 ±5)C的烘箱中烘干至恒重,称取干燥集料试样的总质量(m0). 准确至1%,将试样倒入按孔径大小从上到下组合、附底筛的套筛上进行筛分。

2. 将套筛置于摇筛机上,筛分10min ;取下套筛,按筛孔尺寸大小顺序逐个手筛,筛至每分钟通过量小于试样总质量的0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。

3. 如果某个筛上的集料过多,影响筛分作业时,可以分两次筛分,当筛余颗粒的粒径大于19.00mm时,在筛分过程中,允许用手指拨动颗粒。

4. 称岀各号筛的筛余量,精确至总质量的0.1 % ,试样在各号筛上的筛余量和筛底上剩余量的总量与筛分前后的试样总量(m0)相差不得超过后者的0.5%。

注:由于0.075mm筛干筛几乎不能反沾在粗集料表面的小于0.075mm,部分的石粉筛过去,而且对水泥混凝土用粗集料而言,0.075mm通过率意义不大,所以也可以不筛,且把通过0.15mm筛的筛下部分作为0.075mm的分计筛余,将粗集料的0.075mm通过率假设为0.(二)沥青混合料及基层用粗骨料水洗法试验步骤:1 .称取一份试样,置于(105戈)C的烘箱中烘干至恒重,称取干燥集料试样的总质量(m3),准确至1%,2 .将试样置一洁净容器中,加入足够数量的洁净水,将集料全部盖没,但不得使用任何洗涤剂或表面活性剂。

《土木工程材料实验》实验指导书

《土木工程材料实验》实验指导书实验一、水泥胶砂强度检验(一)试验目的根据国家标准要求,测定水泥各龄期的强度,从而确定或检验水泥的强度等级。

(二)主要仪器设备水泥胶砂搅拌机、胶砂振实台(台面有卡具)、模套、试模(三联模)、抗折试验机、抗压试验机及抗折与抗压夹具、刮平直尺等。

(三)试验方法及步骤1. 试验前准备(1)将试模擦净,四周模板与底座的接触面应涂黄油,紧密装配,防止漏浆,内壁均匀刷一层薄机油。

(2)水泥与标准砂的质量比为1:3,水灰比为0.5。

(3)每成型三条试件需称量水泥450±2g,标准砂1350±5g。

拌合用水量为225±1ml。

(4)标准砂应符合国标要求。

2. 试件成型(1)把水加入锅里,再加入水泥,把锅固定。

然后立即开动机器,低速搅拌30s后,在第二个30s开始的同时均匀地将砂子加入,把机器转至高速再加拌30s。

停拌90s,在第一个15s内用一胶皮刮具将叶片和锅壁上的胶砂,刮入锅中间。

在高速下继续搅拌60s。

各个搅拌阶段,时间误差应在±1s之内。

(2)将空试模和模套固定在振实台上,用一个适当勺子直接从搅拌锅里将胶砂分二层装入试模,装第一层时,每个槽内约放300g胶砂,用大播料器垂直架在模套顶部沿每个模槽来回一次将料层播平,接着振实60次。

再装入第二层胶砂,用小播平器播平,再振实60次。

(3)从振实台上取下试模,用一金属直尺以近90?的角度架在试模模顶的一端,然后沿试模长度方向以横向锯割动作慢慢向另一端移动,一次将超过试模部分的胶砂刮去,并用同一直尺以近乎水平的情况下将试体表面抹平。

(4)在试模上作标记或加字条表明试件编号和试件相对于振实台的位置。

(5)试验前和更换水泥品种时,搅拌锅、叶片等须用湿布抹擦干净。

3. 养护(1)试件编号后,将试模放入雾室或养护箱(温度20±1℃,相对湿度大于90%),箱内篦板必须水平,养护20~24h后,取出脱模,脱模时应防止试件损伤,硬化较慢的水泥允许延期脱模,但须记录脱模时间。

砂、石试验课件

2、试验步骤:

(1)按规定取样,筛除大于9.50 mm的颗粒,并算出其筛余百分率,并将试样缩 分至约1100 g,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,平均 分为2份备用。

注:恒重系指在相邻两次称量间隔不小于3h的情况下,前后两次质量之差不大于该项试验所要求的 称量精度。

(2)称取试样500g,精确至1g。将试样倒入按孔径大小从上到下组合的套筛 (附筛底)上,然后进行筛分。

(3)将套筛置于摇筛机上,摇筛10 min;取下套筛,按筛孔大小顺序再逐个用手 筛,筛至每分钟通过量小于试样总量0.1%为止。通过的试样并入下一号筛中, 并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。称 出各号筛的筛余量,精确至1g。

(4) 试样在各号筛上的筛余量(ma)不应超过按公式计算出的值。

2、试验步骤:

(1)按规定取样,并将试样缩分至不小于下表规定的质量,烘干或风干后备用。

(2)按上表规定称取试样。将试样倒入按孔径大小从上到下组合的套筛(附筛底) 上,然后进行筛分。 (3)将套筛置于摇筛机上,摇筛10 min;取下套筛,按筛孔大小顺序再逐个用手筛, 筛至每分钟通过量小于试样总量的0.1%为止。通过的颗粒并入下一号筛中,并和 下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。当筛余颗 粒的粒径大于19.0 mm时,在筛分过程中,允许用手指拨动颗粒。 (4) 称出各号筛的筛余量。

3、结果计算

卵石含泥量、碎石泥粉含量按下式计算,并精确至0.1%。

石 子 的 泥块含量试验

1、主要仪器设备:

烘箱:温度控制在(105±5)℃; 天平:分度值不大于最少试样质量的0.1%; 试验筛:孔径为2.36mm及4.75mm的方孔筛; 容器:淘洗试样时,保持试样不溅出; 浅盘:瓷质或金属质。

混凝土骨料实验报告

一、实验目的1. 了解混凝土骨料的基本性质,包括其物理、化学和力学特性。

2. 掌握混凝土骨料的分类和选用原则。

3. 熟悉混凝土骨料的质量检验方法。

4. 分析混凝土骨料对混凝土性能的影响。

二、实验材料与设备1. 实验材料:砂、石、水泥、水等。

2. 实验设备:筛分仪、密度计、含水率测定仪、万能试验机、搅拌机、坍落度仪等。

三、实验方法1. 砂的筛分分析:根据《普通混凝土用砂质量标准及检验方法》(GB/T 14684-2011)进行砂的筛分分析,测定砂的细度模数和含泥量等指标。

2. 石子的筛分分析:根据《普通混凝土用碎石或卵石质量标准及检验方法》(GB/T 14685-2011)进行石子的筛分分析,测定石子的粒径分布、针片状含量、含泥量等指标。

3. 骨料密度测定:根据《普通混凝土用骨料密度表》(GB/T 14689-2011)进行骨料密度测定,测定骨料的表观密度、堆积密度和空隙率等指标。

4. 骨料含水率测定:根据《普通混凝土用骨料含水率测定方法》(GB/T 14686-2011)进行骨料含水率测定,测定骨料的含水率。

5. 混凝土配合比设计:根据实验所得的骨料性能指标,结合混凝土强度要求,进行混凝土配合比设计。

6. 混凝土拌合物性能测定:根据《普通混凝土拌合物性能试验方法》(GB/T 50080-2016)进行混凝土拌合物性能测定,包括坍落度、工作性、保水性等指标。

7. 混凝土立方体抗压强度试验:根据《普通混凝土力学性能试验方法》(GB/T 50081-2019)进行混凝土立方体抗压强度试验,测定混凝土的立方体抗压强度。

四、实验结果与分析1. 砂的筛分分析结果:本次实验所用砂的细度模数为2.6,含泥量为1.2%,符合《普通混凝土用砂质量标准及检验方法》的要求。

2. 石子的筛分分析结果:本次实验所用石子的粒径分布均匀,针片状含量为0.5%,含泥量为0.8%,符合《普通混凝土用碎石或卵石质量标准及检验方法》的要求。

砂石试验

2020/6/17

7

摇筛机

2020/6/17

8

筛分结果计算

➢ 计算分计筛余ai(0.1%)=mi×100%/500。 i

11

注意

➢ 整个试验过程应在15~25℃ 温度范围内进行, 试验过程中温度差不应超过2℃ 。

2020/6/17

12

表观密度计算

➢ 计算砂表观密度ρ0(10kg/m3),其中分母等于排 ➢ 开 取水两的次质算量术平均值作为0 测 (定m0值 mm,02如 m两1 次结) 果w之差大

于20kg/m3时,应重新取样试验。

➢ (一)主要仪器:容量瓶(500mL),天平 (精度1g)等。

➢ (二)试验步骤

➢ 1.称取烘干试样300g(m0)置于盛半瓶冷开 水的容量瓶中,排除气泡,塞紧瓶塞,静置 24h。

➢ 2.用滴管加水至500ml刻度处,擦干瓶外水

分,称试样、瓶加水重量m1(g)。

➢20230/6./17 称瓶加水的重量m2(g)。

0

( m0

m0 m2

m1

)

w (kg

/

m3 )

➢ 以两次试验结果的算术平均值作为测定值,两次结

果之差应小于20kg/m3,否则应重新取样进行试验。

➢ 表观密度要求>2500kg/m3,一般在2650~2850kg/m3

2020/6/17

25

石的表观密度试验(广口瓶法)

➢ 主要仪器:广口瓶(1000mL,磨口,并带玻璃片)。 试验筛(孔径为5mm)等。

碎石或卵石的筛分析试验操作细则

碎石或卵石的筛分析试验操作细则

1.0目的

为合理使用碎石或卵石,保证混凝土的质量,制定本细则,试验依据JGJ/T52-2006。

2.0试验设备

a.试验筛:筛孔公称直径为100.0mm、80.0mm、63.0mm、50.0mm、

40.0mm、31.5mm、25.0mm、20.0mm、16.0mm、10.0mm、5.00m和2.50mm的方孔筛以及筛的底盘和盖各一只,筛框直径为300mm,根据需要选用;

b.天平和秤:天平的称量5kg,感量5g;称的称量20kg,感量20g;

c. 烘箱及浅盘:温度控制范围为(105±5)℃;

3.0试验步骤

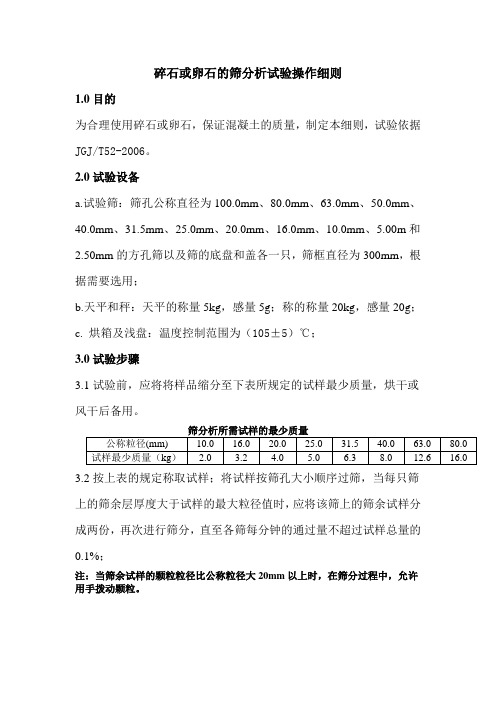

3.1试验前,应将将样品缩分至下表所规定的试样最少质量,烘干或风干后备用。

3.2按上表的规定称取试样;将试样按筛孔大小顺序过筛,当每只筛上的筛余层厚度大于试样的最大粒径值时,应将该筛上的筛余试样分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%;

注:当筛余试样的颗粒粒径比公称粒径大20mm以上时,在筛分过程中,允许用手拨动颗粒。

3.3称取各筛筛余的质量,精确至试样总质量的0.1%。

各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

4.0结果计算

4.1计算分计筛余(各筛上筛余量除以试样总质量的百分率),精确至0.1%。

4.2计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和),精确至1%。

4.3根据各筛的累计筛余,评定该试样的颗粒级配。

石子的筛分析试验

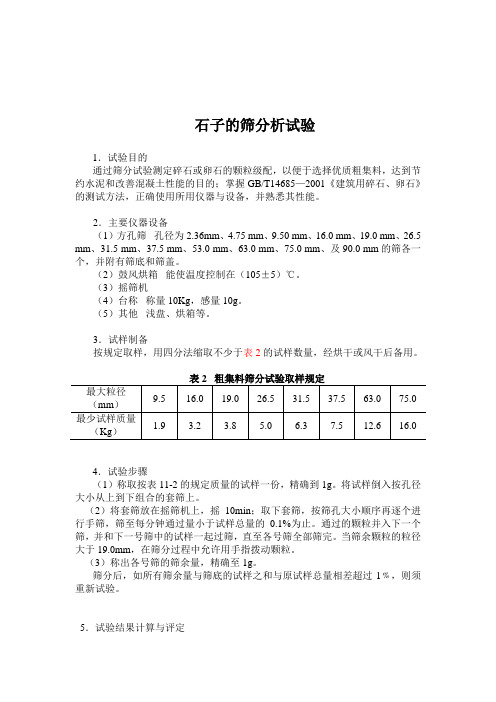

石子的筛分析试验1.试验目的通过筛分试验测定碎石或卵石的颗粒级配,以便于选择优质粗集料,达到节约水泥和改善混凝土性能的目的;掌握GB/T14685—2001《建筑用碎石、卵石》的测试方法,正确使用所用仪器与设备,并熟悉其性能。

2.主要仪器设备(1)方孔筛孔径为2.36mm、4.75 mm、9.50 mm、16.0 mm、19.0 mm、26.5 mm、31.5 mm、37.5 mm、53.0 mm、63.0 mm、75.0 mm、及90.0 mm的筛各一个,并附有筛底和筛盖。

(2)鼓风烘箱能使温度控制在(105±5)℃。

(3)摇筛机(4)台称称量10Kg,感量10g。

(5)其他浅盘、烘箱等。

3.试样制备按规定取样,用四分法缩取不少于表2的试样数量,经烘干或风干后备用。

4.试验步骤(1)称取按表11-2的规定质量的试样一份,精确到1g。

将试样倒入按孔径大小从上到下组合的套筛上。

(2)将套筛放在摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的颗粒并入下一个筛,并和下一号筛中的试样一起过筛,直至各号筛全部筛完。

当筛余颗粒的粒径大于19.0mm,在筛分过程中允许用手指拨动颗粒。

(3)称出各号筛的筛余量,精确至1g。

筛分后,如所有筛余量与筛底的试样之和与原试样总量相差超过1﹪,则须重新试验。

5.试验结果计算与评定(1)计算分计筛余百分率(各筛上的筛余量占试样总量的百分率),精确至0.1﹪。

(2)计算各号筛上的累计筛余百分率(该号筛的分计筛余百分率与该号筛以上各分计筛余百分率之和),精确至0.1﹪。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

粗集料各号筛上的累计筛余百分率应满足国家规范规定的粗集料颗粒级配的范围要求。

碎石试验检测方案

碎石试验检测方案1 适用范围适用于一般工业与民用建筑和构筑物中普通混凝土用石。

2 试验目的为了测定普通混凝土用石的颗粒级配、表观密度、堆积密度和紧密密度、含泥量、泥块含量、针片状颗粒含量、压碎值指标。

3 试验依据《普通混凝土用砂、石质量及检验方法标准》JGJ 524 检验人员检验人员均为持证上岗人员。

5 试验设备架盘天平/5000g;电子天平/20kg;电热鼓风恒温干燥箱;石标准方孔筛一套;孔径80µm及1.25mm筛各一只;电动振筛机、孔径为2.50mm和5.00mm 方孔筛各一个;浅盘;液体天平5kg;广口瓶1000mL;容量筒(10L、20L)、微机全自动水泥压折试验机(精度为±1%)、针、片状规准仪;压碎指标值检测仪。

6 取样采用大型工具(汽车)运输的,以400m3或600t为一验收批;以小型工具(拖拉机)运输的,以200m3或300t为一验收批。

7 试验方法和计算结果7.1 颗粒级配7.1.1 试验步骤(筛分析)用四分法将样品缩分至表1中规定的试样最少质量,•烘干或风干后备用。

表1(1)按表1规定称取试样。

(2)将试样按筛孔大小顺序过筛,当每只筛上筛余层的厚度大于试样的最大粒径时,将该筛上的筛余分成两份,再进行筛分,直至各筛每分种的通过量不超过试样总量的0.1%。

(3)称取各筛筛余的质量,精确至试样总量的0.1%。

各筛的分计筛余量和筛底剩余量的总和与筛分前测定的试样总量相比,其相差不得超过1%。

7.1.2 计算结果(1)计算分计筛余(各筛上筛余量除以试样的百分率),精确至0.1%。

(2)计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和)精确至1%。

(3)根据各筛的累计筛余,评定该试样的颗粒级配。

7.2 表观密度7.2.1 试验步骤试验前,将样品筛除公称粒径5.00mm以下的颗粒,并缩分至表2规定的试样两份备用。

表2(1)取试样一份装入吊篮,并浸入盛水的容器中,水面高出试样50mm。

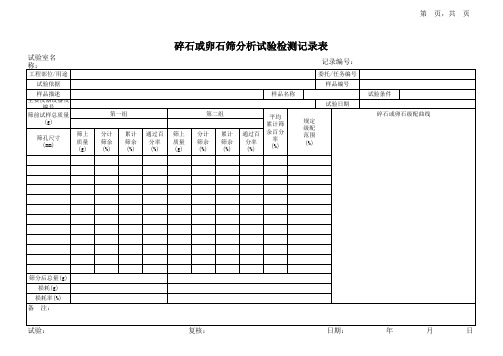

碎石或卵石筛分析试验记录表

筛前试样总质 量 (g) 筛孔尺寸 (mm)

筛分后总量(g) 损耗(g) 损耗率(%)

备

注:

试验:

复核:

日期:

年

月Байду номын сангаас

日

试验依据样品编号样品描述样品名称试验条件主要仪器设备及编号试验日期第一组第二组碎石或卵石级配曲线试验

第

页,共

页

碎石或卵石筛分析试验检测记录表

试验室名称:

工程部位/用途 试验依据 样品描述

主要仪器设备及编号

记录编号:

委托/任务编号 样品编号 样品名称 试验日期 第一组 筛上 质量 (g) 分计 筛余 (%) 累计 筛余 (%) 通过百 分率 (%) 筛上 质量 (g) 第二组 分计 筛余 (%) 累计 筛余 (%) 通过百 分率 (%) 平均 累计筛 余百分 率 (%) 碎石或卵石级配曲线 规定 级配 范围 (%) 试验条件

石子的筛分析试验

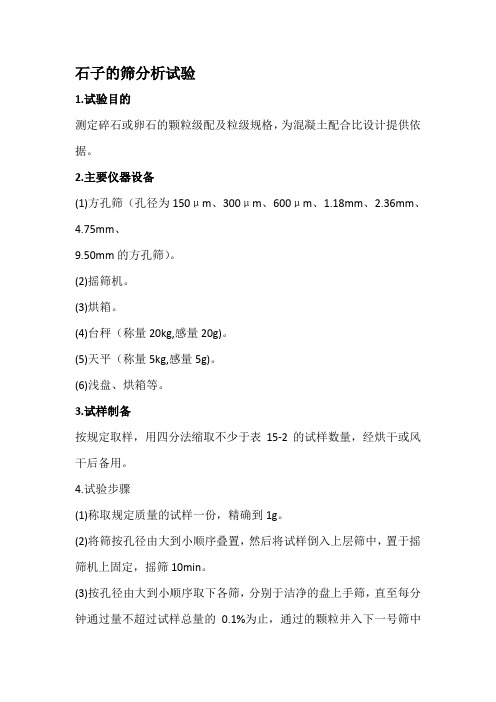

石子的筛分析试验

1.试验目的

测定碎石或卵石的颗粒级配及粒级规格,为混凝土配合比设计提供依据。

2.主要仪器设备

(1)方孔筛(孔径为150μm、300μm、600μm、1.18mm、2.36mm、4.75mm、

9.50mm的方孔筛)。

(2)摇筛机。

(3)烘箱。

(4)台秤(称量20kg,感量20g)。

(5)天平(称量5kg,感量5g)。

(6)浅盘、烘箱等。

3.试样制备

按规定取样,用四分法缩取不少于表15-2的试样数量,经烘干或风干后备用。

4.试验步骤

(1)称取规定质量的试样一份,精确到1g。

(2)将筛按孔径由大到小顺序叠置,然后将试样倒入上层筛中,置于摇筛机上固定,摇筛10min。

(3)按孔径由大到小顺序取下各筛,分别于洁净的盘上手筛,直至每分钟通过量不超过试样总量的0.1%为止,通过的颗粒并入下一号筛中

并和下一号筛中的试样一起过筛。

当试样粒径大于19.0mm时,筛分时允许用手拨动试样颗粒,使其通过筛孔。

(4)称取各筛上的筛余量,精确到1g。

在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其相差不得超过1%,否则重新试验。

5.试验结果计算与评定

(1)分计筛余百分率:各筛上的筛余量占试样总量的百分率(精确至0.1%)。

(2)累计筛余百分率:该号筛上分计筛余百分率与大于该号筛的各号筛上的分计筛余百分率之总和(精确至1%)。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

粗集料各号筛上的累计筛余百分率应满足国家规范规定的粗集料颗粒级配的范围要求。

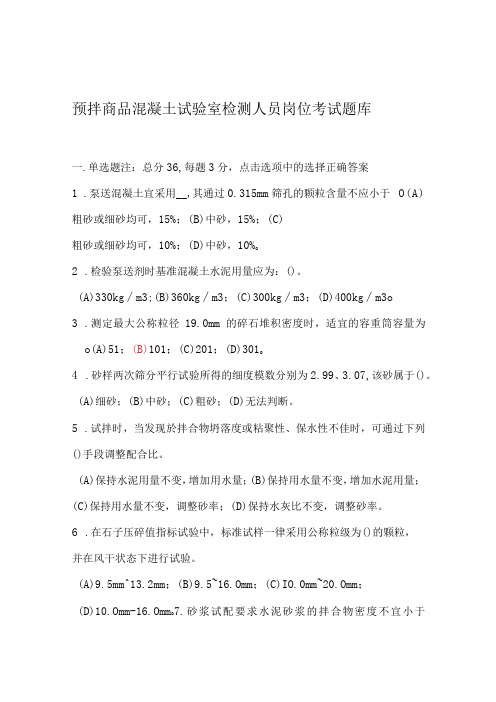

预拌商品混凝土试验室检测人员岗位考试题库

预拌商品混凝土试验室检测人员岗位考试题库一.单选题注:总分36,每题3分,点击选项中的选择正确答案1.泵送混凝土宜采用__,其通过0.315mm筛孔的颗粒含量不应小于O(A)粗砂或细砂均可,15%;(B)中砂,15%;(C)粗砂或细砂均可,10%;(D)中砂,10%o2.检验泵送剂时基准混凝土水泥用量应为:()。

(A)330kg∕m3;(B)360kg∕m3;(C)300kg∕m3;(D)400kg∕m3o3.测定最大公称粒径19.0mm的碎石堆积密度时,适宜的容重筒容量为o(A)51;(B)101;(C)201;(D)301o4.砂样两次筛分平行试验所得的细度模数分别为2.99、3.07,该砂属于()。

(A)细砂;(B)中砂;(C)粗砂;(D)无法判断。

5.试拌时,当发现於拌合物坍落度或粘聚性、保水性不佳时,可通过下列()手段调整配合比。

(A)保持水泥用量不变,增加用水量;(B)保持用水量不变,增加水泥用量;(C)保持用水量不变,调整砂率;(D)保持水灰比不变,调整砂率。

6.在石子压碎值指标试验中,标准试样一律采用公称粒级为()的颗粒,并在风干状态下进行试验。

(A)9.5mm^13.2mm;(B)9.5~16.Omm;(C)IO.0mm~20.Omm;(D)10.Omm-16.Omm o7.砂浆试配要求水泥砂浆的拌合物密度不宜小于______________ kg∕m3,水泥混合砂浆拌合物密度不宜小于___ kg∕m3o(A)1900,1800;(B)1800,1800;(C)1900,1900;(D)1850,1850o8.JGJ752-2006规定,当砂或石的质量比较稳定、进料量又较大,可按()为一批。

(A)400t;(B)600t;(C)800t;(D)1000t o9.假设某盘混凝土拌合物251,用水量为4.5kg,坍落度为90mm,则该混凝土设计坍落度为170mm时(其他材料及用量均保持不变)的每方用水量宜为__kg∕m3o(A)190;(B)200;(C)210;(D)220o10.遇到下列哪一种情况时应适当提高混凝土配制强度。

砂石考试题

砂石考试题一、名词解释(共15分每题1分)1、碎石:由天然岩石或卵石经破碎、筛分而得的粒径大于5mm的岩石颗粒。

2、卵石:由自然条件作用而形成的,粒径大于5mm的岩石颗粒。

3、针、片状颗粒:凡岩石颗粒的长度大于该颗粒所属粒级的平均粒径2.4倍者为针状颗粒;厚度小于平均粒径0.4倍者为片状颗粒。

平均粒径指粒级上、下限粒径的平均值。

4、含泥量:粒径小于0.080mm颗粒的含量。

5、泥块含量:集料中粒径大于5mm,经水洗、手捏后变成小于2.5mm 的颗粒的含量。

6、压碎指标值:碎石或卵石抵抗压碎的能力。

7、坚固性:碎石或卵石在气候、环境变化或其他物理因素作用下抵抗碎裂的能力。

8、碱活性集料:能与水泥或混凝土中的碱发生化学反应的集料。

9、表观密度:集料颗粒单位体积(包括内部封闭空隙)的质量。

10、堆积密度:集料在自然堆积状态下单位体积的质量。

11、紧密密度:集料按规定方法颠实后单位体积的质量。

12、天然砂:由自然条件作用而形成的,粒径在5mm以下的岩石颗粒。

13、轻物质:砂中相对密度小于2000kg/m3的物质。

14、必然条件:在一定条件下必然出现的事件。

15、合格:满足规定的要求。

二、填空题(共10分每题0.5分)1、砂的粗细程度按细度模数分为粗、中、细三级。

2、天然砂按产源不同可分为河砂、海砂、山砂。

3、砂按0.630mm筛孔累计筛余量(以重量的百分率计)分成三个级配区Ⅰ、Ⅱ、Ⅲ级。

4、砂中含泥量砼强度等级≥C30应≤3.0%,<C30应≤5.0%。

5、砂中泥块含量砼强度等级≥C30应≤1.0%,<C30应≤2.0%。

6、砂的细度模数,粗砂3.7-3.1中砂3.0-2.3细砂2.2-1.6。

7、砂中有害物质云母的含量按重量统计≤2.0%。

8、筛分试验应采用两个试样做平行试验,细度模数之差大于0.20时应重新取样试验。

9、砂表观密度试验以两次试验结果算术平均值为测定值,如两次结果差大于20kg/m3时,应重新进行试验。

石子试验作业指导书

G2—瓶和水重(g)5.5.2以两次试验结果的算术平均值作为测定值;如两次结果之差值大于20kg/m³时,须重新取样作试验;对颗粒材质不均匀的试样,如两次试验结果之差值超过规定时,可取四次测定结果的算术平均值作为试验结果。

5.5.3空隙率V按下式计算(精确至1%)ρ 1V1 =(1- )×100(%)ρ2ρCVc =(1- )×100(%)ρ2式中:V1 —堆积密度的空隙率;Vc—紧密密度的空隙率;ρ1—碎石或卵石的堆积密度(kg/m³)ρC—碎石或卵石的紧密密度(kg/m³)ρ2—碎石或卵石的表观密度(kg/m³)6.0含水率试验:6.1试验目的:测定碎石或卵石的含水率,为调整砼水灰比和石子用量提供依据。

6.2试验步骤:测定碎石或卵石的含水率,试验步骤详见GB/T14685-2001国标附录C的方法进行。

7.0吸水率试验:7.1测定碎石或卵石的吸水率,即测定以烘干重量为基准的饱和面干吸水率。

7.2试验步骤:测定碎石或卵石的吸水率,试验步骤详见GB/T14685-2001国标附录C的方法规定。

8.0针、片状颗料含量试验:8.1试验目的:测定碎石或卵石中粒径小于或等于37.5mm的针状和片状颗粒的总含量,以确定其使用范围。

8.2测定碎石或卵石的针、片状的总含量,试验见GB/T14685-2001国标6.6条规定方法进行。

9.0压碎指标值试验:9.1测定碎石或卵石抵抗压碎的能力,以间接地评定其相应强度使用范围。

9.2试验步骤:测定碎石或卵石的压碎指标值,试验按GB/T14685-2001国标6.11条中的规定进行。

10.0试验后资料的归档、整理按照《质量记录管理程序》执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、试验步骤

(一)水泥混凝土用粗骨料干筛法试验步骤

1.称取按表2 .1规定数量的试样一份,置于(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m0),

准确至1%,将试样倒入按孔径大小从上到下组合、附底筛的套筛上进行筛分。

2.将套筛置于摇筛机上,筛分10min;取下套筛,按筛孔尺寸大小顺序逐个手筛,筛至每分钟通过量小于试样总质量的0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。

3. 如果某个筛上的集料过多,影响筛分作业时,可以分两次筛分,当筛余颗粒的粒径大于19.00mm时,在筛分过程中,允许用手指拨动颗粒。

4.称出各号筛的筛余量,精确至总质量的0.1%,试样在各号筛上的筛余量和筛底上剩余量的总量与筛分前后的试样总量(m0)相差不得超过后者的0.5%。

注:由于0.075mm筛干筛几乎不能反沾在粗集料表面的小于0.075mm, 部分的石粉筛过去,而且对水泥混凝土用粗集料而言,0.075mm通过率意义不大,所以也可以不筛,且把通过0.15mm筛的筛下部分作为0.075mm的分计筛余,将粗集料的0.075mm通过率假设为0.

(二)沥青混合料及基层用粗骨料水洗法试验步骤:

1 . 称取一份试样,置于(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m3),准确至1%,

2 . 将试样置一洁净容器中,加入足够数量的洁净水,将集料全部盖没,但不得使用任何洗涤剂或表面活性剂。

3 . 用搅棒充分搅动集料,使集料表面洗涤干净,使细粉悬浮在水中,但不得破碎集料或有集料从水中溅出。

4 . 根据集料大小选择一组套筛,其底部为0 .075mm标准筛,上部为2 .36mm或4 .75mm筛,仔细将容器中混有细粉的悬浮液徐徐倒出,经过套筛流入另一容器中,不得有集料倒出。

5. 重复2-4步骤,直至倒出的水洁净。

6. 将套筛的每个筛子上的集料及容器中的集料倒入搪瓷盘中,操作过程中不得有集料散失。

7. 将搪瓷盘连同集料一起置(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m4),准确至1%,m3与m4之差即为通过0 .075mm部分。

8 . 将回收的干燥集料按干筛法分出0.075mm筛以上各筛的筛余量,此时0.075mm筛上部分应为0。

五、结果评定

(一)干筛法筛分结果的计算

1、计算分计筛余率? 以各号筛筛余量及筛底存量的总和一筛分前试样的干燥总质量m0之差,作为筛分时的损耗,若大于0.3%,应重新进行试验。

m5=m0-(+m底)

m。

—用于干筛的干燥集料总质量,(g);

mi—各号筛上的分计筛余,g;

i:—依次为0.075mm、0.15mm……至集料最大粒径的排序;

m底—筛底(0.075mm以下部分)集料总质量(g)。

(2)分计筛余百分率

干筛后各号筛上的分计筛余百分率Pi按下式计算,精确至0.1%。

Pi=mi/(mo-m5) 各符号意义同前。

(3)累计筛余百分率

各号筛的累计筛余百分率为该号筛以上各号筛的分计筛余百分率之和,精确至O.1%。

(4)通过百分率

各号筛的质量通过百分率Pi等于100减去该号筛累计筛余百分率,精确至0.1%。

(5)用筛底存量除以扣除损耗后的干燥集料总质量计算0 .075mm筛的通过率。

(6)试验结果用两次试验的平均值表示,准确至0.1%。

当两次试验结果,P0.075的差值超过1%时,试验应重新进行。

2.水筛法筛分结果的计算

(1)按下式计算粗集料中0.075mm筛筛下部分质量m0 .075和含量P0.075,准? 确至0.1%。

当两次试验结果P0.075的差值超过1%时,

试验应重新进行。

m0.075=m3-m4

p0.075= m0.075/m3 = m3-m4/ m3

式中:

P0.075——粗集料中小于0.075mm的含量(通过率),%;

m0.075—粗集料中水洗得到的小于0.075mm部分的质量,(g)

m3——用于水洗的干燥粗集料总质量,(g)

m4——水洗后的干燥粗集料总质量,(g)

(2)计算各筛分计筛余量及筛底存量的总和与筛分前试样的干燥总质量m4之差,作为筛分时的损耗,若大于0.3%,应重新进行试验。

m5=m3一(∑mi+m0. 075)

式中:

m5一一由于筛分造成的损耗,(g);

m3——用于水筛筛分的干燥集料总质量,(g)

mi——各号筛上的分计筛余,(g)

i——依次为0.075mm、0.15mm……至集料最大粒径的排序;

m0.075——水洗后得到的0.075mm筛以下部分质量,即m3一m4 (g)。

(3)计算其他各筛的分计筛余百分率、累计筛余百分率、通过百分率,计算方法与干筛法相同,当干筛筛分有损耗时,应按干筛法从总质量中扣除损耗部分。

(4)试验结果以两次试验的平均值表示。