Hcy工艺验证分解

双氧水生产工艺及分析

Z=B/A*100

参考文献:

[1] 王颖石.双氧水生产工艺中钯催化剂的使用与维护[J].黑龙江科技信息,2007,(04)

[2] 尚淼.工业设计与创造性思维[J].科技进步与对策,2001,(12)

[3] 潘广通.变压吸附制氧设备及其在双氧水生产工艺中的应用[J].深冷技术,2001,(01)

[4] 张晓华, 朱灵.提高高职班高数教学质量的一种有效教法──“讲、练、问”三结合授课法[J].宁波高等专科学校学报,1998,(04)

双氧水作为氧化剂、漂白剂、消毒剂、脱氧剂、引发剂和交联剂等广泛应用于纺织、医疗、化工、造纸、环保、食品及电子等行业。

结束语:蒽醌法工艺虽已较为成熟完善,且实现了大规模的工业化,但由于该产品令人鼓舞的发展远景,国外许多公司仍在坚持不懈地致力于其生产技术方面的研究开发,例如氢氧直接合成法和氧阴极还原法。当前国内双氧水的生产和消费都进入了一个快速发展的阶段。随着国民经济的速发展和双氧水应用领域的不断开拓,行业逐渐进入良性发展轨道,正面临着广阔的发展机遇。

双氧水生产工艺及分析

医药化工学院 09化工四班 姚梦娇 0932210109

摘要:双氧水是过氧化氢的俗称,它是无色透明液体,熔点- 0. 43℃,沸点150. 2℃。性质与水近似,可以与水任何比例混溶,也溶于乙醇、乙醚及酯类等有机溶剂。由于双氧水分解后所产生的氧具有漂白、氧化、消毒和杀菌等多种功能,活性较好,且没有副作用,因而被广泛用于纺织、造纸、食品、医药、环保、化工合成及日常生活等领域,特别是当前人们对环保要求越来越高,双氧水作为环保型产品其应用前景日趋看好。

Hcy-内包材验证方案

同型半胱氨酸测定试剂盒(酶法)内包装材料验证方案、报告北京有限公司验证方案审批表1 验证目的鉴于体外诊断试剂的内包装材料不应对试剂质量产生影响的要求,制定内包装材料验证方案以评价生化试剂盒所用内包装材料是否对试剂质量产生影响,确保在正常的生产条件下,生产出质量符合质量标准的产品。

2 适用范围适用于同型半胱氨酸测定试剂盒(酶法)内包装材料验证,内包装材料为塑料瓶。

3 方案概要对第一次在本公司符合《体外诊断试剂生产实施细则》要求条件下生产的同型半胱氨酸测定试剂盒(酶法)进行内包材验证,生产用设备、设施及公用系统已进行了全面的验证,验证报告由相应的验证小组整理完成。

同型半胱氨酸测定试剂盒(酶法)内包材验证方案计划在最初生产的3批产品的生产过程中实施,通过对成品试剂盒稳定性研究结果的分析对包装材料进行验证;此验证方案的设计实施有助于证明试剂盒所用内包装材料是否对试剂质量产生影响。

4 设计要求对最初生产的3批产品在有效期末后2个月做稳定性实验,应符合下列标准要求:4.1 环境条件试剂盒贮存温度为2-8℃、避光环境中,使用前平衡至室温(18-26℃)。

4.2基本参数和性能要求符合同型半胱氨酸测定试剂盒(酶法)注册产品标准要求.5 试验方法按《同型半胱氨酸测定试剂盒(酶法)成品检验标准操作规程》进行。

6 验证结果的综合与评价6.1 验证小组在完成各阶段确认后,按照验证报告的内容认真核对和审查以下项目:6.1.1 检查主要的验证试验是否按计划完成,有无遗漏。

6.1.2 检查验证报告在实施过程中有无修改,若有修改,理由是否明确并有批准手续。

6.1.3 重要试验结果的记录是否完整、真实。

6.1.4 验证结果是否符合设定的标准,如有偏差,对偏差项目的有关运行参数等是否做过调整,是否有适当的解释并获批准,或进一步进行补充试验。

6.2 验证结果及有关文件的汇总验证小组组长将结果汇总,并经过6.1的规定全面自查后,以技术报告的形式汇总验证结果,连同操作SOP,一并报质管科审查。

工艺设计验证方案模板

奥美沙坦酯工艺验证方案湖南迪诺制药有限公司目录一、引言1、概述2、验证目的二、生产工艺三、生产匹配文件四、生产过程验证五、验证结果与评价六、验证结果的最终审批七、再验证周期附录一、中间体Ⅰ合成工艺验证试验数据表附录二、中间体Ⅰ合成工艺验证试验数据表附录三、一次精制工艺验证实验数据表附录四、二次精制工艺验证实验数据表一、引言1、概述:奥美沙坦酯原料药生产工艺规程是在经初步中试研究基础上制订出的产品生产方法的文件,在对具体生产设备和生产环境验证合格的基础上以确认本工艺规程是否对产品质量产生偏移,同时确认该工艺投入批量生产的可行性。

2、验证的目的2.1 对奥美沙坦酯进行工艺验证,用已通过设备验证的生产设备系统,在生产上验证3个连续商业化生产批量的产品,验证生产的工艺规程和“标准操作规程”的可行性和重现性,是否能够达到规定的质量标准。

2.2 根据验证过程,通过3个商业化生产批量的验证结果,确认是否需要调整工艺条件及参数。

2.3 实际考查验证工艺条件对大生产的适应性,作出结论性报告。

2.4 制定切实可行的“工艺规程”和“标准操作规程”作为商业化生产的依据。

二、生产工艺:1、生产工艺流程及说明(见奥美沙坦酯工艺规程及各岗位标准操作规程)2、验证方法:按照工艺规程,批生产记录及岗位标准操作规程的要求和规定生产批量(投料量1.0kg/批,生产三批),并按GMP文件要求对生产过程各点进行监控、测定,分析,讨论,评估,确认工艺过程的可行性及重现性。

3、生产品名:奥美沙坦酯包装规格:1kg/桶生产批量:1kg/批,共3批4、生产工艺:(见奥美沙坦酯工艺规程)三、奥美沙坦酯原料药生产需要的相关文件应与工艺规程中设立的软件相匹配(见奥美沙坦酯工艺规程)四、生产过程验证4.1中间体Ⅰ合成反应4.1.1目的:确认中间体Ⅰ合成反应过程与工艺规程要求相符,确证生产工艺的重现性。

4.1.2工艺规程规定的设备条件及生产条件4.1.2.1工艺规程规定设备条件4.1.2.2工艺规程规定的生产条件合成反应温度:XX~XX℃合成反应时间:X小时鼓风干燥温度:XX~XX℃鼓风干燥时间:X小时4.1.2.3操作:按SOP-PR-???执行4.1.3 过程监控评价4.1.3.1工序评价项目及可接受标准,见表4.1.3.2评价方法:每批产品的生产准备开始前,按照《生产前管理制度》(SMP-PR-???)检查反应釜,生产准备开始后检查文件及原材料。

工艺验证清洁验证检验方法验证 ppt课件

证中,可以例外的采用物理化学特性相似的无毒无害的 物质来模拟。

ppt课件

34

FDA的要求

• 1.检测书面的SOP。其中必须包括各部件的清洗过程 • 2.必须建立书面的清洗方法验证通则 • 3.清洗方法验证通则应规定执行验证负责人,批准验证

但部分的欧盟检查官认为,API最先是在实验室 合成成功以后,转入生产的,因此应有前验证, 并在试验开发阶段确立关键工艺参数,但当解释 到我们多为老产品,检查官对前验证没有更多要 求。但要求在实验室条件下,评估关键工艺参数 。

ppt课件

23

2、从验证的内容来看:

在工艺验证中,欧盟检查官会关注如 下内容: 关键工艺参数有哪些 关键质量参数有哪些 成品的杂质档案如何(有关物质) 验证批号及批数选择的原则.

• OQ需要考虑:

• 工艺过程的控制限度如时间、温度、压力、运行 速度)

• 软件参数:原料的规格。 • 工艺过程运行程序:物料处理要求。

• 工艺过程变更控制、培训、短期的工艺过程稳定 性和工艺过程的实际能力。范围研究控制图。

• 风险分析和可能失败的情形,采取的行动级别和 最差状况。

ppt课件

20

DQ.IQ.OQ.PQ的联系与生产工艺

。。。。

ppt课件

8

验证-工艺性能-质量控制体系

验证状态的确认 验证状态的持续 工艺性能的优化

保持

与革新

技术转移 PAT

已上市产品生产 质量回顾、审核

偏差、变更与控 制 风险控制

技术进步

新产品上市生产 风险评估

法规要求

偏差、变更与控ppt课件 质量改进

原料药合成工艺验证方案

xxxx产品工艺验证方案部门:十三车间验证方案审批表目录一、引言1.概述2.验证目的3.相关文件4.所用计量仪表及相关设备5. 人员培训6. 验证实施进度7. 验证小组人员名单及职责二、工艺流程描述三、工艺流程图四、验证内容和方法生产前准备过程的确认合成过程的确认精制、干燥、包装过程的确认总收率、包装材料物料平衡的确认五、粗品检测六、成品稳定性考察一、引言1.概述xxxx生产工艺的验证是在厂房设施验证、空调净化系统验证、工艺用水验证及主要生产设备验证合格的基础上进行的,验证方法采用同步验证的方法。

本方案主要描述了xxxx原料药生产工艺的验证过程,内容主要包括一步合成、精制、干燥、粉碎和包装等过程。

2.验证目的检查并确认xxxx生产工艺的稳定性,该工艺能够确保其生产出的产品质量达到规定要求。

3.相关文件4.所用计量仪表相关设备5.人员培训人员生产操作人员及检验人员,评价其培训及健康检查情况是否符合GMP及操作的要求。

培训评价方法:岗位人员操作符合以下规定标准:上岗操作人员已经接受了相关的知识及操作技术培训,并经考核合格。

结果评价评价人:评价日期人员培训报告见下页,人员培训记录见下附件人员培训报告6.验证实施进度产品工艺验证随着产品的试生产一起进行。

2010年10月7.验证小组人员名单及职责二、工艺流程描述合成:打开真空,将144kg无水乙醇抽入5#反应罐中,将24kg(S)- N-(2′,6′-二甲基苯基)-1-丙基通过加料漏斗加入反应罐中。

打开热水阀门,开启搅拌,搅拌加热至55~65℃,开启计量罐真空,将9kg甲烷磺酸抽入计量罐,打开放气阀,控制流速缓慢滴加9kg,10~15分钟滴完。

滴加完毕之后,保持55~65℃回流反应6小时。

反应完成后,将抽滤器内滤袋铺好,连接5#反应罐、抽滤器、6#反应罐,打开6#反应罐真空,将滤液抽滤至6#反应罐。

打开6#反应罐加热阀门,控制温度55~65℃,开启冷凝管真空,控制真空度~减压浓缩,至无液体蒸出。

Hcy工艺验证分解

北京有限公司工艺验证方案同型半胱氨酸测定试剂盒(酶法)验证方案审批表参与验证工作的部门、人员及职责1验证目的根据同型半胱氨酸测定试剂盒(酶法)的工艺规程及岗位标准操作规程,制定工艺验证方案以评价同型半胱氨酸测定试剂盒(酶法)工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺可行性,确保在正常生产条件下,生产出质量能符合同型半胱氨酸测定试剂盒(酶法)质量标准的产品。

2适用范围适用于同型半胱氨酸测定试剂盒(酶法)生产工艺验证的全过程。

3方案概要同型半胱氨酸测定试剂盒(酶法)是本公司在符合《体外诊断试剂生产实施细则(试行)》要求车间条件下生产的产品,同型半胱氨酸测定试剂盒(酶法)生产用设备、设施进行了全面的验证,验证报告由相应的验证小组整理完成。

本产品工艺验证是在公司生产的3批同型半胱氨酸测定试剂盒(酶法)产品的生产过程中实施,此验证方案的设计有助于证明同型半胱氨酸测定试剂盒(酶法)生产过程的稳定性及生产系统的可靠性。

4产品概述4.1预期用途和方法原理同型半胱氨酸测定试剂盒(酶法)用于人体液中同型半胱氨酸(Hcy)的定量测定,主要用于心肌功能评价。

本试剂采用酶法测定同型半胱氨酸(酶法)含量。

测定原理如下:同型半胱氨酸被转化为游离型后,通过与共价底物反应,循环放大,同时产生腺苷。

腺苷立即水解成氨和次黄嘌呤,氨在谷氨酸脱氢酶的作用下,使β-烟酰胺腺嘌呤二核苷酸还原性(NADH)转化为NAD+,样本中的同型半胱氨酸的浓度与NADH的变化成正比。

4.2产品组成产品由双试剂组成。

4.3产品工艺流程见《生化试剂盒生产工艺流程图》。

5验证执行文件5.1生产工艺文件《同型半胱氨酸测定试剂盒(酶法)生产工艺规程》(CHS/SJ/F/SMP002-060)5.2生产岗位标准操作规程5.3质量标准5.4检验操作规程6验证计划进度根据中试生产的前3批产品的生产进度安排,预计于2008年8~9月份进行。

Hcy设计开发验证方案新

同型半胱氨酸测定试剂盒(酶法)设计开发验证方案、报告北京有限公司1 验证目的对设计开发的输入、输出进行验证,以评价试剂盒整个设计开发过程的产品质量是否达到设计要求,确保在正常的生产条件下,能生产出质量符合质量标准要求的产品。

2 适用范围适用于同型半胱氨酸测定试剂盒(酶法)的设计开发验证。

3 验证组织及职责成立验证小组,由以下部门及人员参加:验证组长:研发部:质量部:生产部:4方案概要对同型半胱氨酸测定试剂盒(酶法)的设计输入输出进行验证,以确定输入内容及要求已全部得到有效输出且输出文件能够指导生产。

对按照输出内容第一次在本公司符合《体外诊断试剂生产实施细则(试行)》要求条件下组织生产的前三批试剂盒进行稳定性试验,产品外观和性能应符合产品质量标准的要求。

5验证计划及进度根据试制生产的前3批产品的生产进度安排,预计于2011年4月份至2012年4月份进行。

6验证程序6.1 设计输入输出文件确认6.1.2设计输出文件:6.2 性能指标验证对第一次在本公司符合《体外诊断试剂生产实施细则》要求条件下生产的同型半胱氨酸测定试剂盒(酶法)进行长期贮存稳定性实验,分别在制备后0、2、4、6、10、12、14个月按《同型半胱氨酸测定试剂盒(酶法)成品检验标准操作规程》规定的试验方法进行外观及试剂空白、准确性、灵敏度、线性范围、精密性、稳定性等性能指标的检测,结果应达到产品质量标准的要求。

7 验证的评审7.1 验证小组在完成各阶段确认后,按照验证报告的内容认真核对和审查以下项目:7.1.1 检查主要的验证试验是否按计划完成,有无遗漏。

7.1.2 检查验证报告在实施过程中有无修改,若有修改,理由是否明确并有批准手续。

7.1.3 重要试验结果的记录是否完整、真实。

7.1.4 验证结果是否符合设定的标准,如有偏差,对偏差项目的有关运行参数等是否做过调整,是否有适当的解释并获批准,或进一步进行补充试验。

7.2 验证结果及有关文件的汇总验证小组组长将结果汇总,并经过7.1的规定全面自查后,报质量部审查。

工艺验证方案范文

工艺验证方案范文工艺验证是指对产品生产过程中的工艺参数进行验证、调整和优化,以确保产品能够满足设计要求,并达到一致的质量水平。

工艺验证是制定和改进工艺方案的重要环节,旨在降低生产成本、提高生产效率和保证产品质量。

下面是一个1200字以上的工艺验证方案。

一、引言工艺验证是指在生产过程中对工艺参数进行验证、调整和优化,以保证产品能够满足设计要求,并达到一致的质量水平。

有效的工艺验证方案可以降低生产成本、提高生产效率和保证产品质量。

本文将介绍一个工艺验证方案,以保证产品加工的一致性和稳定性。

二、工艺验证目标1.确定关键工艺参数和控制点。

2.评估工艺参数的稳定性和一致性。

3.优化工艺参数,使产品达到最佳性能。

4.验证工艺参数的合理性和准确性。

三、工艺验证步骤1.确定关键工艺参数和控制点首先,通过分析产品的工艺流程和特性,确定关键工艺参数和控制点。

关键工艺参数是影响产品性能和质量的关键因素,而控制点是对关键工艺参数进行监测和控制的位置。

2.评估工艺参数的稳定性和一致性在生产过程中,通过收集相关数据和样本,评估工艺参数的稳定性和一致性。

稳定性分析可以通过统计方法进行,例如计算均值、标准差和过程能力指数等。

一致性分析可以通过方差分析和假设检验等方法进行。

3.优化工艺参数基于稳定性和一致性的评估结果,优化工艺参数,使产品达到最佳性能。

优化方法可以采用试验设计和统计分析等技术,例如响应面法和正交试验设计等。

4.验证工艺参数的合理性和准确性通过验证实验,验证工艺参数的合理性和准确性。

验证实验应该采用典型样本和工艺条件,并进行多次重复测试和分析。

验证结果应该与设计要求进行比较和评估,以确定工艺参数是否能够满足产品要求。

四、工艺验证方案的关键因素1.数据收集和分析能力工艺验证需要大量的数据收集和分析能力,以评估工艺参数的稳定性和一致性。

因此,工艺验证方案中需要包括数据收集和分析的方法和技术,例如抽样方法、统计分析和软件工具等。

hcy综述资料

同型半胱氨酸测定试剂盒(酶法)综述资料1、产品的预期用途:1.1产品的预期用途同型半胱氨酸测定试剂盒(酶法)用于定量测定人体血清或血浆中同型半胱氨酸的含量。

1.2与预期用途相关的临床适应症背景情况同型半胱氨酸(homocysteine,HCY)又称高半胱氨酸,是蛋氨酸去甲基后形成的一种含硫氨基酸,属于蛋氨酸循环的中间产物。

有关其代谢紊乱的报道最早来源于先天性胱硫醚合成酶缺乏导致出现同型半胱氨酸尿患者的观察。

此后,又相继发现其他几种参与HCY代谢的酶或辅酶改变所引起的代谢紊乱。

近几年来,随着测定技术方法的改进,已经能够对正常人血浆中以各种形式存在的HCY进行测定,并且发现在心、脑及外周血管疾病、慢性肾功能不全、牛皮癣、维生素B12缺乏等疾病的患者中存在HCY的代谢紊乱。

对同型半胱氨酸的研究始于20世纪70年代,1969年首次提出高同型半胱氨酸血症可致动脉粥样硬化并可形成血栓后,人们逐渐发现人体血清中同型半胱氨酸的含量与冠心病、脑血管疾病、外周血管疾病和静脉血栓的发生和发展有着密切的关系,而且随着同型半胱氨酸含量的增加发生血管疾病的危险也呈递增趋势。

高同型半胱氨酸通过氧自由基介导引起血管内皮损伤,不同浓度的血清Hcy还可通过抑制内皮细胞DNA的合成,影响内皮功能及细胞形态改变,并促使血管平滑肌细胞增殖,导致动脉粥样硬化。

血清Hcy可使血小板受损,使血小板的黏附性和聚集性增加。

血清HCy尚能改变花生四烯酸代谢,使血栓素A2合成增加,血栓素A2具有收缩血管和促血小板聚集的作用。

血清Hcy还通过抑制凝血酶调节蛋白在内皮细胞表面的表达及活性,进一步抑制蛋白C的激活,影响凝血酶的灭活。

血清Hcy还能增加组织因子的活性,激活凝血酶,导致血管系统的血栓少形成。

目前越来越多的资料显示Hcy与脑血管病有着紧密的联系。

甚至有人认为Hcy水平升高是脑血管病的一项独立危险因素和重要危险因子。

研究分析表明,随着血浆Hcy水平的增高,患缺血性脑血管病的相对危险度逐渐增加,与非Hcy患者相比,Hcy患者患缺血性脑血管病相对危险度增加。

工艺验证方案(范例)

工艺验证方案(范例)1. 引言本文档旨在为工艺验证方案提供一个范例。

工艺验证是一种系统的过程,用于确定生产工艺能否满足特定产品要求和标准。

本方案涵盖了验证的目的、范围、方法、流程和结果分析等关键内容。

2. 目的与范围2.1 目的工艺验证的主要目的是评估产品的工艺能力,确保产品能够在正常生产条件下满足设计要求,以及确定关键工艺参数的范围。

2.2 范围本工艺验证方案的范围包括以下方面:•产品工艺能力评估•关键工艺参数验证3. 方法本节描述了工艺验证所采用的方法。

3.1 产品工艺能力评估为了评估产品的工艺能力,我们将采取以下步骤:1.根据产品的设计要求,确定关键特性和工艺参数。

2.收集历史生产数据和相关记录,包括工艺参数的变化情况和产品性能的稳定性。

3.分析数据,计算关键特性的过程能力指数(Cpk)和过程平均值(CP)。

4.制定改进方案,如果过程能力指数低于规定的要求。

3.2 关键工艺参数验证关键工艺参数验证的步骤如下:1.确定关键工艺参数,包括温度、压力、时间等。

2.根据设计要求和相关标准,确定关键工艺参数的合理范围。

3.设计验证实验,包括正常范围内和边界条件下的测试。

4.进行实验并记录结果。

5.根据实验结果,分析关键工艺参数的影响和相互关系。

4. 流程本节描述了工艺验证的整体流程。

1.确定验证的目的和范围。

2.收集和分析历史生产数据。

3.确定关键特性和工艺参数。

4.进行工艺能力评估。

5.设计关键工艺参数验证实验。

6.进行实验并记录结果。

7.分析结果并进行验证结论的总结。

5. 结果分析根据工艺验证实验的结果,我们将进行结果分析,主要包括以下内容:•关键特性的过程能力指数和过程平均值。

•关键工艺参数的合理范围。

•关键工艺参数的影响和相互关系。

根据分析结果,我们将评估工艺的可行性,并提出可能的改进方案。

6. 结论本工艺验证方案提供了一个范例,可以用于评估产品的工艺能力和关键工艺参数的合理范围。

通过实施工艺验证,我们可以确保产品在正常生产条件下能够满足设计要求,并提出可能的改进方案。

聚丙烯输液瓶制瓶工艺验证方案

XXX药业有限责任公司大容量注射剂X车间制瓶工艺验证方案编号 YZ-VF0000-12起草日期审核日期批准日期验证小组人员名单目录1、概述2、验证目的3、验证范围4、验证相关文件资料5、验证小组成员职责6、验证前准备7、验证内容8、验证结果评价及结论9、再验证周期拟定10、验证进度安排11、附件1概述聚丙烯塑料输液瓶系如今广泛应用于大容量注射剂盛装的直接接触药品的内包装材料,我公司X车间塑瓶生产线主要采用注塑和吹塑(两步法)工艺制备聚丙烯塑料输液瓶。

为确认聚丙烯塑料输液瓶生产工艺在大容量注射剂X车间生产条件下的能持续稳定地生产出符合预定用途和注册要求的聚丙烯塑料输液瓶。

故而大容量注射剂X车间生产监控条件下,连续生产三批聚丙烯塑料输液瓶产品,进行聚丙烯塑料输液瓶制瓶的工艺验证。

制瓶工艺流程图:2验证目的2.1确认聚丙烯塑料输液瓶生产过程中,设施与设备、仪表是否可靠、稳定;2.2确认生产过程控制方法是否可靠、可控;2.3确认工艺参数设计是否合理、正确;2.4确认是否能保证产品质量均一和稳定。

3验证范围本验证方案适用于聚丙烯塑料输液瓶制瓶工艺的前验证。

4验证相关文件资料SCCS型中央供料系统操作规程:SOP-PMⅤ0001-00注塑机操作规程:SOP-PMⅤ0004-00注塑岗位操作规程:SOP-PMⅤ0007-00机械手操作规程:SOP-PMⅤ0009-00SUPRA-800MB10型预热双向拉伸吹塑成型机操作规程:SOP-PMⅤ0012-00吹瓶岗位操作规程:SOP-PMⅤ0015-00HWM-20-10型焊环机操作规程:SOP-PMⅤ0017-005验证小组成员职责XXX:负责组织验证实施中的协调工作,并对验证结果进行分析、评价并形成验证报告。

报质量保证部部长审核,验证总负责人批准;负责发放验证证书。

XXX:负责组织验证方案的设计、起草,并收集各项验证试验记录。

XXX:负责建立设备档案;负责提供设备的详细资料及相关SOP。

Hcy工艺验证报告模板.doc

北京有限公司工艺验证报告同型半胱氨酸测定试剂盒(酶法)文件编号: CHS/SJ/D/SOP002-60b 北京有限公司版本 / 修改状态: B/00文件名称:同型半胱氨酸测定试剂盒(酶法)受控状态:受控工艺验证报告编制人:日期:审核人:日期:批准人:日期:生效日期:分发部门:生产研发部、质量管理部同型半胱氨酸测定试剂盒(酶法)验证项目名称工艺验证验证起止日期年月日起年月日止专业质量部参与人员:主管部门验证小生产部参与人员:组成参与部门员研发部参与人员:验证结果的评价与结论:根据连续三批的生产情况,认为现行工艺规程科学合理,验证过程全面、合理,记录完整,数据准确,按此工艺规程生产出的产品符合标准要求,经验证小组批准,现行工艺规程正式执行。

验证小组组长:年月日质量部意见:质量部:年月日验证工作领导小组意见:验证工作总负责人:年月日一、验证目的和职责验证目的:根据同型半胱氨酸测定试剂盒(酶法)的工艺规程及岗位标准操作规程,制定工艺验证方案以评价同型半胱氨酸测定试剂盒(酶法)工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺是否可行,确保在正常的生产条件下,能生产出质量符合同型半胱氨酸测定试剂盒(酶法)质量标准的产品。

验证概要:同型半胱氨酸测定试剂盒(酶法)是第一次在本公司符合《体外诊断试剂生产实施细则》要求条件下生产,生产用设施及公用系统已进行了全面的验证,验证报告由相应的验证小组整理完成。

本产品工艺验证计划在本公司最初生产的前 3 批产品的生产过程中实施,此验证有助于证明同型半胱氨酸测定试剂盒(酶法)生产过程的稳定性及生产系统的可靠性。

验证小组成员及职责验证小组成员所在部门职责1.负责验证方案、验证报告的起草、审核;孟琛、郭焕洲、谢宗良研发部2.负责验证工作的牵头、组织、检查和协调;3.制定验证工作计划,并组织实施;4.生产过程的技术指导。

1. 参与验证方案的审查和验证报告的评审;2. 负责验证文件的归档管理。

Hcy工艺验证报告

有限公司北京工艺验证报告同型半胱氨酸测定试剂盒(酶法)验证目的:根据同型半胱氨酸测定试剂盒(酶法)的工艺规程及岗位标准操作规程,制定工艺验证方案以评价同型半胱氨酸测定试剂盒(酶法)工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺是否可行,确保在正常的生产条件下,能生产出质量符合同型半胱氨酸测定试剂盒(酶法)质量标准的产品。

验证概要:同型半胱氨酸测定试剂盒(酶法)是第一次在本公司符合《体外诊断试剂生产实施细则》要求条件下生产,生产用设施及公用系统已进行了全面的验证,验证报告由相应的验证小组整理完成。

本产品工艺验证计划在本公司最初生产的前3批产品的生产过程中实施,此验证有助于证明同型半胱氨酸测定试剂盒(酶法)生产过程的稳定性及生产系统的可靠性。

验证小组成员及职责:■、相关文件生产工艺文件《同型半胱氨酸测定试剂盒(酶法)生产工艺规程》(CHS/SJ/F/SMP002-060)□检查人:日期:年月日检查人:日期:年月日三、原辅包装材料的验证主要原辅材料供应商的资质评估报告评估人:日期:年月曰工艺验证中所使用的原辅包材的质量检验报告四、三批产品工艺验证情况产品组成产品由试剂R1和R2组分组成,根据产品包装规格的不同,R1和R2组分的装量和数量不同。

生产、质量管理文件(1)批生产指令及记录(2)生产工艺规程(3)生产岗位标准操作规程(4)检验标准操作规程4. 3主要生产设备称量、配液、分装、组装。

实施过程4.5.1实施过程:在连续 3批产品的生产过程中实施。

3 批产品批号 080913; 080914; 080915。

4.5.2称量、配液工序4.5.2.1按照批生产指令和生产岗位标准操作规程要求确认并准确量取该过程所需物料。

4.522 配液操作按标准操作规程进行。

4.523 验证方法:按要求检查文件及记录的完整性与合理性442.4 合格标准:记录完整、数量准确无误。

聚乙烯合成装置中压反应器检测工艺方案编制.doc

根據圖示構件情況,選擇合理的探傷方案,全面檢查封頭與焊縫的內部和表面缺陷。

請制訂探傷規範及施工工藝卡。

可提供條件如下:一.可供選擇的探傷設備(1)2005型(200KV/5mA)定向照射X射線探傷機(2)2005型(200KV/5mA)周向照射X射線探傷機(3)50居裡,192Ir γ射線探傷機(射源已出廠3年)(4)CTS-22型超聲波探傷儀(附各種探頭)(5)CTS-26型超聲波探傷儀(附各種探頭)(6)USL-32型超聲波探傷儀(附各種探頭)(7)USIP-11型超聲波探傷儀(附各種探頭)(8)觸棒式交直流兩用磁粉探傷機(9)單向四極靴磁軛式旋轉磁場探傷儀(10)各種類型的滲透探傷劑二.檢測人員:取得I、II、III級資格證書的各類無損檢測人員三.產品技術條件(1)封頭鍛件內部的單個和分散缺陷不允許超過Φ8平底孔當量直徑,Φ4當量缺陷構成的密集區其總面積不超過探傷總面積的5%(2)封頭處的筒體環焊縫、筒體縱焊縫、法蘭處的角焊縫按JB1152-81標準I級驗收;(3)其它焊縫按JB1152-81標準II級驗收;(4)不允許有表面裂紋四.產品概況(1)名稱:聚乙烯合成裝置(2)工件名稱:中壓反應器(三類容器)(3)工件規格:Φ1420x5000mm(4)圖號:1G2031(5)產品號:2031-3(6)類別:鍛件和焊接件五.附件:超聲探傷工藝卡No.___________________美文欣赏1、走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。

秋天,虽没有玫瑰的芳香,却有秋菊的淡雅,没有繁花似锦,却有硕果累累。

秋天,没有夏日的激情,却有浪漫的温情,没有春的奔放,却有收获的喜悦。

清风落叶舞秋韵,枝头硕果醉秋容。

秋天是甘美的酒,秋天是壮丽的诗,秋天是动人的歌。

2、人的一生就是一个储蓄的过程,在奋斗的时候储存了希望;在耕耘的时候储存了一粒种子;在旅行的时候储存了风景;在微笑的时候储存了快乐。

Hcy内包材验证方案

Hcy- 内包材考据方案同型半胱氨酸测定试剂盒(酶法)内包装资料考据方案、报告北京文件编号 :CHS/SJ/D/SOP004-060a 北京版本 / 更正状态 :B/00 文件名称 : 同型半胱氨酸测定试剂盒 ( 酶法 )受控状态 :受控内包装资料考据方案编制人 :日期:审查人:日期:赞同人:日期:见效日期:发散部门 : 生产研发部、质量管理部考据方案审批表部门职务责任人签字日期主管专业部门研发部编写质量部相关专业部门会审生产部考据工作总负责人/赞同1考据目的鉴于体外诊断试剂的内包装资料不应付试剂质量产生影响的要求,拟定内包装资料考据方案以谈论生化试剂盒所用内包装资料可否对试剂质量产生影响,保证在正常的生产条件下,生产出质量吻合质量标准的产品。

2适用范围适用于同型半胱氨酸测定试剂盒( 酶法 ) 内包装资料考据,内包装资料为塑料瓶。

3方案大纲对第一次在本公司吻合?体外诊断试剂生产推行细那么?要求条件下生产的同型半胱氨酸测定试剂盒 ( 酶法 ) 进行内包材考据,生产用设施、设施及公用系统已进行了全面的考据,考据报告由相应的考据小组整理完成。

同型半胱氨酸测定试剂盒( 酶法 ) 内包材考据方案方案在最初生产的 3 批产品的生产过程中推行,经过对成品试剂盒牢固性研究结果的解析对包装资料进行考据; 此考据方案的设计推行有助于证明试剂盒所用内包装资料可否对试剂质量产生影响。

4设计要求对最初生产的 3 批产品在有效期末后 2 个月做牢固性实验,应吻合以下标准要求 : 4.1 环境条件试剂盒储藏温度为2-8? 、避光环境中,使用前平衡至室温(18-26?) 。

4.2 根本参数和性能要求吻合同型半胱氨酸测定试剂盒( 酶法 ) 注册产品标准要求 .5试验方法按?同型半胱氨酸测定试剂盒( 酶法 ) 成品查验标准操作规程?进行。

6考据结果的综合与谈论考据小组在完成各阶段确认后,依照考据报告的内容认真核对和审查以下工程检查主要的考据试验可否按方案完成,有无遗漏。

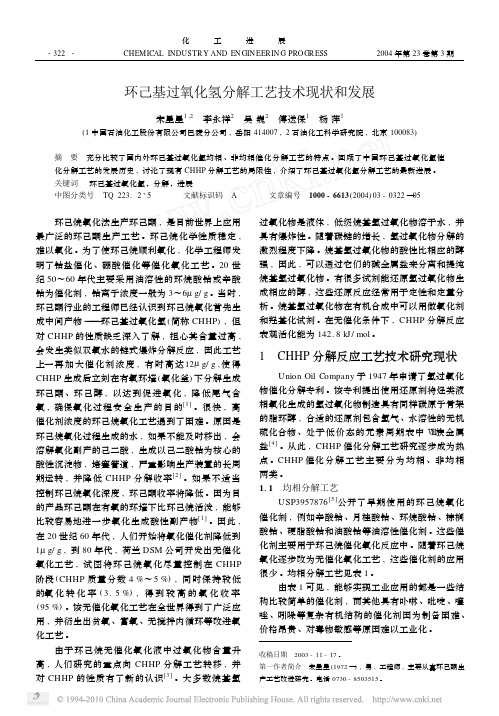

环己基过氧化氢分解工艺技术现状和发展

第 3 期 宋星星等 : 环己基过氧化氢分解工艺技术现状和发展 · 32 3 ·

解工艺[12 ] 。第一步先用少量 NaOH 或碳酸钠溶液将 化剂结焦 。

氧化液中和 ; 第二步用 NaOH 和乙酸钴或硫酸钴分

BASF 公司对 U SP2851496 做了改进 , 延长了

解 CHHP , 反应后水相碱度保持在 0. 6~1 mol/ L ; 能 催化剂寿命 , 减少了对水的敏感性[17 ] 。该专利使

说明

表 3 DSM 公司 CHHP 液固非均相分解工艺专利情况

USP3941845 USP3987101 Cu - Cr 的氧化物 铬氧化物

U SP4042630 铬氧化物[18 ]

CN89108142. 9

酞菁或卟啉金属复 合物

SiO2 、TiO2 和改性聚 苯乙烯

CN91103225. 8 酞菁或紫菜碱金属

另外值得一提的是 CHHP 分解催化剂是含铬杂 原子分子筛 。Chapus[23 ] 介绍了铬硅分子筛的合成 方法 和 表 征 结 果 。Sheldon[24 ] 介 绍 了 CrS - 1 和 CrAPO - 5 的合成 , 以及用做非均相催化烃类液相 氧化 , 发 表 的 实 验 结 果 表 明 在 70 ℃、搅 拌 转 速 1 000 r/ min 、反 应 5 h 的 条 件 下 , CHHP 转 化 率 87 % , 环己酮/ 醇选择性 99 %。

降低用碱量 10 %左右。

用沸 石 负 载 的 氧 化 钴 为 催 化 剂 , 在 常 压 、80 ~

工艺验证系列:第一节--工艺验证概述及传统工艺验证

工艺验证系列:第一节--工艺验证概述及传统工艺验证1 工艺验证的定义工艺验证应当证明一个生产工艺按照规定的工艺参数能够持续生产出符合预定用途和注册要求的产品。

工艺验证可以有不同的验证方法,一般包括:传统工艺验证(前验证、同步验证)以及基于生命周期的工艺验证(工艺设计、工艺确认、持续工艺确认)。

工艺验证不应该是一次性的事情。

鼓励药品生产企业采用新的工艺验证方法,即基于生命周期的方法,将工艺研发、商业生产工艺验证、常规商业化生产中持续工艺确认相结合,来确定工艺始终如一的处于受控状态。

2 工艺验证的一般原则•工艺验证的方法和方针应该有文件记录,例如,在验证总计划中规定。

•采用新的生产处方或生产工艺进行的首次工艺验证应当涵盖该产品的所有规格。

企业可根据风险评估的结果采用简略的方式进行后续的工艺验证,如选取有代表性的产品规格或包装规格、最差工艺条件进行验证,或适当减少验证批次。

•工艺验证批的批量应当与预定的商业批的批量一致。

•企业应当根据质量风险管理原则确定工艺验证批次数和取样计划,以获得充分的数据来评价工艺和产品质量。

•企业通常应当至少进行连续三批成功的工艺验证。

对产品生命周期中后续商业生产批次获得的信息和数据,进行持续的工艺确认。

•企业应当有书面文件确定产品的关键质量属性、关键工艺参数、常规生产和工艺控制中的关键工艺参数范围,并根据对产品和工艺知识的理解进行更新。

•工艺验证一般在支持性系统和设备确认完成后才可以开始。

在某些情况下,工艺验证可能与性能确认同步开展。

•用于工艺验证的分析方法已经过验证。

•用于工艺验证批次生产的关键物料应当由批准的供应商提供,否则需评估可能存在的风险。

•日常生产操作人员及工艺验证人员应当经过适当的培训。

•工艺验证在执行前应进行适当的风险评估,以确定存在的风险点。

•如企业从生产经验和历史数据中已获得充分的产品和工艺知识并有深刻理解,工艺变更后或持续工艺确认等验证方式,经风险评估后可进行适当的调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京有限公司

工艺验证方案

同型半胱氨酸测定试剂盒

(酶法)

验证方案审批表

参与验证工作的部门、人员及职责

1 验证目的

根据同型半胱氨酸测定试剂盒(酶法)的工艺规程及岗位标准操作规程,制定工艺验证方案以评价同型半胱氨酸测定试剂盒(酶法)工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺可行性,确保在正常生产条件下,生产出质量能

符合同型半胱氨酸测定试剂盒(酶法)质量标准的产品。

2 适用范围

适用于同型半胱氨酸测定试剂盒(酶法)生产工艺验证的全过程。

3 方案概要

同型半胱氨酸测定试剂盒(酶法)是本公司在符合《体外诊断试剂生产实施细则(试行)》要求车间条件下生产的产品,同型半胱氨酸测定试剂盒(酶法)生产用设备、设施进行了全面的验证,验证报告由相应的验证小组整理完成。

本产品工艺验证是在公司生产的3批同型半胱氨酸测定试剂盒(酶法)产品的生产过程中实施,此验证方案的设计有助于证明同型半胱氨酸测定试剂盒(酶法)生产过程的稳定性及生产系统的可靠性。

4 产品概述

4.1 预期用途和方法原理

同型半胱氨酸测定试剂盒(酶法)用于人体液中同型半胱氨酸(Hcy)的定量测定,主要用于心肌功能评价。

本试剂采用酶法测定同型半胱氨酸(酶法)含量。

测定原理如下:

同型半胱氨酸被转化为游离型后,通过与共价底物反应,循环放大,同时产生腺苷。

腺苷立即水解成氨和次黄嘌呤,氨在谷氨酸脱氢酶的作用下,使β-烟酰胺腺嘌呤二核苷酸还原性(NADH)转化为NAD+,样本中的同型半胱氨酸的浓度与NADH的变化成正比。

4.2 产品组成

产品由双试剂组成。

4.3 产品工艺流程

见《生化试剂盒生产工艺流程图》。

5 验证执行文件

5.1 生产工艺文件

《同型半胱氨酸测定试剂盒(酶法)生产工艺规程》(CHS/SJ/F/SMP002-060)

5.2生产岗位标准操作规程

5.3质量标准

5.4 检验操作规程

6 验证计划进度

根据中试生产的前3批产品的生产进度安排,预计于2008年8~9月份进行。

7 验证内容

7.1 主要原材料的验证:

7.1.1验证目的:确认该过程能保证原材料的质量,并能够稳定的供应

7.1.2 验证方法:操作按标准规程进行,取样按质量标准规定的项目进行检查;并对采购、供应环节

进行考核。

7.1.3 合格标准:原材料质量合格,供应稳定。

7.2 液体组分的制备工艺验证

7.2.1 称量工序

7.2.1.1 验证场所:配液间。

7.2.1.2 相关设备:天平、量筒、移液器等。

7.2.1.3 验证目的:确认称量过程能保证物料的种类、数量准确无误。

7.2.1.4 验证方法:检查称量的准确性和记录的完整性。

7.2.1.5 合格标准:数量准确无误,称量准确,记录完整。

7.2.2 配液工序

7.2.2.1 验证场所:配液间、分装过滤间。

7.2.2.2 相关设备:天平、量筒、移液器、过滤器等。

7.2.2.3 验证目的:确认该过程能够得到合格的试剂组分。

7.2.2.4 验证方法:操作按标准规程进行,取样按质量标准规定项目检查。

7.2.2.5 合格标准:试剂组分按检验标准操作规程检定应符合要求。

7.3 液体组份制备生产系统要素评价

7.4 液体组份制备生产工艺变量的评价

7.5 清洁验证

7.5.1 验证目的:证明该产品生产过程中所采用的清洁方法正确合理,能够保证配液及贮存用容器、分装用硅胶管洁净度达到产品质量标准要求,不会影响产品质量。

7.5.2 验证方法:操作按标准规程进行,取样按质量标准规定项目检查。

7.5.3 合格标准:各组分及成品按检验标准操作规程检定应符合要求。

7.6 包装工艺验证

7.6.1 验证场所:包装间

7.6.2 验证目的:确认该过程能够得到包装合格的产品。

7.6.3 验证方法:操作按标准规程进行,抽检组份应齐全,批号应清晰正确。

7.7 包装生产系统要素评价

证明生产系统要素符合该产品包装必要的生产工艺条件,从而保证用此系统生产的各组份产品符合质量标准。

8 验证结果的综合与评价

8.1 验证小组在完成各阶段确认后,按照验证报告的内容认真核对和审查以下项目:

8.1.1 检查主要的验证试验是否按计划完成,有无遗漏。

8.1.2 检查验证报告在实施过程中有无修改,若有修改,理由是否明确并有批准手续。

8.1.3 重要试验结果的记录是否完整、真实。

8.1.4 验证结果是否符合设定的标准,如有偏差,对偏差项目的有关运行参数等是否做过调整,是否有适当的解释并获批准,或进一步进行补充试验。

8.2 验证结果及有关文件的汇总

验证小组组长将结果汇总,并经过8.1的规定全面自查后,以技术报告的形式汇总验证结果,连同操作SOP,一并报质量部审查。

8.3 质量部将审查后的验证结果和有关资料交验证工作组讨论审批。

8.4 验证小组、验证工作组分别在验证报告中填写有关内容并签字,最终由验证工作总负责人批准。

8.5 验证效期与再验证

8.5.1 验证小组应在验证证书中提出此次验证有效期。

8.5.2生产一定周期后,应当对关键项目进行再验证;当影响产品质量的主要因素,如工艺、质量控制方法、主要原辅料、主要生产设备等发生改变时,质检或用户反馈出现不合格项时,应当进行相关内容的重新验证。

生产车间停产超过十二个月,重新组织生产前应当对生产环境及设施设备、主要原辅材料、关键工序、检验设备及质量控制方法等进行重新验证。