品质异常表格

合集下载

品质异常统计表

对已装配成品进行全检,剪短气管线,避免气管线过长造成管线折压

剪短气管线,避免气管线过长造成管线折压; 先安装电气安装板,再进行性能检测

黎先安

成浩然

8

7月9日

装配试机过程发现:封边机溶胶不均匀

初步认为跟溶胶阀有关

进行一次溶胶阀试装效果测验:溶胶阀已装上(机上作好标示),5个是合格的,2个是不合格的,17日进行对比效果分析----0.10MM以下的没问题,0.10MM以上的效果不好

来料轮面不平,导致质量问题(100个大轮中有2-4个是不合格的,不合格品的比率为2-4﹪)

把在部装和总装中检查到不转的轮子进行更换。

要在部装检查好,再上总装(有的在部装检查时能转半圈,到了总装就出问题,所以部装必须一个一个仔细检查好,再上总装);把不合格品收集好给到品管,要求供应商改善,品管员作重点跟进。-----7月27日,员工反映不良品减少很多,做了12条链(用了1080个轮子),只有2 个不合格,不合格比率为2‰

将已领出的安装板,下单到机加车间,按图纸要求补上一个孔位(7月15日已下单,17日返工完成)

新加工的零件严格按已更改图纸的要求进行加工,对库存中的不合格品进行返工

温玉宽

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

13

7月15

封边机(60CY):右支架与靠板支撑座的接合面未加工,导致无法安装---- 机械已装好,要拆掉。

吸尘糟皮带密封效果不好,导致吸尘效果不理想

-------

①把纤维皮带换成橡胶皮带(橡胶皮带密封效果比纤维皮带好);②把吸尘管接口改成移动式(接触口低于吸尘糟)---经检验后,改良后的吸尘效果比以前好很多

剪短气管线,避免气管线过长造成管线折压; 先安装电气安装板,再进行性能检测

黎先安

成浩然

8

7月9日

装配试机过程发现:封边机溶胶不均匀

初步认为跟溶胶阀有关

进行一次溶胶阀试装效果测验:溶胶阀已装上(机上作好标示),5个是合格的,2个是不合格的,17日进行对比效果分析----0.10MM以下的没问题,0.10MM以上的效果不好

来料轮面不平,导致质量问题(100个大轮中有2-4个是不合格的,不合格品的比率为2-4﹪)

把在部装和总装中检查到不转的轮子进行更换。

要在部装检查好,再上总装(有的在部装检查时能转半圈,到了总装就出问题,所以部装必须一个一个仔细检查好,再上总装);把不合格品收集好给到品管,要求供应商改善,品管员作重点跟进。-----7月27日,员工反映不良品减少很多,做了12条链(用了1080个轮子),只有2 个不合格,不合格比率为2‰

将已领出的安装板,下单到机加车间,按图纸要求补上一个孔位(7月15日已下单,17日返工完成)

新加工的零件严格按已更改图纸的要求进行加工,对库存中的不合格品进行返工

温玉宽

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

13

7月15

封边机(60CY):右支架与靠板支撑座的接合面未加工,导致无法安装---- 机械已装好,要拆掉。

吸尘糟皮带密封效果不好,导致吸尘效果不理想

-------

①把纤维皮带换成橡胶皮带(橡胶皮带密封效果比纤维皮带好);②把吸尘管接口改成移动式(接触口低于吸尘糟)---经检验后,改良后的吸尘效果比以前好很多

不合格异常报告(标准表格)

生产&品质异常报告

发出日期:年月日本单编号:

异常来源

口质量管理体系口生产单位口客户投诉口厂商来料口其它:

发生日期

责任单位/供应商

异常描述:

发现人/日期:组长/日期:部門主管/日期:

原因分析:

编制:审批:日期:

预防措施:(后续的预防和水平展开的措施以及标准化)

YHQP-01-02

编制:审批:日期:

效果跟踪:

已按要求跟进三个批/次的来料/生产/等的检验生产工作。三个批/次的跟进证据或报告编号及对应的结果是:

三次跟进如有1次的结果为不合格,则判定改善不合格。

改善效果描述:

跟进人/日期:

最终评定:

是否可以结案可不可如果不可,是否重发CAR是否

部门主管:日期:

重新发CAR给责任供应商/单位通报再次检讨改善,CAR编号:

发出日期:年月日本单编号:

异常来源

口质量管理体系口生产单位口客户投诉口厂商来料口其它:

发生日期

责任单位/供应商

异常描述:

发现人/日期:组长/日期:部門主管/日期:

原因分析:

编制:审批:日期:

预防措施:(后续的预防和水平展开的措施以及标准化)

YHQP-01-02

编制:审批:日期:

效果跟踪:

已按要求跟进三个批/次的来料/生产/等的检验生产工作。三个批/次的跟进证据或报告编号及对应的结果是:

三次跟进如有1次的结果为不合格,则判定改善不合格。

改善效果描述:

跟进人/日期:

最终评定:

是否可以结案可不可如果不可,是否重发CAR是否

部门主管:日期:

重新发CAR给责任供应商/单位通报再次检讨改善,CAR编号:

品质异常报告模板

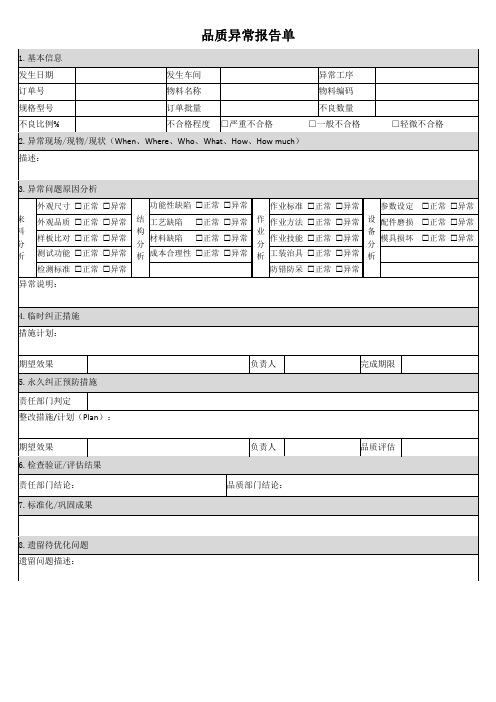

品质异常报告单

1.基本信息

发生日期

发生车间

异常工序

订单号

物料名称

物料编码

规格型号

订单批量

不良数量

不良比例%

不合格程度 □严重不合格

□一般不合格

2.异常现场/现物/现状(When、Where、Who、What、How、How much) 描述:

□轻微不合格

3.异常问题原因分析

外观尺寸 正常 异常 来 外观品质 正常 异常 料 分 样板比对 正常 异常 析 测试功能 正常 异常

检测标准 正常 异常

异常说明:

功能性缺陷 正常 异常

结 工艺缺陷 正常 异常

构

材料缺陷 分

正常 异常

析 成本合理性 正常 异常

作业标准 正常 异常

作 作业方法 正常 异常 业 分 作业技能 正常 异常 析 工装治具 正常 异常

防错防呆 正常 异常

参数设定

设 配件磨损 备

模具损坏 分

析

正常 异常 正常 异常 正常 异常

4.临时纠正措施 措施计划:

期望效果 5.永久纠正预防措施 责任部门判定 整改措施/计划(Plan):

期望效果 6.检查验证/评估结果 责任部门结论: 7.标准化/巩固成果

负责人Biblioteka 完成期限负责人 品质部门结论:

品质评估

8.遗留待优化问题 遗留问题描述:

1.基本信息

发生日期

发生车间

异常工序

订单号

物料名称

物料编码

规格型号

订单批量

不良数量

不良比例%

不合格程度 □严重不合格

□一般不合格

2.异常现场/现物/现状(When、Where、Who、What、How、How much) 描述:

□轻微不合格

3.异常问题原因分析

外观尺寸 正常 异常 来 外观品质 正常 异常 料 分 样板比对 正常 异常 析 测试功能 正常 异常

检测标准 正常 异常

异常说明:

功能性缺陷 正常 异常

结 工艺缺陷 正常 异常

构

材料缺陷 分

正常 异常

析 成本合理性 正常 异常

作业标准 正常 异常

作 作业方法 正常 异常 业 分 作业技能 正常 异常 析 工装治具 正常 异常

防错防呆 正常 异常

参数设定

设 配件磨损 备

模具损坏 分

析

正常 异常 正常 异常 正常 异常

4.临时纠正措施 措施计划:

期望效果 5.永久纠正预防措施 责任部门判定 整改措施/计划(Plan):

期望效果 6.检查验证/评估结果 责任部门结论: 7.标准化/巩固成果

负责人Biblioteka 完成期限负责人 品质部门结论:

品质评估

8.遗留待优化问题 遗留问题描述:

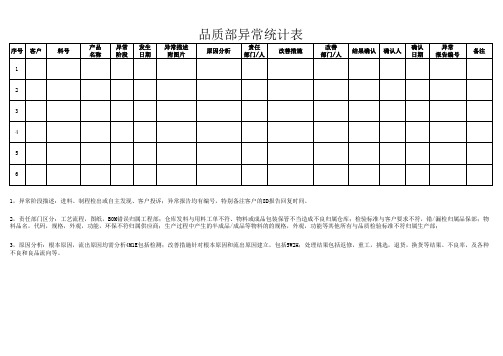

品质部异常统计总表参考格式

1,异常阶段描述:进料、制程检出或自主发现、客户投诉;异常报告均有编号,特别备注客户的8D报告回复时间。

2,责任部门区分:工艺流程,图纸,BOM错误归属工程部;仓库发料与用料工单不符、物料或成品包装保管不当造成不良归属仓库;检验标准与客户要求不符,错/漏检归属品保部;物料品名,代码,规格,外观,功能,环保不符归属供应商;生产过程中产生的半成品/成品等物料的的规格,外观,功能等其他所有与品质检验标准不符归属生产部;

3,原因分析:根本原因,流出原因均需分析4M1E包括检测;改善措施针对根本原因和流出原因建立,包括5W2H;处理结果包括返修,重工,挑选,退货,换货等结果。

不良率,及各种不良和良品流向等。

品质异常一览表[正式版]

![品质异常一览表[正式版]](https://img.taocdn.com/s3/m/bd352956c850ad02de8041b5.png)

品质异常一览表

日期: 年 月 日至 月 日 表单编号:

序号 发生日期

订单号

产品型号

问题点描述批量 不良数不良 率责任单位

临时对策

原因分析

预防对策

对策实 改善效 施进度 果验证

1

2

3

4

5

6

7

说明:IQC 记录不合格进料检验之物料批次,每批次不合格需记录此表单中,并将判定结果记录在册,若连续三次供应商送货不合格时发出8D整改报告,IQC组长指导厂商改善并要求 回复改善对策验证改进结果; PQC 记录投入不合格物料及生产过程工艺不符合时之记录,因材料导致停产或更换上线材料批次的/材料变更未知会的/新材料验证不通过的/工艺操作手法不符合的情况需记录; OQC 记录出货检验时不合格之记录,并组织三方现场确认后发出8D改善报告,涉及材料的由IQC协助并转交采购处理由供应回复改善对策,涉及工艺的由生产组长及主管回复改善对 策; 制表: 审核: 会签:

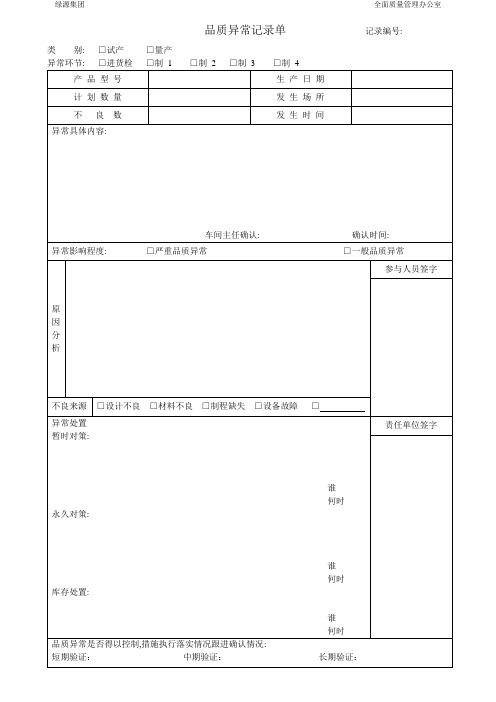

品质异常记录单

品质异常记录单记录编号:

类别:□试产□量产

异常环节:□进货检□制1□制2□制3□制4

产品型号

生产日期

计划数量

发生场所

不良数

发生时间

异常具体内容:

车间主任确认:确认时间:

异常影响程度:□严重品质异常□一般品质异常

原因分析

参与人员签字

不良来源

□设计不良□材料不良□制程缺失□设备故障□

异常处置

暂时对策:

谁

何时

永久对策:

谁

何时

库存处置:

谁

何时

责任单位签字

品பைடு நூலகம்异常是否得以控制,措施执行落实情况跟进确认情况:

短期验证:中期验证:长期验证:

类别:□试产□量产

异常环节:□进货检□制1□制2□制3□制4

产品型号

生产日期

计划数量

发生场所

不良数

发生时间

异常具体内容:

车间主任确认:确认时间:

异常影响程度:□严重品质异常□一般品质异常

原因分析

参与人员签字

不良来源

□设计不良□材料不良□制程缺失□设备故障□

异常处置

暂时对策:

谁

何时

永久对策:

谁

何时

库存处置:

谁

何时

责任单位签字

品பைடு நூலகம்异常是否得以控制,措施执行落实情况跟进确认情况:

短期验证:中期验证:长期验证: