X-MR单值移动极差控制图

合集下载

X-MR图

SPC

X-MR图常数表

n

2

3

4

5

6

7

8

9

10

D4 3.27 2.57 2.28 2.11 2.00 1.92 1.86 1.82 1.78

D3

0.08 0.14 0.18 0.22

E2 2.66 1.77 1.46 1.29 1.18 1.11 1.05 1.01 0.98

Qualitech Consultancy Limited.

Limit (LCL)

超出控制下限

Qualitech Consultancy Limited.

SPC

X 图上的数据点超出上下 控制界限的可能原因:

控制界限计算错误 描点错误 测量系统发生变化 过程发生变化

Qualitech Consultancy Limited.

SPC

连续七点上升

Upper Control

SPC

Upper Control

Limit (UCL)

Center Line

(CL)

Lower Control

Limit (LCL)

明显少于 40% 的点在 CL 的 附近

Qualitech Consultancy Limited.

SPC

控制界限计算错误 描点错误 测量系统发生变化 过程发生变化 过程均值发生变化 抽样数据来自完全不同的两个整 体

Qualitech Consultancy Limited.

SPC

MR 图

超出控制上限

Upper Control

Limit (UCL)

Center Line

(CL)

0

Qualitech Consultancy Limited.

I-MR(单值-移动极差)控制图

I-MR(单值-移动极差)控制图

王金珊

一、概述 二、操作步骤 三、分析结果说明

目录

h

2

一、概述

1、在子组中没有连续数据(独立观测值)时使用I-MR控制图,绘制变量数 据在一段时间内的单个观测值(I 控制图)和移动极差(MR 控制图),能 够很直观的将生产过程体现在图中。 2、使用此组合控制图可以在难以或不可能将测量值分成子组时,监控过程 水平(均值)和过程变异(移动极差) ,以及检测是否存在特殊原因 。 这种情况通常在测量费用高昂、生产量偏低或产品生产周期很长时发生。

定检验。

侧)大于 1 个标准差

4

连续 K 个点,距离中心线(任一侧)1 个 15 标准差以内

连续 K 个点,距离中心线(任一侧)大于 8

1 个标准差

h

18

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

h

19

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

3、主要说明(以下说明可根据需要选择性使用) (1)尺度:点击“尺度”后出现下图

①时间: 索引:选择此项将用整数标记 X 轴(依次为1、2、3…)。 标记:选择此项可用≤3个标记列 (包含日期/时间、数字或文本尺 度值中的值,首先为最内层)来 标记 X 轴。

h

7

二、操作步骤

选择“索引”后出现的图形

连续k点在中心线同一侧99连续k个点全部递增或全部递减66连续k个点上下交错14k1个点中有k个点距离中心线同侧大于2个标准差22k1个点中有k个点距离中心线同侧大于1个标准差44连续k个点距离中心线任一侧1个标准差以内15连续k个点距离中心线任一侧大于1个标准差88二操作步骤检验11用于检测单个不受控制的点

王金珊

一、概述 二、操作步骤 三、分析结果说明

目录

h

2

一、概述

1、在子组中没有连续数据(独立观测值)时使用I-MR控制图,绘制变量数 据在一段时间内的单个观测值(I 控制图)和移动极差(MR 控制图),能 够很直观的将生产过程体现在图中。 2、使用此组合控制图可以在难以或不可能将测量值分成子组时,监控过程 水平(均值)和过程变异(移动极差) ,以及检测是否存在特殊原因 。 这种情况通常在测量费用高昂、生产量偏低或产品生产周期很长时发生。

定检验。

侧)大于 1 个标准差

4

连续 K 个点,距离中心线(任一侧)1 个 15 标准差以内

连续 K 个点,距离中心线(任一侧)大于 8

1 个标准差

h

18

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

h

19

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

3、主要说明(以下说明可根据需要选择性使用) (1)尺度:点击“尺度”后出现下图

①时间: 索引:选择此项将用整数标记 X 轴(依次为1、2、3…)。 标记:选择此项可用≤3个标记列 (包含日期/时间、数字或文本尺 度值中的值,首先为最内层)来 标记 X 轴。

h

7

二、操作步骤

选择“索引”后出现的图形

连续k点在中心线同一侧99连续k个点全部递增或全部递减66连续k个点上下交错14k1个点中有k个点距离中心线同侧大于2个标准差22k1个点中有k个点距离中心线同侧大于1个标准差44连续k个点距离中心线任一侧1个标准差以内15连续k个点距离中心线任一侧大于1个标准差88二操作步骤检验11用于检测单个不受控制的点

XBAR-R_SPC教材

限内,或子组内数据间有规律的关系等。

b 一般情况,各点与R 的距离:大约2/3的描点应落在控制限的中间

1/3的区域内,大约1/3的点落在其外的2/3的区域。 C 如果显著多余2/3以上的描点落在离 R 很近之处(对于25子组,如 果超过90%的点落在控制限的1/3区域),则应对下列情况的一种或 更多进行调查:

2-1 计算平均极差(R)及过程均值(X)

R=(R1+R2+…+Rk)/ k(K表示子组数量) X =(X1+X2+…+Xk)/ k

2-2 计算控制限 计算控制限是为了显示仅存在变差的普通原因时子组的均 值和极差的变化和范围。控制限是由子组的样本容量以及反 映在极差上的子组内的变差的量来决定的。 计算公式: UCLx=X+ A2R UCLR=D4R LCLx=X - A2R LCLR=D3R

¾ ý ® Í ´ Ç Ö · ¾ ý ý ¼ ´ Ç Ç ¾ R=³² Ö -³Ð Ö î ó ³ î ¡ ³

C

174 175 174 173 173 174 2

175 176 175 174 173 175 3

175 177 176 174 172 175 5

173 174 175 176 175 175 3

c-1 控制限或描点已计算错描错 。 c-2 过程或取样方法被分层,每个子组系统化包含了从两个或多

174 173 170 171 172 172 4

176 174 172 169 170 172 7

173 172 170 171 173 172 3

176 174 171 170 171 172 6

174 175 176 174 171 174 5

172 172 173 174 175 173 3

b 一般情况,各点与R 的距离:大约2/3的描点应落在控制限的中间

1/3的区域内,大约1/3的点落在其外的2/3的区域。 C 如果显著多余2/3以上的描点落在离 R 很近之处(对于25子组,如 果超过90%的点落在控制限的1/3区域),则应对下列情况的一种或 更多进行调查:

2-1 计算平均极差(R)及过程均值(X)

R=(R1+R2+…+Rk)/ k(K表示子组数量) X =(X1+X2+…+Xk)/ k

2-2 计算控制限 计算控制限是为了显示仅存在变差的普通原因时子组的均 值和极差的变化和范围。控制限是由子组的样本容量以及反 映在极差上的子组内的变差的量来决定的。 计算公式: UCLx=X+ A2R UCLR=D4R LCLx=X - A2R LCLR=D3R

¾ ý ® Í ´ Ç Ö · ¾ ý ý ¼ ´ Ç Ç ¾ R=³² Ö -³Ð Ö î ó ³ î ¡ ³

C

174 175 174 173 173 174 2

175 176 175 174 173 175 3

175 177 176 174 172 175 5

173 174 175 176 175 175 3

c-1 控制限或描点已计算错描错 。 c-2 过程或取样方法被分层,每个子组系统化包含了从两个或多

174 173 170 171 172 172 4

176 174 172 169 170 172 7

173 172 170 171 173 172 3

176 174 171 170 171 172 6

174 175 176 174 171 174 5

172 172 173 174 175 173 3

单值-移动极差控制PPT精选文档

4

怎样确定控制限

• X控制图

– 相当于n=2时的均值控制图 CL x MR UCL x 3 x 2.66MR d2 LCL x 3 MR x 2.66MR d2

5

怎样确定控制限

• MR控制图

– 相当于n=2时的极差控制图; – n=2时,D4=3.267,D3=0

CL MR UCL D4MR 3.267MR LCL D3MR 0

6

单值-移动极差控制图(X–MR)

1

单值-移动极差控制图(X–MR)

• 与均值-极差控制图的作用类似; • 不需多个测量值或样本是均匀的(如浓

度); • 因为费用或时间的关; • 敏感性不强; • 用自动化检查,对产品进行全检时;

2

单值-移动极差图控制限

• 移动极差是指一个测定值 xi 与紧邻的测定 值xi+1 之差的绝对值,记作MR, MRi = | xi - xi+1 | (i=1,2,…,k-1)

– 其中:k为测定值的个数; – k个测定值有k-1个移动极差,每个移动极差值相

当与样本大小n=2时的极差值.

3

怎样确定控制限

• 计算总平均数:

xx1x2... ..x.k k

1k ki1xi

• 计算M R 移 动M 极1 差 平R M 均2 k数 R .1 : . .M ..k .1R k1 1k i 1 1M i R

单值和移动极差图(X—MR)PPT课件

样本容量小于7时,没有极差的控制下限。 4 过程控制解释(同其他计量型管制图) 5 5 过程能力解释

δ= R / d2 = δ R / d2

.

3

式中:R 为移动极差的均值,d2是随样本容量变化的常数。见下表: n 2 3 4 5 6 7 8 9 10 d2 1.13 1.69 2.06 2.33 2.53 2.70 2.85 2.97 3.08

单值和移动极差图(X—MR)

1、用途 测量费用很大时,(例如破坏性实验)或是当任何时刻点的输出 性质比 较一致时(例如:化学溶液的PH值)。

1-1 移动图的三中用法: a 单值 b 移动组 c 固定子组

2、数据收集(基本同X-R ) 2-1 在数据图上,从左到右记录单值的读数。 2-2 计 算 单 值 间 的 移 动 极 差 ( MR ) , 通 常 是 记 录 每 对 连 续 读 数 间

.

2

注:式中 R 为移动极差,X 是过程均值,D4、D3 、E2是随样本 容量变化的常数。见下表:

n 2 3 4 5 6 7 8 9 10 D4 3.27 2.57 2.28 2.11 2.00 1.92 1.86 1.82 1.78 D3 * * * * * 0.08 0.14 0.18 0.22 E2 2.66 1.77 1.46 1.29 1.18 1.11 1.05 1.01 0.98

的差值 。 2-3 单值图(X)图的刻度按下列最大者选取:

a 产品规范容差加上允许的超出规范的读数。 b 单值的最大值与最小值之差的1.5到2倍。 2-4 移动极差图(MR)的刻度间隔与 X 图一致。

.

1

3 计算控制限

USLMR=D4R LSLMR=D3R USLX=X+E2R LSLX=X-E2R

δ= R / d2 = δ R / d2

.

3

式中:R 为移动极差的均值,d2是随样本容量变化的常数。见下表: n 2 3 4 5 6 7 8 9 10 d2 1.13 1.69 2.06 2.33 2.53 2.70 2.85 2.97 3.08

单值和移动极差图(X—MR)

1、用途 测量费用很大时,(例如破坏性实验)或是当任何时刻点的输出 性质比 较一致时(例如:化学溶液的PH值)。

1-1 移动图的三中用法: a 单值 b 移动组 c 固定子组

2、数据收集(基本同X-R ) 2-1 在数据图上,从左到右记录单值的读数。 2-2 计 算 单 值 间 的 移 动 极 差 ( MR ) , 通 常 是 记 录 每 对 连 续 读 数 间

.

2

注:式中 R 为移动极差,X 是过程均值,D4、D3 、E2是随样本 容量变化的常数。见下表:

n 2 3 4 5 6 7 8 9 10 D4 3.27 2.57 2.28 2.11 2.00 1.92 1.86 1.82 1.78 D3 * * * * * 0.08 0.14 0.18 0.22 E2 2.66 1.77 1.46 1.29 1.18 1.11 1.05 1.01 0.98

的差值 。 2-3 单值图(X)图的刻度按下列最大者选取:

a 产品规范容差加上允许的超出规范的读数。 b 单值的最大值与最小值之差的1.5到2倍。 2-4 移动极差图(MR)的刻度间隔与 X 图一致。

.

1

3 计算控制限

USLMR=D4R LSLMR=D3R USLX=X+E2R LSLX=X-E2R

I-MR(单值-移动极差)控制图解析

第一个副标题之下。

④脚注 1:键入脚注,该脚注将显示在图形左下方。 ⑤脚注 2:键入第二个脚注,该脚注显示在第一个

脚注之下。

二、操作步骤

设置“标签”后出现的图形。

二、操作步骤

(3)I-MR选项 ①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空

14

2 4 15 8

您可以通过更 改 K 值来自定 义特定检验。

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

仅执行选定的特殊原因 不进行检验:选择此项将 检验:要指定八项检验 不执行任何特殊原因检验。 中的部分检验,请选择 此项,然后选中下面所 列检验中的任意几项。

c.设置移动极差控制图控制限的边界

控制限下界:选中此项为移动极差控

制图设置控制限下界,如果设置值大

于计算出的控制下限(LCL) ,会改为

在-3σ处绘制标为下限的水平线。 控制限上界: 选中此项为移动极差控 制图设置控制限上界,如果设置值小 于计算出的控制上限(UCL),会改为

在上+3σ处绘制标上限的水平线。

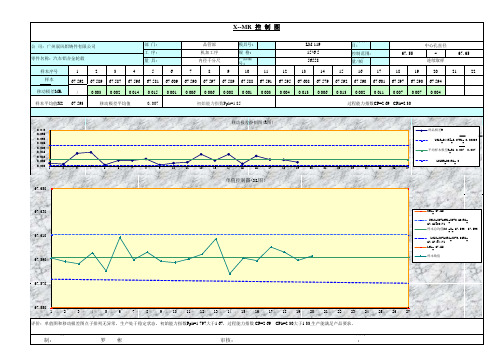

图中可以看出晶棒外圆直径的平均值为50.943mm,控制限为50.925-50.962mm(标准为50.91-

50.97mm),且样本1-9尺寸波动较大,应去产线查找原因采取措施,以提高产品尺寸的稳定性。

三、分析结果说明

4、在使用 I 控制图之前检查 MR 控制图,确保过程变异是稳定的。 I 控制图上的控制限制基于估计的过程变异(移动极差),如果此过程变 异不稳定,则 I 控制图上的控制限制可能无效。

单值移动极差图

X--MR 控 制 图

公 司:广州驭风铝铸件有限公司

零件名称:汽车铝合金轮毂

样本序号 样本

1

2

67.592 67.589

3 67.587

部 门: 工 序: 量 具:

4

5

6

67.596 67.581 67.609

品管部 机加工序 内径千分尺

7

8

9

模具号:

规 格: 产品编 号:

10

67.590 67.597 67.589 67.588

平均样本极差R=R1 0.007 0.007 LCLMR=D3*R1= 0

67.630 67.610 67.590

USL= 67.65

UCLX=X2+A2R1=X2+2.66*R1= 67.61128471 样本总均值X2 =X= 67.593 67.593

LCLX=X2-A2R1=X2-2.66R1= 67.57404471 LSL= 67.55

TCLP)/=3б(TUTL)/6б

67.65 TL= LSL=

=

3.09

=

2.30

=

2.69

67.55

67.55

1

67.593

2

67.593

3

67.593

4

67.593

5

67.593

6

67.593

7

67.593

8

67.593

9

67.593

10

67.593

11

67.593

12

67.593

13

67.593

11 67.591

12 67.595

LM-119 15*6.5 56558

公 司:广州驭风铝铸件有限公司

零件名称:汽车铝合金轮毂

样本序号 样本

1

2

67.592 67.589

3 67.587

部 门: 工 序: 量 具:

4

5

6

67.596 67.581 67.609

品管部 机加工序 内径千分尺

7

8

9

模具号:

规 格: 产品编 号:

10

67.590 67.597 67.589 67.588

平均样本极差R=R1 0.007 0.007 LCLMR=D3*R1= 0

67.630 67.610 67.590

USL= 67.65

UCLX=X2+A2R1=X2+2.66*R1= 67.61128471 样本总均值X2 =X= 67.593 67.593

LCLX=X2-A2R1=X2-2.66R1= 67.57404471 LSL= 67.55

TCLP)/=3б(TUTL)/6б

67.65 TL= LSL=

=

3.09

=

2.30

=

2.69

67.55

67.55

1

67.593

2

67.593

3

67.593

4

67.593

5

67.593

6

67.593

7

67.593

8

67.593

9

67.593

10

67.593

11

67.593

12

67.593

13

67.593

11 67.591

12 67.595

LM-119 15*6.5 56558

计量型控制图(4)

n

n

n

1 PDF 文件使用 "pdfFactory Pro" 试用版本创建

一个实例(二)

n

步骤1:选择质量特性

螺栓的切断长度至关重要

n

步骤2:按合理的计划来搜集数据

每小时抽取5个产品作为一个样本。检验 员按时间顺序收集了25个样本。

一个实例(三)

n

n

步骤3:计算样本平均值及极差(见 上表) 步骤4:确定总的平均数和平均极差

x = 0 . 5013

R = 0.0041

3 PDF 文件使用 "pdfFactory Pro" 试用版本创建

一个实例(四)

n n

步骤5:计算控制限

一个实例(六)

步骤6:利用控制界限分析样本数值

一个实例(七)

n

步骤7:确定控制限是否能经济地满 足要求; 步骤8:运用控制限进行控制;

n

5 PDF 文件使用 "pdfFactory Pro" 试用版本创建

n n

9 PDF 文件使用 "pdfFactory Pro" 试用版本创建

移动极差

n

移动极差是指一个测定值 xi 与紧邻的测 定值xi+1 之差的绝对值,记作MR, MR = | xi - xi+1 | (i=1,2,…,k-1)

其中:k为测定值的个数; k个测定值有k-1个移动极差,每个移动极差值相当于样 本大小n=2时的极差值.

怎样确定控制界限

n

1 计算总平均数:

x1 + x 2 + ...... + x k 1 k x= = ∑ xi k k i =1

单值移动极差控制图解析ppt课件

一、概述

3、数据必须呈现合理的正态分布。 适度偏离正态分布的情况不会显著影响控制图的结果。然而,严重偏离正 态分布的情况可能会导致八种特殊原因检验时增加错误报警的数量。 如果 2.0% 或更多点未通过检验 1,并且 I 控制图上至少两个点未通过检 验 1,Minitab 将检查数据的正态性。如果数据未通过正态性检验, Minitab 将确定变换是否能够更正非正态情况。如果过程自然产生非正态 数据并且变换有效,则可使用变换后的数据的控制图来评估过程的稳定性。

连续 K 个点,距离中心线(任一侧)大于 1 个标准差

K值 3 9 6 14

2

备注

您可以通过更 改 K 值来自定 义特定检验。

4 15 8

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

二、操作步骤

设置“标签”后出现的图形。

THANK YOU

SUCCESS

2019/5/10

二、操作步骤

(3)I-MR选项

①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空 格键”、“2”,以使生成的控制图中显示1倍、2 倍σ控制限(如不进行输入,控制图默认3倍σ控 制限)。

①时间: 索引:选择此项将用整数标记 X 轴(依次为1、2、3…)。 标记:选择此项可用≤3个标记 列(包含日期/时间、数字或文 本尺度值中的值,首先为最内层) 来标记 X 轴。

二、操作步骤

选择“索引”后出现的图 形

在“标记”下选择数据对应的日期列,即出 现右图。

I-MR(单值-移动极差)控制图

结合假设检验

通过假设检验对异常值进行进一步确认,提高控制图的检 测能力。

引入多元统计方法

对于多变量过程,可以采用多元统计方法,如主成分分析 (PCA)或偏最小二乘(PLS)等,对过程进行监控和诊 断。

结合时间序列分析

对于具有时间相关性的过程数据,可以采用时间序列分析 方法,如自回归移动平均(ARMA)模型等,对过程进行 预测和控制。

I-MR控制图假设数据服从正态分布或近似正态分布,若实际数据分布

与假设不符,可能导致控制图失效。

03

无法识别特殊原因的具体性质

当控制图发出异常信号时,I-MR控制图本身无法提供关于异常原因的

具体信息,需要结合其他工具和方法进行进一步分析。

06 I-MR控制图的改 进和发展趋势

结合其他统计方法进行改进

根据预定的公式和移动极差的平均值计算上控制 限。

3

下控制限(LCL)

同样根据预定公式和移动极差的平均值计算下控 制限。

标注数据点和异常情况

标注数据点

01

在控制图上标出每个单值数据点。

异常情况标注

02

如果数据点超出上控制限或下控制限,或者出现非随机的模式

,应标注为异常。

持续监控和更新

03

随着新数据的收集,不断更新控制图,并对异常情况进行跟踪

依据。

03 评估环境治理措施的效果,为政策制定和调整提 供数据支持。

金融市场波动性的研究

分析股票、期货、外 汇等金融市场的价格 波动情况。

辅助制定投资策略, 降低投资风险,提高 投资收益。

评估市场风险,为投 资者提供决策参考。

05 I-MR控制图的优 缺点分析

优点

灵敏度高

I-MR控制图对于过程中的小波动具有较高的灵敏 度,能够迅速发现并提示异常。

通过假设检验对异常值进行进一步确认,提高控制图的检 测能力。

引入多元统计方法

对于多变量过程,可以采用多元统计方法,如主成分分析 (PCA)或偏最小二乘(PLS)等,对过程进行监控和诊 断。

结合时间序列分析

对于具有时间相关性的过程数据,可以采用时间序列分析 方法,如自回归移动平均(ARMA)模型等,对过程进行 预测和控制。

I-MR控制图假设数据服从正态分布或近似正态分布,若实际数据分布

与假设不符,可能导致控制图失效。

03

无法识别特殊原因的具体性质

当控制图发出异常信号时,I-MR控制图本身无法提供关于异常原因的

具体信息,需要结合其他工具和方法进行进一步分析。

06 I-MR控制图的改 进和发展趋势

结合其他统计方法进行改进

根据预定的公式和移动极差的平均值计算上控制 限。

3

下控制限(LCL)

同样根据预定公式和移动极差的平均值计算下控 制限。

标注数据点和异常情况

标注数据点

01

在控制图上标出每个单值数据点。

异常情况标注

02

如果数据点超出上控制限或下控制限,或者出现非随机的模式

,应标注为异常。

持续监控和更新

03

随着新数据的收集,不断更新控制图,并对异常情况进行跟踪

依据。

03 评估环境治理措施的效果,为政策制定和调整提 供数据支持。

金融市场波动性的研究

分析股票、期货、外 汇等金融市场的价格 波动情况。

辅助制定投资策略, 降低投资风险,提高 投资收益。

评估市场风险,为投 资者提供决策参考。

05 I-MR控制图的优 缺点分析

优点

灵敏度高

I-MR控制图对于过程中的小波动具有较高的灵敏 度,能够迅速发现并提示异常。

单值移动极差控制图PPT课件

第一个副标题之下。

④脚注 1:键入脚注,该脚注将显示在图形左下方。 ⑤脚注 2:键入第二个脚注,该脚注显示在第一个

脚注之下。

二、操作步骤

设置“标签”后出现的图形。

THANK

YOU

SUCCESS

2019/4/22

二、操作步骤

(3)I-MR选项 ①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空

本尺度值中的值,首先为最内层)

来标记 X 轴。

二、操作步骤

选择“索引”后出现的图 形

在“标记”下选择数据对应的日期列,即出 现右图。

二、操作步骤

②网格线 Y 主刻度:选中此项将在 Y 轴主刻 度位置显示网格线。 Y 小刻度:选中此项将在 Y 轴小刻 度位置显示网格线。

X 主刻度:选中此项将在 X 轴主刻

二、操作步骤

②检验 选择八种特殊原因检验中所显示检验的子集,出现某种模式意味着该变 异有特殊原因,应加以分析研究。 如果某个点未通过一项检验,Minitab 会在图上使用该检验的编号加以 标记。

如果某个点未通过多项检验,则 Minitab 会用编号最小(即所选检验

项的首个编号)的检验标记。

二、操作步骤

度位置显示网格线。

Hale Waihona Puke 二、操作步骤选择“网格线”后出现的图形, 便于查看数据点对应序号或标记。

二、操作步骤

①标题:键入标题,该标题将替换默认标题并在图

(2)标签

形上方居中对齐。

②副标题 1:键入副标题,该副标题显示在标题之 下。如果添加副标题但不添加标题,则副标题会显 示在 Minitab 的默认标题之下。 ③副标题 2:键入第二个副标题,该副标题显示在

I-MR(单值-移动极差)控制图

14

2 4 15 8

您可以通过更 改 K 值来自定 义特定检验。

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

仅执行选定的特殊原因 不进行检验:选择此项将 检验:要指定八项检验 不执行任何特殊原因检验。 中的部分检验,请选择 此项,然后选中下面所 列检验中的任意几项。

算出的控制下限(LCL) ,会改为在3σ处绘制标为下限的水平线。 控制限上界:选中此项为单值控制图 设置控制限上界,如果设置值小于计 算出的控制上限(UCL),会改为在 从严显示

如果控制限 上限设置为 50.96< UCL(50.962), 则显示为控 制限上限。

+3σ处绘制标为上限的水平线。

二、操作步骤

5、只有在过程变化时才估计新的控制限制。

通常在项目早期阶段的基线分析过程中建立控制限制,如果在项目期间更

改了过程,基线控制限制将不再有效,您必须通过从数据重新估计新的控

制限制来建立它们。建立了控制限制后,它们必须保持固定才能才需要重新估计控制限制,而不 是每次收集新数据时重新估计。

度位置显示网格线。

二、操作步骤

选择“网格线”后出现的图形, 便于查看数据点对应序号或标记。

二、操作步骤

①标题:键入标题,该标题将替换默认标题并在图

(2)标签

形上方居中对齐。

②副标题 1:键入副标题,该副标题显示在标题之 下。如果添加副标题但不添加标题,则副标题会显 示在 Minitab 的默认标题之下。 ③副标题 2:键入第二个副标题,该副标题显示在

图中可以看出晶棒外圆直径的平均值为50.943mm,控制限为50.925-50.962mm(标准为50.91-

单值-移动极差控制..

– 其中:k为测定值的个数; – k个测定值有k-1个移动极差,每个移动极差值相 当与样本大小n=2时的极差值.

怎样确定控制限

• 计算总平均数:

x1 + x2 + ...... + xk 1 k x= = ∑ xi k k i =1

• 计算移动极差平均数: + MR MR1 + MR 2 + ...... k −1

CL = M R UCL = D 4 M R = 3 . 267 M R LCL = D M R = 0 3

单值-移动极差控制图(X–MR)

单值-移动极差控制图(X–MR)

• 与均值-极差控制图的作用类似; • 不需多个测量值或样本是均匀的(如浓 度); • 因为费用或时间的关系,过程只有一个测 量值(如破坏性实验); • 敏感性不强; • 用自动化检查,对产品进行全检时;

单值-移动极差图控制限

• 移动极差是指一个测定值 xi 与紧邻的测定 值xi+1 之差的绝对值,记作MR, MRi = | xi - xi+1 | (i=1,2,…,k-1)

MR = k −1

1 k −1 = ∑ MRi k − 1 i =1

怎样确定控制限

• X控制图

– 相当于n=2时的均值控制图

CL = x MR UCL = x + 3 = x + 2.66MR d2 MR LCL = x − 3 = x − 2.66 MR d2

怎样确定控制限

• MR控制图

– 相当于n=2时的极差控制图; – n=2时,D4=3.267,D3=0

怎样确定控制限

• 计算总平均数:

x1 + x2 + ...... + xk 1 k x= = ∑ xi k k i =1

• 计算移动极差平均数: + MR MR1 + MR 2 + ...... k −1

CL = M R UCL = D 4 M R = 3 . 267 M R LCL = D M R = 0 3

单值-移动极差控制图(X–MR)

单值-移动极差控制图(X–MR)

• 与均值-极差控制图的作用类似; • 不需多个测量值或样本是均匀的(如浓 度); • 因为费用或时间的关系,过程只有一个测 量值(如破坏性实验); • 敏感性不强; • 用自动化检查,对产品进行全检时;

单值-移动极差图控制限

• 移动极差是指一个测定值 xi 与紧邻的测定 值xi+1 之差的绝对值,记作MR, MRi = | xi - xi+1 | (i=1,2,…,k-1)

MR = k −1

1 k −1 = ∑ MRi k − 1 i =1

怎样确定控制限

• X控制图

– 相当于n=2时的均值控制图

CL = x MR UCL = x + 3 = x + 2.66MR d2 MR LCL = x − 3 = x − 2.66 MR d2

怎样确定控制限

• MR控制图

– 相当于n=2时的极差控制图; – n=2时,D4=3.267,D3=0

SPC控制图详解

欢迎阅读

SPC 控制图详解

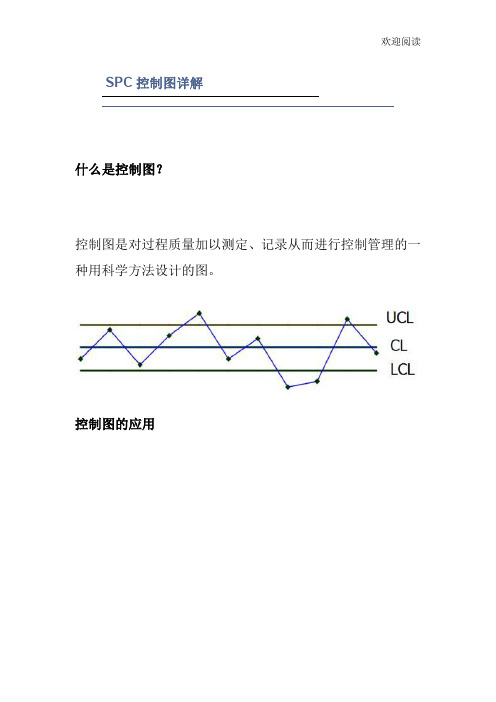

什么是控制图?

控制图的种类

数据:是能够客观地反映事实的资料和数字数据的质量特性值分为:

计量值

X-MR图(单值-移动极差图)

X-R(中位数图)

计数型数据的控制图

P图(不合格品率图)

np图(不合格品数图)

c图(不合格数图)

u图(单位产品不合格数图)

2.试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间和金钱的浪费。

控制图可以给我们提供出出现了哪种类型的变差的线索,供我们采取相应的措施。

控制图上的信号解释

规则3:连续7点上升或下降

SPC控制图建立的步骤

1.选择质量特性

2.决定管制图之种类

用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分布分散或变异情况的变化,而X-R控制图则将二者联合运用,用于观察正态分布的变化。

2.X-s控制图

与X-R图相似,只是用标准差(s)图代替极差(R)图而已。

场合,使用p图时应选择重要的检查项目作为判断不合格品的依据;它用于控制不合格品率、交货延迟率、缺勤率、差错率等。

6.np控制图

用于控制对象为不合格品数的场合。

设n为样本,p为不合格品率,则np为不合格品数。