管件液压成形技术简介

现代液压成型技术

现代液压成型技术现代液压成型技术第1部分:液压成形技术的种类在介绍它的种类和特点之前首先让我们先了解它的定义,什么是液压成形?定义:液压成形是指利用液体作为传力介质或模具使工件成形的一种塑性加工技术,也称液力成形。

(可能文字解释有点抽象,下面请大家看一段视频),很直观的可以看到它的成形工艺大致可分为三个阶段:第一个阶段,填充阶段,将管材放在下模内,然后闭合上模,使管材内充满液体(并排除气体),将管的两端用水平冲头压封;第二个阶段,成形阶段,对管内液体加压胀形的同时两端的冲头按照设定加载曲线向内推进补料,在内压和轴向补料的联合作用下使管材基本贴近模具;第三个阶段,整形阶段,提高压力是过度区圆角完全贴靠模具而成形为所需的工件,这个阶段基本没有补料,从截面看可以把管材变为矩形、梯形、椭圆形或其他异型截面。

1.1 按使用的液体介质不同可将液压成形分为水压成形和油压成形。

1.1.1 水压成形:使用的介质为纯水或水添加一定比例的乳化油组成的乳化液1.1.2 油压成形:油压成形的介质为液压传动油或机油1.2 按使用坯料不同,可分为管材液压成形、板材液压成形、壳体液压成形。

1.2.1管材液压成形:板料(≤100MPa)和壳体液压成形(≤50MPa)使用的成形压力较低,而管材液压成形使用的压力较高(一般不超过400MPa),又称内高压成形(Internal High Pressure Forming)通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需工件,所需管材多为电阻焊管(ERW)因其成本低且成型性好,其次是无缝管、拉拔管(DOM)激光焊管(成型性最佳)。

1.2.1.1变径管内高压成形技术变径管内高压成形是以管材作坯料,通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需工件,把管材的圆截面变为矩形、梯形、椭圆形或其他异型截面。

(板书演示)1.2.1.2弯曲轴线变截面管件内高压成形弯曲轴线管件内高压成形工艺过程包括弯曲、预成形、内高压成形等主要工序。

管件液压成形技术及其在汽车零部件制造中的运用

76 今日制造与升级Technology 技术管件液压成形技术最早是在1940年被提出的一种技术,通过对管件液压成形技术的合理应用,成功制造三通管件,在此背景下,管件液压成形技术被广泛应用到管道等不同领域当中。

随着社会的不断发展,促使管件液压成形技术得到一定完善,并且将其应用在汽车零部件制造领域中。

人们生活质量的不断提升,对汽车的需求、要求也不断提高。

在全世界范围内存在能源紧张问题、环保问题,汽车行业作为我国发展的重要行业,各个汽车主机厂对于零部件生产工作给予更多重视。

基于此,通过对管件液压成形技术的合理应用,使得汽车的生产能够跟上时代发展步伐。

1 管件液压成形技术分析1.1 技术基本原理管件液压成形技术通常情况下是将预处理过的定尺管材,按照要求在模具型腔当中放置,同时高压液体需要注入到管件中,在此期间,管件两端补料工作要快速实施。

这样操作能利用模具约束作用实现管件冲模,慢慢地让外壁和模具型腔贴合在一起,以此可以制造出各种形状的中空式零件。

管件液压成形技术适用于不同的复杂结构件中,比如,圆形构件、矩形构件以及异型截面等,在此类构件中应用,能够具备较高精密度。

管件液压成形技术的基本原理如下:(1)已经预处理过,并且符合规定标准的定尺管材,要合理地存放在打开模具型腔中,并对其位置进行明确。

(2)压机作用模具闭合,补料密封头转移至模具内腔,若此时状态下,模具是闭合的,密封头转移,停留补料导向的过渡位置。

(3)在将低压乳化液注入到管件过程中,要合理应用预填充回路,补料会填满管件内腔与模具型腔。

在这一过程中,需要将空气排出,而乳化液会在经过模具泄露孔时,被收集到槽中。

(4)补料密封头会在向模具内腔方向转移过程中封住管件两端,这样可以实现内腔的封闭。

(5)经过补料密封头的内孔,将高压乳化液注入到管件当中,这时会出现充模胀形。

在此期间,要将轴向补料力施加到管件两端位置。

并将管件端部存在的材料,直接推入到模具型腔当中,这样膨胀过程中所需要的材料才能得到补充。

波纹管液压成形原理及工艺方法

波纹管液压成形的原理是,将高压液体(如水或液压油)注入预制的管坯中,使管坯在模具中膨胀,然后压缩,管材发生塑性变形,最终得到成形的波纹管。

这种成形方式可以确保管壁减薄量适中,因为液压在管壁上的作用是均匀的。

波纹管液压成形的工艺方法可以分为以下步骤:

1. 按照设计尺寸截取管坯,将管坯放置在下半模上,并闭合上、下半模,左右冲头延伸至管坯的两个端口中形成密闭的空腔,同时向管坯内注入液体。

2. 增大管坯内部液体压力,高压液体均匀作用于模腔,左右冲头固定,利用液体压力和模腔的约束形成初波。

3. 在初波成形完成后,施加轴向压力使模具进给,直至贴合,将初波挤进模腔,之后进一步增大管坯内部液体压力,使得管壁与模腔贴合并固定波形。

4. 成形完成后先卸内压力,再卸载轴向推力,分开上下模具,冲头退出,取出波纹管管件。

按照管坯上波纹成形的顺序是否连贯,波纹管液压成形技术可以分为整体式成形和连续式成形。

其中整体成形是管坯在模具中加载一次,就可以成形管件上所有的波纹,而连续成形是指每次成形一个波纹,依次成形管坯上设计的所有波纹。

请注意,具体的工艺参数和操作细节可能会因波纹管的材料、尺寸和设计要求等因素而有所不同。

因此,在实际生产过程中,需要根据具体情况进行调整和优化。

液压成形工艺

优点:

原始管坯为低碳钢,管坯的外径 为69. 9mm ,厚度为2. 0mm 工艺过程包括弯曲、液力成形、 冲裁和切边等 左右零件同时用液力成形的方法 生产,然后在下道工序中切开

一、基本情况--成形原理

管件液压成形原理 1 2

合模

充填介质

3

4

液压胀形 轴向进给

脱模

一、基本情况--工艺流程

光管

分管

弯曲

切割

液压胀型

预成形

一、基本情况--主要设备

生产线主要设备:

• • • • • • • • •

CNC弯管机 预成形机及模具 润滑系统 液压成形机及模具 零件端面切割、孔加工及检测 清洗和烘干系统 输送单元 主控系统 测量装置

通用汽车的纵梁

原始管件外径为152. 4mm , 壁厚为2. 0mm , 长度为4876. 8mm 过去采用的方法是采用14 个冲压件焊接或铆接在一起而成 的。现采用液力成形件降低了造价,减轻了重量,并且空间结 构尺寸愈加紧凑

资料来源:管件内高压成型及其在汽车工业中的应用现状

二、应用领域

汽车车身框架

二、应用领域

车身 仪表盘支架 散热器支架 座椅架 车顶侧围横梁 车顶纵梁 底盘 发动机支架 梯形臂 副车架 前后桥 转向系 控制臂 转向柱 从动连杆 其它 排气管 凸轮轴 曲轴

二、应用领域

副车架

此件所采用管件外径为69. 9mm ,壁厚为2. 5mm 传统冲压焊接工艺成形需6 个零件,而液压成形 仅需要一个零件,重量节省了34 %

液压成形控制技术

形 压 力 一 般 在 6 MP '' 0 MP 0 a- 0 a范 围甚 至 更 高 , -2 成

别 通 过 粗一 细一 精 细 的滤 芯 进 行 过 滤 , 方 法 能 满 此 足 大 部 分 使用 要 求 , 需 要经 常清 洗 或 更换 滤 芯 。 但

工行业重要 制造技术之 一 , 国, 国, 美 德 日本 等发达 国

家均 已投入 大 量人 财物 力研 究 并 已经 投入 生产 或 试 生产 , 在其 它行 业 中的应用 也 不断扩 大 , 景十 分 它 前 广阔 。 目前 , 要 以板材 类和 管材类 如碳钢 、 主 不锈 钢 、 铜合金 、 铝合金 等为主 原料 。

的通道 ; 第二个用 途是堵 住金 属管 内 的液压 油 不让外 泄; 第三 个用途 是在成形 时推 动金 属管 向模 具 内移 动

1 引 言

液 压成 形 ( 也叫液 压胀形 ) 是最近 十 几年 来迅 速 发展起来 的一 门新 工艺 , 它一 出现 即受到制 造业 界 的 极大关注 而蓬勃发展 , 目前 已成 为 国外汽 车 、 船舶 、 轻

Hy r ul o mi n r l c n l g d a i F r ng Co to s Te h o o y c

W U a — u Xio y

艺 品和体育 用品等行 业 。缺 点是初 始投 资较大 , 制程

还 不太完 善, 大部分 生产 工 艺主要靠试 验总 结 。

( hn t r w sisttfrn ier g ein C i t e n t et tueo g ei s & a mid o h i e n nd g n

p e s r i r su e l o

液压成形技术

谢谢观赏

制作人: 学号:

09材料成型及控制工程 2012-5-14

成形特点及应用 特点:

• • • • 它具有成形产品质量轻、刚度好 形状及尺寸精度高,能产生复杂外形曲面 减少半成品数量,减少焊接及机械加工工序 模具简单和生产周期短

应用:

• 广泛应用于汽车、电力、船舶、洁具、工艺品和体 育用品等行业

参考文献

• 刘小旦, 周 林 , 程晓民.绿色节能制造技术——液压 成形研究现状及发展[J].浙江科技学院学 报,2009(3):243-246 • 直妍, 阳林, 吴道建.液压成形技术及其新进展[J].热 加工工艺.2004(12):63-65

主题:

液压成形技术

液压成形技术

也叫液压胀形技术

• 液压成形是指采用液态的水、油作传力介质 ,代替 刚性的凹模或凸模 ,使坯料在传力介质的压力作用 代替传统的刚性凹模或凸 模, 使坯料在液体的高压作用下贴模成形。

液压成形原理

• 管材液压成形的原理: 首先将原料( 直管或预先弯曲 成形的钢管) 放入底模, 然后管件两端的冲头在液压 缸的作用下压入, 将管件内部密闭, 冲头内有液体通 道, 液体不断流入管件, 此时上模向下移动, 与下模共 同形成封闭的模腔, 最后高压泵与阀门控制液体压力 不断增大, 冲头向内推动管件, 管壁逐渐贴近模具变 形, 最终得到所需形状的产品。

5.请简述液压成型技术加工方法原理及其优点

请简述液压成型技术加工方法原理及其优点液压成型技术是一种高效、精确、适用范围广、成本低、环保的加工方法。

下面将分别从高效性、精度高、适用范围广、成本低、环保性等方面介绍液压成型技术的原理及其优点。

1.高效性液压成型技术采用液体作为传力介质,通过施加高压液体来传递成型力,使得生产效率大幅提高。

在生产过程中,由于液压成型可以连续进行,减少了模具更换和调试的时间,进一步缩短了生产周期。

此外,液压成型技术可以同时进行多个工件的加工,提高了生产效率。

2.精度高液压成型技术采用液体作为传力介质,通过控制液体的压力和流量,可以精确控制成型力,从而保证了制品的精度和一致性。

此外,液压成型技术的模具精度高,从而进一步提高了制品的精度和质量。

3.适用范围广液压成型技术适用于各种材料和复杂形状的制品加工。

对于不同材质和厚度的材料,可以通过调整液体的压力和模具的形状来满足加工要求。

此外,液压成型技术可以加工各种复杂形状的制品,如曲面、镂空等,适用范围非常广泛。

4.成本低液压成型技术采用液体作为传力介质,可以重复利用液体,降低了能源成本。

此外,液压成型技术的模具更换和调试时间短,减少了人工成本。

同时,液压成型技术可以同时进行多个工件的加工,提高了生产效率,进一步降低了生产成本。

5.环保性液压成型技术采用液体作为传力介质,与传统的机械加工方法相比,噪音污染和废弃物减少。

在生产过程中,液压成型技术可以控制液体的使用量,避免浪费和污染环境。

此外,液压成型技术的模具可以重复使用,减少了资源浪费,进一步体现了环保性。

综上所述,液压成型技术具有高效性、精度高、适用范围广、成本低、环保性等优点。

在现代化的加工制造业中,液压成型技术已经成为一种重要的加工方法,为提高生产效率、降低成本、保护环境等方面做出了积极的贡献。

现代液压成形技术

2.5液力胀接和液压冲孔

• 液压冲孔就是在管内 液体压力的支撑作用 下,利用冲头将管壁 材料分离的一种冲孔 方法。一般采用冲孔 弯曲。 • 种类:由内向外冲孔、 由外向内冲孔。

•

图1 空心异形截面零件

2.1变径管内高压成形

• 变径管是指管件中间一处或几

处的管径或周长大于两端管径 或周长,其主要的几何特征是 管件直径或周长沿轴线变化, 轴线为直线或弯曲程度很小的 二维曲线,如图2所示,又分为 对称变径管和不对称变径管。 • 膨胀率是衡量变径管内高压成 形的技术水平和难度的一个重 要指标,它与零件材料,成形 区长度,润滑和加载路径有关。

典型实例:轿车副车架主管件内高压成 形 弯曲轴线异形截面管内高压成形技术广 泛以用于汽车制造领域。目前,世界上 最长的低碳钢内高压成形件是美国通用 汽车公司制造的长度为12m的卡车纵梁。 最长的铝合金内高压成形件是Volvo大吉 普上的纵梁,长度达5m,铝管直径达 100mm。

2.3薄壁多通管内高压成形

什么是液压成形?

——一种新型成型工艺

液压成形发展现状

0.1内高压成形

1)早在20世纪50年代,该技术已用于生产管路中使用的铜合金T型三通管和自行车车架上的连接件,所用 成形压力小于25MPa,随着科技的发展现代液压成形压力一般达到400MPa,有时可达到1000MPa。超高 压精度达到0.2-0.5MPa,位移精度达到0.5MPa。20世纪80年代德国和美国的研究机构系统地开展了内高 压成形的基础研究和应用技术,现在已广泛应用到汽车、航空、自行车、管路等当中,其中汽车应用最为 广泛。包括1.底盘类零件:副车架、纵梁、后轴、保险杠2.车体结构:座椅框、仪表盘支梁、顶梁等 3) 发动机和驱动系统:排气管凸轮轴 4)转向和悬挂系统:控制臂、摆臂等 2)成形工艺比较单一 0.2 板材液压成形 早在1890年,就出现了类似于充液成形的方法,在板材与液体间用橡胶模割开,并在第二次世界大战 时期在美国得到应用(钢制头盔)。生产效率低,质量不稳定等逐渐淘汰。为解决上述问题20世纪60年代 日本学者(春日保男)提出将液体直接作用于坯料上,强制润滑拉深,这就是现在说的现代充液拉深技术 原型。20世纪70年代进一步发展,1977年,安徽拖拉机厂用该工艺生产了50拖拉机的油底壳,这是我国 首次将该技术应用生产。 目前应用夜拉深技术制造的零件类型有筒形件,锥形件,抛物线件,盒形件以及复杂型面件,设计材 料包括碳钢、高强钢、不锈钢、铝合金等,材料厚度为0.2mm-3.2mm,板材液压成形与普通拉深相比成 形极限和拉深比大。对于低碳钢筒形件最大拉深比达到2.6,不锈钢2.7.铝合金2.5,如果采取特殊工艺还 可进一步提高拉深比。如 调压等 0.3 壳体液压成形技术 1)自从1985年王仲仁教授发明了球形容器无模液压成形技术以来该技术经历了三个发展阶段 壳体结构有平板类多面壳体扩展到单曲率多面壳体。 2)由低压及常压球形容器发展到三类压力容器。 3)有球形壳体扩展到非球形壳体。 图为1992年哈工大王教授采用壳体液压成形技术成功研制 200mm3液化气储罐,直径7.1m,壁厚24mm材 料为低合金钢16MnR,最高工作压力位1.77MPa。(造纸球直径2m,厚12mm,压力供水装置直径2.7m, 厚6mm;通信塔长轴6m、3m,短轴3m、2m)

管件液压成型技术简述

( .colfMeh n a E gnei X ’nS i uU i rt, ia 10 5 C ia 1Sho o ca i l n ier g,ia hy nv sy X ’n7 0 6 , hn ; c n o ei

Ab t a t T i at l rel n r d c d d v lp n a k r u d, a i r cp e a d a v n a e o i e f t g h d o s r c : h s r c e b if ito u e e eo i g b c g o n b sc p i il n d a t g fp p t n y r — i y n i i fr tc n l g a d e p t t d i o ue i lt n a ay i a d a p ia in i uo t e id sr .F n l , t om e h oo y, n x ai e t c mp tr s a s mua i n l s n p l t n a tmoi n u t o s c o v y i al i y p it d o tt a ie f t g h d o om e h oo i e d v lp d a d p p l r e a i l o g w t a i e eo — on e u t p t n y r fr tc n l g w l b e eo e n o u a i d r p dy a n i rp d d v lp h p i i y l z l h

摘 要 :简要介 绍 了管件 液压成 型技 术的发展 背景 、 基本 原理及优 点 , 并对 管件 液压成型技 术 的

液压成型工艺技术

液压成型工艺技术液压成型是一种利用液压原理实现物体成型的工艺技术。

其基本原理是借助液压油通过液压系统给液压缸施加一定的压力,从而使得液压缸内的活塞对工件施加相应的力,使其发生变形、成型。

液压成型具有以下的优点:一是强大的压力。

液压系统可以提供很大的压力,能够将工件快速地压制成型,提高生产效率。

二是系统稳定可靠。

液压成型设备运行稳定,故障率低,可长时间连续工作,保持一致的成品质量。

三是精度高。

利用液压系统的精密控制功能,可以实现对工件成型的精确控制,保证成品尺寸的精度。

四是适用范围广。

液压成型适用于各种材料的成型,包括塑料、金属、橡胶等。

五是维护方便。

液压系统结构简单,故障排除相对容易,且易于维护。

液压成型工艺技术主要包含以下几个步骤:预处理、压制、冷却、卸载和后处理。

首先,进行预处理是为了提高工件的成型质量,通常包括除水、清洗、预加热等操作。

然后,将预处理好的工件放置在压制模具中,通过液压系统给液压缸施加一定的压力,使得工件发生变形、成型。

在压制过程中,需要根据工件的形状和材料性质,合理地选择压力、压力保持时间和温度等参数,以保证成品的质量。

压制结束后,工件需要进行冷却才能够稳定成型。

冷却方法包括自然冷却、水冷却等。

卸载是将成型好的工件从模具中取出,并进行后处理,如去除残留材料、修整表面等。

液压成型工艺技术广泛应用于各个行业。

在塑料工业中,液压成型被用于各种塑料制品的生产,如塑料瓶、塑料管道等。

在金属加工行业中,液压成型被用于金属板的冲压成型、弯曲成型等。

在橡胶工业中,液压成型被用于橡胶制品的成型,如橡胶管、橡胶密封垫等。

此外,液压成型还可以应用于汽车工业、航空航天工业、造船工业等领域。

总之,液压成型工艺技术是一种广泛应用于各个行业的成型技术,其具有强大的压力、稳定可靠、精度高、适用范围广、维护方便等优点。

通过合理使用液压成型工艺技术,可以实现对各种材料的高质量成型,提高生产效率,降低生产成本。

管件液压成形技术及其在汽车工业中的应用

图管件液压成形的基本过程1.管坯2.上模3.轴向压头4.成形零件5.下模172004.2.H E A V Y T R U C K 5重型汽车6t 文/张红梅陆宪忠管件液压成形技术及其在汽车工业中的应用1引言汽车轻量化是人们长期以来追求的目标。

随着人们环境保护意识的提高、对燃料和原材料成本的节约要求及环保法规对废气排放的严格限制,汽车自身的轻量化显得日益重要。

除了重新设计车体构造、采用轻体材料外,减轻质量的另一个主要途径就是在结构上采用/以空代实0和变截面等强构件,即对承受以弯曲或扭转载荷为主的构件采用空心结构,既可以减轻重量节约材料又可以充分利用材料的强度和刚度。

管件的液压成形技术正是为适应这一要求而开发的一种制造空心轻体构件的先进制造技术。

2基本工艺过程及特点管件液压成形的基本工艺过程如图所示,以无缝管件或焊接管件为坯料(有时需要把管坯预弯成接近零件形状),然后管坯两端的压头在液压缸的作用下压入,将管件内部密闭,液体通过压头内的通道不断流入管坯。

与此同时,上模向下移动,与下模共同形成封闭的模腔,最后管坯腔内的液体压力不断增大(其成形压力一般大于500MPa,有时甚至超过1000MPa),同时压头向内推动管坯,管坯在给定型腔内逐渐变形,最终得到所需形状的产品。

管件液压成形特别适用于制造汽车行业中沿构件轴线变化的圆形、矩形截面或异型截面空心构件和空心轴类件、复杂管件等。

原则上适用于冷成形的材料均适用于管件液压成形工艺,如碳钢、不锈钢、铝合金、铁合金、钢合金及镍合金等。

影响管件液压成形件质量的因素较多,包括管件原料的选择(材料与尺寸)、成形模具的设计、成形过程中内部液体压力、轴向载荷的大小与控制、内压与轴向进给的合理匹配关系、润滑剂的选用等等,如果其中的一项选用不当,就将引起成形零件产生起皱、破裂等缺陷。

与传统的冲压焊接工艺相比,管件液压成形虽然具有生产周期长、液压成形机与模具费用高等缺点,但是却具有以下显著的优点。

管材液压成型

1.内高压成形技术种类2011-12-13 16:11:22| 分类: | 标签: |字号大中小订阅1.内高压成形技术种类内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需形状的工件。

由于使用乳化液(在水中添加少量的防腐剂等组成)作为水传力介质,又称为管材液压成形(Tube Hydroforming)或水压成形。

按成形零件的种类,内高压成形分为三类:(1)变径管内高压成形;(2)弯曲轴线构件内高压成形;(3)多通管内高压成形。

变径管是指管件中间一处或几处的管径或周长大于二端管径。

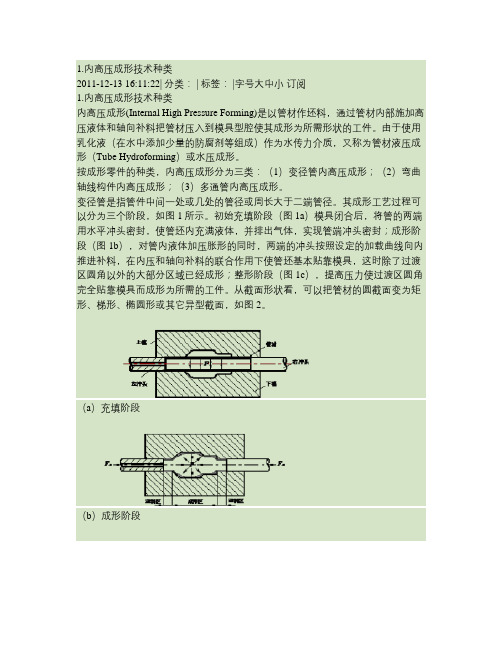

其成形工艺过程可以分为三个阶段,如图1所示。

初始充填阶段(图1a)模具闭合后,将管的两端用水平冲头密封,使管坯内充满液体,并排出气体,实现管端冲头密封;成形阶段(图1b),对管内液体加压胀形的同时,两端的冲头按照设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯基本贴靠模具,这时除了过渡区圆角以外的大部分区域已经成形;整形阶段(图1c),提高压力使过渡区圆角完全贴靠模具而成形为所需的工件。

从截面形状看,可以把管材的圆截面变为矩形、梯形、椭圆形或其它异型截面,如图2。

(a)充填阶段(b)成形阶段(c ) 整形阶段图1 变径管件内高压成形工艺过程图2 截面变化弯曲轴线管件内高压成形工艺过程包括弯曲、预成形、内高压成形等主要工序,如图3所示。

由于构件的轴线为二维或三维曲线,先需要经过弯曲工序,将管材弯曲成和零件轴线相同或相近的形状。

为了确保管材顺利放到模具内,弯曲后一般要进行预成形。

有时与液压冲孔工序结合,成形后在液压支撑下直接冲孔。

(a) 管材(b) 弯曲(c) 预成形(d) 内高压成形图3 弯曲轴线管件内高压成形工艺过程三通管的成形工艺过程分为三个阶段:成形初期(图4a),管材内施加一定的内压,中间冲头不动,左右冲头同时进行轴向补料,支管顶部尚未接触中间冲头,处于自由胀形状态;成形中期(图4b),从支管顶部与中间冲头接触开始,内压继续增加,按照给定的内压与三个冲头匹配的曲线,左右冲头继续进给补料,中间冲头开始后退,后退中要保持着与支管顶部的接触,并对支管顶部施加一定的反推力,以防止支管顶部的过度减薄造成开裂;成形后期(图4c),左右冲头停止进给,中间冲头停止后退,迅速增加内压进行整形使支管顶部过渡圆角达到设计要求。

液压成形的定义或原理

液压成形的定义或原理

管件液压成形 (Tube Hydroforming,简称THF)其原理

为,是将管件放入预成形之模具中,液体充入管件之内,利

用高压以及兩端之推力推动材料,使管件鼓胀成形至所需形

狀的技术。

定义很简单,百度一度一下,有非常专业的解释。

建议上哈工大液力成型研究所网站,很权威。

至于原理,把钢管放进模具,然后对钢管充液,加压,使讠膨胀,形成模具形状。

举个例子:

把汽球放进瓶子里,吹汽球,使之成为瓶子内腔的形状。

汽球好比是钢管,瓶子比作模具~~理

解没?全手机打字,给不给分,看着办吧。

液压成型技术综述

液压成型技术的发展趋势

随着液压成型技术的成熟和人们都减轻质量,降低成本的需求的提高,该技术 近十年来在各个领域得到广泛应用。 板材液压成型: 1.进一步提高成型极限和零件质量的成型新技术。 2.低塑性材料的拉深成型。 3.大型复杂型面零件成型 4.与普通拉深工艺复合,提高效率 壳体液压成型: 1. 选用轻质传力介质 2. 应用高能束焊接技术和自动化工艺焊接封闭壳体 3. 铝合金等轻质材料球壳液压成型 管材液压成型: 1.超高压成型 2.新成形工艺不断发展 3. 超高强度钢成型 4. 热态内压成型

以变径管为例

(a)

(b)

图3 变径管内高压成型技术工艺过程 (a)填充阶段;(b)成型阶段;(c)整型阶段。 (c)

管材液压成型特点

从工艺技术角度,管材液压成型与冲压焊接工艺相对 比的主要优点有: 1.减轻质量,节约材料。 ( 框、梁类 减轻20%-40%, 空心轴 可以减轻40%-50%) 2.减少零件和模具重量,降低模具费用。 3.可减少后续机械加工和组装焊接量,提高生产效率。 4.提高强度和刚度,尤其是疲劳强度。 5.材料利用率高。 (达到90%-95%) 6.降低生产成本。

管材成型工艺

它的成型工艺大致可分为三个阶段:第一个

阶段,填充阶段,将管材放在下模内,然后 闭合上模,使管材内充满液体(并排除气 体),将管的两端用水平冲头压封;第二个 阶段,成型阶段对管内液体加压胀型的同时 两端的冲头按照设定加载曲线向内推进补料, 在内压和轴向补料的联合作用下使管材基本 贴近模具;第三个阶段,整型阶段,提高压 力使过度区圆角完全贴靠模具而成型为所需 的工件,这个阶段基本没有补料,从截面看 可以把管材变为矩型、梯型、椭圆型或其他 异型截面。

板材液压成型技术特点

金属管材的液压成形技术

金属管材的液压成形技术概述液压成形技术是一种广泛应用于金属管材加工的方法,它利用液压力使金属管材产生塑性变形,从而得到所需的形状和尺寸。

这种技术在汽车、航空航天、石油化工等行业中得到了广泛的应用。

本文将介绍金属管材的液压成形技术的基本原理、工艺流程以及应用范围。

基本原理液压成形技术的基本原理是利用液压力对金属管材施加作用力,通过管材内部的液压力分布使其产生塑性变形。

在成形过程中,液压力通过液压系统传输到成形工具上,通过成形工具的作用,使金属管材发生塑性变形,最终得到所需的形状和尺寸。

工艺流程液压成形技术的工艺流程通常包括以下几个步骤:1.材料准备:选择适当材料的金属管材,根据需要对其进行切割和整理。

2.准备成形工具:根据所需的形状和尺寸,准备相应的成形工具,包括模具和背压装置等。

3.安装管材和工具:将金属管材安装在成形工具上,并确保工具与管材的接触良好。

4.施加液压力:通过液压系统施加适当的液压力到成形工具上,使金属管材发生塑性变形。

5.液压成形:在施加液压力的,通过调整成形工具的位置和角度,使金属管材逐渐达到所需的形状和尺寸。

6.成品处理:根据需要,对成形后的金属管材进行表面处理、修整和清洁等工艺,以得到最终的成品。

应用范围金属管材的液压成形技术被广泛应用于各个行业,主要包括以下几个方面:1.汽车行业:液压成形技术在汽车制造中起着重要作用。

它可以用于生产汽车油管、制动管等各种管材零件,具有成本低、生产效率高的优势。

2.航空航天行业:液压成形技术在航空航天工程中也被广泛应用。

它可以用于生产飞机液压管路、航天器燃料系统等关键部件,具有良好的密封性和可靠性。

3.石油化工行业:液压成形技术在石油化工领域中有着重要的应用。

它可以用于生产各种油气管道、石油装备等,具有抗腐蚀、耐高压等特点。

其他行业:液压成形技术还可以应用于建筑、机械制造、电力设备等领域,用于生产各种管道、容器、机械零件等。

金属管材的液压成形技术是一种重要的金属加工方法,它通过利用液压力使金属管材产生塑性变形,从而满足各个行业对不同形状和尺寸的金属管材的需求。

管件液压成形技术简介

管件液壓成形技術簡介金屬工業研究發展中心─鄭炳國工程師一、技術簡介:應用高壓流體中空管件使之塑性成形之技術。

(如圖1)圖1.汽車零組件二、技術發展:1940年代”T”型管接頭成形可說是管件液壓成形技術之濫觴,歷經50-60年代美、英、日等國相關專利開發與產品應用,至70年代末期德國開始對管件液壓成形技術進行基礎研究,並於90年代初期率先應用於汽車體結構件生產,時至今日已成為國際間汽車製造技術上最具突破性之應用,並已躍升為主流製造技術之一,在其它產業應用亦不斷擴大中。

近年來,包括:德國雙B、AUDI、VW、OPEL,美國GM、FORD、CHRYSLER 均已投產,且市場需求正快速成長中;日本由於90年代泡沬經濟因素故導入期較歐、美略為落後(約自1997年開始),據了解:TOYOTA、HONDA、NISSAN、MAZDA、MITSUBISHI、SUBARU等車廠均已導入相關設備進行液壓成形零件之生產與開發,此外,韓國HYUNDAI、KIA亦已應用管件液壓成形技術生產相關零組件。

三、技術特點:(一)降低生產成本:根據Schuler Hydroforming公司分析,較傳統沖壓+銲接件降低15-20%,模具費用降低20-30%。

(二)減輕重量/節省能源:較傳統沖壓+銲接件減輕20-30%,與車削/鎕孔相較,可減輕40-50%,最多甚至可達75%。

(三)產品一體形化:複雜形狀產品可減少零件數,節省焊接、組裝道次及後處理。

(四)提高產品性能/精度:以散熱器支架(Radiator Support)為例,水平方向性能可提高50%,垂直方向提高39%,外形精度亦大幅提高。

(五)創新性:克服傳統技術限制,使產品設計更具彈性。

四、技術應用:(一)汽車:引擎系統(hollow camshafts, drive shafts, gear shafts)底盤系統(engine cradles, frame rails, radiator support, instrument panels,rear axle frames)排氣系統(engine tubes, catalytic converters, pressure tubes, connectorsand manifolds)(二)機車/自行車:車架結構(Section frame),接頭(joints)等。

液压技术应用

液压技术应用----液压成形技术因应运输工具轻量化、高性能、省能源之发展趋势,自1990年代起管件液压成形(Tube Hydroforming) 或称管件内高压成形(Internal High Pressure Fo rming) 技术受到工业界及学术界极大瞩目而蓬勃发展,目前已成为国际间汽车产业主流制造技术之一,包括:德国双B、VW、AUDI、OPEL,美国GM、FORD、CHRYSLER,日本TOYOTA、HONDA、NISSAN、SUBARU、MAZDA、MITS UBISHI,韩国KIA、Hyundai等均已投入生产或试量产,主要应用为底盘件、车身结构件与排气系统零组件,在其它产业应用亦不断扩大中,前景十分广阔。

管件液压成形技术具有:减轻重量/节省能源、产品一体型化、刚性佳、提高产品性能/精度及创新性,且在生产过程中可减少半成品零件数量,减少焊接、机械加工与产品组装道次等后加工处理,有效降低生产成本、缩短加工周期等优点。

1. 技术原理管件液压成形技术,适用于异厚异形之中空结构管件,顾名思义是先将管材置于具形状的模具中,藉由管件内部加入高压流体(目前主要以水为主),搭配轴向施加压力补偿管料,把管料压入到模具腔体内成形。

其成形所需之液压力一般约2 000Bar,特殊状况下甚至高达4000Bar。

适用材料和应用范围:具备优良的可延伸性为液压成形法的关键,原则上适用于冷间成形加工的材料均适用于管件液压成形技术,目前主要以:碳钢、特殊钢、不锈钢、铝合金、铜合金等为主。

2. 技术特点应用管件内高压技术可达到减少结构件零件数目、焊接道次并缩短组配时间,达成减轻重量及降低成本之目标,其优点因产品之不同而有所不同,相较于传统生产技术的优势包括:1.减轻重量:与车削、搪孔相比,管件液压成形之空心轴类可减轻40%~50%,有些甚至可达75%;若与冲压焊接件相比,汽车上用管件液压成形的空心结构件可减少20%~30%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管件液壓成形技術簡介

金屬工業研究發展中心─鄭炳國工程師一、技術簡介:應用高壓流體中空管件使之塑性成形之技術。

(如圖1)

圖1.汽車零組件

二、技術發展:

1940年代”T”型管接頭成形可說是管件液壓成形技術之濫觴,歷經50-60年代美、英、日等國相關專利開發與產品應用,至70年代末期德國開始對管件液壓成形技術進行基礎研究,並於90年代初期率先應用於汽車體結構件生產,時至今日已成為國際間汽車製造技術上最具突破性之應用,並已躍升為主流製造技術之一,在其它產業應用亦不斷擴大中。

近年來,包括:德國雙B、AUDI、VW、OPEL,美國GM、FORD、CHRYSLER 均已投產,且市場需求正快速成長中;日本由於90年代泡沬經濟因素故導入期較歐、美略為落後(約自1997年開始),據了解:TOYOTA、HONDA、NISSAN、MAZDA、MITSUBISHI、SUBARU等車廠均已導入相關設備進行液壓成形零件之生產與開發,此

外,韓國HYUNDAI、KIA亦已應用管件液壓成形技術生產相關零組件。

三、技術特點:

(一)降低生產成本:根據Schuler Hydroforming公司分析,較傳統沖壓+銲接件降低

15-20%,模具費用降低20-30%。

(二)減輕重量/節省能源:較傳統沖壓+銲接件減輕20-30%,與車削/鎕孔相較,可減輕

40-50%,最多甚至可達75%。

(三)產品一體形化:複雜形狀產品可減少零件數,節省焊接、組裝道次及後處理。

(四)提高產品性能/精度:以散熱器支架(Radiator Support)為例,水平方向性能可提

高50%,垂直方向提高39%,外形精度亦大幅提高。

(五)創新性:克服傳統技術限制,使產品設計更具彈性。

四、技術應用:

(一)汽車:引擎系統(hollow camshafts, drive shafts, gear shafts)

底盤系統(engine cradles, frame rails, radiator support, instrument panels,

rear axle frames)

排氣系統(engine tubes, catalytic converters, pressure tubes, connectors

and manifolds)

(二)機車/自行車:車架結構(Section frame),接頭(joints)等。

(三)其他產業:波紋管(Bellows)、水龍頭、閥體外殼,各式把手等。

五、市場前景:

(一)Daimler Chrysler預估2005年THF零件將較2000年成長3倍。

(二)Dana預估2004年THF零件將佔汽車底盤零件的50%,且該公司在未來五年內將

於加州、泰國、巴西、委內瑞拉及阿根廷等國家至少建立12台以上液壓成形機生產線。

(三)日本迄今已有超過20台以上的專用設備投入汽車零件的生產與研發。

在Bellows

方面則有超60台專用設備,應用領域涵藝製閥業,、真空系統、精密控制元件及建

築業。

(四)北美、歐洲、日本生產水龍頭之領導廠商均已建立液壓成形生產線進行量產。

全球目前投入液壓成形設備開發/銷售之廠家超過30家,其中最大之設備製造商Schuler公司,因開發THF設備1996-1999年營業額成長10倍。

圖2.其他產業零組件。