副产蒸汽氯化氢合成炉的选用及点火控制程序

副产蒸汽氯化氢合成炉系统技术方案

专业资料山东东营拓宇化工技术有限公司副产蒸汽HCL合成炉系统方案设计江苏苏宇化工设备有限公司2014-2-16目录一、项目要求及报价二、副产蒸汽氯化氢合成炉行业发展情况1、氯化氢合成系统副产中低压蒸汽基本原理2、国内氯化氢合成炉副产蒸汽现状及特点3、新型副产蒸汽氯化氢合成炉的特点三、副产蒸汽氯化氢合成炉主要设备及工艺流程Ⅰ、合成炉主要设备1、副产蒸汽氯化氢合成炉主体2、汽包3、预热器Ⅲ、副产蒸汽氯化氢合成炉系统工艺流程:1、氯化氢合成及冷却流程。

2、副产蒸汽流程。

3、循环水流程。

四、自动控制系统1、自动点火系统2、自动联锁保护系统3、氢气、氯气自动配比控制4、汽包部分的自动控制五、节能减排及经济效益以及安全分析六、主要性能指标七、副产蒸汽HCL合成炉主要设备。

1、副产蒸汽HCL合成炉系统主要设备一览表2、提供的备品备件及易耗品包括灯头、防爆膜、四氟密封材料等一、项目要求及报价根据贵公司的要求:按合成炉每天产60吨HCl的采购条件,要求设计副产蒸汽的HCL合成炉,其副产蒸汽压力达到0.4-1.4MPa。

装置操作操作弹性为:50%~110%;装置操作时间:8000小时/年。

副产蒸汽氯化氢合成炉系统单套含税价228万元(详见副产蒸汽HCL合成炉系统主要设备一览表)。

二、副产蒸汽氯化氢合成炉行业发展情况1、氯化氢合成系统副产中低压蒸汽基本原理氯气与氢气反应生成氯化氢时伴随释放出大量反应热:0.5H2十0.5Cl2=HCL+22.063Kca1/mol,即每合成1千克气态氯化氢放出605.11 Kcal热量。

氯气与氢气在合成炉内以燃烧形式反应生成氯化氢,火焰中心区温度达到2500℃以上,生成的氯化氢气体温度在2000℃以上,这些热量相当可观,完全可以用来副产蒸汽。

2、国内氯化氢合成炉副产蒸汽现状及特点对于氯化氢合成中的热能利用,国内经历了以下阶段。

第一代是使用钢制水夹套氯化氢合成炉副产热水。

这种钢合成炉在炉顶部和底部容易受腐蚀,使用寿命短,副产的热水应用范围有限,目前已经基本被淘汰。

氯化氢合成岗位开停车操作

5.点炉操作:将点火棒点着,拿点火棒的人要在炉门前晃动几下,确认好没问题后将点火棒伸进炉门内, 点火棒伸进炉门后,DCS立即打开H2切断阀,调节阀10%.然后再打开CL2切断阀,调节阀30%,同时加好吸收水,确认阀门打开后,控制点火阀人员可进行操作,先缓慢打开H2点炉阀,见到H2着火,火苗达到第二个视镜即可(这时可以看H2流量,如有流量显示,达到120M3/h).然后缓慢打开CL2点炉阀,当看到火苗开始变白,并且火苗比较稳定之后(不是一阵一阵的火苗,如果火苗一阵一阵说明CL2流量没有达到要求),如有流量显示,当流量达到60m3/h以上或火苗比较稳定即可.这时将点火棒抽出关闭阀门,迅速封炉门,封炉门时要注意,当炉门盖过去之后,控制点炉人员要注意看炉内火焰,预防负压过大将火抽灭,如果火灭,则立即关闭CL2,H2点炉阀,然后充氮,封炉门人员立即往侧面离开,并上楼打开放空阀,停掉水力喷射器.充氮10分钟后再进行抽负压置换,绝对禁止火灭时关了CL2,H2阀后强行打开炉门.点火正常封好炉门后,上楼顶将放空阀打开, 停掉水力喷射器,进行手动切换成自动,提量调节.分析废氯纯度合格后可用废氯进行燃烧,在提量是要进行分析HCL纯度,按纯度要求进行调节.

二.停炉操作:迅速在DCS画面上关闭CL2,H2自动调节阀,必须遵循先关CL2后关H2的原则,关闭CL2,H2自动调节阀后再关CL2,H2切断阀,(防止切断阀关不了),同时关闭炉前CL2,H2手动大阀,并打开进炉管道充氮阀,进行充氮置换,在停完炉约3分钟后关闭吸收水,充氮置换时,操作人员要注意合成炉内压力,防止氮气量过大而放空不及时将合成炉防爆膜充爆. 充氮置换30分钟后,关闭N2阀,打开炉门,打开水力喷射器进行抽负压,并关闭放空阀.

副产低压蒸汽氯化氢石墨合成炉开车方案(自动点火)

副产低压蒸汽二、三合一氯化氢石墨合成炉开车方案(自动点火工艺)南通星球石墨设备有限公司开车前的准备工作一、设备、管道安装工艺确认。

(已确认)二、工艺设备、管道清洗及吹扫。

(已吹扫)三、合成炉夹套进水试压、试漏。

(已完成)四、控制程序、仪表、阀门现场调试确认。

(已完成)五、氯气、氢气及辅助管道试压、试漏。

(已完成)六、合成系统(炉内、连接管道)气密性试漏。

(已完成)七、岗位操作人员工艺培训。

(已完成)开车准备工作一、按照操作规程进行进行各项准备、检查工作。

循环水、锅炉给水、原料气纯度、连锁试验、炉内真空度等。

二、具备开车条件后,拆下炉内点火枪放置在炉外,按点火枪的点火程序点火。

调整点火枪的氢气、空气流量,保证火焰的长度符合条件,然后关闭点火枪,将点火枪装入炉内。

(注:第一次开车的要求)正常开车1、解除该合成炉的所有连锁。

2、在班长指挥下方可进行开车。

3、现场点火人员打开炉前氮气手动阀,关闭炉门,通知DCS控制人员准备点火;确认后启动燃烧器吹扫程序,吹扫(10~15分钟)完成并分析合成炉内含氢是否合格后。

4、打开合成炉空气补充口(炉门),空气置换5~10分钟;DCS控制人员确认后启动点火枪点火程序,观察炉内是否有小火,并确认火焰长度。

5、确认后,缓慢打开氢气手动阀,DCS操作人员远传手动开氢气连锁安全阀、点小火阀,观察炉内是否点着。

6、确认燃烧器点着后,缓慢打开氯气手动阀,DCS操作人员远传手动开氯气连锁安全阀、点小火阀,观察炉内火焰颜色及大小。

确认正常后,关闭炉前空气补充阀(炉门)。

7、DCS控制人员逐步远程手动缓慢开启氢气、氯气调节阀,观察炉内火焰是否正常,按照操作规程要求逐步加大氯、氢流量。

8、合成炉点着后,关闭点火枪,闪蒸罐随过热水温度的上升液位缓慢上升,至70%时,必需手动打开闪蒸罐底部排污阀,将液位降至40%左右。

热水温度升至100度以上时,有蒸汽产出。

9、点炉正常后,将部分连锁投入。

建议:火焰探测器、循环水连锁在正常运行一周后投入。

新型副产中压蒸汽全石墨氯化氢合成炉的研发与应用

TO1 - CORROSI AL ON NTROL CO

VO 26 NO。 L_ 5 MA 2 2 01

生产 实践

Pr oduc i ton Pr tce ac i

圈 圆

灯 头 为 株 洲 产石 英 玻 璃 ,采 用 两 套 式 梅 花 孔 蒸 汽 合成炉基 础上研 发的 第四代 产品 ,结构合 理 , 石 英灯管 ( 鉴 国外先进 技术 ,星球 专利 ),氢气 有 国家 专 利 。 目前 国 内运 行 的 国 产 的副 产 蒸 汽 在 借

2 工艺控制简便 ,实现自动控制 , 操作方便

本 系统 主 要 设 备 :副 产 中 压 蒸汽 二 合 一 氯 化

氢 石墨合 成炉 ( 包括 副产 中压蒸汽 三合一盐 酸合成

12 耐 高温 .

该 炉采用进 口配方改性树脂浸渍 ,经过6 个小时 0

高温、高压下碳化 处理 ,增加 了树脂的耐温性能 ,缩 炉 )、蒸汽 闪发罐 。 工 艺流程 简述 :由氢气处 理工序 来的氢 气经氢 小 了石墨与树脂两 种不 同物体的膨胀系数 ,消除了在

仪 表 控 制 部 分 根 据 用 户要 求 ,可 以 全 自动控

制 ,也可以手动操作 。 工艺流程见 图1 。

3经济效益与社会效益

每合 成 l g 态氯化 氢放 出约6 5 cl k气 0 k a热量 ,相

当于00 6 k 标 准 煤热值 ,能 回收7 %的 热能副 产 .8 5 g 0

小于4 度 。 5

在灯头上燃烧 ,生成 的HC 气体从石 墨合成 炉顶部 经 1 冷却器冷却至 常温后进氯化氢分配台,经 自动阀控制

送下游产 品使用或去吸收系统生产盐酸 。

氯化 氢合成 热大部 分被夹 套锅炉 给水吸 收产生

副产蒸汽氯化氢合成炉运行探讨

Ru nn i n g o f h y dr o g e n c hl o r i de s y nt he s i s f u r n a c e wi t h by - pr o duc t s t e a m

ZHANG Xi o n gt a n g, LI U Y a n' a n, WANG Gu i z h e n

产生 9 2 k J热量 ) 被 系 统 的循环 水 带 走 , 既 浪费 了热

( 3 ) 合成炉的燃烧 区在合成炉的下部 , 为低温 区, 配置有点火 口、 视镜 ; 而高温 区在合成炉的中部 , 高温区用纯水 , 解决了用循环水冷却时结垢 的问题 。 ( 4 ) 采用两层套筒式石英灯头 , 充分燃 烧 , 点火

中 间为纯水 , 石 墨炉 内为 HC 1 。

1 0 万t / a ) , 2 0 0 4年 1 1 月投产 。由于均为敞开式合 成炉 , 且冷却水采用的循环水水质较差 , 结垢较为严

重, 影 响 了合 成炉 的传 热效 果 , 合成 炉 高温 区过 度受

热, 频繁损坏 , 造成检修频率高 、 检修费用高 ; 氢气和 氯气 的化学反应热… ( 每生产 1 m o l 氯化氢气体约

Ab s t r a c t :Th e s t r uc t u r e,c h a r a c t e r i s t i c s a n d t e c h n o l o g i c a l pr o c e s s o f h y dr o g e n c hl o id r e s y nt he s i s f u r — n a c e wi t h b y - p r o d uc t s t e a m a r e i n t r o d u c e d . Th e ma t t e r s n e e d i n g a t t e n t i o n o n s a f e o p e r a t i o n a r e s umma — r i z e d.T he e c o n o mi c b e n e it f s br o u g ht by he t s y n he t s i s f u r n a c e a r e a n a l y z e d.

副产蒸汽氯化氢合成炉运行研究

副产蒸汽氯化氢合成炉运行研究发布时间:2021-07-12T14:28:44.210Z 来源:《工程建设标准化》2021年6期作者:蒋雷[导读] 副产蒸汽氯化氢合成炉在当前的化工生产中发挥着重要作用,主要实现对氯化氢产品的制备,同时,在该合成炉生产过程中所产生的热量部分被应用于蒸汽生产,因此可以获取蒸汽这一副产物蒋雷东明石化集团山东菏泽274500摘要:本文以某型号副产蒸汽氯化氢合成炉为例,在简单说明其运行问题的基础上,以技术改造、运行改进为切入点,阐述了尾气塔氯化氢排放的优化、炉体破裂问题的防控、防爆膜爆裂停炉事故的防控、下酸温度的控制等一系列副产蒸汽氯化氢合成炉运行的改进措施,旨在推动氯化氢合成炉运行质量与安全性的提升。

关键词:副产蒸汽氯化氢合成炉;技术改造;运行安全引言:副产蒸汽氯化氢合成炉在当前的化工生产中发挥着重要作用,主要实现对氯化氢产品的制备,同时,在该合成炉生产过程中所产生的热量部分被应用于蒸汽生产,因此可以获取蒸汽这一副产物。

在副产蒸汽氯化氢合成炉长时间的运行中,受到老化等因素的影响,氯化氢产品的生产量呈现出一定程度的下降,且由于运行工序复杂、人员操作不当等现象,极容易发生运行事故问题,需要落实重点优化。

一、氯化氢合成炉运行中副产蒸汽的可行性分析在使用氢气与氯气反应生成氯化氢的过程中,会随之释放出大量的反应热,根据化学反应式0.5H2+0.5CL2=HCL+22.603Kcal/mol可了解到,在氢气与氯气的反应中,每生成1千克的气态HCL,所释放出的热量相对加高。

同时,在合成炉内,氢气与氯气反应主要以燃烧的形式进行,并由此生成HCL,其火焰中心区域的温度普遍在2500℃以上。

综合来看,氢气与氯气反应生成氯化氢中所产生的热量极为可观,完全可以支持副产物蒸汽的制备。

二、副产蒸汽氯化氢合成炉及其运行情况的概述在某型号副产蒸汽氯化氢合成炉的实际运行中,发现氯化氢产量下降;副产蒸汽因品位低而直接排空,对资源造成了较大的浪费,从硬件与工艺方面来看,该氯化氢合成炉已然无法满足《氯碱行业安全生产先进适用技术、工艺、装备和材料推广目录(第一批)》中的相关要求。

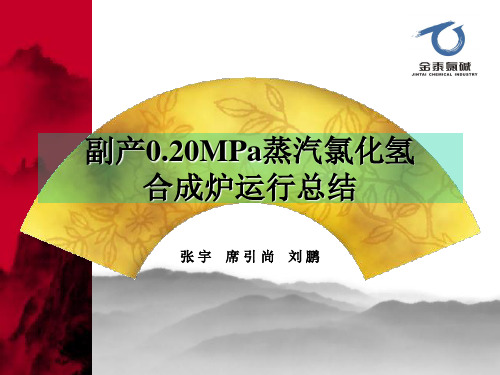

副产0.20MPa蒸汽氯化氢合成炉运行总结—金泰氯碱

氯化氢(t) 蒸汽(t)

实际累计数据:

氯化氢 40,831 t

蒸汽

30,309 t

实际合成每吨氯化氢的产汽量为: 30309/40831=0.74 t/t

理论合成每吨氯化氢的产汽量为: 44700/50000=0.89 t/t

产率为: 0.74/0.89=83%

四

利用合成炉副产的蒸汽

反

卤水和盐水的加热

每摩尔HCl的合成反应热

92.048 kJ

每小时产生的反应热 12,609,315 kJ/h

氯化氢带出的热量

902,250 kJ/h

蒸汽带走的热量(不考虑热损失)

11,707,065 kJ/h

理论产汽量

4.47t/h

三

表:2006年合成炉运行数据

8000

运

6000

行

数

4000

据

2000

分

0

析

5月 6月 7月 8月 9月 10月 11月 12月

应

热

冬季的取暖

的

二期时计划采用低压蒸汽制冷机组

利

进行液氯冷冻及聚合的软水升温

用

低压蒸汽年产值

216万元

五

循环水费用年节约 纯水补充年花费

22.38万元 24万元

经

经济效益计算

济

216+22.38-24=214.38万元/年

效

益

工艺安装总造价约320万元

约1.49年就可收回合成炉全部投资

一 设计

二 装置介绍

三 运行数据分析

目

四 反应热的利用

录

五 经济效益

六 运行效果

七 改进建议

八 技术进展

氯化氢合成炉远程控制和自动点火系统改造总结 张东元

氯化氢合成炉远程控制和自动点火系统改造总结张东元摘要:通过对老旧的氯化氢石墨合成炉远程控制系统改造和设计自动点火系统过程的分析、运行参数和运行经验的总结,得出老旧的低压蒸汽石墨合成炉可以进行现场本体开孔改造,并可通过对自控系统进行全新设计,实现老旧式合成炉的远程控制和自动点火功能。

关键词:合成炉;远程控制;自动点火1 远程自动控制1.1 氯、氢主管线安装切断系统(1)联锁X#-Y#炉氢气、氯气切断阀关闭;(2)联锁关闭氢气缓冲罐进口系统切断阀;(3)联锁关闭氯气缓冲罐进口系统切断阀;(4)乙炔系统水环泵送出压力达到70kPa时,大回路旁路切断阀开。

1.2 分比例调节系统考虑到氢气过量太多会使氯化氢纯度降低,氢气过量太少虽会使氯化氢纯度上升,但氯化氢中游离氯含量会超量,为此设计上考虑氯化氢纯度为93%~96%,并优先考虑游离氯含量在20×10-6以下为条件进行程序设计。

氯气通过主切断阀后并联进入各合成炉,单台合成炉均设计有流量计和手动阀、自动切断阀、主自动调节阀,主自动调节阀旁并联有一个辅助自动调节阀及前后手阀组,主自动调节阀可控制流量在0~2500m3/h,辅助调节阀可控制流量在0~250m3/h,即主流量的10%,氢气系统也采用相同流程。

氯气和氢气的微量调节均采用单回路闭环控制,每次只调节一个变量,保证系统稳定生产。

同时设置在线游离氯含量超标(超250×10-6,可设置)一键紧停程序。

2 自动点火系统2.1 自控系统引火完成后,程序自动进入点燃炉膛灯头火焰的程序,通过自控阀门、限流孔板、火焰检测等组合完成。

火焰监测采用冗余式火焰检测方法,利用光波原理,通过信号转换,获得开关量输出与模拟量输出的双组信号。

2.2 合成炉准备合成炉抽真空,分析合格后,合成炉准备完成。

10 min内完成点炉程序。

2.3 点火程序设置(1)枪内空气吹扫合成炉装置准备就绪,DCS启动程序。

对点火枪关闭氮气控制阀,打开空气控制阀将空气调节阀开至最大设定值,进行空气吹扫;吹扫时间约10s;(2)枪内点火空气调节阀至较小值。

氯化氢合成工艺技术及装置的选择

氯化氢合成工艺技术及装置的选择摘要:介绍了氯化氢合成工艺技术,就装置的选择对国产合成炉和国外合成炉进行了对比。

关键词:氯化氢合成国产合成炉国外合成炉我公司1 00万t/a PVC项目,其中一期工程拟建30万t/a烧碱装置,24万t/a HC1(折lOO%HCl)装置,高纯盐酸4.5万t/a(折31%HCl)。

我公司在氯化氢合成工序,工艺技术采用热量回收副产蒸汽的正压二合一石墨合成炉,合成的氯化氢气经冷却后可直接送至VCM装置,不需设置加压系统,副产蒸汽供冷冻工序溴化锂机组生产烧碱装置和乙炔装置所需的+7℃冷冻水。

氯化氢吸收系统按全负荷吸收设计,采用6套吸收系统,其中2套负压吸收系统,用于点火和生产烧碱装置自用盐酸,4套正压吸收系统,用于事故吸收。

VCM装置所需氯化氢和离子膜烧碱装置自用盐酸所需的氯化氢的总量约为815t/d,结合国内目前已有成熟的正压合成炉生产能力,暂按选用国产的单台生产能力为135t/d的副产蒸汽的正压二合一石墨合成炉6+1套。

故采用国产合成炉在合成工艺技术及装置配置上是可行的。

下面主要从以下几个方面就国产合成炉和国外合成炉进行比较。

1氯化氢合成炉的结构特点国产合成炉由钢制外壳、热能利用器、气室、石墨炉盖、下酸盘、石英灯头、固定件以及合成筒等组成。

采用全自动补水,高、低水位控制及报警,压力和液位远传等装置,合成炉直径1. 6m。

该HC1石墨蒸汽炉的所有石墨件均采用改性树脂浸渍,并通过时效不少于25d 的特殊高温碳化处理,以达到耐高温、高压,浸渍后的石墨设备不管从强度上、导热系数上、还是密度及耐温性能等方面都比酚醛树脂浸渍的产品高,其技术特性:炉内设计压力:≤0. 12MPa夹套设计压力:≤0. 45MPa炉内设计温度:≤450℃夹套设计温度:≤170℃氯化氢纯度:≥94%HC1经冷却器出口温度:≤45℃炉内介质:Ho、Cl、HC1氯、氢合成后的HC1中游离氯的含量为零(氧化还原分析)夹套使用介质:脱盐水、蒸汽氯化氢日产量:按设备型号可产5:-150t输送方法:正压直送PVC热能利用:可产0. 3MPa的蒸汽。

自动点火副产蒸汽的全自控盐酸合成装置

第8期2020年8月1中国氯碱China Chlor-Alkali No.8Aug.,2020自动点火副产蒸汽的全自控盐酸合成装置王涛郑纪东2(1.南通贝思特石墨设备有限公司,江苏南通226011;2.东明万海氯碱化工有限公司,山东 东明274500)摘要:介绍了副产蒸汽盐酸合成装置的工艺流程及运行情况。

该盐酸合成装置采用自动点火、现场 无人化操作系统的同时,利用余热回收技术副产蒸汽。

其安全性、节能性和环保性得到明显改善。

关键词:自动点火;副产蒸汽;全自控;盐酸合成;安全;节能;环保中图分类号:TQ111.3文献标识码:B 文章编号:1009-1785( 2020) 08-0001 -04Fully automatic hydrochloric acid synthesis device withautomatic ignition by-product steamWANG Tao 1,ZHENG Ji-don^(1.Nantong Best Graphite Equipment Co., Ltd., Nantong 226011,China ;2.Dongming Wanhai Chlor Alkali Chemical Co., Ltd., Dongming 274500,China)Abstract : The technological process and operation of by-product steam hydrochloric acid synthesis unit are introduced. The hydrochloric acid synthesis device adopts automatic ignition, unmanned operation on site, and by -product steam of waste heat recovery technology. Its safety , energy conservation and environmental protection have been significantly improved.Key words : automatic ignition; by-product steam ; full automatic control ; hydrochloric acid synthesis; safety ; energy saving; environmental protection山东东明万海氯碱化工有限公司高纯盐酸装置 由南通贝思特石墨设备有限公司于2017年模块化成套供应。

氯化氢石墨副产蒸汽合成炉的应用与出现的问题

氯化氢石墨副产蒸汽合成炉的应用与出现的问题介绍了氯化氢二合一副产蒸汽合成炉装置的生产工艺,运行中出现的一些问题和解决方法。

根据装置的实际运行情况表明,氯化氢副产蒸汽合成炉具有明显的经济效益和社会效益。

标签:副产蒸汽;氯化氢石墨合成炉;利用能源我公司从1986年引进第一套一万吨/年产离子膜烧碱开始,氯化氢工段的合成炉经历了普通不带夹套冷却器的碳钢合成炉、带夹套冷却器的碳钢合成炉以及带冷却夹套的石墨合成炉过程。

单台带夹套碳钢合成炉生产能力比较低,在合成炉内氯气和氢气的燃烧时,反应热传递给合成炉夹套中的循环水,增加了循环水温度,在夏季由于循环水温度的增高,影响了整個装置的满负荷生产。

2009年我公司扩产购进了六台二合一氯化氢石墨副产蒸汽合成炉,并于2010年11月顺利投产,经过近三年来使用,六台氯化氢石墨副产蒸汽合成炉生产运行较好,并且合成炉副产出的蒸汽已经应用到其他工段。

1 氯化氢二合一副产蒸汽合成炉的生产工艺主要包含氯化氢合成气的生产;同时又能生产出低压蒸汽。

首先,氢气经过氢气过滤器脱出氢气中夹带的部分水蒸气,送到氯化氢合成炉的氢气入口调节阀;氯气经过氯处理的五个玻璃钢塔的干燥脱水处理后,送到氯化氢合成炉氯气调节阀;通入的氯气和氢气经过调节阀按一定的比例在蒸汽合成炉炉底灯头处充分混合后燃烧,炉膛内产生的氯化氢气经过炉顶部的块孔式石墨初步冷却,再经过合成炉外部的一级、二级石墨冷却器的二次冷却后,直接送聚氯乙烯合成工段生产氯乙烯,或送降膜吸收器中生产盐酸。

副产蒸汽是在合成炉的夹套层中产生的。

夹套中的无离子水吸收氢气、氯气的燃烧反应热,使夹套中无离子水逐渐沸腾蒸发,产生的蒸汽在夹套层顶部排出,用于烧碱装置一次盐水化盐和聚氯乙烯装置聚合工段汽提塔使用;在冬天一部分副产蒸汽还用于生产厂房采暖。

2 生产运行情况新上的六台氯化氢二合一副产蒸汽合成炉运行近3年的时间,生产运行平稳,蒸汽合成炉的氯化氢合成气质量较好,能满足后续生产要求,副产蒸汽也能够被有效的利用。

副产低压蒸汽氯化氢石墨合成炉开车方案(自动点火)

副产低压蒸汽二、三合一氯化氢石墨合成炉开车方案(自动点火工艺)南通星球石墨设备有限公司开车前的准备工作一、设备、管道安装工艺确认。

(已确认)二、工艺设备、管道清洗及吹扫。

(已吹扫)三、合成炉夹套进水试压、试漏。

(已完成)四、控制程序、仪表、阀门现场调试确认。

(已完成)五、氯气、氢气及辅助管道试压、试漏。

(已完成)六、合成系统(炉内、连接管道)气密性试漏。

(已完成)七、岗位操作人员工艺培训。

(已完成)开车准备工作一、按照操作规程进行进行各项准备、检查工作。

循环水、锅炉给水、原料气纯度、连锁试验、炉内真空度等。

二、具备开车条件后,拆下炉内点火枪放置在炉外,按点火枪的点火程序点火。

调整点火枪的氢气、空气流量,保证火焰的长度符合条件,然后关闭点火枪,将点火枪装入炉内。

(注:第一次开车的要求)正常开车1、解除该合成炉的所有连锁。

2、在班长指挥下方可进行开车。

3、现场点火人员打开炉前氮气手动阀,关闭炉门,通知DCS控制人员准备点火;确认后启动燃烧器吹扫程序,吹扫(10~15分钟)完成并分析合成炉内含氢是否合格后。

4、打开合成炉空气补充口(炉门),空气置换5~10分钟;DCS控制人员确认后启动点火枪点火程序,观察炉内是否有小火,并确认火焰长度。

5、确认后,缓慢打开氢气手动阀,DCS操作人员远传手动开氢气连锁安全阀、点小火阀,观察炉内是否点着。

6、确认燃烧器点着后,缓慢打开氯气手动阀,DCS操作人员远传手动开氯气连锁安全阀、点小火阀,观察炉内火焰颜色及大小。

确认正常后,关闭炉前空气补充阀(炉门)。

7、DCS控制人员逐步远程手动缓慢开启氢气、氯气调节阀,观察炉内火焰是否正常,按照操作规程要求逐步加大氯、氢流量。

8、合成炉点着后,关闭点火枪,闪蒸罐随过热水温度的上升液位缓慢上升,至70%时,必需手动打开闪蒸罐底部排污阀,将液位降至40%左右。

热水温度升至100度以上时,有蒸汽产出。

9、点炉正常后,将部分连锁投入。

建议:火焰探测器、循环水连锁在正常运行一周后投入。

氯化氢合成炉自动点火与火焰检测系统的控制方法[发明专利]

![氯化氢合成炉自动点火与火焰检测系统的控制方法[发明专利]](https://img.taocdn.com/s3/m/be3211521fd9ad51f01dc281e53a580216fc5069.png)

(19)国家知识产权局(12)发明专利(10)授权公告号 (45)授权公告日 (21)申请号 202010953300.7(22)申请日 2020.09.11(65)同一申请的已公布的文献号申请公布号 CN 112050655 A(43)申请公布日 2020.12.08(73)专利权人 唐山三友氯碱有限责任公司地址 063305 河北省唐山市南堡经济开发区(72)发明人 王志民 王士旭 桑兆虎 陈福新 李建奎 马志超 李友光 刘景素 赵俊杰 李长岭 刘超 杨威 苏晓凤 赵二辉 侯宝成 马学华 高艳涛 董进东 刘强 吴鑫磊 董棣 王萌萌 李明辉 于鹏 (74)专利代理机构 唐山永和专利商标事务所 13103专利代理师 明淑娟(51)Int.Cl.F27D 19/00(2006.01)F27D 21/00(2006.01)C01B 7/01(2006.01)(56)对比文件CN 104401943 A ,2015.03.11CN 103420339 A ,2013.12.04CN 201313816 Y ,2009.09.23CN 104501206 A ,2015.04.08审查员 郭晓明 (54)发明名称氯化氢合成炉自动点火与火焰检测系统的控制方法(57)摘要本发明公开了一种氯化氢合成炉自动点火与火焰检测系统的控制方法,涉及氯化氢制备领域。

控制方法由DCS控制程序自动控制,利用点火枪在密闭环境中将氢气与空气引燃,在利用点火枪喷出的火焰引燃合成炉内的氢气和氯气,通过火焰监测器判断火焰状态,运行中若合成炉火焰出现异常则进入合成炉联锁停炉程序。

本发明在密闭合成炉内点火成功解决了合成炉点火过程中危险介质外漏问题,通过内置火焰监测器避免了冲洗操作,提高了火焰监测器的准确率;火焰监测和联锁灭炉程序,有效地防止氢气和氯气反应突然终止发生爆炸问题,保证生产安全。

权利要求书1页 说明书3页 附图2页CN 112050655 B 2022.05.31C N 112050655B1.一种氯化氢合成炉自动点火与火焰检测系统的控制方法,其特征在于,包括如下步骤:S1、现场点火环境确认:确认具备点火条件后,触发“点火”按钮,DCS控制程序允许点火;S2、吹扫氮气和空气:打开氮气阀,向密闭合成炉内吹扫氮气,之后打开空气阀,吹扫压缩空气;S2中氮气阀打开60s后打开空气阀;S3、小火点火阶段:吹扫空气后点火枪打火,打开氢气阀,同时检测测温点温度:检测不到测温点的温度变化,转入点火失败保护;检测到测温点的温度变化>20℃,小火阶段点火完成;S3中空气阀打开37s后关闭,空气阀打开24s后点火枪开始打火,点火枪打火2s后打开氢气阀,点火枪打火13s后关闭;S3中13s内检测到测温点的温度变化≤20℃,转入点火失败保护;13s内检测到测温点的温度变化>20℃,小火阶段点火完成;S4、中火燃烧阶段:打开氢气旁路阀和氢气截止阀,打开氯气旁路阀和氯气截止阀,氢气和氯气按体积比进入合成炉,开启中火阶段;S5、火焰检测:内置在合成炉的火焰监测器开始工作,根据火焰检测灯的指示进入下一程序;开启调节阀提升负荷,进入安全保护程序,火焰监测器继续工作,发现火焰异常,合成炉联锁灭炉;S5中火焰检测灯点亮时间<12s,转入点火失败保护程序;火焰检测灯点亮时间≥12s,点火成功指示灯亮;S5中点火成功后,氯气流量>500m3/h时,关闭氯气旁路阀,收到氯气旁路阀反馈信号后关闭氢气旁路阀,同时关闭现场“允许点火”灯。

氯化氢合成炉燃烧废氢气生产蒸汽

氯化氢合成炉燃烧废氢气生产蒸汽河南永银化工实业有限公司烧碱分厂,投运南通星球石墨公司氯化氢石墨合成炉4台,原设计为3台合成炉运行一台备用,由于PVC装置长期停运,烧碱分厂HCl合成系统一直处于低负荷运行状态,大量氢气放空,造成资源浪费,经公司批准将1#合成炉改造为燃氢炉,生产蒸汽,供烧碱装置使用。

一、生产原理空气中的氧气与氢气燃烧生成水蒸气并产生大量的热。

反应方程式:2H2 + O2 → 2H2O + 285.83KJ/mol氢气、空气(含氧21%)的配比通常为1:3~4.5(体积),控制乏气氧含量不低于2.5%,含氢小于0.4%。

如比例过大,氢气不能完全燃烧,乏气中含氢高,易发生爆炸危险。

如比例过小,乏气量加大,乏气带出的热量增加,降低蒸汽产率。

二、改造工艺说明1.配风系统:利用新增的罗茨鼓风机提供燃烧配风,采用DN150管道连接到进合成炉前的氯气总管手动截止阀后,通过原氯气进炉流量计、流量自动调节阀、自动切断阀和进炉手阀,根据实际的配比量,通过DCS调节风机电机供电频率改变转速控制空气流量,进入合成炉石英灯头处与氢气充分混合燃烧,燃烧乏气经降膜吸收后排空,产生的蒸汽并入低压管网。

2.冷凝水排放:由于氢氧燃烧生成物为水蒸汽,合成炉的乏气出口会产生大量的冷凝水需要外排,将原合成炉出口排水管道改为DN50,增加排水能力,并连接到新增5m高(密封压力为50KPa)的倒淋水封自动排放,同时把经一级膜吸产生的冷凝水也引入水封外排。

3.氢气系统维持原状不变。

4.安全连锁:考虑生产安全,增加罗茨风机的运行状态与氢气自控切断阀的连锁保护,当风机运行频率低于5Hz时,连锁关闭连锁关闭氢气自控截断阀(HV- 5459A),其它连锁控制方案不变。

三、燃氢HCl合成炉开车点火1.确认准备工作完毕,1#合成炉汽包水位正常,循环水进、回水阀门打开并供应正常,具备开车条件。

2.确认炉内含氢等分析指标达到开车标准。

3.确认倒淋水封已补水完成,打开1#合成炉出口、一级石墨吸收器下酸管至倒淋水封的排水手阀。

合成炉电炉步骤

点火过程的详细描述——以1#炉为例待合成炉置换、抽负压、取样分析合格后(氢气纯度≥98%、氯气纯度≥80%、氢气含氧≤0.8%、氯气含氢≤0.4%、炉内含氢<0.05%)、准备点火。

1、DCS点“复位”并通知现场,现场接到指令后,点PLC柜上“复位”按钮,并通知主控。

2、DCS点“开始按钮”和“点火按钮”并告知现场,现场PLC 柜“点火允许”灯常亮。

3、现场按PLC柜上“吹扫”按钮,“系统准备”灯闪烁,说明点火枪正在吹扫。

DCS“EV-100A”变红、“EV-200A”变绿、“EV-300A”变绿、PLC柜上“系统准备”灯常常亮,表示吹扫完成。

4、现场在PLC柜上按“点火启动”按钮,“点火状态”显示灯闪烁,DCS “EV-100A”变绿、“EV-200A”变红、“EV-300A”变绿、“BSA-5401A1”、“BSA-5401A2”变绿,说明火焰探测器已探测到火焰信号,同时现场观察点火箱内温度显示屏读数,温度快速升到500度左右时,并持续上涨,DCS“PLC 火焰信号”变绿、PLC“点火状态”显示灯常亮,说明点火枪打火成功。

5、现场打开操作室氢气手阀,主控开HV-5459A、HV-5463A,现场观察火焰是否为暗红色,并通知主控。

6、若火焰正常,现场开操作室氯气手阀,主控开HV-5458A、HV-5462A,现场观察火焰是否为青白色,并通知主控。

7、若火焰正常,现场关炉门,开尾排,主控开FV-5455A加吸收水(最初吸收水加到2m2/h。

缓慢开大FV-5452A、FV-5451A给合成炉加量至氢气流量为500Nm3/h左右,并根据氢气流量加吸收水。

8、火焰燃烧稳定后,现场在PLC柜上按“火焰停止”按钮,“点火停止”显示灯常亮。

DCS“点火完成”变绿、“EV-100A”变红、“EV-200A”变绿、“EV-300A”变绿,点火完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22

中国氯碱

China Chlo卜Alkali

No.10 Oct.,2013

2013年lO月

副产蒸汽氯化氢合成炉的 选用及点火控制程序

王菊花,盛世奎,杨展,蔡海彦

(中国平煤神马集团开封东大化工有限公司,河南开封475003)

摘

要:介绍了二舍一副产蒸汽氯化氢合成炉的生产原理、工艺流程、运行效果、点火控制程序、点火

关阀+旁路开关阀要活动多次,方可投入使用。

(4)进炉氢气调节阀+氯气调节阀要手动检查 其开度及灵活性。可进行零、50%、100%来回2个行 程实验。 (5)利用合成炉抽负压情况、往合成炉内充氮 气、空压气等形式,检查其工艺管线的通透情况,保 证管路畅通。 (6)限流孔板装置堵塞。在开车前拆下以下装置 并检查,清理干净后装上备用。a.点火空气限流孔板 装置.b.点火氢气限流孔板装置;c.进炉氢气旁路限 流孔板装置:d.进炉氯气旁路限流孔板装置;e.进炉 氮气限流孔板装置。

失败的原因及解决措施,并提出了维护建议。 关键词:氯化氢合成炉;副产蒸汽;DCS控制;工艺流程;点炉程序 中图分类号:TQl24。42 文献标识码:B 文章编号:1009—1785(2013)10-0022-03

Selection and ignition control program of byproduct steam

475003,China)

Abstract:This paper introduces some aspects of byproduct steam HCl synthesis furnace,including its production principle,process flow,operational effect,ignition control program,causes of ignition failure and

3副产蒸汽氯化氢合成炉的效益

(1)热能利用率高。120 t氯化氢/d的副产蒸汽 氯化氢合成炉满负荷运行时,每小时可产生约三吨 蒸汽,每吨蒸汽价以190元,年生产时间按8

000 h.

该合成炉每年生产蒸汽产生的效益为456万元。 (2)节约用电。该合成炉满负荷运行时,每小时 产出的热量为12.51x106kJ,这部分热量的68%左右 被副产蒸汽带走,若以循环冷却水的方式换热,则需 消耗340 t/h的循环水量(循环冷却水温升按6℃

7针对合成炉维护的几点建议

(1)工艺管线及设备上的排污阀,定期进行排 污,特别是汽包和循环水的排污。 (2)净化仪表气源、工艺气源。 (3)定期对各监控系统进行维护,包括仪表设备 工艺管线上的调节阀门。 (4)不在点火柜近处使用对讲机,避免对PLC、 高压点火放大器造成电磁干扰或至PLC死机。 (5)在DCS柜内增加1个正压气源,保证DCS 柜内模块不被腐蚀。

・-

-

hydrogen chloride synthesis turnace

WANG Ju—hua,SHENG Shi—kui,YANG Zhan。CAIHai-yan

一

(China

Pingmei Shenma Group Kaifeng Dongda Chemical Co.,Ltd.,Kaifeng

corresponding solutions.Furthermore,some proposals

on

maintenance

are

also put forward.

Key words:hydrogen chloride synthesis furnace;byproduct ignition program.

1氯化氢合成炉副产蒸汽的基本原理及选用

氯气与氢气反应生成氯化氢时释放出大量反应 热,合成1 k气态氯化氢放2

502

kJ热量,这些热

量相当可观,完全可以用来副产蒸汽。 对于氯化氢合成中的热能利用,国内主要有2种 方法:一种是钢制水夹套氯化氢合成炉副产热水,这 种合成炉在炉顶部和底部容易受腐蚀,因此,使用寿 命较短:另一种是石墨制氯化氢合成炉,由于石墨是

23

非金属脆性材料.受强度和使用温度的限制,只能副 产热水或0.2~0.3 MPa压力的蒸汽.在副产蒸汽时, 石墨炉筒作为产汽的受压部件,安全上存在一定隐 患,热能利用率只能达到30%一40%。采用以上2种 方法副产的热水或低压蒸汽应用范围较小,工业价 值不高。 该公司引进的副产蒸汽氯化氢合成炉在热能利 用方面克服了以上缺点,在合成炉的高温段,使用钢 制水冷壁炉筒,以提高强度;在合成段顶部和底部采 用石墨材料制作,以提高其耐腐蚀性。该设备的热能 利用率可达70%。副产蒸汽压力可在0.2~1.4 间任意调节,工业价值较高。

焰信号,进合成炉氢气调节阀+氯气调节阀上的电磁

阀打开(进合成炉氢气调节阀+氯气调节阀灯亮)。 (12)完成以上步骤后,炉运行成功,火焰监视系 统上可以看到小火焰。 (13)炉运行成功后,方可进行炉的运行量的人 工调整。 (14)如火焰监视系统未监视到火焰信号(合成 炉的引火及高压点火火焰),合成炉程序不再往下运

4

总语

通过各种蜡油实验差异化生产后,可以根据不

灵活采购,达到经济最大化。国产蜡油实验生产成功 后,使用量大幅提高,有效降低了生产成本。当公司 氯气冷冻系统效果不好时,可按实际情况适当增大

同品质的蜡油.灵活地配比使用,最大限度地生产优 级品质的蜡油。在满足产品品质要求下,尽可能最大 限度使用原氯生产;可以根据不同厂商的蜡油报价,

行,合成炉点火失败(合成炉点火失败灯亮),同时,

合成炉充氮保护指示灯亮,合成炉充氮开关阀打开, 对合成炉进行充氮,保护合成炉的安全。

万方数据

中国氯碱

2013年第lO期 (7)检查迸炉氢气阻火器,点火氢气阻火器是否

5副产蒸汽合成炉点火柜点炉程序关键点

(1)高压点火与进炉氢气重合时间在合成炉安 全点火范围内尽量延长,高压点火灯亮时,点火氢气

(4)完成上述程序后,进炉氢气调节阀、氯气调 节阀开。进炉氢气调节阀、氯气调节阀灯亮.此时。合 成炉才可进行加量调整。

6造成合成炉点火失败的原因及解决措施

(1)点火柜点火程序死机PLC程序起来运行。 一般情况下,关闭点火柜控制电源10 min后.再送 电即可恢复。 (2)未满足以下工艺条件: a.氮气压力<0.35氢气灯、点火空气灯、高压点火灯三者同

步应维持2.0~3.0

s。

a.检查监视棒是否有锈蚀性的物质,清理掉。 b.用外部火焰(如打火机火焰)检查火焰传感器

的灵敏度。 (9)高压点火装置 a.高压点火装置内是否有酸性物(液体或固体); b.高压点火装置上高压点火电极处绝缘中阻是 大于10M12;

后,送至蒸汽发生汽包,出来的软水下降进入预热器

后。再进入副产蒸汽氯化氢合成炉蒸汽发生段与氯 化氢气体热交换,回收氯化氢气体的燃烧反应热量, 降低氯化氢气体的温度,产生蒸汽压力为0.8 以上蒸汽并入公司蒸汽管网中。 排污罐为运行辅助设备。汽包内的软水经过不 断蒸发后,水中夹带的少量盐分不断浓缩,达到一定 浓度时,会使水冷壁炉钢管内壁产生结垢影响设备 运行,需要通过排污罐排除部分含高浓度盐的软水。 使汽包内水中含盐量维持在较低的水平。 预热器是一台列管换热器。设置在汽包回水与 炉筒进水管之间,开车时,用来预热系统内软水,停 车期间.用来保持钢制炉筒温度维持在90℃,防止 产生冷凝酸腐蚀。

4副产蒸汽合成炉点火控制程序

(1)DCS系统给合成炉可以点火信号,此时,合 成炉允许点火灯亮。 (2)手动按下点火控制柜点火启动按钮。

2副产蒸汽氯化氢合成炉系统工艺流程简介

来自氯气缓冲罐的氯气或氯气液化尾气和来自 氢气缓冲罐的氢气。分别经流量调节阀控制一定比 例的流量经过阻火器进人氯化氢合成炉底部燃烧 器。在燃烧器中,氯气和氢气进行混合燃烧生成氯 化氢气体。气体向上流经副产蒸汽氯化氢合成炉上 部冷却器冷却后,输送到分配台.分别再送至5台氯 化氢吸收装置。 软水贮罐的软水经软水泵加压至1.2 MPa以上

(3)合成炉充氮开关阀打开(充氮指示灯亮)合

成炉进行充氮。 (4)合成炉充氮2.5 min时,高压点火装置上的 点火空气开关阀打开(点火空气指示灯亮)合成炉进 入空气。 (5)充氮完成后,合成炉充氮开关阀关闭(充氮 指示灯亮灭)。

(6)此时,进行高压点火(高压电火指示灯亮)。

(7)高压点火装置上的点火氢气开关阀打开(点 火氢气指示灯亮),合成炉进入氢气。 (8)高压点火断(高压点火指示灯灭)。 (9)点火氢气开关阀打开,点火氢气指示灯亮; 点火空气开关阀打开,点火空气指示灯亮;高压点 火,高压电火指示灯亮,三灯同亮。 (10)高压点火装置上的点火氢气开关阀打开

s。

c.高压点火装置上高压点火变压器是否损坏.

有点火信号时,高压点火处是否有电弧发生、在接线 处用电笔测试电笔氖泡发光: d.高压点火装置上高压点火处(电子撤弧处)是 否在电极顶部,不可在根部处打火; e.高压点火装置上打火电极顶部石墨头电极是 否损坏: f.高压点火装置上的石英玻璃管是否损坏。 (10)石墨合成炉下的灯头是否开裂。灯头开裂 导致氢气、氯气上不去,可使点不着火。 (11)点火时,炉内正压偏大可致电火不成功。点

MPa

计),则循环水装置约需配置60 kW的动力电,电价 按0.5元/I【W・h计.每年可节约电费约24万元。 (3)实现了自动化控制,使氯化氢生产的安全 性、可靠性大幅提高。副产蒸汽合成炉实现了可靠的 远程自动点火、完善的过程自动控制及安全的连锁 保护系统。实现了从点火开车、过程控制到停车的全 过程的DCS操作,大大提高了装置的自动化控制水 平及本质安全。

steam;DCS control;process

flow;furnace

中国平煤神马集团开封东大化工有限公司于 2007年10月新建5台普通氯化氢石墨合成炉, 装置生产能力为30 t氯化氢/d。为了有效利用合 成反应产生的热量。提高氯化氢合成炉自动化控 制水平,2010年.引进二合一副产蒸汽氯化氢合成 炉系统(120 t氯化氢/d)1套,替代原有的4号普 通氯化氢合成炉。该装置于2010年7月一次试车 成功。