PLC控制流程图

PLC流程图法编程及实例

PLC流程图法编程及实例可编程逻辑控制器(PLC)是一种广泛应用于工业自动化领域的设备,它通过接收输入信号,执行内部程序,从而控制输出信号,实现对设备的控制。

PLC编程的方法有很多种,其中,流程图法是一种常用的编程方法。

本文将介绍PLC流程图法编程的基本概念、优点、实例及应用实践经验。

PLC流程图法编程是一种图形化的编程语言,它将PLC程序转换成直观的流程图形式,通过在流程图中定义输入、输出变量,以及各个步骤之间的逻辑关系,来实现对PLC程序的编写和控制。

流程图法编程具有直观易懂、易于学习、易于维护等优点,因此,它成为了很多工程师和技术人员首选的PLC编程方法。

直观易懂:流程图使用图形化的方式来表示PLC程序,可以直观地展示程序的结构和逻辑关系,方便工程师和技术人员理解和分析。

易于学习:相比于传统的文本编程语言,流程图法编程更加简单易懂,即使是没有PLC编程经验的人也可以快速上手。

易于维护:在PLC程序调试过程中,流程图法可以更快速地找到程序中的错误和漏洞,方便工程师和技术人员进行程序的修改和维护。

提高效率:使用流程图法编程,可以减少程序调试的时间和成本,提高PLC程序的开发效率。

下面以一个简单的PLC程序为例,介绍如何使用流程图法进行编程。

实例:设计一个控制设备,当按下启动按钮后,设备开始工作,当按下停止按钮后,设备停止工作。

输入变量:启动按钮(X0)、停止按钮(X1)在绘制流程图时,我们需要将输入变量和输出变量在图中表示出来,并使用图形符号来表示输入输出之间的逻辑关系。

根据上面的实例,我们可以绘制如下流程图:开始 -->启动按钮(X0) -->设备状态(Y0) -->工作| ||---------->停止按钮(X1) <--|设备状态(Y0) -->工作状态 <--停止状态 <--结束根据流程图,我们可以编写如下的PLC程序:LD X0 //检查启动按钮是否按下OUT Y0 //将设备状态输出为工作状态LD X1 //检查停止按钮是否按下OUT Y0 //将设备状态输出为停止状态在编写PLC程序时,有些问题需要特别注意:变量的命名:为了避免程序出错和便于维护,变量命名要规范、有含义、易记忆。

自动控制流程图

自动控制流程图标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DQQTY-PLC为核心控制器,通过检测操作面板按钮的输入、各类传感器的输入,以及相关模拟量的输入,完成相关设备的运行、停止和调速控制。

3-2电气控制系统框图工作过程控制过程可以分为单设备手动控制功能和自动运行功能。

在手动控制模式下,单设备可以单独运行,不影响其他设备运行。

如图4-1所示。

图4-1模式选择流程图手动模式在就地箱手动模式下,可单独调试每个设备的运行,如图4-2所示。

在此模式下,可以通过按钮对加氯系统、电动阀门、曝气机、刮泥机,以及各类泵进行控制。

图4-2手动操作模式流程图自动模式处于自动方式时,系统上电后,按下自动启动确认后系统运行,系统开始工作,其工作过程包括以下几个方面。

PLC检测到传感器状态进行启动如图4-3所示。

图4-3 自动操作模式流程图2自动控制流程在自动控制模式流程图中,调用了各个控制系统的程序,主要包括提升泵、潜水泵程序、加药系统程序、曝气沉砂系统程序、污泥回流泵系统程序。

以及污泥脱水系统程序,以下将分别介绍各个子程序的工作过程。

1提升泵控制流程图2潜水泵程序主要控制潜水泵的运行和停止,其工作过程包括以下几个方面:(1)自动过程开始启动潜水泵。

(2)检测液面高度,低于最低位传感器时,开始定时防止误判。

(3)定时到后,若仍低于最低位传感器,则停止潜水泵运行,否则潜水泵继续运行。

(4)检测液面处于中位和高位传感器之间时,开始定时防止误判。

(5)定时到后,若液面仍持续处于高位传感器,则输出报警信号。

潜水泵工作流程图如图4-5所示。

图4-5潜水泵工作流程图3曝气沉砂系统工作流程图如图4-7所示。

4-7曝气沉砂系统工作流程图4污泥回流系统程序主要控制污泥回流泵的运行和停止,其工作过程包括以下几个方面。

(1)自动过程开始首先检测液面高低,若低于最低位传感器,启动定时。

(2)定时到,若液面仍低于最低位传感器则停止回流泵运行。

plc程序功能流程图设计 (2)

PLC程序功能流程图设计概述PLC(Programmable Logic Controller)是一种用于控制工业自动化过程的可编程逻辑控制器。

PLC程序的设计对于实现自动化控制非常重要。

在本文档中,将介绍PLC程序功能流程图的设计过程。

设计目标PLC程序功能流程图的设计旨在清晰地表示PLC所需执行的任务和逻辑关系。

通过功能流程图,可以帮助工程师更好地理解控制过程,并为编写PLC程序提供指导。

设计步骤1. 确定程序的功能和需求在设计PLC程序功能流程图之前,首先需要明确程序的功能和需求。

这包括确定需要控制的各个设备、传感器和执行器,以及所需的输入和输出信号。

2. 绘制主要的功能块图根据程序功能的需求,可以将PLC程序划分为多个功能模块。

每个功能模块代表一个特定的功能,如传感器采集、逻辑判断、执行器控制等。

绘制功能块图时,可以使用适当的符号和连线表示不同的功能和信号传输。

3. 确定各个功能模块之间的逻辑关系在功能块图中,每个功能模块代表一个子程序或函数块。

在设计PLC程序的逻辑关系时,需要确定各个功能模块之间的调用关系、数据传输方式以及条件判断等。

4. 完善流程图细节在主要的功能块图确定后,可以进一步完善流程图的细节。

可以添加条件判断、循环控制和异常处理等,以使PLC程序更加健壮和可靠。

5. 检查和验证设计在完成流程图设计后,需要对设计进行检查和验证。

可以使用软件仿真工具对流程图进行模拟运行,以验证程序的正确性和效果。

同时,也可以与实际的设备和系统进行对比,确保设计的可行性和可用性。

示例流程图graph LRA[传感器采集]-->B[逻辑判断]B-->|条件满足|C[执行器控制]B-->|条件不满足|D[报警处理]C-->E[数据记录]C-->BD-->B结论PLC程序功能流程图的设计是一个重要的工作,它可以帮助工程师更好地理解控制过程,并为编写PLC程序提供指导。

PLC功能流程图的组成

PLC功能流程图的组成plc功能图的基本构成元素是步、有向线段、转移和动作说明。

(1)步和初始步。

步是掌握系统中的一个相对不变的性质,它对应于一个稳定的状态。

在功能流程图中步通常表示某个执行元件的状态变化。

步用矩形框表示,框中的数字是该步的编号,编号可以是该步对应的工步序号,也可以是与该步相对应的编程元件(如PLC内部的位存储器、挨次掌握继电器等)。

步的图形符号如图1(a)所示。

当系统处于某一步所在的阶段时,该步处于活动状态,通常称为“活动步”。

初始步对应于掌握系统的初始状态,是系统运行的起点。

初始步通常是系统处于等待启动命令的相对静止的状态。

一个掌握系统至少有一个初始步,初始步用双线框表示,如图1(b)所示。

(2)有向线段和转移。

转移是为了说明从一个步到另一个步的切换条件。

两个步之间用一个有向线段表示可以切换,同时指明白转移的方向(向下的箭头可以省略)。

在两个步之间的有向线段上用一段短横线表示转移。

在短横线旁,可以用文字、图形符号或规律表达式注明转移条件的详细内容。

当邻两步之间的转移条件满意时,两步之间自动的切换得以实现。

有向线段和转移及转移条件如图2所示。

图1 步和初始步图2 转移(3)动作说明。

一个步表示掌握过程中的稳定状态,它可以对应一个或多个动作。

可以在步右边加一个矩形框,在框中用简明的文字说明该步对应的动作,如图7.8所示。

动作可以分为存储型和非存储型两类,非存储型动作是指当动作所对应的步为活动步时,动作被执行;步为非活动步时,动作停止。

存储型动作则是指动作所对应的步为活动步时,动作被执行;步为非活动步时,动作连续执行。

图3(a)表示一个步对应一个动作;当一个步对应多个动作时,可以利用图3b)或3(c)中的任意一种表示,图中仅表示步所对应的动作,不隐含动作执行的挨次。

图3 步对应的动作。

PLC顺序控制及状态流程图(1)

三 明 市 高 级 技 工 学 校

教

教

案

用

纸

附

页

附 记

学 内 容、方 法 和 过 程

与控制过程的初始状态相对应的步称为初始步,用双线框表示。可 以分别用 S0.0,S0.1,S0.2 表示上述的三个状态步,程序执行到某 步时, 该步状态位置 1, 其余为 0。 如执行第一步时, S0.0=1, 而 S0.1, S0.2 全为 0。状态步之间用有向连线连接,表示状态步转移的方向, 有向连线上没有箭头标注时,方向为自上而下,自左而右。有向连 线上的短线表示状态步的转换条件。

总结:1. 功能流程图简介 2. 顺序控制指令

三 明 市 高 级 技 工 学 校

教

教 学

案

用

纸

附

页

附 记

内 容、方

法 和 过 程

SCRT n

SCRE

在使用顺序控制指令时应注意: (1) 步进控制指令 SCR 只对状态元件 S 有效。 为了保证程序的可靠运行, 驱动状态元件 S 的信号应采用短脉冲。 (2)当输出需要保持时,可使用 S/R 指令。 (3)不能把同一编号的状态元件用在不同的程序中,例如,如果在主程 序中使用 S0.1,则不能在子程序中再使用。 (4) 在 SCR 段中不能使用 JMP 和 LBL 指令。 即不允许跳入或跳出 SCR 段, 也不允 许在 SCR 段内跳转。可以使用跳转和标号指令在 SCR 段周围跳转。 (5)不能在 SCR 段中使用 FOR、NEXT 和 END 指令。

三 明 市 高 级 技 工 学 校

教

教 学

案

用

纸

附

页

附 记

内 容、方

法 和 过 程

表 1 顺序控制指令格式 LAD STL LSCR n 说明 步开始指令,为步开始的标志该步的状态元件 的位置 1 时,执行该步。 步转移指令,使能有效时,关断本步, 进入下一步。该指令由转换条件的接点 起动,n 为下一步的顺序控制状态元件。 步结束指令,为步结束的标志。

PLC品质控制流程图 HH

版次 文件编号 生效日期: 不良品处理 重做或报废

2011.03.01 备 注

FA,芯片清洁

100%

2

耦合调试

产品参数

IL

100%

1550nm LD光源,精密六维调节系 统,光功率计,剥线钳,熔接机,

随工单

生产部

重做或更换

3

UV烘烤

外观

UV固化功率90-120mw,曝光时间 300s

100%

UV烤箱

100%

1550nm,1310nmLD光源,锁定式 光开关,光功率计,RL光路盒,切 刀,剥线钳,熔接机 光源,功率计

随工单

生产部

重做或报废

8

抽检

参数,外观

100%

成品检验报告

品质部

降级或退回生产 部

9

包装入库

型号和数目

型号、数量

100%

包装设备

入库单

生产部

重做

编制:

审核:

批准:

发行日期

2011年3月1日 A/0

AOF

产品编号 材料 多芯FA、单纤、 芯片、钢管、堵头 流程

PLC Splitter 品质控制流程图

产品名称 序号 1 工序 检查点 外观 PLC Splitter 规格 崩口、气泡、划痕、裂、碎 ECN编号 样品数/频率 设备/工具 显微镜 记录 随工单 执行部门 生产部

随工单

生产部

重做或更换

4

高温烘烤

温度和时间

85±2℃,3h

100%

烤箱

随工单

生产部

重做

5

封装

外观

时间

100%

/

随工单

生产部

PLC程序控制流程图范例教学文案

P L C程序控制流程图范例1、引言目前,可编程序控制器(简称PLC)由于具有功能强、可编程、智能化等特点,已成为工业控制领域中最主要的自动化装置之一,它是当前电气程控技术的主要实现手段。

用PLC控制系统取代传统的继电器控制方式,可简化接线,方便调试,提高系统可靠性。

触摸屏是专为PLC应用而设计的一种高科技人机界面产品,由于操作简便、界面美观、节省控制面板空间、性价比高和人机交互性好等优点,近年来已越来越多地被应用于工业控制等领域。

本文利用PLC和触摸屏技术研制了水位传感器测试系统,该系统主要用于进行洗衣机用水位传感器的质量检测,整个系统实现简单、稳定性好、自动化程度高,代替了以前的纯手动操作,较好地满足实际生产的要求,提高了生产效率。

2、系统控制原理及要求洗衣机用水位传感器的工作原理是将水位高度的变化转换成传感器内部膜片上压力的变化,从而导致传感器输出电感L的变化,将水位传感器输出电感与外部电路组成LC振荡电路,就可将电感的变化转换成振荡频率的变化,不同的水位高度通过水位传感器可以产生不同的振荡频率,最后通过检测振荡频率与水位高度的对应关系,就可实现水位传感器的质量检测。

图1 控制系统原理框图图1为控制系统原理框图。

测试系统要求能在不同的水位高度时,准确测量出由水位传感器组成的振荡电路的振荡频率,水位高度和振荡频率的测量精度要求较高,因此,对测试系统的要求较高。

作为主电机的直流电动机由PLC进行控制,电机实现PID调速,电机的输出通过减速机构与执行机构相连,最后带动细钢管在水箱中上下移动来按检测要求控制管内水位高度的准确变化,通过编码器实现水位高度变化的实时检测,频率的实时检测由PLC的高速计数器来完成。

控制命令的输入接PLC的输入端,PLC的输出端接执行继电器和工作状态指示灯等。

系统中采用触摸屏作为人机界面,显示操作画面,进行参数修改和指令输入。

通过触摸屏可实现水位上升、下降高度等参数的设定和修改,实现实际水位高度变化、输出振荡频率和总产量等的实时显示等,并可对工作进程进行实时监控。

PLC顺序功能图

某三速异步电动机起动和自动加速的继电 器控制电路图

PLC外部接线图

梯形图

组合型逻辑设计步骤

分析工 艺要求

根据工艺 要求列写 动作表

根据动作 表列写逻

辑式

化简 逻辑式

根据逻辑 式绘制梯

形图

修改 补充

2、设计举例

例:设计一联锁保护环节,要求三个检测开关中只 要有两个或两个以上动作,则相应的电磁阀打开 。检测开关为常开型,电磁阀为带电打开。

2 转换实现时完成的操作

– 使所有由有向连线与相应转换符号相连的后续步都 变为活动步。

– 使所有由有向连线与相应转换符号相连的前级步都 变为不活动步。

3 并列序列与选择序列转换的实现

– 并列序列分支处,转换有几个后续步,转换实现时 应同时将他们变为活动步

– 并列序列合并处,转换有几个前级步,它们均为活 动时才有可能实现转换,在转换实现时应将它们全 部变为非活动步

Step0 SQ2

OUT1

Step2

3 并列序列的分支编程

为强调转换的同步实现,并列分支 用双水平线表示

在并列分支的入口处只有一个转换, 转换符号必须画在双水平线的上面, 当转换条件满足时,双线下面连接的 所有步变为活动步。

并列序列的结束称为合并,合并处 也仅有一个转换条件,必须画在双线 的下面,当连接在双线上面的所有前 级步都为活动步且转换条件满足时, 才转移到双线下面的步

2.“经验”编程法的编程步骤 (1) 合理分配输入输出端。选择必要的定时器、计数器、辅助继电器。 (2)对于一些控制要求较简单的输出,直接写出它们的工作条件 (3)对于较复杂的控制要求,确定组成总的控制要求的关键点。 (4)将关键点用梯形图表达出来。 (5) 针对系统最终的输出进行梯形图的编绘。 (6)审查草绘图纸,补充遗漏的功能,更正错误,进行最后的完善。

PLC控制流程图

OB1控制电源 ON,CPU开始工作中控发出开始NO控制电源 ON?YES急停信号有效?停机控制NO备用泵ON?NOYESNO系统自检 ZJYES1#,2#,3#泵ON?YES篦床备妥本地按钮给出通讯处理 TC,历史显示数据处理DC远程数据发送处理YDS中控/本地控制NO 置中控控制标志篦床运行否?YESNO置本地控制标志篦床运行否?YES接收速度设定自动运行 ZD速度设定自动运行 ZD速度设定HMI给出半自动运行 BZD手动运行Z3系统自检 ZJOB1油温在20---60 度范围外,启动加热/冷却系统QTRL;油温大于30停加热,油温小于40停冷却;加热 ON时油温小于15度和冷却ON时油温大于 65度停机控制。

若为冲洗则单独控制循环泵启停。

启停加热/冷却系统QTRL油压小于18MPa?YES油缸行程超限?NO过滤器阻塞?NO油位超限?NO YES各个蝶阀打开否?YESNO小于20MPa报警大于22MPa报警停机控制YES超限小于 10mm报警超限大于10mm报警停机控制YES报警YES高,低位报警启动加热/冷却系统QTRLOB1 油温检测YES 启动加热器10s检测其状态,无状态报警;60s后启动循环泵10s检测其状态,无状油温小于 20?态报警,打开水阀NO油温大于 30?NO YES停止加热器,停止循环泵,关水阀YES油温小于 40?NO 停止冷却泵,停止循环泵,关水阀启动冷却泵10s检测其状态,无状态报警;油温大于 60?YES后启动循环泵10s检测其状态,无状60s态报警,打开水阀NO油温大于65?YES冷却泵ON?NOYES延时T1后停机控制报警油温小于15?YES加热器ON?NOYES延时T2后停机控制报警是否为冲洗状态YES启动循环泵10s检测其状态,无状态报警,定时10小时后停机NO油位超限?OB1油缸行程超限?油缸上行?开机检测默认为篦床上行YES 中位ONYES高位ON?NOYESNONO 低位OFF?YESNO报警停机控制报警YES报警油缸位移小于-78 YES油缸位移大于 78 YESNONO 位移小于-85停机控制报警位移大于85停机控制报警NONO报警报警自动运行 ZD置3列启动标志,比例阀使能有效启动过程完成否?NO1,2,3篦床启动控YES制BQD1列篦床自动运行控制2列篦床自动运行控制3列篦床自动运行控制停机控制停机标志NO?YES速度设定=0单列篦床自动运行控制NO 篦床上行?YES端点缓冲和同步补偿第一列位置与其他列位置偏差各列篦床位移YESWD,则该列设定速度增加偏差大于WD?KW*WDNO篦床速度计算NO各列篦床速度YES PID补偏差大于WV?偿篦床位移NO大于75mm?YES置下行标志端点缓冲和同步补偿各列篦床位移偏差大于 WD?NO篦床速度计算各列篦床速度偏差大于 WV?NO篦床位移NO大于-75mm?YES置上行标志第一列位置与其他列位置偏差WD,则该列设YES定速度增加KW*WDYES PID 补偿篦床启动控制 BQD篦床设定速度初值篦床初始位置校正:控制各列篦床到下端点,置上行标志1,2,3列篦床启动控制单列篦床启动控制篦床设定速度增加10%NO篦床上行?NOYES端点缓冲和同端点缓冲和步补偿DD 同步补偿DD第一列位置与其第一列位置与其他列位置偏差他列位置偏差中途各列篦床位移YES WD,则该列设中途各列篦床位移YESWD,则该列设偏差大于WD?定速度增加偏差大于WD?定速度增加KW*WDKW*WDNONO篦床速度计算篦床速度计算各列篦床速度YESPID补各列篦床速度YES PID补偏差大于WV?偿偏差大于WV?偿NONONO篦床位移NO篦床位移大于75mm?大于75mm?YESYES置下行标志置上行标志篦床速度大篦床速度计算于50%?1.每个周期计算一次YES 2. 端点计算一次3.一个循环计算一次置篦床启动结束标志端点缓冲和同步补偿DD油缸距终点小于10mm?YES速度设定=10%篦床都到达终点?YES比例阀使能复位各列篦床都到达终点?YES速度设定=10% 比例阀使能置位位移距始点大于10mm?YES速度设定恢复原值NONO NO NO半自动运行 BZD与自动运行相比不进行任何补偿,步补偿、端点缓冲,中途同步补偿, 包括:端点同 PID 补偿手动运行 SD 启停冷启停循启停加 启停1 启停2 启停3 却泵,检环泵,检 热器,检 列篦床, 列篦床, 列篦床, 测状态 测状态 测状态单列篦床手动启停控制篦床启动否? NOYES篦床设定速度比例阀使能有效行程设定上行下行设定到限位停止历史数据处理 1-温度,压力,速度,位移每个0.2s存温度,压力,速度,位移一次,存300组,不断更新,动态曲线每分钟存温度,压力,速度一次,历史数据。

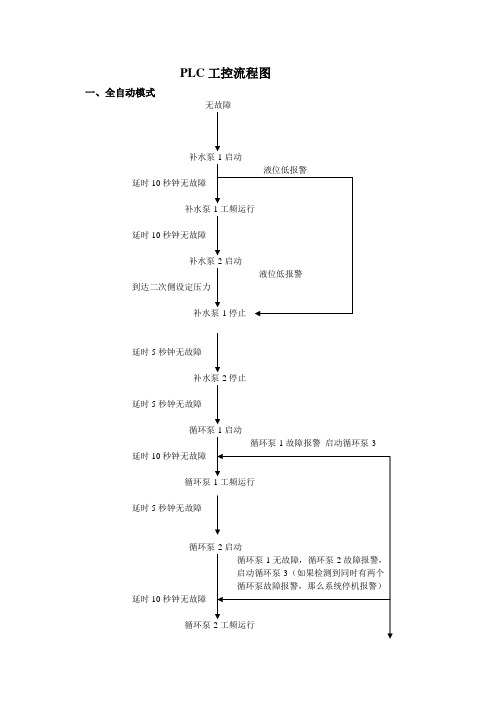

PLC工控流程图

PLC工控流程图

一、全自动模式

无故障

延时10秒钟无故障

补水泵

延时10秒钟无故障

到达二次侧设定压力

延时5秒钟无故障

补水泵-2停止

延时5秒钟无故障

循环泵-1启动

循环泵-1故障报警启动循环泵-3 延时10秒钟无故障

循环泵-1工频运行

延时5秒钟无故障

循环泵-2启动

循环泵-1无故障,循环泵-2故障报警,

启动循环泵-3(如果检测到同时有两个

循环泵故障报警,那么系统停机报警)延时10秒钟无故障

循环泵-2工频运行

循环泵-3启动延时10秒钟无故障

循环泵-3工频运行延时5秒钟无故障

温控系统启动

按照设定好的温度系

统进入稳定运行状态

延时3秒钟

补水泵-1

无故障报警

当系统出现对设备和

人身安全有影响的报警。

自动控制流程图(参考模板)

1工业污水处理系统的工作原理1.1控制系统总体框图PLC为核心控制器,通过检测操作面板按钮的输入、各类传感器的输入,以及相关模拟量的输入,完成相关设备的运行、停止和调速控制。

3-2电气控制系统框图1.2工作过程控制过程可以分为单设备手动控制功能和自动运行功能。

在手动控制模式下,单设备可以单独运行,不影响其他设备运行。

如图4-1所示。

图4-1模式选择流程图1.3手动模式在就地箱手动模式下,可单独调试每个设备的运行,如图4-2所示。

在此模式下,可以通过按钮对加氯系统、电动阀门、曝气机、刮泥机,以及各类泵进行控制。

图4-2手动操作模式流程图1.4自动模式处于自动方式时,系统上电后,按下自动启动确认后系统运行,系统开始工作,其工作过程包括以下几个方面。

PLC检测到传感器状态进行启动如图4-3所示。

图4-3 自动操作模式流程图2自动控制流程在自动控制模式流程图中,调用了各个控制系统的程序,主要包括提升泵、潜水泵程序、加药系统程序、曝气沉砂系统程序、污泥回流泵系统程序。

以及污泥脱水系统程序,以下将分别介绍各个子程序的工作过程。

1提升泵控制流程图2潜水泵程序主要控制潜水泵的运行和停止,其工作过程包括以下几个方面:(1)自动过程开始启动潜水泵。

(2)检测液面高度,低于最低位传感器时,开始定时防止误判。

(3)定时到后,若仍低于最低位传感器,则停止潜水泵运行,否则潜水泵继续运行。

(4)检测液面处于中位和高位传感器之间时,开始定时防止误判。

(5)定时到后,若液面仍持续处于高位传感器,则输出报警信号。

潜水泵工作流程图如图4-5所示。

图4-5潜水泵工作流程图3曝气沉砂系统工作流程图如图4-7所示。

4-7曝气沉砂系统工作流程图4污泥回流系统程序主要控制污泥回流泵的运行和停止,其工作过程包括以下几个方面。

(1)自动过程开始首先检测液面高低,若低于最低位传感器,启动定时。

(2)定时到,若液面仍低于最低位传感器则停止回流泵运行。

PLC程序控制流程图范例

目前,可编程序控制器〔简称PLC〕由于具有功能强、可编程、智能化等特点,已成为工业控制领域中最主要的自动化装置之一,它是当前电气程控技术的主要实现手段。

用PLC 控制系统取代传统的继电器控制方式,可简化接线,方便调试,提高系统可靠性。

触摸屏是专为PLC 应用而设计的一种高科技人机界面产品,由于操作简便、界面美观、节省控制面板空间、性价比高和人机交互性好等优点,近年来已越来越多地被应用于工业控制等领域。

本文利用PLC 和触摸屏技术研制了水位传感器测试系统,该系统主要用于进行洗衣机用水位传感器的质量检测,整个系统实现简单、稳定性好、自动化程度高,代替了以前的纯手动操作,较好地满足实际生产的要求,提高了生产效率。

洗衣机用水位传感器的工作原理是将水位高度的变化转换成传感器内部膜片上压力的变化,从而导致传感器输出电感L 的变化,将水位传感器输出电感与外部电路组成LC 振荡电路,就可将电感的变化转换成振荡频率的变化,不同的水位高度通过水位传感器可以产生不同的振荡频率,最后通过检测振荡频率与水位高度的对应关系,就可实现水位传感器的质量检测。

图 1 控制系统原理框图图 1 为控制系统原理框图。

测试系统要求能在不同的水位高度时,准确测量出由水位传感器组成的振荡电路的振荡频率,水位高度和振荡频率的测量精度要求较高,因此,对测试系统的要求较高。

作为主电机的直流电动机由PLC 进行控制,电机实现PID 调速,电机的输出通过减速机构与执行机构相连,最后带动细钢管在水箱中上下移动来按检测要求控制管内水位高度的准确变化,通过编码器实现水位高度变化的实时检测,频率的实时检测由PLC 的高速计数器来完成。

控制命令的输入接PLC 的输入端,PLC 的输出端接执行继电器和工作状态指示灯等。

系统中采用触摸屏作为人机界面,显示操作画面,进行参数修改和指令输入。

通过触摸屏可实现水位上升、下降高度等参数的设定和修改,实现实际水位高度变化、输出振荡频率和总产量等的实时显示等,并可对工作进程进行实时监控。

传送带控制plc流程图

传送带控制plc流程图可编程逻辑控制器,是一种采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

小编给大家整理了关于传送带控制plc流程图,希望你们喜欢!传送带控制plc流程图PLC的功能特点可编程逻辑控制器具有以下鲜明的特点。

1.使用方便,编程简单采用简明的梯形图、逻辑图或语句表等编程语言,而无需计算机知识,因此系统开发周期短,现场调试容易。

另外,可在线修改程序,改变控制方案而不拆动硬件。

2.功能强,性能价格比高一台小型PLC内有成百上千个可供用户使用的编程元件,有很强的功能,可以实现非常复杂的控制功能。

它与相同功能的继电器系统相比,具有很高的性能价格比。

PLC可以通过通信联网,实现分散控制,集中管理。

3.硬件配套齐全,用户使用方便,适应性强PLC产品已经标准化、系列化、模块化,配备有品种齐全的各种硬件装置供用户选用,用户能灵活方便地进行系统配置,组成不同功能、不同规模的系统。

PLC的安装接线也很方便,一般用接线端子连接外部接线。

PLC有较强的带负载能力,可以直接驱动一般的电磁阀和小型交流接触器。

硬件配置确定后,可以通过修改用户程序,方便快速地适应工艺条件的变化。

4.可靠性高,抗干扰能力强传统的继电器控制系统使用了大量的中间继电器、时间继电器,由于触点接触不良,容易出现故障。

PLC用软件代替大量的中间继电器和时间继电器,仅剩下与输入和输出有关的少量硬件元件,接线可减少到继电器控制系统的1/10-1/100,因触点接触不良造成的故障大为减少。

PLC采取了一系列硬件和软件抗干扰措施,具有很强的抗干扰能力,平均无故障时间达到数万小时以上,可以直接用于有强烈干扰的工业生产现场,PLC已被广大用户公认为最可靠的工业控制设备之一。

5.系统的设计、安装、调试工作量少PLC用软件功能取代了继电器控制系统中大量的中间继电器、时间继电器、计数器等器件,使控制柜的设计、安装、接线工作量大大减少。

PLC控制流程图

OB1 开始NO 控制电源ON,CPU 开始工作控制电源ON?中控发出NO备用泵ON?NOYES 急停信号有效?NO系统自检ZJYES1#,2#,3#泵ON?YES篦床备妥YES停机控制本地按钮给出NO HMI 给出置中控控制标志篦床运行否?YES接收速度设定自动运行ZD通讯处理TC,历史显示数据处理DC远程数据发送处理YDS中控/本地控制NO置本地控制标志篦床运行否?YES速度设定自动运行ZD速度设定半自动运行BZD手动运行Z3系统自检ZJOB1油温在20---60 度范围外,启动加热/冷却系统QTRL;油温大于30 停加热,油温小于40 停冷却;加热ON 时油温小于15 度和冷却ON 时油温大于65 度停机控制。

若为冲洗则单独控制循环泵启停。

油压小于18 MPa?YES油缸行程超限?NO过滤器阻塞?NO油位超限?NO YES各个蝶阀打开否?YESNOYESYESYES启停加热/冷却系统QTRL小于20 MPa 报警大于22 MPa 报警停机控制超限小于10 mm 报警超限大于10 mm 报警停机控制报警高,低位报警启动加热/冷却系统 QTRLOB1油温检测启动加热器 10s 检测其状态,无状态报警; 60s 后启动循环泵 10s 检测其状态,无状 态报警,打开水阀NOYES油温大于 30?住手加热器,住手循环泵,关水阀NO油温小于 40?住手冷却泵,住手循环泵,关水阀启动冷却泵 10s 检测其状态,无状态报警;YES60s 后启动循环泵 10s 检测其状态,无状 态报警,打开水阀NO油温大于 65?NO延时 T1 后停机控制报警YES油温小于 15?NOYES延时 T2 后停机控制报警YES启动循环泵 10s 检测其状态,无 状态报警,定时 10 小时 后停机NO冷却泵 ON?YES是否为冲洗状态油温大于 60?油温小于 20?加热器 ON?YESYESYESNO油位超限?OB1中位ONYES 高位ON?NYOENOYES报警低位OFF?NO报警报警停机控制油缸行程超限?油缸上行?开机检测默认为篦床上行YES 油缸位移大于78NO YESNO位移大于85 停机控制报警NO报警油缸位移小于-78NO位移小于-85 停机控制报警NO报警自动运行ZD置3 列启动标志,比例阀使能有效启动过程完成否?YES NO1,2,3 篦床启动控制BQD1 列篦床自动运行控制2 列篦床自动运行控制3 列篦床自动运行控制停机控制停机标志NOYES速度设定=0单列篦床自动运行控制篦床启动控制 BQDNO篦床上行? YES端 点缓冲和 同步补偿各列篦床位移 偏差大于 WD ? KW*WDNO篦床速度计算NO各列篦床速度 偏差大于 WV ?NO篦床位移 大于-75mm ? YES置上行标志第一列位置与其 他 列 位 置 偏 差 WD ,则该列设 定 速 度 增 加 KW*WD各列篦床位移 偏差大于 WD ? NO篦床速度计算第一列位置与其他 列 位 置WD ,则该列设 定 速 度 篦床位移大于 75m m ? YES置下行标志各列篦床速度 偏差大于 WV ?端 点缓冲和 同步补偿偏 差增 加PID 补 偿PID 补 偿YESYESYESYESNONO篦床设定速度初值篦床初始位置校正:控制各列篦床到下端点,置上行标志1 ,2,3 列篦床启动控制单列篦床启动控制篦床设定速度增加10%NO篦床上行?YES端点缓冲和同步补偿DD中途各列篦床位移YES偏差大于WD?NO篦床速度计算各列篦床速度偏差大于WV?NO篦床位移大于75mm?YES置下行标志篦床速度大于50%?YES置篦床启动结束标志第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WDPID 补偿NO端点缓冲和同步补偿DD中途各列篦床位移YES偏差大于WD?NO篦床速度计算各列篦床速度偏差大于WV?NO篦床位移大于75mm?YES置上行标志篦床速度计算1. 每一个周期计算一次2. 端点计算一次3. 一个循环计算一次第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WDPID 补偿YESYESNONO端点缓冲和同步补偿DD半自动运行 BZDYES 速度设定=10%篦床都到达终点?YES比例阀使能复位各列篦床都到达 终点? YES速度设定=10%比例阀使能置位位移距始点大 于 10mm ? YES速度设定恢复原值油缸距终点 小 NO 于 10mm ? NONO NO手动运行 SD单列篦床手动启停控制N O篦床启动否?YES篦 床 设 定 速 度比例阀使能有效行程设定上行下行设定到限位住手启 停 冷 启 停 循启 停 加 启 停 1 启 停 2 启 停 3 却泵, 检 环泵, 检热器, 检 列篦床, 列篦床, 列篦床,测状态 测状态 测状态与自动运行相比不进行任何补偿, 包括:端点同步补偿、端点缓冲,中途同步补偿, PID 补偿历史数据处理1-温度,压力,速度,位移每一个0.2s 存温度,压力,速度,位移一次,存300 组,不断更新,动态曲线每分钟存温度,压力,速度一次,历史数据。