离子束辅助蒸发光学镀膜

光学镀膜的概念

光学镀膜的概念光学镀膜是指在透明基底表面上,利用物理气相沉积技术,对材料表面进行一层薄膜涂覆,以改变材料光学性能的过程。

这种涂覆过程可以控制光的反射、透射和折射等特性,来达到吸收或反射特定波长的光线,扩大折射率范围和增加光学成像清晰度等效果。

光学镀膜的原理基于薄膜光学,即通过控制光线在薄膜内的传播路线来达到需要的光学效果。

它主要分为三类,单层反反射膜、多层反射膜和分列镀膜。

其中,单层反反射膜是在透明基底的表面涂覆一层光学材料来减少反射光损失,提高透过率。

多层反射膜是在基底上涂覆多层具有不同折射率材料的薄膜,来实现所需的光学效应。

分列镀膜是将一种材料在两个基底之间多次镀膜。

通过这种方式来实现减少反射光、增加透射光、增加折射率、实现滤波等目的。

对于光学镀膜的制作过程,典型步骤包括基底清洗、热处理、预镀层和主镀层。

首先,将基底放入清洗槽内进行表面清洗,以去除表面的杂质和氧化物等,然后进行热处理,使基底表面更加平整和光滑。

接着,为了增加薄膜的附着力和稳定性,需要先将一层均匀的预镀层覆盖在基底表面,然后通过主镀层不断重复沉积热蒸发或溅射等工艺,来制备出不同材料组成和厚度的涂层。

光学镀膜具有广泛的应用场景,主要用于军事、航空、航天、医疗、仪器仪表、通信系统等领域。

它可以使双眼望远镜、光纤连接器、太阳能电池板、激光器等设备的性能得到优化。

在医疗领域,光学镀膜技术可以制备出高质量的光学镜片、显微镜和指纹检测器等设备,用于病症的检测和治疗等方面。

总之,光学镀膜技术是一种高精度、高效率的制备技术,具有重要的实际应用前景。

未来,光学镀膜技术可能会得到更广泛的应用,来实现更多的科技发展和产业升级目标。

光学薄膜技术第三章

第三章薄膜制造技术光学薄膜可以采用物理汽相沉积( PVD )和化学液相沉积(CLD )两种工艺来获得。

CLD 工艺简单,制造成 本低,但膜层厚度不能精确控制, 膜层强度差,较难获得多层膜,废水废气对环境造成污染, 已很少使用。

PVD 需要使用真空镀膜机,制造成本高,但膜层厚度能够精确控制,膜层强度好,目前已广泛使用。

PVD 分为热蒸发、溅射、离子镀、及离子辅助镀等。

制作薄膜所必需的有关真空设备的基础知识用物理方法制作薄膜,概括起来就是给制作薄膜的物质加上热能或动量,使它分解为原子、分子或少数几 个原子、分子的集合体(从广义来说,就是使其蒸发),并使它们在其他位置重新结合或凝聚。

在这个过程中,如果大气与蒸发中的物质同时存在,那就会产生如下一些问题: ① 蒸发物质的直线前进受妨碍而形成雾状微粒,难以制得均匀平整的薄膜; ② 空气分子进入薄膜而形成杂质; ③ 空气中的活性分子与薄膜形成化合物;④ 蒸发用的加热器及蒸发物质等与空气分子发生反应形成 化合物,从而不能进行正常的蒸发等等。

因此,必须把空气分子从制作薄膜的设备中排除出去,这个过程称为抽气。

空气压力低于一个大气压的状态称为真空, 而把产生真空的装置叫做真空泵,抽成真空的容器叫做真空室,把包括真空泵和真空室在内的设备叫做真空设备。

制作薄膜最重要的装备是真空设备.真空设备大致可分为两类:高真空设备和超高真空设备。

二 者真空度不同,这两种真空设备的抽气系统基本上是相同 的,但所用的真空泵和真空阀不同,而且用于真空室和抽气系统的材料也不同, 下图是典型的高真空设备的原理图,制作薄膜所用的高真空设备大多都属于这一类。

下图是超高真空设备的原理图,在原理上,它与高真空设备 没有什么不同,但是,为了稍稍改善抽气时空气的流动性, 超高真空设备不太使用管子,多数将超高真空用的真空泵直 接与真空室连接,一般还要装上辅助真空泵(如钛吸气泵) 来辅助超高真空泵。

3.1高真空镀膜机 1•真空系统现代的光学薄膜制备都是在真空下获得的。

射频离子束辅助溅射镀膜设备的研制

e x p e r i me n t a l r e s u l t s a r e p r e s e n t e d .Co mp a r e d wi t h e q u i p me n t u s i n g h o t i f l a me n t i o n s o u r c e ,t h i s e q u i p me n t s o l v e s t h e k e y p r o b l e m o f s u i t a b l e f o r o x i d e i f l m d e p o s i t i o n b y wa y o f u s i n g RF i o n b e a m

s o ur c e a n d RF ne u t r a l i z e r . Ke ywo r d s :I o n Be a m; S p u t t e r i ng: Fi l m; I o n be a m s o u r c e; S pu t t e r i n g t a r g e t

-

氦

半 - 一  ̄ , q 一 2 g 器 莆 件 仟 制 造 工 上 艺 与 设 备 亩

Байду номын сангаас

射频 离子束 辅助 溅射镀膜 设备 的研 制

陈特超 , 龙 长林 , 胡 凡, 刘 欣, 王慧勇

( 中 国 电子 科 技 集 团公 司 第 四十 八 研 究 所 , 湖 南 长沙 4 1 0 1 1 1 )

关键 词 :离子 束 ; 溅射; 薄膜 ; 射 频 离 子源 ; 溅 射 靶 中 图分 类 号 : T N3 0 5 . 9 2 文献 标 识码 : A 文章编 号 : 1 0 0 4 — 4 5 0 7 ( 2 0 1 3 ) 1 1 — 0 0 0 1 — 0 4

等离子体辅助电子束蒸发沉积TiN薄膜

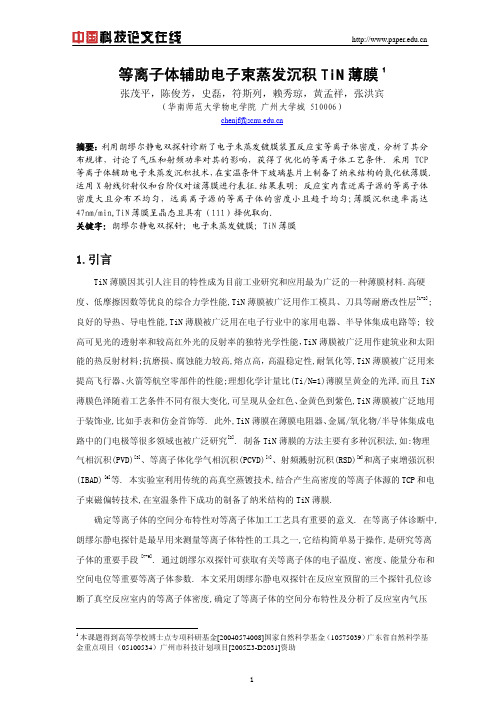

等离子体辅助电子束蒸发沉积TiN薄膜1张茂平,陈俊芳,史磊,符斯列,赖秀琼,黄孟祥,张洪宾(华南师范大学物电学院 广州大学城 510006)chenjf@摘要:利用朗缪尔静电双探针诊断了电子束蒸发镀膜装置反应室等离子体密度,分析了其分布规律,讨论了气压和射频功率对其的影响,获得了优化的等离子体工艺条件. 采用TCP等离子体辅助电子束蒸发沉积技术,在室温条件下玻璃基片上制备了纳米结构的氮化钛薄膜.运用X射线衍射仪和台阶仪对该薄膜进行表征.结果表明:反应室内靠近离子源的等离子体密度大且分布不均匀,远离离子源的等离子体的密度小且趋于均匀;薄膜沉积速率高达47nm/min,TiN薄膜呈晶态且具有(111)择优取向.关键字:朗缪尔静电双探针;电子束蒸发镀膜;TiN薄膜1.引言TiN薄膜因其引人注目的特性成为目前工业研究和应用最为广泛的一种薄膜材料.高硬度、低摩擦因数等优良的综合力学性能,TiN薄膜被广泛用作工模具、刀具等耐磨改性层[1-2];良好的导热、导电性能,TiN薄膜被广泛用在电子行业中的家用电器、半导体集成电路等; 较高可见光的透射率和较高红外光的反射率的独特光学性能,TiN薄膜被广泛用作建筑业和太阳能的热反射材料;抗磨损、腐蚀能力较高,熔点高,高温稳定性,耐氧化等,TiN薄膜被广泛用来提高飞行器、火箭等航空零部件的性能;理想化学计量比(Ti/N=1)薄膜呈黄金的光泽,而且TiN 薄膜色泽随着工艺条件不同有很大变化,可呈现从金红色、金黄色到紫色,TiN薄膜被广泛地用于装饰业,比如手表和仿金首饰等. 此外,TiN薄膜在薄膜电阻器、金属/氧化物/半导体集成电路中的门电极等很多领域也被广泛研究[2]. 制备TiN薄膜的方法主要有多种沉积法,如:物理气相沉积(PVD)[3]、等离子体化学气相沉积(PCVD)[4]、射频溅射沉积(RSD)[5]和离子束增强沉积(IBAD)[6]等. 本实验室利用传统的高真空蒸镀技术,结合产生高密度的等离子体源的TCP和电子束磁偏转技术,在室温条件下成功的制备了纳米结构的TiN薄膜.确定等离子体的空间分布特性对等离子体加工工艺具有重要的意义. 在等离子体诊断中,朗缪尔静电探针是最早用来测量等离子体特性的工具之一,它结构简单易于操作,是研究等离子体的重要手段 [7-9]. 通过朗缪尔双探针可获取有关等离子体的电子温度、密度、能量分布和空间电位等重要等离子体参数. 本文采用朗缪尔静电双探针在反应室预留的三个探针孔位诊断了真空反应室内的等离子体密度,确定了等离子体的空间分布特性及分析了反应室内气压1本课题得到高等学校博士点专项科研基金[20040574008]国家自然科学基金(10575039)广东省自然科学基金重点项目(05100534)广州市科技计划项目[2005Z3-D2031]资助和射频功率对其分布的影响.2.实验原理和实验装置1.感应耦合离子源2.旋转基片架3.电子枪4.挡板5.真空系统6.真空反应室电子束蒸发镀膜实验装置图如图1所示,它由反应室、TCP离子源、电子枪、通气系统以及电控系统组成. 真空系统由高阀、分子泵、机械泵、前级阀、预抽阀和充气阀组成,极限真空度可达2×10-4Pa. 通气系统有N2和Ar两路. 电子枪产生带状高能电子流,在磁场的作用下偏转入射到坩埚内的靶材上,靶材的表面温度可达3300o C~6000o C,使靶材熔化蒸发或者升华.TCP离子源置于反应室的侧壁,其产生的等离子体一方面可以清洗基片,另一方面产生大量的活性粒子加快成膜率,使膜与基片结合更牢固,从而长出高质量的膜.为了测量反应室内等离子体分布情况,反应室底部预留三个探针孔,且在一条直线上,其中内孔、中孔和外孔距离竖直方向的中心轴线水平距离分别是10、110和210mm. 考虑到反应室底部距离离子源源口的垂直距离为170mm和源口的直径为130mm,故水平方向的探针位置为10、110和210mm,竖直方向取点从170mm开始依次间隔10mm共取13个点,即-60mm~+60mm,见图1所示.工艺过程:开启电源、水源,抽真空,使反应室的真空度在4.0X10-3Pa以下,充入纯度为99.99%工作气体Ar,调节Ar流量,使反应室真空度达到0.5Pa左右,预热射频离子源3~5分钟,调节射频功率使离子源起辉,逐渐增加偏置电压,把产生的等离子体引入反应室. 调小Ar流量并同时充入纯度为99.99%的反应气体N2,不断减小Ar和增大N2,,使反应室真空度达到10-2Pa 量级. 打开电子枪,调节电子束的强度、位置、密度和频差至最佳状态. 调节好电子束流后,旋转样品台,移开挡板,开始镀膜,镀膜结束,移回挡板. 关闭电子枪、离子源等. 开充气阀,取出样品.根据加在双探针两端的电压和流过双探针的电流做出V I −曲线,得到上下支对应的直线的截距21,I I . 采用如下公式:2121e 0e d d I I I I kT V II +== (1) ⑴式中e,k ,e T 分别是基本电荷,玻尔兹曼常数和等离子体的电子温度. 得出电子温度e T ,02121e d d 1e =+⋅=I VI I I I I k T (2) 由此可估算出等离子体中离子密度n i ,即⎟⎟⎠⎞⎜⎜⎝⎛=i i p i i 8e 4kT m A I n π,⑵式中221II I +=,m i 为离子的质量.3.结果与讨论9-3X /mm n i /108c m -3P /Pa 图2 10mm (内孔)、110mm (中孔)、210mm 图3 在不同气压下和不同功率下离子密度的变化(外孔)处等离子体的离子密度轴向的变化 首先使用朗缪尔静电双探针诊断了在氩气气压0.2Pa,射频功率120W 条件下,10、110和210mm 处反应室轴向位置等离子体密度分布,结果如图2所示. 从图2知在外孔离子密度最大,而在中孔和内孔的离子密度依次明显减小,且外孔和中孔密度变化大而内孔密度变化比较缓慢. 电子在向远离离子源轴心扩散过程与离子的复合是使等离子体密度沿反应室轴向自中心位置向两边呈下降趋势的主要原因. 靠近源口离子密度大是由于在离子源源口离子密度相对较大,平均自由程小,离子碰撞几率大,这样电离和复合占优势,产生的离子也多. 由于离子源小,真空反应室空间大,这样在远离离子源源口地方,离子急剧扩散,离子密度小,平均自由程大,碰撞的几率减小,导致远离源口的离子密度小且变化很小. 在同一个轴向位置,由于离子源截面略向上倾斜,这样探针距离离子源截面在下方位置要比上方的短,从而出现等离子体密度并不是关于中心位置对称而是下方略高于上方. 从上面分析可知在外孔和中孔处粒子电离和复合占优势,离子密度变化大;内孔处由于扩散缘故离子密度变小且趋于均匀,此区域适合蒸镀均匀、高质量的薄膜材料.接着讨论了在离子源源口水平轴线的离子密度与气压和射频功率的关系,结果如图3所示. 从图可以发现,离子密度随气压增加而单调增加,增大气压,等离子体密度有缓慢增加;同时,离子密度随功率增大而增大. 在放电中离子由电子和中性粒子碰撞产生的,电子与中性粒子的平均碰撞频率为:v N συ=,式中N 是中性气体密度,σ是电子与中性粒子的碰撞截面,v 是电子速度. 气压越大,电子与中性粒子的碰撞机会就越多,电离相应增加,故而离子密度增加[10-11]. 由于功率增加导致场强也增强,电子在平均自由程内获得能量增大,从而使电离度增加,于是离子密度也增加[12]. 从上面数据我们知道要显著提高离子密度,提高功率是直接、有效的方法. 根据反应室空间等离子体密度分布特性、离子与气压和射频功率的影响以及沉积薄膜的均匀性要求,我们选取在内孔轴向30mm 处放置沉积的基片. 在射频功率120W,气压0.10Pa,气体流量比Ar/N2=9.0:30.0,室温条件下蒸镀4min,并用XRD 和台阶仪对样品进行表征,结果如图4和图5所示. 20406080050100150200250i n t e n s i t y (a .u )(111) 2θ/(0) 5010100500100015002000Y /10-1n aX /10-1n a图4在玻璃上沉积TiN 薄膜的XRD 谱图 图5在玻璃上沉积TiN 薄膜的厚度 研究已证明:在玻璃衬底上可以观察到TiN 薄膜的8个晶向的衍射峰,即晶向(110)、(101)、(111)、(200)、(211)、(220)、(311)、(222)的 X 射线衍射峰,其对应的衍射角度都在200~800,其中晶向(111)、(200)和(220)较易生长,而余下5个晶向较难生长[13-20]. 由此,选取衍射角度在200~800范围对TiN薄膜进行XRD分析. 结果表明:薄膜为TiN单相结构,没有出现Ti和Ti2N的衍射峰;TiN薄膜在晶向(111)具有明显的择优生长,其他晶向衍射峰没出现.图5是薄膜轮廓曲线, 根据曲线找到薄膜边界,计算镀膜区与无膜区的高度差, 得到薄膜厚度约为190nm[21],由此可估算TiN薄膜沉积平均速率约为47nm/min.4.结论利用朗缪尔静电双探针诊断了电子束蒸发镀膜装置反应室等离子体密度,分析了其分布规律,讨论了气压和射频功率对其的影响,获得了优化的等离子体工艺条件. 采用TCP等离子体辅助电子束蒸发沉积技术,在室温条件下玻璃基片上制备了纳米结构的氮化钛薄膜. 运用X射线衍射仪和台阶仪对该薄膜进行表征.结果表明:反应室内靠近离子源的等离子体密度大且分布不均匀,远离离子源的等离子体的密度小且趋于均匀;薄膜沉积速率高达47nm/min TiN薄膜呈晶态且具有(111)择优取向.参考文献[1] Rossi S,Fedrizzi L, Leoni M, et al(Ti,Cr) N and Ti/ TiN PVD coatings on 304 stainless steel substrates:wearcorrosion behavior[ J ]. Thin Solid Films ,1999,350 :161-167[2] Munz W D, Hofmann D, Hartig K A. High rate sputtering process for the fomation cf hard friction7reducingTiN coatings on tools[ J] . Thin Solid Films ,1982 ,96 :79-87[3] Leoni M, Scardi P,Rossi S,et al(Ti,Cr) N and Ti/ TiN PVD coatings on 304 stainless steelsubstarates :texture and residual stress[J]Thin Solid Films ,1999 ,345 : 263-269[4] 李世直.用PCVD技术沉积TiN涂层的研究[J]金属热处理,1987,11 : 7-10[5] Igasaki y,Mitsuhahi H.The effects of substrate bias on the structural and electrical properties of TiN filmsprepared by reactive R.F.spurtering deposition[ J ] . Tin Solid Films ,1980 ,70 : 17-24[6] Huang Nan,Chen Yuanru,Cai Guangjun. Research on the fatigue behavior of titanium based biomaterialcoated with titanium nitride film by ion beam enhanced deposition[ J」Surf Coat Tech ,1996 , 88: 127-131[7] 赵化侨.等离子体化学与工艺[M].合肥:中国科技大学出版社,1993:29.[8] 符斯列,陈俊芳,吴先球等.等离子体参数诊断及其特性研究「J].华南师范大学学报,2004,2:77-81.[9] CHEN J F, REN Z X. Characterization of spatial distribution in a divergence-type ECR-PECVDsystem[J].Vacuum,2006(in press).[10] 陈俊芳,吴先球,王德秋等.ECR-PECVD制备Si3N4[J]. 物理学报,1999,48(7):1309-1305.[11] CHEN J F,Fu S L,LAI X Q,. Ion energy distribution in an ECR plasma chamber[J].Vacuum,1999,52:411.[12] CHEN J F, Zhao W F,Wu X Q. Ion density distribution in an inductively couple plasma chamber[J].PlasmaScience & Technology,2004,6(2):233-236.[13] Zhang Y J, Yan P X,Wu Z G,et al. The effects of negative BIAS and flux ratio on the properties of TiN thinfilms formed by filtered cathodic arc plasma technique[J]. ACTA M ETALLURGICA,2005,18(3):369-374[14] 张涛,赵高凌,韩高荣. TiN镀膜玻璃的常压化学气相沉积法制备及其光电性能研究[J]. 真空科学与技术报,2005,25(4):309-311.[15] 刘燕萍,徐晋勇,王建忠等. 等离子体辉光溅射反应复合渗镀合成TiN的研究[J]. 真空科学与技术学报,2005,25(4): 271-274.[16] 高玉芝,张录,张利春. 反应蒸发制备的TiN薄膜特性研究[J]. 北京大学学报,1989,25(3):261-268.[17] 梁爱民,徐洮,王立平等. 离子束流密度和基底温度对TiN纳米薄膜性能的影响[J]. 材料科学与工程学报,2005,23(4):534-536.[18] 崔永植. 离子束强化在镀氮化钦薄膜中的应用[J]. 东北工学学报,1991,12(2): 118-193.[19] 王浩,韦伦存,邹积岩等. 真空电弧沉积的TiN薄膜表面分析[J]. 微细加工技术,1995,1:45-49.[20] Lu. Y H, Zhou. Z. F,Sit.P,et al. Synthesis and thermal stability of nanocomposite nc-TiN/a-TiB2 thin films[J].ACTA M ETALLURGICA, 2005,18(3):307-312[21] 赵君臣, 章海军, 张冬仙.基于原子力显微镜的薄膜厚度检测系统[J].光学学报,2005,27(5):128-131Prepared TiN Thin Films by Plasma Assisted Electron BeamEvaporationMaoPing ZHANG,JunFang CHEN,LeiShi,Silie FU,XiuQiong LAI,MengxiangHUANG,BinHong ZHANG(School of Physics and Telecommunications Engineering , South China Normal University , Cityof University ,Guangzhou 510006 , China)AbstractThe optimized condition of plasma processing was obtained by a langmuir double probe through the spatial distribution of plasma in the reactor of an electric beam eelectric beam evaporation deposition device and investigating the effect of Ar pressure and RF power. Titanium nitride nano-film was prepared on glass at room temperature by means of TCP plasma assisted electron beam evaporation deposition. TiN film was studied with XRD technique and step height measuring instrument. The results showed that plasma ion density at the exit of ion fountain is big but with a poor uniformity; plasma ion diffused quickly in reaction chamber and the density of it became small and homogeneous;TiN film grew preferably in the direction of (200) and deposition rate was 75 nm/min highly.Key words: Langmuir double probe;electric beam evaporation deposition;TiN thin film。

离子辅助反应蒸发技术室温制备ITO薄膜_喻志农

第27卷 第10期2007年10月北京理工大学学报T ransactions of Beijing Institute of T echnolog y V ol.27 N o.10Oct.2007文章编号:1001-0645(2007)10-0924-04离子辅助反应蒸发技术室温制备ITO 薄膜喻志农, 相龙锋, 薛唯, 王华清, 卢维强(北京理工大学信息科学技术学院光电工程系,北京 100081)摘 要:室温下利用离子辅助反应蒸发法在玻璃衬底上制备高透射比、低电阻率的IT O 透明导电薄膜.实验结果表明离子辅助蒸发可以有效地降低制备温度,提高薄膜的光电特性,薄膜具有明显的(222)择优取向,晶体粒子尺寸约为21nm;离子源屏压、通氧量及沉积速率是影响薄膜光电特性的主要因素.室温制备的IT O 薄膜电阻率为214@10-38#cm,可见光平均透射比大于82%.关键词:离子辅助反应蒸发技术;室温;I T O 薄膜中图分类号:O 48414 文献标识码:A收稿日期:2007-05-10基金项目:北京市自然科学基金资助项目(3063022);北京理工大学优秀青年教师资助计划(059852);北京理工大学基础研究基金资助项目(200501F4220)作者简介:喻志农(1968)),男,副教授,E -mail:znyu@bi .Preparation of ITO Films Deposited at Room Temperature byIon Beam -Assisted Reactive EvaporationYU Zh-i nong, XIANG Long -feng, XUE Wei, WANG Hua -qing, LU We -i qiang(Department of Optical Engineering,School of Info rmat ion Science and T echno logy,Beijing I nst itute of T echnolog y,Beijing 100081,China)Abstract :ITO films w ith hig h transm ission and low resistiv ity have been prepared on glass substrateby ion beam -assisted reactive evaporation at room temperature.Ex perimental results show ed that the deposition temperature can be decreased effectively and the photoelectric properties can be improved.T he deposited films are polycrystalline with a preferred orientation of (222)and the size of crystal particle is about 21nm.Oxyg en flux ,evaporation rate and ion energ y are the chief factors that affect the opto -electric properties of ITO films.Films w ith a resistivity as low as 214@10-38#cm and thetransmittance of above 82%in the visible range have been deposited at room temperature.Key words :ion beam -assisted reactive deposition;room temperature;ITO films IT O 薄膜是一种宽禁带、n 型掺杂半导体材料,由于ITO 薄膜在可见光区具有高的光谱透射比,同时具有良好的电学性能而被广泛地应用于各种光电器件中.例如:LCD 、TFEL 等平板显示器件,太阳能电池和灵巧窗等方面.利用ITO 薄膜对红外线有很高的反射比,用来制备防辐射玻璃.利用其在射频区同样具有很高的反射能力,用来作为优良的电磁屏蔽材料[1].目前对于ITO 薄膜有很多种制备方法[2-3]例如溅射、真空蒸发和化学气相沉积等,在耐高温的玻璃基片上高温加热(250~300e )或高温处理能够制备出高可见光透射比(90%)、低电阻率的ITO 薄膜.然而对于一些平板显示器件,IT O 必须在低温下制备,例如在彩色滤色片上制备ITO 薄膜,由于滤色片材料为树脂,耐热性比较差,一般要求低于200e .当使用不耐高温的有机玻璃或柔性材料作衬底时,不可以使用高温沉积ITO 膜,如制备非晶T FT 有源LCD,OLED 时,必须在低温下制备ITO.对于OLED 器件,用作阳极的ITO 必须在低温下直接沉积在有机层上,这样的制作过程不会破坏有机层,所以近年来低温成膜技术成为一个新的研究热点.离子辅助沉积技术(ion beam assisted depos-ition,IBAD)是一种新型的镀膜技术,其特点是在气相沉积的同时,用高能离子轰击基体或薄膜,这种把离子辅助与反应蒸发法结合起来的镀膜技术能够实现低温成膜,改善薄膜的微观结构、力学性能并提高薄膜和基体结合力,提高薄膜的综合性能.作者利用离子辅助反应蒸发法在室温条件下制备高性能的透明导电薄膜,讨论实验制备工艺参数对薄膜性能的影响及分析薄膜的光电特性.1 实 验111 制备装置及测试设备实验装置如图1所示,采用ZZSX -800ZA 型全自动真空镀膜机,离子源采用考夫曼(Kaufman)离子源.利用钼制蒸发舟加热铟锡合金(纯度为99199%),其中锡的质量分数为10%.采用椭圆偏振仪测量其厚度和折射率;利用分光光度计测量其光谱透射比;利用XX -2型方阻仪测量其方块电阻;利用X 射线衍射仪分析其结晶性.图1 实验设备的结构Fig.1 Structure of experimental apparatus112 制备工艺首先将氩气和氧气按照一定的比例充入考夫曼离子源中,在离子源中产生氩离子和氧离子.在薄膜沉积前首先进行离子轰击清洗,然后在氧离子和氩离子的辅助下制备IT O,实验过程中本底真空度为10-3Pa,工作真空度保持在10-2Pa.在实验中利用晶振片控制蒸发速率,并用光控辅助监控其透射比的变化,并为下一次参数的调节方向提供参考[4].在实验中主要调节的工艺参数有:离子源屏压、离子源束流、蒸发速率、充氧速率、氧气和氩气的比例.薄膜的厚度保持170nm.2 结果与讨论通过系列的正交实验分析得知,离子源屏压、通氧量及沉积速率是影响ITO 薄膜光电特性的主要因素.211 离子源屏压对薄膜性能的影响离子的能量以离子源的屏极工作电压为参考,通过调节屏压来调节离子的能量.图2显示了不同的离子源屏压V 获得的ITO 薄膜方块电阻.样品的方块电阻阻值随离子能量的增加从1368(360V)降到768(380V),然后又升到1308(410V).当离子的能量比较低时由于低温沉积(23e 左右)的条件,ITO 薄膜存在很多的结构缺陷,此时方块电阻比较大,随着离子能量的增大,离子轰击引起的能量交换和动量传递不断加强,基片表面的原子或原子簇获得用来克服势垒的能量越来越大,表面的迁移率得到提高进而获得结构规整的薄膜,ITO 薄膜的结构缺陷逐渐减少,利于形成亚晶粒和多晶粒的结构,从而电子陷阱的数目减少,电阻率降低.但随着离子能量的提高,高能量的离子将已经沉积薄膜的表面原子重新轰击出来,从而导致薄膜的缺陷增多,使薄膜的方块电阻增大[5].当屏极电压在360~410V 之间时,平均透射比大于82%.需要指出的是当离子束电压低于360V 时,制备的簿膜透射比较低,失去了透明导电薄膜的意义,因此离子源屏压取值应在360V 以上.图2 ITO 薄膜方块电阻随离子源屏压的变化Fig.2 S heet resistan ce of IT O films vs the ionic voltage925第10期 喻志农等:离子辅助反应蒸发技术室温制备I T O 薄膜212 通氧速率对薄膜特性的影响氧气的通入有两种方式:一是氧气不经过离子源,直接通入钟罩室,利用纯氧气和金属蒸发原子反应生成ITO 薄膜;另一种方式是氧气通入离子源,利用离子源产生的高能离子氧和蒸发的金属原子反应.由于沉积的温度条件是室温,利用纯氧气和金属原子反应生成的薄膜颜色均发黑,透射比偏低(低于40%),制备的薄膜质量比较差,所以在此利用离子氧和金属蒸发反应的方法制备.图3给出了不同通氧速率下IT O 薄膜的方块电阻.从图中可见薄膜的方块电阻随通氧速率先减小后增大.氧气在制备的过程中具有两个作用.¹提供反应用的离子氧,离子氧的活性比较大,在低温下更容易和金属反应.º金属原子传递能量提供金属原子的活性,有利于薄膜结晶的形成.当通氧量过低时,薄膜会因缺氧而出现低价氧化物(InO,In 2O 和SnO),根据薄膜的导电机理,正四价Sn 的存在可以提供导带的一个电子,相反二价锡的存在降低了导带中的电子的密度,从而影响了导电性能.另外,由于低价氧化物的禁带的宽度比较小,所以可见光的吸收比较大,薄膜透明性下降,光学性能变差.当通氧速率过高时,氧空位浓度降低,同样使其电学性能降低.由图3可以看出,当通氧速率为27mL #min -1时,薄膜方块电阻最小,可见光透射比为8516%.图3 ITO 薄膜方块电阻随通氧速率的变化Fig.3 S heet resis tance of IT O films vs oxygen flux213 蒸发速率对薄膜特性的影响图4给出了蒸发速率对方块电阻的影响.方块电阻随金属的蒸发速率增加先减小后增大,蒸发速率为0106nm #s -1时薄膜的方块电阻最小.蒸发速率影响到金属氧化的充分性、薄膜的密度、结晶粒子的大小、薄膜对基板的附着性.当蒸发速率偏低时,金属的氧化比较充分,氧空位减少,导致薄膜的方块电阻增大.当蒸发速率比较大时,金属的氧化不完全,产生低价氧化物且形成的晶体结构也不完整,晶粒相对比较小,所以此时的方块电阻也将变大.图4 方块电阻和蒸发速率的关系曲线Fi g.4 Sh eet resistance of ITO films vs evaporation rate除以上讨论的3种因素外,氧氩比和离子束流对薄膜的性能也有一定的影响.另外,各因素之间相互影响、相互制约,因此作者使用正交实验的方法分析各因素对薄膜性能的影响,并获得了最优工艺参数.根据最优参数制备的薄膜,可见光区的平均透射比大于82%,折射率为211,方块电阻为708(电阻率为214@10-38#cm ).图5为薄膜的透射比曲线.图5 IT O 薄膜光学透射比Fi g.5 Trans m i ttance of ITO films图6给出了优化条件制备的IT O 薄膜的X 射线衍射图.离子辅助可以有助于改善薄膜的结晶性,晶面呈(222)择优取向,根据谢乐(Scherrer)[6]公式可以算出晶体的尺寸约为21134nm.从射线衍射谱来看,离子辅助可以有效地提高薄膜的结晶性,从而提高薄膜的光电性能.926北京理工大学学报 第27卷图6IT O薄膜的X射线衍射图Fi g.6XRD patterns of ITO films3结论采用离子辅助真空反应蒸发技术,蒸发高纯铟锡合金,在室温下适当地调节制备参数可以制备电阻率为214@10-38#cm,平均透射比为82%的透明导电薄膜,薄膜具有(222)的择优取向,晶粒的尺寸约为21nm.离子辅助反应蒸发技术室温制备的ITO薄膜具有良好的结晶性和光电特性.参考文献:[1]田民波.薄膜技术与薄膜材料[M].北京:清华大学出版社,2006.T ian M inbo.T hin film technology and thin film material [M].Beijing:T singhua U niv ersity Press,2006.(in Ch-i nese)[2]M a H L,Zhang D H,M a P,et al.Preparation and pr op-ert ies of transparent conducting indium tin ox ide films de-posited by r eactive evaporation[J].T hin Solid F ilms, 1995,263:105-110.[3]Higuchi M,U ekusa S,N akano R,et al.M icro grainstructure influence on electrical character istics of sputter ed indium oxide films[J].A ppl Pbys Lett,1993,74(11): 6710-6713.[4]顾培夫.薄膜技术[M].杭州:浙江大学出版社,1990.Gu Peifu.T hin film technolog y[M].Hangzhou:Zhejiang U niversity P ress,1990.(in Chinese)[5]孙大雄,菊池和夫.IT O透明导电膜高速成膜的研究[J].光学仪器,1999,21(4-5):90-98.Sun Dax iong,K azoo K ikuchi.Development of a high de-position rate technique for the I T O thin film production [J].Optical Instruments,1999,21(4-5):90-98.(in Chinese)[6]Sutapa R R.Dipcoated IT O thin films thr oughso-l g el pro-cess using metal salts[J].T hin Solid Films,2001,389: 207-212.(责任编辑:赵业玲)(上接第918面)[2]Bracewell R N.T he fourier transform and its applications[M].New Y ork:M cGraw-Hill Book Company,1965. [3]Arsenault H H.Distortion-invariant pattern recognitionusing circular har mo nic matched filter[M].San Dieg o: Academic Press,1989.[4]Casasent D,Psaltis D.N ew optical transforms for patternr ecognition[J].IEEE,1977,65(1):77-84.[5]Caulfield H J,Haines R.Generalized matched filtering[J].Appl O pt,1980,19:181-183.[6]Casasent D.U nified synthetic discriminant function com-putational formation[J].Appl O pt,1984,23(10):1620 -1627.[7]Casasent D,Chang W T.Correlation synthetic discr im-inant functions[J].Appl Opt,1986,25(14):2343-2350.[8]Loo Chy e-Hwa,M ohammad S A.Invariant object track-ing using fringe-adjusted joint transform corr elator[J].Opt Eng,2004,43(9):2175-2183.(责任编辑:赵业玲)927第10期喻志农等:离子辅助反应蒸发技术室温制备I T O薄膜。

离子束和离子助

Your company slogan

离子束沉积

定义 在离子束沉积过程中,所希望的膜材 料被离化,具有高能量的膜材料离子 被引入到高真空区,在达到基片之前 被减速,以实现低能直接沉积。

Your company slogan

离子束沉积

原理

Your company slogan

离子束沉积

实例 Appleton等人 在Si,Ge基片上,高质量外延 生长了Si,Ge。

LOGO

离子束和离子助

普通真空镀膜

普通真空镀膜时,工件夹固在真空罩内,当高温蒸发源通 电加热后,促使待镀材料蒸发。由于升温,蒸发料粒子获 得一定动能,则沿着视线方向徐徐上升,最后附着于工件 表面上堆积成膜。

真空镀膜

离子束和离子助

Your company slogan

目录

1

离子束沉积

2

离子辅助沉积

Your company slogan

离子辅助沉积——2、阴极电弧等离子体沉积

Your company slogan

离子辅助沉积——3、热空阴极枪蒸发

Your company slogan

离子辅助沉积——4、非平衡磁控离子轰击

Your company slogan

离子辅助沉积——5、共离子轰击沉积

实验条件:沉积温度为400oC 离子束能量35Kev 真空室气压10-9Torr 在真空中安装了减速透镜和样品架 实验结果: 沉积率为1-5nm/min 对样品进行测试和分析,得基片上获 得均匀、连续且各向同性的高纯薄膜。 Your company slogan

目录

1

离子束沉积

2

离子辅助沉积

Your company slogan

电子束蒸发TiO_2薄膜的光学特性

文章编号:1002-2082(2004)05-0053-03电子束蒸发T i O2薄膜的光学特性潘永强,朱昌,弥谦,宋俊杰(西安工业学院 光电工程学院,陕西西安 710032)摘 要: 研究了不同工艺参数条件下,电子束蒸发T i O2薄膜的光学特性。

在正交实验的基础上,利用离子束辅助沉积技术,获得了影响T i O2薄膜折射率的主要因素,得到了T i O2薄膜的折射率随氧气分压的关系。

对离子氧和分子氧两种情况下T i O2薄膜的折射率进行了比较,得到了T i O2薄膜的折射率与沉积速度的关系,并给出了T i O2薄膜的红外吸收光谱。

关键词: 电子束蒸发;T i O2薄膜;折射率;红外吸收光谱中图分类号:O484.1 文献标识码:AThe Optica l Properties of T i O2Th i n F il m Preparedby Electron Beam Evapora tionPAN Yong2qiang,ZHU Chang,M i Q ian,SON G Jun2jie(X i’an Institute of T echno logy,X i’an710032,Ch ina)Abstract:T he op tical p roperties of T i O2th in fil m s p repared by electron beam evapo rati on w ith different craft param eters are studied.O n the base of experi m ents,the m ain facto rs of affecting the refractive index of the T i O2th in fil m depo siti on assisted by i on beam have been found out.Functi on relati on of T i O2refrative index,oxygen p ressure and depo siti on speed have been gained,besides infrared spectrum.R efractive indices of T i O2th in fil m s depo sited in i oned and mo lecular oxygen are compared.Keywords:electron beam evapo rati on;tianium di oxide th in fil m;refractive index;infrared abso rp ti on spectrum引言二氧化钛薄膜的折射率高,膜层牢固稳定,在可见和近红外区透明,这些优异的性能使其在光学薄膜应用中十分诱人。

laseroptik镀膜原理的简单介绍-解释说明

laseroptik镀膜原理的简单介绍-概述说明以及解释1.引言1.1 概述laseroptik镀膜是一种在光学元件表面上涂覆一层特殊膜层的技术,旨在改善光学元件的光学性能。

具体而言,laseroptik镀膜通过控制光线的干涉与反射来实现。

该技术在现代光学之中起着重要作用,广泛应用于光学器件、激光设备、光学通信等领域。

laseroptik镀膜原理主要涉及光的干涉以及薄膜的光学性质。

通过合理设计并选择不同折射率的薄膜材料,可以实现对特定波长的光进行选择性增强或衰减。

这些薄膜层经过多次沉积、热处理和退火等工艺,以形成非常精细的光学膜。

借助这些薄膜层,光可以在光学元件内部多次反射和透射,从而实现对光的控制和调节,达到特定的光学性能要求。

laseroptik镀膜原理的应用领域十分广泛。

其中一些典型的应用包括激光器的输出镜片、光谱仪的分光镜片、光学薄膜滤波器等。

通过使用适当的镀膜工艺,可以增强激光设备的输出功率和稳定性,改善光学元件的抗反射和反射特性,扩展光学系统的应用范围等。

总之,laseroptik镀膜原理是一种通过控制光的干涉与反射,利用合适的材料制备高精度薄膜层,在光学器件上实现特定的光学性能。

这种技术在光学相关领域的应用非常广泛,为光学设备的研发和应用提供了重要的支持。

随着科学技术的不断进步,laseroptik镀膜原理的发展前景十分广阔,将继续为光学领域的发展贡献力量。

1.2 文章结构文章结构部分是对整篇文章的组织结构进行描述,通常包括引言、正文和结论部分。

下面是文章结构部分的一种可能内容:文章结构:本文主要包括引言、正文和结论三个部分。

引言部分将首先对laseroptik镀膜原理进行概述,介绍laseroptik镀膜原理的基本概念和应用领域。

接着,将介绍本文的结构和目的,以便读者能够更好地理解文章的内容与框架。

最后,通过对laseroptik镀膜原理的总结,为接下来的正文部分做铺垫。

正文部分将详细探讨laseroptik镀膜原理的基本概念、主要步骤和应用领域。

蒸发镀膜的原理与应用

蒸发镀膜的原理与应用1. 蒸发镀膜的原理蒸发镀膜是一种常见的表面处理技术,通过将固态材料加热至其蒸发温度,使其从固态转变为气态,然后将气态材料沉积在待处理物体表面上,形成一层薄膜。

蒸发镀膜的原理可归纳为以下几个步骤:•材料蒸发:将希望镀膜的材料放置在一特定的蒸发器中,加热至蒸发温度。

随着加热,材料表面开始蒸发,形成气态分子。

•材料输送:蒸发器中产生的气态分子通过真空条件下的输送系统传输到待处理物体的表面。

这种输送系统通常包括抽气系统和导向系统,确保气态分子能够到达目标表面。

•膜层形成:当气态分子到达待处理物体的表面时,由于表面的冷却效应,气态分子会凝聚并沉积在表面上,形成一层薄膜。

这个过程称为蒸发镀膜。

•膜层特性:蒸发镀膜的厚度和性质可以通过控制蒸发材料的温度、沉积速率和沉积时间来调节。

2. 蒸发镀膜的应用蒸发镀膜技术具有广泛的应用领域,以下是一些常见的应用案例:•光学镀膜:蒸发镀膜广泛应用于光学元件的制造中,例如镜片、透镜、滤光片等。

通过控制蒸发材料的特性和膜层厚度,可以实现对光的反射、透射和吸收的控制,从而实现特定波段的光学效果。

•电子器件:蒸发镀膜常用于电子元件和半导体器件的制造中。

例如,在集成电路的制造过程中,蒸发镀膜可用于形成金属导线、电极和保护层等。

•装饰涂层:蒸发镀膜广泛应用于装饰涂层,例如手机壳、手表表盘等。

通过选择不同的镀膜材料和膜层厚度,可以实现不同的颜色和反光效果,提升产品的外观质感。

•防腐涂层:蒸发镀膜技术还可用于制备防腐涂层。

例如,在航空航天领域,蒸发镀膜可用于制备耐高温、抗氧化和防腐蚀的涂层,提高飞行器的耐久性和安全性。

•太阳能电池:蒸发镀膜可以应用于太阳能电池的制造中。

通过将不同材料的薄膜沉积在硅基底上,可以实现对太阳能的吸收、反射和透射的控制,提高电池的效率。

可以看到,蒸发镀膜技术在许多领域中都具有重要的应用价值。

通过控制蒸发材料和沉积条件,可以制备出具有不同性质、功能和外观的薄膜材料,满足不同领域的需求。

蒸发和溅射镀膜的异同

蒸发和溅射镀膜的异同【中文文章】标题:蒸发和溅射镀膜的异同:优缺点和应用领域导语:在现代科技的推动下,薄膜技术逐渐成为许多行业的关键领域。

在实现高品质、高效率和高性能的器件中,蒸发和溅射镀膜技术被广泛应用。

本文将深入探讨蒸发和溅射镀膜的异同点,并详细介绍它们的优缺点及在各个领域中的应用。

一、蒸发镀膜技术1.1 原理概述蒸发镀膜是一种通过加热源的辅助,在真空环境下将固态材料转变为气态,再通过沉积在基底材料上的方法实现薄膜覆盖。

其基本原理是源材料的加热后会蒸发成气体,然后沉积在待处理的基底材料上。

1.2 优点与应用在蒸发镀膜技术中,最大的优点是可实现较高的纯度,因为热蒸发过程中会使杂质残留减少。

该技术对于低温材料处理较为适用,且具有良好的均匀性和薄膜厚度控制能力。

由于其较高的材料利用率和低成本,蒸发镀膜在光学镀膜、电子器件制造和太阳能电池等领域得到广泛应用。

二、溅射镀膜技术2.1 原理概述溅射镀膜是一种通过离子轰击材料或离子束辅助的方法,使固态材料脱离基底材料并沉积在待处理的基底上。

其基本原理是将材料靶作为阴极,通入惰性气体后通过高能离子轰击靶材,使得靶材表面的原子或分子脱离并沉积在基底上。

2.2 优点与应用溅射镀膜技术具有较高的沉积速率和良好的附着力,能够在较低的加热温度下实现高质量的薄膜覆盖。

其能够沉积多种材料,如金属、陶瓷和复合膜等,并具有较高的材料利用率。

溅射镀膜广泛应用于显示器制造、集成电路制造和太阳能电池等领域,由于其对不同材料有较好的适应性和较高的成膜效率。

三、蒸发镀膜与溅射镀膜的比较3.1 优点对比蒸发镀膜在薄膜材料纯度、均匀性和薄膜厚度控制上有明显优势;而溅射镀膜在成膜效率、附着力和材料适应性方面优于蒸发镀膜。

3.2 缺点对比蒸发镀膜的材料利用率相对较低,而溅射镀膜的成本较高。

3.3 应用领域对比蒸发镀膜在光学镀膜、电子器件制造和太阳能电池等领域有广泛应用;溅射镀膜在显示器制造、集成电路制造和太阳能电池等领域应用较多。

新型辅助蒸发度离子源介绍

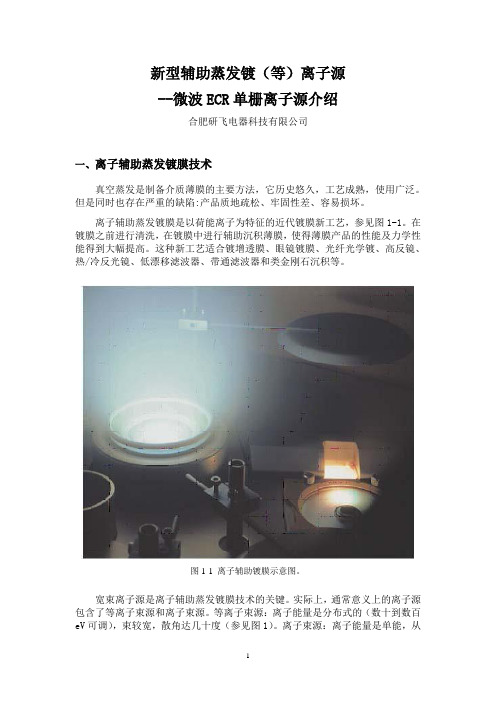

新型辅助蒸发镀(等)离子源--微波ECR单栅离子源介绍合肥研飞电器科技有限公司一、离子辅助蒸发镀膜技术真空蒸发是制备介质薄膜的主要方法,它历史悠久,工艺成熟,使用广泛。

但是同时也存在严重的缺陷:产品质地疏松、牢固性差、容易损坏。

离子辅助蒸发镀膜是以荷能离子为特征的近代镀膜新工艺,参见图1-1。

在镀膜之前进行清洗,在镀膜中进行辅助沉积薄膜,使得薄膜产品的性能及力学性能得到大幅提高。

这种新工艺适合镀增透膜、眼镜镀膜、光纤光学镀、高反镜、热/冷反光镜、低漂移滤波器、带通滤波器和类金刚石沉积等。

图1-1 离子辅助镀膜示意图。

宽束离子源是离子辅助蒸发镀膜技术的关键。

实际上,通常意义上的离子源包含了等离子束源和离子束源。

等离子束源:离子能量是分布式的(数十到数百eV可调),束较宽,散角达几十度(参见图1)。

离子束源:离子能量是单能,从100eV-2000eV可调;束较窄,散角仅几度。

从源结构,操控,维护和性价比几方面来比较,人们总是希望选择等离子束源。

二、辅助蒸发镀(等)离子源的研发进程在很长一段时间里,直流激励热阴极Kuafmna离子源[1](参见图2-1)是镀膜设备的标准装备。

但Kuafmna离子源用热阴极,存在杂质污染,需频繁更换;不能使用与氧、氮等反应气体;用多栅极加速,操控较难,使用成本较高。

近年来,许多企业为了降低成本,逐步将其淘汰。

在低端产生中通常使用阴极引出的霍尔(Hall)源[2],参见图2-2;在高端产生中使用APS(Advanced Plasma Source)[3],参见图2-3。

图2-1 考夫曼源示意图。

图2-2 霍尔离子源结构原理图。

图2-3 APS结构原理简图。

霍尔源的缺点很明显:(1)由于离子的溅射,阴极灯丝(钨)对膜层产生金属污染很严重,实验己经发现,随着离子能量和束流强度的增加,薄膜中钨的含量也增加。

介质膜中的金属会显著增加膜的消光系数(或吸收系数),对于要求较高的场合,这种污染必需消除。

真空离子镀膜原理

真空离子镀膜,也称为真空离子涂层或离子束镀膜,是一种高级表面处理技术,用于在固体材料表面沉积一层均匀、致密的薄膜。

该技术基于离子束在低压高真空环境中的物理沉积过程。

以下是真空离子镀膜的基本原理:

1. 创建离子束:

在真空离子镀膜系统中,首先需要创建一个高真空环境。

然后,将蒸发源(通常是固体或液体材料)置于真空室内,并通过电子枪或其他加热方法使其蒸发。

蒸发材料释放的蒸汽中的原子或分子在高温下获得足够的动能,部分原子或分子被蒸发源表面的电离场电离,形成带电的离子。

2. 加速离子:

带电的离子在电场的作用下被加速,形成高能离子束。

离子的能量通常在几十到几百电子伏特(eV)之间,足以使离子穿透蒸发材料并克服气体阻力。

3. 沉积薄膜:

高能离子束在经过蒸发材料时,会与材料表面相互作用,一部分离子会被反射,而另一部分离子会穿过蒸发材料并与基底材料表面碰撞。

这些离子与基底表面的原子发生碰撞,将能量传递给基底原子,导致原子迁移并重新排列,从而在基底表面形成一层新的薄膜。

4. 控制沉积过程:

整个过程可以通过控制蒸发源的材料、温度、蒸发速率、离子束的加速电压、束流密度和真空度等参数来实现,以获得具有特定成分、结构和性能的薄膜。

5. 后处理:

沉积完成后,薄膜可能需要经过后续的热处理或其他工艺步骤,以改善其结构和性能。

真空离子镀膜技术可以用于制备各种类型的薄膜,如金属薄膜、合金薄膜、氧化物薄膜等,广泛应用于半导体制造、光学元件、耐磨涂层、生物医学等领域。

离子束辅助蒸发光学镀膜

、

离子源技术及其在真空镀膜中的应用

离子源是将中性原子离化成为离子, 离子被加速获得能量并引出的装置

离子源作为卫星太空姿态 调整发动机而首先研发-电火箭

用于离子束辅助或直接 真空镀膜-离子源

离子源分类-按能量分类

离子能量分类

能量(eV)

特点 能量高 束流小

用途 表面改性 离子表面注入

选定合适离子源

霍耳/射频/APS ?电子枪高压部分屏蔽 ?工件表面离子束辐照能量密度 ?离子束辐照均匀性 ?离子源、电子枪位置 离子束能量、中和情况 离子源与电子枪干扰 反应气体馈入流量, 放电电压、电流 蒸发速率 薄膜表面形貌、附着力、光学特性

对其他单元进行调整

协同调试 验证可靠性

工艺调试 镀制相应膜系

缺点:

×能量较低、调节范围较小

×不适用反应气体 ×等离子体中性?

×使用成本高

×存在污染

离子源简介- 阳极膜离子源

在正交的电场和磁场的作用下

电子在沟道内进行闭环迁移形成电子流

闭环迁移的电子与气体发生碰撞气体电离 阳极表面电场,离子被加速发射 离子束对基片进行轰击或刻蚀

阳极膜离子源工作原理

离子源简介- 阳极膜离子源

缺点:

×结构复杂,稳定性差 ×价格昂贵 ×栅极需经常维护 ×辐照均匀区较小

Veeco 16 cm 典型参数

•离子束流:700 mA @1500 eV

•离子能量:50 - 1500 eV

离子源简介- 霍耳离子源

阴极钨丝发射热电子向阳极迁移 电子与气体原子碰撞使其离化 磁场中电子形成霍耳电流产生电场

离子源简介- 考夫曼离子源

优点:

栅极加速能量大

离子可聚束 能量调节范围宽 结构较为简单

车载摄像头镜片离子束镀膜工艺

Ti3O5

Wavelenth

N

K

416.03 454.01 502.86 573.95

673.34 829.97

1089.23

2.67237 2.5923 2.51231 2.45785

2.40289 2.36947 2.33223

0.00061 0.00048 0.00031 0.00012

0.0001 0.00028 0.00046

差问题

【离子束辅助镀膜工艺解决方案】严苛条件下的可靠性测试

• XX独有的中空阴极双阳极版本和射频离子源 • 辅助镀滤光膜后,可以通过酒精火焰灼烧3分钟后直接淬火,即使基片碎裂也不会出现膜层起泡

和脱落 • 在100℃中连续水煮48小时,波长仍然不漂移 • 在强碱性洗剂多槽超声波连续清洗5次,光学指标依然优秀

RF源在该工艺应用中的核心优势: 离子能量高

短波无吸收 IR-cut工艺首选

【离子束辅助镀膜工艺解决方案】 IR-cut

XX自研工艺设计软件:独特和个性化的膜系设计,需要更加灵活和智能的工艺输入方式和控制方式

可扩展性

所有参数通过配置方式,可灵活增加、删 除参数,从而适配不同规格的镀膜设备;

可效验性

【离子束辅助镀膜工艺解决方案】防水和耐摩擦

• XX独有的中空阴极双阳极版本以及RISE射频离子源 • 辅助镀AR+AF • 经行业领军企业的品质检验,合格通过

基片清洗参数

镀膜离子源参数

屏栅电压 屏栅电流 加速电压 充气量 清洗时间 屏栅电压 屏栅电流 加速电压 充气量

其他

摩擦水滴角数据 3000次/1000克

材质 折射率 透光 耐温 耐磨

核心技术要求

车载 玻璃 1.8~2.0 99 300℃左右 钢丝球2000次

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缺点:

×能量较低、调节范围较小

×不适用反应气体 ×等离子体中性?

×使用成本高

×存在污染

离子源简介- 阳极膜离子源

在正交的电场和磁场的作用下

电子在沟道内进行闭环迁移形成电子流

闭环迁移的电子与气体发生碰撞气体电离 阳极表面电场,离子被加速发射 离子束对基片进行轰击或刻蚀

阳极膜离子源工作原理

离子源简介- 阳极膜离子源

本公司技术基础雄厚、经验丰富;

深入研究与开发将带来良好的社会和经济效益。

欢迎指导 谢谢

离子被霍耳电场加速引出、加速

阴极热电子对引出离子中和形成等离子体。

霍耳离子源工作原理

(Hall Ion Source)

离子源简介- 霍耳离子源特点

优点:

PowerIon-C-10A 典型参数

•离子束流:5 A

•离子能量:20-50 eV

无栅极、结构简单、维护简单

适用反应气体 离子束辅助主流产品 离子束流大 易于控制等离子体中性 以低能大束流工作

改变灯丝电流可有效控制等离子体的中和状态。

离子束流

离子束流≠离子源的放电电流;

离子束流取决于气体的流量、放电电压、放电电流; 调整灯丝电流、放电流及气体流量来实现最大束流。

等离子体中性控制 离子束辅助蒸发光学镀膜 -霍尔离子源使用工艺问题

灯丝寿命及更换 工作过程中灯丝受到离子轰击发生刻蚀; 灯丝存在寿命问题; 需根据使用情况确定灯丝更换周期。

电子与原子碰撞使其离化 磁场中电子形成霍耳电流产生电场(2)

离子被霍耳电流产生电场加速引出、加速

离子源简介- APS源特点

优点:

APS源 典型参数

•离子束流:0.5 mA/cm2

•离子能量:20-200eV

无栅极

离子束流大 以低能大束流工作 以其为核心开发多种机型 离子束辅助主流产品

离子束辅助蒸发光学镀膜-霍尔离子源使用工艺问题

PowerIon 霍尔离子源使用工艺问题

① ② ③ ④ ⑤ ⑥

等离子体中性控制

离子束流

阴极灯丝的作用 离子能量的选择 灯丝寿命及更换 霍尔离子源的污染

等离子体中性控制 离子束辅助蒸发光学镀膜 -霍尔离子源使用工艺问题

等离子体中性控制

等离子体的中和状态对成膜的质量至关重要; 等离子体呈正电性造成真空室或工件表面放电;

离子源简介- 考夫曼离子源

优点:

栅极加速能量大

离子可聚束 能量调节范围宽 结构较为简单

缺点:

×离子源结构仍复杂

Veeco 15 cm 典型参数

•离子束流:350 mA @1500 eV •离子能量:50 - 1500 eV

×馈入氧、氮等反应气体阴极中毒

×更换阴极灯丝困难 ×不属主流,较少采用

作用:

清除表面水、其他污染物

改善薄膜的生长、优化薄膜结构 增加一致性和重复性

低温高速率镀膜

增加密度、降低内应力 清除结合力弱的分子

用途:

在线清洗

增透膜、眼镜镀膜 光纤光学、高反镜

增加反应气体活度、成分易于控制

热/冷反光镜

低漂移滤波器 带通滤波器

类金刚石沉积

离子束辅助蒸发光学镀膜-离子束辅助镀膜机开发程序

成膜原子能量低 膜层附着力差, 密度低 光学漂移

薄膜光学特性差

离子束辅助蒸发光学镀膜-电子束蒸发镀膜

IAD的关键为低能大束流的离子源 近中性等离子体,避免工件带电 能量范围:30-1000eV 足够的单位面积能量密度 能量密度=束流×平均能量)

离子束辅助蒸发光学镀膜-电子束蒸发镀膜

高能离子源

>1000

低能离子源

<1000

能量低 束流大

表面在线清洗 离子辅助沉积 离子束直接镀膜

离子源分类- 按离子加速方式分类

离子源简介- 潘宁离子源

阴极钨丝加热发射热电子; 电子与气体原子或分子碰撞 气体电离放电形成等离子体 离子被加速电场引出、加速、获得能量 磁场对电子运动进行约束,增加离化率

离子源技术及其Βιβλιοθήκη 用、离子源技术及其在真空镀膜中的应用

离子源是将中性原子离化成为离子, 离子被加速获得能量并引出的装置

离子源作为卫星太空姿态 调整发动机而首先研发-电火箭

用于离子束辅助或直接 真空镀膜-离子源

离子源分类-按能量分类

离子能量分类

能量(eV)

特点 能量高 束流小

用途 表面改性 离子表面注入

离子源简介- 射频离子源

射频放电将气体电离

在放电室形成等离子体

多孔栅极产生加速电场; 中和钨丝产生电子;

离子被加速电场引出、加速、获得能量;

中和电子对引出离子中和形成等离子体。

射频离子源工作原理

(RF Ion Source)

离子源简介- 射频离子源特点

优点:

栅极加速能量大

离子可聚束 能量调节范围宽 适用反应气体 离子束辅助主流

离子源的工作原理 -总结

离子源工作过程

钨丝热电子 射频放电 栅极电场 霍耳电场 形成等离子体

电子与气体碰撞 辉光放电形成等离子体 离子被引出加速获得能量

离子引出加速

钨丝热电子 电子源

霍耳源 考夫曼源

离子束中和

离子与电子聚集中和 形成高能等离子体,避免样品

具有能量的等离子体轰击被镀工件 表面达到清洗或辅助镀膜效果

阳极膜离子源工作原理

离子源简介- 阳极膜离子源特点

优点:

无栅极、无污染、适用反应气体

能量调节范围宽 无灯丝、无需特别维护 将成为离子束辅助主流产品 等离子体中性较好

阳极膜离子源 典型参数

•离子束流:15 mA/cm •离子能量:100-2000eV

离子源简介- PM-ALS540阳极膜离子源技术指标

霍尔源的污染

阴极灯丝刻蚀造成污染; 采用较低放电电流可有效降低污染;

采用较低放电电压(<100V)可有效降低污染。。

等离子体中性控制 离子束辅助蒸发光学镀膜 -总结

离子束辅助光学镀膜是一项系统工程;

需各关键单元有机结合工作;

霍耳离子源是离子束辅助光学镀膜的理想选择之一;

成功应用依赖于镀膜机的系统开发;

离子束辅助蒸发光学镀膜-离子束辅助蒸发镀膜

射频/霍耳离子源 辅助镀膜解决方案

APS源辅助镀膜解决方案

PowerIon 系列霍尔离子源

离子束辅助蒸发光学镀膜-离子束辅助蒸发镀膜

PowerIon系列霍尔离子源 离子束辅助镀膜机

离子束辅助蒸发光学镀膜-离子束辅助蒸发镀膜

PowerIon 霍尔离子源在镀膜机中安装位置

选定合适离子源

霍耳/射频/APS ?电子枪高压部分屏蔽 ?工件表面离子束辐照能量密度 ?离子束辐照均匀性 ?离子源、电子枪位置 离子束能量、中和情况 离子源与电子枪干扰 反应气体馈入流量, 放电电压、电流 蒸发速率 薄膜表面形貌、附着力、光学特性

对其他单元进行调整

协同调试 验证可靠性

工艺调试 镀制相应膜系

缺点:

×能量较低、调节范围较小 ×存在较小污染

离子源简介-Veeco 霍耳离子源技术指标

离子源简介-PowerIon 系列霍耳离子源技术指标

离子源简介- 霍耳离子源

空心阴极型霍耳离子源

空心阴极替代灯丝 发射热电子 有效降低离子源污染

离子源简介- APS源工作原理

工作原理与霍耳离子源类似

La6B阴极发射热电子向阳极迁移(3)

离子源简介- 考夫曼离子源

阴极钨丝加热发射热电子; 电子与气体原子或分子碰撞;

气体电离在放电室形成等离子体;

多孔栅极产生加速电场;

离子被加速电场引出、加速、获得能量; 中和钨丝产生电子;

磁场对电子运动进行约束,增加离化率;

中和电子对引出离子中和形成等离子体。

考夫曼离子源工作原理

(Kaufman Ion Source)

工作原理

(低压反应源)

离子源简介- 潘宁离子源

早期离子源

后续各种离子源的基础; 发射离子束流大;

缺点:

×无中和器、等离子体中性差 ×离子源结构复杂/维护困难 ×阴极灯丝易烧蚀,存在寿命问题 ×不能直接馈入氧、氮等反应气体

典型参数

•束流范围:10-50A •离子能量:20-50 eV

×现一般较少采用

辅助镀膜

离子束辅助蒸发光学镀膜-前言

薄膜材料在高科技产业中非常重要 制备方法决定了薄膜性能 离子束辅助镀膜是近年出现技术

(Ion Associated Deposition, IAD / IBAD / PIAD )

离子束辅助蒸发光学镀膜-电子束蒸发镀膜

沉积速率快 镀制膜系广泛

应用于光学、半导体等领域

缺点:

×结构复杂,稳定性差 ×价格昂贵 ×栅极需经常维护 ×辐照均匀区较小

Veeco 16 cm 典型参数

•离子束流:700 mA @1500 eV

•离子能量:50 - 1500 eV

离子源简介- 霍耳离子源

阴极钨丝发射热电子向阳极迁移 电子与气体原子碰撞使其离化 磁场中电子形成霍耳电流产生电场