[原创]溢流型球磨机的构造详解

溢流型球磨机工作原理(一)

溢流型球磨机工作原理(一)溢流型球磨机工作原理简介溢流型球磨机是一种常见的粉磨设备,广泛应用于矿山、金属、建筑等行业。

它通过旋转的圆筒内部装有钢球,对物料进行磨碎。

本文将从浅入深解释溢流型球磨机的工作原理。

工作原理概述溢流型球磨机的工作原理可以概括为以下几个步骤:1.物料进料:物料通过进料装置进入球磨机的圆筒内部。

2.旋转磨矿筒:球磨机启动后,圆筒开始以一定速度旋转,使钢球和物料产生相对运动。

3.物料研磨:在圆筒的内壁上布满了钢球,物料在旋转过程中,受到钢球的冲击、磨擦和挤压,实现研磨的目的。

4.研磨细化:磨碎后的物料逐渐变小,达到所需的细度。

研磨细化过程在圆筒内不断重复进行。

5.排出物料:通过溢流装置将达到细度要求的磨料排出球磨机,而较粗的物料则通过排出装置返回进料系统,继续进行磨磨过程。

详细解释物料进料物料通过球磨机的进料装置,通常是一个斗式结构,进入到球磨机的圆筒内。

进料装置可以控制物料的进料速度和量,确保正常的研磨过程。

旋转磨矿筒球磨机启动后,电机驱动圆筒开始旋转。

圆筒通常是横放的,旋转轴线水平,通过圆筒两端的轴承支撑。

磨矿筒的旋转速度可以通过驱动电机的控制实现调节,以适应不同物料的研磨要求。

物料研磨在圆筒的内壁上分布着大量的钢球。

当圆筒旋转时,钢球也随之旋转,并且因为离心力的作用,钢球不断被抛向圆筒内壁。

物料进入圆筒后,与旋转的钢球产生碰撞、磨擦和挤压作用,从而实现物料的研磨效果。

研磨细化物料在与钢球的碰撞、磨擦和挤压作用下,逐渐破碎和细化。

研磨细化过程在圆筒内持续进行,直至达到所需的研磨细度。

排出物料研磨后的物料根据其粒度大小进行分级。

达到细度要求的磨料将通过溢流装置从球磨机中排出,进入下一个生产过程。

而较粗的物料将通过排出装置返回进料系统,继续进行研磨过程,以达到更细的研磨目标。

结论溢流型球磨机通过旋转的圆筒和钢球对物料进行研磨,从而实现对物料的研磨细化。

它在矿山、金属、建筑等行业具有广泛的应用。

溢流型球磨机工作原理

溢流型球磨机工作原理

溢流型球磨机是一种常用的磨矿设备,在矿山和冶炼等行业中广泛应用。

它主要用于将矿石和其他物料研磨成细颗粒,以便进一步进行后续处理。

溢流型球磨机由旋转的筒体、进料装置、排出装置、传动装置、电机等组成。

矿石和其他物料通过进料装置输送到球磨机的筒体内。

同时,筒体开始旋转,使得矿石和物料在筒体内受到惯性和离心力的作用,与磨体(通常为钢球)发生碰撞和摩擦。

矿石和物料在与磨体碰撞和摩擦的过程中逐渐磨损并细化。

细颗粒的矿石和物料通过筒体的筛板出口被排出,而粗颗粒的矿石和物料则由于重力作用,被继续保留在筒体内进行进一步的研磨。

在球磨机的工作过程中,当粒径较大的矿石和物料进一步细化时,逐渐会减小到满足要求的粒径范围。

此时,细颗粒的矿石和物料会通过筒体的溢流槽溢流出机器,从而实现了劣品的分离。

而达到规定粒度要求的矿石和物料则通过排出装置被连续抽出。

溢流型球磨机的工作原理可以总结如下:矿石和物料在筒体内与磨体碰撞和摩擦,逐渐细化并满足要求的粒径范围。

细颗粒的矿石和物料通过溢流槽溢流出机器,而达到规定粒度要求的矿石和物料通过排出装置被连续抽出。

通过这样的工作原理,溢流型球磨机实现了对矿石和物料的高效研磨和分级处理。

球磨机的结构

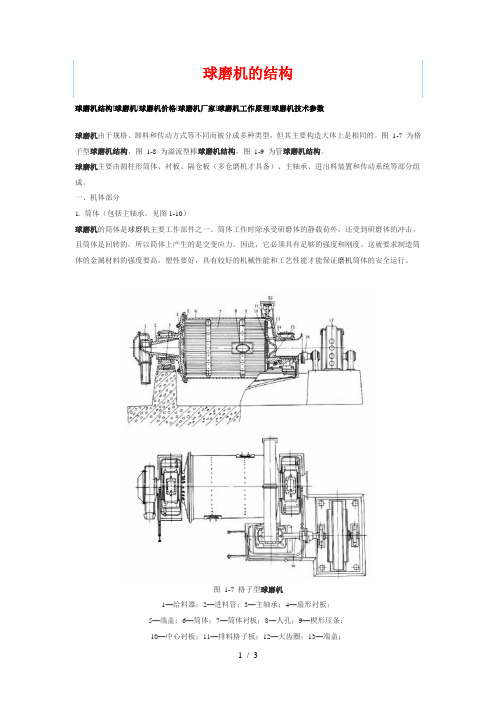

球磨机的结构球磨机结构|球磨机|球磨机价格|球磨机厂家|球磨机工作原理|球磨机技术参数球磨机由于规格、卸料和传动方式等不同而被分成多种类型,但其主要构造大体上是相同的。

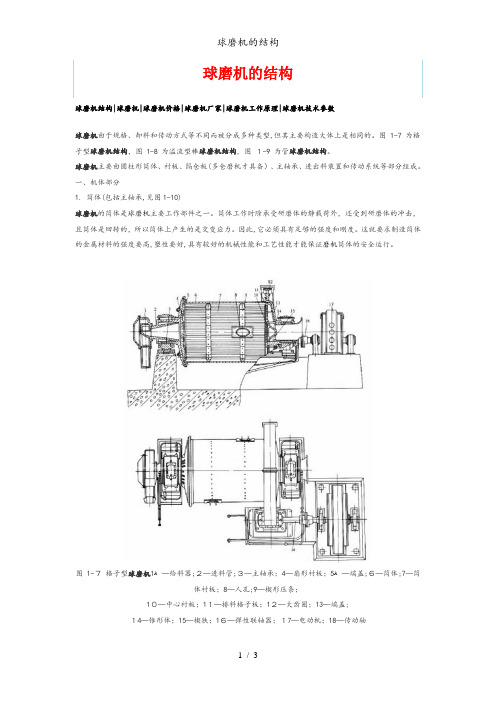

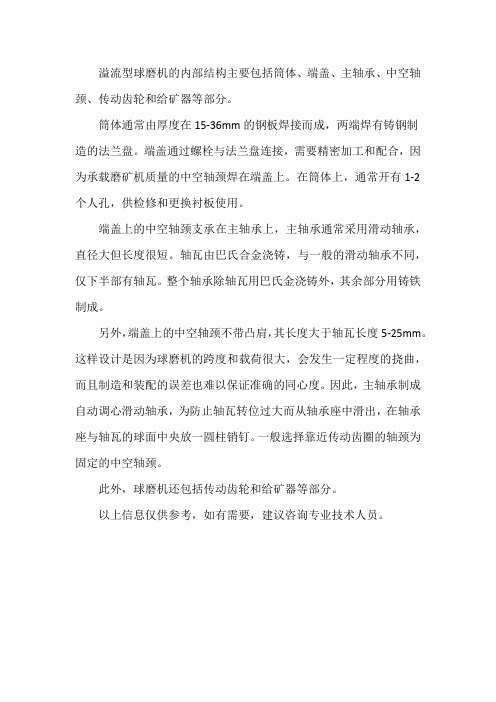

图1-7 为格子型球磨机结构,图1-8 为溢流型棒球磨机结构,图1-9 为管球磨机结构。

球磨机主要由圆柱形筒体、衬板、隔仓板(多仓磨机才具备)、主轴承、进出料装置和传动系统等部分组成。

一、机体部分1. 筒体(包括主轴承,见图1-10)球磨机的筒体是球磨机主要工作部件之一。

筒体工作时除承受研磨体的静载荷外,还受到研磨体的冲击,且筒体是回转的,所以筒体上产生的是交变应力。

因此,它必须具有足够的强度和刚度。

这就要求制造筒体的金属材料的强度要高,塑性要好,具有较好的机械性能和工艺性能才能保证磨机筒体的安全运行。

图1-7 格子型球磨机1—给料器;2—进料管;3—主轴承;4—扇形衬板;5—端盖;6—筒体;7—筒体衬板;8—人孔;9—楔形压条;10—中心衬板;11—排料格子板;12—大齿圈;13—端盖;14—锥形体;15—楔铁;16—弹性联轴器;17—电动机;18—传动轴1—出料端盖;2—传动接管;3—格子板;4—举板;5—出料螺旋叶片;6—圆筒筛;7—出料罩;I、II、III—第一、二、三仓室一般用于制造筒体的材料是普通结构钢,此种材料的强度、塑性、可焊性都能满足要求,随着工业的发展,磨机能力(产量)也向大型化发展,近来设计的大型磨机的筒体是用16Mn钢制造的。

其弹性强度限比Q235的高约50%,耐蚀能力比Q235高50%,冲击韧性(尤其低温时)比Q235高得多。

而且16Mn还具有良好的切削加工性、可焊性、耐磨性和耐疲劳性。

所以16Mn是一种相当适宜的钢材。

磨机运转时与长期停止时筒体的长度是不一样的。

这是由于筒体温度不同引起热胀冷缩所致。

因此,在设计、安装与维护时都必须考虑到筒体的这一热胀冷缩特点。

一般磨机的卸料端靠近传动装置,为保证齿轮的正常啮合,在卸料端是不允许有任何轴向窜动的,故都是在进料端有适应轴向热变形的结构。

K2112.00溢流型球磨机结构设计

摘要在选矿作业中,球磨机的磨矿作业是选矿厂整个工艺流程中承前启后的关键性一步,在选矿工艺流程的建设中所占的成本比例很大,因而对球磨机的钻研是十分必要的,我们需要优化球磨机的机械结构,提高其研磨效率,减少成本。

本课题主要是对K2112.00溢流型球磨机进行结构设计,根据K2112.00溢流型球磨机的技术要求,合理地确定设计方案,并对其机械结构进行设计,包括进料部、传动部、筒体等,绘制球磨机的装配图,主要部分的部件图以及零件图。

本课题主要是对球磨机的轴承部,传动部和筒体部进行优化设计。

了解了球磨机的工作原理和载荷分布的情况,就可简化轴承部的结构,而使用通用件,可以降低球磨机的成本,满足企业的需求。

筒体部的优化:改进筒体材料、合理布置筒体衬板、合理选择衬板材料和类型、优化进出料装置等,筒体部的改进可减少进料端与出料端矿浆的泄露,提高球磨机的运行效率,延长使用寿命,降低能耗。

通过查阅资料可知,所设计的溢流型球磨机的直径D=2100mm,长度L=3600mm,经过计算可得到球磨机的转速、功率、装球量等自身参数,进而对其传动部进行设计,选择合适的电动机、减速器、相对应的联轴器等,且合理地设计球磨机的齿轮传动结构,并进行校核。

可以降低成本,减少能耗,提高经济效益。

关键词:球磨机;结构优化;回转部;传动部IAbstractIn beneficiation operations, ball mill grinding operation is a critical step in the entire process in the past and the concentrator, the cost ratio in the beneficiation process of building a large share, so the research is necessary to mill, we need optimization of the mechanical structure of the mill, which increases the grinding efficiency and reduce costs.This topic is mainly on K2112.00 overflow ball mill for structural design, according to the technical requirements K2112.00 overflow ball mill, and reasonably determine the design and the design of its mechanical structure includes a feed unit, drive unit, cylinder, etc., performed mill assembly drawing, part of the main components and parts Drawings. This topic is mainly on the bearing portion, drive unit and the cylinder section mill to optimize the design. Understanding of the situation of the working principle of the ball mill and load distribution to simplify the structure of the bearing portion, and the use of common parts, can reduce the cost of the mill, to meet the needs of enterprises. Optimization of the barrel portion: Improved cylinder material, rational arrangement of the cylinder liner, a reasonable choice of liner material and the type of optimization out equipment, etc. can be reduced to improve the barrel of the feed end and the discharge end of the slurry leak, improve operating efficiency of the mill, increase the service life, improve efficiency and reduce energy consumption. Through access to information we can see, the design of overflow ball mill diameter is 2100mm, length is 3600mm, can be calculated through speed, power, amount of ball mill parameters such as their own, and then the design of its drive unit, Select the proper motor, reducer, the corresponding couplings and rational design structure ball mill gear, and checked. Can reduce energy consumption, increase economic efficiency.Keywords: mill; structural optimization; rotary department; transmission divisionII目录摘要 (I)Abstract ......................................................................................................................... I I 第1章绪论 (1)1.1 课题研究的目的和意义 (1)1.2 课题的国内外发展现状及发展趋势 (1)1.3 课题研究内容及目标 (3)第2章球磨机结构分析 (5)2.1 球磨机结构概述 (5)2.1.1 工作原理 (5)2.1.2 溢流型球磨机的优缺点及工作特点 (6)2.2 磨机的分类、比较及分析 (6)2.2.1 磨机的分类、比较 (6)2.2.2 球磨机类型分析 (9)2.3 球磨机的结构组成 (9)第3章球磨机总体参数的设计 (11)3.1 球磨机的自身参数 (11)3.1.1 转速 (11)3.1.2 装球量 (12)3.1.3 钢球尺寸 (14)3.1.4 球磨机的功率 (14)3.1.5 电动机的选择 (15)3.2 球磨机回转部分的设计 (15)3.2.1 筒体部的设计 (15)3.2.2 进料和出料装置的设计 (20)3.3 轴承部的设计 (24)3.4 传动部的设计 (25)3.4.1 传动形式 (25)I3.4.2 齿轮结构的设计 (25)3.4.3 减速器的选择与校核 (33)3.4.4 联轴器的选择与校核 (33)3.4.5 轴承的选择与校核 (35)3.4.6 键的选择与校核 (36)第4章结论 (37)参考文献 (38)致谢 (40)II第1章绪论1.1 课题研究的目的和意义球磨机是一种历史悠久的磨矿设备,1876年,德国发明首台球磨机。

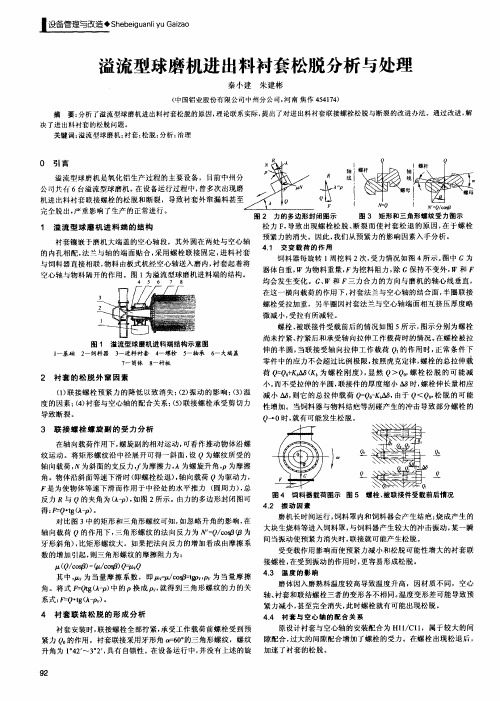

溢流型球磨机进出料衬套松脱分析与处理

l 一基础 2 ~饲料器 3 一进料衬 套

7 筒体 一

尚未 拧紧 、 紧后 和承 受轴 向拉伸 工 作载 荷时 的情 况 。 螺栓 被 拉一大端盖

伸 的半 圆 , 当联 接受 轴 向拉伸 工 作 载 荷 Q 的作 用 时 , 正常 条 件 下 零件 中 的应 力不 会超 过 比例 极 限, 照虎 克 定律 , 按 螺栓 的 总 拉伸 载

磨机 长 时 间运行 , 料 罩 内和 饲 料器 会产 生 结疤 : 成 产 生 的 饲 烧

大 块生 烧料 等 进入 饲料 罩 , 与饲 料器 产 生较 大 的冲击 振 动 , 一瞬 某 问 当振 动使 预 紧力 消失 时 , 联接 就可 能产 生松 脱 。

牙 形斜 角) 比矩形 螺纹 大 。如果 把法 向反力 的增 加看 成 由摩擦 系 , 数 的增 加 引起 , 则三 角 形螺 纹 的摩擦 阻 力为 :

得 : Q t ( - ) ・ Ap 。 g

口 Q 。

。一

一

图 4 饲 料器载荷图示 图 5 螺栓 、 被联接件 受载前后情况

4. 振 动 因素 2

对 比 图 3 的矩 形和 三 角形 螺纹 可知 , 忽略 升 角 的影 响 , 中 如 在 轴 向载荷 Q 的作用 下 , 角形 螺 纹 的法 向反力 为 N = /o 三 Q c ̄ 为

44 衬套 与 空心 轴 的配 合关 系 .

4 衬 套联 结 松脱 的形 成 分析

受变 载作用 影 响而 使预 紧 力减 小和松 脱 可 能性 增 大 的衬 套联 接 螺栓 , 受 到振 动 的作用 时 , 在 更容 易形 成松 脱 。

43 温度 的 影响 .

</o = . o ) = v Q c ̄>  ̄/ s Q /Q  ̄B x 其 中 , 为 当 量摩 擦 系数 , 即

溢流型球磨机工作原理

溢流型球磨机工作原理

当磨矿机运行时,电机通过皮带传动装置驱动球磨机的回转。

矿石首

先通过进料装置进入筛板部分,然后被送入磨料仓中。

磨料仓中装有一定

数量的磨料球,当回转足够快时,磨料球会随机产生冲击和磨碎作用,将

矿石粉碎成所需的细颗粒。

磨矿机中还有喂料部分,其主要作用是将矿石均匀地送入磨矿机中。

喂料部分通常由圆筒内的螺旋输送装置组成,通过旋转将矿石从进料装置

向转筒中输送,并确保矿石的均匀分布。

在矿石和磨料的磨碎过程中,由于机内的混合物比重不同,较小的颗

粒会迅速沉入空心轴承套中,形成较大的矿渣。

而较大的颗粒则会脱离矿

渣并向撒出装置移动,最终从溢流口排出机外。

因此,通过调整溢流口的

位置和尺寸,可以控制矿渣的产量和粒径。

在磨矿机的转筒部分,还设置有筛板部分。

筛板的作用是防止较大的

矿石和磨料球进入溢流装置,并保持矿石和磨料球的在机内的运动。

减速机是球磨机的重要组成部分之一、减速机通过减速齿轮传动装置

将电机输出的高速运动转换为低速高扭矩运动,以确保机器能够稳定运行,并控制球磨机的转速。

总之,溢流型球磨机通过圆筒回转和磨料球的冲击和磨碎作用,将矿

石粉碎成所需的细颗粒。

通过喂料部分和筛板部分的作用,确保矿石和磨

料在机内的均匀分布和运动。

通过溢流口和筛板的设置,控制矿石和磨料

的排出和分离。

减速机则确保机器的稳定运行。

该机器工作原理简单可靠,具有较高的矿石磨碎效率,经济可行。

球磨机的结构

球磨机的结构球磨机是一种常用的研磨设备,广泛应用于矿山、冶金、化工等行业。

它的结构设计旨在实现高效研磨和细化物料的目标。

球磨机主要由进料装置、滚筒、排料装置、传动装置、电气控制系统和支撑装置等组成。

下面将详细介绍球磨机的结构及其功能。

一、进料装置球磨机的进料装置位于机体的一端,通常由进料斗和螺旋输送机组成。

进料斗用于将物料导入滚筒内,而螺旋输送机则可将物料平稳地送入滚筒内。

进料装置的设计合理与否直接影响到球磨机的运行效果和研磨质量。

二、滚筒球磨机的滚筒是整个设备的核心部件,它由圆筒体和内衬板组成。

圆筒体是一个中空的圆柱体,内衬板则用于保护滚筒内壁免受磨损。

滚筒内装有一定数量的研磨体(通常是钢球),物料在滚筒内与研磨体一起进行研磨。

滚筒的设计参数,如直径、长度和转速等,会根据物料的性质和生产要求进行选择。

三、排料装置球磨机的排料装置位于机体的另一端,它通常由出料筒和螺旋输送机组成。

出料筒用于将研磨后的物料从滚筒中排出,而螺旋输送机则将物料顺利地输送到下一个工序。

排料装置的设计合理与否直接影响到球磨机的产能和研磨效果。

四、传动装置球磨机的传动装置主要由电机、减速器和传动轴组成。

电机驱动减速器,再通过传动轴传递动力给滚筒,实现滚筒的转动。

传动装置的设计合理与否直接影响到球磨机的运行稳定性和能耗。

五、电气控制系统球磨机的电气控制系统包括主电机控制、进料控制、排料控制和设备保护等功能。

通过电气控制系统,可以实现球磨机的启停、转速调节、进料量控制等操作,确保设备的正常运行和生产效率。

六、支撑装置球磨机的支撑装置主要由轴承和轴承座组成。

轴承用于支撑滚筒和传动装置,使其能够平稳运转。

轴承座则用于固定轴承,保证其在工作过程中的稳定性。

球磨机的结构设计十分重要,每个组成部分都发挥着重要的作用。

合理的结构设计可以提高球磨机的研磨效率、降低能耗,并保证设备的稳定运行。

不同行业的生产要求不同,因此在设计球磨机时,需要根据具体的生产需求进行结构参数的优化选择,以实现最佳的研磨效果。

溢流型球磨机各部分安装介绍

溢流型球磨机各部分安装介绍给大家介绍一下溢流型球磨机主要零部件的安装方法:主轴承、回转部分、给矿部分、传动部分,以及球磨机空负荷试验需要注意的一些问题。

1、主轴承的安装主轴承的安装要求:(1)应保证两主轴承底座板的上下加工面位于同一水平面上,并用水平仪和水准仪检查,不水平度偏差,每米长度上不大于0.2~0.3毫米,一般排矿口低于给矿口。

(2)在两主轴承底座板上所划出的安装中心线,其横向二线平行偏差每米距离应不大于0.15~0.2毫米,而纵向二线应在同一直线上,偏差应每米不大于0.1~0.15毫米。

(3)安装时须将轴承座与中空轴瓦接触的自位球面涂上干油后,安放在轴承底座板上。

(4)中空轴瓦上的回油孔、轴承盖上检查孔的方向应朝便于操作的方向。

(5)用煤油洗净中空轴瓦与中空轴颈上滑动表面,然后将整个回转部分装在轴承之上,再进行校准。

2、回转部分的安装该部是由给矿、筒体、排矿等部件组成。

安装的要求是:(1)为加快安装速度,回转部分可在坚固和专用木架上进行组装,也可以单件直接在轴承座上组装。

(2)不许用端盖上的吊环起运整个回转部分(该吊环仅用来吊运端盖)。

(3)给、排矿口与端衬板之间的环形间隙及端衬板与筒体衬板间的环形间隙,必须用充填物堵塞严密。

(4)应清除所有结合面上的灰尘及脏物。

(5)筒体法兰与给、排矿端盖法兰的接触面在装配时应涂上铅丹,在此结合面上不许加垫(轴颈端盖与筒体联结后,两者轴线之平行位移不大于0.5毫米,倾斜偏差每米长度上不大于0.2毫米)。

(6)所有紧固螺钉应均匀拧紧。

(7)轴颈表面不许有擦伤、碰伤等缺陷。

(8)回转部分在轴上安装时,应校准轴颈与轴承的相对位置,保证平衡无冲击的放在轴承之上。

(9)回转部分安装之水平度,应用水平仪检查,两端轴颈中心线之水平偏差不得大于1.5毫米,而倾斜方向应指向排矿端。

球磨机中空轴颈与筒体的中心线同心度有时应进行检查,可用测量中空轴瓦稳定性的方法,以千分表来检查。

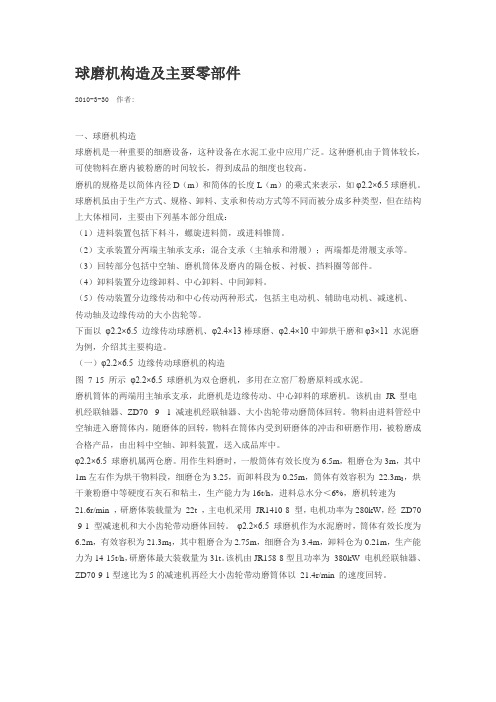

球磨机构造及主要零部件

球磨机构造及主要零部件2010-3-30 作者:一、球磨机构造球磨机是一种重要的细磨设备,这种设备在水泥工业中应用广泛。

这种磨机由于筒体较长,可使物料在磨内被粉磨的时间较长,得到成品的细度也较高。

磨机的规格是以简体内径D(m)和简体的长度L(m)的乘式来表示,如φ2.2×6.5球磨机。

球磨机虽由于生产方式、规格、卸料、支承和传动方式等不同而被分成多种类型,但在结构上大体相同,主要由下列基本部分组成:(1)进料装置包括下料斗,螺旋进料筒,或进料锥筒。

(2)支承装置分两端主轴承支承;混合支承(主轴承和滑履);两端都是滑履支承等。

(3)回转部分包括中空轴、磨机筒体及磨内的隔仓板、衬板、挡料圈等部件。

(4)卸料装置分边缘卸料、中心卸料、中间卸料。

(5)传动装置分边缘传动和中心传动两种形式,包括主电动机、辅助电动机、减速机、传动轴及边缘传动的大小齿轮等。

下面以φ2.2×6.5 边缘传动球磨机、φ2.4×13棒球磨、φ2.4×10中卸烘干磨和φ3×11 水泥磨为例,介绍其主要构造。

(一)φ2.2×6.5 边缘传动球磨机的构造图7-15 所示φ2.2×6.5 球磨机为双仓磨机,多用在立窑厂粉磨原料或水泥。

磨机筒体的两端用主轴承支承,此磨机是边缘传动、中心卸料的球磨机。

该机由JR 型电机经联轴器、ZD70 - 9 - 1 减速机经联轴器、大小齿轮带动磨筒体回转。

物料由进料管经中空轴进入磨筒体内,随磨体的回转,物料在筒体内受到研磨体的冲击和研磨作用,被粉磨成合格产品,由出料中空轴、卸料装置,送入成品库中。

φ2.2×6.5 球磨机属两仓磨。

用作生料磨时,一般筒体有效长度为6.5m,粗磨仓为3m,其中1m左右作为烘干物料段,细磨仓为3.25,而卸料段为0.25m,筒体有效容积为22.3m3,烘干兼粉磨中等硬度石灰石和粘土,生产能力为16t/h,进料总水分<6%,磨机转速为21.6r/min ,研磨体装载量为22t ,主电机采用JR1410-8 型,电机功率为280kW,经ZD70 -9-1 型减速机和大小齿轮带动磨体回转。

球磨机的结构

球磨机的结构球磨机结构|球磨机|球磨机价格|球磨机厂家|球磨机工作原理|球磨机技术参数球磨机由于规格、卸料和传动方式等不同而被分成多种类型,但其主要构造大体上是相同的。

图 1-7 为格子型球磨机结构,图 1-8 为溢流型棒球磨机结构,图1-9 为管球磨机结构。

球磨机主要由圆柱形筒体、衬板、隔仓板(多仓磨机才具备)、主轴承、进出料装置和传动系统等部分组成。

一、机体部分1. 筒体(包括主轴承,见图1-10)球磨机的筒体是球磨机主要工作部件之一。

筒体工作时除承受研磨体的静载荷外,还受到研磨体的冲击,且筒体是回转的,所以筒体上产生的是交变应力。

因此,它必须具有足够的强度和刚度。

这就要求制造筒体的金属材料的强度要高,塑性要好,具有较好的机械性能和工艺性能才能保证磨机筒体的安全运行。

图 1-7格子型球磨机ﻫ1—给料器;2—进料管;3—主轴承;4—扇形衬板;ﻫ5—端盖;6—筒体;7—筒体衬板;8—人孔;9—楔形压条;10—中心衬板;11—排料格子板;12—大齿圈;13—端盖;14—锥形体;15—楔铁;16—弹性联轴器;17—电动机;18—传动轴1—出料端盖;2—传动接管;3—格子板;4—举板;5—出料螺旋叶片;6—圆筒筛;7—出料罩;I、II、III—第一、二、三仓室一般用于制造筒体的材料是普通结构钢,此种材料的强度、塑性、可焊性都能满足要求,随着工业的发展,磨机能力(产量)也向大型化发展,近来设计的大型磨机的筒体是用16Mn钢制造的。

其弹性强度限比Q235的高约50%,耐蚀能力比Q235高50%,冲击韧性(尤其低温时)比Q235高得多。

而且16Mn还具有良好的切削加工性、可焊性、耐磨性和耐疲劳性。

所以16Mn是一种相当适宜的钢材。

磨机运转时与长期停止时筒体的长度是不一样的。

这是由于筒体温度不同引起热胀冷缩所致。

因此,在设计、安装与维护时都必须考虑到筒体的这一热胀冷缩特点。

ﻫ一般磨机的卸料端靠近传动装置,为保证齿轮的正常啮合,在卸料端是不允许有任何轴向窜动的,故都是在进料端有适应轴向热变形的结构。

球磨机构造及工作原理

球磨机构造及工作原理球磨机是一种常用的粉磨设备,主要用于磨细各种物质,如金属矿石、非金属矿物、化工原料等。

球磨机的构造和工作原理直接影响着其磨矿效果和使用寿命,因此,深入了解球磨机的构造和工作原理对于提高其使用效率和降低维护成本非常重要。

一、球磨机的构造球磨机主要由进料部分、磨矿部分、卸料部分、传动部分、电气控制部分等组成。

1. 进料部分进料部分主要由进料口、进料螺旋、进料管等组成。

进料口连接着物料输送设备,物料从进料管进入磨矿部分。

进料螺旋负责将物料送入进料管,进料管的长度和直径一般根据球磨机的规格和生产要求来确定。

2. 磨矿部分磨矿部分是球磨机的核心部分,主要由转筒、磨球、磨板、磨介质等组成。

转筒是球磨机的主体,一般由钢板制成,内部衬有耐磨钢板或聚氨酯等材料。

磨球是磨矿部分的主要磨介质,磨球的大小和数量根据球磨机的规格和磨矿要求来确定。

磨板是安装在转筒内壁上的耐磨板,磨介质在转筒内滚动时与磨板摩擦产生磨损,因此,磨板的材质和厚度直接影响着球磨机的使用寿命。

磨介质一般分为钢球、钢棒、合金球等,不同的磨介质适用于不同的磨矿要求。

3. 卸料部分卸料部分主要由卸料板、卸料管、卸料螺旋等组成。

卸料板安装在转筒的末端,当转筒内的物料磨细后,通过卸料板进入卸料管,再通过卸料螺旋将物料输送出去。

4. 传动部分传动部分主要由电机、减速机、联轴器、传动轴等组成。

电机通过减速机和联轴器带动传动轴旋转,进而带动转筒和磨介质旋转。

传动部分的选型和调整直接影响着球磨机的运行效率和稳定性。

5. 电气控制部分电气控制部分主要由主控制柜、操作台、电缆等组成。

主控制柜负责控制球磨机的启停、转速、电流等参数,操作台用于操作和监控球磨机的运行状态,电缆负责传输电能和信号。

二、球磨机的工作原理球磨机的工作原理是利用磨介质在转筒内滚动和滑动产生磨损和磨细物料的过程。

球磨机启动后,电机带动传动轴和转筒旋转,磨介质开始在转筒内滚动和滑动,磨介质和物料之间产生相互碰撞和摩擦,物料逐渐磨细,并在转筒内不断循环。

溢流型球磨机内部结构

溢流型球磨机的内部结构主要包括筒体、端盖、主轴承、中空轴颈、传动齿轮和给矿器等部分。

筒体通常由厚度在15-36mm的钢板焊接而成,两端焊有铸钢制

造的法兰盘。

端盖通过螺栓与法兰盘连接,需要精密加工和配合,因为承载磨矿机质量的中空轴颈焊在端盖上。

在筒体上,通常开有1-2个人孔,供检修和更换衬板使用。

端盖上的中空轴颈支承在主轴承上,主轴承通常采用滑动轴承,直径大但长度很短。

轴瓦由巴氏合金浇铸,与一般的滑动轴承不同,仅下半部有轴瓦。

整个轴承除轴瓦用巴氏金浇铸外,其余部分用铸铁制成。

另外,端盖上的中空轴颈不带凸肩,其长度大于轴瓦长度5-25mm。

这样设计是因为球磨机的跨度和载荷很大,会发生一定程度的挠曲,而且制造和装配的误差也难以保证准确的同心度。

因此,主轴承制成自动调心滑动轴承,为防止轴瓦转位过大而从轴承座中滑出,在轴承座与轴瓦的球面中央放一圆柱销钉。

一般选择靠近传动齿圈的轴颈为固定的中空轴颈。

此外,球磨机还包括传动齿轮和给矿器等部分。

以上信息仅供参考,如有需要,建议咨询专业技术人员。

溢流型球磨机工作原理

溢流型球磨机工作原理溢流型球磨机是一种常用的矿山设备,广泛应用于矿石研磨、矿山选矿和冶金等领域。

其工作原理是利用破碎、研磨和分级作用将物料进行细化处理。

球磨机主要由进料装置、转筒、出料装置、传动装置、电机和控制系统等组成。

当物料被送入球磨机时,通过进料装置进入转筒内部,转筒开始旋转,使物料在转筒内部进行破碎和研磨。

同时,在转筒内部还加入了一定的研磨介质,如钢球或砂石,与物料一起进行研磨。

溢流型球磨机的特点是在转筒两端分别设置了出料装置。

当物料研磨到一定粒度后,通过重力作用和离心力的作用,物料会自动从出料装置排出。

同时,也会有部分较细的物料随着研磨介质一起通过出料装置排出。

这样,就可以实现对物料的分级作用,将较细的物料从机器内排出,从而达到研磨和分级的目的。

在溢流型球磨机的工作过程中,还需要注意控制物料的进出。

通过控制进料量和转筒转速,可以控制物料在球磨机内的停留时间,从而达到不同研磨要求。

另外,还可以通过调整出料装置的位置和开启度,来控制研磨产物的粒度。

这样,就可以根据不同的生产需求和物料性质,调整球磨机的工作参数,达到最佳的研磨效果。

溢流型球磨机的工作原理相对简单,但在实际应用中,还需要注意一些细节。

首先,在进料过程中,要保证物料均匀进入转筒,避免出现堵料或过量进料的情况。

其次,在研磨介质的选择上,要根据物料的硬度和研磨要求来确定。

过硬的研磨介质可能会导致机器磨损过快,而过软的研磨介质则可能影响研磨效果。

最后,在出料过程中,要及时清理出料装置,防止物料堵塞或过多的细颗粒物料排出。

溢流型球磨机是一种常用的矿山设备,通过破碎、研磨和分级作用,对物料进行细化处理。

其工作原理是利用转筒的旋转和研磨介质的作用,使物料在机器内部进行研磨,并通过出料装置将研磨产物排出。

在实际应用中,还需要注意控制进料量、转筒转速和出料装置的位置,以达到最佳的研磨效果。

通过合理操作和维护,溢流型球磨机可以稳定运行,并满足不同生产需求的研磨要求。

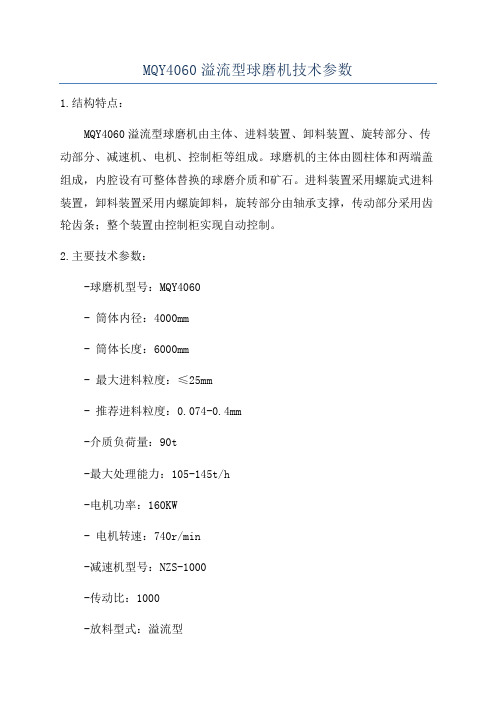

MQY4060溢流型球磨机技术参数

MQY4060溢流型球磨机技术参数

1.结构特点:

MQY4060溢流型球磨机由主体、进料装置、卸料装置、旋转部分、传动部分、减速机、电机、控制柜等组成。

球磨机的主体由圆柱体和两端盖组成,内腔设有可整体替换的球磨介质和矿石。

进料装置采用螺旋式进料装置,卸料装置采用内螺旋卸料,旋转部分由轴承支撑,传动部分采用齿轮齿条;整个装置由控制柜实现自动控制。

2.主要技术参数:

-球磨机型号:MQY4060

- 筒体内径:4000mm

- 筒体长度:6000mm

- 最大进料粒度:≤25mm

- 推荐进料粒度:0.074-0.4mm

-介质负荷量:90t

-最大处理能力:105-145t/h

-电机功率:160KW

- 电机转速:740r/min

-减速机型号:NZS-1000

-传动比:1000

-放料型式:溢流型

-主轴轴承型号:7620/630

- 回转速度:24.5r/min

-球磨介质负荷:26-30t

-主要传动部分材料:优质合金钢

3.工作原理:

矿石通过螺旋式进料装置进入球磨机内,同时球磨介质也随之进入。

当球磨机开始旋转时,矿石和球磨介质在离心力和摩擦力的作用下开始相互撞击和磨碎。

磨碎后的矿石和细小的颗粒通过内螺旋卸料装置从筒体中排出,从而实现矿石的研磨目的。

溢流型的设计使得球磨机可以在连续或批量生产中稳定运行,大大提高了生产效率。

溢流型球磨机工作原理

溢流型球磨机工作原理

溢流型球磨机是一种常用的湿式超细粉磨设备,其工作原理如下:

1.原料进料:将需要磨细的颗粒物料通过进料装置加入球磨机的圆筒内。

2.磨矿介质:在圆筒内,添加一定比例的磨矿介质(通常为钢球),与颗粒物料一起进行磨矿。

3.运动状态:球磨机启动后,圆筒内的颗粒物料和磨矿介质将开始在圆筒内进行强烈的相互碰撞、磨擦和滚动。

4.研磨作用:颗粒物料在碰撞和磨擦的作用下逐渐变小,被磨矿介质研磨成更细小的颗粒。

5.分类分级:经过一定时间的磨矿,研磨后的颗粒物料通过溢流装置从圆筒底部的轴上溢出。

6.细粉收集:溢出的细粉颗粒通过溢流管道流入细粉收集器中进行收集,同时磨矿介质也通过溢流口排出。

整个过程中,由于溢流装置的设定,球磨机内的颗粒物料和磨矿介质的重量始终保持平衡,以防止过多的细粉颗粒流出。

同时,溢流型球磨机还可以根据生产需要设定磨矿介质和颗粒物料的进出口位置,以实现更精细的磨矿效果。

φ32x55m溢流型球磨机说明书.

φ3.2x5.5m溢流型球磨机说明书MQY3255朝阳重型机器有限公司目录一、技术性能-----------------------------2二、结构概述及工作原理结构概述-----------2三、安装要求-----------------------------3四、试运转-------------------------------5五、操作、维护和检修---------------------6六、润滑和润滑项目表---------------------8一、技术性能公称规格Φ3.2x5.5m筒体有效直径3200 mm筒体有效长度5500 mm筒体有效容积40.4m3研磨体装载量≤75 t设备总重:110000kg (不包括研磨体)生产能力95-110 t/h磨机转速18r/min电机YR5603-8功率1000kw电压6000 V减速机MBY800-II速比i=5.6二、结构概述及工作原理由周边大齿轮带动筒体旋转,物料受到研磨介质~钢球的冲击,以及球与球之间,球与筒体衬板之间的粉磨,使物料充分研磨,得到充分混合,最后经出料部将物料排出磨机,进入下道工序。

1、给料装置装置内设有给料器,物料经此进入磨内。

2、主轴承主轴承是磨机主体—回转部分的支承装置。

主轴承由轴承、轴承座、底座、轴承盖等构成,底座与轴承座用螺栓连接,底座直接通过地脚螺栓固定于混凝土基础上。

进、出料端轴承结构大致相同,只是进料端的主轴承为游动支承,出料端为固定支承,其原因是筒体受热膨胀,只能允许它向进料端延伸,因为出料端有传动装置,出料端的主轴承与中空轴之间不能产生轴向位移。

因此在安装时进料端的轴承保留一定的轴向游隙。

3、回转部分回转部分是磨机的主体,粉磨作业在此完成。

筒体为钢板焊接结构,内装有衬板,即保护筒体又起到把研磨体带到适当高度以提高效率之用。

在其两端设有法兰盘与进出料端盖用螺栓连接,筒体设有人孔门,用以装衬板及装填研磨体用。

φ3.6×6.0m溢流型球磨机设计(含全套CAD图纸)

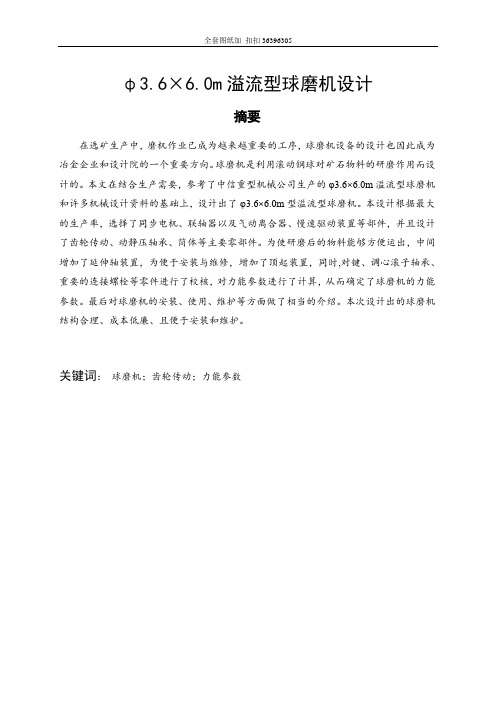

φ3.6×6.0m溢流型球磨机设计摘要在选矿生产中,磨机作业已成为越来越重要的工序,球磨机设备的设计也因此成为冶金企业和设计院的一个重要方向。

球磨机是利用滚动钢球对矿石物料的研磨作用而设计的。

本文在结合生产需要,参考了中信重型机械公司生产的φ3.6×6.0m溢流型球磨机和许多机械设计资料的基础上,设计出了φ3.6×6.0m型溢流型球磨机。

本设计根据最大的生产率,选择了同步电机、联轴器以及气动离合器、慢速驱动装置等部件,并且设计了齿轮传动、动静压轴承、筒体等主要零部件。

为使研磨后的物料能够方便运出,中间增加了延伸轴装置,为便于安装与维修,增加了顶起装置,同时,对键、调心滚子轴承、重要的连接螺栓等零件进行了校核,对力能参数进行了计算,从而确定了球磨机的力能参数。

最后对球磨机的安装、使用、维护等方面做了相当的介绍。

本次设计出的球磨机结构合理、成本低廉、且便于安装和维护。

关键词:球磨机;齿轮传动;力能参数The Design of φ3.6 × 6.0mOverflow Ball MillAbstractIn ore-dressing production, mill operations have became an increasingly important process, the design of ball mill equipment becomes an important direction in metallurgical enterprises and designing institutes.They use the rolling steel balls to grind the ore materials . In this paper, combining with the production require,after referencing to the production of CITIC Heavy Machinery Company of φ3.6 × 6.0m overflow ball mill and a number of mechanical design information, designing out the φ3.6 × 6.0m overflow ball mill .Based on the maximum productivity, making choice of the synchronous motor, shaft coupling, pneumatic clutch as well as creep hoist unit and other parts, and then designing out the gear drive system, static and dynamic pressure bearings, cylinder and other major components. In order to make the materials out easily after grinding fine, increasing an outtrigger shaft in the middle transmission system, for an ease work of installation and maintenance, adding an top starting device .At the same time, checking of the keys ,self-aligning roller bearings,important coupling bolts and other important parts .With calculating the parameters of force and energy, determining the parameters of force and energy of the ball mill. Finally, having done a considerable introductions on the installation, use, maintenance, etc.This type ball mill with a rational structure , low-cost and easy to install and maintain.Keyword: ball milling;gear driving;force and energy parameters目录摘要 (I)Abstract (II)1 绪论 (1)1.1 毕业设计的选题背景及目的 (1)1.1.1 毕业设计的选题背景 (1)1.1.2 毕业设计的目的 (1)1.2 磨矿机技术的发展 (2)2 球磨机系统方案的确定 (4)2.1 球磨机的分类及特点 (4)2.1.1磨机的分类及特点 (4)2.1.2 球磨机的结构及特点 (5)2.2 球磨机的工作原理 (7)2.3 球磨机设计的内容 (8)3 球磨机的传动设计 (9)3.1原始数据 (9)3.2 电机的选择 (9)3.2.1 主电机的功率计算 (9)3.2.2. 电动机的选择 (10)3.3 传动轴上的动力参数计算 (10)3.4 齿轮传动设计 (11)3.4.1 选定齿轮类型、精度等级、材料及齿数 (11)3.3.2 按齿面接触强度设计 (11)3.3.3 按齿根弯曲强度校核 (14)3.5齿轮设计 (16)4 轴的设计与校核 (17)4.1电机伸出轴的结构设计 (17)4.2 延伸轴的结构设计 (17)4.3 齿轮轴的结构设计与校核 (18)4.3.1 齿轮轴的结构设计 (18)4.3.2 齿轮轴的强度校核 (19)4.3.3 齿轮轴的弯曲刚度校核 (22)4.3.4 齿轮轴的扭转刚度校核 (24)5 主要零部件的选择与校核 (25)5.1滚动轴承的选择与校核 (25)5.1.1 滚动轴承的概况 (25)5.1.2滚动轴承类型的选择 (25)5.1.3 滚动轴承寿命校核 (25)5.2 键的选择与校核 (27)5.2.1 键联接的功能、分类、结构型及应用 (27)5.2.2齿轮轴上键的选择 (28)5.2.3 齿轮轴上键的校核 (28)5.3 空气离合器的选择与校核 (28)5.4 联轴器的选择与校核 (29)5.4.1 联轴器的分类及特点 (29)5.4.2 联轴器的类型选择 (29)5.4.3 联轴器载荷计算 (29)5.4.3联轴器型号选择 (29)5.5 慢速驱动装置的设计 (30)5.5.1计算电机功率 (30)5.5.2 确定电机型号 (30)5.6 筒体与法兰连接螺栓的校核 (30)5.7 滑动轴承的设计与校核 (31)5.7.1滑动轴承的类型选择 (31)5.7.2 滑动轴承的校核 (31)6 球磨机的安装、操作、维修与润滑 (34)6.1球磨机的安装 (34)6.2 磨机的使用操作 (34)6.2.1 启动顺序 (34)6.2.2 停机顺序 (34)6.2.3 紧急停车 (35)6.3 球磨机的维修 (35)6.4 球磨机设备的润滑 (35)6.4.1 润滑方法 (35)6.4.2 润滑剂的种类 (36)6.4.3 齿轮传动的润滑 (36)6.4.4 轴承的润滑 (37)6.5 球磨机设备的密封 (37)7 经济性与可靠性分析 (38)7.1设备的经济性分析 (38)7.2 设备的可靠性 (38)7.3 设备的有效度 (38)结束语 (40)致谢 (41)参考文献 (42)1 绪论1.1 毕业设计的选题背景及目的1.1.1 毕业设计的选题背景磨矿作业是矿石破碎过程的继续,是分选前准备作业的重要组成部分。

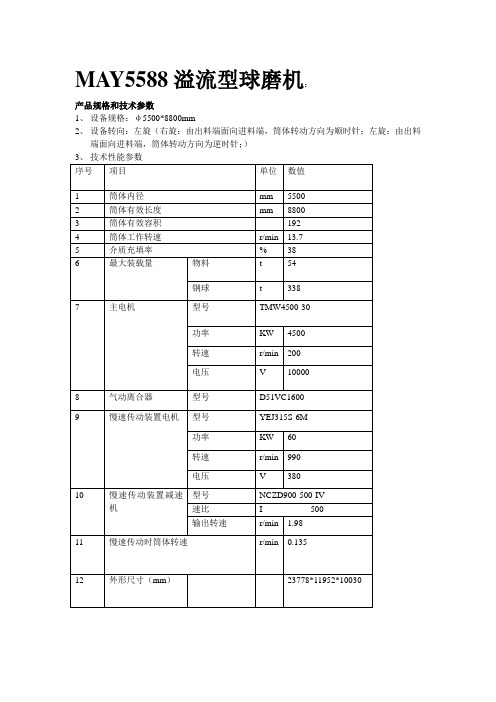

溢流型球磨机

MAY5588溢流型球磨机:产品规格和技术参数1、设备规格:φ5500*8800mm2、设备转向:左旋(右旋:由出料端面向进料端,筒体转动方向为顺时针;左旋:由出料端面向进料端,筒体转动方向为逆时针;)三、产品主要结构概述1、结构组成本机主要由进料部、主轴承、回转部、传动部(大小齿轮装置)、空气离合器、主电机、慢速传动装置、顶起装置及润滑系统、电控系统等部分组成。

2、工作原理本机为溢流型球磨机,物料和一定量的水通过进料部由给料端端盖中心处进入筒体内部。

同步电动机经空气离合器、大小齿轮装置驱动装有研磨介质(钢球)和物料的筒体旋转。

装在筒体内的研磨(钢球)在摩擦力和离心力的作用下,随着筒体回转而被提升到一定的高度,然后按一定的线速度抛落,筒体内的物料受到钢球的撞击以及钢球之间、钢球与筒体衬板之间的附加压碎和磨剥作用而被粉碎,充分暴露出新鲜表面,得到充分混合,最后借助于水的冲力将被磨碎的合格物料经出料端端盖中心孔排出磨机,完成粉磨过程。

3、进料部由进料管、进料箱体、进料小车组成。

给料箱体内装防磨衬板,伸入磨机内部的进料管为易磨损件,为方便用户更换,采用螺栓把合的法兰结构与进料箱体连接,并一起固定在进料小车上,可在轨道上前后运动。

4、回转部回转部是磨机的主要部件,由两端的端盖、进料衬套、出料衬套、出料衬套及筒体组成。

为防止端盖及筒体的过快磨损,筒体内壁及进出料端盖表面均装有锰钢材质的筒体衬板和端盖衬板,衬板用螺栓固定。

为了提高研磨效率,且筒体衬板都铸成波浪形断面,端部衬板有提升条。

筒体衬板和筒体之间及端衬板和端盖之间垫有橡胶垫,可缓冲钢球对筒体的冲击和有助于衬板与筒体内壁的紧密贴合,起到保护筒体和降低噪音的作用。

磨机筒体及端盖外面的把和衬板螺栓螺母下垫有橡胶密封圈和金属压圈,以防止矿浆从螺栓孔中流出。

进、出料中空轴径内装有进、出料口(进出料衬套),以防止中空轴径的磨损。

5、主轴承本磨机选用一对动静压主轴承,轴承瓦衬采用巴氏合金,主轴瓦体与轴承座之间为腰鼓形线接触,动作灵活,调心好,可以补偿两端盖、轴承盖及轴承座的制造、安装误差。

球磨机(工作原理)

球磨机(工作原理)球磨机操作手册1、工作原理本磨机为单室中心排料湿式溢流型球磨机,物料由给料部经进料中空轴颈送入磨机筒体内,电动机经联轴器、减速器、大小齿轮装置带动装有钢球的筒体旋转,在离心力和磨擦力的作用下,筒体内的物体随筒体一起旋转到一定高度后落下将煤击碎,加之球与球之间、球与筒体之间有滑动研磨,磨出粒度分布合格的煤浆,经滚筒筛滤去粗煤颗粒后进入磨机排料罐。

2、主要技术参数(略)3、结构3.1球磨机主要由给料部、动静压轴承、筒体、大小齿轮、减速器、电动机、慢速驱动装置、顶起装置、电控柜及液压润滑系统等部分组成。

3.2弯颈轴承:每个弯颈轴承都有一块光滑的半轴瓦,轴承颈在轴瓦上转动。

轴瓦下有一个球形万向轮,轴瓦可在其上面移动承受载荷。

磨机开动前,轴承颈和球形万向轮用一台泵通过静力提升并用一台三级泵润滑。

循环油泵在磨机启动前罐中的加热元件加热时能均匀进行热交换。

低压油在磨机工作时既起润滑作用,又起冷却作用。

100bar高压油泵和200bar高压油泵用于球磨机启动和运行时的静力提升和轴承的润滑,这样可大大降低磨机启动运行负荷,并可避免擦伤轴瓦,提高磨机的运转效率。

磨机停止运转后,当筒体冷却至室温之后,再停止供高压油,使轴瓦不因筒体冷收缩而被擦伤,延长轴瓦的使用寿命。

一个主轴承上装有一个端面热电阻,测量弯颈轴承的温度,通过电信号在低压电控柜上显示,轴承报警温度设定70℃~80℃。

3.3筒体:带橡胶内衬的筒体,其内衬是用螺栓拧上去的。

3.4大小齿轮:大小齿轮采用正齿传动,运转平稳,冲击小,寿命长,润滑采用润滑脂喷雾润滑,定时喷油脂,在轴承间隙填满润滑脂,推荐用Mobilmobilgear636润滑剂。

3.5主减速器3.5.1概述:摆线针轮减速机是采用摆线针齿啮合,少齿差行星传动原理设计而成的新型传动机械,具有减速比大,效率高、体积小、重量轻、噪声低、故障少、寿命长、承载能力高。

3.5.2润滑:(1)本减速机以油浴润滑为主,润滑油常温下一般采用工业齿轮油。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

溢流型球磨机的构造详解煤矸石破碎机具有七大特点解析煤矸石破碎机产量高,噪音小,破碎效率非常好,解决了老式破碎机锤头和衬板磨损过快的问题。

主要适用于砖瓦厂的煤渣、炉渣、页岩、煤矸石,建筑垃圾等物料粉碎,解决了用矸石、煤渣作砖厂添加料、内燃料;用矸石、页岩生产标砖、空心砖高湿物料粉碎的难题。

用煤矸石粉碎机破碎后的煤矸石,可用于制造免烧空心砖:烧砖不用燃料,节省能源;制砖不用(少用)土地,节约土地资源;变废为宝,减少环境污染;建厂投资少,企业效益高,是国家物资环保部门大力提倡和推广的新产品。

煤矸石破碎机煤矸石破碎机具有七大特点:1煤矸石破碎机采用多通道排料,提高台时产量,同时减少粉尘的循环沉降,防尘效果极佳,无需收尘装置;2超级复合耐磨锤头,使用寿命是传统破碎设备的几十倍以上;3设备不堵、不卡、退让性好,安全系数高,雨天不影响生产;4出料粒度可任意调节,不受易损件磨损的影响;5轮,主轴长期使用不会磨损,不必更换;6产量大,能耗低,同等产量下节省电耗40%以上;7维修方便,打开检修门即可更换锤头,不用整机拆装,非常方便;煤矸石的成因地壳变迁将植物的遗体长期压在地下而形成了煤,煤矸石就是在形成过程中,由于沉积速度不一样,在煤层上下沉积着的泥沙层,随煤层所在的地层不同,煤矸石中含有各种不同地岩石,按成因,基本上分为沉积岩和火成岩二大类,变质岩极少见。

沉积岩的煤矸石主要是粗、中细砂岩、粗细粉沙岩,炭质页岩或少量的炭质砂岩,石灰石和泥质岩。

在全部混合矸石中,差不多百分之九十是沉积岩。

火成岩多是辉绿岩和安山岩。

作为天然固态岩石集合体,煤矸石是由无机质和少量有机质组成的混合物,除去可燃物外,其灰渣中以硅铝为主的类似硅酸盐材料的化学组成情况大致如下:1、煤矸石灰份中一半以上的成分为SiO2AI2O3其中SiO2的含量波动在3768%,AI2O3的含量平均波动在11-36%。

2、在灰份里所含的诸元素波动在5-18%这可能与煤矸石在成岩后与地下水,以及矿化作用等有关,一般以碳酸盐存在,以赤铁矿存在。

3、煤矸石所含的碱金属成分中,由于是在成岩过程中,离子容易浓于地下水而被流失,而成为粘土矿物的成分。

4、含量平均波动在0.10-2.8%,平均波动在痕迹至1.9%。

通过半定量光谱分析,发现煤矸石还含有一定量的多种元素,它们的含量大约是:钡、锰、铍、钴、铜、镓、钼、镍、铅、钪、钒、锆、铬、磷、锡、锌、钇、锶、汞、砷、氟、氯等均为痕迹。

这是一般混合矸石的化学组成情况,随着煤层地质年代,成矿结构,开采方法等不同,煤矸石所含元素均有一定特点,并呈规律变化。

属于砂质岩的煤矸石,含量一般可达70%左右;属于铝质岩的煤矸石,含量一般可达40%,属于碳酸盐的煤矸石,含量一般可达30%;属于粘土质岩的煤矸石,化学成分通常接近一般页岩。

另外,在选煤厂中,同一煤种洗选出来矸石,随着煤矸石的颗粒粒径的变小,等组成相应增多,含碳量和热值随之增加,灰份逐渐减少,这种现象可能是由于等元素与碳粒结合力较大,不易分离,或者是应用泡沫浮选时,细小的矸石颗粒重新分布所致。

煤矸石破碎機產量高,噪音小,破碎效率非常好,解決瞭老式破碎機錘頭和襯板磨損過快的問題。

主要適用於磚瓦廠的煤渣、爐渣、頁巖、煤矸石,建築垃圾等物料粉碎,解決瞭用矸石、煤渣作磚廠添加料、內燃料;用矸石、頁巖生產標磚、空心磚高濕物料粉碎的難題。

用煤矸石粉碎機破碎後的煤矸石,可用於制造免燒空心磚:燒磚不用燃料,節省能源;制磚不用(少用)土地,節約土地資源;變廢為寶,減少環境污染;建廠投資少,企業效益高,是國傢物資環保部門大力提倡和推廣的新產品。

煤矸石破碎機煤矸石破碎機具有七大特點:1煤矸石破碎機采用多通道排料,提高臺時產量,同時減少粉塵的循環沉降,防塵效果極佳,無需收塵裝置;2超級復合耐磨錘頭,使用壽命是傳統破碎設備的幾十倍以上;3設備不堵、不卡、退讓性好,安全系數高,雨天不影響生產;4出料粒度可任意調節,不受易損件磨損的影響;5輪,主軸長期使用不會磨損,不必更換;6產量大,能耗低,同等產量下節省電耗40%以上;7維修方便,打開檢修門即可更換錘頭,不用整機拆裝,非常方便;煤矸石的成因地殼變遷將植物的遺體長期壓在地下而形成瞭煤,煤矸石就是在形成過程中,由於沉積速度不一樣,在煤層上下沉積著的泥沙層,隨煤層所在的地層不同,煤矸石中含有各種不同地巖石,按成因,基本上分為沉積巖和火成巖二大類,變質巖極少見。

沉積巖的煤矸石主要是粗、中細砂巖、粗細粉沙巖,炭質頁巖或少量的炭質砂巖,石灰石和泥質巖。

在全部混合矸石中,差不多百分之九十是沉積巖。

火成巖多是輝綠巖和安山巖。

作為天然固態巖石集合體,煤矸石是由無機質和少量有機質組成的混合物,除去可燃物外,其灰渣中以矽鋁為主的類似矽酸鹽材料的化學組成情況大致如下:1、煤矸石灰份中一半以上的成分為SiO2AI2O3其中SiO2的含量波動在3768%,AI2O3的含量平均波動在11-36%。

2、在灰份裡所含的諸元素波動在5-18%這可能與煤矸石在成巖後與地下水,以及礦化作用等有關,一般以碳酸鹽存在,以赤鐵礦存在。

3、煤矸石所含的堿金屬成分中,由於是在成巖過程中,離子容易濃於地下水而被流失,而成為粘土礦物的成分。

4、含量平均波動在0.10-2.8%,平均波動在痕跡至1.9%。

通過半定量光譜分析,發現煤矸石還含有一定量的多種元素,它們的含量大約是:鋇、錳、鈹、鈷、銅、鎵、鉬、鎳、鉛、鈧、釩、鋯、鉻、磷、錫、鋅、釔、鍶、汞、砷、氟、氯等均為痕跡。

這是一般混合矸石的化學組成情況,隨著煤層地質年代,成礦結構,開采方法等不同,煤矸石所含元素均有一定特點,並呈規律變化。

屬於砂質巖的煤矸石,含量一般可達70%左右;屬於鋁質巖的煤矸石,含量一般可達40%,屬於碳酸鹽的煤矸石,含量一般可達30%;屬於粘土質巖的煤矸石,化學成分通常接近一般頁巖。

另外,在選煤廠中,同一煤種洗選出來矸石,隨著煤矸石的顆粒粒徑的變小,等組成相應增多,含碳量和熱值隨之增加,灰份逐漸減少,這種現象可能是由於等元素與碳粒結合力較大,不易分離,或者是應用泡沫浮選時,細小的矸石顆粒重新分佈所致。

机制砂应用技术之混凝土配级机制砂应用技术之混凝土配级(1)选取符合技术要求的级配机制砂,可以取代河砂,按照合理的配合比设计方法配料,所得机制砂混凝士在和易性、表研整饰、强度、耐磨、抗于缩等性能上均能满足一般混凝土工程的设计与施工工艺要求。

(2)配制~般混凝士的机制砂的技术要求为:质地坚硬、洁净、级配符合规范,其最大粒径不超过10mm,小于0.08mm石粉含量不大于7%。

(3)用于混凝士的机制砂应进行碱活性试验,经碱集料反应试验后,其试件应无裂缝、酥裂、胶体外溢等现象,存规定的试验龄期内膨胀率应小于0.1%。

预防措施有:①限制水泥含碱量(Na,0低碱水泥;②采用非活性骨料;③掺适最的矿碴、粉煤灰、硅灰等混合材料。

(4)机制砂的细度模数宜控制在2.8~3.6之问,有资料表明:以3.0~3.3之问为最佳。

(5)石粉对水泥机理增强表现在两方面:①石粉在水泥水化反应中起晶核作用,诱导水泥水化产物析品,加速水泥水化;②粉参与水泥水化反应,生成水化碳锚酸钙,并且钙矾向单硫型的水化硫铝酸钙转化。

(6)机制砂混凝士的和易性比天然河砂混凝士差,可通过改变砂率或加入适量石粉(小于7%)改善其和易性。

(7)搅拌进料,宜用碎石分开:即水泥、碎石、机制砂或机制砂、碎石、水泥的方式,有利与骨料均拌,避免离析。

(8)当用于泵送混凝土时,宜采用机制中砂,其通过300um筛孔的颗粒含最不宜少于l5%,通过150um筛孔的颗粒含量不宜少于5%。

機制砂應用技術之混凝土配級(1)選取符合技術要求的級配機制砂,可以取代河砂,按照合理的配合比設計方法配料,所得機制砂混凝士在和易性、表研整飾、強度、耐磨、抗於縮等性能上均能滿足一般混凝土工程的設計與施工工藝要求。

(2)配制~般混凝士的機制砂的技術要求為:質地堅硬、潔凈、級配符合規范,其最大粒徑不超過10mm,小於0.08mm石粉含量不大於7%。

(3)用於混凝士的機制砂應進行堿活性試驗,經堿集料反應試驗後,其試件應無裂縫、酥裂、膠體外溢等現象,存規定的試驗齡期內膨脹率應小於0.1%。

預防措施有:①限制水泥含堿量(Na,0低堿水泥;②采用非活性骨料;③摻適最的礦碴、粉煤灰、矽灰等混合材料。

(4)機制砂的細度模數宜控制在2.8~3.6之問,有資料表明:以3.0~3.3之問為最佳。

(5)石粉對水泥機理增強表現在兩方面:①石粉在水泥水化反應中起晶核作用,誘導水泥水化產物析品,加速水泥水化;②粉參與水泥水化反應,生成水化碳錨酸鈣,並且鈣礬向單硫型的水化硫鋁酸鈣轉化。

(6)機制砂混凝士的和易性比天然河砂混凝士差,可通過改變砂率或加入適量石粉(小於7%)改善其和易性。

(7)攪拌進料,宜用碎石分開:即水泥、碎石、機制砂或機制砂、碎石、水泥的方式,有利與骨料均拌,避免離析。

(8)當用於泵送混凝土時,宜采用機制中砂,其通過300um篩孔的顆粒含最不宜少於l5%,通過150um篩孔的顆粒含量不宜少於5%。

煤矸石破碎机具有七大特点解析煤矸石破碎机产量高,噪音小,破碎效率非常好,解决了老式破碎机锤头和衬板磨损过快的问题。

主要适用于砖瓦厂的煤渣、炉渣、页岩、煤矸石,建筑垃圾等物料粉碎,解决了用矸石、煤渣作砖厂添加料、内燃料;用矸石、页岩生产标砖、空心砖高湿物料粉碎的难题。

用煤矸石粉碎机破碎后的煤矸石,可用于制造免烧空心砖:烧砖不用燃料,节省能源;制砖不用(少用)土地,节约土地资源;变废为宝,减少环境污染;建厂投资少,企业效益高,是国家物资环保部门大力提倡和推广的新产品。

煤矸石破碎机煤矸石破碎机具有七大特点:1煤矸石破碎机采用多通道排料,提高台时产量,同时减少粉尘的循环沉降,防尘效果极佳,无需收尘装置;2超级复合耐磨锤头,使用寿命是传统破碎设备的几十倍以上;3设备不堵、不卡、退让性好,安全系数高,雨天不影响生产;4出料粒度可任意调节,不受易损件磨损的影响;5轮,主轴长期使用不会磨损,不必更换;6产量大,能耗低,同等产量下节省电耗40%以上;7维修方便,打开检修门即可更换锤头,不用整机拆装,非常方便;煤矸石的成因地壳变迁将植物的遗体长期压在地下而形成了煤,煤矸石就是在形成过程中,由于沉积速度不一样,在煤层上下沉积着的泥沙层,随煤层所在的地层不同,煤矸石中含有各种不同地岩石,按成因,基本上分为沉积岩和火成岩二大类,变质岩极少见。

沉积岩的煤矸石主要是粗、中细砂岩、粗细粉沙岩,炭质页岩或少量的炭质砂岩,石灰石和泥质岩。

在全部混合矸石中,差不多百分之九十是沉积岩。

火成岩多是辉绿岩和安山岩。

作为天然固态岩石集合体,煤矸石是由无机质和少量有机质组成的混合物,除去可燃物外,其灰渣中以硅铝为主的类似硅酸盐材料的化学组成情况大致如下:1、煤矸石灰份中一半以上的成分为SiO2AI2O3其中SiO2的含量波动在3768%,AI2O3的含量平均波动在11-36%。