FANUC慢走丝C600iA产品详细介绍

慢走丝基础知识介绍

慢走丝发展现状:

国外:

最高水平的公司有:瑞士夏米尔公司的千系列机床、日本三菱电机 公司的PA系列、日本牧野公司的UPJ-2系列等。其精度可达到±0.002 mm以内,表面粗糙度Ra<0.2μm,一般都能使用<0.03 mm的电极丝进行 微精加工。每台机床的价格大概在200万元以上。

中低档水平的公司有:日本三菱电机公司的FA-V超高速性能机等, 能采用0.10 mm的电极 丝进行切割,精度在±0.003 mm左右。最高加工 效率能达500 mm2/min。瑞士阿奇公司的XENON、夏米尔公司的380,日 本沙迪克公司的AQ系列,实用的最高加工效率为120~150 mm2/min , 最佳表面粗糙度达Ra<0.5μm,切割精度可达±0.005mm,一般都采用 0.15 mm以上的铜丝进行切割。这个档次的机床价格一般在50到100万元 左右。

气路:

气压供应系统,通过转换阀来达到所需部位的气压供给, 供给硬件有三通阀,自动穿线系统,各部位气缸等,以 电制开关来实现气流转换。 1.气压感应器 供给气压不足预设值时输入电信号停止硬 件工作。 2.气路转换阀 各气路的供给的总制,采用集成方式以简 短标识来区分。 3.电制开关 气阀各端口的电制,输入电压以使气阀打开, 停止输入则气阀关闭。

慢走丝机基本工作步骤:

A.(开机检查): 按下[source ON]→[POWER ON] →限位移动→机床检查(包 括:①电极丝残量充足;②加工液量充足;③过滤器压力 适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥ 下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃 物;⑨开机后UV要回到零。 B.(完整加工): 关机后开机校正机台垂直→安装工件→校平行→定机高→校 垂直→碰数→定位→程序调入→干加工检查极限,压板是否 会撞机→程序保存→开始加工。

发那科慢走丝说明书

发那科慢走丝说明书

发那科慢走丝FANUC慢走丝基本介绍:

发那科(FANUC)自一九七五年开始生产慢走丝线切割机(FANUCWEDM)以来,经过数十年不间断的技术更新,发那科已成为世界线切割机床生产厂家之一。

发那科慢走丝线切割机以高速度高可靠性、维护及智能化享誉业内,被应用于模具,医疗和超硬材料制造行业,在日本、欧美、东南亚具有很高的评价。

发那科慢走丝FANUC慢走丝性能特点:

发那科慢走丝(FANUC慢走丝)型号:α-C400iC、α-

C600iC、α-C800iB、发那科慢走丝所有机型均为日本,所有机型提供36个月保修。

配合FANUC系统、温度补偿、固定料芯、三维坐标旋转、高自动穿丝、实现高品位切割加工。

FANUC America Corporation CNC 产品介绍说明书

FANUC America Corporation3900 W. Hamlin RoadRochester Hills, MI 48309Tel: 888-FANUC-US (888-326-8287)FOR IMMEDIATE RELEASE FOR IMTS 2014FANUC INTRODUCES CNC INNOVATIONS THAT IMPROVEMACHINING PERFORMANCE, EASE OF USE AND MAINTENANCEAT IMTS 2014, BOOTH #S-8919ROCHESTER HILLS, MI – (June 25, 2014) FANUC America Corporation introducesCNC innovations that improve machining performance, ease of use and maintenance at IMTS 2014 Booth #S-8919. These include: introduction of the new Series 0i-F CNCwith new commonality of design and 15” display option, a new CNC platform with built in Bluetooth technology and digital servo adapter with new EtherCAT interface.FANUC’s new Series 0i -F CNC is the latest generation of the world’s most popular and best value Series 0i CNC that now has commonality of design to the versatile Series 30i CNC and a 15” display opt ion. The Series 0i-F boasts common operability,maintainability and networking options as the Series 30i CNC along with having a highly compatible PMC ladder. This translates to easier operation and maintenance across the plant floor. The seamless combination of using the same motors, amplifiers,peripheral devices (safety machine operator’s panel, I/O module/unit, iPendant,interface unit for handy machine operator’s panel) as the Series 30i further simplifies the ease of use and maintenance of the Series 0i-F. Seamless and common PMCfunctions among both the 0i-F and 30i-B CNCs include: multi-path PMC, ladder dividing management, function block, multi-language comment and I/O Link i. With anincreased axis number of 9 total controlled axes for a 1 path system for both 0i-MD (milling) and 0i-TD (turning) and a 2 path system now available on the 0i-MF with 11 total controlled axes, the Series 0i-F is more versatile to improve machiningperformance. Additional new features on the Series 0i-F include: 15” display, I/O Link i, FSSB high speed rigid tapping, function for loader control, tolerance control, axis name expansion, program folder management, quick program restart, flexible path axisassignment, multi-path PMC function, ladder dividing management, EtherNet/IP and PROFINET.FANUC’s new standard CNC platform allows for enhanced CNC functionality using PC technology. Built in Bluetooth on the CNC allows for the use of wireless technology that can operate a CNC by keyboard or mouse. So, via remote desktop it is possible totransfer data between a tablet and CNC. Advanced PC applications such as CAD/CAM or NCGuide are now available on the CNC remotely without leaving the machine. This improves functionality and use of the CNC. Other new feature s of FANUC’s newstandard CNC platform include: enhanced 3D graphics with MANUAL GUIDE i, new data server with larger storage and use of peripheral devices such as keyboard and mouse.FANUC’s Digital Servo Adapter with new EtherCAT interface adds more p ower to applications needing high-speed and high-accuracy. The Digital Servo Adapter allows for FANUC servo motors to be run from a separate controller over EtherCat. From 1 to 8 axes can be controlled, including a spindle interface and multiple large servo motors –up to 3 large servo motors at a time for industrial machines. The Digital Servo Adapter can replace hydraulic and other brand servo drives with high accuracy and high performance FANUC servo motors. The EtherCat interface is ideal for industrial machines such as: servo press machines, wire saw machines and electric injection molding machines.About FANUC CORPORATIONFANUC CORPORATION, headquartered at the foot of Mt. Fuji, Japan, is the most innovative manufacturer of Factory Automation, Robots and Robomachines in the world. Since its inception in 1956, FANUC has contributed to the automation of machine tools as a pioneer in the development of computer numerical control equipment. FANUC technology has contributed to a worldwide manufacturing revolution, which evolved from the automation of a single machine to the automation of entire production lines.About FANUC America CorporationFANUC America Corporation provides industry-leading robotics, CNC systems and factory automation solutions, and has annual sales in excess of $1B. FANUC’s innovative technologies and proven expertise help manufacturers in the Americas maximize efficiency, reliability and profitability.For more information about FANUC America Corporation, please call: 888-FANUC-US (888-326-8287) or visit our website: . Also, connect with us on YouTube, Twitter, Facebook, Google+ and LinkedIn. FANUC America is headquartered at 3900 W. Hamlin Road, Rochester Hills, MI 48309, and is a subsidiary of FANUC CORPORATION in Japan. FANUC America has facilities in: Atlanta; Boston; Charlotte; Chicago; Cincinnati; Cleveland; Dallas; Indianapolis; Los Angeles; Minneapolis; Montreal; Pine Brook, NJ; San Francisco; Toronto; Buenos Aires, Argentina; Sao Paulo, Brazil; and Aguascalientes, Mexico City and Monterrey, Mexico.FANUC America Corporation - CNC PR contact:Jill JozwikMarketing ManagerFANUC America CorporationT: 847-898-5673E: ****************************Caption:FANUC introduces CNC innovations that improve machining performance, ease of use and maintenance at IMTS 2014 Booth #S-8919.。

FANUC的功能简单介绍

1楼FANUC数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式 FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①.编辑(EDIT)方式:在该方式下编辑零件加工程序。

②.手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③.手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④.存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤.手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥.示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03;N3 G90G17G00G41D07X250.0Y550.0;N4 G01Y900.0F150;N5 G03X500.0Y1150.0R650.0;N6 G00G40X0Y0M05;N7 M30;编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

设备技术规格特点说明

设备技术规格特点说明FANUC ROBOCUT a—0iD系列慢走丝线切割机床由日本FANUC公司生产,该产品秉承日本FANUC产品的一贯特点,以高速度、高精度、高可靠性及智能化享誉业内,在日本、欧美、东南亚具有很高的市场占有率。

一.产品技术特点1.高速度该产品采用最新的FANUC CNC系列31Ois-WA数控系统,配备高性能无电解脉冲电源,具有AI脉冲控制功能,通过自动检测单位时间单位距离的有效放电脉冲数,反馈控制脉冲电源及伺服进给,将脉冲能量稳定控制在电极丝允许的最高限度,实现了在实用加工领域的高速加工,切割速度高达420mm2 /min。

交流脉冲电源具有防锈防蚀功能,实现高质量切割。

2.高精度该产品从机床结构设计、脉冲电源控制、驱动系统控制、加工环境控制等各方面的精心考虑确保了机床的高精度。

在机床结构方面采用高品质、高刚性、热平衡对称铸件结构,机床立柱不动,XY轴移动方式,消除了立柱沿Y轴移动所带来的电极丝位置偏移误差,机床主机、电源及数控系统、加工液系统三者分开独立放置,消除了电源及数控系统、加工液系统的热应力对机床主机精度的影响。

在电源及控制系统方面采用最新的FANUC数控系统及交流脉冲电源,配合AI脉冲控制、AI转角控制功能、高性能伺服系统、纳米插补功能,保证了实现高精度切割条件的精确控制。

基于FANUC的高性能伺服电机和最新CNC的双伺服张力控制系统实现不同线径张力的精密控制,张力变动比以往减少1/4,通过变频控制实现在±0.1℃的变动范围内高精度管理加工液温度,并可从CNC画面设定冷却器的温度,实时显示加工液温度和室温。

加工液压力、比电阻也得到实时的检测控制,确保了最佳的条件。

上述措施实现了应用环境下的高精度加工,最佳表面粗糙度可达Ra0.25µm,Φ30mm孔切割不园度可达1µm。

3.高可靠性FANUC ROBOCUT a—0iD系列慢走丝线切割机床通过了ISO9001及 ISO14001质量认证,保持了FANUC产品一贯的高可靠性特点。

慢走丝夹具设备知识

慢走丝夹具设备知识慢走丝夹具分为通常外圆慢走丝和全能外圆慢走丝,在通常外圆慢走丝上可磨削工件的外圆柱面和外圆锥面,在全能外圆慢走丝上还能磨削内圆柱面和内圆锥面和端面。

外圆慢走丝的主参数为最大磨削直径。

作业思路外圆慢走丝以两顶心为中间,以砂轮为刀具,将圆柱型钢件研磨出精细同心度的慢走丝 (又名顶心慢走丝或圆筒慢走丝)。

布局主机由床身,车头,车尾,磨头,传动吸尘设备等部件构成。

车头,磨头可转视点、用于修磨顶针及皮辊倒角用专用夹具,动平衡架,皮辊检测器三部件由客户定购。

特色1、砂轮主轴轴承选用锥形成型油楔动压轴承、砂轮主轴在低速是仍具有高的轴承刚度。

2、砂轮架导轨选用穿插滚柱刚导轨,半主动进给组织选用回转式油缸完成。

3、尾架轴系具有无空隙刚度的特色,电器箱,液压箱冷却箱与机床别离。

4、赋有磨削指示仪及冷却液过滤器。

5、头架速度才有那个沟通变频无级调速。

6、电气选用可编程序控制器(pc),具有自确诊功用、修理非常便利。

7、可选配主动丈量仪。

用处CNC加工中心刀具首要用于成批轴类零件的端面、外圆及圆锥面的精细磨削,是汽车发动机等职业的首要设备。

也适用于军工、航天、通常精细机械加工车间批量小,精度需求高的轴类零件加工。

⑴用于纺织纺纱职业,粗细纱机,并条机,精梳机,加弹机等上皮辊加工。

⑵用于出产制作作业通讯设备职业,传真机,复印机,打印机,刻字机等上胶辊加工。

⑶适用于打印,食物,医药职业主动运送设备上皮辊,塑料加工。

加工精度的影响1:磨头、头架、尾座的等高度对工件尺度精度的影响。

磨头、头架、尾座的等高度差错将使头架、尾座中间连线与砂轮主轴轴线在空间发作偏移,此刻磨出的工件外表将是一个双曲面。

2:头架、尾座中间连线对磨头主轴轴线在水平面内的平行度差错对工件尺度精度的影响。

当发作该项差错时,外圆慢走丝磨出的工件外形将是一个锥体,即砂轮成视点磨削,外表有螺旋形磨纹。

3:磨头挪动相对于机床导轨笔直度差错对加工精度的影响。

慢走丝技术在模具加工中的应用

慢走丝技术在模具加工中的应用

慢走丝技术在模具加工中的应用是什么?慢走丝技术采用的是电火花技术,它在模具表面有很大的应用,为改进模具表面的质量,线切割技术与模具加工是相互关联的,坚诺士慢走丝配件、慢走丝技术生产与模具加工原理相结合。

何以见得呢,请看下文详解!坚诺士利用电火花脉冲放电产生高温的工作原理,用硬质合金如YG8等做电极材料,将硬质合金材料熔渗到模具及易损件的工作面上,形成一层高硬度、高强度、高耐磨、高耐温、又不剥离的硬质白色合金强化层,改变表面的物理、化学性能,是对模具进行表面处理非常有效的方法。

电火花强化层是电极和工件材料在放电的瞬间在高温高压条件下重新合金化,而形成的新合金层,不是电极材料简单的涂覆和堆积。

合金层与基体金属之间具有氮元素等的扩散层,与基体结合牢固,极耐冲击。

线切割技术强化处理时,由于放电时间很短,放电点的面积又很小,放电的热作用只发生在工件表面的微小区域,而整个工件仍处于常温状态或升温较低,工件处于冷态,时间短,不会产生退火或热变形。

电火花改性是在空气或液体介质中进行的。

它既可以作用在零件的局部表面,也可对一般几何形状的平面或曲面进行改性,比如刀具、模具、机械零件等。

电极材料可以根据用途自由选择,在修复己磨损的机器零件时,可采用碳元素、紫铜、黄铜等材料作为电极,这些材料来源比较广,而且材料消耗量也很少。

可通过对电气参数的调节和改性时间的控制来获得不同厚度和表面粗糙度的改性层。

操作方法容易掌握,不需要技术等级高的操作人员。

它可以用少量材料起到大量、昂贵的整体材料难以达到的效果,既能提高产品的硬度、耐磨性及高温红硬性等性能,显著提高产品的使用寿命,又能大大减少贵重材料的消耗,降低生产或维修成本。

发那科FANCI_αi伺服电机型号参数

Motor ModelαiF 1/5000αiF 2/5000αiF 4/4000αiF 8/3000αiF 12/3000Rated output(kw)0.50.75 1.4 1.63Stalling torque(Nm)124812Max.speed(r/min)50005000500030003000Rotor intertia(kgm 2)0.000310.000530.00140.00260.0062Driver(αi SV)80SpecificationA06B-0202-Bxyz A06B-0205-Bxyz A06B-0223-Bxyz A06B-0227-Bxyz A06B-0243-Bxyz Motor ModelαiF 22/3000αiF 30/3000αiF 40/3000Rated output(kw)476Stalling torque(Nm)223038Max.speed(r/min)300030003000Rotor intertia(kgm 2)0.0120.0170.022Driver(αi SV)80Specification A06B-0247-Bxyz A06B-0253-Bxyz A06B-0257-Bxyz Note 2:Straight shaft with key way3:Taper shaft,with breakA06B-0257-Bxyz x :0:Taper shaft1:Straight shaft1: with Fan (only for aiF 40)2: with High-Torque Brake *14:Straight shaft,with break5:Straight shaft with key way,with breaky :0: standardz :0:Pulsecoder aiA10001:Pulsecoder aiI10002:Pulsecoder aiA160003: with High-Torque Brake , with Fan *1*1): "x" should be from 3 to 5αiF 伺服电机简明规格参数20401609533000αiF 40/3000i with fan 0.022FANUC伺服电机按驱动电压可分为高压电机(400VHV)和低压电机(200V);按产品系列可以分αi系列和βiS系列两大类;这两大系列伺服电机又依次可以分为αiF、αiS、αiF(HV)、αiS(HV)和βiS、βiS(HV)等子类。

夏米尔慢走丝工艺参数

夏米尔慢走丝工艺参数全文共四篇示例,供读者参考第一篇示例:夏米尔慢走丝工艺是一种高精度加工工艺,适用于制造精密零部件和复杂形状的零件。

本文将从慢走丝工艺的基本原理、工艺参数及优势等方面进行介绍,希望能为读者提供一些参考。

夏米尔慢走丝工艺是一种使用线切割机床进行切割加工的工艺,通过电脉冲将工件表面的金属材料剥离下来,从而实现对工件进行加工的目的。

其工作原理是利用一根细丝作为电极,在脉冲电流的作用下,将工件材料熔化并冷凝成小颗粒,最终被冲击气流冲走,实现切割加工。

在夏米尔慢走丝工艺中,有一些重要的工艺参数需要进行调整和控制,以确保加工效果和加工质量。

其中包括放电电流、放电电压、脉冲宽度、工作液流量、工作速度等参数。

这些参数的设定将直接影响到加工速度、加工精度以及电极磨损程度等方面。

放电电流是夏米尔慢走丝加工中最为关键的参数之一,它的大小将直接影响到放电火花的能量和加工效果。

通常情况下,放电电流越大,放电火花的能量就越强,加工效率也就越高。

但是要注意的是,放电电流过大会导致加工表面粗糙度增大和电极磨损加剧的问题。

工作液流量是指在加工过程中用于冷却和冲洗工件表面的液体流量,其大小将直接影响到加工热量的排除和加工效果。

合理的工作液流量能够有效地降低加工温度和冷却工件,从而提高加工质量和延长电极寿命。

工作速度是指慢走丝机床在进行加工时的运行速度,其大小将直接影响到加工精度和加工效率。

通常情况下,工作速度越快,加工效率就越高,但同时也会影响到加工精度。

因此需要根据具体的加工要求和工件的材料性能来合理地选择工作速度。

各种参数的调整和控制需要经过多次试验和实践,才能找到最佳的加工参数组合。

在实际加工过程中,工艺师需要根据工件的要求和材料特性来进行针对性的调整,以达到最优的加工效果。

夏米尔慢走丝工艺具有高精度、高效率、适用性广等优点,在航空航天、汽车、电子、医疗器械等领域得到了广泛的应用。

通过不断的研究和实践,相信夏米尔慢走丝工艺在未来会有更广阔的发展空间,为制造业的发展注入新的活力。

快走丝、中走丝、慢走丝原理介绍

快走丝、中走丝、慢走丝原理介绍线切割机床分:中走丝、慢走丝、快走丝都是指的电火花线切割机床。

电火花线切割机(Wire cut Electrical Discharge Machining简称WEDM)。

什么是中走丝线切割,中走丝电火花线切割机(Medium-speed Wire cut Electrical Discharge Machining简写MS-WEDM),属往复高速走丝电火花线切割机床范畴,是在高速往复走丝电火花线切割机上实现多次切割功能,被俗称为“中走丝线切割”。

中走丝技术在这里指出,所谓“中走丝”并非指走丝速度介于高速与低速之间,而是复合走丝线切割机床,即走丝原理是在粗加工时采用高速(8-12m/s)走丝,精加工时采用低速(1-3m/s)走丝,这样工作相对平稳、抖动小,并通过多次切割减少材料变形及钼丝损耗带来的误差,使加工质量也相对提高,加工质量可介于高速走丝机与低速走丝机之间。

因而可以说,用户所说的“中走丝”,实际上是往复走丝电火花线切割机借鉴了一些低速走丝机的加工工艺技术,并实现了无条纹切割和多次切割。

中走丝技术在实践中得出,在多次切割中第一次切割任务主要是高速稳定切割,可选用高峰值电流,较长脉宽的规准进行大电流切割,以获得较高的切割速度。

第二次切割的任务是精修,保证加工尺寸精度。

可选用中等规准,使第二次切割后的粗糙度Ra在1.4到1.7μm之间。

为了达到精修的目的,通常采用低速走丝方式,走丝速度为1到3m/s,并对跟踪进给速度限止在一定范围内,以消除往返切割条纹,并获得所需的加工尺寸精度。

第三次、第四次或更多次切割(目前中走丝控制软件最多可以实现七次切割)的任务是抛磨修光,可用最小脉宽(目前最小可以分频到1μs)进行修光,而峰值电流随加工表面质量要求而异,实际上精修过程是一种电火花磨削,加工量甚微,不会改变工件的尺寸大小。

走丝方式则像第二次切割那样采用低速走丝限速进给即可。

慢走丝线切割系统简介

慢走丝间隙控制系统的研究

诸如上述学者做的种种努力都是为了实现一个目标:在 满足表面粗糙度!电极损耗及加工稳定性要求的前提下优化蚀 除速度,使生产率尽量提高,他们研制的WDEM间隙状态控 制系统尽管自动化程度已经较高,然而这些控制方法基本上都 是控制单一变量,或是互相分离地控制几个变量 至于变量之 间的藕合问题还未涉及到,如工况不同时,许多参数仍需人为 设定或事先设定 有些甚至还需操作者在加工中一面观察加工 情况一面调整参数

放电间隙之间的关系,通过伺服参考电压最优化,跟踪差 值电压为零,既是间隙电压与参考电压差值为0,使电极 丝运动到最佳放电间隙。

第二,研究人员发现EMD过程中火花放电有强烈的高 频信号产生 一旦放电不正常,无论射频信号的频率还是度 就会迅速下降 因此检测有无高频信号就可检测放电状态 是否正常。

慢走丝间隙控制系统的研究

慢走丝间隙控制系统的研究

常用的电火花线切割间隙状态控制原理是通过对电极 丝与工件之间的间隙放电状态进行检测,采样,然后通过 一定的反馈增益和控制算法来调节加工速度和进给速度以 保持最佳加工间隙和间隙放电状态。主要有:检测平均电 流和平均电压检测法,放电脉冲的有效火花数检测法。

目前对放电脉冲进行分类鉴别使用较多的主要有三种 方法,即高频分量检测法、放电击穿延迟时间检测法和设 置门槛电压法。

慢走丝线切割脉冲电源控制系统的设计

防电解电源工作原理图

慢走丝线切割脉冲电源控制系统的设计

4.脉冲电源系统设计步骤 (1)电火花加工原理,脉冲电源工艺参数的研究(伏安特

性以及脉冲参数对工件工艺参数的影响),控制方法。 (2)电火花硬件的设计,包括主电路的设计,控制电路的

设计,硬件抗干扰设计。 (3)脉冲电源的软件设计,分模块进行设计,有主程序的

慢走丝入门介绍

慢走丝入门介绍一.电火花线切割利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工。

电火花加工是在较低的电压范围内,在液体工具电极和工件之间并不直接接触,而是有一个火花放电间隙,这个间隙一般是在0.05~0.3mm之间,有时可能达到0.5mm 甚至更大,间隙中充满工作液,加工时通过高压脉冲放电,对工件进行放电腐蚀。

要使放电腐蚀原理用于导电材料的尺寸加工,必须具备以下几个基本条件:1.必须保持一定的放电间隙2.必须采用一定频率功率脉冲电源3.必须在一定绝缘性能的介质中进行放电火花放电时,局部、瞬时爆炸力的平均值很小,不足以引起工件的变形和位移。

由于电火花加工直接利用电能和热能来去除金属材料,与工件材料的强度和硬度等关系不大,因此可以用软的工具电极加工硬的工件,实现“以柔克刚”。

由于加工中材料的去除是靠放电时的电、热作用实现的,材料的可加工性主要取决于材料的导电性及热学特性,如熔点、沸点、比热容、导热系数、电阻率等,而几乎与其力学性能(硬度、强度等)无关。

这样可以突破传统切削加工对刀具的限制,可以实现用软的工具加工硬、韧的工件,甚至可以用来加工聚晶金刚行、立方氮化硼一类的超硬材料。

目前电极材料多采用紫铜或石墨,因此工具电极较容易加工。

由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具加工等。

特别是数控技术的采用,使得用简单的电极加工复杂形状零件成为现实。

可以加工薄壁、弹性、低刚度、微细小孔、异形小孔、深小孔等有特殊要求的零件,也可以在模具上加工细小文字。

由于加工中工具电极和工件不直接接触,没有机械加工的切削力,因此适宜加工低刚度工件及微细加工。

7.电火花线切割的局限性1.仅限于金属等导电材料的加工2.加工速度较慢,生产效率较低3.存在电极损耗和二次放电4.最小角部半径有限制二.慢走丝慢走丝是电火花线切割的一种英文W ire cut E lectrical D ischarge M achining-Low Speed简写是(WEDM-LS)是利用连续移动的细金属丝(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属、切割成型。

FANUC 系统功能介绍

发那科慢走丝操作说明书

发那科慢走丝操作说明书本操作说明书的目的是为了向操作者提供发那科慢走丝机床的详细操作步骤和注意事项。

在阅读本说明书之前,请务必熟悉相关的安全操作规程,并确保您已经接受相关的培训。

1. 机床概述发那科慢走丝机床是一种用于加工高精度零件的工具。

它拥有先进的控制系统和精确的刀具,可以实现高效、精确的加工过程。

2. 操作步骤2.1 准备工作在操作发那科慢走丝机床之前,请确保以下准备工作已完成:1.检查机床的电源是否正常,并保证接地良好。

2.检查冷却液的供应情况,并确保冷却系统正常运行。

3.检查机床周围的工作环境,确保没有杂物和障碍物。

4.穿戴好个人防护装备,包括安全眼镜、手套和防护服。

2.2 启动机床按照以下步骤启动发那科慢走丝机床:1.打开机床主电源开关,并确认控制面板上的电源指示灯亮起。

2.按下机床控制面板上的启动按钮,确认机床各项功能正常。

3.检查机床各轴的运动是否平稳,如有异常应立即停机检查。

2.3 加工操作以下是发那科慢走丝机床的加工操作步骤:1.将待加工的工件固定在工作台上,并使用合适的夹具进行夹紧。

2.打开冷却系统,调整冷却液的流量和温度。

3.打开机床的控制面板,选择加工程序和刀具。

4.调整刀具位置和运动速度,确保切削过程稳定。

5.监控加工过程中的切削力和温度,及时调整刀具和冷却液。

6.加工完成后,关闭冷却系统和机床。

3. 安全注意事项操作发那科慢走丝机床时,请务必遵守以下安全注意事项:1.禁止操作者在机床运转时进行维修、清洁等操作。

2.在加工过程中,禁止触摸机床运动部件,以免造成伤害。

3.注意机床周围的清洁和整洁,避免杂物干扰机床运行。

4.严禁超过机床的额定负荷或加工范围进行操作。

5.操作者应随时关注机床运行状态,并及时处理异常情况。

4. 常见故障处理在使用发那科慢走丝机床时,可能遇到以下常见故障:1.刀具断裂:停止机床运行,更换刀具并重新设定刀具位置。

2.加工精度下降:检查冷却液的供应情况,及时调整冷却系统。

转沙迪克慢走丝指令说明

转沙迪克慢走丝指令说明想学沙迪克慢走丝的朋友可以看看加工条件1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工)2.ON-放电脉冲(ON)的时间000-031 100-131 300-3313.OFF-放电脉冲休止时间000-063 100-163 200-263 300-3634.IP-主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-22155.HRP-辅助电源电路H:0-6 R:0-7 P:0-76.MAO-脉冲宽度调整M:0-9 A:0-9 O:0-97.SV-伺服基准电压0-2558.V-主电源电压0-99.SF-伺服速度0000-9999 10.C-电容0 11.PIK-PIKA选择000-039 12.CTRL-选项(ACW除去部分功能的选项数据设定)0000-0099 13.WK-电极丝控制000-499 14.WT-张力控制0-255 15.WS-电极丝速度0-255 16.WP-高压喷流000-063 ON:放电发生时间,也称脉宽。

OFF:放电不发生时间,也称脉间。

IP:由四个数字来定义。

右起两位表示峰值电流大小,右起第三位表示超级加工的有无,右起第四位为零的话表示精加工,不为零则为TM粗加工。

HRP:三个字母代表不同含义,"H"即"高电压供电回路",设定值越大,电压越高。

"R"即"触发电路",设定值越大,阻抗值越小,能量越大。

"P"即"高压同步电路",设定值越大,阻抗值越小,能量越大。

MAO:为确保加工稳定性而构建的基准参数。

TM粗加工状态下,"M"即定义时间级别来判断加工状态是否稳定。

"A"在M设定的时间内的加工被判定为稳定时,输出OFF参数定义的脉冲,不稳定时输出改为A参数定义的脉冲。

(工厂加工课 )慢走丝操作说明书

操作图示核准:审核:2014年4月29日8.附右图制表:毛庆剑7.关闭机床电源,清洁机床。

6.加工完成,拆下工件,用除锈剂清洗、风枪吹干净,在工作台放好.

5.用电脑按图纸或调用设计图档编程。

4.装夹要加工的工件(较平、固定好工

件),找准加工中心。

3.对工作台校UV,使锤直块与铜丝的X及

Y方向垂直度较好。

2.让机床空加工1-4分钟,看有无异常。

慢走丝操作说明书

文件编号:MW-SOP-005

版本:A0页次:1/1操作说明图片说明1.先打开稳压器开关,再打开机床电源,确认各显示器、摇控器、稳压器显

示正常,机床导丝轮、上下机头、冷却箱工作正常。

确认显示器、摇控器、

稳压器显示正常,机

床导丝轮、冷却箱。

打开稳压器开关 打开电源开关

机床空加工

装夹工件 拆工件 关闭总电源 校UV 2.电源开关 4. 稳压器 5.机床导丝轮 3.显示器、摇控器

1.稳压器开关 6.校UV 7.装夹工件 8.关闭总电源。

FANUC慢走丝C600iA产品详细介绍

900mm/分 0.0001mm φ0.1、φ0.15、φ0.2、φ0.25、φ0.3mm 标准 选配 16kg 30kg

200~2500g 1~15m/分 标准 选配 标准配置 标准配置 约3000kg ±30°/150mm ±45°/70mm(φ0.2、φ0.25mm电极线)

2

加工液处理装置 加工液 水箱容量 加工液冷却装置 离子交换树脂 过滤器 冲洗喷嘴 放电装置 电源形式名称 电源电路方式 无电解电源 最大切割速度 α-i2200 全晶体管式脉冲电路 标准配置 镀层 电极线 SF2 (标准) MF2 (选配) 330mm /分(φ0.3ワイヤ)※ SKD11 60mm工件厚度时 ≤0.19μmRa ※ 硬质合金 30mm工件厚度时 0.1μmRa ※ 硬质合金 30mm工件厚度时

7

设置条件 输入电源电压 所需电力 AC200V±10% 3 相 50/60Hz±1Hz AC220V±10% 3 相 60Hz±1Hz 13kVA(含加工液冷却器) 周围温度:15~30℃ * 高精度加工时应控制在 20±1℃之间。 请设置于无油雾, 无 尘埃的环境下。 湿度:75%RH以下(无结露) 为了防止电波障碍和漏电,务必进行接地施工。接地施工应为 电气设备基准中所规定的 C 类施工(接地电阻在10Ω以下) , 请与其他设备区分,进行独立施工。 (1点接地) 如若放电噪音,会对其周围的电视等设备产生影响,则需要将 其设置在屏蔽室内。 气压:0.5MPa以上 流量:100L/分以上 120L/分以上(软线规格选配时) 接口:日东工器高耦合器 20PM (调节器侧安装用螺丝 Rc1/4)

*需要φ0.5mm的喷射管。

最小φ0.2mm(φ0.1,φ0.15mm 电极线)

*需要小孔穿线用上导线嘴。

第七章慢走丝线切割机床(DOC)

86

相城中等专业学校

机电工程部

教 案

授课日期 授课班级 授课地点 教学内容 (标题) 教学 目标 13 数控模具 一楼西 7.1 线切割原理

了解线切割的加工特点

重点 难点

比较线切割和电火花的特点异同 实践课□ 现场实训□ 社会调查□ 其它□

教学形式 理论课 □

教学手段 普通讲授□ 多媒体□ 演示模型□ 展示挂图□ 实物教学□ 其它□ 一、电火花线切割特点比较: 板 书 设 计 1、电极丝 2、工作液 3、放电 4、电极丝与工件之间存在着“疏松接触”式轻压放电现象。 5、方便 6、电极丝较细,能方便地加工复杂截面的型柱、型孔、大小孔、 和窄缝等;只对工件进行图形加工,所以余料还可以利用 7、由于电极丝是运动着的长金属丝,单位长度电极丝损耗较小, 所以当切割面积的周边长度不长时对加工精度影响较小 8、自动化程度二、应用:

相城中等专业学校

机电工程部

教 案

授课日期 授课班级 授课地点 教学内容 (标题) 教学 目标 13 数控模具 一楼西 7.1 线切割原理

掌握线切割加工的原理

重点 难点

金属丝为电极丝 实践课□ 现场实训□ 社会调查□ 其它□

教学形式 理论课 □

教学手段 普通讲授□ 多媒体□ 演示模型□ 展示挂图□ 实物教学□ 其它□ 7.1 线切割原理 板 书 设 计 1.线切割加工机发展史 2.线切割放电加工基本原理 3.电火花加工的物理原理如下﹕

89

相城中等专业学校

机电工程部

1.机床本体

讲 授 主 要 内 容

机床本体由床身、坐标工作台、运丝机构和丝架(线架)组成。 1) 床身 床身一般为铸件,是坐标工作台、运丝机构及丝架的支承和固定基础。 床身通常采用箱式结构,具有足够的强度和刚度。床身上安装有上丝 开关和紧急停止开关,还安装有运丝电机。 2) 坐标工作台 电火花线切割机床是通过坐标工作台(X 轴和 Y 轴)与电极丝的相对运 动来完成工件加工的。一般都用由 X 轴方向和 Y 轴方向组成的“+” 字拖板,由步进电机带动滚动导轨和丝杆将工作台的旋转运动变为直 线运动,通过两个坐标方向各自的进给运动,可组合成各种平面图形 轨迹。 3) 运丝机构、丝架 在机床上,将一定长度的电极丝平整地卷绕在储丝筒上,采用恒 张力装置控制丝的张力。恒张力装置一方面控制上丝时的钼丝张力, 另一方面控制机床加工一段时间后电极丝由于伸长造成的钼丝的张力 变化,防止钼丝在加工时出现抖动。 储丝筒是通过联轴器与运丝电机相连的。为了往复使用电极丝, 电机必须是可以正反转的直流电机,运用换向机构控制其正反转,如 图所示。 在运动过程中,电极丝通过上、下丝架支撑,依靠上、下导轮保持 电极丝与工作台的垂直或倾斜一定的几何角度 (锥度切割时),通过安 装在上、下丝架上的导电块来导电。 锥度切割时,下丝架往往固定不动,而上丝架允许沿 X 轴方向、Y 轴方向移动一定距离。这就形成了 U 轴(沿 X 轴方向移动一定距离)和 V 轴(沿 Y 轴方向移动一定距离),组成了四轴联动的电火花线切割机 床,如图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准配置 标准配置(所需时间10秒) (*在我公司指定条件下) 标准配置 日立电线HBZ-U(N) 、冲电线FSH-V、冲电线OB -PZN

*请指定为无石蜡电极线

锥度加工的角度限制

各种功能

±12°(使用标准喷射管时) ±2°(使用φ0.5mm喷射管时) *不使用喷射管时为±30° 断线修复功能、断线跳过/条件调整功能、重试跳过功能、AWF 监视画面、结果监视画面、再加工功能、简易重试功能、简易 重试位置显示功能、全部重试功能、断线位置显示功能、报警 恢复向导、AWR 条件调整功能、下孔检索/短路解除功能

14

-

C600iA 水平基准板

15

5

φ0.25mm) φ0.25mm)

滚珠丝杠、线性导轨)

电极线切割器(Φ0.2、Φ0.25、Φ0.3)(软线不可) 30kg装线器(Φ0.2、Φ0.25、Φ0.3) 高硬度工作台 水平基准板 加工槽门开关(附带锁) 自动升降门 加工槽正面2段门 流量计 20L离子交换树脂 防溅遮帘 φ2mm导线嘴 低压预过滤器 高压预过滤器 长型过滤器 状态显示灯 照明灯(LED) 显示器旋转单元 MF2电源 PCD电源 PCD刀具加工功能 附加轴 接触传感器(自动升降式,手动脱着式) 对应FIN信号,对应M代码信号 三维坐标旋转功能 4方向锥度补偿功能 工件坐标系组数(300组) 简易探头测量功能

6

ROBOCUT-LINKi 规格 对应OS 选配1 选配2 Windows 7 / 8 NC程序的输入/输出 监视加工状态 发送邮件

PC FAPT CUT i(选配)规格 对应OS 图形定义 CAD数据转换 加工形状 加工功能 Windows 2000 SP4 / XP SP3 / Vista / 7 / 8 点(4 种)/点群(7 种)/直线(13 种)/圆・ 圆弧(14 种) 渐开线齿轮 其他 IGES/DXF 锥度形状/上下异形/含有后角的凹模形状 多次加工、 平面形状加工、 开放式加工、 无屑加工、 反 向加工、 AI 加工条件设定、 加工条件登录、 ROBOCUT 专用加工功能、 编辑加工顺序、 FAPT 语言

菜单画面、绘图功能、加工轨迹绘图功能、后台绘图功能、显示加工长度、计算周长、 显示实际加工速度、显示运转时间、显示顺序号/检索功能、过滤器监视功能、工件坐 标系(32 个)、加工准备向导功能、维护向导功能、部件列表功能、自我诊断功能、操作 履历功能、报警履历功能、帮助功能、对话功能、防止碰撞功能、简易步距补偿功能、 自动定位、后退控制、返回加工开始点、自动返回原点、返回加工中断点、加工再开功 能、Z 轴复位功能、停电自动恢复、耗电量监视功能、节能设定功能、旋转复制、逆行 复制、缩放复制、镜像复制、旋转反复复制、回退、子程序、手动输入数据、空跑、单 段、机械锁住、轴切换、可选程序段跳过、可选停止、缩放、镜像、锥度加工量补偿功 能、拐角形状补偿功能 AI 脉冲控制、AI 拐角控制、AI 定位功能

AWF2(自动穿线)规格 电极线径 最大工件厚度 水中穿线最大工件厚度 φ0.1、φ0.15、φ0.2、φ0.25、φ0.3mm 300mm 200mm(φ0.2,φ0.25,φ0.3mm 电极线) 30mm(φ0.1,φ0.15mm 电极线) 标准 加工开始孔径 选配 最小φ1.5mm 最小φ0.5mm(φ0.2mm 电极线)

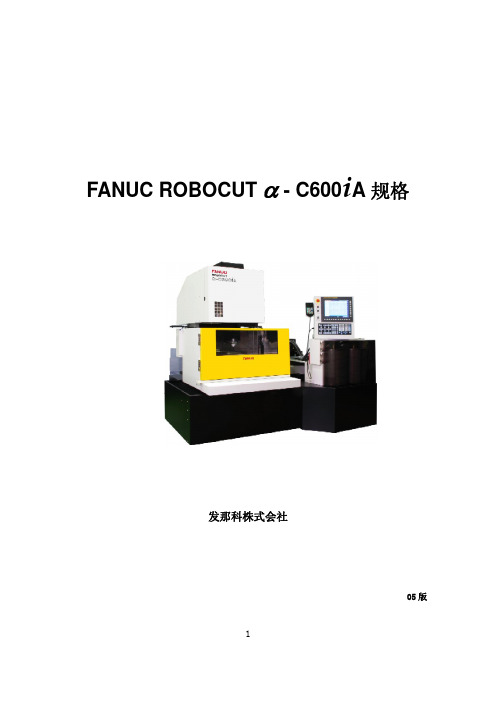

FБайду номын сангаасNUC ROBOCUT - C600iA 规格

发那科株式会社

05 版

1

机器部分标准规格 加工方式 轴移动方式 最大工件尺寸(无升降门) 最大工件尺寸(有升降门) 最大工件重量 工作台形状 XY轴行程 Z轴行程 UV轴行程 浸水式加工/冲洗加工 工作台移动方式 1050×820×300mm 1050×775×300mm 1000kg 口字形 600×400mm 310mm 200×200mm X轴 Y轴 驱动电机 U轴 V轴 Z轴 工作台最大进给速度 工作台最小移动量 适用电极线径 电极线最大重量 电极线张力 运丝速度 最大切割锥度 自动液面调整 电极线垂直调整样块 机器本体重量 FANUC AC SERVO MOTOR αiF2/5000 FANUC AC SERVO MOTOR αiF2/5000 FANUC AC SERVO MOTOR αiF1/5000 FANUC AC SERVO MOTOR αiF1/5000 FANUC AC SERVO MOTOR αiF2/5000

900mm/分 0.0001mm φ0.1、φ0.15、φ0.2、φ0.25、φ0.3mm 标准 选配 16kg 30kg

200~2500g 1~15m/分 标准 选配 标准配置 标准配置 约3000kg ±30°/150mm ±45°/70mm(φ0.2、φ0.25mm电极线)

2

加工液处理装置 加工液 水箱容量 加工液冷却装置 离子交换树脂 过滤器 冲洗喷嘴 放电装置 电源形式名称 电源电路方式 无电解电源 最大切割速度 α-i2200 全晶体管式脉冲电路 标准配置 镀层 电极线 SF2 (标准) MF2 (选配) 330mm /分(φ0.3ワイヤ)※ SKD11 60mm工件厚度时 ≤0.19μmRa ※ 硬质合金 30mm工件厚度时 0.1μmRa ※ 硬质合金 30mm工件厚度时

*需要φ0.5mm的喷射管。

最小φ0.2mm(φ0.1,φ0.15mm 电极线)

*需要小孔穿线用上导线嘴。

4

最大工件厚度150mm(φ0.2,φ0.25,φ0.3mm 电极线) AI断线修复功能 喷气AWF 高速AWF 电极线前端处理装置 推荐电极线

*推荐使用φ1.0mm 喷射管

最大工件厚度30mm(φ0.1,φ0.15mm 电极线)

※记载的规格均基于我公司指定条件

软线AWF(选配)规格 电极线径 最大工件厚度 水中穿线最大工件厚度 加工开始孔径 电极线前端处理装置 推荐电极线 φ0.2、φ0.25mm 100mm 100mm 最小φ1.5mm 标准配置 日立电线ABZ(N)

选配一览 标准导线嘴 φ0.1 / φ0.15 / φ0.2 / φ0.25 / φ0.3mm 高精度导线嘴φ0.1 / φ0.15 / φ0.2 / φ0.25 / φ0.3mm 30°锥度加工用导线嘴(φ0.2 、 45°锥度加工用导线嘴(φ0.2 、 0.05μm 线性编码器(X,Y 轴) 0.05μm 线性编码器(X,Y,U,V 轴) 自动润滑(XY 轴 滚珠丝杠、线性导轨) 自动润滑(XYUVZ 轴 滚珠丝杠保护罩

设置环境

接地施工 屏蔽室

空气源

安全对策 轴的错误动作防止对策 防触电对策 防火灾对策 雷电对策 注意事项 ・ 若本机的规格由于改良而变更,恕不另行通知。 ・ 根据机器规格及其他选配品的装配情况, 会出现无法安装某指定选配品的情况。 敬请与我 公司销售人员进行确认。 双重监视轴的进给速度 (双检安全功能) 防触电盖板、检测电极线是否溢出 监视机柜内部温度 雷电滤波器

2

离子交换水 800L 变频控制(控制于10~40℃ ) 10L 滤纸式×2个 标准配置

最佳表面粗糙度

※记载的加工数据为基于我公司指定加工条件及测量条件下所得

CNC(数控系统)规格 控制装置 控制轴 运丝系统控制轴 水位控制轴 最小设定单位 最小移动单位 插补 最大指令值 位置指令方式 显示装置 手持控制盒 NC 程序存储容量 外部设备接口 图形缩放比例 FANUC series 31i-WB

8

-

C600iA 正面图

9

-

C600iA 正面图(开启防触电盖板时、配备有状态显示灯) (配备有旋转台的情况下)

10

-

C600iA 外观图

11

-

C600iA 外观图(装线器与机器横向并列时)

12

-

C600iA 外观图(装线器设置于机器后方时)

13

-

C600iA 工作台俯瞰图

7

设置条件 输入电源电压 所需电力 AC200V±10% 3 相 50/60Hz±1Hz AC220V±10% 3 相 60Hz±1Hz 13kVA(含加工液冷却器) 周围温度:15~30℃ * 高精度加工时应控制在 20±1℃之间。 请设置于无油雾, 无 尘埃的环境下。 湿度:75%RH以下(无结露) 为了防止电波障碍和漏电,务必进行接地施工。接地施工应为 电气设备基准中所规定的 C 类施工(接地电阻在10Ω以下) , 请与其他设备区分,进行独立施工。 (1点接地) 如若放电噪音,会对其周围的电视等设备产生影响,则需要将 其设置在屏蔽室内。 气压:0.5MPa以上 流量:100L/分以上 120L/分以上(软线规格选配时) 接口:日东工器高耦合器 20PM (调节器侧安装用螺丝 Rc1/4)

X、Y、U、V、Z轴(6轴、7轴为选配) C1、C2轴 C3轴 0.0001mm 0.0001mm 直线、圆弧 ±99999.9999 绝对/增量并用

15"液晶彩色显示器(触摸面板)

标准配置 10000m标准(4MB) USB×2个(请使用规格为 V1.1 的 USB。即便是 V1.1 规格, 在极少数的情况下也会无法使用。如发生此情况,请使用其它 1.1 规格的 USB) 、以太网、RS-232-C记忆卡 0.001~99.999倍

3

旋转角 轴旋转功能 镜像 纸带代码 NC程序登录数量 偏置组数 用户加工条件登录数量 进给速度 电极线径补偿 纳米插补功能 伺服HRV3控制

±360.00000度 标准配置 X、Y各轴独立 ISO、EIA(自动切换) 4000个 1000组 1001个 快速进给 900mm/分 切削进给 0.0001~50mm/分 手动进给 100、200、300mm/分 ±99.9999mm 标准配置 标准配置