【免费下载】检具能力指数Cg Cgk

cgk的合格范围

cgk的合格范围摘要:一、CGK合格范围的概述二、CGK合格范围的判定标准三、CGK合格范围的应用场景四、提高CGK合格率的方法五、总结正文:一、CGK合格范围的概述CGK(Chemical Grinding and Polishing)合格范围是指在化学研磨和抛光过程中,工件表面达到预定光洁度、Ra值和表面质量的要求。

CGK合格范围广泛应用于航空航天、汽车、电子、模具等行业,是衡量产品加工质量的重要指标。

二、CGK合格范围的判定标准1.光洁度:工件表面光洁度是指表面的光滑程度,通常使用光学测量设备检测。

CGK合格范围内的工件表面光洁度应达到规定的值。

2.Ra值:Ra值(平均粗糙度)是衡量表面质量的重要参数。

CGK合格范围内的工件Ra值应符合相应标准要求。

3.表面缺陷:CGK合格范围内的工件表面应无明显的划痕、麻点、脱落等缺陷。

三、CGK合格范围的应用场景1.航空航天领域:飞机发动机、机身、导弹等关键部件的加工和研磨。

2.汽车行业:发动机、变速箱、车身等零部件的加工和抛光。

3.电子行业:半导体芯片、手机屏幕、平板电脑等产品的精密加工和抛光。

4.模具行业:注塑模具、压铸模具、锻造模具等模具的加工和研磨。

四、提高CGK合格率的方法1.选用合适的研磨剂和抛光液,确保化学研磨和抛光效果。

2.优化研磨和抛光工艺参数,如研磨时间、抛光压力、转速等。

3.严格控制工件温度和湿度,避免环境因素对研磨效果的影响。

4.定期检查和维护研磨设备,确保设备状态良好。

五、总结CGK合格范围是衡量产品加工质量的重要指标,涉及到光洁度、Ra值和表面缺陷等方面。

通过对CGK合格范围的判定标准和应用场景的了解,以及采取相应的提高方法,有助于提高工件的加工质量,满足市场需求。

Cg cgk技术资料

精心整理一、引言检具(读数式量规、读数式检验夹具、综合检测仪等)的生产供应商将按用户要求设计制造的检具成品交付用户时,双方对于采用什么方法及指标来评定检具质量,以及如何判定检具是否合格,确定检具误差有多大等问题往往存在不一致之处,不同的用户常常也会提出不同的验收要求、方法及指标。

为此,本文介绍四种常用的检具随机误差的验收评定方法及指标,并对各种方法的适用性进行分析讨论。

二、四种评定方法介绍1.评定方法1在等精度测量条件下,可采用n次测量结果的最大差值(即极差值)作为误差评定指标。

即n次等精度测量值分别为L1、L2、…、L n,其中最大测量值为L max,最小测量值为L min,则n次测量值的极差值W n=L max-L min。

采用极差法进行评定时,一般取n=10,W n≤T/10(T为工件被检项目公差)。

2.评定方法2采用测量能力指数C g值或C g K值作为评定指标,计算公式为Cg=KT/6S(1)C g K=Cg-|XE-|/3S(2)式中K——缩小系数,一般取K=0.2KT——允许的测量结果分布宽度6S——实际达到的测量结果分布宽度T——工件被检项目公差X E——样件的实际尺寸——平均测量值S——标准偏差,X i——第i次测量值n——测量次数采用C g值或C g K值进行能力检验评定时应注意以下事项:(1)进行能力检验前应将检具调整到完好状态。

(2)进行能力检验时,被测件应为检具随带的校准件。

若无校准件,则可采用符合受检工序尺寸和精度要求的加工零件。

(3)检验应按该检具的规定操作方法进行,同一被测件应以相同的安装方法及安装方向重复安装测量50次,将每次测量数据记录于检验表中以计算C g值或C g K值。

(4)在能力检验过程中不允许对检具的任何部位进行调整,若检具在检验过程中发生故障,则检验应重新开始。

(5)对一般检具进行C g值计算,对关键检具进行C g K值计算。

(6)按式(1)、(2)计算得到测量能力指数,通常当C g≥1.33或C g K≤2时可视为该检具合格。

设备能力指数CMK作业规范

b.新零件订单;

c.工程更改(精度提高时);

d.设备维修后(对产品有影响);

e.设备搬迁后(对设备有影响);

f.长期停产后(十二个月以上);

5.1.3设备能力调查的前提条件如下:

a.在设备能力测试中使用的零件或毛坯应从同一批产品中抽取,并要求其材料相同,由同一套工装及配套件制成;

b.前道工序所加工出的零件应符合设计和加工要求,其尺寸須符合公差要求,必要时就提供检测数据;

品保單位負責巡迴檢查。

文控單位負責檔發行。

5.內容說明﹕

5.1設備能力調查/說明。

5.1.1對于設備能力調查必須確定特性值和方法。對于設備包括工裝,在新購時由設備和工裝制造商或用戶在使用以前驗證其能力。在能力調查時,設備應同工裝,必要時同一體化的檢具和調整一起被視為一個實體。

5.1.2在特定情況下,重復能力調查。例如:

f.在设备能力测试开始前,必须把可调整的刀具和设备参数调整到公差中值;

g.在设备能力测试中不允许调整或更换参数和刀具;

h.在设备能力测试中如果出现设备故障,如测试中刀具损坏、停电,则必须重新开始测试

修改標記

核准

審核

製作

日期

修改日期

設

第2頁共2頁

i.设备能力测试只允许在已预热的设备上进行,对不同的设备来说预热的情况不同的,一般至少0.5-1小时。

Cmk=zmin=zmin{(USL-X)/3σ,(X-LSL)/ 3σ}

式中:

USL---工程范圍上限

LSL---工程范圍下限

X----圴值

σ----過程固有變差

公司規定,當CMK≧1.67時,特殊情況下,也不能低于1.33。认为设备是有能力的。

cg cgk介绍

有关MSA及偏倚研究和量具能力的Cg/Cgk研究问题的答复(2014-09-14 18:03:40)转载▼分类:质量工具与方法标签:cg——量具重复精度能力系数cgk——量检具准确精度能力系数Cgk 是用于评价一个测量设备的测量能力是否和被测产品的公差要求相匹配的方法。

进行Cgk分析的方法是:1:让一个操作者用这个测量设备在一个标准测试样品上的同一点连续测量25 次;2:用这组数据计算出标准差和平均偏移值;3:确定被测产品的公差范围;4:用公式计算出Cgk(可能各公司的公式会不同)。

cgcgkmsa测量系统分析有网友询问有关MSA及偏倚研究和量具能力的Cg/Cgk研究方面的两个问题,现将相应答复分享给感兴趣同仁,以供参考。

问题一:有人说,如果产品的Ppk是很充分的比如大于2.0的时候,就可以忽略MSA的影响,我听了非常震惊和困惑,因为我们一直听到的都是MSA是SPC的基础,如果测量系统就有偏差的话,测量结果很可能失真,也就极有可能造成Ppk大于2.0的假象,您认为呢?我的答复:我对你的困惑表示理解。

我们需要借助测量系统对过程的稳定性和过程能力两个方面进行评价和监控。

有能力的过程不一定是稳定的过程,也就是说,即使Ppk大于2,也仅表示过程有能力,但相对来说过程本身的离散程度(即过程变异)比较小,这时为监控过程的稳定性(即通过控制图判断过程是否处于统计受控状态),对测量系统所导致的测量变异更敏感。

MSA 的目的是研究测量系统所测量的结果中呈现的变异,以此来评估测量系统的质量。

如果测量结果呈现的变异太大,可能会导致我们对过程的评价和监控做出错误的判断。

问题二:有人说,Cg/Cgk研究可以代替偏倚研究,经过分析,我发现Cg/Cgk分析结果比较简单明了,我也很想将Cg/Cgk推广到我们公司,因为我的理解不够深入,所以请您给我讲讲Cg/Cgk是否的确优于偏倚呢?我的答复:目前德系的公司更喜欢用量具能力指数Cg/Cgk基于被测特性的公差要求通过多次重复测量标准件来评价测量系统中量具的偏倚和测量标准件时的重复性是否可以接受,只有Cg/Cgk 满足要求(如:Cg>=1.33、Cgk>=1.33)时才进一步通过测量生产件进行GRR(测量系统重复性和再现性)研究。

MSA_方法在功能测试平台稳定性分析中的应用

- 42 -

工业技术

公差T,预期其金样测定是满足6倍Sigma的制程能力 20%T

2024 NO.2(下) 中国新技术新产品

根据 25 次测试的数据和平均值计算标准差和 6 倍的标 准差,如公式(3)所示 [3]。

Sg

¦ n i1

xi X

2

n 1

(3)

式中 :xi 表示测试值 1~ 测试值 25 ;X 表示所有平均值。 6 个标准差即 6Sg=6×Sg。 根据规格全距 T、标准差 Sg 计算量具能力 Cg,0.2 为公

就需要通过计算 Cg 度量来比较变异(量具测量值的散布范 围)与公差百分比 T,选择 20% 的公差带。Cg 值> 1.33 说明 对公差范围而言,该量具测量值的散布范围非常窄,测量设

备受控时,检测的特性预期为正太分布,规格公差带 0.2×T

是固定值。检具稳定性通过标准差 Sg 进行衡量,标准差 Sg 越小,Cg 值越大,表明检具越稳定,重复性越好,即检具能 力越强。Cg 评估量具测量值的散布范围如图 1 所示。

工业技术

2024 NO.2(下) 中国新技术新产品

MSA方法在功能测试平台稳定性

分析中的应用

余 强 曹 杰 赵 辉 (卡斯柯信号有限公司,上海 200040)

摘 要 :功能测试平台是公司自主开发用来测试电路板功能输出参数的一种半自动化测试系统,测试平台的

稳定性决定了电路板测试结果的信赖度。本文利用 MSA 理论方法对功能测试平台每个输出参数的检具能力和

【工具】搞晕人的Cg-Cgk

随着过程能力指数系列的相关应用,紧跟在设备过程能力的出现以及应用之后,量检具过程能力Cg/Cgk也随着工业发展应运而生了。

Cg/Cgk是评估一个检测设备的测量能力是否满足被测质量特性的公差要求相匹配的方法。

它主要用来评估量具内部的变差对整个公差带的影响。

今天与大家一起分享量具测量能力的基本知识及五大常见误区。

误区1:Cg与Cp/Pp/Cm公式类似Cg主要是评估量具自身的重复性,重复性是量具对同一部件进行一致性测量的能力。

在符合要求的量具中甚至也会出现一些测量变异,但相对于部件公差而言变异太大,则表示该量具变化太大不适用于测量。

例如,如果某内孔直径的公差是5 mm,但参考标准件重复测量值也超过了5mm,则您将无法使用该量具确定内孔是否在公差范围内。

与公差相比,量具测量值的变异应小于公差。

cg——量具重复精度能力系数,其公式为其中,K为公差百分比,一般默认为20,T为公差带,s为测量值标准差,L 为整个过程散布相当于其标准差的倍数,一般默认为6。

此外,根据公司的标准不同,分母有取6s的情况,也有取4s的情况,以6s的情况应用较为普遍。

因此该公式可以简化为从简化公式看出,Cg的分子明显与其它不同,一般设置为公差带的20%。

Cg 值大于1.33 说明相对于公差范围而言该量具测量值的散布范围非常窄。

例如,如果使用默认值K 和L,Cg 度量为2 表示公差范围的20% 将覆盖测量值的整个散布范围两次。

此Cg 值表示量具在此公差范围内有效。

行业内一般由2种标准。

Cg≥1.33或者Cg≥1,具体要依据每个公司的各自标准要求。

误区2:Cgk与Cpk/Ppk/Cmk公式类似Cgk主要是用来评估量具自身的偏移。

还评估量具的偏倚,即量具平均测量值与官方参考值之间的差异,您的量具目标是“true”值。

一般采用T检验进行分析,如Minitab 使用不存在偏倚的原假设的t 检验分析偏倚。

实质上,此检验是用于确定平均测量值是否与参考值显著不同的样本 1 的 t 检验。

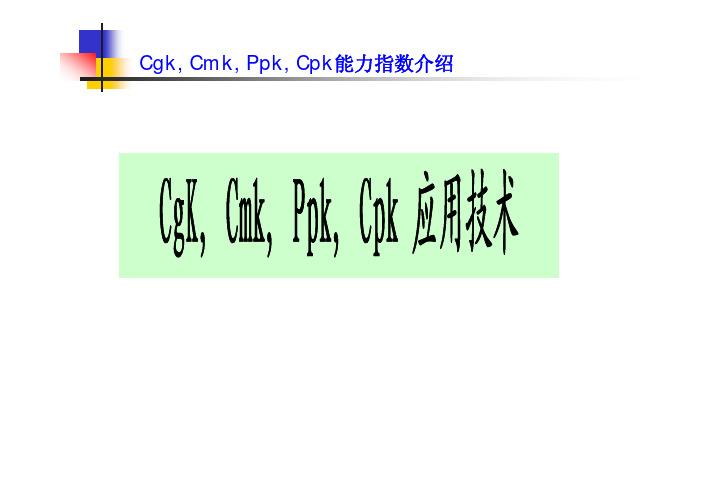

CGK CMK PPK CPK能力指数说明

Cgk, Cmk, Ppk, Cpk能力指数介绍CgK, Cmk, Ppk, Cpk应用技术Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍CpkCgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍CgK, Cmk, Ppk, Cpk评级标准涉及Cp评价等级要求值状态处理方案A级 1.33≤Cp 稳定可考量缩小规格B级 1.0<Cp ≤1.33 一般必须加以注意,维持C 级0.83<Cp ≤1.0 危险检讨规格及作业标准D级Cp≤0.83 极差停机,重新调整后生产Cp=(Usl-Lsl)/6s; 单边Cp=Cpk=Cpu=Cpl=规格容许差/3s注:Cp 值越大,分布数据接近,但也有可能偏于中心值的分布规格U-L 中心值M密度高-----低u 密集命中密度高分散命中密度低密集命中密度高,但偏离大规格宽松,须缩小提高设备精度或放宽规格修改中心值,缩小规格范围Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍结束语:1. 通过以上各种能力指数的分析,可以针对工作需要选用或并用多种工具,了解4M等因素或制程能力,确保生产品质是否在掌握范围?2. 任何一种统计工具都要灵活运用,不可极端采纳。

3. 目前管制线一般采用+3s~-3s,直通率为99.73%作为基准线,来做SPC管制线以上报告,仅供参考。

Q-DAS-Basic-20140311

Q-DAS 基础应用培训

能力证明各个阶段

过程能力

(初期过程能力)

长期过程能力

(初期过程能力)

机器能力

短期能力

环境

人员

材料

方法

制造设备验收

设备

设备

50个数值

5

Cm/Cmk

13

5 ......

5

5

5

5

5

5

n=40

n=50

要求:

环境

人员

材料

方法

设备

( VDA 4 Vol. 7)

2.00/1.67

(Pp/Ppk)

,那么切换语言仅针对选中的窗口。

如果激活了

,那么所有打开的窗口 (图形,栏目等)都将切换语言。

17

qs-STAT 基础应用培训

标准版本布局

标题行 (模块!)

菜单栏

图标栏

标签栏

工作区域

状态行

1

18

qs-STAT 基础应用培训

短期能力– 简要说明

短期能力(机器能力)用于评定机器能否生产出高品质的产品。

“组采样“:单个参数组内每个参数测量完一次后转到下个参数 (1),每个参数组的所有子

组测量完后转到下个参数组 (2)

(1)

26

(2)

qs-STAT 基础应用培训

短期能力– 零件栏,被测参数栏,数值栏综述

零件栏,被测参数栏,数值栏

27

qs-STAT 基础应用培训

短期能力– 零件栏

编辑 零件栏

0.5106 0.5252 0.551

32

0.576

0.580

5 0.575 0.5757 0.5714

Cmk 统计模版

122±0.3

R 0.104 0.071 0.122 0.097 0.15 0.091 0.144 0.106 0.08 0.103

σmachine 0.04583691

:

设备变差能满足加工要求

姚银燕

(Xbar)bar 122.01614 CML 2.299020599

Rbar2.33 结论: 设备变差能满足加工要求

说明:1、对σmachine按5个分组进行估计; 2、CMK是CMU和CML中的较小者,CMK必须至少为1.67,特殊情况下,也不能低于1.33; 3、取样时,必须确保已排除了人员、环境、加工方法与材料的影响,且取样数必须大于50。 测定人员: 林海燕 批准: 姚银燕

No.: 320模切机 □ 普查 林海燕 122±0.3

Xbar 122.0348 122.022 122.0444 122.0436 121.9786 122.0286 121.9634 122.0206 122.0212 122.0042

USL 122.3 结果 CM 2.18164794

LSL 121.7 CMU 2.064275281

2015.07.06 Cmk是德国汽车行业常采用的参数,称为临界机器能力指 数,它仅考虑设备本身的影响,同时考虑分布的平均值与 规范中心值的偏移;由于仅考虑设备本身的影响,因此在 采样时对其他因素要严加控制,尽量避免其他因素的干 扰,计算公式与Ppk相同,只是取样不同。

20模切机 □ 维修 林海燕

设备能力指数(CMK)测算表

设备编号: 使用部门: 测定时间: 特性名称: 设备名称: 测定类别: 测定人员: 规范/公差: 在稳定状态下至少连续测50个数据 1 122.081 122.056 121.989 121.995 121.897 121.983 121.886 121.963 122.066 122.039 2 122.092 122.036 122.067 122.071 122.047 122.033 121.983 122.032 122.060 122.059 3 122.005 121.985 121.978 122.086 122.025 122.057 122.012 122.051 121.999 121.983 4 121.988 121.995 122.100 121.989 121.958 122.074 122.030 122.069 121.986 121.984 5 122.008 122.038 122.088 122.077 121.966 121.996 121.906 121.988 121.995 121.956 入厂

浅谈测量系统评定标准及方法

浅谈测量系统评定标准及方法作者:李福增来源:《中小企业管理与科技·下旬刊》2016年第07期摘要:测量设备对保证产品质量发挥着极为重要的作用,企业中测量设备配置的数量和比例不断增加,如何合理的对测量设备进行评定的问题也日渐突出。

本文重点论述了测量系统评定准则及方法。

关键词:测量系统;标准;方法中图分类号: AM55 文献标识码: A 文章编号: 1673-1069(2016)21-146-20 引言检具、检测设备、测量系统:三者所表述含义相同,具体指装备在具有批量生产特征的企业生产现场,用于实时监测零部件制造质量的测量仪器;工件:指机械加工中的加工对象;标准件:指用于验收和日常精度稳定验证的测量设备附件,及检测过程中所用到的校准件、master件等。

1 验收标准及方法对于功能型量规,如通止塞规/卡规,螺纹量规,触摸深度规等:第一步:核对量规的长度尺寸及形位公差等,要求全部合格;第二步:用功能型量规对工件进行模拟测量做功能实验,要求达到使用要求,保证测量时不应与工件干涉等;满足以上全部要求,功能型量规可视为验收通过。

对于计量型检测设备:在做能力指数测试之前,应对指示器的分辨率进行判辨,具体要求如下:当T>0.01mm时,RE≤1/20 T;当T≤0.01mm时,RE≤1/10 T。

注:上式中“T”代表公差,“RE”代表分辨率。

2 重复性Cg 、准确性Cgk2.1 步骤评定Cg时:全部在工件上进行;评定Cg时:将工件放置在检测设备上连续动态测量,连续20次,记录每一次的测得值;评定Cgk时:①将工件的被测部位用高一级测量仪器标定,在校准件上校零,连续动态测量工件,记录每一次数据,将工件的标定值带入计算Cgk;②评价Cgk时要求连续动态测量,连续20次,记录每一次的测得值。

2.2 注意事项在开始每一次测量前,工件都需重新装夹、定位;手动检测器具的操作者必须是同一个人。

在整个试验过程中,不允许对检测设备重新装夹、定位。

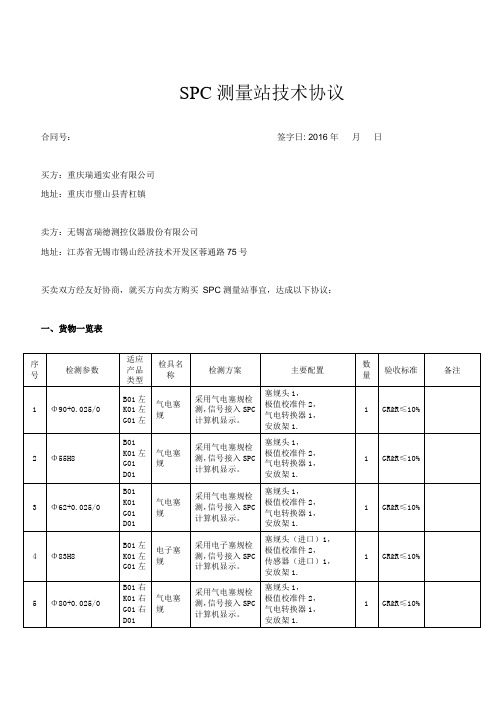

SPC技术协议

SPC测量站技术协议合同号:签字日: 2016年月日买方:重庆瑞通实业有限公司地址:重庆市璧山县青杠镇卖方:无锡富瑞德测控仪器股份有限公司地址:江苏省无锡市锡山经济技术开发区蓉通路75号买卖双方经友好协商,就买方向卖方购买SPC测量站事宜,达成以下协议:一、货物一览表6 Φ38+0.039/0 B01右G01右D01气电塞规采用气电塞规检测,信号接入SPC计算机显示。

塞规头1,极值校准件2,气电转换器1,安放架1.1 GR&R≤10%7 Φ52-0.014/-0.033B01K01左气电塞规采用气电塞规检测,信号接入SPC计算机显示。

塞规头1,极值校准件2,气电转换器1,安放架1.1 GR&R≤15%8 Φ55-0.014/-0.033K01右气电塞规采用气电塞规检测,信号接入SPC计算机显示。

塞规头1,极值校准件2,气电转换器1,安放架1.1 GR&R≤15%9 Φ21.35+0.052/0 G01右D01电子塞规采用电子塞规检测,信号接入SPC计算机显示。

塞规头(进口)1,极值校准件2,传感器(进口)1,安放架1.1 GR&R≤10%10 Φ22.1+0.033/0 G01右电子塞规采用电子塞规检测,信号接入SPC计算机显示。

塞规头(进口)1,极值校准件2,传感器(进口)1,安放架1.1 GR&R≤10%11 Φ38+0.062/0 K01右电子塞规采用电子塞规检测,信号接入SPC计算机显示。

塞规头(进口)1,极值校准件2,传感器(进口)1,安放架1.1 GR&R≤10%12 Φ21(0/-0.013)B01左K01左G01左气电塞规采用气电塞规检测,信号接入SPC计算机显示。

塞规头1,极值校准件2,气电转换器1,安放架1.1 GR&R≤15%13量检具安放、SPC SPC工作站标准铝合金工作台1,SPC计算机及辅助测量系统1,单口通道箱12,自动断气及识别系统1,检测频次(按时间)报警功能1气源过滤(进口)1,工件支架1*2,量规安放架1。

不可重复测量系统实战案例

不可重复测量系统 评价策略

校准和检定的对比

区别 法律 效力 校准 不具有法制性,企业自愿的 行为,自下而上的量值溯源 检定

具有法制性,计量管理范畴的政 府执法行为,自上而下的量值传 递 对计量特性及技术要求全面评定

目的

依据

确定测量仪器的示值误差

校准规范、校准方法,国家、 检定规程,国家、地区、部门可 地区、部门、企业均可制定 制定,企业无权制定 校准证书,给出示值误差和 不确定度,通常不判断测量 仪器是否合格

量具能力指数Cg/Cgk

对于汽车行业,特别是欧系和美系的整车供应商,对于测量 系统分析(MSA)的方法应该分为两步走。 方法一:量具能力指数阶段。 • 在量具设计验收阶段,此时还不知道过程波动的实际情况, 也就是无法获得过程变差。 • 只对标准件或固定件做测量分析,只考虑测量系统本身的误 差(主要是重复性和偏倚)。 注意:方法一合格,则进入方法二;反之不需要再浪费时间进 入方法二。 方法二:重复性再现性分析阶段。 • 考虑过程变差的评价阶段。 • 传统型二交叉因子方法:结果软件会全部自动给出(极差法、 ANOVA法),见之前章节的介绍。

不可重复系统实战案例

9/12

不可重复测量系统 评价策略

扩展不确定度置信区间主要针对平均值,重复性或允差主要针对单 次测量值。可以参考JJF 1059.1-2012,如理解方面有疑问,建议 在分析之前先向校准机构咨询。 平均值的半宽:������ ������ ������;单次值的半宽:������������。 注:������为系数(JJF标准中,系数符号������,容易与������������������ 公式中的符号������ 混淆,注意是两个概念),������为重复测量次数。

CCD设备开发及验收规范

CCD设备开发及验收规范1﹑目的对CCD、电测、气密、针高、3D等测试设备的要求和方法进行管理,确认CCD、电测、气密设备量测系统稳定性,CCD测试数据与实验室(量测室)测设备量测数据对比线性关系,确保测试设备测量系统符合厂内要求。

2﹑范围适用于新产品过程开发中CCD、电测、气密等测试工序的工艺要求;试样及量产产品CCD及电测、气密点检样品制作与设备点检。

3﹑定义:CCD:电荷耦合器件,能够把光学影像转化为电信号,使用CCD进行尺寸监控。

电测:产品电性测试,CZT产线使用综合测试仪测试导通,短路,耐电压。

气密设备:规定时间内通过气压泄漏值,换算泄漏量来评价产品密封功能。

4﹑职责4.1 项目工程/PIE:过程开发阶段,评估CCD、电测、气密等测试工艺导入可行性。

4.2 DQA:输出CCD检测图纸,输出量测方案,电测及气密等计数型点检样品制作,主导测试设备MSA评价及测试功能的验收,试产前检验设备测量有效性点检,试产前阶段检验设备量测系统异常的初始评价。

4.3 项目工程/PIE: 主导开发并输出设备技术要求及产线布局规划,检验设备量测系统异常分析。

4.4 自动化:依技术要求开发CCD 电测气密等测试设备及工装夹具开发和调试,检验设备量测异常改善;4.5 实验室室:CCD点检样品量测,真实值输出,点检样品量测标准化建立,台账建立和维护。

4.6 IPQC负责试量产阶段CCD 电测气密针高等设备的点检,点检样品保管,送实验室校验,电测和气密样品制作;试产段和量产段量测系统异常的初始评价。

4.7 文控:点检图纸和样品发行与回收。

5﹑程序5.1 CCD开发管控流程8.点检样品更换/校验IPQC制作,实验室量测SOP 【标准样品校验记录】5.1.1 CCD图纸基准及被测要素需与产品图纸一致,如更换基准需项目小组评审;如被测尺寸与客户对标,更改基准需客户端认可;更换基准后研发需重新输出尺寸公差。

前期开发及量产新增尺寸,图纸由DQA输出,量产阶段由PQE维护。

Cgcgk技术学习资料

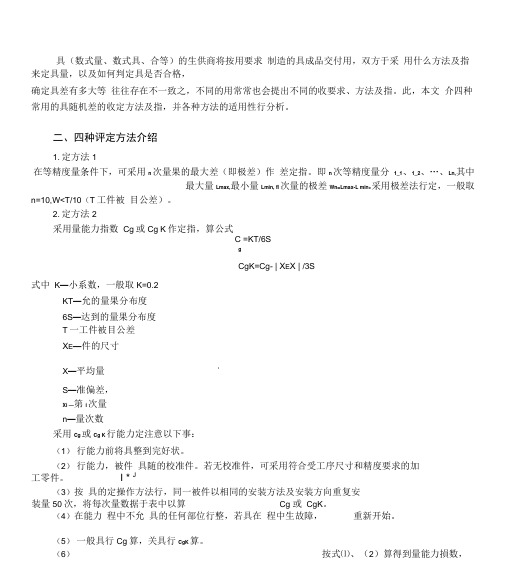

具(数式量、数式具、合等)的生供商将按用要求制造的具成品交付用,双方于采用什么方法及指来定具量,以及如何判定具是否合格,确定具差有多大等往往存在不一致之,不同的用常常也会提出不同的收要求、方法及指。

此,本文介四种常用的具随机差的收定方法及指,并各种方法的适用性行分析。

二、四种评定方法介绍1. 定方法1在等精度量条件下,可采用n次量果的最大差(即极差)作差定指。

即n次等精度量分1_1、1_2、…、Ln,其中最大量Lmax,最小量Lmin, fl次量的极差Wn=Lmax-L min o采用极差法行定,一般取n=10,W<T/10(T工件被目公差)。

2. 定方法2采用量能力指数Cg或Cg K作定指,算公式C =KT/6SgCgK=Cg- | X E X | /3S式中K—小系数,一般取K=0.2KT—允的量果分布度6S—达到的量果分布度T一工件被目公差X E—件的尺寸X—平均量;S—准偏差,Xi —第i次量n—量次数采用Cg或Cg K行能力定注意以下事:(1)行能力前将具整到完好状。

(2)行能力,被件具随的校准件。

若无校准件,可采用符合受工序尺寸和精度要求的加工零件。

I * J(3)按具的定操作方法行,同一被件以相同的安装方法及安装方向重复安装量50次,将每次量数据于表中以算Cg 或CgK。

(4)在能力程中不允具的任何部位行整,若具在程中生故障,重新开始。

(5)一般具行Cg算,关具行CgK算。

(6)按式⑴、(2)算得到量能力損数,通常当Cg> 或g52可具合格。

1.33 C K3. 定方法3采用重复性(反映具本身的差)和再性(反映量生的差)指(即GR&R )行定,其方法是:由一定人数(2人以上)在同一台具上一定数量(通常5件以上)的合格工件行多次(如3次),将量数据填入特制表格,按定公式行算。

重复精度能力指数的算表达式精心整理GR&R = + A v式中E v——重复精度指数,反映检具变差Av——再现能力指数,反映评价人变差重复精度指数的计算公式为E』X Ki式中R——多人极差平均值Ki——试验次数系数,2次时:Ki =4.56 ;3次时:Ki=3.05 再现能力指数的计算公式为式中X DIFF--- 平均值的极差值K2——评价人数量系数,2人时:K2=3.65 ;3人时:K2=2.70 n——被测零件数•…厂r——测量次数上述三种指数在被测工件公差带中所占百分比分别为重复精度指数:重复精度指数/公差带X100=Ev/T(%) —•再现能力指数:再现能力指数/公差带X100=Av/T(%)总重复精度能力指数:总重复精度能力指数/公差带X100=GR&R/T(%)评定原则如下:⑴若GR&R(%)V10%,则检具合格,可以接收;(2) 若10%WGR&R(%)W30% ,则应对总误差中检具误差与人为误差各自所占比例进行分析,并结合检具应用重要性、检具成本、维修费用等相关因素进行综合考虑,以决定检具是否可以接收;(3) 若GR&R(%)>30%,则检具不合格,不能接收。

Q-DAS_Basic_20140311

Cp, Cpk

Solara模块

12

qs-STAT模块

Q-DAS 基础应用培训 能力证明各个阶段

过程能力

(初期过程能力) 机器能力 短期能力 制造设备验收 设备 50个数值 5 5 ...... 5 5 (初期过程能力) ( VDA 4 Vol. 7)

环境 人员 材料 方法 设备

长期过程能力 环境 人员 材料 方法 设备 5

目的:

证明测量系统的适配性 Solara 估计理想的 过程性能潜力 qs-STAT 抽检分析模块 辨识偏差的成因 qs-STAT过程能力模块

方法:

若干个操作人员对若干 个零件进行重复测量 大于50个单元 组成一个样本 在特定时间 抽取若干样本 定期抽取若干样本

指数:

Cgk, %R&R

Cm, Cmk

Pp, Ppk

计算参数需要考虑一个重要因素: 是 否存在任何值都无法超过的自然界限 ? 检具信息(如果和零件栏中―检验位置‖一致 ,可以不填写编号和说明)

29

qs-STAT 基础应用培训 短期能力–通过RS232接口录入数据

检具直接连接RS232接口 连接USB的检具如果能够发送RS232命令,那么也可以直接连接RS232接口。 请到以下网站查看经认证的接口列表 http://www.q-das.de/de/anwendungen/schnittstellen/ 基本要求:检具必须能够通过RS232接口发送ASCII命令。

污染 湿度 存储

刀具

振动

温度 安装

动态特性

静态特性

环境

机床

Based on: Pfeifer, T.: Fertigungsmeßtechnik, R. Oldenbourg Verlag, 1998 7

CGK,CG检具验收规参考

Invoice DateInvoice #Bill To:Ship To:P.O. Number Terms Rep Ship Via F.O.B.ProjectQuantityItem CodeDescriptionPrice EachAmountTotal全球机械和设备标准文件测试系统标准的评估(EMS ) 文件号:SP-Q-EMS-GLOBAL草稿 10.3初稿日期:99.12.17修正日期:04.3.1标准编写:GM 动力总成制造工程和FIAT-GM 动力总成草稿:10.3初稿日期:1999.12.17全球机械和设备标准修正日期: 2004.3.1测试系统标准的评估(EMS)印刷日前: 2004.3.3 1. 导言1.1 文件范围1.1.1 目的该文件诠释了由内部和/或外部生产和取得的测量系统的基本要求。

它的目的是为供应商建立一种建议和可接受流程的清晰基础,基于这个原因,这个标准的内容必须提供给测量系统的供应商和制造者。

任何偏离标准的都必须由FGP/GMPT 制造工程管理批准,且供应商在书面订单前同意(见附件A,GM动力总成全球机械和设备总标准。

SP-G-General)。

1.1.2 地理范围该标准供所有FGP/GMPT 工厂用于获得测量系统的使用。

任何该工厂所在国现有的法规和规定具有完全优先权。

1.1.3 项目范围对于FGP/GMPT北美制造工厂而言,该标准将应用所有1999年及以后的所有新的和主要的成品项目。

若当地制造工厂认为正确亦可在旧项目中实施该标准。

1.1.4 技术范围该标准适用工厂内对所有不动产品生产测量系统的现有及现行的控制。

必须在测量系统运行前,购买新设备时,全面检查后,主要设计更改后接受测试,这些测试是验证机床和过程能力的先决条件。

供应商/制造单位必须得到初始中发现所有缺陷的通知,包括一份测试结果的拷贝。

如果在现行控制中发现了缺陷,必须通知责任工厂的规划人员。

草稿:10.3初稿日期:1999.12.17全球机械和设备标准修正日期: 2004.3.1测试系统标准的评估(EMS)印刷日前: 2004.3.3 1.1.5 用于各种检具1.1.5.1 各种检具检具是可对检测特性提供量值的工具,如直径=125.00mm.该直径可与标准格值(如±0.25)进行比较,然后就可以知道该特性状态有多好或多差。

Cgcgk技术资料

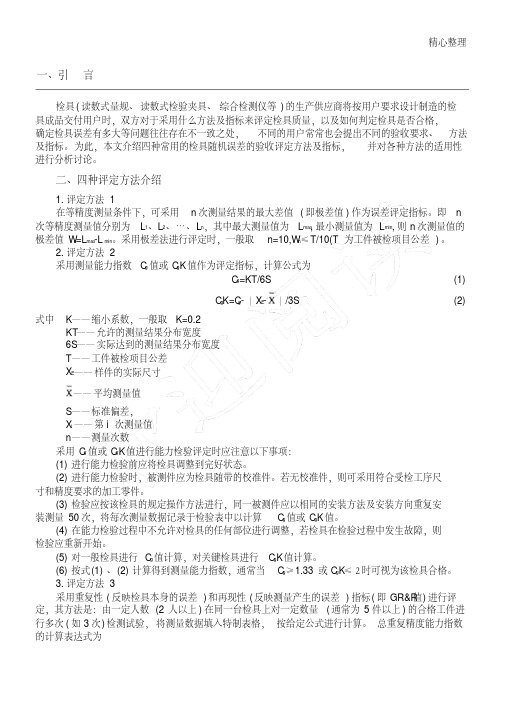

精心整理一、引言检具(读数式量规、读数式检验夹具、综合检测仪等)的生产供应商将按用户要求设计制造的检具成品交付用户时,双方对于采用什么方法及指标来评定检具质量,以及如何判定检具是否合格,确定检具误差有多大等问题往往存在不一致之处,不同的用户常常也会提出不同的验收要求、方法及指标。

为此,本文介绍四种常用的检具随机误差的验收评定方法及指标,并对各种方法的适用性进行分析讨论。

二、四种评定方法介绍1.评定方法 1在等精度测量条件下,可采用n次测量结果的最大差值(即极差值)作为误差评定指标。

即n 次等精度测量值分别为L1、L2、…、L n,其中最大测量值为L max,最小测量值为L min,则n次测量值的极差值W n=L max-L min。

采用极差法进行评定时,一般取n=10,W n≤T/10(T为工件被检项目公差)。

2.评定方法 2采用测量能力指数C g值或C g K值作为评定指标,计算公式为C g=KT/6S(1)C g K=C g-|X E-|/3S(2)式中K——缩小系数,一般取K=0.2KT——允许的测量结果分布宽度6S——实际达到的测量结果分布宽度T——工件被检项目公差X E——样件的实际尺寸——平均测量值S——标准偏差,X i——第i次测量值n——测量次数采用C g值或C g K值进行能力检验评定时应注意以下事项:(1)进行能力检验前应将检具调整到完好状态。

(2)进行能力检验时,被测件应为检具随带的校准件。

若无校准件,则可采用符合受检工序尺寸和精度要求的加工零件。

(3)检验应按该检具的规定操作方法进行,同一被测件应以相同的安装方法及安装方向重复安装测量50次,将每次测量数据记录于检验表中以计算C g值或C g K值。

(4)在能力检验过程中不允许对检具的任何部位进行调整,若检具在检验过程中发生故障,则检验应重新开始。

(5)对一般检具进行C g值计算,对关键检具进行C g K值计算。

(6)按式(1)、(2)计算得到测量能力指数,通常当C g≥1.33或C g K≤2时可视为该检具合格。

检具能力指数Cg-Cgk

检具能力指数Cg-CgkCg= (Tgo- Tgu)/6S=Tg/6SCgk=min (Tgo-Xbar)或(Xbar-Tgu) /3S式中Cg——量检具重复精度能力系数Cgk——量检具准确精度能力系数Tgo——控制上限Tgu——控制下限Xbar——测量值的平均值S——测量值的标准偏差图中:To为零件公差上限Tu为零件公差下限Tm为零件公差中心Ta为被测零件的实际尺寸T=To-Tu, T为零件公差△X=Ta-Tm Tm=1/2(To+Tu)Tgo=Ta+1/2×λ×(To-Tu)=1/2(To+Tu) +△X+1/2λ×(To-Tu)=1/2×To×(1+λ)+1/2×Tu×(1-λ)+△X Tgu=Ta-1/2×λ×(To-Tu)=1/2(To+Tu) +△X-1/2λ×(To-Tu)=1/2×To×(1-λ)+1/2×Tu×(1+λ)+△X λ一般取0.15~0.20(现取0.20)Tgo=0.6×To+0.4×Tu+△XTgu=0.4×To+0.6×Tu+△XTg=Tgo- Tgu=0.2×(To-Tu)=0.2×T此主题相关图片如下:Cgk 是用于评价一个测量设备的测量能力是否和被测产品的公差要求相匹配的方法。

进行Cgk 分析的方法是:1:让一个操作者用这个测量设备在一个标准测试样品上的同一点连续测量25 次;2:用这组数据计算出标准差和平均偏移值;3:确定被测产品的公差范围;4:用公式计算出Cgk(可能各公司的公式会不同)。

下面是一个计算的图示:此主题相关图片如下:上面那个我转的例子是在某一论坛(忘记了)发现的,应该有问题此主题相关图片如下:。