首件检验单

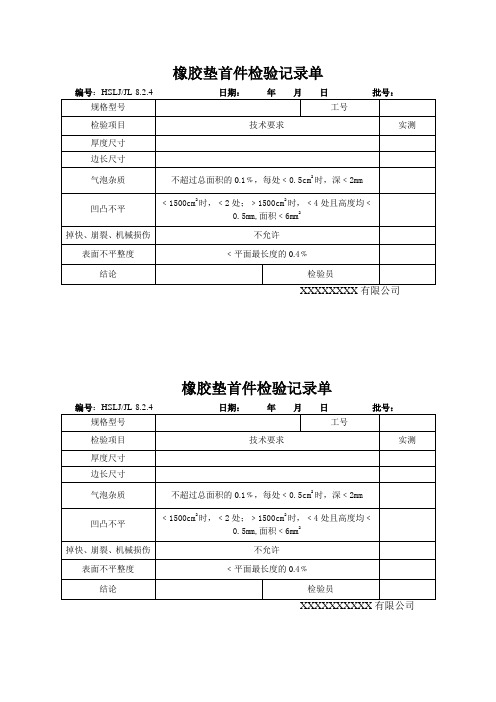

橡胶垫首件检验记录单

不允许

表面不平整度

﹤平面最长度的0.4﹪

结论

检验员

XXXXXXXXXX有限公司

橡胶垫首件检验记录单

编号:HSLJ/JL-8.2.4日期:2013年4月5日批号:120405

规格型号

200*200*20

工号

03

检验项目

技术要求

实测

厚度尺寸

20+2.0mm

20.5mm

边长尺寸

200+0..5mm、200+0..5mm

不允许

表面不平整度

﹤平面最长度的0.4﹪

结论

检验员

XXXXXXXX有限公司

橡胶垫首件检验记录单

编号:HSLJ/JL-8.2.4日期:年月日批号:

规格型号

工号

检验项目

技术要求

实测

厚度尺寸

边长尺寸

气泡杂质

不超过总面积的0.1﹪,每处﹤0.5cm2时,深﹤2mm

凹凸不平

﹤1500cm2时,﹤2处;﹥1500cm2时,﹤4处且高度均﹤0.5mm,面积﹤6mm2

橡胶垫首件检验记录单

编号:HSLJ/JL-8.2.4日期:年月日批号:

规格型号

工号

检验项目

技术要求

实测

厚度尺寸

边长尺寸

气泡杂质

不超过总面积的0.1﹪,每处﹤0.5cm2时,深﹤2mm

凹凸不平

﹤1500cm2时,﹤2处;﹥1500cm2时,﹤4处且高度均﹤0.5mm,面积﹤6mm2

掉快、崩裂、机械损伤

200.1mm、

200.2mm

气泡杂质

不超过总面积的0.1﹪,每处﹤0.5cm2时,深﹤2mm

装配首件检验点检表(装配品质专用)

11

生产时装配线是否按SOP要求使用防呆防混料检具/销钉垂直度检具全 检适配产品

12

待装配区是否只有一个编码的产品?易混物料、相似型号是否实施物 理隔离后分开生产?

备注:1、此表由装配品质班长线长或指定专人进行点检,点检时符合要求在“OK”栏填写“OK”;不符合要求在“NG”栏填写“NG”,同时在“异常情况描述”栏填写具体NG情况。 2、首件点检按要求确认合格后,由品质部LQC对首件样品进行确认按首件样品进行检验,发现异常情况,品质部有权停线,要求生产线整改OK后再生产。 3、对于生产线首件异常情况,必须由品质部组长级以上人员跟踪异常情况的处理结果,首件检验确认合格后方可进行开线生产。

首检人签名:

审核签名:

装配首件检验点检表

装配线号: 线

年/月/日果 OK NG

1

首件检验前首先确认测量工具是否良好/销钉垂直度检验工装是否损坏 或丢失,检验合格标签是否在校验有效期内

2

首件检验前首先确认装配产线物料版本号是否与最新版本物料结构一 致/版本号一致/ECN变更设变要求相符一致,

准备装配开线生产产品的SOP/SIP是否为最新有效版本,对变更位置是

3 否描述清楚,SOP/SIP是否与图纸要求/质量控制要点要求不一致的地

方

4

首件检验时是否按【质量控制要点】/【开模会议纪要】/其它技术要 求进行一一核对确认

5

首件检验时按2D图纸确认不清楚的位置是否找装配品质工程师/项目工 程师看3D图纸进行再次确认

6

试制物料第一次及量产物料第一次是否找对应品质工程师/项目工程师 进行首件检验确认,工程师与你本人首件确认是否一致

7

单独打包的附件装配生产是否按客户要求核对附件型号/图号/包装方 式一致

关键工序首件检验记录单

关键工序首件检验记录单

编号:JT-Q-5-76 生产批号工件名称

工序名称规格尺寸

加工设备或工装:

操作人员首件自检记录:

签字:日期:

检验员复检记录:

签字:日期:

关键工序首件检验记录单

编号:JT-Q-5-76 生产批号工件名称

工序名称规格尺寸

加工设备或工装:

操作人员首件自检记录:

签字:日期:

检验员复检记录:

签字:日期:

半成品质量抽检记录

编号:JT-Q-5-77 生产批号加工数量

规格尺寸构件名称

加工工艺内容工艺图号

抽检数量操作人员

检验情况记录:

检验员:日期:

检验结论:

签字:日期:

不合格处理意见:

签字:日期:

审批意见:

签字:日期:。

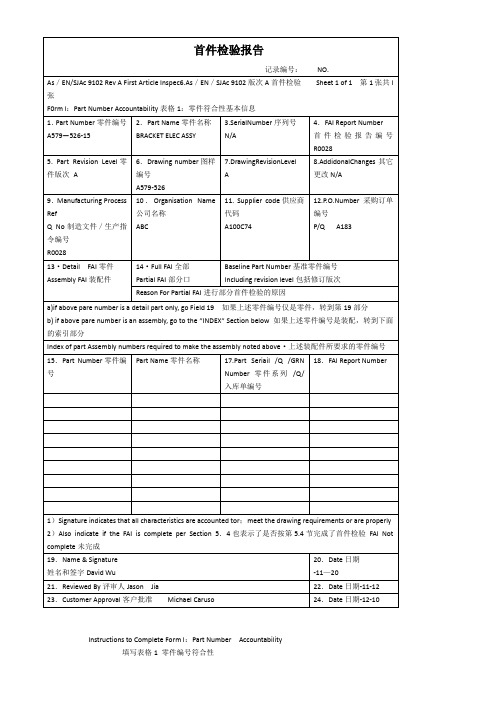

首件检验报告3张

Instructions to Complete Form l:Part Number Accountability 填写表格1 零件编号符合性This form is used to identify the part that is being first—article inspected(FAI part)and associated subassemblies or detail parts.本表格用于说明进行了首件检验(FAM)的零件,和有关部装件或零件。

NOTE注意:1.The ABC Daycode and the Total Sheets Contained in this Report to be at the top of the QADl61 sheet.ABC公司的日期代码和在本报告中的总张数置于QADl61表的顶端.2.Fields 1-4 are repeated on all forms for convenience and traceability.为便于可追溯性,第1-4部分在所有表格上都予以重复。

1) (R) Part Number:Number of the part(FM part).零件编号:零件的编号(用于首件检验的零件)。

2) (R) Part Name:Name of the part as shown on the drawing.零件名称:图样上所示的零件的名称。

3) (CR) Serial number:Serial number of the part.系列编号:零件的系列编号。

4) (R) FAI Report Number:Reference number that identifies the FAI.For ABC this will be Q Number for Subcontractors theirWork Numbers.首件检验报告编号:用于明确首件检验的引用编号。

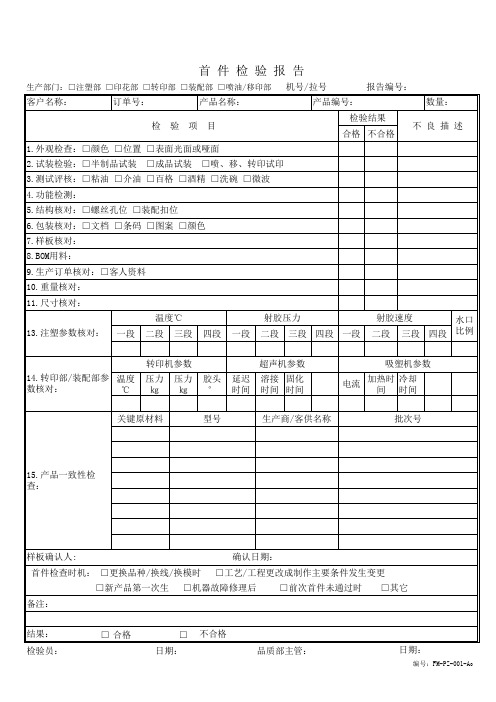

首件检验报告

生产部门:□注塑部 □印花部 □转印部 □装配部 □喷油/移印部 机号/拉号

报告编号:

客户名称:

订单号:

产品名称:

产品编号:

数量:

检验项目

检验结果 合格 不合格

不良描述

1.外观检查:□颜色 □位置 □表面光面或哑面

2.试装检验:□半制品试装 □成品试装 □喷、移、转印试印

3.测试评核:□粘油 □介油 □百格 □酒精 □洗碗 □微波

转印机参数

超声机参数

14.转印部/装配部参 温度 压力 压力 胶头 延迟 溶接 固化

数核对:

℃ ㎏ ㎏ ° 时间 时间 时间

吸塑机参数

电流

加热时 冷却 间 时间

关键原材料

型号

生产商/客供名称

批次号

15.产品一致性检 查:

样板确认人:

确认日期:

首Hale Waihona Puke 检查时机: □更换品种/换线/换模时 □工艺/工程更改成制作主要条件发生变更

4.功能检测:

5.结构核对:□螺丝孔位 □装配扣位

6.包装核对:□文档 □条码 □图案 □颜色

7.样板核对:

8.BOM用料:

9.生产订单核对:□客人资料

10.重量核对:

11.尺寸核对:

温度℃

射胶压力

射胶速度

水口

13.注塑参数核对: 一段 二段 三段 四段 一段 二段 三段 四段 一段 二段 三段 四段 比例

□新产品第一次生 □机器故障修理后 □前次首件未通过时 □其它

备注:

结果: 检验员:

□ 合格

□ 不合格 日期:

品质部主管:

日期:

编号:FM-PZ-001-A0

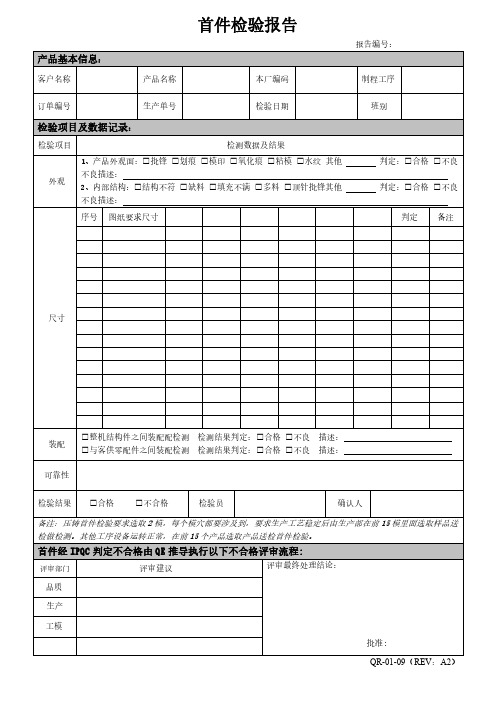

首件检验报告

序号 图纸要求尺寸

ห้องสมุดไป่ตู้班别

判定:□合格 □不良 判定:□合格 □不良

判定 备注

尺寸

装配

□整机结构件之间装配配检测 检测结果判定:□合格 □不良 描述: □与客供零配件之间装配检测 检测结果判定:□合格 □不良 描述:

可靠性

检验结果 □合格 □不合格

检验员

确认人

备注:压铸首件检验要求选取 2 模,每个模穴都要涉及到,要求生产工艺稳定后由生产部在前 15 模里面选取样品送

检做检测。其他工序设备运转正常,在前 15 个产品选取产品送检首件检验。

首件经 IPQC 判定不合格由 QE 推导执行以下不合格评审流程:

评审部门

评审建议

评审最终处理结论:

品质

生产

工模

批准:

QR-01-09(REV:A2)

产品基本信息:

客户名称

首件检验报告

产品名称

本厂编码

报告编号: 制程工序

订单编号

生产单号

检验日期

检验项目及数据记录:

检验项目

检测数据及结果

外观

1、产品外观面:□批锋 □划痕 □模印 □氧化痕 □粘模 □水纹 其他 不良描述: 2、内部结构:□结构不符 □缺料 □填充不满 □多料 □顶针批锋其他 不良描述:

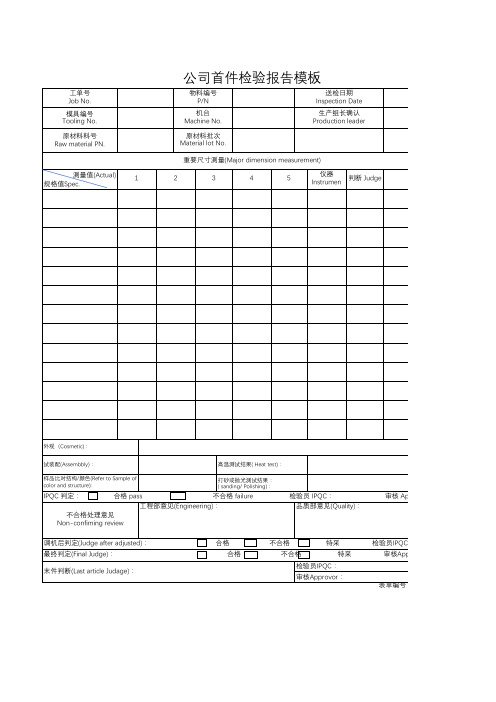

公司首件检验报告模板

工单号 Job No.

模具编号 Tooling No.

原材料料号 Raw material PN.

测量值(Actual)

1

规格值Spec.

公司首件检验报告模板

物料编号 P/N

机台 Machine No.

送检日期 Inspection Date

生产组长确认 Production leader

原材料批次 Material lot No.

重要尺寸测量(Major dimension measurement)

2

3

4

5

仪器 Instrumen

判断 Judge

备注 Remark

外观(Cosmetic):

试装配(Assembbly):

高温测试结果( Heat test):

样品比对结构/颜色(Refer to Sample of color and structure):

末件判断(Last article Judage):

合格 合格

不合格

特采

不or:

检验员IPQC : 审核Approvor:

表单编号:DG-GW-QC-08

备注 Remark

审核 Approvor: 检验员IPQC :

审核Approvor: 表单编号:DG-GW-QC-08

打砂或抛光测试结果: ( sanding/ Polishing):

IPQC 判定:

合格 pass

不合格 failure

工程部意见(Engineering):

不合格处理意见 Non-confiming review

检验员 IPQC: 品质部意见(Quality):

审核 Approvor:

调机后判定(Judge after adjusted): 最终判定(Final Judge):

首件检验记录表

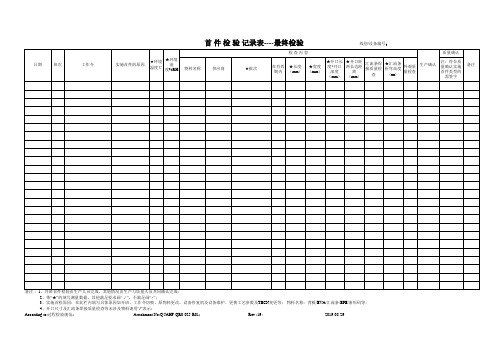

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

首件检验记录表

首件检验记录表

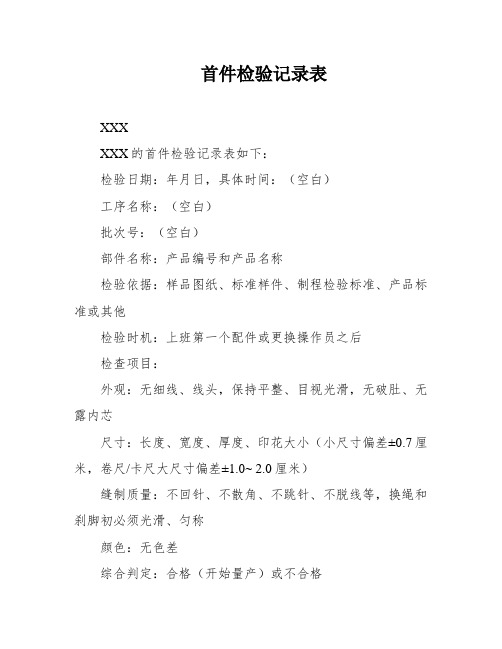

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

钳工首件检验记录单

产品名称: 零件名称:

电脑编码:

操作者:

COP-PZB-005

V1.1

检验

数:

PCS

生产日期:

检验项目

检验内容

材料材质 铜□ 铁板□ 铝□ 不锈钢板□

材料型号:

检验记录

材料厚度 规格要求

实测记录

加工类型 □钻孔 □攻牙 □沉孔 □下料 □拉丝 □校平 □其他(

)

重点尺寸 要求尺寸

实测尺寸

OK□NG□

OK□NG□ 红 白 OK□NG□ 联 联

)) )

复检者:

检验员:

牙纹数 加工完全 性 牙纹质量

要求数量 是否漏加工 牙纹是否通规通、止规止 方向是否反

实际数量

□未漏加工 □漏加工 □通规通、止规止 □通规不通 □止规 不止 □正确 □反

表面是否有钻头印

□无钻头印 □有钻头印

外观/方向 表面是否有压伤、划伤

□无压伤、划伤 □有压伤、划伤

表面是否烧伤

□未烧伤 □有烧伤

表面是否变形

□未变形 □有变形

最终判定:□合格,可继续生产;□代用,需返修;□不合格(备注:

参考标准:WI-2-05 钻孔攻丝检验指导书

结果判定

OK□NG□ 第 第

OK□NG□ 二 一联联Leabharlann OK□NG□ OK□NG□

::

OK□NG□ 生 品

OK□NG□ 产 质

OK□NG□ 联 部 OK□NG□ ( (

首件检验报告单

首件检验报告单

1. 概述

首件检验报告单是用于记录和汇总首件检验结果的文件。

首件检验是在生产过程中进行的第一次检验,目的是验证产品的质量和性能是否符合规定的要求。

本报告单旨在提供一个清晰的文档,方便记录和跟踪首件检验结果。

2. 首件信息

首件编号产品名称批次号检验日期检验员

SJ-001 产品A 202108 2021/8/1 张三

3. 检验项目

3.1 外观检验

检验项检验标准检验结果

外观缺陷无合格

塑料件变形≤2mm合格

颜色一致性与样品一致合格

3.2 尺寸检验

检验项检验标准检验结果

长度100.0mm ±0.2mm 合格

宽度50.0mm ±0.1mm 合格

高度30.0mm ±0.1mm 合格

3.3 功能检验

检验项检验标准检验结果

开关是否灵活操作顺畅合格

光电传感器检测准确合格

4. 总结

根据本次首件检验结果,产品A的外观和尺寸检验均符合标准要求,功能检验也通过了。

因此,可以认为首件检验合格。

该报告单将作为质量控制部门的参考文档,用于核查产品质量是否符合要求,以及追踪整个生产过程中的质量控制情况。

5. 签名

检验员:_____________________ 日期:_______________________。

首件检验报告表单-模板

NG □ NG □ NG □ NG □

4.T-Flash卡座及手感:

OK □

NG □

5.SIM卡座外观及手感:

OK □

NG □

6.电池盖缝隙及外观:

OK □

NG □

7.金属件外观:

OK □

NG □

8.天线外观:

OK □

NG □

备注

9.滑盖弹性:

B﹑耳机插座外观及手感:

1.开机画面是否符合要求:

12.MP3功能检测:

13.MP4功能检测:

14.REC检测:

15.SPK检测:

16.MIC检测:

17.T-Flash (MSD/SD)功能检测:

□简体 □繁体 □英文 □其它 是否与更新后的版本一致

OK □ OK □ OK □ OK □ OK □ OK □ Oபைடு நூலகம் □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □ OK □

OK □

NG □

⑦丝印是否与BOM要求一致?

OK □

NG □

⑧各部件结构是否符合样办标准?

外

观

⑨按键外观是否符合标准?功能是否良好?

检

2、各部件(丝印、颜色、LOGO等)组装搭配是否符合生产要求?

查

3.按键字体及外观:□简体 □繁体 □英文 □其它 是否与BOM要求一致

OK □ OK □ OK □ OK □

首件检验报告

表单编号:

客户

机型

颜色

送检时间

线别

软件版本

首件数量

完成时间

首件类型 □每班初次首件 □新产品 □新订单 □4M1E变更 □其它

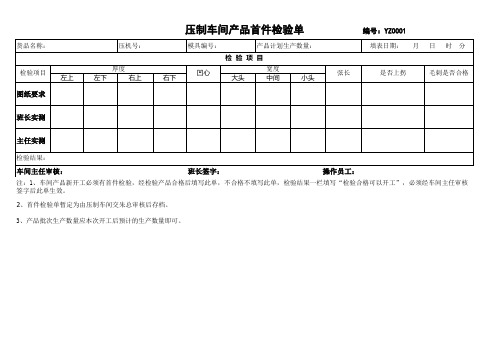

产品首件检验单模板稿

货品名称: 压机号: 模具编号: 左下 右上 右下 凹心 大头 宽度 中间 弦长 小头

编号:YZ0001 编号:YZ0001

填表日期: 月 日 时 分

是否上拐

毛刺是否合格

图纸要求

班长实测

主任实测

检验结果:

车间主任审核: 车间主任审核:

班长签字: 班长签字:

操作员工: 操作员工:

注:1、车间产品新开工必须有首件检验,经检验产品合格后填写此单,不合格不填写此单,检验结果一栏填写“检验合格可以开工”,必须经车间主任审核 签字后此单生效。 2、首件检验单暂定为由压制车间交朱总审核后存档。 3、产品批次生产数量应本次开工后预计的生产数量即可。

首件检验表模板

班组长确认:

签名:

检验员确认:

签名:

检验项目

工序号 产品件号 □工序标准样件 □工艺卡及作业指导书 □其它 检验方式

车型 □其它

A101

□上班第一件产品 □更换操作员之后

图片

□批量生产之前 □停产24小时后 检验标准

□更换模具之后 检验结果及描述

外观 尺寸

面位置 边位置 □合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

工序首件检验表

检验日期 工序名称 产品名称 检验依据 □产品图纸 检验时机 □更换操作员之后

检验项目 图片

NO: 工序号 产品件号 □工序标准样件 □工艺卡及作业指导书 □其它 车型

□上班第一件产品

□批量生产之前 □停产24小时后 检验标准

□更换模具之后 □其它 检验方式 检验结果及描述

外观 尺寸

□合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

外观 尺寸

□合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

班组长确认:

签名:

检验员确认:

签名:

首件检验表

检验日产品图纸 检验时机

班组长确认:

签名:

检验员确认:

签名:

工序首件检验表

检验日期 工序名称 产品名称 检验依据 □产品图纸 检验时机 □更换操作员之后

9-首件检验报告单

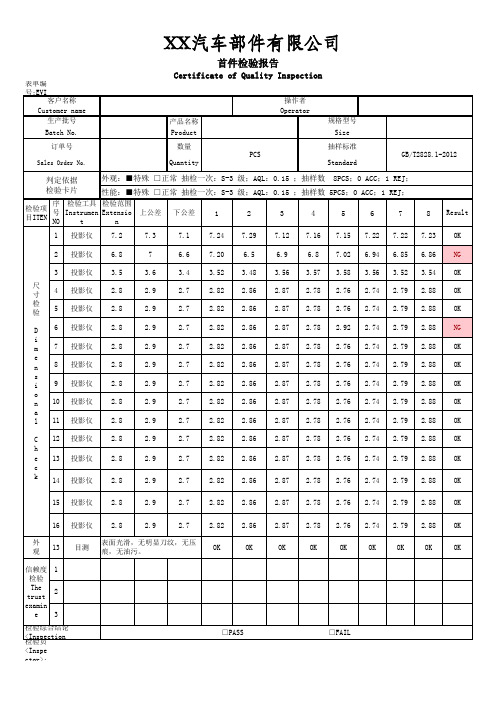

序 号 NO

检验工具 Instrumen

t

检验范围 Extensio

n

上公差

下公差

1

2

3

4

5

6

7

8

Result

1 投影仪 7.2

7.3

7.1

7.24 7.29 7.12 7.16 7.15 7.22 7.22 7.23 OK

2 投影仪 6.8

7

6.6

7.20

6.5

6.9

6.8 7.02 6.94 6.85 6.86 NG

XX汽车部件有限公司

表单编 号:EVI

客户名称 Customer name

生产批号

Batch No.

首件检验报告

Certificate of Quality Inspection

产品名称 Product

操作者 Ope Sales Order No.

数量 PCS

Quantity

OK

OK

OK

OK

OK

信赖度 1

检验

The trust

2

examin

e3

检验综合结论 检 <I验ns员pection <Inspe ctor>:

□PASS

□FAIL

C 12 投影仪

2.8

2.9

2.7

2.82 2.86 2.87 2.78 2.76 2.74 2.79 2.88 OK

h

e 13 投影仪

2.8

2.9

2.7

2.82 2.86 2.87 2.78 2.76 2.74 2.79 2.88 OK

c

k 14 投影仪

2.8

首件检验报告

2 绝缘电阻测试 3 高压测试是否合格 (六)环保合规性 1 张贴环保标签 2 物料符合我司HSF管控标准

2 关键元器件和认证产品一致 3 电气结构与认证产品一致

备注:1.关键物料要与样品和检测报告的型号、规格一致: 2.首件确认后,品质和生产各保留2个样品,直到此批订单生产完成方可将收件样品投入生产批次中。

生产确认: 检验员: 审核:

2 标签是否正确或漏贴

3 报表是否填写齐全

4 螺丝扭力是否正确

2 装配物料高度、大小、直径、长度是否正确

Hale Waihona Puke 5 接线位置是否正确3 是否与工程变更同步设计变更 4 线材长度,数量,装配位置是否正确 (三)功能测试

6

相关物料是否符合安规要求(要与“备 注”相符合)

(五)一致性检查

1 功能测试是否正确

1 型号规格是否和认证申报产品一致正确

首件检验报告

产品名称:

规格型号:

送检数量:

订单号:

订单数量:

日期:

检验依据: 1.(物料清单)及客户相关要求; 2.成品检验规范; 3.工艺要求;

(一)对BOM检查项目

通过 不良

(四)对外观检查项目

通过 不良

1 物料规格是否正确

2 是否错料 (二)对结构检查项目 1 装配物料结构是否符合

1

外观是否清洁(含油污、异色、烫伤、刮 花、粘胶)

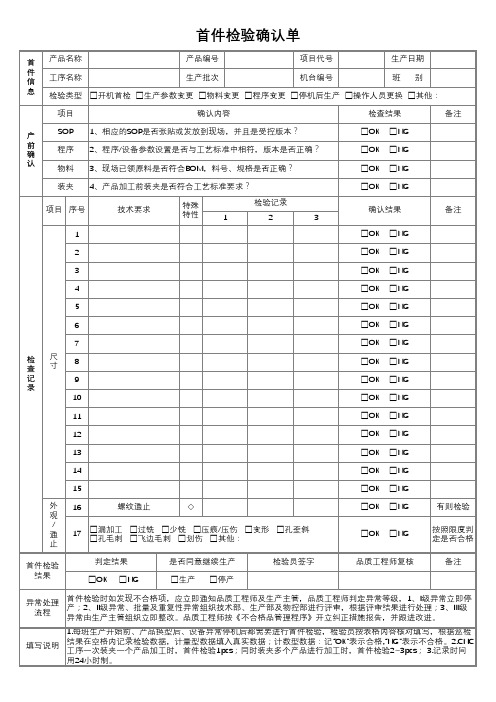

首件检验确认单

□孔歪斜

□OK □NG □OK □NG

有则检验

按照限度判 定是否合格

首件检验 结果

判定结果 □OK □NG

是否同意继续生产 □生产 □停产

检验员签字

品质工程师复核

备注

异常处理 流程

首件检验时如发现不合格项,应立即通知品质工程师及生产主管,品质工程师判定异常等级,1、I级异常立即停 产;2、II级异常、批量及重复性异常组织技术部、生产部及物控部进行评审,根据评审结果进行处理;3、III级 异常由生产主管组织立即整改。品质工程师按《不合格品管理程序》开立纠正措施报告,并跟进改进。

填写说明

1.每班生产开始前、产品换型后、设备异常停机后都需要进行首件检验,检验员按表格内容核对填写,根据巡检 结果在空格内记录检验数据,计量型数据填入真实数据;计数型数据:记“OK”表示合格,“NG”表示不合格。C 工序一次装夹一个产品加工时,首件检验1pcs;同时装夹多个产品进行加工时,首件检验2~3pcs; 3.记录时间 用24小时制。

首件检验确认单

首 产品名称

产品编号

项目代号

生产日期

件 信

工序名称

生产批次

机台编号

班别

息 检验类型 □开机首检 □生产参数变更 □物料变更 □程序变更 □停机后生产 □操作人员更换 □其他:

项目

确认内容

检查结果

备注

产

SOP 1、相应的SOP是否张贴或发放到现场,并且是受控版本?

前 确

程序 2、程序/设备参数设置是否与工艺标准中相符,版本是否正确?

认பைடு நூலகம்

物料 3、现场已领原料是否符合BOM,料号、规格是否正确?

□OK □NG □OK □NG □OK □NG

折弯首件检验记录单

OK□NG□ 联 联

OK□NG□ : :

OK□NG□ 生 品

OK□NG□ OK□NG□

产质

OK□NG□ 联 部

OK□NG□ ( (

OK□NG□ 红 白 OK□NG□ 联 联

)) )

复检者:

检验员:

产品名称: 零件名称:

折弯首件检验记录单

电脑编码:

操作者:

COP-PZB-007

检验

V1.1

数:

PCS

生产日期:

检验项目

检验内容

材料材质 铜□ 铁板□ 铝板□ 不锈钢板□ 材料型号:

材料厚度 规格要求

实测记录

检验记录

重点尺寸 要求尺寸

实测尺寸

角度 要求角度

实测角度

方向是否折反

□正确 □折反

是否折斜

□

□无拼刀印 □有拼刀印 □无压伤、划伤 □有压伤、划伤

圆弧处是否开裂

□未开裂 □开裂

表面是否变形

□未变形 □有变形

最终判定:□合格,可继续生产;□代用,需返修;□不合格(备注:

参考标准:WI-2-03 数控折弯检验指导书

结果判定 OK□NG□

第第

OK□NG□ 二 一

首件检验单

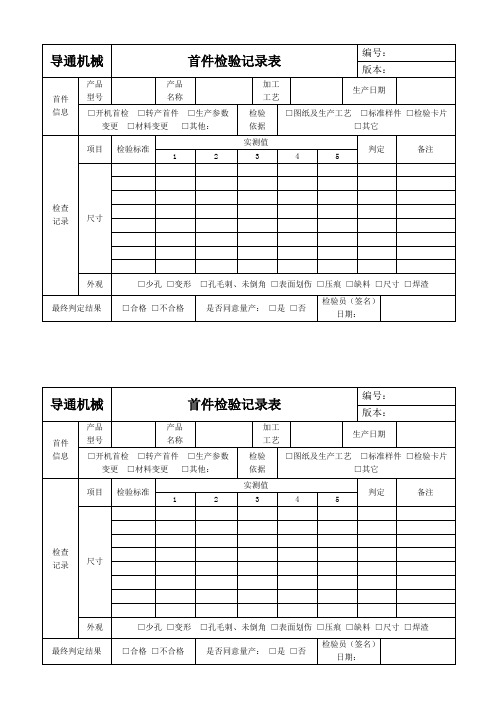

首件检验记录表

编号:

版本:

首件

信息

产品型号

产品

名称

加工

工艺

生产日期

□开机首检□转产首件□生产参数变更□材料变更□其他:

检验

依据

□图纸及生产工艺□标准样件□检验卡片□其它

检查

记录

项目

检验标准

实测值

判定

备注

1

2

3

4

5

尺寸

外观

□少孔□变形□孔毛刺、未倒角□表面划伤□压痕□缺料□尺寸□焊渣

最终判定结果

□合格□不合格

是否同意量产:□是□否

检验员(签名)日期:

导通机械

首件检验记录表

编号:

版本:

首件

信息

产品型号

产品

名称

加工

工艺

生产日期

□开机首检□转产首件□生产参数变更□材料变更□其他:

检验

依据

□图纸及生产工艺□标准样件□检验卡片□其它

检查

记录

项目

检验标准

实测值

判定

备注

1

2

3

4

5

尺寸

外观

□少孔□变形□孔毛刺、未倒角□表面划伤□压痕□缺料□尺寸□焊渣

最终判定结果

□合格□不合格

是否同意量产:□是□否

检验员(签名)日期:

注意

事项

1、所有项目均需连续检查最少5件。

2、根据质量检测的不良项目进行持续跟进。

填写

说明

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。