系统控制代码

mpc控制c代码源码csdn

多变量预测控制(MPC)是一种用于控制多变量系统的算法,它可以根据系统的当前状态和未来的预测来优化系统的性能。

下面是一个简单的MPC控制器的C代码源码示例,用于控制一个简单的多变量系统。

```c#include <stdio.h>#include <stdlib.h>// 系统模型参数double A[3][3] = { {1, 1, 0}, {0, 1, 1}, {0, 0, 1} };double B[3][1] = { {0}, {0}, {0} };double C[1][1] = { {1} };double D[1][1] = { {0} };// MPC控制器参数double K[3] = {0}; // 控制增益double q_min = -1; // 参考输入下限double q_max = 1; // 参考输入上限double q_ref = 0; // 参考输入double q_next_ref = 0; // 下一步参考输入double dt = 0.02; // 时间步长double control_timeout = 5; // 控制周期// MPC控制器状态变量double state[3] = {0};// MPC控制器算法函数void mpc_control(double q) {// MPC算法实现过程...// 这里省略具体算法实现过程...}int main() {// 设置系统模型参数// 设置MPC控制器参数和状态变量...for (int i = 0; i < control_timeout; i++) {// 系统当前状态double x[3] = {state[0], state[1], state[2]};// 系统参考输入double u = q_ref;// 系统当前输出double y[1] = {0};y[0] = C[0][0]*x[0] + C[0][1]*x[1] + C[0][2]*x[2];// 根据当前状态和参考输入计算MPC控制器的下一步参考输入和目标值...q_next_ref = mpc_control(q); // 控制器的输出是一个新的参考输入q_next_ref和目标值T(x, u)(通过系统模型转换为输入和状态约束的等式)// 根据目标值和约束条件更新参考输入和状态变量...q_ref = q_next_ref; // 更新当前参考输入为下一步参考输入q_next_refstate[0] += A[0][0]*dt + K[0]; // 根据状态方程更新状态变量x[0]state[1] += A[1][1]*dt + K[1]; // 根据状态方程更新状态变量x[1]state[2] += A[2][2]*dt + K[2]; // 根据状态方程更新状态变量x[2]}return 0;}```以上代码是一个简单的MPC控制器的C代码源码示例,它可以根据系统的当前状态和未来的预测来优化系统的性能。

模糊PID控制温控系统设计C语言程序代码

模糊PID控制温控系统设计C语言程序代码介绍本文介绍了使用模糊PID控制方法来设计温控系统的C语言程序代码。

本温控系统使用传感器读取室内温度,然后根据读取的数值对应调整冷风机的风速和加热器的加热时间,从而控制室内温度达到一个设定值。

系统设计本温控系统采用模糊PID控制方法,具体实现流程如下:1.根据设定温度和当前室内温度计算出误差值2.使用模糊控制方法将误差值转化为温度调节量3.根据模糊控制输出的温度调节量计算出PID控制器的输出4.根据PID控制器的输出调节冷风机的风速和加热器的加热时间系统设计中需要使用的传感器,冷风机和加热器的具体型号及参数需要根据实际情况进行选择。

此处不做详细说明。

程序代码实现以下代码实现了上述系统设计,包括模糊控制和PID控制。

// 温控系统C语言程序代码#include<stdio.h>#include<stdlib.h>// 模糊控制double GetTemperatureByFuzzy(double error){double delta = 0.5; // 设定的温度调节步长double result = 0;if (error <= -5){result = 1;}else if (error > -5 && error < 0){result = (error + 5) / 5.0;}else if (error >= 0 && error < 5){result = (5 - error) / 5.0;}else{result = 0;}return result * delta;}// PID控制double GetTemperatureByPID(double error, double lastError, double integ ral){double Kp = 0.5; // 比例系数double Ki = 0.01; // 积分系数double Kd = 0.1; // 微分系数double deltaT = 0.1; // 采样时间double derivate = (error - lastError) / deltaT;double result = Kp * error + Ki * integral + Kd * derivate;return result;}// 主函数int main(){double setTemp = 25; // 设定温度double curTemp = 24; // 当前温度,需要从传感器读取double lastError = 0; // 上一次的误差值double integral = 0; // 积分项while (1){double error = setTemp - curTemp; // 计算当前误差值double fuzzyTemp = GetTemperatureByFuzzy(error); // 模糊控制integral += error; // 更新积分项double pidTemp = GetTemperatureByPID(error, lastError, integra l); // PID控制lastError = error; // 更新上一次误差值// 根据pidTemp和fuzzyTemp调节冷风机的风速和加热器的加热时间,省略// 读取传感器更新当前温度,省略// curTemp = GetCurTemp();// 采样时间,省略// sleep(1);}}本文介绍了使用模糊PID控制方法来设计温控系统的C语言程序代码。

自适应pid控制算法代码

自适应pid控制算法代码自适应PID控制算法是一种可以自动调整PID控制器参数的控制算法,通过对系统响应特性的分析和模型辨识,实现系统控制的精度和稳定性的优化。

以下是自适应PID控制算法的代码示例:1. 初始化控制器参数Kp = 1.0Ki = 0.0Kd = 0.0SP = 0.0PV = 0.0last_error = 0.0error_sum = 0.0last_input = 0.0output = 0.0last_time = time()2. 计算PID控制器输出time_diff = time() - last_timeerror = SP - PVd_input = PV - last_inputerror_sum += error * time_diffd_error = (error - last_error) / time_diffoutput = Kp * error + Ki * error_sum + Kd * d_error3. 根据系统响应特性调整控制器参数if abs(error) < tolerance:# 系统稳定,不需要调整控制器参数passelif error > 0:# 系统欠响应,增加Kp或Ki或减小Kdif Kp < max_gain:Kp += delta_gainelif Ki < max_gain:Ki += delta_gainelse:Kd -= delta_gainelse:# 系统过响应,减小Kp或增加Kd或减小Ki if Kp > min_gain:Kp -= delta_gainelif Kd < max_gain:Kd += delta_gainelse:Ki -= delta_gain4. 更新记录变量last_error = errorlast_input = PVlast_time = time()以上代码示例是基于Python语言实现的,可以根据实际控制系统的需求进行修改和优化。

法兰克系统编程m代码大全表

法兰克系统编程m代码大全表

引言

法兰克系统是一种广泛应用于工业自动化领域的控制系统,在工业生产中发挥着重要作用。

对于程序员而言,熟悉法兰克系统编程有助于优化生产过程,提高效率。

本文将介绍法兰克系统编程中常用的M代码大全表,希望对相关领域的从业者有所帮助。

常用M代码列表

下面是法兰克系统编程中常用的M代码大全表:

1.M00 - 程序结束

2.M01 - 可选停止

3.M02 - 程序结束,重启

4.M03 - 主轴正转

5.M04 - 主轴反转

6.M05 - 主轴停止

7.M06 - 换刀指令

8.M08 - 冷却液开

9.M09 - 冷却液关

10.M10 - 夹具开

11.M11 - 夹具关

12.M30 - 程序结束

13.M98 - 子程序调用

14.M99 - 子程序结束

示例

下面是一个简单的法兰克系统编程示例,演示了如何使用M代码控制程序流程:

M02

G00 G90 X100 Y100

M03

G01 X50 Y50 F100

M05

M30

上述代码意味着程序执行的步骤为: 1. 程序结束,重启 2. 快速直线移动到坐标(100, 100) 3. 主轴正转 4. 直线移动到坐标(50, 50)并设定进给速度为100 5. 主轴停止 6. 程序结束

结语

本文介绍了法兰克系统编程中常用的M代码大全表,帮助读者更好地理解这一控制系统的编程方式。

熟练掌握M代码将对工业生产过程中的控制和调整起到积极作用,希望本文能为相关领域的程序员提供帮助。

st语言控制代码

st语言控制代码全文共四篇示例,供读者参考第一篇示例:ST语言(Structured Text)是一种常用的PLC编程语言,用于控制工业自动化系统中的各种设备和过程。

ST语言类似于传统的高级编程语言,如C语言和Pascal,但是更适合用于实时控制和监控应用。

在ST语言中,程序员可以编写结构化的代码来实现各种功能,包括逻辑控制、循环控制、数学运算、数据处理等。

本文将介绍ST语言的基本语法和常用控制代码,帮助读者了解如何使用ST语言编写控制程序。

一、ST语言基本语法1. 变量声明在ST语言中,变量是程序中存储数据的基本单位。

变量可以是基本类型,如整数、实数、布尔值等,也可以是结构体或数组。

变量声明的语法如下所示:VARi : INT := 0; //声明一个整型变量i,并初始化为0r : REAL := 0.0; //声明一个实数变量r,并初始化为0.0b : BOOL := TRUE; //声明一个布尔变量b,并初始化为TRUE2. 控制结构ST语言支持常用的控制结构,如if-else语句、for循环、while循环等。

这些结构用于根据条件执行不同的代码块或重复执行某个代码块。

控制结构的语法如下所示:IF condition THEN//执行代码块ELSIF condition THEN//执行代码块ELSE//执行代码块END_IFFOR i := 0 TO 10 DO//执行代码块END_FORWHILE condition DO//执行代码块END_WHILE3. 函数和函数调用ST语言支持定义函数来封装一些功能,以便在程序中多次重复使用。

函数的语法如下所示:FUNCTION Add(a : INT; b : INT) : INTVARresult : INT;BEGINresult := a + b;RETURN result;END_FUNCTION函数调用的语法如下所示:result := Add(3, 5);二、ST语言常用控制代码1. 逻辑控制ST语言提供了逻辑运算符(AND、OR、NOT)和比较运算符(<、>、=、<>)来实现逻辑判断。

三菱和法兰克系统GM代码区别

三菱和法兰克系统GM代码区别

在机械工程领域,三菱和法兰克系统是两个广泛应用的控制系统。

在这两种系

统中,GM代码被用于编程和控制机床的运动以完成特定的加工任务。

然而,尽管

它们都使用GM代码,三菱和法兰克系统在GM代码的实现上有一些显著的区别。

1. 语法格式

在三菱系统中,GM代码的语法格式相对较为简单直接。

通常采用字母G、M

等作为指令代码,后面接相应的数值作为参数。

例如,G00表示快速移动,G01

表示线性插补,而M06表示刀具换位。

而在法兰克系统中,GM代码的语法格式可能更为复杂一些。

除了指令代码后

接参数外,法兰克系统的GM代码还可能包括更多的选项和修饰,用于控制机床的其他功能和特性。

2. 功能支持

由于三菱和法兰克系统是不同的制造商开发的控制系统,它们对GM代码的功

能支持也有所不同。

一些特定的功能或指令可能在一个系统中得到更好的支持,在另一个系统中则可能不支持或支持较为有限。

3. 兼容性

在实际应用中,由于使用不同的控制系统,针对三菱系统编写的GM代码可能

无法直接在法兰克系统上执行,反之亦然。

这意味着在不同系统之间迁移GM代码时,可能需要进行一定程度的修改和调整,以确保代码可以在目标系统上正确运行。

在工程实践中,熟练掌握不同控制系统的GM代码语法和特性对于进行数字化

制造至关重要。

只有深入了解和理解三菱和法兰克系统的GM代码区别,才能更好地编写高效、准确的控制程序,从而实现精密加工和高效生产。

系统控制代码

if(InData[0]=='R') *RXPtr++;

}

*/

unsigned char OutData[] = {"Speed = 00000 rpm\r\n"};

/*通过看这个OutData这个数组可以看到当在这个数组的第九个字符的时候是要设定的

speed的值。这也是OFFSET=8的原因,

*/

unsigned int StateTable[] = {0x0000, 0x0210, 0x2004, 0x0204,

板子上接的晶振为5MHz,5MHz/4*8=10^7;

*/

#define MILLISEC FCY/10000 // 1 mSec delay constant

#define FPWM 39000

#define POLEPAIRS 2 // 转子的极对数;number of pole pairs of the motor

void DelayNmSec(unsigned int N);

void InitMCPWM(void);//电机控制模块初始化

void InitUART(void);

void SendSpeed(void);

void InitTMR3(void);

void SendMsg(void);

#define INDEX 1 // 转子的起始位置;Hall sensor position index

#define S2 !PORTCbits.RC14

#define S3 !PORTCbits.RC13

apollo控制代码解析

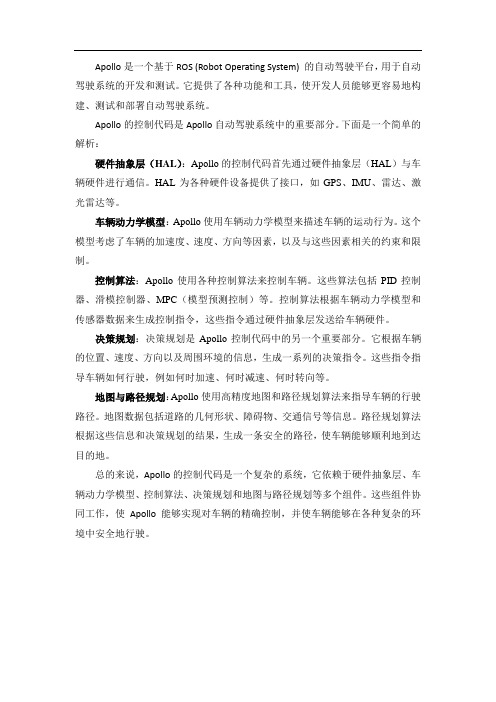

Apollo是一个基于ROS (Robot Operating System) 的自动驾驶平台,用于自动驾驶系统的开发和测试。

它提供了各种功能和工具,使开发人员能够更容易地构建、测试和部署自动驾驶系统。

Apollo的控制代码是Apollo自动驾驶系统中的重要部分。

下面是一个简单的解析:硬件抽象层(HAL):Apollo的控制代码首先通过硬件抽象层(HAL)与车辆硬件进行通信。

HAL为各种硬件设备提供了接口,如GPS、IMU、雷达、激光雷达等。

车辆动力学模型:Apollo使用车辆动力学模型来描述车辆的运动行为。

这个模型考虑了车辆的加速度、速度、方向等因素,以及与这些因素相关的约束和限制。

控制算法:Apollo使用各种控制算法来控制车辆。

这些算法包括PID控制器、滑模控制器、MPC(模型预测控制)等。

控制算法根据车辆动力学模型和传感器数据来生成控制指令,这些指令通过硬件抽象层发送给车辆硬件。

决策规划:决策规划是Apollo控制代码中的另一个重要部分。

它根据车辆的位置、速度、方向以及周围环境的信息,生成一系列的决策指令。

这些指令指导车辆如何行驶,例如何时加速、何时减速、何时转向等。

地图与路径规划:Apollo使用高精度地图和路径规划算法来指导车辆的行驶路径。

地图数据包括道路的几何形状、障碍物、交通信号等信息。

路径规划算法根据这些信息和决策规划的结果,生成一条安全的路径,使车辆能够顺利地到达目的地。

总的来说,Apollo的控制代码是一个复杂的系统,它依赖于硬件抽象层、车辆动力学模型、控制算法、决策规划和地图与路径规划等多个组件。

这些组件协同工作,使Apollo能够实现对车辆的精确控制,并使车辆能够在各种复杂的环境中安全地行驶。

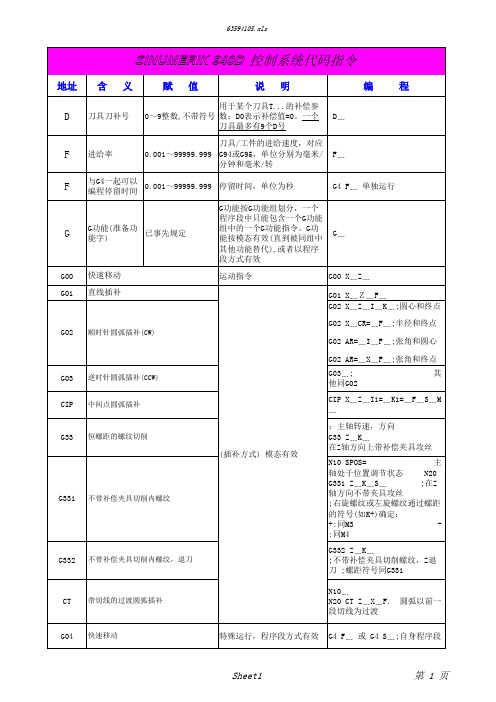

SINUMERIK 840D 控制系统代码指令

G71﹡ 公制尺寸

G700 G710 G90﹡

英制尺寸,也用于进给率F 公制尺寸,也用于进给率F 绝对尺寸

G91 增量尺寸 G94﹡ 直线进给率F,单位为毫米/分

G95 主轴旋转进给率F,单位为毫米/转

英制/公制尺寸,模态有效

绝对尺寸/增量尺寸,模态有效 进给/主轴模态有效

CFC 圆弧加工时打开进给率修调 CFTCP 关闭进给率修调

ATRANS X﹍Z﹍ 自身程序段

写存储器,程序段方式有效

ROT RPL=﹍ ;在当前平面中旋 转G17~G19

AROT RPL=﹍ ;在当前平面中旋 转G17~G19

SCALE X﹍Z﹍在所给定轴方向 比例系数,自身程序段

ASCALE X﹍Z﹍在所给定轴方向 比例系数,自身程序段

MIRROR X0 改变方向的坐标 轴,自身程序段

Sheet1

第2页

63594105.xls

地址 含 义

G60 准确定位

赋值

说明

定位性能,模态有效

编

程

G64 连续路径方式

G9 准确定位,单程序段有效 G601 在G60,G9方式下准确定位,精 G602 在G60,G9方式下准确定位,粗

程序段方式准停,段方式有 效

准停窗口,模态有效

G70 英制尺寸

;右旋螺纹或左旋螺纹通过螺距

的符号(如K+)确定:

+:同M3

-

:同M4

G332 Z﹍K﹍ ;不带补偿夹具切削螺纹,Z退 刀 ;螺距符号同G331

CT 带切线的过渡圆弧插补

N10﹍ N20 CT Z﹍X﹍F. 圆弧以前一 段切线为过渡

G04 快速移动

特殊运行,程序段方式有效 G4 F﹍ 或 G4 S﹍;自身程序段

openmv的pid控制代码

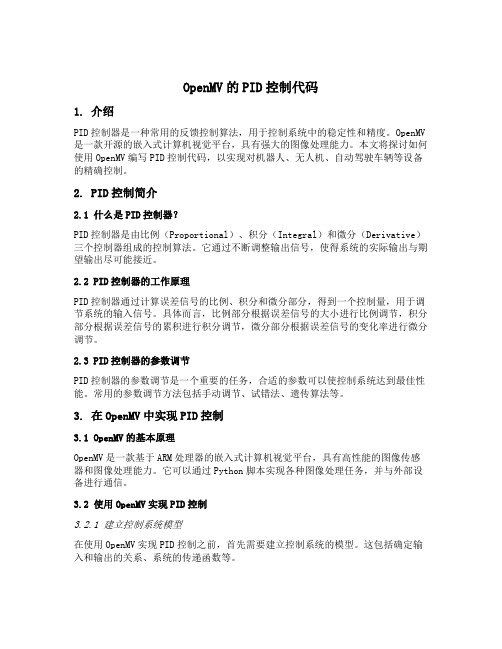

OpenMV的PID控制代码1. 介绍PID控制器是一种常用的反馈控制算法,用于控制系统中的稳定性和精度。

OpenMV 是一款开源的嵌入式计算机视觉平台,具有强大的图像处理能力。

本文将探讨如何使用OpenMV编写PID控制代码,以实现对机器人、无人机、自动驾驶车辆等设备的精确控制。

2. PID控制简介2.1 什么是PID控制器?PID控制器是由比例(Proportional)、积分(Integral)和微分(Derivative)三个控制器组成的控制算法。

它通过不断调整输出信号,使得系统的实际输出与期望输出尽可能接近。

2.2 PID控制器的工作原理PID控制器通过计算误差信号的比例、积分和微分部分,得到一个控制量,用于调节系统的输入信号。

具体而言,比例部分根据误差信号的大小进行比例调节,积分部分根据误差信号的累积进行积分调节,微分部分根据误差信号的变化率进行微分调节。

2.3 PID控制器的参数调节PID控制器的参数调节是一个重要的任务,合适的参数可以使控制系统达到最佳性能。

常用的参数调节方法包括手动调节、试错法、遗传算法等。

3. 在OpenMV中实现PID控制3.1 OpenMV的基本原理OpenMV是一款基于ARM处理器的嵌入式计算机视觉平台,具有高性能的图像传感器和图像处理能力。

它可以通过Python脚本实现各种图像处理任务,并与外部设备进行通信。

3.2 使用OpenMV实现PID控制3.2.1 建立控制系统模型在使用OpenMV实现PID控制之前,首先需要建立控制系统的模型。

这包括确定输入和输出的关系、系统的传递函数等。

3.2.2 编写PID控制代码在OpenMV中,可以使用Python编写PID控制代码。

代码主要包括以下几个部分:1.初始化PID控制器的参数,包括比例系数、积分系数和微分系数。

2.定义误差计算函数,用于计算当前输出与期望输出之间的误差。

3.定义PID控制函数,根据误差计算出控制量,并调整系统的输入信号。

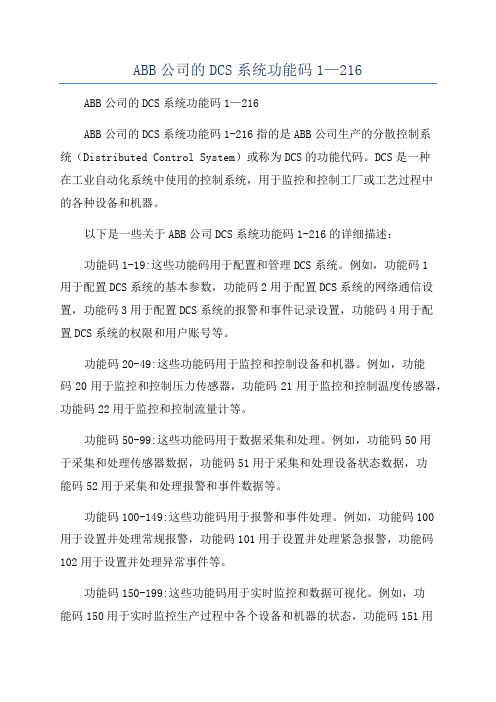

ABB公司的DCS系统功能码1—216

ABB公司的DCS系统功能码1—216ABB公司的DCS系统功能码1—216ABB公司的DCS系统功能码1-216指的是ABB公司生产的分散控制系统(Distributed Control System)或称为DCS的功能代码。

DCS是一种在工业自动化系统中使用的控制系统,用于监控和控制工厂或工艺过程中的各种设备和机器。

以下是一些关于ABB公司DCS系统功能码1-216的详细描述:功能码1-19:这些功能码用于配置和管理DCS系统。

例如,功能码1用于配置DCS系统的基本参数,功能码2用于配置DCS系统的网络通信设置,功能码3用于配置DCS系统的报警和事件记录设置,功能码4用于配置DCS系统的权限和用户账号等。

功能码20-49:这些功能码用于监控和控制设备和机器。

例如,功能码20用于监控和控制压力传感器,功能码21用于监控和控制温度传感器,功能码22用于监控和控制流量计等。

功能码50-99:这些功能码用于数据采集和处理。

例如,功能码50用于采集和处理传感器数据,功能码51用于采集和处理设备状态数据,功能码52用于采集和处理报警和事件数据等。

功能码100-149:这些功能码用于报警和事件处理。

例如,功能码100用于设置并处理常规报警,功能码101用于设置并处理紧急报警,功能码102用于设置并处理异常事件等。

功能码150-199:这些功能码用于实时监控和数据可视化。

例如,功能码150用于实时监控生产过程中各个设备和机器的状态,功能码151用于实时监控生产过程中的温度和压力等参数,功能码152用于实时监控生产过程中的流量和能耗等数据。

功能码200-216:这些功能码用于性能优化和智能控制。

例如,功能码200用于分析和优化生产过程,功能码201用于智能预测和预防设备故障,功能码202用于自动控制和优化能耗等。

总结起来,ABB公司的DCS系统功能码1-216包含了DCS系统的各种配置、管理、监控、控制、数据处理、报警和事件处理、实时监控、性能优化和智能控制等功能。

法兰克系统指令代码

法兰克系统指令代码法兰克系统指令代码是控制机器人操作的关键指令集合,它们是在法兰克机器人控制系统中使用的命令,用于定义机器人的动作、运动和其他操作。

这些指令代码是通过特定的语法和结构来编写的,以确保机器人能够按照预期的方式执行任务。

指令代码结构法兰克系统指令代码通常由一个或多个关键字和参数组成,每个关键字用于指示机器人应该执行的特定操作,而参数则用于传递必要的信息以便正确执行该操作。

指令代码通常以分号结尾,以表示指令的结束。

以下是法兰克系统指令代码的基本结构示例:MOVEJ Pos1,v1000,fine;在这个示例中,MOVEJ是一个关键字,指示机器人执行关节运动,Pos1是一个位置参数,表示机器人应该移动到的目标位置,v1000是速度参数,表示机器人移动的速度,fine是一个选项参数,表示机器人移动的精度等级。

常用指令法兰克系统指令代码包含了许多常用的指令,用于控制机器人的运动、执行任务和与外部设备通信。

以下是一些常用指令的示例:•MOVEJ: 用于执行关节运动。

•MOVEL: 用于执行直线运动。

•SET: 用于设置机器人的参数。

•WAIT: 用于等待指定条件的发生。

•CALL: 用于调用子程序或函数。

•IF: 用于执行条件判断。

•DO: 用于执行循环操作。

•STOP: 用于停止机器人的运动。

•MESSAGE: 用于向操作员显示信息。

示例代码下面是一个简单的法兰克系统指令代码示例,用于控制机器人从起始位置移动到目标位置并执行特定任务:MOVEJ Pos1,v1000,fine;MOVEL Pos2,v500,fine;SET Gripper=ON;WAIT DigitalInput1=1;MOVEL Pos3,v500,coarse;SET Gripper=OFF;在这个示例中,机器人首先使用MOVEJ指令从起始位置移动到Pos1位置,然后使用MOVEL指令沿直线运动到Pos2位置。

接着设置夹爪状态为打开,等待数字输入信号为1后,再以粗略精度移动到Pos3位置,最后关闭夹爪。

模糊PID控制温控系统设计C语言程序代码

模糊PID控制温控系统设计C语言程序代码请注意,由于1200字的限制,下面的代码只是模糊PID控制温控系统的一个简单示例。

如果您需要更详细和完整的代码,请提供更多的细节和规格要求。

```c#include <stdio.h>//PID参数float kp = 0.5; // 比例系数float ki = 0.2; // 积分系数float kd = 0.1; // 微分系数//PID变量float integral = 0; // 积分累计float previous_error = 0; // 上一次的误差//温度传感器读取函数,返回当前温度float read_temperatur//实现温度传感器读取的代码逻辑//返回当前温度值//控制器输出函数,将控制信号发送给执行机构void control_output(float control_signal)//实现将控制信号发送给执行机构的代码逻辑int mai//设置设定温度float setpoint = 25.0;//主循环while (1)//获取当前温度float current_temperature = read_temperature(;//计算误差float error = setpoint - current_temperature;//计算PID控制信号float p_term = kp * error;integral += ki * error;float d_term = kd * (error - previous_error);float control_signal = p_term + integral + d_term; //更新上一次的误差previous_error = error;//输出控制信号control_output(control_signal);}return 0;```上述代码中,我们首先定义了PID参数和变量,以及温度传感器读取函数和控制器输出函数。

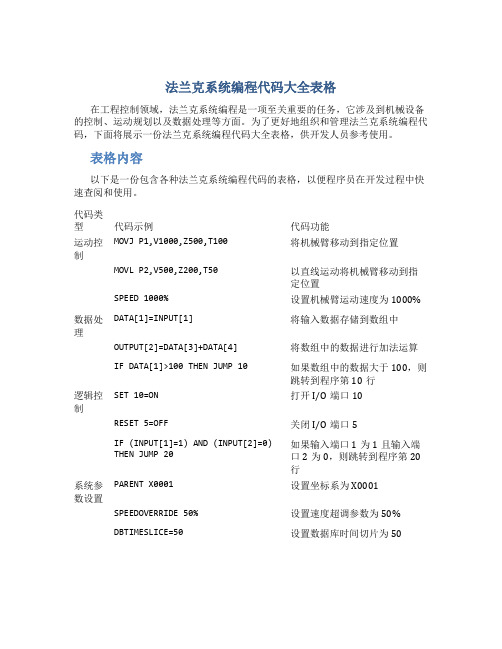

法兰克系统编程代码大全表格

法兰克系统编程代码大全表格在工程控制领域,法兰克系统编程是一项至关重要的任务,它涉及到机械设备的控制、运动规划以及数据处理等方面。

为了更好地组织和管理法兰克系统编程代码,下面将展示一份法兰克系统编程代码大全表格,供开发人员参考使用。

表格内容以下是一份包含各种法兰克系统编程代码的表格,以便程序员在开发过程中快速查阅和使用。

代码类型代码示例代码功能运动控制MOVJ P1,V1000,Z500,T100将机械臂移动到指定位置MOVL P2,V500,Z200,T50以直线运动将机械臂移动到指定位置SPEED 1000%设置机械臂运动速度为1000%数据处理DATA[1]=INPUT[1]将输入数据存储到数组中OUTPUT[2]=DATA[3]+DATA[4]将数组中的数据进行加法运算IF DATA[1]>100 THEN JUMP 10如果数组中的数据大于100,则跳转到程序第10行逻辑控制SET 10=ON打开I/O端口10RESET 5=OFF关闭I/O端口5IF (INPUT[1]=1) AND (INPUT[2]=0) THEN JUMP 20如果输入端口1为1且输入端口2为0,则跳转到程序第20行系统参数设置PARENT X0001设置坐标系为X0001SPEEDOVERRIDE 50%设置速度超调参数为50%DBTIMESLICE=50设置数据库时间切片为50结语以上是一份简要的法兰克系统编程代码大全表格,涵盖了常见的运动控制、数据处理、逻辑控制以及系统参数设置等方面的代码示例。

希望这份表格能够对法兰克系统编程开发人员有所帮助,提高代码编写效率和准确性。

如果在实际应用过程中有任何疑问或需求,可根据具体情况进行相应调整和扩展。

FANUC Series Oi MD 控制系统代码指令

G40

刀具半径补偿取消*

G84

攻丝循环

G41

7 刀具半径左补偿

G85

镗孔循环

G42

刀具半径右补偿

G86

镗孔循环

G43

8 正向刀具长度补偿

G44

负向刀具长度补偿

G87

背镗循环

G88

镗孔循环

G45

刀具偏置值增加

G89

镗孔循环

G46

刀具偏置值减小

G47

0 2倍刀具偏置值

G48

1/2倍刀具偏置值

G90

3 绝对值指令*

G98

10 固定循环返回到初始平面*

G99

固定循环返回到R平面

注:1.“*”为开机时系统的起始设定功能即默认值如G40、G49、G80等。

2.属于“00组群”的G代码为非模态G代码;“00组群”以外的G代码为模态G代码。

3.在同一程序段中,同一组群的G代码仅能设定一个。若重复设定,则以最后一个G代码有效。

Sheet1

共1页

2168834207.xls

G05

0 高速循环加工

G31

0 跳跃功能

G33

1 等螺距螺纹切削

G37

0 刀具长度自动测量

G39

拐角偏置圆弧插补

G93

5 时间倒数进给

辅助功能M指令

M00

程序暂停

M01

选择停止

M02

程序结束

M03

主轴正转

M04

主轴反转

M05

主轴停止

M06

换刀

M08

冷却液开

G62

15 自动拐角倍率

G63

攻丝方式

G64

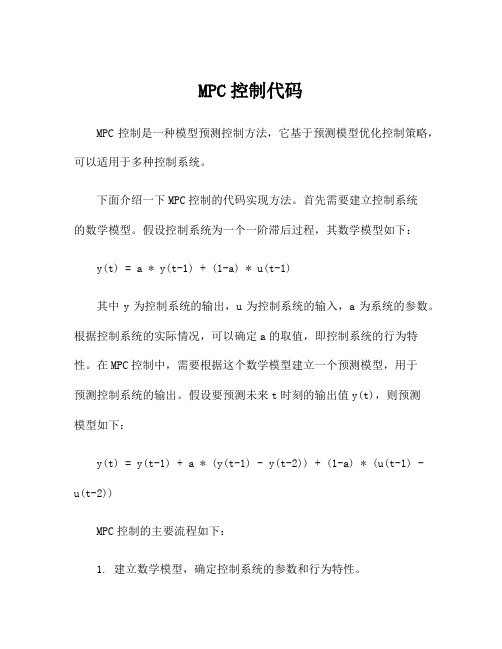

MPC控制代码

MPC控制代码MPC控制是一种模型预测控制方法,它基于预测模型优化控制策略,可以适用于多种控制系统。

下面介绍一下MPC控制的代码实现方法。

首先需要建立控制系统的数学模型。

假设控制系统为一个一阶滞后过程,其数学模型如下:y(t) = a * y(t-1) + (1-a) * u(t-1)其中y为控制系统的输出,u为控制系统的输入,a为系统的参数。

根据控制系统的实际情况,可以确定a的取值,即控制系统的行为特性。

在MPC控制中,需要根据这个数学模型建立一个预测模型,用于预测控制系统的输出。

假设要预测未来t时刻的输出值y(t),则预测模型如下:y(t) = y(t-1) + a * (y(t-1) - y(t-2)) + (1-a) * (u(t-1) - u(t-2))MPC控制的主要流程如下:1. 建立数学模型,确定控制系统的参数和行为特性。

2. 建立预测模型,用于预测控制系统的未来输出值。

3. 确定控制系统的控制目标,例如:将控制系统的输出y调节到一个特定的目标值y0。

4. 在预测模型的基础上,设计一个优化算法,求解最优的控制策略。

下面给出一段MPC控制的Python代码实现,对上述控制系统进行控制。

首先,我们需要安装scipy库和numpy库。

```pythonimport numpy as npfrom scipy.optimize import minimizeclass MPC:def __init__(self, a):self.a = a # 控制系统的参数self.T = 10 # 控制时域长度self.n = 5 # 控制时域分段数self.dt = self.T/self.n # 控制时域分段长度self.y = np.zeros(self.n) # 控制系统的输出self.u = np.zeros(self.n-1) # 控制系统的输入self.y0 = 0 # 控制目标self.u0 = 0 # 初始输入值def model(self, u):for i in range(self.n-1):self.y[i+1] = self.a*self.y[i] + (1-self.a)*u[i] return self.ydef predict(self, u):y_predict = np.zeros(self.T)y_predict[0] = self.y[-1]for i in range(1, self.T):if i%self.dt == 0:y_predict[i] = self.model(u)[0]else:y_predict[i] = self.a*y_predict[i-1] + (1-self.a)*u[i//self.dt]return y_predictdef cost_func(self, u):y_predict = self.predict(u)cost = ((y_predict[-1] - self.y0)**2).sum()return costdef optimize(self):res = minimize(self.cost_func, self.u, method='Powell') self.u = res.xself.u0 = self.u[0]return self.uif __name__ == '__main__':mpc = MPC(0.5)mpc.u[0] = mpc.u0 = 1for i in range(10):u_new = mpc.optimize()print('u:', u_new)mpc.u = np.roll(mpc.u, -1)mpc.u[-1] = mpc.u0```这段代码实现了一个控制时域长度为10s,分为5段的控制系统,控制系统的参数为0.5。

adrc控制代码

adrc控制代码ADRC控制代码是一种高级控制技术,是由中国学者陈宝权提出的。

ADRC全称是自抗扰控制技术,是一种针对复杂非线性系统设计的控制器,旨在提高系统的鲁棒性和抗干扰能力。

本文将深入探讨ADRC控制代码的原理以及其实现步骤。

1. ADRC控制代码的原理ADRC控制代码利用自抗扰控制的方法对系统进行控制。

通过构建一个综合观测器来获取系统内部的“干扰”信号,并将该信号与控制器合并以消除“干扰”的影响。

该控制器采用非线性反馈控制方法,能够较好地解决非线性及时变化的控制问题,提高系统鲁棒性和动态性能。

2. 实现步骤2.1 系统建模首先需要对系统进行建模,将系统的状态方程和输出方程建立起来。

在建模过程中要特别注意系统的非线性特点,准确地描述系统的动态行为和干扰特性。

2.2 构建综合观测器构建基于ADRC控制器的综合观测器,该观测器能够通过对系统内部状态及干扰信号的估计,提供准确的状态反馈信号。

通过有效的组合,实现对干扰的消除和系统的鲁棒性增强。

2.3 系统控制器设计基于上述综合观测器的状态反馈,设计ADRC控制器。

该控制器能够将系统从干扰与非线性因素中解耦,使其控制更加优化。

控制器具有非线性、自适应的特点,能够针对不同的干扰和系统响应进行自适应控制,实现更加精确的控制效果。

2.4 仿真与实验通过仿真和实验,对ADRC控制器进行验证和优化。

利用模型模拟系统的动态行为,进一步验证控制器的性能和响应特性。

同时,可以对控制器参数进行调整和优化。

3. 应用领域ADRC控制器可以广泛应用于复杂非线性系统控制领域,例如航空、汽车、机器人、化工等。

具有非常重要的应用价值和实用意义。

4. 总结ADRC控制代码是一种高效的控制技术,具有较强的鲁棒性和适应性。

通过构建一个综合观测器和控制器的组合,能够有效消除非线性和干扰因素的影响,实现更加精确的控制效果。

在实际应用中,ADRC 控制器已经取得了很好的效果,可以为科学研究和应用提供一种全新的思路和方法。

mpc控制c代码

MPC控制器C代码模型预测控制(MPC)是一种先进的控制策略,它使用数学模型预测系统的未来行为,并优化控制输入以实现特定的目标。

在编写MPC控制器的C代码时,通常需要以下几个步骤:1.定义系统模型:根据实际系统的动态特性,使用数学模型描述系统的行为。

在C语言中,可以使用结构体或类来定义系统的状态、输入和输出等变量。

2.定义MPC控制器:根据系统模型和目标,编写MPC控制器的算法。

在C语言中,可以使用循环结构和条件语句来实现控制算法。

3.计算优化问题:MPC控制器需要解决一个优化问题,以确定最优的控制输入。

在C语言中,可以使用数值优化算法(如梯度下降法、牛顿法等)来求解优化问题。

4.实现控制输入:根据计算出的最优控制输入,实现控制系统的实际输入。

在C语言中,可以使用函数或指针来实现控制输入的输出。

以下是一个简单的MPC控制器的C代码示例:#include <stdio.h>#include <stdlib.h>#include <math.h>// 定义系统模型typedef struct {double x; // 状态变量double u; // 控制输入double y; // 输出} System;// 定义MPC控制器void MPC_Controller(System* system, double target_y, double* control_input) {// 计算最优控制输入double min_u = system->u - 0.1; // 最大允许输入减小0.1double max_u = system->u + 0.1; // 最大允许输入增加0.1double optimal_u = system->u + (target_y - system->y) / system->x; // 计算最优控制输入control_input[0] = fmin(fmax(optimal_u, min_u), max_u); // 取最优控制输入的上下界之间的值}int main() {// 初始化系统模型和控制输入System system = {1.0, 0.0, 0.0}; // 系统初始状态为x=1, u=0, y=0double control_input[1] = {0.0}; // 控制输入初始化为0double target_y = 0.5; // 目标输出为0.5// 进行MPC控制for (int i = 0; i < 10; i++) {MPC_Controller(&system, target_y, control_input); // 调用MPC控制器函数,计算最优控制输入并输出到系统模型中system.u = control_input[0]; // 将计算出的最优控制输入赋值给系统模型的控制输入变量system.x = system.x + system.u; // 根据系统模型更新状态变量x的值system.y = system.x * system.u; // 根据系统模型计算输出变量y的值并输出到终端中printf("Time %d: x=%f, u=%f, y=%f", i, system.x, system.u, system.y); // 输出当前时间步长的状态变量x、控制输入u和输出y的值到终端中}return 0;}。

法兰克系统编程代码大全

法兰克系统编程代码大全在现代工业领域中,机器人系统的应用越来越广泛,而法兰克系统便是其中一种常见的工业机器人系统。

编写法兰克系统的程序代码是实现机器人自动化操作和控制的关键步骤,本文将为您介绍法兰克系统编程中常用的代码段,帮助您更好地理解和应用法兰克系统。

运动控制轴控制Axis1.MoveJ(10, -50, 30, 0, 40, 70); // 沿第1轴以关节运动方式移动至指定位置轨迹控制artJ(200, 100, 50, 0, 180, 0, 10); // 在笛卡尔坐标系中以关节方式绘制圆弧轨迹输入输出控制输入控制if (DI01.On) { // 判断输入IO端口DI01是否开启// 执行相应操作}输出控制DO00 = true; // 设置输出IO端口DO00为高电平逻辑控制条件语句if (sensor1.Data > 50) { // 如果传感器1读数大于50// 执行相应操作} else {// 执行其他操作}循环语句for (int i = 0; i < 5; i++) { // 循环执行5次// 执行循环体代码}功能模块碰撞检测if (CollisionDetect()) { // 执行碰撞检测函数// 处理碰撞情况}安全停机if (EmergencyStop()) { // 执行紧急停机函数// 系统停机操作}结语以上便是法兰克系统编程中常用的代码段示例,通过合理运用这些代码段,您可以实现丰富多样的机器人控制功能。

希望本文对您在法兰克系统编程中有所帮助,谢谢阅读!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统控制代码/*不知道你是要写转速闭环控制程序还是功能测试时计算转速。

如测试时计算转速:1.可用转速计直接测试2.可用示波器看反电动势波形的频率进行计算。

频率/极对数*60即为每分钟转速。

如是写转速闭环控制程序,这个比较复杂。

分为加速/减速/匀速三种情况来写。

一般为连续换12次相/2即为一圈时间(以三相六极匀速为例)。

转速=60*F/磁极,F为电源频率,一般为50,磁极SN为13.?同步电动机的转速=60*频率/?极对数(我国工频为50Hz)异步电动机转速=(60*频率/?极对数)×转差率电机转速与频率的公式?n=60f/p?上式中?n——电机的转速(转/分);?60——每分钟(秒);?f——电源频率(赫芝);?p——电机旋转磁场的极对数。

?*//*由于一个特定的优先级可被分配给多个中断请求源,因此提供了一种解决给定用户分配优先级内优先级冲突的方法。

每个中断源都有一个自然顺序优先级,这由其在IVT中的位置决定。

表28-2给出了每个中断源在IVT中的位置。

中断向量的编号越低,其自然优先级越高,而向量的编号越高,其自然优先级越低。

任何待处理的中断源的总优先级都首先由该中断源在中断优先级控制(IPCx)寄存器中的用户分配优先级决定,然后由IVT中的自然顺序优先级决定。

自然顺序优先级仅用于解决具有相同用户分配优先级而同时等待处理的中断之间的冲突。

一旦解决了优先级冲突,异常处理过程就开始了,CPU只能被具有更高用户分配优先级的中断源中断。

在异常处理过程开始后才等待处理的中断,如果它与当前正在处理的中断具有相同的用户分配优先级,即便具有较高的自然顺序优先级,也将保持待处理状态直到当前的异常处理过程结束*/#define __dsPIC30F2010__#include <p30f2010.h>#define FCY 10000000/*FCY为指令周期时钟频率xtal = 5.0Mhz; PLLx8板子上接的晶振为5MHz,5MHz/4*8=10^7;*/#define MILLISEC FCY/10000 // 1 mSec delay constant#define FPWM 39000#define POLEPAIRS 2 // 转子的极对数;number of pole pairs of the motor#define INDEX 1 // 转子的起始位置;Hall sensor position index#define S2 !PORTCbits.RC14#define S3 !PORTCbits.RC13#define CR 0x0D#define LF 0x0A#define BAUD 19200#define SPEEDMULT 2343750 // 10^7*60/256=2343750;factor used to calculate speed #define OFFSET 8 // offset in InData to load speed values#define POTMULT 4 //电位器的AD转换系数: pot to speed ratio#define Kps 750 // Kp and Ks terms need to be adjusted as per#define Kis 20 // the motor and loadvoid InitADC10(void);void AverageADC(void);void DelayNmSec(unsigned int N);void InitMCPWM(void);//电机控制模块初始化void InitUART(void);void SendSpeed(void);void InitTMR3(void);void SendMsg(void);void CalculateDC(void);//PID调节函数struct {unsigned RunMotor : 1;//电机运行标志unsigned CalSpeed : 1; //速度调节标志unsigned CheckRX : 1;unsigned SendTX : 1;unsigned unused : 12;} Flags;unsigned int HallValue;unsigned int timer3value;unsigned int timer3avg;unsigned char polecount;unsigned char *TXPtr;unsigned char *RXPtr;int DesiredSpeed;int ActualSpeed;int SpeedError;int DutyCycle;int SpeedIntegral;int timeout;//TMR2定时器中断溢出的次数,从而达到计时的目的unsigned char InData[] = {"000000"};unsigned char OutData[] = {"Speed = 00000 rpm\r\n"};/*通过看这个OutData这个数组可以看到当在这个数组的第九个字符的时候是要设定的speed的值。

这也是OFFSET=8的原因,*/unsigned int StateTable[] = {0x0000, 0x0210, 0x2004, 0x0204,0x0801, 0x0810, 0x2001, 0x0000};/*************************************************************Low side driver table is as below. In the StateLoTableClk,the Low side driver is a PWM while the high side driver iseither on or off.*************************************************************/unsigned int StateLoTableClk[] = {0x0000, 0x0210, 0x2004, 0x0204,0x0801, 0x0810, 0x2001, 0x0000};unsigned int StateLoTableAntiClk[] = {0x0000, 0x2001, 0x0810, 0x0801,0x0204, 0x2004, 0x0210, 0x0000};/****************************************************************Interrupt vector for Change Notification CN5, 6 and 7 is as below.When a Hall sensor changes states, an interrupt will becaused which will vector to the routine belowThe program then reads PORTB, mask bits 3, 4 and 5,shift and adjust the value to read as 1, 2 ... 6. Thisvalue is then used as an offset in the lookup table StateLoTableClkor StateLoTableAntiClk to determine the value loaded in the OCDCONregister. This routine also reads the Hall sensors and countsup to the POLEPAIRS to determine the time for one mechanicalrevolution using the fact that 1 mech rev = POLEPAIR*(1 elect. rev)*****************************************************************/void __attribute__((__interrupt__)) _CNInterrupt (void){IF = 0; // clear flagHallValue = PORTB & 0x0038; // mask RB3,4 & 5HallValue = HallValue >> 3; // shift right 3 timesOVDCON = StateLoTableAntiClk[HallValue];// The code below is uses TMR3 to calculate the speed of the rotorif (HallValue == INDEX) // has the same position been sensed?if (polecount++ == POLEPAIRS) //has one mech rev elasped?{/*这个if条件成立的话,那么电机就转了一圈了。

用TMR3的计数值来计算电机的转速,要满足的条件是:TMR3计数到满值的时间要长于电机转一圈的时间,即:1/(10^7/256)*65536>电机转一圈的时间===》10^7/256/65536=0.59<转速,故这样uptInitMCPWM();InitADC10();InitUART();InitTMR3();InitTMR1();//初始化TMR1定时器timer3avg = 0;//wait_S2_start();while(1){T1CONbits.TON=1;//开启TMR1定时器Flags.RunMotor = 1; // set running flagwhile (Flags.RunMotor&&timeout<30)// while motor is running 而且定了30S的定时{// read hall position sensors on PORTBHallValue = PORTB & 0x0038; // mask RB3,4 & 5HallValue = HallValue >> 3; // shift right to get value = 1, 2 (6)OVDCON = StateLoTableAntiClk[HallValue]; //电机逆时钟转动Load the overide control register PWMCON1 = 0x0777; // enable PWM outputsT3CONbits.TON = 1; // start tmr3polecount = 1;DelayNmSec(100);if (S2) // if S2 is pressed, stop{DelayNmSec(10);//按键去抖if(S2)//如果S2真的被按下去了,那么就要停止电机的转动{PWMCON1 = 0x0700; // disable PWM outputsOVDCON = 0x0000; // overide PWM low.Flags.RunMotor = 0; // reset run flagwhile (S2) // wait for key releaseDelayNmSec(10);}}if (Flags.CalSpeed) // if calculate flag set then// Flags_CalSpeed=1只会出现在AD中断中{SendSpeed(); // send present speed seriallyCalculateDC(); // calculate new dutycycle using PIFlags.CalSpeed = 0; // 计算本次的速度之后也即更新了电机速度设定值了,及时即使清除这个标志位clear flag}}if(Flags.RunMotor==0){wait_S2_start();continue;//也即当等待开启电机按钮的时候,下面的语句不执行了,直接从头开始while(1)大语句开始执行}timeout=0;TMR1=0;//TMR1初值T3CONbits.TON = 0; //TMR3计数器关掉T1CONbits.TON=1;//TMR1定时器开启//电机暂停30sPWMCON1 = 0x0700; // disable PWM outputsOVDCON = 0x0000; // overide PWM low.Flags.RunMotor = 0; // reset run flagwhile(timeout<30);//等待30s//开始正转30stimeout=0;TMR1=0;//T1CONbits.TON=1;Flags.RunMotor = 1; // set running flagwhile (Flags.RunMotor&&timeout<30) // while motor is running {HallValue = PORTB & 0x0038; // mask RB3,4 & 5HallValue = HallValue >> 3; // shift right to get value = 1, 2 (6)OVDCON = StateLoTableClk[HallValue]; // 电机顺时钟转动Load the overide control register PWMCON1 = 0x0777; // enable PWM outputsT3CONbits.TON = 1;if (S2) // if S2 is pressed, stop{DelayNmSec(10);//按键去抖if(S2){PWMCON1 = 0x0700; // disable PWM outputsOVDCON = 0x0000; // overide PWM low.Flags.RunMotor = 0; // reset run flagwhile (S2) // wait for key releaseDelayNmSec(10);}}if (Flags.CalSpeed) // if calculate flag set then{SendSpeed(); // send present speed seriallyCalculateDC(); // calculate new dutycycle using PIFlags.CalSpeed = 0; // clear flag}}if(Flags.RunMotor==0){wait_S2_start();continue;//也即当等待开启电机按钮的时候,下面的语句不执行了,直接从头开始while(1)大语句开始执行}} // end of while (1)} // end of main/*******************************************************************Below is the code required to setup the ADC registers for :1. 1 channel conversion (in this case RB2/AN2)2. PWM trigger starts conversion3. Pot is connected to CH0 and RB24. AD interrupt is set and buffer is read in the interrupt*********************************************************************/void InitADC10(void){ADPCFG = 0xFFF8; // all PORTB = Digital;RB0 to RB2 = analogADCON1 = 0x0064; // PWM starts conversionADCON2 = 0x0200; // simulataneous sample 4 channelsADCHS = 0x0002; // Connect RB2/AN2 as CH0 = potADCON3 = 0x0080; // Tad = internal RC (4uS)IFS0bits.ADIF = 0;IEC0bits.ADIE = 1;ADCON1bits.ADON = 1; // turn ADC ON}/******************************************************************** InitMCPWM, intializes the Motor PWM as follows:1. FPWM = 39000 hz at 10Mips2. Independant PWMs3. Control outputs using OVDCON4. Init Duty Cycle with a value = 1005. Set ADC to be triggered by PWM special trigger*********************************************************************/void InitMCPWM(void)PTPER = FCY/FPWM - 1; // set the pwm period register:PTPER=10^7/39000-1=255,那么计算PDCx的时候大于这个数字占空比为100%PWMCON1 = 0x0700; // disable PWMs/*这里的7表示:PMOD4:PMOD1=111,即PWM配对IO脚处于独立输出模式。